Способ изготовления кумулятивных зарядов

Изобретение относится к изготовлению взрывных устройств. Материал кумулятивного заряда вакуумируют, формуют в вакууме и совместно с корпусом материал кумулятивного заряда, развакуумируют, размыкают форму и извлекают корпус с кумулятивным зарядом, вставляют в сформированный кумулятивный заряд облицовку, внутрь облицовки вставляют пуансон с поверхностью, ответной поверхности облицовки, сборку покрывают эластичной оболочкой, погружают в гидростат, увеличивают давление в гидростате и проводят технологическую выдержку при повышенном давлении и температуре, уменьшают давление в гидростате до атмосферного, извлекают сборку из гидростата и снимают эластичную оболочку и пуансон. Материал кумулятивного заряда вакуумируют не менее 30 с до показания вакуумметра не менее 650 мм рт. ст., формуют под прессом в вакууме и совместно с корпусом материал кумулятивного заряда под удельным давлением прессования 30…90 МПа с выдержкой в течение 1-2 минут, при прессовании в гидростате выдерживают гидростат со сборками при температуре 65±5°С в течение от 20 до 30 минут, увеличивают давление в гидростате до удельного давления прессования от 155 до 160 МПа и выдерживают гидростат под давлением от 3 до 5 минут. Повышается качество зарядов. 1 з.п. ф-лы, 2 ил.

Изобретение относится к взрывным работам и может быть использовано при изготовлении взрывных устройств.

Известен способ сборки кумулятивного заряда, включающий изготовление кумулятивного заряда прессованием, а затем соединение его с корпусом путем установки заряда в корпус (заявка ФРГ №3742290, опубл. 22.06.89).

Однако такой способ сборки имеет существенные недостатки, связанные с тем, что при соединении заряда с корпусом между зарядом и корпусом возникает зазор, ликвидировать который практически невозможно вследствие его малости и наличие которого приводит к искажению фронта детонационной волны (т.е. отклонению его от осесимметричного вида), результатом чего является снижение характеристики по бронепробитию. Кроме того, при соединении заряда с корпусом возникает проблема осесимметричности установки, что значительно усложняет технологию сборки.

Известен способ снаряжения кумулятивной боевой части, заключающийся в раздельном изготовлении методом прессования самого кумулятивного заряда, установке облицовки и последующем соединении кумулятивного заряда с корпусом методом распрессовки в пресс-инструменте при передаче усилия прессования на пуансон, величину которого выбирают из условия требуемой плотности кумулятивного заряда (патент РФ №2114378, опубл. 27.06.98).

Недостатками способа сборки и пресс-инструмента для такого способа сборки являются недостаточное качество кумулятивного заряда, получаемое в связи с жесткой фиксацией корпуса кумулятивного заряда на поддоне пресс-инструмента, что не позволяет обеспечить требуемую плотность по высоте заряда (т.е. добиться минимальной разноплотности), что в свою очередь приводит к снижению характеристики по бронепробитию. К тому же возникает сложность при обеспечении осесимметричности установки корпуса с зарядом, связанная с применением дополнительных приспособлений. Еще одним недостатком является низкая технологичность.

Наиболее близким к предложенному изобретению по технической сущности является способ сборки кумулятивного заряда, включающий установку в приспособлении корпуса и облицовки, засыпку состава кумулятивного заряда, прессование при повышенном давлении и температуре, извлечение заряда (патент РФ 2237850, опубл. 10.10.2004 — прототип).

Однако известный способ не позволяет добиться минимальной разноплотности (дисперсии) зарядов и высокой плотности кумулятивных зарядов, что отрицательно отражается на его свойствах. Способ весьма опасен и не пригоден к массовому снаряжению кумулятивных зарядов в тонкостенные и малопрочные корпуса.

В предложенном изобретении решается задача снижения дисперсии плотности кумулятивных зарядов, повышения уровня безопасности, обеспечения массовости производства и возможности снаряжения кумулятивных зарядов в тонкостенные и малопрочные корпуса.

Задача решается способом изготовления кумулятивных зарядов, включающем размещение материала кумулятивного заряда в корпусе, вакуумирование и формование в вакууме материала кумулятивного заряда совместно с корпусом под прессом, развакуумирование, извлечение корпуса со сформированным кумулятивным зарядом, размещение в сформированном кумулятивном заряде облицовки, размещение внутри облицовки пуансона с поверхностью, ответной поверхности облицовки, покрытие полученной сборки эластичной оболочкой, погружение в гидростат и прессование, при этом прессование проводят в гидростате при удельном давлении прессования от 155 до 160 МПа при температуре 65±5°С, после чего уменьшают давление в гидростате до атмосферного, извлекают сборку из гидростата, снимают эластичную оболочку и извлекают пуансон.

Материал кумулятивного заряда вакуумируют не менее 30 с до показания вакуумметра не менее 650 мм рт.ст., формуют под прессом в вакууме и совместно с корпусом материал кумулятивного заряда под удельным давлением прессования 30-90 МПа с выдержкой в течение 1-2 минут, перед прессованием в гидростате сборки выдерживают при температуре 65±5°С в течение от 20 до 30 минут, а прессование в гидростате ведут от 3 до 5 минут.

Сущность изобретения

В условиях крупносерийного производства изготовления кумулятивного заряда методом распрессовки в пресс-инструменте возможно, только применяя многоместные приспособления.

Как известно, величина плотности заряда прямо пропорциональна массе навески взрывчатого материала и обратно пропорциональна объему кумулятивного заряда. Но величины массы и объема формируемого заряда имеют определенные различия в своих значениях. Масса кумулятивного заряда зависит от точности взвешивания и допуска на массу навески, а объем заряда зависит от точности изготовления формообразующего профиля корпуса и составных элементов пресс-инструмента. При применении многоместного приспособления для изготовления кумулятивного заряда методом распрессовки на прессовом оборудовании усилие прессования жестко прикладывается траверсой пресса непосредственно на все пуансоны пресс-инструментов. В силу того, что масса навески и формообразующие объемы пресс-инструментов имеют определенные различия в своих значениях, происходит неравномерное распределение общего давления прессования между пресс-инструментами. То есть формирующиеся заряды из материала испытывают различные удельные давления прессования, что непосредственно определяет градиент в значениях плотности.

Известные технические решения не обеспечивают необходимой средней плотности кумулятивных зарядов, обладают повышенной опасностью и нетехнологичны, что не позволяет их применить для массового снаряжения кумулятивных зарядов в корпуса, в том числе тонкостенные и малопрочные. В предложенном изобретении решается задача снижения дисперсии плотности кумулятивных зарядов, повышения уровня безопасности и обеспечения массовости производства, а также обеспечивается возможность снаряжения кумулятивных зарядов в тонкостенные и малопрочные корпуса. Задача решается следующим образом.

При изготовлении кумулятивных зарядов корпус и материал кумулятивного заряда помещают в пресс-форму типа кассетной, т.е. с большим количеством малых пресс-форм на одной столешнице и малых пуансонов, соединенных с одной подвижной прессующей плитой. Пресс-форму закрывают крышкой с уплотнениями и вакуумируют не менее 30 с до показания вакуумметра не менее 650 мм рт.ст. Формуют под прессом в вакууме и совместно с корпусом материал кумулятивного заряда под удельным давлением прессования 30-90 МПа (300-900 кг/см2) с выдержкой в течение 1-2 мин. Выравнивают давление до атмосферного, размыкают форму и извлекают корпуса с кумулятивными зарядами.

Далее вставляют в сформированный кумулятивный заряд облицовку, внутрь облицовки вставляют пуансон с поверхностью, ответной поверхности облицовки, сборку покрывают эластичной оболочкой и погружают в гидростат с рабочей жидкостью (водой, дистиллированной водой и т.п.), нагретой до 65±5°С. Выдерживают гидростат со сборками при температуре 65±5°С в течение от 20 до 30 минут. Увеличивают давление в гидростате до удельного давления прессования от 155 до 160 МПа (1550 до 1600 кгс/см2) и выдерживают гидростат под давлением от 3 до 5 минут. Уменьшают давление в гидростате до атмосферного, извлекают сборку из гидростата и снимают эластичную оболочку и пуансон.

В результате получают кумулятивный заряд с заданной конечной плотностью и облицовку, снаряженные в корпус изделия. При применении данного способа давление прессования от рабочей среды прикладывается непосредственно на каждый пуансон для уплотнения материала. Одновременно давление от рабочей среды также передается на внешнее объемное сжатие корпуса. Это не приводит к неравномерному распределению давления прессования между формируемыми зарядами, обеспечивает получение стабильно-равных значений средних плотностей всех кумулятивных зарядов и позволяет проводить снаряжение кумулятивных зарядов в тонкостенные и малопрочные корпуса.

Пример конкретного выполнения

Изготавливают кумулятивные заряды в боевых элементах типа ЗКПО или ЗКПМ с материалом кумулятивного заряда на основе октогена или гексогена.

Для изготовления используют пресс-форму согласно фиг.1, на которой 1 — основание, 2 — крышка, 3 — вставка, 4 — направляющая, 5 — пуансон, 6 — ограничитель, 7 — кумулятивный материал, 8 — корпус кумулятивного заряда, 9 — уплотнение.

Прессование зарядов производят следующим образом. К верхнему плунжеру пресса прикрепляют крышку 2, в которую устанавливают шланг от вакуумной линии. Пресс-форму закрепляют на нижнем столе пресса, сцентрировав с крышкой 2. В каждое отверстие основания 1 устанавливают вставки 3. В проточку основания 1 устанавливают уплотнение (кольцо уплотнительное) 9. Устанавливают ограничитель 6 в центре основания 1. В каждую вставку 3 устанавливают корпус 8. На каждый корпус 8 устанавливают направляющую 4. С помощью воронки, установленной в отверстие направляющей 4, засыпают навеску кумулятивного материала 7. Устанавливают в отверстие направляющей 4 пуансоны 5. Включают пресс и опускают крышку 2 на основание 1 до метки, которая определяет герметизацию полости прессования с помощью кольца уплотнительного 9. Вакуумируют полость прессования в течение не менее 30 секунд (при этом показание вакуумметра должно быть не менее 650 мм рт.ст.). Создают удельное давление прессования 30-90 МПа. Отключают вакуумную линию. Выдерживают под давлением в течение 1-2 минут (при этом падение давления должно быть не более 0,3 МПа). Снимают давление и поднимают верхний плунжер с крышкой 2. Извлекают из направляющих 4 пуансоны 5. Снимают с корпусов 8 направляющие 4. Извлекают из вставок 3 корпуса 8 со сформированными в них зарядами 7.

Собирают пресс-инструмент согласно фиг.2, на которой 7 — кумулятивный заряд, 8 — корпус снаряженный, 10 — конус, 11 — облицовка, 12 — оболочка.

С помощью ватно-марлевого тампона или марли тщательно протирают каждый конус 10. Гидростат (не показан) нагревают паром до температуры 65±5°С. Проверяют на ощупь качество прилегания оболочек 12 к корпусу снаряженному 8. Погружают сборки в гидростат, заполненный водой, температура которой 65±5°С, и устанавливают необходимый уровень рабочей жидкости. Выдерживают гидростат со сборками при температуре 65±5°С в течение от 20 до 30 минут. Увеличивают давление в гидростате до удельного давления прессования от 155 до 160 МПа. Выдерживают гидростат под давлением в течение от 3 до 5 минут, уменьшают давление до атмосферного и производят разборку гидростата. Извлекают сборки из гидростата. Снимают с каждого корпуса снаряженного 8 оболочку 12, затем конус 10.

В результате дисперсия средней плотности кумулятивных зарядов снижается в 5 раз по сравнению с прототипом. За счет отсутствия повышенных температур при формовании кумулятивных зарядов и за счет применения гидростата с водой повышается уровень безопасности производства. За счет применения пресс-формы с малыми формами и пуансонами обеспечивается массовость производства.

Применение предложенного способа позволит решить задачу снижения дисперсии плотности кумулятивных зарядов, повышения уровня безопасности и обеспечения массовости производства, а также позволит снаряжать кумулятивные заряды в тонкостенные и малопрочные корпуса.

1. Способ изготовления кумулятивных зарядов, включающий размещение материала кумулятивного заряда в корпусе, вакуумирование и формование в вакууме материала кумулятивного заряда совместно с корпусом под прессом, развакуумирование, извлечение корпуса с сформированным кумулятивным зарядом, размещение в сформированном кумулятивном заряде облицовки, размещение внутри облицовки пуансона с поверхностью, ответной поверхности облицовки, покрытие полученной сборки эластичной оболочкой, погружение в гидростат и прессование, при этом прессование проводят в гидростате при удельном давлении прессования от 155 до 160 МПа при температуре 65±5°С, после чего уменьшают давление в гидростате до атмосферного, извлекают сборку из гидростата, снимают эластичную оболочку и извлекают пуансон.

2. Способ по п.1, отличающийся тем, что материал кумулятивного заряда вакуумируют не менее 30 с до показания вакуумметра не менее 650 мм рт.ст., формуют под прессом в вакууме и совместно с корпусом материал кумулятивного заряда под удельным давлением прессования 30-90 МПа с выдержкой в течение 1-2 мин, перед прессованием в гидростате сборки выдерживают при температуре 65±5°С в течение от 20 до 30 мин, а прессование в гидростате ведут от 3 до 5 мин.

www.findpatent.ru

Кумулятивный заряд и способ его изготовления

Изобретение относится к нефтегазодобывающей промышленности и может быть использовано в прострелочно-взрывной аппаратуре. В корпусе размещены основной заряд и запрессованный в крышку промежуточный заряд пластичного взрывчатого вещества, разделенные инертной линзой. Ширина Б и толщина А в зоне соприкосновения с основным зарядом, а также толщина со стороны линзы промежуточного заряда выбираются по зависимостям: dкр Б dпр; 0,5 dкр < А Н; dпв<0,04d . В корпусе размещают основной заряд и линзу. Изготавливают крышку диаметром, превышающим диаметр корпуса в зоне размещения промежуточного заряда, из эластичного материала. Затем в крышку запрессовывают промежуточный заряд и устанавливают ее в корпус с радиальным обжимом. 2 с. п.ф-лы, 4 ил. Изобретение относится к нефтегазодобывающей промышленности, в частности к прострелочно-взрывной аппаратуре, используемой при взрывных работах и для перфорации нефтяных скважин. РИСУНКИ

заготовка из пластичного ВВ (в виде листа) вытесняется пресс-инструментом в сторону утолщенной промежуточного заряда 4 в крышку 5 и раздает в стороны стенку крышки до прилегания ее к стенке матрицы пресс-инструмента с диаметром, превышающим диаметр корпуса 1 на 0,2 мм. Потом крышка 5 с запрессованным в нее промежуточным зарядом 4 выталкивается и устанавливается в корпус 1 без зазора. При этом на верхнем участке корпуса 1 производят симметричный обжим, P 10-10 кг/см2, чем достигается плотное прилегание элементов К3 и обеспечивается максимальная соосность. В крышке 5 выполняется отверстие для установки инициатора.

Формула изобретения

dкр Б dпр;

0,5dкр < А Н;

dп.в < 0,04dкз,

где dкр и dпр — критический и предельные диаметры основного заряда ВВ;

dкз — диаметр основного заряда взрывчатого вещества;

dп.в — предельный диаметр детонации промежуточного заряда взрывчатого вещества;

Н — толщина линзы. 2. Способ изготовления кумулятивного заряда, включающий размещение в корпусе основного заряда взрывчатого вещества (ВВ) и линзы, запрессовку в крышку промежуточного заряда ВВ с последующей установкой ее в корпус, отличающийся тем, что крышку изготавливают из эластичного материала диаметром, превышающим внутренний диаметр корпуса в зоне размещения промежуточного заряда, и устанавливают в корпус с радиальным обжимом.

www.findpatent.ru

Способ изготовления удлиненного кумулятивного заряда

Использование: взрывное дело. Сущность изобретения: изготавливают оболочку с одновременным ее профилированием. Обрабатывают химически, термически и (или) механически. Оболочку заполняют жидким взрывчатым веществом. Изготовление оболочки из полимера осуществляют методом экструзии. Температуру в процессе формования в различных зонах цилиндра экструдера выдерживают в пределах 90. . .150oC. Температуру равномерно увеличивают от зоны к зоне по мере приближения к калибрующей головке. В зонах калибрующей головки температура поддерживается на уровне, достигнутом на входе в калибрующее устройство. 1 з.п. ф-лы.

Изобретение относится к области взрывного дела и может найти применение в различных отраслях промышленности, использующих взрывные технологии, например, для разделки (резки) на металлолом громоздких металлических конструкций (отслуживших надводных и подводных кораблей, тепловозов, танков и др. ), а также для дробления горных пород накладными или шпуровыми (скважинными) зарядами.

Известен [1] способ изготовления удлиненных кумулятивных зарядов (УКЗ) в предварительно заполненных порошкообразным взрывчатым веществом (ВВ) металлических оболочках путем формирования в них по всей длине с помощью пуансона (т. е. прессованием) кумулятивных выемок. Недостатками такого способа являются невозможность изготовления зарядов большой длины, а также высокая степень опасности при изготовлении зарядов. Другой способ [2] заключается в наполнении порошкообразным ВВ подготовленной пластичной трубной металлической (медной, алюминиевой) заготовки и волочении ее через ряд уменьшающихся в диаметре фильер. Такой способ позволяет получать заряды длиной в несколько метров и уплотнять ВВ вплоть до плотности монокристалла. К недостаткам способа следует отнести трудность и многооперационность процесса изготовления УКЗ, невозможность получения УКЗ больших диаметров, а также повышенную опасность процесса изготовления. Наиболее близким по технической сущности к заявляемому является предложенный в [3] способ изготовления УКЗ, включающий изготовление оболочки, подготовку оболочки путем ее химической, термической и/или механической обработки, заполнение оболочки ВВ и профилирование. Профилирование осуществляют прокаткой. Недостатком способа является сложность и повышенная опасность процесса изготовления УКЗ. C целью устранения вышеперечисленных недостатков авторы предлагают способ изготовления УКЗ, отличающийся тем, что профилирование оболочки осуществляют в процессе ее изготовления, а заполнение полученной таким образом оболочки осуществляют жидким взрывчатым веществом. Металлическая профилированная оболочка УКЗ может быть изготовлена, например, одним из способов производства тонкостенных труб различного профиля из расплава металла. Полимерная профилированная оболочка УКЗ может быть изготовлена, например, методом экструзии. При этом температуру в процессе формования в различных зонах цилиндра экструдера следует выдерживать в пределах от 90 до 150oC, равномерно увеличивая ее от зоны к зоне по мере приближения к калибрующей головке, в зонах которой поддерживать ее на уровне, достигнутом на входе в калибрующее устройство. НПЦ «КВАЗАР-ВВ» разработал взрывчатое вещество жидкое, изготавливаемое на месте использования (ВВЖИМИ) из двух порознь взрывобезопасных компонентов окислителя (четырехокись азота) и горючего (продукты нефтепереработки). УКЗ изготавливались согласно предлагаемому методу. Профилированные оболочки (материал поливинилхлорид, полиэтилен с наполнителем, а также другие полимеры) диаметром 42 мм с одной кумулятивной выемкой были получены в лабораторных условиях методом непрерывной шнековой экструзии из исходного сырья (гранулированного материала). УКЗ надежно подрывались штатными электродетонаторами и разрушали преграды стальные плиты толщиной до 30 мм.Формула изобретения

1. Способ изготовления удлиненного кумулятивного заряда, включающий изготовление оболочки, ее подготовку путем химической, термической и/или механической обработки, заполнение оболочки взрывчатым веществом и профилирование, отличающийся тем, что профилирование оболочки ведут одновременно с ее изготовлением, а заполнение оболочки осуществляют жидким взрывчатым веществом. 2. Способ по п.1, отличающийся тем, что изготовление оболочки из полимера осуществляют методом экструзии, при этом температуру в процессе формования в различных зонах цилиндра экструдера выдерживают в пределах 90 150oС, увеличивая ее равномерно от зоны к зоне по мере приближения к калибрующей головке, в зонах которой она поддерживается на уровне, достигнутом на входе в калибрующее устройство.www.findpatent.ru

Способ изготовления кумулятивных зарядов

Изобретение относится к горной промышленности и промышленности строительных материалов и может быть использовано при дроблении негабаритных кусков горных пород на открытых и подземных горных работах. Цель изобретения — снижения брака по сколам и трещинам за счет повышения прочности зарядов. В способе изготовления кумулятивных зарядов после установки в изложнице промежуточного детонатора в изложнице устанавливают торцевую облицовку с внутренними уступами и цетральным отверстием до ограничителя — упора в изложнице, определяющего геометрические размеры заряда, затем через центральное отверстие в облицовке подают твердую фазу взрывчатого вещества и пуансоном формируют кумулятивную выемку. После этого подают жидкую фазу взрывчатого вещества и воздействуют на торцевую облицовку пуансоном, вытесняя газообразную составляющую жидкой фазы взрывчатого вещества. 2 ил.

Изобретение относится к горной промышленности и промышленности строительных материалов и может быть использовано при дроблении негабаритных кусков горных пород на открытых и подземных горных работах.

Известен способ изготовления кумулятивных зарядов литьем, например, типа ЗКНКЗ. В капроновую изложницу с внутренней поверхностью, определяющей внешнюю форму заряда, засыпают определенный объем окатышей (кусков) твердой фазы взрывчатого вещества, например тротила, а затем в твердую фазу заливают жидкую фазу взрывчатого вещества [1]. Однако в процессе производства и транспортирования зарядов имеет место значительный «бой» зарядов вследствие того, что капроновые изложницы вследствие недостаточной прочности изнашиваются и теряют первоначальную форму, что сказывается на конечной форме самого заряда. Это также вызывает недостаточную прочность зарядов, что обуславливает увеличение их «боя» при изготовлении и транспортировке. Известен также способ изготовления кумулятивных зарядов литьем, например, типа ЗКП. Технология изготовления таких зарядов заключается в том, что в изложнице, выполненной из цветного металла, размещается торцевое кольцо с облицовкой кумулятивной выемки, а затем в эту изложницу заливается взрывчатое вещество, которые при остывании жидкой фазы взрывчатого вещества скрепляются с шашкой взрывчатого вещества [2]. Недостатком этого технического решения является значительный «бой» зарядов при изготовлении и транспортировке вследствие невысокого качества их исполнения. Цель изобретения — снижение брака по сколам и трещинам за счет повышения прочности зарядов. Это достигается тем, что в способе изготовления кумулятивных зарядов, включающем формирование заряда из взрывного вещества в изложнице с антиадгезионным покрытием с размещением торцевого элемента и формированием кумулятивной выемки и последующее охлаждение заряда и его выпрессовку давлением сжатого воздуха, в качестве торцевого элемента используют торцевую облицовку с внутренними уступами и центральным отверстием, а взрывчатое вещество используют в виде твердой и жидкой фаз, при этом размещение торцевой облицовки заряда осуществляют перед формированием заряда путем установки торцевой облицовки в изложнице до ограничителя-упора, определяющего геометрические размеры заряда, а формирование кумулятивной выемки осуществляют пуансоном после подачи в изложницу фазы взрывчатого вещества, причем после подачи в изложницу жидкой фазы взрывчатого вещества осуществляют воздействие пуансоном на торцевую облицовку для вытеснения газообразной составляющей жидкой фазы взрывчатого вещества. На фиг. 1 показан пуансон, поперечный разрез; на фиг. 2 — иллюстрация изготовления заряда в изложнице. Способ осуществляют следующим образом. В изложницу 1, предварительно обработанную смазочным материалом, устанавливают промежуточный детонатор 2 до ограничительного упора 3 в изложнице. Торцевую облицовку 4 размещают в изложнице внутренними уступами 5 в сторону промежуточного детонатора 2. Через центральное отверстие 6 в торцевой облицовке в изложнице размещают твердую фазу 7 взрывчатого вещества и пуансоном 8 формируют кумулятивную выемку 9. Затем через центральное отверстие 6 в торцевой облицовке 4 в изложнице размещают жидкую фазу 10 взрывчатого вещества и пуансоном 8 воздействуют на торцевую облицовку 4, вытесняя газообразную составляющую взрывчатого вещества через отверстия 11 и способствуя более тщательному перемешиванию твердой и жидкой фаз взрывчатого вещества.Формула изобретения

СПОСОБ ИЗГОТОВЛЕНИЯ КУМУЛЯТИВНЫХ ЗАРЯДОВ, включающий формирование заряда из взрывчатого вещества в изложнице с антиадгезионным покрытием с размещением плоского торцевого элемента и формированием кумулятивной выемки и последующее охлаждение заряда и его выпрессовка давлением сжатого воздуха, отличающийся тем, что, с целью снижения брака по сколам и трещинам за счет повышения прочности зарядов, в нем в качестве плоского торцевого элемента используют торцевую облицовку заряда с внутренними уступами и центральным отверстием, а взрывчатое вещество используют в виде твердой и жидкой фаз, при этом размещение торцевой облицовки заряда осуществляют перед формированием заряда путем установки торцевой облицовки в изложнице до ограничителя-упора, определяющего геометрические размеры заряда, а формирование кумулятивной выемки осуществляют пуансоном после подачи в изложницу твердой фазы взрывчатого вещества, причем после подачи в изложницу жидкой фазы взрывчатого вещества осуществляют воздействие пуансоном на торцевую облицовку для вытеснения газообразной составляющей жидкой фазы взрывчатого вещества.РИСУНКИ

Рисунок 1, Рисунок 2www.findpatent.ru

способ изготовления кумулятивных зарядов — патент РФ 2389968

Изобретение относится к изготовлению взрывных устройств. Материал кумулятивного заряда вакуумируют, формуют в вакууме и совместно с корпусом материал кумулятивного заряда, развакуумируют, размыкают форму и извлекают корпус с кумулятивным зарядом, вставляют в сформированный кумулятивный заряд облицовку, внутрь облицовки вставляют пуансон с поверхностью, ответной поверхности облицовки, сборку покрывают эластичной оболочкой, погружают в гидростат, увеличивают давление в гидростате и проводят технологическую выдержку при повышенном давлении и температуре, уменьшают давление в гидростате до атмосферного, извлекают сборку из гидростата и снимают эластичную оболочку и пуансон. Материал кумулятивного заряда вакуумируют не менее 30 с до показания вакуумметра не менее 650 мм рт. ст., формуют под прессом в вакууме и совместно с корпусом материал кумулятивного заряда под удельным давлением прессования 30 90 МПа с выдержкой в течение 1-2 минут, при прессовании в гидростате выдерживают гидростат со сборками при температуре 65±5°С в течение от 20 до 30 минут, увеличивают давление в гидростате до удельного давления прессования от 155 до 160 МПа и выдерживают гидростат под давлением от 3 до 5 минут. Повышается качество зарядов. 1 з.п. ф-лы, 2 ил.

Рисунки к патенту РФ 2389968

Изобретение относится к взрывным работам и может быть использовано при изготовлении взрывных устройств.

Известен способ сборки кумулятивного заряда, включающий изготовление кумулятивного заряда прессованием, а затем соединение его с корпусом путем установки заряда в корпус (заявка ФРГ № 3742290, опубл. 22.06.89).

Однако такой способ сборки имеет существенные недостатки, связанные с тем, что при соединении заряда с корпусом между зарядом и корпусом возникает зазор, ликвидировать который практически невозможно вследствие его малости и наличие которого приводит к искажению фронта детонационной волны (т.е. отклонению его от осесимметричного вида), результатом чего является снижение характеристики по бронепробитию. Кроме того, при соединении заряда с корпусом возникает проблема осесимметричности установки, что значительно усложняет технологию сборки.

Известен способ снаряжения кумулятивной боевой части, заключающийся в раздельном изготовлении методом прессования самого кумулятивного заряда, установке облицовки и последующем соединении кумулятивного заряда с корпусом методом распрессовки в пресс-инструменте при передаче усилия прессования на пуансон, величину которого выбирают из условия требуемой плотности кумулятивного заряда (патент РФ № 2114378, опубл. 27.06.98).

Недостатками способа сборки и пресс-инструмента для такого способа сборки являются недостаточное качество кумулятивного заряда, получаемое в связи с жесткой фиксацией корпуса кумулятивного заряда на поддоне пресс-инструмента, что не позволяет обеспечить требуемую плотность по высоте заряда (т.е. добиться минимальной разноплотности), что в свою очередь приводит к снижению характеристики по бронепробитию. К тому же возникает сложность при обеспечении осесимметричности установки корпуса с зарядом, связанная с применением дополнительных приспособлений. Еще одним недостатком является низкая технологичность.

Наиболее близким к предложенному изобретению по технической сущности является способ сборки кумулятивного заряда, включающий установку в приспособлении корпуса и облицовки, засыпку состава кумулятивного заряда, прессование при повышенном давлении и температуре, извлечение заряда (патент РФ 2237850, опубл. 10.10.2004 — прототип).

Однако известный способ не позволяет добиться минимальной разноплотности (дисперсии) зарядов и высокой плотности кумулятивных зарядов, что отрицательно отражается на его свойствах. Способ весьма опасен и не пригоден к массовому снаряжению кумулятивных зарядов в тонкостенные и малопрочные корпуса.

В предложенном изобретении решается задача снижения дисперсии плотности кумулятивных зарядов, повышения уровня безопасности, обеспечения массовости производства и возможности снаряжения кумулятивных зарядов в тонкостенные и малопрочные корпуса.

Задача решается способом изготовления кумулятивных зарядов, включающем размещение материала кумулятивного заряда в корпусе, вакуумирование и формование в вакууме материала кумулятивного заряда совместно с корпусом под прессом, развакуумирование, извлечение корпуса со сформированным кумулятивным зарядом, размещение в сформированном кумулятивном заряде облицовки, размещение внутри облицовки пуансона с поверхностью, ответной поверхности облицовки, покрытие полученной сборки эластичной оболочкой, погружение в гидростат и прессование, при этом прессование проводят в гидростате при удельном давлении прессования от 155 до 160 МПа при температуре 65±5°С, после чего уменьшают давление в гидростате до атмосферного, извлекают сборку из гидростата, снимают эластичную оболочку и извлекают пуансон.

Материал кумулятивного заряда вакуумируют не менее 30 с до показания вакуумметра не менее 650 мм рт.ст., формуют под прессом в вакууме и совместно с корпусом материал кумулятивного заряда под удельным давлением прессования 30-90 МПа с выдержкой в течение 1-2 минут, перед прессованием в гидростате сборки выдерживают при температуре 65±5°С в течение от 20 до 30 минут, а прессование в гидростате ведут от 3 до 5 минут.

Сущность изобретения

В условиях крупносерийного производства изготовления кумулятивного заряда методом распрессовки в пресс-инструменте возможно, только применяя многоместные приспособления.

Как известно, величина плотности заряда прямо пропорциональна массе навески взрывчатого материала и обратно пропорциональна объему кумулятивного заряда. Но величины массы и объема формируемого заряда имеют определенные различия в своих значениях. Масса кумулятивного заряда зависит от точности взвешивания и допуска на массу навески, а объем заряда зависит от точности изготовления формообразующего профиля корпуса и составных элементов пресс-инструмента. При применении многоместного приспособления для изготовления кумулятивного заряда методом распрессовки на прессовом оборудовании усилие прессования жестко прикладывается траверсой пресса непосредственно на все пуансоны пресс-инструментов. В силу того, что масса навески и формообразующие объемы пресс-инструментов имеют определенные различия в своих значениях, происходит неравномерное распределение общего давления прессования между пресс-инструментами. То есть формирующиеся заряды из материала испытывают различные удельные давления прессования, что непосредственно определяет градиент в значениях плотности.

Известные технические решения не обеспечивают необходимой средней плотности кумулятивных зарядов, обладают повышенной опасностью и нетехнологичны, что не позволяет их применить для массового снаряжения кумулятивных зарядов в корпуса, в том числе тонкостенные и малопрочные. В предложенном изобретении решается задача снижения дисперсии плотности кумулятивных зарядов, повышения уровня безопасности и обеспечения массовости производства, а также обеспечивается возможность снаряжения кумулятивных зарядов в тонкостенные и малопрочные корпуса. Задача решается следующим образом.

При изготовлении кумулятивных зарядов корпус и материал кумулятивного заряда помещают в пресс-форму типа кассетной, т.е. с большим количеством малых пресс-форм на одной столешнице и малых пуансонов, соединенных с одной подвижной прессующей плитой. Пресс-форму закрывают крышкой с уплотнениями и вакуумируют не менее 30 с до показания вакуумметра не менее 650 мм рт.ст. Формуют под прессом в вакууме и совместно с корпусом материал кумулятивного заряда под удельным давлением прессования 30-90 МПа (300-900 кг/см 2) с выдержкой в течение 1-2 мин. Выравнивают давление до атмосферного, размыкают форму и извлекают корпуса с кумулятивными зарядами.

Далее вставляют в сформированный кумулятивный заряд облицовку, внутрь облицовки вставляют пуансон с поверхностью, ответной поверхности облицовки, сборку покрывают эластичной оболочкой и погружают в гидростат с рабочей жидкостью (водой, дистиллированной водой и т.п.), нагретой до 65±5°С. Выдерживают гидростат со сборками при температуре 65±5°С в течение от 20 до 30 минут. Увеличивают давление в гидростате до удельного давления прессования от 155 до 160 МПа (1550 до 1600 кгс/см2 ) и выдерживают гидростат под давлением от 3 до 5 минут. Уменьшают давление в гидростате до атмосферного, извлекают сборку из гидростата и снимают эластичную оболочку и пуансон.

В результате получают кумулятивный заряд с заданной конечной плотностью и облицовку, снаряженные в корпус изделия. При применении данного способа давление прессования от рабочей среды прикладывается непосредственно на каждый пуансон для уплотнения материала. Одновременно давление от рабочей среды также передается на внешнее объемное сжатие корпуса. Это не приводит к неравномерному распределению давления прессования между формируемыми зарядами, обеспечивает получение стабильно-равных значений средних плотностей всех кумулятивных зарядов и позволяет проводить снаряжение кумулятивных зарядов в тонкостенные и малопрочные корпуса.

Пример конкретного выполнения

Изготавливают кумулятивные заряды в боевых элементах типа ЗКПО или ЗКПМ с материалом кумулятивного заряда на основе октогена или гексогена.

Для изготовления используют пресс-форму согласно фиг.1, на которой 1 — основание, 2 — крышка, 3 — вставка, 4 — направляющая, 5 — пуансон, 6 — ограничитель, 7 — кумулятивный материал, 8 — корпус кумулятивного заряда, 9 — уплотнение.

Прессование зарядов производят следующим образом. К верхнему плунжеру пресса прикрепляют крышку 2, в которую устанавливают шланг от вакуумной линии. Пресс-форму закрепляют на нижнем столе пресса, сцентрировав с крышкой 2. В каждое отверстие основания 1 устанавливают вставки 3. В проточку основания 1 устанавливают уплотнение (кольцо уплотнительное) 9. Устанавливают ограничитель 6 в центре основания 1. В каждую вставку 3 устанавливают корпус 8. На каждый корпус 8 устанавливают направляющую 4. С помощью воронки, установленной в отверстие направляющей 4, засыпают навеску кумулятивного материала 7. Устанавливают в отверстие направляющей 4 пуансоны 5. Включают пресс и опускают крышку 2 на основание 1 до метки, которая определяет герметизацию полости прессования с помощью кольца уплотнительного 9. Вакуумируют полость прессования в течение не менее 30 секунд (при этом показание вакуумметра должно быть не менее 650 мм рт.ст.). Создают удельное давление прессования 30-90 МПа. Отключают вакуумную линию. Выдерживают под давлением в течение 1-2 минут (при этом падение давления должно быть не более 0,3 МПа). Снимают давление и поднимают верхний плунжер с крышкой 2. Извлекают из направляющих 4 пуансоны 5. Снимают с корпусов 8 направляющие 4. Извлекают из вставок 3 корпуса 8 со сформированными в них зарядами 7.

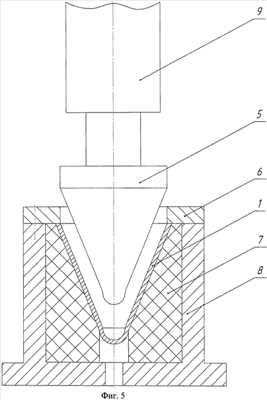

Собирают пресс-инструмент согласно фиг.2, на которой 7 — кумулятивный заряд, 8 — корпус снаряженный, 10 — конус, 11 — облицовка, 12 — оболочка.

С помощью ватно-марлевого тампона или марли тщательно протирают каждый конус 10. Гидростат (не показан) нагревают паром до температуры 65±5°С. Проверяют на ощупь качество прилегания оболочек 12 к корпусу снаряженному 8. Погружают сборки в гидростат, заполненный водой, температура которой 65±5°С, и устанавливают необходимый уровень рабочей жидкости. Выдерживают гидростат со сборками при температуре 65±5°С в течение от 20 до 30 минут. Увеличивают давление в гидростате до удельного давления прессования от 155 до 160 МПа. Выдерживают гидростат под давлением в течение от 3 до 5 минут, уменьшают давление до атмосферного и производят разборку гидростата. Извлекают сборки из гидростата. Снимают с каждого корпуса снаряженного 8 оболочку 12, затем конус 10.

В результате дисперсия средней плотности кумулятивных зарядов снижается в 5 раз по сравнению с прототипом. За счет отсутствия повышенных температур при формовании кумулятивных зарядов и за счет применения гидростата с водой повышается уровень безопасности производства. За счет применения пресс-формы с малыми формами и пуансонами обеспечивается массовость производства.

Применение предложенного способа позволит решить задачу снижения дисперсии плотности кумулятивных зарядов, повышения уровня безопасности и обеспечения массовости производства, а также позволит снаряжать кумулятивные заряды в тонкостенные и малопрочные корпуса.

ФОРМУЛА ИЗОБРЕТЕНИЯ

1. Способ изготовления кумулятивных зарядов, включающий размещение материала кумулятивного заряда в корпусе, вакуумирование и формование в вакууме материала кумулятивного заряда совместно с корпусом под прессом, развакуумирование, извлечение корпуса с сформированным кумулятивным зарядом, размещение в сформированном кумулятивном заряде облицовки, размещение внутри облицовки пуансона с поверхностью, ответной поверхности облицовки, покрытие полученной сборки эластичной оболочкой, погружение в гидростат и прессование, при этом прессование проводят в гидростате при удельном давлении прессования от 155 до 160 МПа при температуре 65±5°С, после чего уменьшают давление в гидростате до атмосферного, извлекают сборку из гидростата, снимают эластичную оболочку и извлекают пуансон.

2. Способ по п.1, отличающийся тем, что материал кумулятивного заряда вакуумируют не менее 30 с до показания вакуумметра не менее 650 мм рт.ст., формуют под прессом в вакууме и совместно с корпусом материал кумулятивного заряда под удельным давлением прессования 30-90 МПа с выдержкой в течение 1-2 мин, перед прессованием в гидростате сборки выдерживают при температуре 65±5°С в течение от 20 до 30 мин, а прессование в гидростате ведут от 3 до 5 мин.

www.freepatent.ru

Способ изготовления облицовки кумулятивного заряда

Изобретение относится к способу изготовления облицовки кумулятивного заряда из меди, конструктивно имеющей хвостовую часть длиной до 150 мм, и применяемого в БЧ противотанковых ракет. Способ включает в себя следующие переходы: холодная штамповка заготовки круга диаметром 45 мм, длиной примерно 100 мм для получения хвостовой части с промежуточной термообработкой в соляной ванне; сферодвижная штамповка с промежуточной термообработкой в соляной ванне; прогрессивная раскатка на конусной оправке с приложением усилия в сторону, противоположную направлению вращения ракеты в полете; термообработка в соляной ванне; формовка в полиуретановую матрицу; механическая обработка в размер. Изобретение позволяет повысить эффективность действия облицовки в составе кумулятивного заряда за счет получения однородного зерна размером №6-7 шкалы III ГОСТ 21073.1-75 и снизить влияние собственного вращения кумулятивного заряда путем создания остаточных касательных напряжений и анизотропии свойств материала облицовки. 5 з.п. ф-лы.

Изобретение относится к кумулятивным зарядам в частности к способу изготовления медных облицовок с микрокристаллической структурой.

Основными задачами, стоящими в рассматриваемой области техники и на решение которых направлено изобретение, является возможность изготовления кумулятивных облицовок с цельной хвостовой частью, повышения технологичности изготовления кумулятивных облицовок и обеспечение эффективности их использования в конструкциях кумулятивных зарядов.

Наиболее близким аналогом по количеству сходных признаков и решаемой задаче к новому техническому решению, касающемуся способа изготовления облицовки, является способ изготовления ассиметричной облицовки кумулятивного заряда по патенту РФ №2180723 (публикация от 20.03.02 г.). По данному патенту кумулятивная облицовка изготавливается из медной пластины методом ротационной вытяжки в два этапа с последующим рекристализационным отжигом после каждого этапа для восстановления микроструктуры и придания материалу исходной пластичности. В отличие от известных способов, включающих ротационную вытяжку в одну или более стадий и один рекристализационный отжиг, в данном патенте каждую стадию осуществляют в два этапа, меняя направление вращения заготовки на противоположное, при этом на обоих этапах обеспечивают одинаковое утонение заготовки, что создает условия равной деформации материала на каждом этапе, а ее рекристализационный отжиг проводят после каждого этапа. Операцию ротационной вытяжки выполняют при одинаковой скорости вращения заготовки и одинаковом усилии деформации. Для придания материалу заготовки необходимых пластических свойств заготовка после каждого этапа раскатки подвергается рекристализационному отжигу, восстанавливающему начальную пластичность материала и преобразующему крупные вытянутые в направлении деформации зерна в мелкие. Параметры рекристализационного отжига подбираются экспериментальным путем для каждого материала облицовки. Далее осуществляют доводку поверхности облицовки для дальнейшей прецизионной сборки кумулятивного заряда путем механической обработки наружной поверхности облицовки на станке до получения необходимой геометрии.

Недостатком данного способа является применение вытяжки в два этапа с последующим отжигом после каждого этапа, что усложняет технологию изготовления облицовки. Следует также отметить, что отжиг ведется в воздушной печи, что может приводить к обогащению меди кислородом.

Известны аналогичные решения, направленные на решение таких же задач, например способ изготовления кумулятивной облицовки и облицовка, изготовленная данным способом по патенту GB №2257497 (публикация от 13.01.93 г.). Облицовка кумулятивного заряда выполнена равнотолщинной, конусной, из медного сплава с содержанием кислорода 0,03% и размером зерен 15 мкм и меньше. Облицовку изготавливают в 4 стадии. Первые 3 стадии включают в себя холодную прокатку из бруска в пластину с последующим отжигом и получением заготовки с размером зерен 15 мкм. Из пластины путем ротационной вытяжки получают облицовку с требуемым размером. Далее выполняют рекристализационный отжиг при температуре 330°C и последующую доработку, например, абразивными средствами. Отжиг ведут в течение 1 часа в воздушно-циркуляционной печи.

Недостатком является пониженная эффективность действия кумулятивного заряда с использованием данной облицовки в связи с недостаточным качеством облицовки, связанная с использованием воздушно-циркуляционной печи, т.к. при использовании в качестве материала облицовки меди неизбежно происходит насыщение материала облицовки кислородом, что отрицательно сказывается на уровне бронепробития. Кроме того, имеет место неравномерность деформации кристаллической решетки по толщине облицовки.

Известна другая облицовка кумулятивного заряда и способ ее изготовления по патенту РФ №2253831 (публикация от 10.06.05 г.). Облицовка кумулятивного заряда согласно патенту содержит смесь порошка тяжелого металла и порошкообразного металлического связующего, причем указанная облицовка отформована в требуемую форму путем инжекционного формования и спекания. Предпочтительные формы облицовок включают в себя конические, двухконусные, тюльпанообразные, полусферические, круговые, линейные и воронкообразные.

Недостатком данных известных решений является невозможность получения равномерной плотности облицовки, связанной с технологией их изготовления.

Наиболее близким аналогом к заявленному техническому решению является способ изготовления облицовки кумулятивного заряда, включающий получение из исходной цилиндрической медной заготовки холодной осадкой дисковой заготовки, ее рекристализационный отжиг, механическую обработку, последующую раскатку дисковой заготовки на конусной оправке с получением заготовки в форме полого конуса и далее отжиг упомянутой заготовки в форме полого конуса (RU 2231739 С2, F42H 1/036, 27.06.2004, 2 с.).

Указанные способы не обеспечивают получение микроструктуры, соответствующей предъявляемым современным требованиям к медным облицовкам по мелкозернистости и однородности микроструктуры. Важно отметить одну особенность всех вышеуказанных способов — изготовленная этими способами медная заготовка под раскатку в облицовку имеет сформированную микроструктуру с уже рекристализованными зернами и при раскатке (ротационном выдавливании металла) деформации подвергаются сформированные зерна микроструктуры металла.

Способ изготовления состоит из следующих этапов.

Из меди на ленточном автомате 370A CNC отрезать заготовку длиной, равной 99±0,5 мм, диаметром 45 мм, обработать заготовку подрезкой торцов в размер 98-0,35 мм и притупить кромки радиусом 0,2 мм.

Штамповать за 3 перехода заготовку на прессе гидравлическом ДГ2436А с формированием хвостовика и утолщения с пуклевкой под дальнейшую обработку.

Между переходами и после заготовка подвергается промывке, термообработке (отжиг при температуре 400-420°C в течение 90 минут в селитровой ванне) и осветлению.

Выполнить сферодвижную штамповку для окончательного формирования заготовки «грибок» для последующей ротационной вытяжки диаметром 150 мм и углом раскрытия 145° (внутренний угол).

После штамповки производится отжиг в бескислородной среде в селитровой ванне при температуре 400-420°C в течение 90 минут с последующим охлаждением в воде.

Далее произвести ротационную вытяжку на станке Leifeld ST-400DK. Ротационную вытяжку производят двумя роликами на конусной оправке за один проход с вращением заготовки в одну сторону, при этом усилие раскатки прилагается против часовой стрелки (сторону, противоположную вращению кумулятивного заряда в реальной работе), при этом скорость подачи суппорта с раскатными роликами варьируется от 0,1 мм/об до 45-50 мм/об на разных участках конической части облицовки, при этом зерно материала заготовки дробится и достигается требуемая однородность структуры материала заготовки и реализуется задача взаимной компенсации собственного вращения кумулятивного заряда и вращения из-за возникновения остаточных касательных напряжений и анизотропии свойств материала кумулятивной облицовки, после ротационной вытяжки производится отжиг в селитровой ванне при температуре 400-420°C в течение 30 минут с охлаждением в воде.

Заключительными переходами изготовления кумулятивной облицовки являются калибровка в полиуретановую матрицу для получения требуемой конструкторской документацией точности размеров и механическая обработка на высокоскоростном прецизионном токарном станке РД/A-T-V3.

Т.о., заявляемый способ позволяет осуществлять серийное изготовление облицовок, использование которых в кумулятивных зарядах позволяет повысить бронепробитие.

1. Способ изготовления облицовки кумулятивного заряда, включающий изготовление медной заготовки длиной 98-0,35 мм, диаметром 45 мм и последующую ротационную вытяжку путем деформирования с помощью раскатных роликов при вращении заготовки вместе с оправкой с вращением заготовки в одну сторону, при этом усилие раскатки прилагают против часовой стрелки до придания ей формы оправки, отжиг в режимах: температура 400-420°C в течение 30 минут в селитровой ванне и последующую доводку поверхности облицовки для дальнейшей прецизионной сборки кумулятивного заряда, отличающийся тем, что до ротационной вытяжки из меди выполняют три перехода холодной штамповки с термообработкой между переходами, отжиг при температуре 400-420°C в течение 90 минут в селитровой ванне и после осветлением для формирования хвостовой части облицовки и утолщения с пуклевкой под дальнейшую обработку, последующей сферодвижной штамповкой и термообработкой, отжиг при температуре 400-420°C в течение 90 минут в селитровой ванне для формирования «грибка» для последующей ротационной вытяжки с частотой оборотов шпинделя 520 об/мин ступенчатой подачей суппорта от 0,1 мм/об до 45-50 мм/об на разных участках конической части облицовки, после чего доводку геометрии поверхности облицовки осуществляют в закрытом объеме путем приложения статического усилия через деформируемую матрицу.

2. Способ по п. 1, отличающийся тем, что в процессе и после холодной штамповки отжиг ведут при температуре 400-420°C в течение 90 минут.

3. Способ по п. 1, отличающийся тем, что бескислородную среду в процессе отжига формируют с помощью селитровой ванны.

4. Способ по п. 1, отличающийся тем, что в процессе предварительной холодной штамповки формируют хвостовую часть кумулятивной облицовки.

5. Способ по п. 1, отличающийся тем, что для формирования «грибка» под ротационную вытяжку используют сферодвижную штамповку.

6. Способ по п. 1, отличающийся тем, что в процессе ротационной вытяжки скорость подачи суппорта с раскатными роликами варьируют от 0,1 мм/об до 45-50 мм/об на разных участках конической части облицовки.

www.findpatent.ru

способ изготовления облицовки кумулятивного заряда и облицовка, изготовленная данным способом — патент РФ 2457425

Изобретения относятся к способу изготовления облицовки кумулятивного заряда и облицовке, изготовленной данным способом. Способ включает холодную штамповку заготовки и формирование пуклевки до придания ей требуемой формы, в зависимости от ее конечных форм и геометрических размеров, ротационную вытяжку путем вращения заготовки. Оправку для ротационной вытяжки заготовок больших размеров выполняют с пазами для формирования в процессе ротационной вытяжки шпоночного соединения в вершине заготовки. Последующий рекристаллизационный отжиг проводят в бескислородной среде, после чего осуществляют калибровку облицовки в закрытом объеме путем приложения статического усилия через деформируемую матрицу. Облицовка кумулятивного заряда включает медную осесимметричную оболочку с увеличением толщины от вершины к основанию, которая выполнена из меди с содержанием кислорода не более 0,001% и с размером зерен 30÷60 мкм. Повышается эффективность действия облицовки в составе кумулятивного заряда при повышении технологичности ее изготовления. 2 н. и 5 з.п. ф-лы, 5 ил.

Изобретение относится к кумулятивным зарядам, в частности к способам изготовления медных облицовок с микрокристаллической структурой.

Основными задачами, стоящими в рассматриваемой области техники и на решение которых направлено изобретение, являются повышение технологичности изготовления кумулятивных облицовок (КО) и обеспечение эффективности их использования в конструкциях кумулятивных зарядов.

Известны аналогичные решения, направленные на решение таких же задач, например, способ изготовления кумулятивной облицовки и облицовка, изготовленная данным способом по патенту GB № 2257497 (публикация от 13.01.93 г.). Облицовка кумулятивного заряда (КЗ) выполнена равнотолщинной, конусной, из медного сплава с содержанием кислорода 0,03% и размером зерен 15 мкм и меньше. Облицовку изготавливают в 4 стадии. Первые 3 стадии включают в себя холодную прокатку из бруска в пластину с последующим отжигом и получением заготовки с размером зерен 15 мкм. Из пластины путем ротационной вытяжки получают облицовку с требуемыми размерами. Далее выполняют рекристаллизационный отжиг при температуре 330°С и последующую доработку, например, абразивными средствами. Отжиг ведут в течение 1 часа в воздушно-циркуляционной печи.

Недостатками являются пониженная эффективность действия кумулятивного заряда с использованием данной облицовки в связи с ее формой и равнотолщинностью (по сравнению с формой раструба и разнотолщинностью), а так же недостаточное качество облицовки, связанное с использованием воздушно-циркуляционной печи, т.к. при использовании в качестве материала облицовки меди неизбежно происходит насыщение материала облицовки кислородом, что отрицательно сказывается на уровень бронепробития. Кроме того, имеет место неравномерность деформации кристаллической решетки по толщине облицовки.

Известна другая облицовка КЗ и способ ее изготовления по патенту РФ № 2253831 (публикация от 10.06.05 г.). Облицовка КЗ согласно патенту содержит смесь порошка тяжелого металла и порошкообразного металлического связующего, причем указанная облицовка отформована в требуемую форму путем инжекционного формования и спекания. Предпочтительные формы облицовок включают в себя конические, двухконусные, тюльпанообразные, полусферические, круговые, линейные и воронкообразные.

Недостатком данных известных решений является невозможность получения равномерной плотности облицовки, связанной с технологией их изготовления.

Наиболее близким аналогом по количеству сходных признаков и решаемой задаче к новому техническому решению, касающемуся способа изготовления облицовки, является способ изготовления осесимметричной облицовки кумулятивного заряда по патенту РФ № 2180723 (публикация от 20.03.02 г.). По данному патенту КО изготавливается из медной пластины методом ротационной вытяжки в два этапа с последующим рекристаллизационным отжигом после каждого этапа для восстановления микроструктуры и придания материалу исходной пластичности. В отличие от известных способов, включающих ротационную вытяжку в одну или более стадий и один рекристаллизационный отжиг, в данном патенте каждую стадию осуществляют в два этапа, меняя направление вращения заготовки на противоположное, при этом на обоих этапах обеспечивают одинаковое утонение заготовки, что создает условия равной деформации материала на каждом этапе, а ее рекристаллизационный отжиг проводят после каждого этапа. Операцию ротационной вытяжки выполняют при одинаковой скорости вращения заготовки и одинаковом усилии деформации. Для придания материалу заготовки необходимых пластических свойств заготовка после каждого этапа раскатки подвергается рекристаллизационному отжигу, восстанавливающему начальную пластичность материала и преобразующему крупные, вытянутые в направлении деформации зерна в мелкие. Параметры рекристаллизационного отжига подбираются экспериментальным путем для каждого материала облицовки. Далее осуществляют доводку поверхности облицовки для дальнейшей прецизионной сборки кумулятивного заряда путем механической обработки наружной поверхности облицовки на станке до получения необходимой геометрии.

Недостатком данного способа является применение вытяжки в два этапа с последующим отжигом после каждого этапа, что усложняет технологию изготовления облицовки. Следует так же отметить, что отжиг ведется в воздушной печи, что может приводить к обогащению меди кислородом.

Наиболее близким аналогом по количеству сходных признаков и решаемой задаче к новому техническому решению, касающемуся конструкции облицовки, является облицовка по патенту РФ 2262060 от 12.08.04 Кумулятивный заряд (публикация от 10.10.05 г.). Облицовка кумулятивного заряда по данному патенту выполнена точением из медной оболочки, в форме раструба с увеличением толщины от вершины к основанию, из меди M1 с содержанием кислорода 0,05% и средним размером зерен более 60 мкм.

Недостатком данной облицовки является пониженная динамическая пластичность из-за использования меди M1 с повышенным содержанием кислорода.

Техническим результатом заявляемого изобретения является повышение эффективности действия облицовки в составе КЗ при повышении технологичности ее изготовления.

Указанный технический результат достигается за счет того, что в способе изготовления облицовки кумулятивного заряда, включающем ротационную вытяжку заготовки из меди путем деформации с помощью раскатного ролика при вращении заготовки вместе с оправкой до придания ей формы оправки по внутренней поверхности, последующие рекристаллизационный отжиг и доводку поверхности облицовки для дальнейшей прецизионной сборки кумулятивного заряда, новым является то, что до процесса ротационной вытяжки на заготовке выполняют пуклевку методом холодной штамповки, размер которой выбирают в соответствии с размером вершины оправки для фиксации на ней заготовки при ротационной вытяжке, при этом скорость вращения заготовки выбирают от 900 до 1500 об/мин, в зависимости от конечных форм и геометрических размеров облицовки, а величину перемещения раскатного ролика в осевом направлении заготовки за один ее оборот выбирают от 0,01 до 0,05 мм, причем отжиг проводят в бескислородной среде, после чего доводку поверхности облицовки осуществляют калибровкой в закрытом объеме путем приложения статического усилия через деформируемую матрицу.

Отжиг могут вести при температуре 335-385°С в течение 15-20 мин.

Оправку могут выполнять с пазами в вершине для формирования в процессе ротационной вытяжки шпоночного соединения.

Бескислородную среду могут формировать с помощью использования термовакуумной печи, инертных газов или соляного раствора.

При осуществлении холодной штамповки заготовке могут придать конусную форму и разнотолщинность с увеличением толщины от вершины к основанию.

Процесс ротационной вытяжки могут осуществлять с использованием токарного станка с числовым программным управлением, оснащенным специальным прижимом, установленным в заднюю бабку станка, и специальной конструкцией раскатного ролика, установленного в резцедержатель.

А в облицовке кумулятивного заряда, включающей медную оболочку в форме раструба с увеличением толщины от вершины к основанию, новым является то, что оболочка выполнена из меди с содержанием кислорода не более 0,001% и с размером зерен 30÷60 мкм.

Осуществление штамповки заготовки до процесса ротационной вытяжки для формирования пуклевки требуемой профилированной формы, в зависимости от конечных форм и геометрических размеров облицовки, позволяет надежно фиксировать заготовку на оправке при ротационной вытяжке с помощью прижима, что предотвращает соскальзывание заготовки и обеспечивает их совместное вращение. К тому же при штамповке происходит первоначальное изменение структуры зерна, которое вытягивается вдоль поверхности, обеспечивая тем самым необходимое дальнейшее изменение структуры зерна при ротационной вытяжке. Следует также отметить, что предварительная штамповка может обеспечить при небольших габаритах облицовок получение требуемой структуры зерна при вращении заготовки только в одну сторону.

Выбор скорости вращения заготовки от 900 до 1500 об/мин, в зависимости от конечных форм и геометрических размеров облицовки, и величины перемещения раскатного ролика в осевом направлении за один оборот заготовки от 0,01 до 0,05 мм связан с обеспечением требуемой однородности и структуры материала заготовки, которые в дальнейшем обеспечивают необходимые характеристики кумулятивного заряда с изготовленной данным образом облицовкой. Указанные диапазоны были выбраны экспериментальным путем.

Выполнение оправки, используемой в процессе ротационной вытяжки, с пазами для формирования шпоночного соединения в вершине заготовки позволяет обеспечить точность выполнения геометрических размеров облицовок в конической части, особенно это актуально при больших размерах облицовок.

Проведение отжига в термовакуумной печи, или в среде инертных газов, или соляном растворе позволяет в процессе изготовления исключить доступ кислорода в материал облицовки и сохранить исходное соотношение компонентов меди.

Калибровка позволяет обеспечить точность геометрических размеров всей облицовки.

Использование закрытого объема и деформируемой матрицы позволяет избежать механических повреждений облицовки и обеспечивает равномерное давление по всей поверхности облицовки.

Использование токарного станка с числовым программным управлением с применением специального прижима и раскатного ролика позволяет варьировать геометрию облицовок.

Поскольку эффективность работы КЗ зависит от плотности, пластичности, микроструктуры материала, из которого изготовлена КО, то выполнение оболочки из меди с содержанием кислорода не более 0,001% и с размером зерен 30÷60 мкм позволяет улучшить бронепробитие КЗ путем повышения пластичности медной облицовки. Облицовки с указанной структурой и химическим составом можно производить серийно, и они сохраняют свои свойства при длительном хранении.

На фиг.1, 2, 3, 4, 5 показаны этапы технологического изготовления облицовки кумулятивного заряда. На фиг.1, 2 — холодная штамповка с формированием пуклевки для облицовок малых и больших размеров соответственно; на фиг.3, 4 — этап ротационной вытяжки для облицовок малых и больших размеров соответственно; на фиг.5 — этап калибровки, где 1 — заготовка, 2 — оправка, 3 — раскатной ролик, 4 — задний прижим, 5 — пуансон, 6 — защитное кольцо, 7 — матрица, 8 — обойма, 9 — ходовая часть гидравлического пресса.

Заявляемый способ состоит из следующих этапов.

Из листа (можно из ленты, полосы) меди методом холодной штамповки изготавливают равнотолщинную заготовку 1 с формированием пуклевки (фиг.1, 2). Размер пуклевки соответствует размеру вершины оправки 2 (фиг.3), оправку изготавливают рупорообразной формы с профилем поверхности, соответствующим требуемому окончательному профилю внутренней поверхности облицовки. При относительно небольших конечных размерах облицовки заготовку выполняют с плоской поверхностью, а при больших размерах — с конусной поверхностью. При штамповке происходит первоначальное изменение структуры зерна, которое вытягивается вдоль поверхности заготовки 1. Далее осуществляют ротационную вытяжку с применением станка с ЧПУ 16А-20Ф3, что позволяет выполнить заготовку требуемого профиля. Для чего заготовку 1 устанавливают на оправку 2 и поджимают задним прижимом 4 (фиг.3, 4), вращая оправку вместе с заготовкой со скоростью 1500 об/мин, подводят раскатной ролик 3 к заготовке 1 со скоростью 0,01 мм/об. Для больших размеров скорость вращения, например, может быть 1100 об/мин, при этом заранее на оправке 2 (фиг.4) выполняют шпоночный паз, в который при продвижении раскатного ролика 3 по заготовке 1 затекает материал заготовки, образуя надежную фиксацию заготовки 1 на оправке 2. Ротационную вытяжку осуществляют за одну стадию, вращением в одну сторону, при этом зерно материала заготовки дробится и достигается требуемая однородность структуры материала заготовки. Далее осуществляют рекристаллизационный отжиг в бескислородной среде в термовакуумной печи ОКБ 8085 при температуре 335 385°С в течение 15-20 мин с последующим охлаждением. В процессе отжига происходит рекристаллизация микроструктуры материала заготовки. Заключительной стадией изготовления является калибровка, которая позволяет обеспечить точность геометрических размеров всей облицовки. Заготовку 1 (фиг.5) устанавливают в матрицу 7, размещенную в обойме 8. Матрица 7 выполнена из полиуретана, который обладает свойством восстановления первоначальной формы. На обойму 8 устанавливают кольцо 6 для создания замкнутого объема при калибровке заготовки 1. Далее с помощью ходовой части гидравлического пресса 9 через пуансон 5 воздействуют на заготовку с усилием до 1,5 т в течение 10 с, что позволяет получить облицовку требуемой точности размеров. Полученная таким образом облицовка не требует дальнейшего доведения ее профиля механическими способами.

Облицовка кумулятивного заряда, выполненная указанным выше способом, включает медную осесимметричную оболочку с увеличением толщины от вершины к основанию, при этом оболочка выполнена из меди с содержанием кислорода не более 0,001% и размером зерен 45 мкм. Кумулятивная облицовка рупорообразной формы имеет преимущество в том, что формирующаяся кумулятивная струя при тех же скоростях метания облицовки будет иметь более высокую скорость головного участка струи. В то же время увеличивающийся к основанию угол схождения облицовки позволяет перевести в струю большую долю (массу) материала облицовки, чем у традиционной конической облицовки. Форма облицовки выполнена по патенту РФ № 2262060. Выполнение оболочки из медного сплава с содержанием кислорода не более 0,001% и с размером зерен 45 мкм позволяет улучшить бронепробитие КЗ за счет повышения динамической пластичности облицовки и обеспечения ее динамической прочности.

Т.о., заявляемый способ позволяет осуществлять серийное изготовление облицовок, использование которых в КЗ позволяет повысить бронепробитие.

ФОРМУЛА ИЗОБРЕТЕНИЯ

1. Способ изготовления облицовки кумулятивного заряда, включающий ротационную вытяжку заготовки из меди путем деформации с помощью раскатного ролика при вращения заготовки вместе с оправкой до придания ей формы оправки, рекристаллизационный отжиг и последующую доводку поверхности облицовки для дальнейшей прецизионной сборки кумулятивного заряда, отличающийся тем, что до процесса ротационной вытяжки на заготовке выполняют пуклевку методом холодной штамповки, размер которой выбирают в соответствии с размером вершины оправки для фиксации на ней заготовки при ротационной вытяжке, при этом скорость вращения заготовки выбирают от 900 до 1500 об/мин, в зависимости от конечных форм и геометрических размеров облицовки, а величину перемещения раскатного ролика в осевом направлении заготовки за один ее оборот выбирают от 0,01 до 0,05 мм, причем отжиг проводят в бескислородной среде, после чего доводку геометрии поверхности облицовки осуществляют калибровкой в закрытом объеме путем приложения статического усилия через деформируемую матрицу.

2. Способ по п.1, отличающийся тем, что отжиг ведут при температуре 335-385°С в течение 15-20 мин.

3. Способ по п.1, отличающийся тем, что оправку выполняют с пазами в вершине для формирования в процессе ротационной вытяжки шпоночного соединения.

4. Способ по п.1, отличающийся тем, что бескислородную среду формируют с помощью использования термовакуумной печи, инертных газов или соляного раствора.

5. Способ по п.1, отличающийся тем, что при осуществлении холодной штамповки заготовке придают конусную форму и разнотолщинность с увеличением толщины от вершины к основанию.

6. Способ по п.1, отличающийся тем, что процесс ротационной вытяжки осуществляют с использованием токарного станка с числовым программным управлением.

7. Облицовка кумулятивного заряда, включающая разнотолщинную медную осесимметричную оболочку с увеличением толщины от вершины к основанию, отличающаяся тем, что оболочка выполнена из меди с содержанием кислорода не более 0,001% и с размером зерен 30÷60 мкм.

www.freepatent.ru