Булат или дамаск: что лучше, чем отличается булатная от дамасской стали

Если у читателя нет времени пролистать эту статью до финала, сообщаем, что главное отличие дамаска от булата в том, что дамаск – куют, а булат – выплавляют.

Что такое булат и что такое дамаск: отличия сталей

Чтобы ввести неспециалистов в курс дела, рассмотрим по-отдельности эти два типа узорчатых сталей. Итак:

Дамаск

Перевод слова «дамаск» с арабского звучит, как вода. Это связано с тем, что клинки из качественного дамаска напоминают поверхность волнующейся воды. Такое объяснение является одним из нескольких вариантов происхождения названия этого металла. По сути он представляет собой многократно прокованный кузнечным способом пакет из сталей различных марок. Число слоев современного дамаска может быть достигать 150, 300, 600 и более.

Булат

Выплавка современного булата производится многими мастерскими, причём результат их работы зачастую сложно отнести к булатной стали. В этой статье идет речь только о булате, получаемом в мастерской Сергея Баранова. Технология получения этого металла основана на архивных рабочих тетрадях великого Российского металлурга Павла Петровича Аносова. Именно он в 30-х годах 19 века получил первый Русский булат, нисколько не уступающий легендарному узорчатому металлу древности.

Литой булат Сергея Баранова получается в результате тигельного переплава шихты, состоящей из смеси специальных добавок и сталей марок: ЭИ-107 и Х12МФ. Сложная технология длительного проведения плавки, специальные методы охлаждения и термообработки позволяют придать клинкам высокую твердость.

| Нож из булатной стали | Нож из дамасской стали |

|  |

Преимущества и недостатки

Особые свойства дамасской стали, своеобразная пила по краю режущей кромки – это следствие присутствия в пакете мягких и твердых марок сталей. В зависимости от исходного состава пакета дамаск может подвергаться коррозии или быть атмосферостойким. Обычно клинки их дамаска имеют твердость 57-59 HRC.

Особые свойства булата – высокая твердость в сочетании с вязкостью и прочностью. Булатный нож с твердостью 62-64 HRC имеет прочную режущую кромку, не склонную к выкрашиванию. Помимо этого, булат Баранова не подвержен коррозии.

Какая сталь лучше — булат или дамаск

Изначальное отличие дамаска и булата заложено в технологии их производства. Качество каждого из них зависит только от умения и честности производителя, а также выборе им оборудования, материалов и технологии изготовления. Оба металла являются достойным

материалом для производства клинков ножей, кортиков, кинжалов и шашек. Поэтому конечный выбор зачастую основан на личных предпочтениях покупателя и декоративных особенностях дамаска и булата.

Дополнительные материалы по теме булата и дамаска

Поступления новых товаров за последние несколько часов:

Подробнее

3 870.00 р.

Подробнее

2 395.00 р.

Подробнее

2 890.00 р.Подробнее

3 100.00 р.

Подробнее

4 815.00 р.

Подробнее

3 130.00 р.

Подробнее

2 550.00 р.

Подробнее

3 130.00 р.

Подробнее

4 290.00 р.

ПодробнееРЕКОМЕНДУЕМ КУПИТЬ ЗЛАТОУСТОВСКИЕ НОЖИ РУЧНОЙ РАБОТЫ

zlatonozh.ru

Ножи из булатной или дамасской стали? ― СВ Клинок (sv-knife)

Качественный нож может быть выполнен из самых разнообразных типов сталей. Для изготовления ножей для охоты чаще всего используют сталь нержавеющую или легированную.

Первый вариант ножа отличается достаточно рабочими показателями, однако значительно уступает в этом легированная сталь. Основные характеристики, которыми обладают ножи из нержавейки – долговечность и неприхотливость.

Такие ножи, разумеется, не подвержены коррозии. Легированная сталь, применяемая для выполнения ножа – это обычно булат или дамаск. Разрезать что-либо этим ножом намного легче. Однако они имеют один существенный недостаток – подверженность коррозии. Поэтому, если вы пришли к решению купить

Булат

Булатная сталь и изготовление клинков. Клинки из булатной стали производят методом литья. При этом используется 2 вида – высокоуглеродистая и низкоуглеродистая сталь. Первый тип металла начинает плавиться при меньшей температуре, чем второй.

Таким образом, при плавке куски выскоуглеродистой плавают и «варятся» в жидкой низкоулеродистой. При этих условиях изготовления они постепенно увеличиваются в размерах (растут как кристаллы) и образуют особого рода цепочечные структуры. Именно это и становится причиной появления характерного для булата рисунка, который существенно отличается от рисунка дамаск. У каждого клинка он совершенно неповторим, как отпечатки пальцев у человека.

На вид эта сталь особой привлекательностью не отличается. Зато характеризуется непревзойденными рабочими свойствами. Нож для охоты режет просто превосходно и не тупится длительное время. Еще один замечательный пункт свойств – гибкость. Клинок может быть согнут под достаточно большим углом совершенно без вреда для себя. Согласно легенде в древности мечи из булата носили вместо пояса. Булат ценят во всем мире.

Дамаск

Дамасская сталь готовится методом ковки. Пруты из двух видов сталь скручиваются с соблюдением определенной технологии. После этого охотничьи ножи подвергаются ковке. Самое главное при изготовлении ножа – правильно подобрать металл, а также выдержать пропорции.

Жестких видов сталей должно быть использовано больше, чем мягких. Иногда применяется не 2, а 3 вида металла. Их количество, а также способы ковки придают лезвию неповторимый рисунок. Выглядит дамасская сталь очень эстетично. При этом ножи дамаска отличаются поистине превосходными эксплуатационными показателями. Изделия дамаск — отличный выбор.

Нож от СВ Клинок

И булатные клинки, и клинки дамаск чрезвычайно ценятся и стоят дорого. Особенно первый вариант. Купить булат могут позволить себе только действительно богатые люди. Чаще всего это коллекционеры оружия булата или дамасской стали. Клинки дамаск можно же увидеть и у обычных охотников. Тестирование ножей Вы можете посмотреть на нашей главной странице.

www.sv-knife.ru

Ответы@Mail.Ru: что лучше — нож булатный или из дамасской стали?

Как рабочий инструмент — ни тот, ни другой. Так исторически сложилось, что оба материала были предназначены для убийства людей, а никак не для того, чтоб колбаски нарубить или колышек какой заострить:) Да еще и поискать надо, у кого из кузнецов что-то более или менее приличное получается. Вот. А еще что булат, что дамаск — материалы сугубо непрактичные: хрен наточишь (особенно в полях), к влаге капризные. Щас прямо какое-то массовое повальное увлечение булатом и дамаском: заходишь на выставку, и такое ощущение, что один мастер целый год ножи клепал, а потом пришел и всем раздал на продажу. Куда ни глянь, булат, дамаск и береста кругом. Если хотите хороший рабочий нож, то лучше обратите внимание на нормальные стали. Из наших, например 95Х18 (побюджетнее), Х12 МФ. Буржуйские — начиная с AUS-8 и дальше. Кстати, из бюджетненьких 8Сr13MoV очень неплохо работает.

Это одно и тоже

В природе таких сталей нет . Это миф. Есть стали с определенным хим составом. А уже из % содержания хрома никеля углерода и подбирается нож для каких то определенных целей. — Углеродистая сталь легированная сталь .Например 65х13 -содержит 0.6-0.7% углерода 13% -хром. Сталь нержавеющая высокоуглеродистая . Назначение — изготовление режущего инструмента. Поэтому проще написать ребята мне нужен нож для таких то целей. Какая сталь лучше подойдет

ничего, красиво и все, а так дорогоооооооооо и они очень хрупкие

Дамасская сталь это разновидность булата. Впрочем, какой бы нож ты ни выбрал, его можно купить в магазине Златоустовский клинок.

Мне тоже нужно было купить нож для кухни, вот только какой и где стоило бы его приобрести я на тот момент понятия не имел, так что посоветовался в интернете и мне тут очень даже помогли, так что я решил с вами поделится вот этим сайтом <a rel=»nofollow» href=»https://www.wildberries.ru/catalog/dom-i-dacha/kuhnya» target=»_blank»>https://www.wildberries.ru/catalog/dom-i-dacha/kuhnya</a> и купить тут все необходимое. вы вне сомнений останетесь довольны.

Сталь это хорошо, но не легко найти в интернете таким ножи, тем более ели вам еще и цена должна угодить, так что приготовьтесь посикать, ну или сразу сюда <a rel=»nofollow» href=»https://www.wildberries.ru/catalog/dom-i-dacha/kuhnya» target=»_blank»>https://www.wildberries.ru/catalog/dom-i-dacha/kuhnya</a> загляните, я ведь тоже тут делал приобретение и очень даже доволен этим, так что ресурс проверенный, можете не сомневаться.

touch.otvet.mail.ru

Булатная сталь. Часть 1

Дорогие наши читатели, те из вас, кто с нами уже давно, вероятно помнят, что с 2008 по 2011 годы у журнала «Наука и Техника» был меньший собрат «Очевидное и невероятное». О тематике его статей говорит уже само название. Интересные представления и идеи современной науки, материалы о загадочных явлениях, а также интеллектуальная фантастика.

Тиражи «Очевидного» давно раскуплены, но мы подумали и решили, что неплохо было бы познакомить сегодняшнего читателя с электронными версиями самого интересного, вышедшего за те три года, статей, которые не потеряли актуальности и сейчас.

И откроем мы рубрику статьей Александа Василенко «Булатная сталь», которая вышла в 2008 году во втором номере журнала «Очевидное и Невероятное».

Современному человеку свойственно чувство личного превосходства над людьми прошлых эпох. Он убежден, что жизнь в ХХI веке и умение обращаться со многими очень сложными вещами дает ему знания, недоступные Архимеду, Пифагору, Галилею и другим мудрецам. Однако наличие странных и загадочных пятен в истории оставляет у наших современников смутное ощущение того, что в древности люди все же знали какие-то великие тайны, впоследствии утерянные. Из легенд и сказок (будем считать, что сказка — это миф, утративший значение «священной истории») до нас дошли сведения о необыкновенных субстанциях: живая и мертвая вода, философский камень, орихалк и многое другое. Сейчас невозможно сказать, что это — только ли плод воображения древних или действительно существовавшее нечто, секрет которого оказался утерян. И только булат оставил материальное, вещественное воплощение. Многие его загадки не раскрыты до сих пор, но, во всяком случае, само существование булата сомнению не подлежит…

Лишь об одном из в какой-то степени «серийных» (и то относительно: серия ограничена количеством 999 экз.) ножей, информация о которых появляется в каталогах последних лет, с оговорками можно говорить как об изготовленном из литого булата. «С оговорками» — потому что впрямую это все же не утверждается, а производитель (Herbertz Limited Edition) — вообще-то фирма, широко известная выпуском «малосерийных» ножей из дамасской стали…

Впервые Европа познакомилась с булатом при столкновении армии Александра Македонского с войсками индийского царя Пора. Особенно поразил македонцев панцирь захваченного в плен царя. Он был сделан из необыкновенно прочного металла, на котором македонское оружие не смогло оставить ни вмятины, ни царапины. Из этого же металла были изготовлены и индийские мечи, которые легко прорубали македонское железо…

Во всяком случае, таково преданье. Не древнее, не народное, а, так сказать, «книжное». И при этом, может быть, даже более близкое к истине, чем та подлинная реальность, которая на самом деле нашла отражение в исторических первоисточниках. Потому что на самом деле ни один из античных историков, описывающих битву при Гидаспе или иные индийские эпизоды деяний Александра, ни словом не поминает какого-то особого качества индийских мечей и доспехов, включая даже панцирь самого Пора (который — и панцирь, и лично царь! — кстати, получил в том бою несколько серьезных пробоин). Македонская армия разбила численно превосходящих индийцев со столь разгромным счетом, что победители как-то даже и не очень заинтересовались оружием своего противника. А стоило бы! Потому что, неизмеримо превосходя Индию по умению воевать, Македония (и вообще Европа) действительно уступала ей уровнем металлургических знаний и навыков.

Считается, что булатные стали появились в Индии около 2500 лет назад. Новые находки археологов позволяют предположить, что в древности существовал не один крупный центр по производству булата. Согласно легенде, каста кузнецов, умеющих изготовлять оружие с необычными свойствами, спустилась в Пенджаб с Гималайских гор. Кто научил их этому в тех глухих местах — боги или пришельцы, история умалчивает. Из Пенджаба индийское железо и способы его обработки распространились в другие края. Веками слитки литого булата в виде лепешек-«вутцев» привозились из Индию в Сирию, где в городе Дамаске из них выковывались сказочные клинки. Но индийская булатная сталь стоила баснословно дорого, и сирийские кузнецы изобрели так называемый сварной булат. «Дамасская сталь» — сварной булат — это просто наиболее известное изобретение. В действительности же секрет индийского булата пытались раскрыть, с разной степенью успеха, кузнечных дел мастера всей Евразии. В период с I по IV в. н. э. было получено более 50 видов этой т.н. «археологической» стали. К примеру, на территории Древней Руси дамасская сталь известна столь давно (с IV—V веков), что впору говорить именно о «территории», а не о самой Древней Руси…

Основные виды булатных узоров

К сожалению, в самой Индии секреты выплавки вутца прятали так тщательно, что в конце концов потеряли их совсем. Уже к концу ХII века клинки из литого булата высшего качества «табан» не умели делать ни в Индии, ни в Сирии, ни в Персии. После того, как Тимур покорил Сирию и вывез оттуда всех мастеров, искусство изготовления оружия из литого булата переместилось в Самарканд. Однако вскоре оно пришло в упадок и там. Потомки вывезенных мастеров рассеялись по всему востоку и, как говорится, утратили класс. В ХIV веке секрет производства булата был уже окончательно утерян…

(Во всяком случае, это касается лучших его образцов — хотя легенда упорно настаивает на полном исчезновении булатной стали. Однако в коллекциях иранского и турецкого оружия полным-полно булатных сабель XVI—XVIII вв. Далеко не все они проходили экспертизу, так что вполне можно допустить, что часть из них по сути своей дамаск, а часть — «новоделы» на базе старых клинков; но как-то трудно поверить, чтобы это утверждение касалось ВСЕХ образцов. Между прочим, речь идет даже не только о клинковом оружии: многие иранские доспехи типа «шараина»* в музейных описях проходят как булатные — и, судя по фотографиям, их пластины, кажется, именно таковы; а судя по документам и стилистическим особенностям, младшие из этих доспехов датируются опять-таки XVIII в. Так что, очень похоже, хотя бы простейшие булаты в то время еще продолжали изготовлять.)

*По принятой на Руси терминологии это один из типов зерцальной брони: в данном

случае — собранные из четырех крупных пластин коробчатые «бронежилеты», весьма легкие, надеваемые обычно поверх кольчуг для дополнительной защиты грудной клетки.

Как бы там ни было, сейчас этот секрет действительно утерян. И его издавна ищут металлурги многих стран. Иногда даже объявляют, что нашли, но впоследствии оказывается, что это либо один из возрожденных заново видов вышеназванной «археологической» стали, либо даже и новый вид, но все-таки именно ее. Правда, в 40-х годах ХIХ века русский ученый, начальник златоустовских заводов П. П. Аносов действительно сумел получить литой булат, не уступающий по качеству индийскому вутцу. Но после смерти Аносова, несмотря на оставленный им подробный рецепт, воспроизвести булат по его технологии не удалось.

Диаграмма состояния Fe–C

Итак, загадочная булатная сталь. Что же это такое? Согласно летописям и легендам, булат — клинковая сталь наивысшего уровня, обладающая удивительными свойствами. Клинки из нее, будучи твердыми и прочными, обладают большой упругостью и вязкостью. Клинки перерубали железные гвозди и в то же время свободно сгибались в дугу. Булатная сабля легко гнулась на 90—120 градусов, не ломаясь. Лезвие индийского клинка после заточки приобретало необыкновенно высокие режущие способности. Хороший клинок без труда рассекал подброшенный в воздух конский волос или легчайший газовый платок. Лезвие булатного клинка можно было заточить до почти неправдоподобной остроты и сохранить эту остроту надолго. Оно сохраняло свои режущие способности и после того, как побывало в деле. И еще: на поверхности клинка имелся травленый узор. Полосатый, волнистый или коленчатый. Причем наиболее сложный узор соответствовал и самому высокому качеству булата.

Свойства булата и его производство овеяны разнообразными легендами. О булатных клинках говорили, что они откованы из «огня и стали». Выбирали оружие согласуясь с высотой и длительностью звучания клинка при ударе по нему. Считалось, что булатный клинок полировался днями, месяцами, поколениями. Говорилось также, будто бы эта полировка и обеспечивала ему высокую упругость. Особенно причудливы и фантастичны легенды, описывающие закалку металла. Чего стоит, к примеру, такой способ закалки, как погружение раскаленного клинка в тело молодого мускулистого раба, дабы булат впитал его жизненную силу? Есть упоминания и о менее жутких, но еще более странных методах закалки: например, в моче рыжеволосого ребенка. Другой пример: удалой джигит берет у мастера раскаленный клинок и мчится с ним на быстроногом скакуне, отчаянно размахивая зажатой в щипцах заготовкой, так что сыплющиеся с нее искры порой даже опаляют конскую шерсть. Якобы именно с этим методом связано появление термина «харалуг» (одно из названий булата, пришедшее на Русь, скорее всего, через Кавказ): на языках черкесских народов «хуара луга» означает «опаляющий коня».

Немудрено, что фантастические свойства булата вызывают мистические чувства и у современных исследователей. Автору приходилось встречаться даже вот с таким утверждением: будто бы из-за того, что металл в процессе работы находится под пристальным вниманием мастера, на клинке, подобно невидимому клейму, отпечатывается рисунок его души. Многотрудный булат является как бы аккумулятором энергии, в том числе и душевной. Поэтому мастеру необходимо совершенствовать в первую очередь себя, свою душу, а уж затем технологию. Столь же всерьез выказывались предположения, что булат — это «естественный монолит», заряженный энергией, что булат — это движение, которое нельзя остановить, и рост кристаллов в нем будто бы продолжается все время… Кристаллы в этом металле, по мнению одного из «исследователей», отчего-то все развернуты под 45 градусов (?!), и поэтому к ним физически (?!) не могут присоединиться молекулы кислорода! И якобы в результате этого булат не ржавеет!!!

Это не предел: существуют и более мистические представления. Но давайте вернемся из области легенд на материк науки.

Сперва придется коротко заглянуть к металловедам, частично расшифровать их профессиональный язык. Раз уж сталь — это в первую очередь сплав железа с углеродом, то для металловедов важны структуры, которые образуют два этих элемента. Основные: феррит — это по сути почти чистое железо (предельное содержание углерода при 20°С — 0,006%). Имеет объемноцентрированную кубическую решетку и обладает высокой пластичностью. При температуре выше 727 градусов железо меняет решетку на гранецентрированную и превращается в аустенит. Цементит — метастабильное химическое соединение (Fe3C — карбид железа). Температура плавления 1250°С. Очень твердое, но хрупкое соединение. Ледебурит (эвтектика) — смесь двух фаз: аустенита и цементита. И, наконец, перлит (эвтектоид) представляет собой смесь феррита и цементита, которая всегда содержит 0,83% углерода и наблюдается визуально как самостоятельная структура.

Рассмотрим упрощенную диаграмму состояния Fe-С. Согласно принятой в металлургии классификации, к стали относятся сплавы железа с углеродом до 2,14%. От 2,14% — это уже чугуны. Структура чугуна: перлит, цементит и ледебурит, если мы не дадим части углерода перейти в графит.

Исследования колюще-рубящего оружия из различных кладов показали, что булатные клинки являются высокоуглеродистой нелегированной сталью и ни в коем случае не относятся к чугунам. Рентгеноструктурный анализ булата с содержанием 1,90% С (меч из погребения в Ясинове, Херсонской губернии, VII в. н. э.) ясно указывал на то, что в нем находятся только феррит, аустенит и цементит. Химический анализ показывает: среднее содержание углерода в самых распространенных типах булатной стали — от 1,25 до 1,6%, реже 1,8 — 2,1%; вообще количество углерода в булате колеблется от 0,83 — 0,85% до 3 — 3,5% и даже 4% (!!!). То есть булат захватывает область заэвтектоидной стали, в редких случаях заходя и в область чугунов.

Булатная сталь. Часть 2

Нашли опечатку? Выделите фрагмент и нажмите Ctrl+Enter.

Новости о науке, технике, вооружении и технологиях.

Подпишитесь и будете получать свежий дайджест лучших статей за неделю!

Email*

Подписаться

naukatehnika.com

Дамасская сталь. | ОРУЖЕЙНЫЙ КЛУБ (ОК)

© И.Н. Таганов, профессор, доктор физико-математических

наук (Русское Географическое общество, Российская Академия Наук).

Д.П. Забелин, руководитель Студии “Хоролугъ СПб”

ДАМАССКАЯ СТАЛЬ В ДАМАСКЕ

Слова “дамаск” и “дамасская сталь” (Damascus Steel) в описаниях дорогого, узорного оружейного металла получили распространение в России только с конца XVIII века. Традиционным названием дамаска в допетровской России было “травчатое” или “красное же¬лезо”, которое ковали для доспехов в Царских Оружейных мастерских. Какого либо секрета древнего искусства дамаска никогда не существовало. Дамасские клинки ковали из специальным образом деформированных блоков неоднородной стали. Такие блоки получали кузнечной сваркой пакетов полос и стержней из сталей различных сортов. Несмотря на кажущуюся простоту этой идеи, искусство ковки дамасской стали покорялось далеко не каждому кузнецу-оружейнику и требовало помимо таланта еще и многолетней практики. Поэтому кузнецов по дамасской стали во все времена было не так уж много и работали они только в лучших оружейных мастерских. Массовое производство клинков из дамасской стали, начавшееся в США и Европе в конце 1970-х годов было обязано изобретению сварочных прессов. Эти замечательные машины дают возможность качественно сварить в монолитный блок пакет стальных стержней самой невероятной формы за считанные минуты. Впоследствии были даже разработаны компьютерные программы, позволявшие рассчитать такую укладку стальных элементов в пакет, которая бы обеспечивала заранее придуманный узор на клинке. В начале 1990-х годов не¬сколько металлургических фирм наладили производство промышленного дамаска в полосах и круглом прокате, в том числе и методом горячей экструзии. Однако увлечение техническими новациями вскоре стало остывать и большинство оружейников пришло к мысли, что никакие высокие технологии не способны заменить индивидуального мастерства и таланта в древнем искусстве дамасской стали.

Несмотря на то, что в наше время дамасские клинки выставляют все приличные оружейные галереи, многое в истории дамасской стали до сих пор остается загадкой. Даже происхождение самого термина “дамасская сталь” имеет несколько объяснений. Для того чтобы выяснить, что думают об истории дамасской стали в самом Дамаске, Русское Географическое общество и Студия “Хоролугъ СПб” в мае 2005 года провели специальную экспедицию в Сирии.

Многие считают, что известный в Европе со времен средневековья термин “дамасская сталь” был изобретен крестоносцами, испытавшими на своих щитах и доспехах все достоинства восточных клинков, изобилием которых всегда славились базары древнего Дамаска. Другие связывают этот термин со знаменитыми “дамасками” – шерстяными и шелковыми тканями с муаровым узором, которые и сегодня можно увидеть не только в музеях, но и в небольших кустарных мастерских Дамаска.

Что касается сирийских оружейников, то они, обсуждая узоры дамасских клинков, обычно вспоминают замысловатые рисунки мраморных плит древней мечети Омейядов в Дамаске. Арабский историк Ас-Сафи писал об этих мраморах в IX веке: “Существует пять чудес света …Четвертое чудо – это мечеть Дамаска … Пятое – это мрамор с прожилками и мозаики, находящиеся в ней, подобных которым нигде не найти”. Надо сказать, что действительно в Сирии не только рисунки прожилок на разнообразных цветных мраморах, но и сложение самих известняковых и мраморных холмов часто напоминают узоры дамасских клинков.

Возможно, однако, что термины «дамаск» и «дамасская сталь» вообще не имеют никакого отношения к Дамаску. В античной Греции со времен Гесиода и Гомера использовалось несколько терминов для железа и стали: («халипс»), («сидерос»), («кианос»), а у Гесиода еще и («адамас»). Вполне возможно, что «адамас» Гесиода и превратился со временем в «дамаск». Неожиданные аргументы в пользу этой гипотезы мы обнаружили в самом Дамаске. Оказалось, что в Сирии дамасской сталью считают не оружейный металл, собранный кузнечной сваркой из различных сортов стали, а металл, который мы называем булатом. То есть клинки с характерными узорами, откованные из особых слитков-вутцев. Слово «булат» (от персидского «пулад» и арабского «аль-фулад» – оружейная сталь) вошло в русский язык в се¬редине XV века после возвращения из Индии отважного русского путешествен¬ника, тверского купца Афанасия Ники¬тина. До этого булат на Руси называли «красным укладом». В описях Оружейной палаты 1687 года булатом называют только ме¬талл, кованный из слитков (вутцев) персидского или индийского проис¬хождения и никогда не пу¬тают с красным же¬лезом (дамаском). В Европе и США булат при¬нято называть «вутц-сталью» (Wootz Steel) или «настоящей дамасской сталью» (Genuine Damascus Steel).

Наши поиски следов производства дамасской стали в Дамаске и в древних оружейных центрах северной Сирии не привели к успеху. Складывается впечатление, что на протяжении, по крайней мере, нескольких столетий дамасскую сталь ни в Дамаске, ни вообще где-либо в Сирии не производили, а высшие достижения сирийских оружейников – это исключительно булатные клинки. Поиски сирийских клинков из дамасской стали в музейных и частных собраниях также оказались безрезультатными. Например, просмотрев несколько сотен клинков в собрании Военного Музея в Дамаске, мы нашли более полутора сотен булатных клинков и лишь несколько клинков из дамасской стали, но, несомненно, откованных в Индии. Характерной чертой оружейного искусства Сирии всегда считалось производство булатных клинков с узором «шам» (Шам – одно из древних названий Сирии). Этот тип булатного узора, образованного почти прямыми, короткими, параллельными лезвию, иногда собранными в небольшие группы, темными линиями на светлом фоне, вслед за Аносовым, выделяли в особый сорт многие историки оружия. Этот сорт булата действительно хорошо знают в Сирии, называя его уважительно «элиф шам», то есть «высокий, благородный шам». Вопреки мнению некоторых европейских историков оружия, относящих шам к недорогим сортам булата, в Сирии он считается очень редким и в большинстве случаев ценится много дороже персидских клинков с сетчатыми узорами.

Позиции обсуждаемой нами гипотезы о происхождении термина «дамаск» от древнегреческого слова «адамас» заметно бы укрепились, если бы удалось найти аналогии между технологиями древнегреческого «адамаса» и дамасской стали. История железного века в Малой Азии и в странах Средиземноморья восходит к таинственной эпохе второй половины третьего тысячелетия до н.э., когда политическая география и экономика древнего мира в значительной мере определялась миграциями арийских племен. В конце третьего тысячелетия до н.э. что-то странное происходило в древних очагах цивилизации. В пределах Ирана, Афганистана, Средней Азии, Месопотамии и в долине Инда без видимых причин почти одновременно пришли в упадок многие города и значительно сократилось население. В это же время через перевалы Кавказа и Гиндукуша из северных лесостепей Евразии пришли племена, которых стали называть ариями. Санскритское слово arya происходит, вероятно от ari – чужак, пришелец, благородный иноземец. Но в контексте, например, гимнов Ригведы это слово имеет и много других значений. Судя по немногим известным египетским и ассирийским письменным свидетельствам, передовые арийские отряды представляли собой немногочисленные дружины воинов-жрецов. Они двигались на легких колесницах в сопровождении невиданных доселе табунов коней. До прихода арийских дружин лошади не были известны ни в Малой Азии, ни в Египте, ни в Индии. Вавилонская клинописная идеограмма для обозначения лошади дословно переводится как «осел с востока». Помимо воинских достоинств, в пришельцах современников удивляла высокоразвитая металлургия железа и мистическое отношение ариев к огню. Вавилонские и ассирийские тексты часто называют арийских жрецов «магами огня». Производство железа было жизненно необходимо ариям. Помимо пополнения железного вооружения, их основное средство передвижения и войны – колесницы постоянно требовали ремонта и замены железных ободов колес. Малочисленные арийские отряды избегали кровопролитных столкновений с местными племенами, стараясь использовать для прихода к власти мудрость и превосходство в военном искусстве. Уже в XVI веке до н.э. многие властители и военачальники Месопотамии, Сирии и Палестины носили арийские имена.

Арийские племена, говорившие на индоевропейском хурритском языке, в течении нескольких столетий объединили разрозненные племена Анатолии от гор Армении до плодородных долин Турции и Сирии, положив начало формирова¬нию двух мощных государств – царства Митанни и Хеттского царства. Считается, что царство Митанни, до своего падения в XIII веке до н.э., занимало север Сирии и значительную часть междуречья Тигра и Евфрата в их верхних течениях. Крупнейшим религиозным и промышленным центром Митанни был город Харран. В этом городе некогда останавливался легендарный библейский праотец Авраам перед переселением в Ханаан, из этого «города Нахорова» Исаак взял себе жену, и сюда же бежал Иаков от Исава. Харран считается главным центром производства железных изделий в Митанни. Изделия мастеров этого города, вероятно, упоминаются в самом древнем письменном свидетельстве развития металлургии железа в Малой Азии – описании даров фараону Тутмосу III, которое археологи относят к 1600-м годам до н.э. В этом описании почетное место занимают «два железных доспеха из Нахарайна (Митанни)». Известно также, что в конце XV ве-ка до н.э. царь Митанни послал в подарок фараону Аменхотепу III железный кинжал и железный перстень. В эпоху своего могущества с XVII по XIII век до н.э. Хеттское царство занимало обширные территории между Египтом и Ассирией, на севере достигая Фригии и Киликии, на востоке Месопотамии, на западе – Средиземного моря. Поддерживая постоянные дипломатические отношения с Египтом и Ассирией, Хеттское царство регулярно отправляло посольства с драгоценными подарками. Так, хеттский царь послал в подарок фараону Тутанхамону кинжал с железным клинком, железный браслет и несколько железных амулетов, которые были найдены через три тысячелетия археологами в его гробнице среди других сокровищ. В конце XIV века до н.э. хеттский царь Хаттусили III послал в подарок царю Ассирии железный кинжал и вел длительные переговоры с фараоном Рамзесом II об отправке крупного груза железа в Египет.

Сохранилось очень мало надежных археологических свидетельств этой давней эпохи в истории металлургии. Поэтому мы были приятно удивлены, обнаружив в небольшом музее города Алеппо (древний Халеб) на севере Сирии прекрасно сохранившийся боевой топор середины второго тысячелетия до н.э.

На стальное лезвие этого топора, как на сердечник, отлита бронзовая головка, украшенная фигурной золотой насечкой. Топор был найден при раскопках Угарита – небольшого царства в северной части сирийского побережья Средиземного моря, знаменитого находками самого древнего в истории клинописного алфавита. В Угарите не было обнаружено следов производства железа, но зато открыто множество руин литейных и ювелирных мастерских. Находясь в вассальной зависимости от Хеттского царства, Угарит, вероятно, участвовал в совместном с хеттами производстве дорогого, украшенного оружия. Комбинированное оружие из хетт¬ской стали и бронзы, типичное для второй половины второго тысячелетия до н.э., позволяло удачно сочетать твердость стали и, необходимые для скульптурных элементов, высокие литейные качества бронзы.

В XIII веке до н.э. царство Митанни было завоевано хеттами, а в XII веке до н.э. и само Хеттское царство пало под ударами загадочных «народов моря», военные успехи которых, кстати, по преданиям, определялись превосходством их железного вооружения. Множество отдельных племен и племенных союзов, возникших после распада Хеттского царства, расселилось на обширной территории плодородных долин и плоскогорий Малой Азии, известной в древнем мире как Фригия. Этнически разнородные фригийские племена объединяла общая история, а также знание очень ценимых в те времена технологий производства железа и стали. Одно из небольших фригийских племен – халибы навсегда осталось в истории, дав самое известное древнегреческое название стали – «халипс». Геродот очень выразительно описывает этих древних металлургов: «Халибы граничат с Арменией в Анабазисе. Они стояли в двух днях от Котеры, колонии, заложенной синопами, подчинялись Моссиноси и кормились за счет работы по железу. Их не много, но они очень воинственны и рвутся в бой. Их вооружение состоит из шлемов, поножей и кирас из полотняных перекрученных шнуров. Они имеют копья около пятнадцати локтей в длину, с одним острием, а за поясом короткий, размером со спартанский, кривой кинжал, которым они перерезают горло всякому, до кого могут дотянуться, а затем они всегда отрезают голову врага и уносят ее с собой». Стремясь найти достойное применение своим металлургическим технологиям, многие фригийские мастера эмигрировали на рубеже первого и второго тысячелетий до н.э. на Кикладские острова, Лемнос, Кипр, Крит и Сицилию. «Пелопс Фригиец», сын царя Тантала, создавший колонию на Мореа, считается прародителем пелопидов, которые впоследствии оказали значительное влияние на развитие ремесел в Италии и Этрурии. Фригийские колонисты за короткое время превратили остров Кипр в крупнейшего экспортера меди и признанный междуна¬родный центр торговли оружием. Легендарому кипрскому царю Кинирасу, воз¬любленному Афродиты, греки приписывали изобретение молота, наковальни и большинства кузнечных инструментов. Гомер восторженно описывал стальную кирасу, украшенную оловом и золотом, которую царь Кинирас послал Агамемнону. О достоинствах кипрских доспехов можно судить по рассказу Деметрия Полиоркета, который утверждал, что его кипрская кираса выдерживала удар ядра баллисты, выпущенного с двадцати шагов. Александр Македонский сражался только кипрским мечем, который подарил ему царь Китиума (современная Ларнака), и именно этим мечем он сразил непобедимого Резала Персидского.

Эмигранты из Фригии обосновались также в Иберии, Испании и Португалии, где имя древнего народа «бригов» (фригийцев), со временем слившегося с кельтиберийцами, до сих пор звучит в названии португальского города Брага. Фригийские металлурги в начале первого тысячелетия до н.э. добрались и до центральной Европы, создав древнейший европейский металлургический центр в Гальштате в районе Австрийского Зальцкамергута. Гальштатскую культуру историки обычно называют кельтской, используя термин «кельты» в качестве собирательного названия индоевропейских племен, обитавших в первом тысячелетии до н.э. на обширной территории современных: Чехии, Австрии, Швейцарии, южной Германии, Бельгии, Британских островов, Франции и северных областей Испании и Португалии. Анализ археологических находок в Гальштате проливает свет на один из истоков кельтской культуры железного века. В могилах гальштатских воинов найдены остатки колесниц малоазиатского типа, мундштуки и уздечки лошадей, практически не отличимые от аналогичных археологических находок на территориях Закавказья и западного Ирана. Крыловидные оковки ножен и рукояти длинных, рубящих гальштатских мечей, предназначенных для боя с колесниц, точно такие же, как и находки в хеттских и ассирийских поселениях. Высокие, заостренные шлемы конической формы из гальштатских захоронений трудно отличить от шлемов ассирийских воинов. Наконец, форма слитков железа, найденных в кельтских могилах, точно такая же как и у слитков из дворца Хорсабад около Ниневии. Позднее часть гальштатских мастеров переселилась в соседний Австрийский Тироль на территории современной австрийской провинции Штирии, который римляне называли Норикум. Здесь обнаружены старые шахты для добычи железной руды очень высокого качества. Норикум в эпоху Рима стал одним из крупнейших центров производства оружия в империи, предопределив славу средневековых клинков из Пассау со знаменитым клеймом в форме бегущего волка.

Проще всего определить значение древнегреческого слова «сидерос» – это родовое обозначение железа как металла. Об этом, например, свидетельствует использование Периплом этого слова в сочетании “sideros indicos”, то есть «индийское железо», в рассказе о товарах в гаванях Абиссинии. Греческому “sideros” соответствует латинское “ferrum”, поскольку Плиний использует это слово в таких же составных терминах: “ferrum Indicum” и “ferrum Sericum”. Слово «кианос» или «цианос», судя по его употреблению в античной литературе, является прилагательным со значением «синий с металлическим отливом». Плиний часто использовал это слово для обозначения лазурита. В рассказе о морском сражении в «Илиаде» Гомер несколько раз упоминает «столик с ножками из кианоса», имея ввиду отделку драгоценными камнями. Что касается слов «халипс» и «адамас», то это, несомненно, термины для обозначения стали. Современник Аристотеля Даимах так описал известные ему сорта стали: «Есть сталь халибская (халипс), синопская, лидийская и лакедемонийская. Халибская – наилучшая для инструментов плотника; лакедемонийская – для шпилек, сверла, зубил и инструментов гравера; лидийская – тоже годится для шпилек, а также для ножей, бритв и терок». Для того чтобы понять разницу между «адамасом» и «халипсом» следует обратиться к истории развития металлургических процессов.

Древняя технология выплавки железа, которой пользовались фригийцы, а вслед за ними греки и кельты, достаточно хорошо изучена по археологическим находкам. Пористая железная крица, образовавшаяся после длительного нагрева при температуре обжига керамики (1150 – 1250 градусов) смеси железной руды, древесного угля, песка, соли и дробленых морских раковин, сначала отжималась от шлака проковкой каменным молотом. Мастера тех давних времен не умели подбирать оптимальное сочетание температурного режима и длительности процесса восстановления железной руды, качество которой к тому же бывало разным. Поэтому, как показали исследования найденных археологами образцов, железные крицы были очень неоднородны по содержанию углерода. В разных частях крицы содержание углерода могло меняться от 0,1% до 3,5%. Для того чтобы выделить «ковкое железо» выплавленная крица вновь раскалялась, а затем окатывалась холодной водой. При ковке такой закаленной крицы ее высокоуглеродистые, хрупкие части откалывались, образуя так называемое «кусковое железо». Повторяя этот процесс несколько раз, мастера постепенно разделяли неоднородную крицу на «ковкое» и «кусковое» железо. Процесс закалки, хотя и считавшийся результатом особых магических ритуалов, был известен с очень давних времен. Уже в «Одиссее» о процессе закалки говорится как о чем-то давно известном и пригодном для аллегорий:

Так же, как если кузнец топор иль большую секиру

Опустит в холодную воду, они же шипят, закаляясь,

И от холодной воды становится крепче железо…

Несмотря на повсеместное в древнем мире использование процесса закалки, ковкое железо и сталь считались хотя и родственными, но совершенно разными веществами. Причем одни думали, что ковкое железо и сталь выплавляются из разных сортов железой руды, другие полагали, что сталь уже содержится в ковком железе и вся проблема в том, как ее выделить. Судя по свидетельствам современников, сталь «халипс» получали науглероживанием печными газами расплавленного ковкого железа. В IV веке до н.э. Аристотель в «Метеорологии» в духе своего времени так описал технологию этой стали: «Ковкое железо можно расплавить, тогда оно становится жидким и затем затвердевает вновь;… поскольку железо оседает и скапливается у дна, то после нескольких очисток [плавлением железа] получается халипс». По рассказу Юстина, часть металлургов-халибов эмигрировала в Испанию и поселилась вблизи Толедо, в долине небольшой речки, протекающей между реками Гуадиана и Таго, которую переселенцы назвали, конечно, Халиб. Плиний, служивший прокуратором Испании при императоре Веспасиане, и хорошо разбиравшийся в производстве там металлов, подтверждает, что производство испанского халипса в районе Толедо было процессом науглероживания расплавленного железа в горнах и печах. Этот процесс, вероятно, использовался во многих странах. В старом китайском трактате «Словаре Кан Хи» можно прочитать описание процесса науглероживания расплавленного железа, очень похожее на слова Аристотеля: «В железе уже есть сталь, как в супе есть лапша. Поставьте его на огонь сотню раз или больше. С каждым разом оно будет становиться все легче. Если продолжать обжиг, пока вес не перестанет уменьшаться, это и будет чистая сталь». Следует отметить, что успешное проведения процессов науглероживания расплавленного железа печными газами определяется, во-первых, возможностью поддержания длительное время относительно высокой температуры порядка 1500 градусов и, во-вторых, наличием прочных огнеупорных тиглей. Все это стало возможным только на относительно поздних этапах развития металлургии.

Гесиод употребляет слово «адамас» с прилагательными «седой» или «серый», описывая оружейный металл в своей «Теогонии» : «…161. мгновенно создала она (Гея-Земля) род седого железа ( ) 162. изготовила огромную косу…» и « … 316. Ее (Гидру) сын Зевса (Геракл) убил седым железом ( )…». Вслед за Гесиодом словом «адамас» пользовались Пиндар, Геродот, Платон и Плутарх. Из греческого языка это слово перешло в латынь как adamas и применялось для обозначения железа, стали и вообще очень твердых субстанций. Позже, превра¬тившись в adamant, это слово стало употребляться в английском, французском и даже русском языках, как синоним алмаза. Гесиод пользовался термином «адамас» для оружейного металла в IX веке до н.э., то есть за пять столетий до Аристотеля, описавшего высокотемпературную технологию «халипса». Современники Гесиода на заре истории металлургии могли готовить сталь, применяя только самые архаичные низкотемпературные технологии.

Есть археологические свидетельства использования с давних пор в Малой Азии и на островах восточного Средиземноморья необычной технологии приготовления стали в кузнечном горне. Прокованный лист железа покрывался слоем смеси дробленого высокоуглеродистого, «кускового» железа и традиционного флюса из песка, соли и морских раковин. Затем этот лист скатывался в рулон, образуя свое-образный же¬лезный «рулет» с начинкой из смеси кускового железа и флюса. Этот рулет проковывался в полосу при относительно высокой, «сварочной» температуре в 1200 – 1300 градусов. Откованная полоса прокаливалась некоторое время в горне под слоем глины, а затем еще раз обрабатывалась молотом. Прокаливание полосы позволяло за счет диффузии несколько выровнять концентрацию углерода по сечению полосы, хотя слоистая структура металла все же сохранялась. Как и все удачные технологии, этот процесс имел, вероятно, достаточно широкое распространение в древнем мире. Он упоминается, например, и в китайском трактате «Пи Тан» эпохи Мин (XIV – XVII века). Поскольку по этой технологии можно было готовить сталь даже в небольшом, переносном горне, способ был особенно популярен у странствующих кузнецов и применялся, в частности, цыганами вплоть до конца XIX века. Слоистая структура полосы «адамаса», характерная также для металла на первой стадии ковки дамасской стали, и могла стать поводом для превращения со временем термина «адамас» в «дамаск».

Железо, не говоря уже о стали, в первом тысячелетии до н.э., да и в последующие столетия долго оставалось дорогим металлом, не намного уступая в цене золоту. Так лидийский царь Алиатт в VI веке до н.э. восхитил современников тем, что в качестве драгоценного дара возложил на алтарь богов массивную железную чашу. Привередливые римские патриции предпочитали носить железные, а не золотые обручальные кольца. Даже в средние века при дворе короля Эдварда III (1312 – 1377) массивные железные кастрюли и сковороды причислялись к драгоценностям короны. Хороший же дамаск в античную эпоху, вероятно, настолько ценился, что его узоры воспроизводили золотом на бронзовых мечах. В музее Афин можно увидеть бронзовые мечи, на долах которых золотой проволокой с большим искусством изображен узор дамаска. Археология до сих пор не располагает образцами античного дамаска, и самой древней дамасской сталью считаются долы клинков так называемых «нидамских» мечей, найденных в трюмах римского корабля III века, затонувшего в бухте Альзензунда вблизи Нидама (Дания).

Среди сирийских древностей много античного оружия очень высокого качества. И это не удивительно, поскольку Сирия не только расположена в центре района становления античной металлургии, но и представляет собой перекресток нескольких древних караванных путей из традиционных малоазиатских центров производства оружия в торговые порты южного Средиземноморья. О традиционном высоком качестве сирийского оружия свидетельствует эпизод, рассказанный Иосифом Флавием. Легендарный иудейский вождь Иуда Маккавей, сражавшийся с войсками сирийского царя Антиоха Епифана в середине II века до н.э., был счастлив, завладев мечем сирийского полководца Аполлониуса, и сражался им всю жизнь. Император Римской империи Диоклетиан по достоинству оценил мастерство сирийских оружейников и основал в Сирии крупные оружейные производства. И в наши дни можно посетить обширные руины военного лагеря Диоклетиана в Пальмире, украшенные остатками величественных колоннад.

Бурная эпоха крестовых походов явилась периодом формирования не только важнейших принципов средневекового оружейного искусства, но и многих культурных традиций Востока и Европы. Ожесточенные сражения рыцарей Креста с воинами Ислама предстают сегодня лишь кровавыми эпизодами в мирном сосуществовании и плодотворном обмене идеями между двумя культурами, продолжавшимся два долгих столетия. Призвав европейское рыцарство на Клермонтском соборе в 1095 году к первому Крестовому походу, папа Урбан II, сам того не ведая, начал процесс канонизации меча, определявший христианскую этику войны вплоть до конца колониальных завоеваний. Это было вполне созвучно исламской идее о том, что применение меча может быть оправдано только священными целями. Этьен де Фужер, епископ Ренна в своих проповедях убеждал, что св. Петр принес Христу два меча: один, духовный, для священства, как орудие отлучения от церкви, другой, стальной, для рыцарства, борющегося с врагами церкви. Воинственные крестоносцы грешили гордыней и жестокостью, но их мечи были освящены в алтарях соборов и должны были вернуться в эти алтари после смерти владельцев. Ритуал посвящения в рыцари, сложился в эпоху крестовых походов, по существу, как второе крещение, в котором роль креста играл меч. Успехи первого крестового похода привели к захвату европейскими монархами обширных территорий Ближнего Востока. В начале XII века возникло Иерусалимское королевство, графство Триполи, княжество Антиохия, графство Эдесса. В этом столетии вблизи средиземноморского побережья Сирии и Ливана были построены десятки непреступных замков крестоносцев, позволявшие их владельцам контролировать важнейшие торговые пути и плодородные приморские долины. В наши дни, сохранившиеся замки не только украшают экзотические ландшафты, но и служат неисчерпаемым источником достоверных исторических сведений о средневековом искусстве войны. Вблизи каждого замка можно найти заросли чертополоха, колючего символа мужской верности, этой «розы крестоносцев», некогда служившей геральдическим дополнением к их романтическому девизу: «Делай, что должен, а там будь что будет».

Именно в Сирии почти тысячу лет назад европейские рыцари впервые столкнулись с организованным терроризмом. Во второй половине XI века халиф Египта Мустансир по одному ему ведомым причинам лишил своего старшего сына Низара права на наследование престола, а затем повелел его умертвить. Имя мученика Низара стало священным знаменем созданной в 1090 году террористической секты «горных шейхов». Первый «горный шейх» – бежавший из Египта сподвижник Низара Хасан ибн Саббах, захватив в горах северо-западного Ирана замок Аламут, стал вербовать всех недовольных в свою тайную армию «скрытого имама» из династии Низаритов. Впоследствии «горные шейхи», укрывшись в непреступных замках, рассылали послушных им террористов-смертников во все исламские земли, навязывая страхом неминуемой смерти свою волю феодальным властителям. Увлекавшихся курением гашиша террористов называли «хашашинами», что и дало повод впоследствии европейцам называть этих убийц «ассасинами». Излюбленным оружием ассасинов был отточенный как бритва и упругий как пружина меч, который был столь тонок, что легко оборачивался вокруг талии.

В таком свернутом состоянии меч легко мог быть скрыт под халатом или бурнусом. Эти то мечи ассасинов и послужили поводом для слухов о том, что на Востоке можно встретить боевые клинки, настолько гибкие, что их можно согнуть в кольцо. Сразу же после покорения Иерусалима крестоносцами, в разгар сражений за приморские крепости, «горные шейхи» создали в Сирии целое независимое княжество с центром в замке Масиаф, на стратегической дороге в порт Тартус. Ассасины, послушные приказам «горных шейхов», угрозами и кровью поддерживали боевой дух гарнизонов крепостей, преградивших крестоносцам путь в плодородные долины центральной Сирии. Кроме того, десятки, если не сотни ассасинов, со скрытыми под лохмотьями погонщиков мечами-бритвами, не покидали обозов крестоносного войска, выбирая свои жертвы. История не сохранила имен рыцарей, приговоренных к смерти «горными шейхами», но предания эпохи крестовых походов полны многозначительных предостережений о неотвратимости кровавой мести «духов гор» на Востоке. Руины замка Масиаф до сих пор надежно хранят мрачные тайны «горных шейхов». У древних стен вместо чертополоха цветут мальвы – неизменное украшение восточных мавзолеев, символ мимолетности земных страстей.

Процветание Иерусалимского королевства и поместий рыцарей Креста в Палестине и Сирии оказалось не долгим. Талантливый сирийский полководец Салах-ад-дин, получивший известность в христианском мире как султан Саладин, сумел захватить власть в Каире, основав династию Айюбидов. После взятия в 1174 году Дамаска и в 1183 году Алеппо Саладин объединил Египет и Сирию. Военная компания Саладина против крестоносцев завершилась в 1187 году его победой в битве при Хаттине и взятием Иерусалима. Европейские монархи, обеспокоенные победами Саладина, предприняли третий крестовый поход. Английский флот Ричарда I Львиное Сердце, обогнув Францию и Италию, в 1191 году достиг восточного Средиземноморья. По пути в святую землю английские рыцари овладели Критом и Родосом, завоевали Кипр. В 1192 году объединенные отряды рыцарей Креста во главе с германским императором Фридрихом I Барбароссой, французским королем Филиппом II Августом и английским королем Ричардом I Львиное Сердце, сошлись в кровопролитном сражении с армией Саладина у крепости Акра (современный Акко). Саладин потерпел поражение, но потери обеих сторон были столь велики, что противники сразу же начали переговоры о мире. После заключения мира в Акре и состоялся легендарный спор Саладина и Ричарда Львиное Сердце о достоинствах восточных и европейских мечей. Мечи полководцев одинаково хорошо рубили щиты и доспехи, но только меч Саладина разрубал подброшенную в воздух шелковую чалму. Вскоре остатки крестоносного войска отправились залечивать раны в Европу, а впервые потерпевший серьезное поражение Саладин, оставленный союзниками и приближенными, вскоре умер в Дамаске. Говорят, что современники были поражены, обнаружив, что все сокровища могущественного властителя Сирии и Египта к концу жизни состояли из пригоршни серебряных и одной золотой монеты. После потери Иерусалима крестоносцев преследовали неудачи в походах XIII века и к концу столетия они сдали свои лучшие замки армиям султанов Бейбарса и Калауна. Последний оплот крестоносцев в Сирии – крепость на острове Аруад вблизи Тартуса пала в

maxpark.com

Дамасская сталь.

Кузнечная сварка является ключевой операцией в создании дамасской стали. Этот процесс требует температуры и давления для создания прочного сварного соединения. Наиболее популярный метод изготовления дамасской стали заключается в компоновке из контрастных слоёв стали пакета, его нагрева и непосредственной сварки составляющих при определённой температуре. При этом необходимо, чтобы сопрягаемые поверхности составляющих пакета были очищены от оксидных плёнок и шлаков. Отлично отполированные и плотно подогнанные бруски металла «прилипают» друг другу (как в случае с калибрами) и в идеальных условиях могут быть скованы и без нагрева. При нагреве металла электроны обретают подвижность и при правильно выбранной температуре и давлении приобретают возможность мигрировать в прилегающие поверхности соседних сопряженных металлов, формируя прочный сварочный шов.

Схема сборки многослойного пакета.

Проиллюстрировать это можно так. Набранный блок из восьми слоев металла с различным уровнем содержания углерода в них сковывается воедино. По завершению кузнечной сварки блок изгибается. Если сварка произведена с надлежащим качеством, между слоями не происходит растрескивание и расслаивание, — весь пакет ведет себя как цельный брус стали. Зашлифовав его торец и протравив его раствором хлорного железа можно увидеть простейший узор – параллельные полоски. После этого пакет расковывается и режется на две и более частей, собирается вновь и сваривается. Общее число слоев в законченном пакете зависит от количества слоев в исходном и количестве сворачиваний и сварок.

Наметившийся в конце XX века ренессанс в изготовлении дамаска вызвал к жизни и огромное количество спекуляций на этой ниве. Как ни странно это звучит, по настоящему качественный рабочий дамаск, в отличие от декоративного, производят единицы. Главной причиной этого видится малая информированность и коммерческая раскрученность данного направления: спрос рождает предположение, и на рынке появляется все больше и больше изделий из материала, отнести который к дамаску можно только по внешнему виду. Недостаток информации обусловил ряд заблуждений, господствующих в массовом сознании на счет такого материала.

В качестве главной характеристики дамасской стали, определяющей ее достоинства, обычно называют чередование слоев с высоким содержанием углерода, придающим клинку остроту, и низким, придающим ему прочность. На самом деле, в ходе кузнечной сварки слоев стали с разным содержанием углерода, имеет место его диффузия (т.е. перемещение из областей с высоким содержанием в область с низким). Это ухудшает режущие свойства высокоуглеродистых составляющих пакета за счет объединения по углероду, причем из-за обилия сварочных швов даже могут ухудшаться прочностные свойства всего клинка. Кроме того, выгорание углерода при многократной кузнечной сварке может снижать его содержание на 0,3-0,4%. Дабы компенсировать такие значительные потери, многие мастера идут на более жестокие режимы закалки, что сказывается на прочностных свойствах РК.

Другое популярное заблуждение гласит, что для пакета древние мастера брали очень дорогие и секретные марки стали, которые и образовывали редкие по красоте узоры. Но известны клинки уже XIX века из Германии и Франции, на которых легко считаются даже внедренные в узор буквы и цифры. Современным мастерам, владеющим технологией кузнечной сварки, создать подобные узоры тоже не представляет особых затруднений. Красота дамасских сталей в своей основе имеет различие цветов слоев сталей с разным химическим составом. Для ярких линий могут применяться простые углеродистые стали или даже низкоуглеродистые.

Светлые линии.

— 6 (отечественный аналог – 5ХНМ) – сталь с высоким содержанием никеля. При комбинации с углеродистыми сталями дает блестящие яркие линии. Эта сталь известна высокой прочностью, и ее добавка в пакет улучшает его прочностные свойства.

— O1 (отечественный аналог –ХВГ) – популярная инструментальная сталь с достаточным количеством хрома для формирования ярких линий в пакете с низкоуглеродистыми и высокоуглеродистыми сталями. Чувствительна к перегреву – начинает крошиться, но зато великолепно сваривается при невысоких температурах.

— никель – часто используется для яркой и блестящей составляющей пакета. Не рекомендуется для материала клинка. Никель является блокиратором углерода, и если в многослойном пакете слои никеля будут выходить на лезвие, то это негативно скажется на функциональности клинка. Популярен для менее критичного к нагрузкам прибора ножа, где формирует четкие контрастные линии.

Темные линии.

Темные линии дамасской стали формируются низколегированными углеродистыми сталями. Путем подбора сталей с разным содержанием углерода можно получить оттенки от светло-серого до густого черного; светлые тона обычно формируются за счет низкоуглеродистого проката. Добавка низкоуглеродистых элементов в состав пакета ведет к обеднению законченного клинка углеродом, что необходимо иметь в виду при проектировании и сборке пакета. На завершающей стадии поковки пакета среднее содержание углерода у большинства мастеров варьирует от 0,6 до 0,8%, и поэтому перед его сборкой обязателен перерасчет относительного количества углерода по каждой отдельной весовой составляющей пакета. Кроме того, следует брать в расчет выгорание части углерода в ходе кузнечной сварки.

При выборе дамаска стоит обратить внимание на протравку и оконечную окраску полированного клинка. Когда производится зонная закалка клинка из безузорчатой стали также получаются цветовые вариации между закаленной и незакаленной частью. Использованием технологий химического или термического оксидирования дамасскому клинку можно придать дополнительный эффект.

Наиболее распространенные углеродистые стали для дамаска.

— 1095 – хорошая ножевая сталь, имеющая избыточный начальный состав углерода и великолепно сочетающаяся с 15N20 или L-6;

— 1086 (отечественный аналог – 85) – более низкое содержание углерода, хорошо проваривается;

— 5160 (отечественный аналог – 50ХГА) – многие мастера по настоящему любят эту сталь. Эта сталь масляной закалки имеет великолепный потенциал «защиты от дурака» — склонна прощать огрехи с ковкой и закалкой;

— 52100 (отечественный аналог – ШХ15, но следует иметь в виду, что эта марка часто имеет избыточное содержание хрома – более 1,5%, — что серьезно затрудняет свариваемость) – это легированная сталь. Она не для начинающих, требует точного контроля процесса термообработки, но, в конечном счете, эти сложности оправдываются качеством клинка;

— W-2 (У9) – очень популярная сталь: хорошо куется и закаливается. Имеет хорошую структуру зерна.

Главным при комбинировании различных сталей является их ковкость и температуры сварки. Если одна из составляющих пакета при сварочной температуре начинает течь, в то время как другая еще сохраняет твердость, сварочный шов начинает искажаться при последующей вытяжке пакета. Большое количество нержавеющих сталей имеет этот недостаток.

Авторская работа – пятислойный «турецкий» дамаск. Мастера Л.Б. Архангельский.

Больше всего ошибок допускается с определением количества операций при создании пакета: количество сварок соотносится к количеству слоев не прямо пропорционально, а в геометрической прогрессии. Например, начав со сваренной из 4 слоев заготовки, первое сворачивание и сварка дает 8 слоев, вторая – 16, третья – 32, 4 – 64, пятая – 128, шестая – 256, седьмая – 512 и т.д. С другой стороны, есть объективные физические законы, которые не дают создавать пакеты с количеством слоев более 40 – 50 тысяч. При многократном сворачивании углерод имеет тенденцию к выравниванию своей концентрации по всему объему пакета вследствие диффузии, в конечном итоге формируется квазигомогенную заготовку. Оптимальным для дальнейшего развития узора являются пакеты с 300 – 500 слоями. Взяв пакет с количеством слоев, близким к 1000 мастер рискует получить чересчур тонкий узор, а взяв пакет с количеством слоев менее 300 наоборот – слишком толстый и широкий. Конечно, из этого правила есть и исключения.

Когда пакет сформирован, можно создать несколько типов узоров. Вообще существует бесконечное множество узоров, формируемых в узорчатой сварочной стали, но все они разбиты на несколько основных групп.

«Древесная» структура узора. Мастер В.О. Сосков.

«Древесная» структура формируется в результате проковки пакета произвольным образом и напоминает рисунок древесного шпона. Она может задаваться преднамеренно, но чаще формируется произвольно в результате воздействия молота при придании клинку заданной формы. Ценна отражающаяся в ней внутренняя природа металла и внешняя ограниченность узора.

Торсирование (закручивание) прямоугольного сварного пакета в горячем состоянии с целью «крученого» узора.

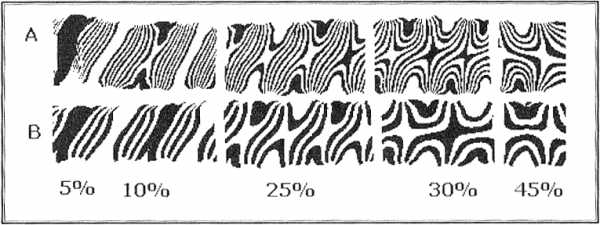

Схема развития узора закрученного шестнадцатислойного (А) и восьмислойного

(В) прутка в зависимости от величины сошлифованного с поверхности металла (в процессах).

Многослойный крученый дамаск. Мастер С. Данилов.

Крученый узор («турецкий»): обычно предусматривает небольшое количество слоев в исходном пакете. Пакет вытягивается в прут или брусок, после чего закручивается в горячем состоянии. Большое разнообразие узора можно получить различной техникой кручения.

«Штемпельный» дамаск. ГАО «Русские Палаты».

Врезанный узор получают путем фрезерования или штамповки поверхности прямослойного пакета. После этого на поверхность проглядывают нижележащие слои. Затем пакет нагревается и проковывается в полосу снова, в результате чего дно выточки поднимается на поверхность клинка и раскрывается на фоне наружных слоев. Наиболее популярным видом рисунка врезанного узора является «лестница», получаемая путем проточки канавок или поясков поперек клинка и «павлиний глаз» — серия концентрических окружностей. Такой дамаск обычно именуют штемпельным.

Основные техники развития узора. Слева-направо: предварительная фрезеровка и засверливание с последующей прокаткой;

кручение с последующей расковкой; штамповка поверхности фасонными бойками с последующей холодной шлифовкой.

Обычный многослойный пакет может быть подвергнут ряду комбинированных техник, то есть может быть врезанным, крученым и пр. Специфические узоры могут быть получены и при особых техниках ковки. Например, волнистый узор – кованный кувалдой с чуть закругленными поверхностями бойков, сетчатый получается косой ковкой узкими бойками (обжимками, кувалдами с оттянутыми узкими носиками, как у молотков). Удары наносятся крестообразно узкой частью кувалды или молотка сначала по одной стороне, а затем по другой, с обязательным проглаживанием. Элементы в виде колечек, напоминающих гроздья винограда, получаются при косой ковке нанесением ударов кувалдой или пневмомолотком по узким обжимкам крест на крест под углом 45 градусов. Получаются глубокие вмятины, а на месте пересечений вмятин остаются возвышения, холмики. При проглаживании эти холмики расплющиваются и получаются колечки. Сходные техники применяются и для улучшения узора булатов.

Особенностью и отличием мозаичного дамаска от традиционного, полученного кузнечной сваркой, является то, что узор проектируется заранее и создается путем размещения контрастных металлов различного размера и профиля внутри заготовки. Когда части сковываются вместе внутри заготовки, формируется сложносоставной пакет. Аналогичным образом создаются и мозаичные полотна – контрастные части композиции, приходя в соприкосновение, формируют определенный узор.

Фрагмент клинка из «мозаичного» дамаска. Мастер И. Пампуха.

Господствует мнение, что качество дамасской стали прямо пропорционально количеству слоев (и, соответственно, числу сворачиваний и сварок). Это справедливо для популярного в XIX веке и ранее процесса рафинирования стали, который имел целью получение однородной структуры, но при изготовлении дамаска из современных, достаточно качественных исходных материалов, это подчас просто потеря времени и сил. Да и с увеличением количества слоев возрастает риск появления брака. Иногда для изготовления качественного прочного пакета достаточно всего нескольких операций по складыванию и сварке. Таким образом, даже диффузия углерода становится на службу мастеру, помогая избежать наличия крупных низкоуглеродистых областей на режущих кромках.

Что можно порекомендовать человеку, который хочет приобрести клинок из дамаска? Во-первых, риск брака на дамаске намного выше, чем на клинке из обыкновенной стали. Это происходит по причине сложности и длительности процесса его изготовления. Недокал и перекал, непровар и обезуглероживание, ошибки при сборке исходного пакета – вот далеко не полный перечень проблем, которые могут полностью перечеркнуть результат длительных трудов. Да и что греха таить – подчас даже опытные мастера дают себе поблажку и собирают пакет с расчетом на его внешнюю красоту, но не на рабочие свойства. В результате клиенты мучаются с клинком со средним значением углерода не выше 0,3-0,4% или даже вообще с незакаленным пакетом.

Есть марки сталей, столь сложные в обработке, что малоопытные мастера их избегают. Теперь представьте, что в пакете несколько таких сталей. Каждая имеет свои собственные температуры сварки и закалки. Комбинации из трех и более сталей налагают еще более жестокие требования на их термообработку – подчас при неверно выбранном режиме, под действием внутренних напряжений, вызванных неоднородностью структуры, клинок деформируется или лопается, иногда сразу, а иногда – при первом же ударе. Иногда наоборот – режущая кромка сминается при первом же контакте с чем-то более твердым, чем масло. Таким образом, попытка связать несколько металлов в едином пакете сродни задаче «запрячь в телегу коня и трепетную лань».

Перед приобретением авторского дамаска попытайтесь понять точку зрения самого мастера на свой продукт. Два крайних случая: мастер, который дрожит над каждым кусочком своего материала, как скупой рыцарь, и мастер, который безжалостно отправляет «не показавшийся» ему кусок в большое ведро, уже набитое битком неудачными продуктами поиска. Всегда выбирайте второго – первый просто не производит дамаска в достаточном количестве, вот и дрожит над каждым, даже в высшей степени проблемным, куском, в то время как второй предъявляет к своей работе самые жесткие стандарты, постоянно совершенствуя и развивая свою технику.

Спросите мастера, из чего он кует клинки. Если прозвучит фраза о старых напильниках, стальных тросах, цепях, рессорах и пружинах, то изделий этого мастера стоит избегать. Изготовление современного дамаска базируется на определенных марках сталей с определенными процентным составом, и помимо индивидуального мастерства, опыта и интуиции отталкивается еще и от теоретического металловедения. Особо стоит избегать тех, кто переводит разговор о своем материале на историко-мифологические темы или начинает беспардонно нахваливать самого себя.

Правда о дамаске заключается в том, что у знающего и опытного мастера он может получиться совсем не хуже по свойствам, чем клинок из любой составляющей пакета, но ожидать каких то светх-свойств не стоит. Более того, — если мастер не слишком опытен, попытка сварить стали с высокой прочностью и хорошей стойкостью режущей кромки, может закончиться непрочным клинком с недолговечным лезвием.

Промышленное производство узорчатых сталей, в основном, базируется на тех же принципах, что и авторского дамаска. Некоторые считают его безличным и однообразным, но высокий спрос на полуфабрикаты при низком уровне предложений со стороны индивидуалов стимулировал эту отрасль промышленности. Современный рынок промышленного дамаска крайне не однороден – от малосерийных образцов из мастерских известных мастеров до массового производства промышленных предприятий. Тем не менее, мощное технологическое оборудование ( промышленные кузнечные прессы, прокатные станы, электродуговые печи с контролируемой атмосферой и т.п. ) позволяют создавать не плохой серийный дамаск, в том числе коррозионностойкий, требующий специального оборудования. Одним из наиболее известных крупных производителей нержавеющей дамасской стали является шведская компания Dammasteel AB. Промышленный дамаск охотно приобретают крупные серийные производители, такие как Bear MGC, Heinr. Boeker Baumwerk GmbH и Nieto, для использования на эксклюзивных моделях.

aerston.ru