Чертежи складных ножей, которые можно сделать в домашних условиях самостоятельно

Как сделать или изготовить самостоятельно складной нож в домашних условиях. Подробные схемы, чертежи и поэтапное изготовление самодельных складных ножей своими руками

Как же сделать или изготовить самостоятельно складной нож в домашних условиях. Давайте рассмотрим основные схемы, чертежи и поэтапное изготовление складных ножей своими руками.

Современный «линейный» замок был изобретен Майклом Уокером в 1981 году. Самое главное, что сделал Майкл, – это создал самостоятельную систему фиксации клинка, имеющую только одну пружину.

Пластинчатая пружина замка не только блокирует клинок в открытом положении, но и обеспечивает его надежную фиксацию в закрытом. Кроме того, такой замок позволяет открывать и закрывать нож одной рукой. Это изобретение в полном смысле этого слова изменило облик современного складного ножа. Честь ему за это и хвала.

Сделайте набросок будущей конструкции на бумаге или в каком-нибудь графическом редактореПосле этого я рекомендую вырезать шаблоны лезвия и рукояти из картона, прорезать отверстие под ось и скрепить модель ножа винтом с гайкой. Теперь Вы можете проверить, как закрывается и открывается нож.

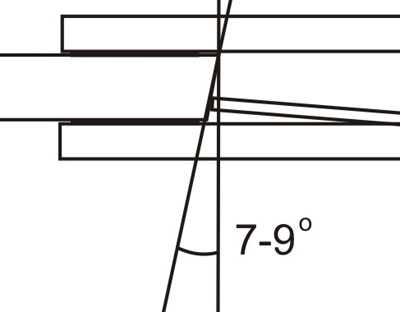

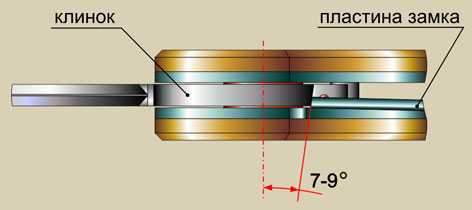

Выберите место крепления стопорного штифта и проверьте, не цепляет ли его пятка клинка при складывании. Выберите форму пятки клинка. Эта часть очень важна для нормального функционирования ножа, ее следует просчитывать с особой внимательностью. Обратите внимание, что опорная часть пятки, которая будет контактировать с пластиной замка, должна иметь скос прядка 7-9° необходимый для «выборки» возможного люфта.

В основе работы линейного замка лежат три точки, образующие треугольник – самую сильную фигуру в природе. Вот эти три точки: поворотный штифт, стопорный штифт и контактная зона опорных плоскостей пятки клинка и стопора (прижимной пластины). Передача сжимающего усилия от пружины выбирает продольные люфты и приводит всю систему в жесткое напряженное состояние.

Кроме силы бокового давления самого стопора, в конструкции замка нет элементов, которые бы фиксировали клинок в закрытом положении. По этой причине в стопор дополнительно монтируется небольшой закаленный стальной шарик от подшипника, являющийся фиксатором клинка в закрытом положении.

Входя в гнездо сферической формы на пятке клинка этот своеобразный фиксатор, используя усилие изогнутой пластины, удерживает клинок в закрытом положении от самопроизвольного открывания. Правильное расположение этого шарового фиксатора очень важно для функционирования замка.

Отметьте на макете клинка и стопорной пружине это место и проверьте, не «выскакивает» ли шарик за габариты клинка при складывании.

Определите местонахождение винтов, стягивающих между собой плашки. Не забывайте о диаметре головок крепежа, который вы будете использовать для сборки ножа. Не располагайте отверстия слишком близко к краю рукояти. Между плашками может быть помещена проставка, либо поставлены трубчатые стойки – решать Вам.

Ну вот, общая геометрия клинка и плашек определена. Пора переходить к изготовлению ножа. Прежде всего, выберите материалы.

Для клинка предпочтительна нержавейка, т.к. при попадании влаги внутрь складника ее, влагу, не так просто удалить. Следовательно, если есть чему ржаветь – оно поржавеет. Если есть термист, способный работать с высокоуглеродистыми легированными нержавейками, то Вам крупно повезло в жизни (на уровне счастья).

Если нет, то придется работать на закаленном материале, а это не просто. Для сверления отверстий в каленом металле я использую сверла по керамике и стеклу со стреловидным наконечником. Работать надо жестко, на малых оборотах, но осторожно. Можно выкрошить сверло. И, конечно, следить за нагревом детали. Обязательно часто охлаждать, иначе отпустится. Придайте нужную форму клинку. Я несколько раз использовал лезвия от ножей Tramontina серии Professional Master. Они чуть дороже обычных кухонников этой фирмы, зато сделаны из Сандвика 12С27 или из 1.4110 от Крупа. Это уже сталь.

Для плашек я рекомендую титан, т. к. он при малой толщине достаточно прочен и обладает достаточной жесткостью и пружинящими свойствами. Кроме того, титан легкий и совершенно не ржавеет. В обработке титана есть некоторые особенности. С титаном следует работать на малых скоростях. Например, пластину 4 мм я не смог распилить болгаркой, а ножовкой по металлу вручную — запросто, правда, долго. Резьбу в титане нарезать надо медленно, с маслом, через каждые 0,5-1 оборот возвращаться назад.

Подробное видео, как сделать складной нож:

Для вырезания контура стопорной пружины в нижней плашке я, в месте предполагаемого ее окончания, сверлю 3-4 отверстия диаметром 2,5 мм, соединяю их, завожу туда ножовочное полотно – и вперед, не торопясь, почти до отверстия под ось (в этом месте тоже рекомендую просверлить небольшое технологическое отверстие для четкого окончания пропила). Остается только пропилить линию собственно стопора. Здесь необходимо, чтобы остался запас, который потом убирается при «настройке» замка.

Вторая, верхняя, плашка имеет точно такие же размеры (как правило) как и нижняя, но в ней должна быть предусмотрена выемка под отверстие для открывания ножа.

Все сопрягаемые отверстия следует сверлить пакетом. Начинать с отверстий под ось. Не забудьте, что диаметр отверстий под скрепляющие винты в нижней плашке должен быть под резьбу, а в верхней под диаметр винта.

Итак, все вырезано и высверлено. Подберите, или сделайте самостоятельно, две шайбы из фторопласта или бронзы, которые будут использоваться в качестве подшипника на оси вращения (складывания) ножа.

Вставьте ось в нижнюю плашку, поставьте стопорный штифт, шайбу, клинок, и сложите будущий нож. Если что-то не сопрягается – подгоните в размер по месту. Делать это надо очень аккуратно и осторожно. Ну вот, все сопрягается!

На стопорной пружине нижней плашки отметьте место для шарика и в этом месте просверлите отверстие диаметром на 0,1-0,2 мм меньшим диаметра шарика. Я применяю шарики диаметром 1,5 – 2 мм, от подшипника. Затем в тисках (подложив под шарик кусочек каленого металла, иначе он «влезет» в губки тисков) впрессуйте шарик в стопорную пластину. Шарик должен выступать наружу примерно на 0,5 мм (толщина шайбы на оси между клинком и плашкой).

Далее при помощи маркера зачерните то место пятки клинка, где будет перемещаться шарик и несколько раз сложите/разложите нож. На клинке будет виден четкий след от шарика. Отступив от места, где он (след) оканчивается 0,3 -0,5 мм высверлите лунку, в которую будет заходить шарик в сложенном положении ножа. Осторожно отогните пластину в нужном направлении.

Соберите нож без верхней плашки и подгоните замок (у Вас стопор вырезан с запасом). Делайте это очень осторожно (помните Жванецкого). Как только замок «зацепится» – остановитесь. Соберите нож полностью, с верхней плашкой и попробуйте несколько раз сложить/разложить его, приложите усилие (как будто режете что-либо). Проделайте это несколько раз. И отложите все до завтра.

Переспите с мыслью, что Вы сделали нож. Назавтра обязательно найдется, что доделать. Доведите замок «до кондиции». Запирающая пластина не должна доходить до верхнего конца среза пятки клинка, иначе она «провалится» аж до верхней плашки и заклинит замок.

Если пружина оказалась слишком тугой (зависит от толщины и марки примененного материала) надо в ее основании пропилить углубление так глубоко, чтобы усилие нажатия для открывания ножа было оптимальным (тут каждому свое – подбирается «по ощущениям»).

В каталоге своей продукции за 2008 год, компания Cold Steel анонсировала новую систему фиксации клинка складного ножа. Проще говоря, «складень» с новым замком. Новая система называется «Tri-Ad Lock», и разработана конструктором Андреем Демко.

Кратенькое описание замка начинается словами «Undoubtedly, Cold Steel makes the safest, strongest, rocker-lock folders on the planet!», – «Несомненно, Cold Steel создал безопаснейший, прочнейший, замок коромысельного типа на планете!» Ну, реклама она реклама и есть, как говорится «сам себя не похвалишь…»

Но по прошествии двух лет, мы убедились, что это примерно так и есть. Как есть и «убежденные еретики» , считающие Tri-Ad дешевым маркетингом, да еще и эксплуатирующим славную конструкцию «бэк-лока». Давайте (прежде чем переходить к пыткам и казням) попробуем добиться отречения, то есть разобраться.

Итак — «back lock». Разберемся как он устроен, и почему разложенный и зафиксированный коромыслом клинок, под нагрузкой качается — «люфтит», в вертикальной плоскости (плоскости клинка). Люфт этих замков – притча во языцех, и едва ли найдется ножеман, который о нем не знает.

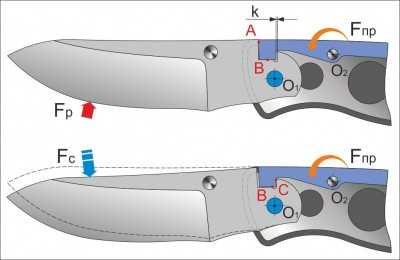

Рис.1 Люфт в замке «back lock», нож Ultimate Hunter (CS).

Данный недостаток обусловлен наличием зазора К, от его величины зависит величина люфта. Клинок фиксируется в рабочем положении шипом коромысла заходящим в паз на пятке клинка. Замыкание схемы, как видно из рисунка 1, осуществляется по передней (точка А) и нижней (точка В) рабочим поверхностям паза и коромысла. Эти две поверхности, плюс ось клинка, обеспечивают три точки опоры, необходимые для равновесного состояния клинка. Жесткость схемы зависит от пружины коромысла (сила Fпр). При рабочей нагрузке на клинок (усилие реза Fр), возникает крутящий момент передающий давление на обе рабочие поверхности коромысла (точки А, В).

Этот люфт – особенность конструкции. Реализовать схему «back lock» совсем без зазора, технически невозможно.

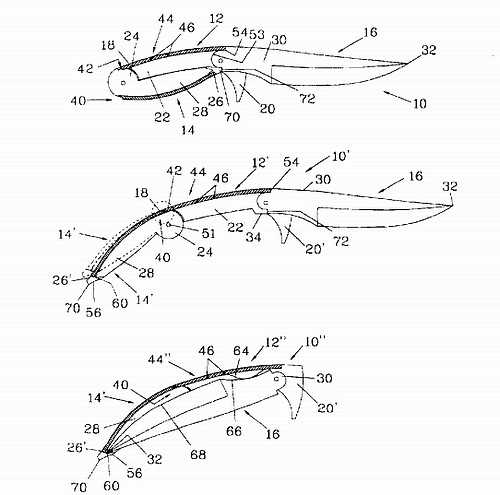

Теперь рассмотрим «Tri-Ad Lock».

Рис.2 Нож с замком «Tri-Ad Lock» в разложенном и сложенном виде. За основу взята иллюстрация из каталога CS за 2008 год.

1 – клинок; 2 – плашки; 3 – ось клинка; 4 – коромысло; 5 – опора пружины; 6 – пружина; 7 – ось коромысла; 8 – стопорный штифт.

Как видно из рисунка 2, в традиционную схему «back lock» введены новые элементы (и я бы сказал, что от бэк-лока тут осталась только идея).

Первое, добавлен стопорный штифт (8), благодаря чему клинок и коромысло получают фиксированные точки опоры по передним рабочим поверхностям, взамен плавающей (точка А) в схеме «back lock»;

второе, отверстие оси коромысла овальной формы, а сама ось круглая, соответственно коромысло имеет возможность перемещаться вперед-назад;

третье, плоскость по которой коромысло контактирует с клинком только одна, и имеет небольшой угол «a», как бы заваленный внутрь;

четвертое, достаточно большой зазор «d», между шипом коромысла и «дном» паза.

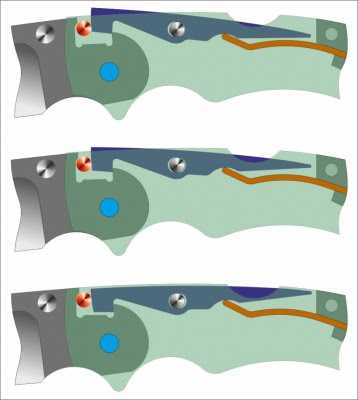

Рис.3 Сверху вниз, последовательность срабатывания замка «Tri-Ad Lock».

На рисунке 3, я попытался «в динамике» изобразить финальную фазу раскладывания ножа. Проследим за взаимодействием элементов конструкции.

Как только шип коромысла соскальзывает с цилиндрической поверхности пятки клинка, он заходит в паз и уже сам доворачивает (или скажем — может довернуть) клинок в рабочее положение. Под действием пружины коромысла, шип становясь на место выбирает все имеющиеся зазоры. Это возможно потому, что он имеет клиновидную форму (клин образован задней, скошенной стенкой и дугообразной передней рабочей поверхностью). Плюс к этому, – плавающая опора оси коромысла. Толкаемое пружиной, оно может двигаться вперед или назад, пока не займет оптимальное, равновесное состояние. Обратите внимание на то, как изменяется зазор в плавающей опоре оси коромысла (рис.3).

Как видно из рисунка все элементы схемы замыкаются без зазоров – соответственно и люфтам взяться неоткуда. При чем, точки А, В, С по которым контактируют клинок и коромысло, не размыкаются от нагрузок на клинок. Более того, данная люфтовыбирающая схема сохранит работоспособность даже когда на деталях появятся выработки. Коромысло просто опустится чуть ниже, зазор d для этого и предназначен (см. рис.2).

Рис.4 Реакция замка «Tri-Ad Lock» на нагрузки.

Как же будет реагировать схема «Tri-Ad Lock» на нагрузки? Очень просто, взглянем на рис.4. При рабочей нагрузке (Fр) давление, большей частью, воспринимается неподвижным стопорным штифтом (точка А) и передается плашкам рукояти. При складывающей (Fс) — тем же стопорным штифтом, но уже через шип коромысла (точка В). И здесь положительную роль играет тот самый угол «a» (см. рис.2) благодаря которому клинок не выталкивает коромысло вверх, а сильнее прижимает его к стопорному штифту.

Рис.5, Рис.6 Работа замка ножа Cold Steel Rajah II.

Все выше изложенное и позволяет говорить, что именно «Tri-Ad Lock» является следующим этапом эволюции «back lock-а».

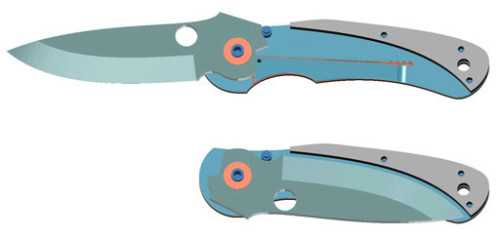

Выбирая нож, сегодня все чаще отдают предпочтение складному ножу. Оно и понятно. Если есть необходимость всегда нож иметь с собой, то складной нож несравненно удобнее в обиходе.

Сложив его почти вдвое, можно не опасаться, что нож порежет сумку, карман, куртку или любой другой предмет, в котором он будет находиться. Тем не менее, каждый ножеман или ножелюб отлично понимает, что складные ножи уступают по прочности нескладным их собратьям именно из-за замковых соединений. Замок в складном ноже является уязвимым местом и самым слабым звеном. Поэтому, когда вы выбираете складной нож, следует обращать внимание не только на лезвие клинка, но и на конструкцию замка.

Самая простая проверка надежности замка

Хотим предложить вам самый простой тест на проверку прочности замкового механизма перед тем, как вы примите окончательное решение о покупке ножа.

Возьмите в руку нож в открытом состоянии и постучите обухом по ладони. При этом старайтесь пальцы руки держать таким образом, чтобы лезвие клинка при резком закрытии ножа не поранило ваши пальцы. Если при довольно сильном постукивании нож не сложился, значит, замок прошел испытание.

В рамках данной статьи мы хотим рассказать вам о том, какие виды замков встречаются у большинства самых популярных производителей ножей.

Виды замков

Liner lock

Основу данного замка составляет плоская пружина, которая является продолжением лайнера. Механизм работы замка состоит в том, что пружина при открывании ножа упирается в хвостовик клинка. Выбирая нож с такой замковой конструкцией, всегда обращайте внимание, насколько глубоко пружина заходит на хвостовик. В идеале она должно заходить на расстояние, которое несколько больше, чем толщина самой пружины.

Такой вариант замка встречается довольно часто и хорошо зарекомендовал себя в повседневном использовании.

Framelock (integral lock, monolock)

Устройство данного замка аналогично конструкции Liner lock. Только в этой модификации запирающей пластиной является рукоятка ножа. Корпус рукоятки выполняют металлическим, что усиливает прочность всей конструкции. К тому же, удерживая рукой нож, происходит дополнительная фиксация пластины.

Back lock

Здесь фиксация хвостовика клинка осуществляется на стороне обуха с помощью подпружиненного рычага-коромысла. Сложность такого замка состоит в том, что при его изготовлении требуется точно подогнать прорезь на хвостовике и часть входящего в зацепление коромысла. Иначе коромысло может не достаточно входить в хвостовик, и клинок будет плохо фиксироваться. Или, наоборот, при условии, что коромысло будет свободно входить в хвостовик, клинок будет шататься. Небольшой зазор все же предусмотрен самой конструкцией, но он должен быть идеальным.

Более совершенной конструкцией является доработанная модель такого замка, которая получила название Tri-Ad Lock. Компания Cold Steel, которая выступила прародительницей данного типа замка, внесла в его конструкцию принципиальные изменения. Добавился стопорный штифт, который стал принимать на себя всю нагрузку при механическом воздействии. Зацепление коромысла и паз в хвостовике изменили свою конфигурацию, а также ось коромысла стала овальной. Все нововведения качественно сказались на прочности изделия в целом. При этом коромысло устроено таким образом, что по мере износа соприкасающихся частей ножа оно будет соответственно менять свое положение. В результате зазор будет сохранять свои размеры.

Compression lock

Сочетает в себе элементы Back lock и Liner lock. Различие в конструкции состоит в том, что в Liner lock пружина прижимается к хвостовику сзади, а в Compression lock — сверху. Еще одним положительным моментом является то, что пружина одной стороной заходит на хвостовик, а другой стороной прижимается к стопорному штифту. Такой механизм замка делает нож совершенно безопасным, так как, закрываясь, лезвие клинка никоим образом не может задеть пальцы рук.

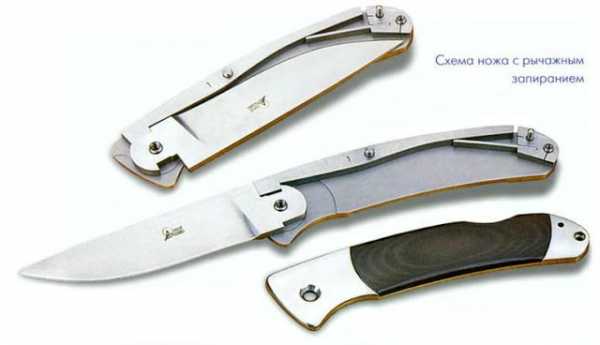

Levitator lock

Такое устройство замка может применяться исключительно в ножах с металлической рукояткой. На рукоятке высекается специальная насечка (накладка) в виде пружинящей пластины. При нажимании на эту пластину, происходит смещение стержня в хвостовике и клинок высвобождается. Ножи с замками данной конструкции выпускаются компанией Benchmade.

Viroblock (Муфтовый замок)

Один из самых распространенных вариаций замков, в частности встречается в ножах ТМ Opinel. Лезвие фиксируется благодаря наличию металлической поворотной муфты с продольным разрезом. При помощи муфты происходит блокировка клинка. Когда муфта пребывает в крайнем положении, она препятствует открытию клинка. А когда нож открыт, достаточно повернуть муфту в любом направлении, чтобы заблокировать закрытие ножа.

AXIS, Arc lock, Rolling lock, Ultra Lock (Штифтовые замки)

Компанией Benchmade запатентовано устройство замка типа AXIS. В основе механизма замка лежит веретенообразный штифт, при помощи которого клинок фиксируется как в закрытом, так и в открытом положении, что делает ножи с такими замками совершенно безопасными, так как риск случайного закрытия клинка исключен. Из недостатков можно назвать лишь грязь, которая может накапливаться в пазах на хвостовике.

Другой тип замка от этой же компании, Rolling lock, также в основе своего механизма содержит штифт. Только он полностью погружен в рукоятку ножа, а в действие приводится с помощью Г-образного рычага.

Arc lock — этот вид замков и ножей производит компания SOG. Механизм замка во многом идентичен конструкции AXIS. Единственным отличием является то, что штифт имеет дополнительное крепление внутри рукоятки ножа. Это крепление осуществляется на качающемся коромысле. Этот нюанс в устройстве замка позволил компании запатентовать свое изобретение.

Производителем Ultra Lock является компания Cold Steel. В хвостовике клинка расположен U-образный паз. Штифт перемещается по этому пазу. Фиксируется клинок при помощи запирающего стержня, который блокирует при необходимости как открытие, так закрытие клинка.

Button lock, Axial lock (Кнопочные замки)

Такой замок используют, в основном, в автоматических ножах. При нажатии на кнопку штифт, в виде подпружиненной кнопки переменного диаметра, перемещается к плоскости клинка, в результате чего происходит высвобождение лезвия. Он же фиксирует лезвие при открытии и закрытии.

Axial lock — еще одна разновидность кнопочного ножа. Но механизм довольно необычный. Открытие и закрытие ножа с замком такого типа происходит, если нажать на ось ножа и слегка повернуть ее большим пальцем. Работает такой механизм за счет того, что на оси имеются специальные выступы, в которые входят пазы на клинке и в рукоятке.

Stud Lock

Для данного устройства характерно наличие подвижного шпенька на клинке ножа. В момент открывания этот шпенек осуществляет сцепление с выемкой, находящейся в передней части рукоятки, и блокирует клинок. Для обратного действия производят смещение шпенька в сторону острия. Пользователям такого механизма нужно будет научиться некоторой сноровке, но зато лезвие открывается очень быстро, а замок считается достаточно прочным. Такие замки встречаются в линейке моделей ножей компании Kershaw.

Ram safe lock, Bolt lock (Ригельные замки)

В качестве примера замка Ram safe lock можно обратить внимание на ножи Cold Steel Pocket Bushman. В устройстве замка вы увидите сочетание основательности и простоты. В технологической конструкции ножа используется ригель (стержень), с помощью которого фиксируется хвостовик клинка. Ригель перемещается вдоль линии обуха (параллельно). С противоположной от клинка стороны ригель прижимается упругой спиральной пружиной. Открытие ножа осуществляется, если потянуть за темляк, то есть для открытия, а также и для закрытия ножа требуется обе руки. Зато замок отличается практичностью и долговечностью.

Bolt lock — имеет аналогичное устройство. Отличается лишь тем, что к ригелю прикреплен шпенек, который выведен сбоку рукояти. Что касается принципа работы, то здесь можно провести аналогию со штифтовыми замками.

Ratchets lock (Шестеренчатый замок)

Ratchet lock, или cogwheel lock встречаются в конструкциях южноафриканских окапи, но чаще всего их можно увидеть в испанских ножах наваха, а также в современном варианте Cold Steel Kudu. Скругленная часть хвостовика имеет вид гребенки, зубцы которой имеют прямые или слегка изогнутые углы. Пластина-накладка снабжена прорезью на один из таких зубцов. С помощью пластины происходит закрывание ножа. Когда нож открывается, пластина выдвигается, и тогда через нее могут пройти все зубцы шестеренки. Когда необходимо закрыть нож, пластина-фиксатор вручную поднимается, например за кольцо.

Балисонг

Как такового замка в данном устройстве ножа в принципе нет. Технология защиты клинка основана на том, что клинок, будучи в сложенном виде, просто закрывается рукоятью, которая состоит из двух половин. Каждая из половин имеет способность разворачиваться на 180 градусов. Открывая обе половины рукояти в разные стороны, высвобождается клинок. Некоторые модели могут быть снабжены защелкой, которая фиксирует половины рукоятей.

Slip-joint

Очень распространенный тип замка. Часто встречается в бюджетных, туристических моделях. Плоская пружина удерживает клинок в его крайнем положении за скругленный хвостовик. Как таковой жесткой фиксации такой замок не гарантирует, но и не позволяет клинку неожиданно сложиться.

Friction folder (Фиксация трением)

Самое простое устройство, которое использовали еще крестьяне в средневековье. Так же устроены японские ножи хигоноками. По такому принципу изготавливают опасные бритвы. В устройстве ножа используется сила трения, с помощью которой клинок удерживается в открытом состоянии, а именно, хвостовик трется о рукоять в области оси. Открывание ножа происходит с помощью рычага. В закрытом положении этот рычаг немного выступает из рукояти. Следует просто нажать на рычаг, чтобы клинок выдвинулся, а затем вручную его можно открыть окончательно.

В заключение

Выбирая нож, ориентируйтесь не только на конструкцию ножа, но и на металл, качество изготовления, фирму-производителя. Ведь, зачастую, самый сложный замок, но выполненный неумело, будет уступать самому простому замку, изготовленному известной компанией-производителем, гарантирующей его качество и долговечность.

remontavto-moto-velo.blogspot.com

Изготовление складного ножа. — НОЖиК

КАК СДЕЛАТЬ СКЛАДНИК.

Вы решили, наконец, сделать СВОЙ складной нож. Это правильно. Во всяком случае, мне этот процесс доставляет большое удовольствие, а результат вдохновляет на новое творчество. Попробуйте. Жалеть не будете в любом случае. Некто умный сказал однажды: «лучше сделать, и потом жалеть, чем жалеть, что не сделал».

Раз Вы уже решились, значит, у Вас есть какие-то задумки по дизайну.

Предположим, что Вы выбрали линейный замок (Liner Lock), а это один из лучших ножевых замков, если не самый лучший. Он содержит минимум деталей, а значит обладает максимумом надежности.

Немножко истории.

Современный «линейный» замок был изобретен Майклом Уокером в 1981 году. Самое главное, что сделал Майкл, – это создал самостоятельную систему фиксации клинка, имеющую только одну пружину. Пластинчатая пружина замка не только блокирует клинок в открытом положении, но и обеспечивает его надежную фиксацию в закрытом. Кроме того, такой замок позволяет открывать и закрывать нож одной рукой. Это изобретение в полном смысле этого слова изменило облик современного складного ножа. Честь ему за это и хвала.

Сделайте набросок будущей конструкции на бумаге или в каком-нибудь графическом редакторе. Например, получилось так:

После этого я рекомендую вырезать шаблоны лезвия и рукояти из картона, прорезать отверстие под ось и скрепить модель ножа винтом с гайкой. Теперь Вы можете проверить, как закрывается/открывается нож.

Выберите место крепления стопорного штифта и проверьте, не цепляет ли его пятка клинка при складывании.

(Дополнительный видео материал по сопряжению частей ножа)

Выберите форму пятки клинка. Эта часть очень важна для нормального функционирования ножа, ее следует просчитывать с особой внимательностью. Обратите внимание, что опорная часть пятки, которая будет контактировать с пластиной замка, должна иметь скос прядка 7-9° необходимый для «выборки» возможного люфта.

В основе работы линейного замка лежат три точки, образующие треугольник – самую сильную фигуру в природе. Вот эти три точки: поворотный штифт, стопорный штифт и контактная зона опорных плоскостей пятки клинка и стопора (прижимной пластины).

Передача сжимающего усилия от пружины выбирает продольные люфты и приводит всю систему в жесткое напряженное состояние.

Кроме силы бокового давления самого стопора, в конструкции замка нет элементов, которые бы фиксировали клинок в закрытом положении.

По этой причине в стопор дополнительно монтируется небольшой закаленный стальной шарик от подшипника, являющийся фиксатором клинка в закрытом положении. Входя в гнездо сферической формы на пятке клинка этот своеобразный фиксатор, используя усилие изогнутой пластины, удерживает клинок в закрытом положении от самопроизвольного открывания. Правильное расположение этого шарового фиксатора очень важно для функционирования замка.

Отметьте на макете клинка и стопорной пружине это место и проверьте, не «выскакивает» ли шарик за габариты клинка при складывании.

Определите местонахождение винтов, стягивающих между собой плашки. Не забывайте о диаметре головок крепежа, который вы будете использовать для сборки ножа. Не располагайте отверстия слишком близко к краю рукояти. Между плашками может быть помещена проставка, либо поставлены трубчатые стойки – решать Вам.

Ну вот, общая геометрия клинка и плашек определена. Пора переходить к изготовлению ножа.

Прежде всего, выберите материалы.

Для клинка предпочтительна нержавейка, т.к. при попадании влаги внутрь складника ее, влагу, не так просто удалить. Следовательно, если есть чему ржаветь – оно поржавеет.

Если есть термист, способный работать с высокоуглеродистыми легированными нержавейками, то Вам крупно повезло в жизни (на уровне счастья). Если нет, то придется работать на закаленном материале, а это не просто. Для сверления отверстий в каленом металле я использую сверла по керамике и стеклу со стреловидным наконечником.Работать надо жестко, на малых оборотах, но осторожно.Можно выкрошить сверло. И, конечно, следить за нагревом детали. Обязательно часто охлаждать, иначе отпустится.

Придайте нужную форму клинку. Я несколько раз использовал лезвия от ножей Tramontina серии Professional Master. Они чуть дороже обычных кухонников этой фирмы, зато сделаны из Сандвика 12С27 или из 1.4110 от Крупа. Это уже сталь.

Вторая, верхняя, плашка имеет точно такие же размеры (как правило) как и нижняя, но в ней должна быть предусмотрена выемка под отверстие для открывания ножа.

Все сопрягаемые отверстия следует сверлить пакетом. Начинать с отверстий под ось. Не забудьте, что диаметр отверстий под скрепляющие винты в нижней плашке должен быть под резьбу, а в верхней под диаметр винта.Итак, все вырезано и высверлено. Подберите, или сделайте самостоятельно, две шайбы из фторопласта или бронзы, которые будут использоваться в качестве подшипника на оси вращения (складывания) ножа.

Вставьте ось в нижнюю плашку, поставьте стопорный штифт, шайбу, клинок, и сложите будущий нож. Если что-то не сопрягается – подгоните в размер по месту. Делать это надо очень аккуратно и осторожно. Помните Жванецкого: «Одно неосторожное движение: и Вы – отец».

Поздравляю! У Вас получился прекрасный нож. И главное – ВАШ.

С уважением. Metrolog.

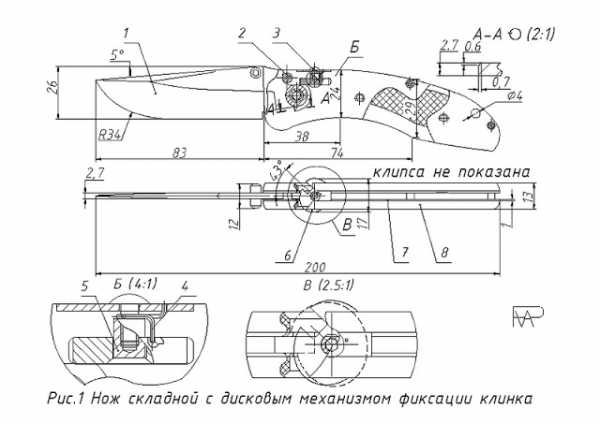

ДЕЛАЕМ СКЛАДНОЙ НОЖСергей Михайловский, г. Харьков Мастер-Нож Изготовление ножа надо начинать с проекта. Первым делом сделать карандашные наброски будущих форм. Когда с формами клинка и рукояти определились — следует перенести этот рисунок в какой-либо векторный редактор. Проектировать взаимное расположение частей механизма вращения и фиксации клинка лучше с помощью компьютера. Как это делается с помощью программы CoreDRAW можно посмотреть тут:

Начинать непосредственно изготовление следует с клинка. Первым делом размечаем место под осевое отверстие. Сверлим его и уже ориентируясь по нему производим дальнейшую разметку клинка. Если поступить наоборот и разметить и вырезать клинок по контуру, а уже затем сверлить отверстие, то в процессе сверления, особенно в каленых заготовках, сверло может увести в сторону и все размеры «уплывут». Перенеся контуры клинка на заготовку начинаем делать клинок. Обтачиваем с помощью «болгарки» и наждака по контуру. Для удобства удержания клинка в процессе выведения спусков сам клинок от заготовки пока не отрезаем и пятку клинка не формируем. Для выведение спусков можно применять различные инструменты: «болгарки», наждаки, плоско-шлифовальные машинки, гриндеры. Я делаю грубую обточку спусков на наждаке и точную на плоско-шлифовальной машинке .

Далее приступаем к изготовлению боковых плашек.

Далее рассверливаем в плашках отверстие под штифт стопора клинка, устанавливаем ось и штифт стопора, устанавливаем клинок и вторую плашку. Переводим клинок в открытое положение и отмечаем на плашке положение пятки клинка, точнее того места куда должен упираться лайнер замка. Далее размечаем лайнер и приступаем к его вырезанию.

Подготовив таким образом притины приступаем к их монтажу на плашки. Способы разные: пайка, склепка, точечная сварка и т.д. Наиболее доступные это пайка и склепка. Для пайки понадобится паяльник, паяльная кислота, припой и источник тепла. В качестве паяльника лучше всего использовать массивный кусок меди, который разогревается в пламени горелки. Паяльная кислота — это соляная кислота, протравленная цинком. В качестве припоя годится ПОС-60, ПОС-90. Перед пайкой необходимо зачистить и облудить места пайки. Зачищается наждачной бумагой, надфилем. После зачистки, места пайки промазываем кислотой, берем, на хорошо разогретый паяльник, кусочек припоя и облуживаем поверхность. В процессе облуживания необходимо следить за тем, чтобы не оставалось пропусков и вся поверхность покрыласт ровным слоем припоя. Качественное облуживание и пайка возможны только при хорошем прогреве деталей. После облуживания хорошо промываем детали в воде с содой, удаляя остатки кислоты. Далее облуженые детали зажимаем в тиски и начинаем прогревать горелкой с разных сторон. Для уменьшения потерь тепла под губки тисков надо проложить термоизолирующий материал, хорошо подходят обломки керамической плитки. По мере прогревания поджимаем тиски пока между деталями не появятся капельки выступившего припоя, после этого нагрев можно прекращать. Пайка правой притины имеет особенности: сначала в плашку впаиваем ось ножа, а затем припаиваем притину, при этом вместо одной из керамических плиток используем кусок трубки бОльшего, чем ось диаметра.

Взято с Мастер-Нож |

www.knifehelp.net

Ножи — всё о ножах: Виды ножей

Наверное, нет человека, который хотя бы раз в день не брал в руки нож с целью просто порезать хлеб или выполнить другие более сложные действия. Именно поэтому нож можно считать одним из самых важных и незаменимых изобретений за всю историю человечества. Первый нож был изобретен еще первобытными людьми, для создания такого приспособления наши предки использовали обточенные камни, ракушки и даже куски вулканического стекла. С помощью такого ножа они охотились, строили себе жилье, готовили пищу и выполняли другие повседневные задачи. По сути, назначение ножа не сильно изменилось, чего не скажешь о его внешнем виде. С развитием прогресса, конструкция и что самое главное материалы для производства ножей постоянно менялись.

Самый простой вариант ножа имеет прямую форму и стационарный клинок. Благодаря тому, что технологии производства приспособлений такого типа не стоят на месте, в наше время ножи могут иметь абсолютно любую форму и назначение. В 19 веке произошел настоящий прорыв в области производства ножей, поскольку был изобретен такой предмет как раскладной нож.

Появлению такого ножа предшествовало то, что очень часто человеку нужно, чтобы нож постоянно был под рукой. Но со стационарными ножами это очень сложно, поскольку носить их при себе не имея специальных чехлов очень проблематично. Помимо того что ношение простого стационарного ножа может вызывать немало трудностей, это еще может быть опасно, поскольку человек рискует пораниться при выполнении резких движений.

Раскладные ножи в свою очередь, в сложенном виде абсолютно безопасны для человека, а благодаря компактным размерам они очень просто вмещаются в кармане или небольшой сумке. Первые ножи такого типа имели примитивный механизм и простой внешний вид. Вращение клинка в таких ножах происходило вокруг точки крепления, которая располагалась на крайней точке рукоятки. Никаких механизмов фиксации на таких ножах не было, поскольку клинок плотно вставлялся в рукоять, но такой принцип фиксации усложнял процесс изволения клинка. В общем, первые варианты складных ножей были удобнее стационарных ножей, но не такие практичные как современные их последователи.

Технические характеристики ножей складного принципа работы

В процессе разработки современных моделей складных ножей, главными целями, которые ставили перед собой производители, являлись обеспечение безопасного ношения ножа в кармане, а также снижение габаритов и общего веса ножа, сохранив при этом рабочие особенности приспособления. На сегодняшний день всех вышеперечисленных целей удалось добиться полностью, более того, удалось существенно расширить функциональные возможности ножей. Благодаря этому виды складных ножей сейчас очень разнообразные и их очень много, самыми распространенными считаются следующие виды такого приспособления:

Но вне зависимости от типа складного ножа, к ним предъявляются одинаковые требования, и только если эти требования выдержаны, такой нож не считается холодным оружием и его можно носить при себе. Первое требование – касается назначения ножа, если нож предназначен для поражения цели, тогда он считается холодным оружием. Помимо этого, холодным оружием считается нож, длина клинка которого превышает 90 миллиметров, а толщина в самом широком месте 2,6 миллиметров. Если нож соответствует показателям холодного оружия, тогда его ношение без надлежащего разрешения запрещено. Помимо функционального назначения, типы складных ножей могут отличаться принципом замка, который необходим для фиксации клинка в рукоятке.

Разновидности замков складных ножей

Замок складного ножа по праву считается одним из главных элементов этого приспособления. Именно от замка зависит удобство в использовании, практичность и безопасность такого ножа. На сегодняшний день существует очень много вариантов фиксаторов и замков, которыми оборудованы складные ножи. Самым распространенным и простым вариантом такого механизма считается тип замка Liner lock, несмотря на высокие показатели надежности, этот замок имеет достаточно простой принцип работы. Главным элементом такого механизма является пружина, именно от того насколько пружина заходит в хвостовик зависит надежность ножа. Если расстояние захода пружины незначительное, тогда нож может складываться даже от легкого нажатия, а это не очень удобно ввиду того, что ножом могут выполняться разные задания.

Разновидностью замка Liner lock является механизм Frame lock, но есть небольшое отличие, так как в этом замке в роли запирающей пластины выступает непосредственно рукоятка ножа, точнее, ее часть. Такой замок отличается надежностью, поскольку деформация пружины практически полностью исключена. Помимо надежности самого фиксатора, человек, удерживая нож, обеспечивает дополнительную фиксацию клинка. Еще одним распространенным механизмом считается замок back lock, его принцип заключается в том, что фиксация клинка происходит под пружинным рычагом со стороны обуха.

Муфтовый замок также считается очень распространенным, поскольку устанавливается на разные виды раскладных ножей. Клинок ножей с таким механизмом фиксируется при помощи специальной поворотной муфты, на которой есть продольный надрез. Повернув муфту до упора, клинок фиксируется в зарытом положении и наоборот, открыв муфту, клинок извлекается из рукоятки. Такой замок отличается простотой, а соответственно и доступной стоимостью, при этом он обеспечивает надежную фиксацию клинка. Штифтовые замки также являются довольно-таки распространенным механизмом складного ножа. Принцип такого замка заключается в веретенообразном штифте, который входя в пазы, фиксирует клинок в одном положении. Особенностью такого механизма является то, что клинок фиксируется не только в закрытом, но и в открытом положении, благодаря чему при использовании такого ножа полностью исключается вероятность случайного закрытия.

Очень удобным и практичным считается кнопочный замок, который в основном используется на складных ножах автоматического типа. Такой механизм также фиксирует клинок в открытом и закрытом положении, но при этом его преимущество заключается в простоте использования, поскольку для открытия ножа достаточно просто нажать на пусковую кнопку. Самым простым, но при этом не менее надежным считается механизм фиксации клинка трением. Такой принцип фиксации клинка является самым старым и, по сути, первым, именно такой механизм имели первые складные ножи. Складные ножи с таким механизмом очень просты в использовании, поскольку клинок удерживается в рукоятке за счет того, что он просто плотно там сжимается. Открыть такой нож очень просто, достаточно немного надавить на рычаг, которые выступает над рукояткой, после чего клинок сдвинется с места, после этого его можно быстро достать руками.

Это далеко не все механизмы и замки складных ножей, но это основные и самые распространенные из них. На самом деле механизмов фиксации клинка складного ножа очень много, более того, разработки новых более усовершенствованных механизмов происходит до сих пор.

Конструктивные особенности складного ножа

Виды автоматических ножей могут иметь разную конструкцию, в частности отличия могут заключаться в наличии дополнительных элементов. Вне зависимости от вида, назначения и функционального назначения складного ножа, главными его элементами являются клинок и рукоятка. В любом ноже, будь это складной или стационарный, основным элементом является клинок. Обусловлено это тем, что именно от особенностей и качества клинка зависят его колющие свойства. Эффективность клинка зависит от многих показателей, а именно:

Клинок складного ножа может быть плоско-выгнутым, пятигранным, стамесочным, с подводом, плоско-вогнутым и плоско-вогнутым с подводом, а также клиновидным. Основным материалом для изготовления клинка любого ножа, в том числе и складного, является нержавеющая высококачественная сталь. Но даже нержавеющая сталь может быть разных марок и обладать разными свойствами, соответственно от качества стали зависит долговечность ножа. Помимо качества самой стали, на качество ножа влияет технология производства, точнее, технология закалки стали. Именно от того насколько правильно закалена сталь, зависит показатель ее прочности и надежности, поэтому даже недорогая, но правильно закаленная сталь по своим особенностям может превосходить дорогой материал.

Помимо этого, клинок складного ножа может обладать разными антикоррозийными особенностями. Поверхность клинка такого ножа может быть хромированной, полированной, вороненой и матированной. Для улучшения антикоррозийных особенностей, поверхность клинка может покрываться специальным защитным слоем. Каждым тип поверхности ножа подходит для моделей определенного назначения, к примеру, для боевых ножей не подходит полированная поверхность клинка, поскольку она сильно блестит на солнце. Конструкция самого клинка также может быть разной, помимо обуха, острия и лезвия, он может иметь флиппер, насечку, штифт, рикассо, дол, фальш-лезвие, пилку и не только. Конструктивные особенности клинка, зависят от назначения и типа складного ножа.

Что касается рукоятки складного ножа, то в большинстве случает, она имеет металлический каркас и накладки, которые могут быть выполнены из разных материалов. Именно на металлический каркас рукоятки устанавливаются замки и фиксирующие механизмы. Рукоятка складного ножа может иметь разное сечение, а именно круглое, овальное и прямоугольное. Что касается формы этого элемента, то она может быть разнообразной:

- прямоугольная;

- клиновидная;

- выпуклая;

- вогнутая;

- вогнуто-выпуклая;

- эргономически-сложная.

От формы и сечения рукоятки зависит удобство использования ножа, в большинстве случаев рукоятки имеют специальные подпальцевые вырезы, которые позволяют плотнее удерживать нож в руке. Накладки для рукоятки складного ножа могут изготавливаться из разных материалов, начиная от дерева и заканчивая металлом. Для выполнения накладок рукоятки, может использоваться натуральная кость, противоударный пластик, каучук, резина и так далее. Но стоит помнить, что материал накладок влияет на удобство и практичность ножа, если накладки будут сильно гладкими, то нож будет выскальзывать из рук, а недостаточная прочность накладок может привести к деформации ножа. Немаловажную роль играет и текстура накладок, считается, что чем структурней накладки на рукоятке ножа, тем удобней он в использовании.

Очень важно чтобы все части складного ножа были выполнены из высококачественных материалов, поскольку от этого зависит его надежность. Именно поэтому при выборе таких приспособлений нужно обращать внимание не только на его внешний вид, но и на качество используемых материалов. Помимо этого, если человек хочет купить складной нож, ему нужно учитывать наличие дополнительных элементов. Ктаким элементам которые могут присутствовать на складном ноже, можно отнести предохранители, которые препятствуют случайному открытию ножа, а также зажим для ношения. Зажим для ношения позволяет носить нож, зафиксировав его на кармане или ремне. Помимо этого, на некоторых складных ножах могут присутствовать специальные элементы, которые расширяют ударные возможности ножа. Наличие дополнительных элементов на рукоятке ножа расширяет его функциональные особенности, а также делает его более практичным.

«Раскладные ножи» прочитали 5124 раз(а)

Почитать ещё:

top-nozhi.ru

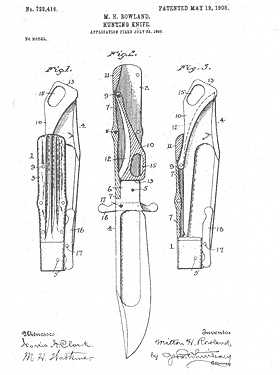

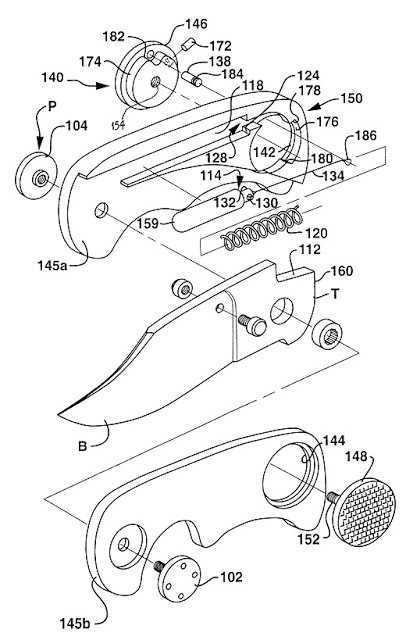

Чертежи в патентах на ножи и мультитулы » Ножи на Knifeinfo.ru

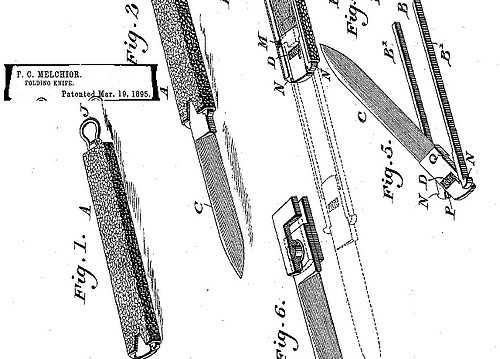

Исследуя интернет я частенько наталкиваюсь на довольно интересные онлайн-сервисы. Конечно, я сразу пытаюсь взглянуть на открытые возможности с ножевой точки зрения 😉 Так было с моим «Поиском по ножевым форумам» на базе Google. Вот и в этот раз, узнав о сервисе Google Patents, я решил поискать интересные патенты связанные с ножевой тематикой.

Кому нужны патенты на ножи?

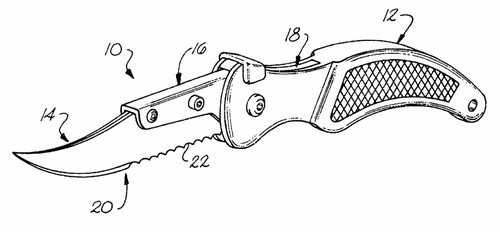

Первая мысль — ножевым мастерам и дизайнерам. В патентах есть подробные чертежи ножей, а это особенно актуально для анализа различных ножевых замков. Например, я ни разу не видел ножей с таким интересным способом извлечения лезвия как на верхнем изображении. Обратите внимание на год выдачи патента — 1895.

Интересно поискать патенты, выданные ножевым компаниям (я нашел Buck knives, Spyderco, Benchmade, Kai U.S.A. Ltd и т.д.) и известным ножевым дизайнерам (Kenneth Onion, Philip Gibbs, Allen Elishewitz и пр.).

Встречаются интересные модели, надо только поискать. Например, со сменными клинками:

или с раскладной рукоятью:

Причем, патентуют не только конструкции ножей и ножевых замков. Например, компания Spyderco запатентовала вот такой рисунок на рукояти:

Интерфейс Google Patents не русифицирован, так что запросы вводите на английском (например: «folding knife«, «fixed knife«)

Если найдёте особенно интересные патенты — оставьте ссылку в комментариях, ладно? 😉

— Реклама —

При строительстве, зачастую необходимо обеспечить проживание рабочих прямо на объекте. Для этой задачи отлично подойдёт блок контейнер, который можно оборудовать и под хозяйственные постройки (медпункт, столовая и т.п.).

Этот пост написал: killger (admin) | Просмотров: | Тэги: Мастерская , нескладной нож , ножи складные , патенты на ножи , производители ножей , чертежи ножей

knifeinfo.ru