Общие сведения об устройстве автомобиля КАмаЗ

Строительные машины и оборудование, справочник

Категория:

Ремонт автомобилей КАмаЗ

Общие сведения об устройстве автомобиля КАмаЗ

Автомобили КамАЗ состоят из большого числа сложных агрегатов, сборочных единиц и деталей. Бортовой автомобиль-тягач Имеет более 1400 сборочных единиц, состоящих из 5000 деталей. Силовой агрегат КамАЗ-740 имеет около 300 сборочных единиц, состоящих из 1400 деталей. Многие сборочные единицы автомобиля изготавливают неразъемными. Автомобиль КамАЗ содержит около 760 сварных сопряжений. Дуговой сваркой получают более 10 м сварных швов, а шовной — 8 м. В кабине, бортах и других сборочных единицах детали крепятся 8000 сварными точками.

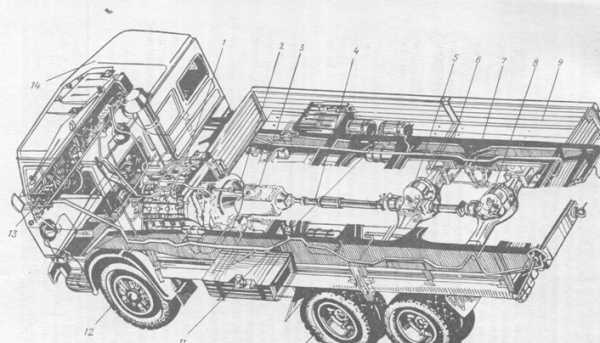

В конструкцию автомобиля входят шасси, двигатель, кабина, платформа с металлическими бортами и основанием. Конструкция автомобиля-тягача КамАЭ-5320 показана на рис. 2.

Источником механической энергии является двигатель, приводящий автомобиль в движение.

Шасси состоит из следующих основных частей: – силовой передачи, необходимой для передачи крутящего момента от двигателя к ведущим колесам автомобиля; – ходовой части, служащей для крепления всех агрегатов и механизмов на раме и обеспечения движения автомобиля; – механизмов управления, обеспечивающих управление движением автомобиля, его торможение и остановку.

Силовая передача автомобиля включает следующие агрегаты и механизмы: сцепление, коробку передач, карданную передачу, главные передачи, дифференциалы, полуоси.

Сцепление предназначено для соединения двигателя с трансмиссией при трогании автомобиля с места и передачи крутящего момента при его движении, отсоединения двигателя от трансмиссий при переключении передач и кратковременной остановке.

Коробка передач обеспечивает изменение крутящего момента на ведущих колесах, изменение скорости движения автомобиля, задний ход автомобиля и отсоединение трансмиссии от двигателя на стоянках при работающем двигателе.

Карданная передача служит для передачи усилия от коробки передач к главной передаче при переменных углах наклона вала.

Главная передача предназначена для повышения тягового усилия на ведущих колесах автомобиля и передачи усилий с ведущего вала на полуоси под углом 90°. Дифференциал с полуосями позволяет при поворотах автомобиля ведущим колесам вращаться с различной частотой вращения.

Главная передача и дифференциал с полуосями, заключенные в кожух, изготовленный из ковкого чугуна, получили название ведущий мост.

Ведущие мосты, обеспечивающие передачу крутящего момента от карданного вала к ведущим колесам, входят в состав тележки автомобиля.

Силовая передача автомобилей высокой проходимости имеет вместо передней оси ведущий и управляемый мосты, а также раздаточную коробку и два карданных вала, передающих крутящий момент от коробки передач к раздаточной коробке и от нее к переднему мосту.

Ходовая часть автомобиля состоит из рамы, колес, передней оси (моста), заднего моста (мостов) и подвески, в которую входят рессоры и амортизаторы. Передний и задние мосты с колесами, соединенные с рамой, образуют тележку автомобиля. Тележка автомобиля может иметь два, три и более трех мостов.

Рис. 2. Общее устройство автомобиля:

1 — двигатель; 2 – сцепление; 3 — коробка передач

Автомобили с двумя мостами, имеющие привод от двигателя на задние колеса, а передние колеса — управляемые, называются автомобилями обычной дорожной проходимости. Такие автомобили обозначаются колесной формулой 4X2. Первая цифра указывает на количество колес на мостах, а вторая — на количество ведущих колес. При этом спаренные шины на мостах считаются одним колесом.

Автомобили с двумя ведущими мостами (передним и задним), т. е. со всеми ведущими колесами, обозначаются колесной формулой 4X4.

Автомобили с тремя мостами, имеющие два задних ведущих моста, т. е. со всеми ведущими колесами на задней тележке, и управляемый только передний мост, называются автомобилями повышенной проходимости и обозначаются колесной формулой 6X4.

Автомобили с тремя ведущими мостами называются автомобилями высокой проходимости и обозначаются колесной формулой 6X6.

Механизм управления состоит из рулевого управления и тормозной системы. Рулевое управление связано с передними колесами и служит для изменения направления движения автомобиля. Оно оборудовано для легкости управления гидроусилителями. Тормозная система обеспечивает уменьшение скорости движения, быструю остановку автомобиля и затормаживание его на месте.

У бортовых автомобилей и самосвалов имеется отдельная кабина для водителя и двух пассажиров, а также платформа для размещения груза. На седельных тягачах вместо платформы устанавливается седельное устройство, предназначенное для буксировки полуприцепа.

Читать далее: Cтарение автомобилей КАмаЗ

Категория: — Ремонт автомобилей КАмаЗ

Главная → Справочник → Статьи → Форум

stroy-technics.ru

Устройство автомобиля КамАЗ

Содержание

1. Кривошипно-шатунный механизм

1.1 Назначение, конструкция и материал поршневых пальцев

1.2 Как фиксируются пальцы от осевых смещений

2. Насос системы охлаждения КамАЗ-740

2.1 Устройство и принцип действия

2.2 Опишите уплотнения вала

2.3 Вычертите схему уплотнения

3. Система смазки ЗМЗ-4062

3.1 Назначение и устройство

3.2 Путь масла от насоса к клапанному узлу ГРМ

3.3 Схема смазки на поперечном разрезе двигателя

4. Карбюратор К-151, система ускорительного насоса

4.1 Назначение и устройство система ускорительного насоса

4.2 Принцип действия системы

4.3 Возможные регулировки системы

5. Стартерная аккумуляторная батарея

5.1 Перечислите основные характеристики батареи

5.2 Емкость батареи и технологические мероприятия на увеличение емкости

Список использованной литературы

1. Кривошипно-шатунный механизм

Кривошипно-шатунный механизм (КШМ) служит для преобразования поступательного движения поршня во вращательное движение коленчатого вала, и наоборот. Детали КШМ делят на две группы, это подвижные и неподвижные детали:

— подвижные: поршень с кольцами, поршневой палец , шатун, колен вал, маховик.

— неподвижные: блок цилиндров — является остовом д.в.с., головка блока, прокладка, поддон (картер).

1.1 Назначение, конструкция и материал поршневых пальцев

Поршневой палец соединяет поршень с верхней головкой шатуна (рис.1).

Поршневой палец служит осью в шарнирном соединении поршня с шатуном и воспринимает, поэтому все передающиеся между ними силовые нагрузки. В четырехтактных двигателях силовые нагрузки на поршневой палец резко изменяются как по величине, так и по направлению, а в двухтактных — только по величине. Однако в обоих случаях поршневые пальцы испытывают ударный характер нагрузки и работают в условиях ограниченной смазки.

а) «стакан» в «стакане» б) поперечный разрез

Рисунок 1 — Одноцилиндровый карбюраторный двигатель внутреннего сгорания

1 — головка цилиндра; 2 — цилиндр; 3 — поршень; 4 — поршневые кольца; 5 — поршневой палец;

6 — шатун; 7 — коленчатый вал; 8 — маховик; 9 — кривошип; 10 — распределительный вал;

11 — кулачок распределительного вала; 12 — рычаг; 13 — клапан; 14 — свеча зажигания

В кривошипном механизме быстроходных двигателей поршневые пальцы должны иметь, возможно, меньшую массу, а по конструктивным соображениям их выполняют с ограниченным поперечным сечением и малыми опорными поверхностями. Это порождает большие напряжения и значительные удельные давления на опорных поверхностях рассматриваемого шарнирного соединения, поэтому поршневой палец должен обладать высокой износостойкостью и одновременно хорошо противостоять действию ударных нагрузок при общей ограниченной массе.

Чтобы удовлетворить этим жестким требованиям, поршневые пальцы изготовляют в виде полого цилиндра с небольшой толщиной стенок одинакового или переменного (при необходимости) сечения по оси (рис. 2) и подвергают их соответствующей термической обработке.

Поршневой палец должен быть прочным, легким и износостойким, так как во время работы подвергается трению и большим механическим нагрузкам, переменным по величине и направлению. Пальцы изготовляют из высококачественной стали в виде пустотелых трубок. Для повышения надежности наружную поверхность пальца цементируют или закаливают, а затем шлифуют и полируют. Материалом для поршневых пальцев служат углеродистые стали марок 15, 20 или 45, а в особенно напряженных двигателях применяют хромистые — 20Х, 40Х, 12ХНЗА и другие легированные стали.

Рисунок 2 — Поршневые пальцы

Пальцы, изготовленные из малоуглеродистых сталей, содержащих до 0,2% углерода, цементируют, т. е. науглероживают поверхностный их слой, и подвергают закаливанию. Пальцы из среднеуглеродистых сталей закаливают, нагревая их поверхностный слой токами высокой частоты. Толщина закаленного слоя составляет 1…1,5 мм, а твердость HRC 55…62.

После такой термической обработки материал пальца с внутренней стороны стенок сохраняет свои вязкие свойства и хорошо сопротивляется ударным нагрузкам, а наружный закаленный слой их приобретает повышенную износостойкость. Пальцы тщательно шлифуют и полируют, с тем, чтобы на рабочей поверхности не оставалось каких-либо рисок или следов обработки, вызывающих концентрацию опасных для прочности местных напряжений.

Чтобы в процессе работы поршневые пальцы не выходили из отверстий бобышек и не могли повредить зеркало цилиндра, их фиксируют в строго заданном положении относительно шатуна или поршня.

В бобышках поршня палец укреплен стопорными кольцами, удерживающими его от осевого смещения. Такой палец называют плавающим, так как он при работе двигателя может повертываться в верхней головке шатуна и бобышках поршня. Плавающие поршневые пальцы равномернее изнашиваются и поэтому долговечнее.

У работающего двигателя поршень из алюминиевого сплава расширяется больше, чем стальной палец, поэтому возможен его стук в бобышках поршня. Для устранения этого явления поршень перед сборкой с шатуном нагревают до 70-80° С, а затем в поршень и шатун вставляют палец. Когда поршень остынет, палец в бобышках окажется закрепленным неподвижно, а верхняя головка шатуна будет иметь угловое смещение относительно неподвижного пальца.

При работе двигателя поршень нагревается и палец получает возможность повертываться вокруг своей оси. Применяют пальцы, запрессованные в верхние головки шатунов (двигатели автомобилей «Жигули»), Такие пальцы могут повертываться только в бобышках поршня.

1.2 Как фиксируются пальцы от осевых смещений?

В современных конструкциях неподвижность пальца относительно головки шатуна достигают путем запрессовки пальца в головку с заданным натягом (например, в двигателях ВАЗ натяг составляет 0,01…0,042 мм при диаметре пальца 22 мм).

При неподвижной фиксации поршневых пальцев в шатуне или бобышках поршня отдельные участки их нагружаются неравномерно, а, следовательно, и неравномерно изнашиваются. Чтобы устранить этот недостаток, применяют так называемые плавающие пальцы, которые фиксируют только от осевого смещения, как показано на рис. 2, а, г.

В процессе работы они могут свободно поворачиваться, как в головке шатуна, так и в бобышках поршня, что способствует более равномерному их износу. В холодном состоянии палец должен плотно без качки входить в отверстие втулки верхней головки шатуна, а по отверстиям в бобышках поршня из алюминиевых сплавов его подбирают с тугой посадкой. Необходимость этого обусловливается разницей в коэффициентах линейного расширения у алюминиевых поршней и стальных пальцев.

Опыт показывает, что в прогретом двигателе зазоры между поршневым пальцем и отверстиями в бобышках и головке шатуна выравниваются. Для облегчения сборки алюминиевые поршни рекомендуется подогревать до 60…80 °С путем погружения в горячую жидкость.

Осевую фиксацию плавающих пальцев осуществляют с помощью стопорных пружинных колец круглого или прямоугольного сечения (рис. 2, а) и реже для этой цели используют грибки из мягкого металла (рис. 2, г).

Стопорные кольца устанавливают в канавках, проточенных для них в отверстиях бобышек, несущих поршневой палец. Из канавок их вынимают с помощью отогнутых внутрь концов или имеющихся у них отверстий (рис. 2, а). Грибки, или заглушки, из мягкого металла (обычно из алюминия) запрессовывают с двух сторон в отверстия поршневого пальца.

При осевом перемещении грибки поршневого пальца соприкасаются с зеркалом цилиндра, но не разрушают стенок. Поршневые пальцы двухтактных двигателей с торцов закрываются иногда заглушками, предотвращающими возможное перетекание газов между впускными и выпускными окнами. От осевого перемещения пальцы в этих двигателях фиксируют стопорными кольцами (рис. 2, д).

Таким образом, поршневые пальцы изготовлены из хромоникелевой стали в виде пустотелых цилиндрических стержней и упрочнены цементацией и закалкой. Осевое перемещение пальца в поршне ограничено стопорными кольцами.

2. Насос системы охлаждения КамАЗ-740.10

2.1 Устройство и принцип действия

В систему охлаждения КамАЗ-740 (рис.3) входят водяные рубашки блока и головок 26 цилиндров, водяной насос 27, радиатор 4, вентилятор 30 с гидромуфтой 5, жалюзи 3, два термостата 10, расширительный бачок 18, соединительные трубопроводы, шланги, клиноременная передача привода насоса, сливные краны или пробки, датчик температуры охлаждающей жидкости и другие детали.

Рисунок 3 — Система охлаждения двигателя автомобиля КамАЗ

Водяной насос (рис.4) центробежного типа служит для создания принудительной циркуляции охлаждающей жидкости в системе охлаждения. Водяной насос дизеля КамАЗ-740 закреплен на передней части блока цилиндров с левой стороны и приводится в действие клиноременной передачей от шкива коленчатого вала.

Принцип действия водяного насоса состоит в следующем. При вращении крыльчатки жидкость, поступающая из подводящего патрубка к центру крыльчатки, отбрасывается центробежной силой к стенкам корпуса, откуда вытесняется в рубашку охлаждения через отводящий патрубок.

Рисунок 4 — Водяной насос КамАЗ-740

1 — пылеотражатель; 2 — стопорное кольцо; 3 и 4 — шарикоподшипники; 5 — водоотражатель;

mirznanii.com

Общее устройство и техническая характеристика двигателей КамАЗ-5320, КамАЗ-4310 и Урал-4320

Строительные машины и оборудование, справочник

Категория:

Автомобили Камаз Урал

Общее устройство и техническая характеристика двигателей КамАЗ-5320, КамАЗ-4310 и Урал-4320

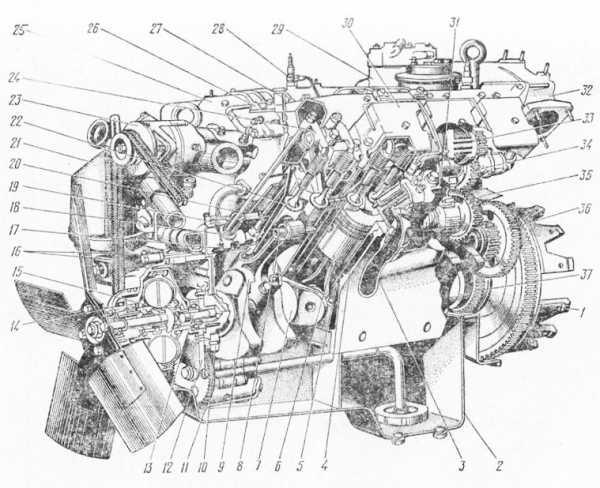

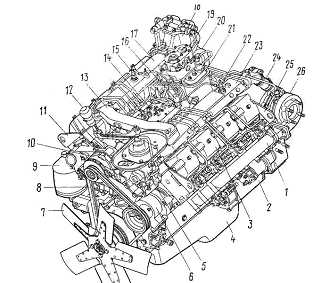

Двигатели автомобилей КамАЗ-5320, КамАЗ-4310 и Урал-4320 в основном идентичны по конструкции и представляют собой однотипный восьмицилиндровый V-образный четырехтактный дизель модели 740 с жидкостным охлаждением.

Некоторые конструктивные изменения по размещению агрегатов и узлов систем двигателя, установленного на автомобиле Урал-4320, вызваны компоновочными соображениями.

Устройство двигателя автомобилей КамАЗ-5320 и КамАЗ-4310 представлено на рис. 2.1, 2.2; устройство двигателя автомобиля Урал-4320 — на рис. 2.3.

Блок цилиндров двигателя отлит из чугуна как одно целое с верхней частью картера и снизу закрыт штампованным масляным поддоном. В расточках полублоков установлены гильзы цилиндров «мокрого» типа. Сверху гильзы закрыты отдельными на каждый цилиндр головками. Механизм газораспределения верхнеклапанный. В средней части развала блока между рядами цилиндров установлен распределительный вал, в нижней части блока — коленчатый вал.

В двигателе автомобилей КамАЭ-5320 и КамАЗ-4310 (см. рис. 2.1, 2.2) в передней части блока цилиндров соосно с коленчатым валом установлена гидромуфта привода вентилятора. С правой стороны блока крепятся фильтр центробежной очистки масла, два масляных фильтра тонкой очистки, маслозаливная горловина и щуп для контроля уровня масла в поддоне. С левой стороны нижней части блока установлен электростартер.

С наружной стороны боковых поверхностей головок цилиндров крепятся выпускные трубопроводы, с внутренней стороны — впускные трубопроводы и водоотводящие трубы. Сверху к впускным трубам крепятся два фильтра тонкой очистки топлива. На передних концах водоотводящих труб установлены термостаты системы охлаждения двигателя.

В развале блока цилиндров размещены топливный насос высокого давления, компрессор и насос гидроусилителя руля.

Основные конструктивные отличия двигателя автомобиля Урал-4320 вызваны размещением вентилятора с гидромуфтой и воздушного фильтра. Вентилятор с гидромуфтой размещен в верхней части двигателя, фильтр — в подкапотном пространстве на соединительном патрубке впускных трубопроводов. В связи с этим появились изменения в конструкции привода гидромуфты, корпуса и заборного трубопровода воздушного фильтра. Привод гидромуфты обеспечивается ременной передачей от шкива коленчатого вала.

Рис. 2.1. Устройство двигателя модели 740 автомобилей КамАЭ-5320 и КамАЗ-4310 (продольный разрез):

1 — маховик; 2 — масляный поддон картера; 3 — выпускной коллектор: 4 — блок цилиндров; 5— гильза цилиндра; 6 — поршень; 7 — коленчатый вал; 8 — поршневой палец; 9— шатун; 10 — крышка первой опоры коленчатого вала; 11 — масляный насос; 12 — передний вынос-Ной противовес коленчатого вала; 13 — валик привода гидромуфты; 14 — шкив привода генератора; 15 — гидромуфта; 16 — ремни привода генератора и водяного насоса; 17 — распределительный вал; 18 — толкатель; 19 — включатель гидромуфты: 20 — штанга толкателя; 21 — фильтр центробежной очистки масла; 2’2 — впускной клапан; 23 — генератор: 24 — коромысло клапана; 23 — правый впускной коллектор; 26 — топливный нэсос высокого давления; 27 — ручной топливоподкачивающий иасос; 28 — свеча электрофакелького подогрегате-ля; 29 — компрессор: 30 — крышка головки цилиндра; 31 — головка цилиндра; 32 — соединительный патрубок впускных коллекторов; 33— насос гидроусилителя руля; 34 — шестерня привода топливного насоса высокого давления; 35 — Шестерня распределительного вала; 36 — блок промежуточных Шестерен; 37 — ведущая шестерня коленчатого вала

Рис. 2.2. Устройство двигателя модели 740 автомобилей КамАЭ-5320 и КамАЗ-4310 (поперечный разрез):

1 — масляный насос; 2 — фильтр полнопоточный очистки масла; 3 — противовес коленчато» го вала; 4 — шатун; 5 — распределительный вал; 6 — поршневой палец; 7 —поршень; « — форсунка; 9 — фильтр тонкой очистки топлива; 10— компрессор; И — бачок гидроуснлн» теля руля; 12 — ручной топливоподкачнвающий насос

Изменена также конструкция поддона картера двигателя, размещение и крепление маслоприемника насоса.

Конструктивные отличия по системам двигателя изложены ниже.

Рис. 2.3. Устройство двигателя модели 740 автомобиля Урал-4320 (продольный разрез):

1 — маслоприемник; 2 —масляный насос; 3 — шкив коленчатого вала; 4 — гидромуфта; 5 — шкив привода гидромуфты с вентилятором; 6 — воздухоочиститель

Основные конструктивные данные и параметры дизеля модели 740 приведены в технической характеристике, закономерности изменения основных показателей двигателя в функции от частоты вращения коленчатого вала — на скоростной характеристике.

Высокая литровая мощность и низкий удельный расход топлива достигнуты форсированием двигателя по частоте вращения, применением совершенного смесеобразования, высокой степени сжатия и использованием тороидальной камеры сгорания.

Трудоемкость технического обслуживания двигателя в процессе эксплуатации значительно снижена благодаря применению закры той системы охлаждения с всесезонной специальной охлаждающей жидкостью, высококачественных моторных масел, эффективных двухступенчатого воздухоочистителя сухого типа, топливных и масляных фильтров.

Высокие пусковые качества двигателя при низких температурах обеспечены в результате применения аккумуляторных батарей повышенной емкости, мощного стартера, маловязкого моторного масла и предпускового подогрева двигателя.

Применение автоматической гидромуфты привода вентилятора и двух термостатов в системе охлаждения, эффективная очистка масла, топлива и воздуха обеспечивают высокую износостойкость деталей и узлов двигателя.

Двигатель состоит из кривошипно-шатунного механизма и механизма газораспределения, систем смазки, охлаждения, подогрева, питания топливом, воздухом и выпуска отработавших газов.

Читать далее: Устройство кривошипно-шатунного механизма КамАЗ-5320, КамАЗ-4310 и Урал-4320

Категория: — Автомобили Камаз Урал

Главная → Справочник → Статьи → Форум

stroy-technics.ru

Ремонт автомобилей КамАЗ

Строительные машины и оборудование, справочник

Наш поиск

Ремонт автомобилей КамАЗ

Ремонт КАмаЗ

Cтарение автомобилей КАмаЗ

Автомобили, выпускаемые ПО КамАЗ

Возможные неисправности кабин КАмаЗа и способы их устранения

Восстановление гильз цилиндров КАмаЗ

Восстановление деталей газораспределительного механизма КАмаЗа

Восстановление деталей дополнительными ремонтными деталями

Восстановление деталей обработкой давлением

Восстановление деталей пластинированием

Восстановление деталей под ремонтный размер механической обработкой резанием

Восстановление деталей полимерными материалами

Восстановление деталей шатунно-поршневой группы автомобиля КАмаЗ

Восстановление деталей электролитическим осаждением металла

Восстановление изношенных деталей под номинальный размер наплавкой металла

Восстановление коленчатых валов КАмаЗа

Восстановление маховиков КАмаЗа

Восстановление целостности деталей автомобиля КАмаЗ сваркой

Дефектация деталей КАмаЗ

Замена вкладышей после восстановления коленчатого вала

Заправка автомобилей КАмаЗ ГСМ перед обкаткой

Зарядка аккумуляторных батарей КАмаЗ

Камское объединение по производству большегрузных автомобилей

Капитальный ремонт генераторов КАмаЗа

Капитальный ремонт коробок передач КАмаЗа

Капитальный ремонт стартеров КАмаЗа

Капитальный ремонт сцеплений КАмаЗа

Классификация способов восстановления деталей автомобиля КАмаЗ

Конструктивные особенности аккумуляторных батарей КАмаЗа и возможные их неисправности

Конструктивные особенности и характеристика двигателя КамАЗ-740

Конструктивные особенности коробок передач автомобилей КамАЗ

Конструктивные особенности механизмов управления автомобилей КАмаЗ

Конструктивные особенности сцепления автомобилей КамАЗ и его возможные неисправности

Конструктивные особенности электрооборудования автомобилей КАмаЗ

Лазерная обработка деталей

Методы сборки автомобилей КАмаЗ

Механическая обработка и ее особенности при восстановлении деталей КАмаЗ

Мойка и очистка деталей КАмаЗ

Неисправности двигателей КАмаЗ

Неисправности тормозных систем автомобиля КАмаЗ

Обкатка автомобилей КАмаЗ

Обкатка автомобилей КАмаЗ, периодичность их технического обслуживания

Общие сведения об устройстве автомобиля КАмаЗ

Окрашивание и сушка кабин КАмаЗа

Организация капитального ремонта двигателей и агрегатов КАмаЗ на авторемонтных предприятиях

Организация текущего ремонта автомобилей КАмаЗ на автотранспортных предприятиях

Основные термины и определения по ремонту машин КАмаЗ

Особенности конструкции и ремонт газодизельной системы питания двигателей КамАЗ-740.10

Охрана труда при выполнении сборочных работ

Подготовка аккумуляторных батарей КАмаЗа к работе

Подготовка поверхности кабин КАмаЗа к окрашиванию

Порядок сдачи двигателей и агрегатов КАмаЗ в капитальный ремонт

Правила эксплуатации автомобилей КАмаЗ после ремонта

Приемка двигателей КАмаЗ после обкатки

Приработка и испытание двигателей КАмаЗ

Разборка аккумуляторных батарей КАмаЗА и ремонт их составных частей

Разборка двигателей и агрегатов КАмаЗ

Разборка и дефектация агрегатов электрооборудования КАмаЗа

Ремонт блока цилиндров двигателя КАмаЗ

Ремонт ведущих мостов КАмаЗа

Ремонт дополнительного оборудования автомобилей-тягачей КАмаЗ-4310

Ремонт карданной передачи КАмаЗа

Ремонт колес и ступиц автомобиля КАмаЗ

Ремонт передней и задней подвесок автомобиля КАмаЗ

Ремонт передней оси и рулевого привода автомобиля КАмаЗ

Ремонт приборов системы освещения КАмаЗ

Ремонт приборов системы охлаждения двигателя КАмаЗа

Ремонт приборов системы питания двигателя

Ремонт приборов системы смазки двигателя КАмаЗа

Ремонт рамы КАмаЗа

Ремонт рулевого управления КАмаЗа

Ремонт самосвальных установок КАмаЗа

Ремонт составных частей кабины КАмаЗа

Ремонт тормозных механизмов КАмаЗа

Ремонт шин автомобиля КАмаЗ

Сборка аккумуляторных батарей КАмаЗа

Системы, виды и методы ремонта автомобиля КАмаЗ

Текущий ремонт двигателей КАмаЗ

Текущий ремонт коробок передач КАмаЗа

Текущий ремонт сцеплений

Техника безопасности при приготовлении электролита и зарядке аккумуляторных батарей

Технологический процесс капитального ремонта агрегатов трансмиссии

Технологический процесс ремонта изделий

Технология капитального ремонта двигателей КАмаЗ

Технология сборки автомобилей КАмаЗ

Устройство и эксплуатация автомобилей КАмаЗ 4310

Cистема регулирования давления воздуха в шинах

Cтояночная тормозная система Камаз 4310

Аккумуляторные батареи Камаз 4310

Возможные неисправности системы питания и способы их устранения

Генератор и регулятор напряжения Камаз 4310

Гидравлический подъемник запасного колеса Камаз 4310

Главная передача заднего моста

Главная передача Камаз 4310

Главная передача переднего моста

Грузовая платформа Камаз 4310

Детали механизма газораспределения Камаз 4310

Задняя подвеска Камаз 4310

Инструмент и принадлежности Камаз 4310

Кинематическое следящее действие гидроусилителя

Клапанные механизмы Камаз 4310

Колесный движитель Камаз 4310

Конструктивные особенности и компоновка автомобиля Камаз 4310

Контрольно-измерительные приборы Камаз 4310

Контуры привода тормозных механизмов Камаз 4310

Лебедка Камаз 4310

Механизм газораспределения Камаз 4310

Механизм сцепления Камаз 4310

Назначение и общее устройство коробки передач

Назначение и общее устройство кривошипно-шатунного механизма Камаз 4310

Назначение, техническая характеристика, общее устройство и работа смазочной системы

Назначение, техническая характеристика, общее устройство системы охлаждения и ее работа

Назначение, устройство и работа системы выпуска отработавших газов

Назначение, устройство и работа системы питания воздухом

Назначение, устройство и работа системы питания топливом

Назначение, характеристика и общее устройство карданной передачи

Неисправности и техническое обслуживание кривошипно-шатунного механизма Камаз 4310

Неисправности и техническое обслуживание механизма газораспределения Камаз 4310

Неисправности смазочной системы и способы их устранения

Неисправности электрооборудования Камаз 4310 и способы устранения

Неподвижные детали кривошипно-шатунного механизма Камаз 4310

Обкатка Камаз 4310

Опрокидывание кабины Камаз 4310

Освещени Камаз 4310

Оси Камаз 4310

Особенности вождения Камаз 4310

Отопление и вентиляция Камаз 4310

Передняя подвеска Камаз 4310

Подвижные детали кривошипно-шатунного механизма Камаз 4310

Подготовка к эксплуатации Камаз 4310

Полуоси Камаз 4310

Полуоси переднего ведущего моста Камаз 4310

Предпусковой подогреватель Камаз 4310

Приборы первого и второго контуров Камаз 4310

Приборы питания сжатым воздухом

Приборы управления тормозами прицепа с однопроводным приводом

Привод рабочей тормозной системы

Привод управления механизмом сцепления Камаз 4310

Привод управления раздаточной коробкой и межосевым дифференциалом

Принцип работы четырехтактного дизеля Камаз 4310

Пружинные энергоаккумуляторы Камаз 4310

Пуск двигателя при низких температурах окружающей среды

Пуск и останов двигателя Камаз 4310

Работа вспомогательной тормозной системы

Работа гидроусилителя Камаз 4310

Работа гидроусилителя при отказе масляного насоса

Работа гидроусилителя при разрыве шины управляемого колеса

Работа двигателей при низких температурах окружающей среды

Работа дифференциала

Работа дифференциала Камаз 4310

Работа карданной передачи Камаз 4310

Работа коробки передач

Работа механизма газораспределения Камаз 4310

Работа раздаточной коробки Камаз 4310

Работа стояночной тормозной системы Камаз 4310

Работа сцепления Камаз 4310

Рабочая тормозная система Камаз 4310

Раздаточная коробка Камаз 4310

Рама Камаз 4310

Регулировка подшипников главной передачи и межколесного дифференциала

Рулевое управление Камаз 4310

Рулевой механизм Камаз 4310

Рулевой привод Камаз 4310

Сигнализация Камаз 4310

Силовое следящее действие гидроусилителя

Система дополнительного электрооборудования и очистки ветровых стекол Камаз 4310

Система питания Камаз 4310

Система электрического пуска двигателя Камаз 4310

Система электроснабжения Камаз 4310

Техническое обслуживание автомобилей Камаз 4310

Техническое обслуживание акб Камаз 4310

Техническое обслуживание главной передачи

Техническое обслуживание и правила эксплуатации вспомогательной тормозной системы

Техническое обслуживание карданной передачи Камаз 4310

Техническое обслуживание коробки передач

Техническое обслуживание рабочей тормозной системы

Техническое обслуживание раздаточной коробки Камаз 4310

Техническое обслуживание рулевого управления

Техническое обслуживание системы охлаждения Камаз 4310

Техническое обслуживание системы питания воздухом

Техническое обслуживание системы питания топливом

Техническое обслуживание смазочной системы Камаз 4310

Техническое обслуживание специального оборудования Камаз 4310

Техническое обслуживание стояночной тормозной системы Камаз

Техническое обслуживание сцепления Камаз 4310

Техническое обслуживание ходовой части Камаз 4310

Автомобили КамАЗ-5320, КамАЗ-4310, Урал-4320

Cистема освещения и сигнализации автомобилей

Cистема питания двигателя воздухом

Cистема питания двигателя топливом

Буксировка автомобилей КамАЗ

Возможные неисправности дополнительного оборудования

Возможные неисправности карданной передачи

Возможные неисправности коробок передач и их приводов

Возможные неисправности механизмов ведущих мостов

Возможные неисправности раздаточной коробки и приводов управления

Возможные неисправности рулевого управления

Возможные неисправности сцепления и его привода

Карданный привод ведущих управляемых колес переднего моста автомобилей Урал-4320 и КамАЗ-4310

Коммутационная аппаратура автомобилей

Контрольно-измерительные приборы автомобилей

Коробка передач автомобилей Урал-4320 и КамАЗ-4310

Меры безопасности при технических обслуживаниях и ремонте автомобилей

Назначение и общая характеристика рулевых управлений автомобилей КамАЗ-5320, КамАЗ-4310 и Урал-4320

Назначение и общая характеристика системы охлаждения двигателей

Назначение и общая характеристика ходовой части

Назначение и общая характеристика электрооборудования

Назначение и общее устройство пневматического привода тормозов

Назначение и устройство платформы автомобилей КамАЗ

Назначение и устройство платформы автомобиля Урал-4320

Назначение карданной передачи

Назначение коробки передач

Назначение механизмов ведущего моста

Назначение раздаточной коробки

Назначение, характеристика, устройство и работа дополнительного оборудования

Общая схема и основные механизмы трансмиссии

Общее устройство и техническая характеристика двигателей КамАЗ-5320, КамАЗ-4310 и Урал-4320

Органы управления и контрольно-измерительные приборы автомобиля КамАЗ-4310

Органы управления и контрольно-измерительные приборы автомобиля КамАЗ-5320

Органы управления и контрольно-измерительные приборы автомобиля Урал-4320

Основные регулировки главной передачи и дифференциала

Основные регулировки коробок передач и их приводов

Основные регулировки раздаточной коробки и привода управления

Основные регулировки рулевых управлении

Основные регулировки системы освещения

Основные регулировки ходовой части

Основные типы и назначение тормозных систем

Особенности вождения автомобилей КамАЗ-5320, Камаз-5380 и Урал 4320

Перечень работ, выполняемых при техническом обслуживании

Периодичность проведения технического обслуживания автомобиля и требования к автомобилю после обслуживания

Потребители электрической энергии — стартер

Правила пользования тормозами автомобилей

Работа пневматического привода тормозов

Регулировка дополнительного оборудования

Регулировка кабины автомобилей

Регулировка сцепления и его привода

Регулировка тормозных систем

Система обеспечения пуска двигателя при низких температурах

Система смазки двигателей КамАЗ-5320, КамАЗ-4310 и Урал-4320

Технические характеристики автомобиля КамАЗ-4310 и его модификаций

Технические характеристики автомобиля КамАЗ-5320 и его модификации

Технические характеристики автомобиля Урал-4320 и его модификаций

Техническое обслуживание аккумуляторных батарей

Техническое обслуживание генераторной установки

Техническое обслуживание дополнительного оборудования

Техническое обслуживание и правила использования предпускового подогревателя

Техническое обслуживание карданной передачи

Техническое обслуживание коробок передач и их приводов управления

Техническое обслуживание кривошипно-шатунного механизма КамАЗ-5320, КамАЗ-4310 и Урал-4320

Техническое обслуживание рулевых управлении

Техническое обслуживание световой и звуковой сигнализации

Техническое обслуживание системы питания двигателя воздухом

Техническое обслуживание системы смазки КамАЗ-5320, КамАЗ-4310 и Урал-4320

Техническое обслуживание стартера

Техническое обслуживание сцепления и его привода

Техническое обслуживание ходовой части автомобилей

Техническое обслуживание электрофакельного подогревателя

Тормозные механизмы автомобилей

Тормозные системы автомобиля КамАЗ-4310

Тормозные системы автомобиля КамАЗ-5320

Управление делителем передач автомобиля КамАЗ-5320

Устройство и работа генератора

Устройство и работа главных передач и межколесных дифференциалов ведущих мостов автомобиля КамАЗ-4310

Устройство и работа главных передач и межколесных дифференциалов ведущих мостов автомобиля КамАЗ-5320

Устройство и работа главных передач и межколесных дифференциалов ведущих мостов автомобиля Урал-4320

Устройство и работа карданной передачи

Устройство и работа межосевого дифференциала автомобиля КамАЗ-5320

Устройство и работа предпускового подогревателя двигателя автомобилей КамАЗ-5320 и КамАЗ-4310

Устройство и работа предпускового подогревателя двигателя автомобиля Урал-4320

Устройство и работа приборов вспомогательной тормозной системы

Устройство и работа приборов привода тормозов прицепа

Устройство и работа приборов привода тормозов рабочей тормозной системы

Устройство и работа приборов привода тормозов стояночной и запасной тормозных систем

Устройство и работа приборов системы питания пневматического привода тормозов сжатым воздухом

Устройство и работа привода сцепления автомобилей КамАЗ-5320 и КамАЗ-4510

Устройство и работа рабочей тормозной системы

Устройство и работа раздаточной коробки автомобиля Урал-4320

Устройство и работа рулевого управления автомобилей КамАЗ-5320, КамАЗ-4310

Устройство и работа рулевого управления автомобиля Урал-4320

Устройство и работа системы охлаждения двигателя автомобилей КамАЭ-5320 и КамАЗ-4310

Устройство и работа системы охлаждения двигателя автомобиля Урал-4320

Устройство и работа системы питания топливом

Устройство и работа системы смазки двигателя КамАЗ-5320, КамАЗ-4310 и Урал-4320

Устройство и работа сцепления автомобилей КамАЗ-5320 и КамАЗ-4310

Устройство и работа сцепления и привода сцепления автомобиля Урал-4320

Устройство и работа электрофакельного подогревателя

Устройство колесного движителя

Устройство кривошипно-шатунного механизма КамАЗ-5320, КамАЗ-4310 и Урал-4320

Устройство механизма газораспределения КамАЗ-5320, КамАЗ-4310 и Урал-4320

Устройство мостов автомобилей

Устройство подвески автомобилей КамАЗ-5320, КамАЗ-4310 и Урал-4320

Устройство рамы

Устройство стояночной тормозной системы

Устройство, работа и управление раздаточной коробки автомобиля Камаз-4310

Характеристика и устройство кабины автомобилей КамАЗ-5320 и КамАЗ-4310

Характеристика и устройство кабины автомобиля Урал-4320

stroy-technics.ru

КамАЗ-5320 технические характеристики, устройство, двигатель, цена

КамАЗ-5320 является одним из первых представителей в линейке грузовых автомобилей от Камского завода. Массивный бортовой тягач используется для работы с прицепными компонентами ГКБ-8385. Его предназначение – выполнение транспортировочных процессов в строительной отрасли и практически во всех сферах промышленной и хозяйственной деятельности.

Выпуск КамАЗа-5320 стартовал в 1968-ом году. Долгое время Камский автозавод не решался на рестайлинг модели. Небольшие косметические изменения в грузовике произошли лишь в 2000-ом году.

П ри рассмотрении технических параметров автомобиля становится ясно, что КамАЗ-5320 отлично подходит для дальней и ближней транспортировки грузов. Тягач одинаково уверенно себя чувствует на городских дорогах и на междугородних трассах. Машина приспособлена к российским условиям и легко заводится даже при сильных морозах.

ри рассмотрении технических параметров автомобиля становится ясно, что КамАЗ-5320 отлично подходит для дальней и ближней транспортировки грузов. Тягач одинаково уверенно себя чувствует на городских дорогах и на междугородних трассах. Машина приспособлена к российским условиям и легко заводится даже при сильных морозах.

Модель экспортировалась в 40 мировых государств, заслужив популярность не только на отечественном рынке, хотя изначально она создавалась именно для внутренних потребителей.

КамАЗ-5320 представляет собой грузовой тягач бортового типа, который нередко используется в качестве автопоезда для транспортировки различных грузов. Автомобиль известен еще и тем, что на его базе было построено множество моделей для перевозки среднетоннажных грузов.

Среди них:

- базовая бортовая модель 4325;

- грузовая машина 53212;

- седельный тягач 5401;

- удлиненный тягач 5325;

- самосвал 551.

Технические характеристики

Габаритные размеры КамАЗа-5320 (длина – 7435 мм, высота – 3350 мм, ширина – 2500 мм) позволяют перевозить довольно массивные грузы. Тягач может эксплуатироваться с загруженностью 8000 кг (45% – на переднюю ось, 55% – на заднюю ось) и дополнительным прицепом в 8000 кг. Колесная база автомобиля составляет 3190 мм, а минимальный радиус поворота – 9300 мм.

Масса самого тягача равняется 7080 кг. Максимальная загрузка и прицеп увеличивают данный показатель до 26500 кг. Угол преодолеваемого подъема у автомобиля составляет 30%.

Выбег грузовика с 50 км/час равняется 700 м, а тормозной путь на скорости 60 км/час – 36,7 м. Максимальная скорость автомобиля составляет 80 км/час.

Расход Топлива КамАЗа-5320

gruzovo.com

Ремонт КамАЗ. Устройство автомобилей КамАЗ в вопросах и ответах. Ремонт КамАЗ. Схемы и иллюстрации

ДВИГАТЕЛЬ

На автомобили КАМАЗ устанавливаются двигатели моделей КАМАЗ-740.10; КАМАЗ-7403.10 или КамАЗ-740.11-240.

Особенности конструкции, технического обслуживания и ремонта двигателей КАМАЗ-740.10 и КАМАЗ-7403.10 изложены в настоящем руководстве.

Особенности конструкции, технического обслуживания и ремонта двигателей КАМАЗ-740.11-240 изложены в руководстве по эксплуатации 740.11-3902006.

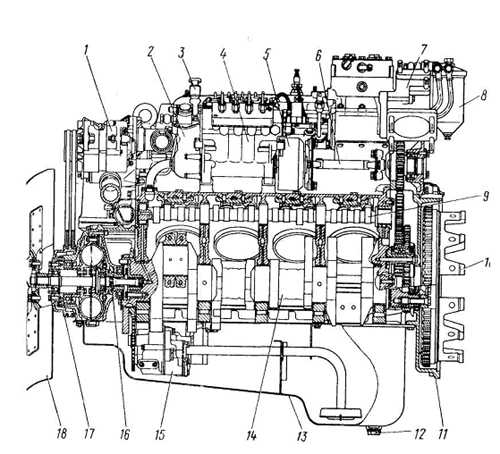

Рис. 1. Продольный разрез двигателя КамАЗ-740.10: 1 — генератор; 2 — насос топливный низкого давления; 3 — насос топливоподкачивающий ручной; 4 — насос топливный высокого давления; 5 — муфта автоматическая опережения впрыскивания топлива; 6-полумуфта ведущая привода топливного насоса высокого давления; 7-патрубок соединительный впускных воздухопроводов; 8 — фильтр тонкой очистки топлива; 9 — вал кулачковый; 10 -маховик; 11 — картер маховика; 12-пробка сливная; 13-картер двигателя; 14-вал коленчатый; 15 — насос масляный; 16 — валик привода ведущей части гидромуфты; 17 — шкив привода генератора; 18-крыльчатка вентилятора

Рис. 2. Поперечный разрез двигателя КамАЗ-740.10: 1 — фильтр полнопоточный очистки масла; 2 — горловина маслозаливная; 3 -указатель уровня масла; 4 — фильтр центробежный масляный; 5 -коробка термостатов; 6 — рым-болт передний; 7 — компрессор; 8 -насос гидроусилителя рулевого управления; 9 — рым-болт задний; 10 — труба водяная левая; 11 — свеча факельная; 12- воздухопровод впускной левый; 13 — форсунка; 14 — скоба крепления форсунки; 15 — патрубок выпускного коллектора; 16 — коллектор выпускной

Рис. 3. Двигатель КамАЗ-7403.10 с турбонаддувом: 1 — коллектор выпускной; 2 — стартер; 3 — крышка головки цилиндра; 4 — картер масляный; 5 -кронштейн рычага переключения передач; 6 — насос водяной; 7 — крыльчатка вентилятора; 5 — ремни привода; 9 -фильтр центробежный масляный; 10 -генератор; 11, 25 — кронштейны; 12-рычаг переключения передач; 13 -патрубок объединительный; 14 — крышка регулятора топливного насоса высокого давления; 15, 22 — свечи факельные; 16 — клапан электромагнитный; 17, 23 — коллекторы впускные; 18 -фильтр тонкой очистки топлива; 19 -компрессор; 20,26 — турбокомпрессоры; 21 — бачок насоса гидроусилителя рулевого управления; 24 — патрубок

Двигатели КАМАЗ-740.10 и КАМАЗ-7403.10 имеют следующие конструктивные особенности:

—поршни, отлитые из высококремнистого алюминиевого сплава, с чугунной упрочняющей вставкой под верхнее компрессионное кольцо и коллоидно-графитным приработочным покрытием юбки;

—гильзы цилиндров, объемно закаленные и обработанные плосковершинным хонингованием;

—поршневые кольца с хромовым и молибденовым покрытием боковых поверхностей;

—трехслойные тонкостенные сталебронзовые вкладыши коренных и шатунных подшипников;

—закрытую систему охлаждения, заполняемую низкозамерзающей охлаждающей жидкостью, с автомати

ческим регулированием температурного режима,гидромуфтой привода вентилятора и термостатами;

—высокоэффективную фильтрацию масла, топлива и воздуха бумажными фильтрующими элементами;

—электрофакельное устройство подогрева воздуха, обеспечивающее надежный пуск двигателя при

отрицательных температурах окружающего воздуха до минус 25 С.

Рис. 4. Схема нумерации и порядок работы цилиндров:

1…8 — цилиндры; I — правый ряд; II — левый ряд

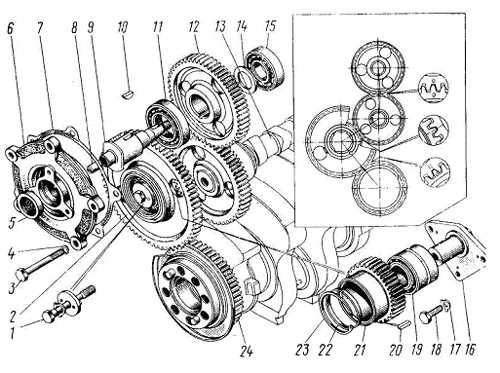

БЛОК ЦИЛИНДРОВ И ПРИВОД АГРЕГАТОВ

Блок цилиндров отлит из легированного серого чугуна заодно с верхней частью картера. Картерная часть блока связана с крышками коренных опор поперечными болтами-стяжками, что придает прочность конструкции. Для увеличения продольной жесткости наружные стенки блока выполнены криволинейными. Бобышки болтов крепления головок цилиндров представляют собой приливы на поперечных стенках, образующих водяную рубашку блока.

Левый ряд цилиндров смещен относительно правого вперед на 29,5 мм, что вызвано установкой на одной кривошипной шейке коленчатого вала двух шатунов.

Спереди к блоку крепится крышка, закрывающая гидромуфту привода вентилятора, сзади — картер маховика, который служит крышкой механизма привода агрегатов, расположенного на заднем торце блока.

Гильзы цилиндров «мокрого» типа легкосъемные, изготовлены из специального чугуна, объемно закалены для повышения износостойкости.

Зеркало гильзы обработано плосковершинным хонингованием для получения сетки впадин и площадок под углом к оси гильзы. Такая обработка способствует удержанию масла во впадинах и лучшей прирабатываемости гильзы.

В соединении гильза — блок цилиндров водяная полость уплотнена резиновыми кольцами круглого сечения. В верхней части установлено кольцо под бурт в проточку гильзы, в нижней части два кольца установлены в расточки блока.

Рис. 5. Шестерня привода генератора: 1 — болт М12х1,25×90 крепления роликового подшипника; 2, 21 — шестерни промежуточные; 3-болт; 4 — шайба пружинная; 5-манжета; 6-корпус заднего подшипника; 7-прокладка; 8 — сухарь; 9 — вал шестерни привода топливного насоса высокого давления; 10, 20 — шпонки; 11, 15 — подшипники шариковые; 12 — шестерня привода топливного насоса высокого давления; 13-вал распределительный в сборе с шестерней; 14 -шайба упорная; 16 — ось ведущей шестерни; 17 — шайба; 18 — болт MIOxl,25×25; 19 — подшипник роликовый конический двухрядный; 22 — кольцо упорное; 23 — кольцо стопорное; 24 — шестерня ведущая коленчатого вала

Привод агрегатов (рис. 5) шестереночный с прямозубыми шестернями, газораспределительный механизм приводится в действие от ведущей шестерни 24, установленной с натягом на хвостовике коленчатого вала, через блок промежуточных шестерен 2 и 21. Блок промежуточных шестерен вращается на сдвоенном коническом роликоподшипнике 19. Шестерня распределительного вала 13 установлена на хвостовик вала с натягом. При сборке надо следить, чтобы метки на торце шестерен, находящихся в зацеплении, были совмещены.

Привод топливного насоса высокого давления осуществляется от шестерни 12, находящейся в зацеплении с шестерней распределительного вала. Вращение к топливному насосу высокого давления передается через ведущую и ведомую полумуфты с упругими пластинами, которые компенсируют несоосность.

С шестерней 12 привода топливного насоса находятся в зацеплении шестерня привода компрессора и шестерня привода насоса гидроусилителя руля.

Моменты затяжки болтов 18 крепления оси промежуточных шестерен 49,1…60,8 Н-м (5…6,2 кгс.м), болта 1 крепления роликоподшипника 88,3… 98,1 Н-м (9…10 кгс.м).

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ |

|||||

| Модель двигателя | 7403.10 |

740.11-240 |

740.11-300 |

||

| Номинальная мощность брутто, кВ (л.с) | 191 (260) |

176(240) |

220 (300) |

||

| Maксимальный крутящий момент брутто, Нм (кгс.м) | 785 (80) |

833(85) |

932 (95) |

||

| Частота вращения коленчатого вала, мин-1: | |||||

— номинальная |

2600 |

2200 |

2600 |

||

| — при максимальном крутящем моменте | 1600-1800 |

1200-1600 |

1600-1800 |

||

|

|||||

—— минимальная |

600+50 |

600+50 |

600+50 |

||

| —— максимальная | 2930-80 |

2530-80 |

2930-80 |

||

| Модель ТНВД | 334 |

337-40 |

337-80-01 |

||

| Модель форсунки | 271 |

273-30 |

273-30 |

||

| Давление начала подъема иглы форсунки,МПа (кгс/см2): | |||||

— в эксплуатации, не менее |

20,08 (215) |

19,6 (200) |

19,61 (200) |

||

| — новой (заводской регулировки) | 22,95-23,73 (234-242) |

21,4-22,4 (218-228) |

21,37-22,36 (218-228) |

||

| Система наддува двигателя газотурбинная с двумя турбокомпрессорами | TKP-7H |

TKP-7H |

TKP-7С |

TKP-7С |

S2B/7624 ТAE/1.00D9 «Schwitzer» |

| Диапазон подачи воздуха через компрессор, кг/сек | 0,05–0,18 |

0,05–0,18 |

0,05–0,2 |

0,05-0,2 |

|

| Давление наддувочного воздуха после компрессора (избыточное), кПа (кгс/см2), при номинальной мощности двигателя, не менее | 60 (0,6) |

60 (0,6) |

80 (0,8) |

80 (0,8) |

100 (1,0) |

| Частота вращения ротора при номинальной мощности двигателя, мин-1 | 80000 -90000 |

90000-100000 |

100000 |

||

| Температура газов на входе в турбину,°С: | |||||

| — допускаемая в течение 1 час | 700 |

700 |

750 |

||

| — допускаемая без ограничения во времени | 650 |

650 |

700 |

||

| Давление избыточного смазочного масла на входе в турбокомпрессор, кПа(кгс/см2): | |||||

— под нагрузкой |

195-388 (2,0-4,0) |

||||

| — на двигателе без нагрузки, не менее | 98 (1,0) |

||||

kamaz.interdalnoboy.com

Дифференциал КамАЗа. Устройство и принцип действия

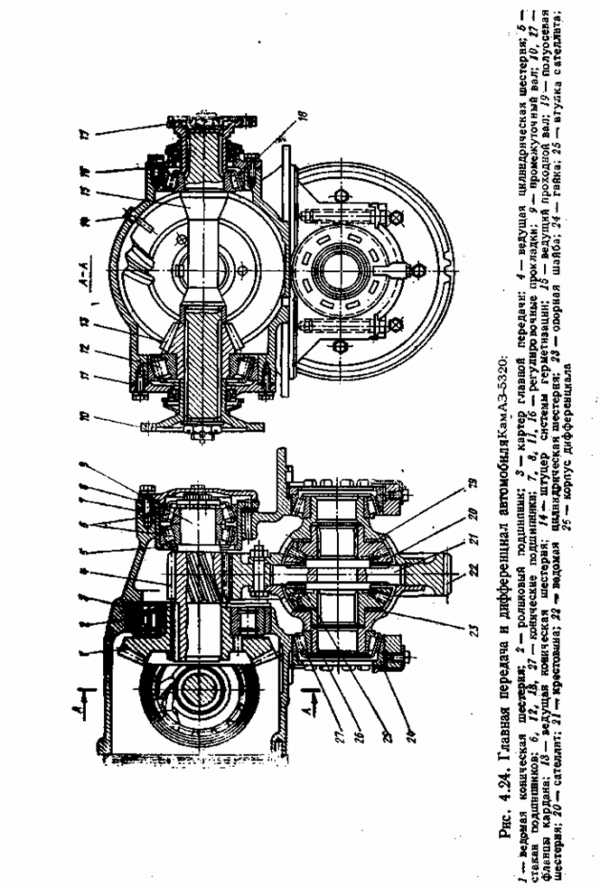

1. ГЛАВНАЯ ПЕРЕДАЧА И ДИФФЕРЕНЦИАЛ ВЕДУЩЕГО МОСТА

1.1. Назначение механизмов ведущего моста

В каждом ведущем мосту монтируются главная передача и межколесный

дифференциал. На среднем ведущем мосту автомобиля КамАЗ-5320, кроме того,

установлен межосевой дифференциал.

Главная передача автомобиля предназначена для постоянного увеличения

подводимого от двигателя крутящего момента и передачи его под прямым углом к

ведущим колесам.

Постоянное увеличение крутящего момента характеризуется передаточным числом

главной передачи.

На автомобилях КамАЗ в зависимости от назначения передаточное число главной

передачи равно 5,43; 5,94; 6,53; 7,22. На автомобиле Урал-4320 оно равно

7,32. На модификациях автомобилей, предназначенных для использования в

качестве седельных тягачи, передаточные числа главной передачи увеличены.

На автомобиле КамАЗ-5320 применены двойные главные передачи, состоящие из

двух зубчатых пар, пары конических шестерен со спиральными зубьями и пары

цилиндрических шестерен с косыми зубьями. Такая схема озволяет получить

большое передаточное число при достаточном дорожном просвете подкартером

главной передачи.

Дифференциал, установленный в картере ведущего моста, называется межколесным.

Он предназначен для распределения крутящего момента, подводимого от главной

передачи, между правыми левым ведущими колесами и обеспечивает возможность

вращения колес с разными частотами, что необходимо для предотвращения

скольжения колес при движении автомобиля на поворотах и по неровностям

дороги, когда колеса расположены с разных сторон автомобиля, проходят

неравные пути.

На автомобиле КамАЗ-5320 в каждом ведущем мосту применен конический

симметричный дифференциал. Это означает, что в дифференциале применены

конические шестерни и на правое и левое колеса от него передаются одинаковые

крутящие моменты.

На среднем ведущем мосту автомобиля КамАЗ-5320 установлен межосевой

дифференциал. Он позволяет ведущим валам главных передач среднего и заднего

мостов вращаться с разными частотами, а следовательно, и колеса этих мостов

также могут вращаться с разными частотами. Межосевой дифференциал автомобиля

КамАЗ- 5320 конический, симметричный, блокируемый. Когда дифференциал не

сблокирован, он распределяет крутящий момент между главными передачами

среднего и заднего ведущих мостов практически поровну. Дифференциальная связь

обеспечивает более равномерное нагружение деталей привода к ведущим колесам,

уменьшает износ шин, улучшает управляемость автомобиля. Однако, как уже было

отмечено, в тяжелых условиях и на скользких дорогах она отрицательно

сказывается на проходимости автомобиля. В этих условиях дифференциал

блокируют, ведущие валы главных передач ведущих мостов жестко соединяются

вращаются с одинаковыми частотами. При этом буксование ведущих колес

уменьшается, а проходимость автомобиля улучшается.

1.2. Устройство и работа главных передач и межколесных дифференциалов ведущих

мостов автомобиля КамАЗ-5320

Двойная главная передача среднего ведущего моста автомобиля КамАЗ-5320 (рис.

4.21) выполнена с проходным валом для привода главной передачи заднего моста.

Ведущая коническая шестерня 20 установлена в горловине картера главной

передачи на двух роликовых конических подшипниках 24, 2в, между

внутренними обоймами которых имеются распорная втулка и регулировочные шайбы

25. Шлифованный конец ступицы этой шестерни соединен с конической шестерней

межосевого дифференциала, а внутри ступицы проходит вал 21 привода,

одним концом соединенный с кони ческой шестерней межосевого дифференциала, а

другим при помощи карданной передачи с ведущим валом главной передачи заднего

моста.

Промежуточный вал опирается одним концом на два конических роликовых подшипника

7, между внутренними обоймами которых имеются регулировочные шайбы 4, а

другим на роликовый подшипник, установленный в расточке перегородки картера

главной передачи. Конические роликовые подшипники 7 фиксируют промежуточный вал

от смещения в осевом направлении. Заодно с промежуточным валом выполнена

ведущая цилиндрическая шестерня 3 с косыми зубьями. Ведомая коническая

шестерня / напрессована на конец промежуточного

ведомую

цилиндрическую шестерню 16. Крутящий момент от корпуса межколесного

дифференциала, к которому прикреплена ведомая цилиндрическая шестерня 16

главной передачи, передается на крестовину 15, а от нее через сателлиты

на шестерни полуосей. Сателлиты, действуя с одинаковой силой на правую и левую

шестерни полуосей, создают на них равные крутящие моменты.

При этом благодаря незначительному внутреннему трению равенство моментов

практически сохраняется как при неподвижных сателлитах, так и при их

вращении.

Поворачиваясь на шипах крестовины, сателлиты обеспечивают возможность

вращения правой и левой полуосей, а следовательно, и колес с разными

частотами.

Смазка трущихся поверхностей деталей главной передачи и дифференциала

осуществляется разбрызгиванием масла, находящегося в картере. В дифференциал

смазка поступает через окна в его корпусе, а для подвода масла к коническим

подшипникам ведущей конической шестерни и промежуточного вала в стаканах, в

которых установлены подшипники, предусмотрены продольные и радиальные каналы.

Полость картера главной передачи сообщается с атмосферой через вентиляционный

колпачок (сапун). Уплотнение валов осуществляется самоподжимными сальниками,

защищенными грязеотражательными кольцами.

Общее устройство главной передачи и дифференциала заднего ведущего моста

(рис. 4.22) аналогично рассмотренному выше. Отличия объясняются главным

образом тем, что задний

ведущий мост не проходной и получает крутящий момент от

межосевого дифференциала, установленного на среднем ведущем мосту.

В главной передаче заднего моста ведущая коническая шестерня 21

отличается от аналогичной шестерни среднего моста тем, что ее ступица короче и

имеет внутренние шлицы для соединения с ведущим валом 22 главной

передачи заднего моста. Опорные конические роликовые подшипники 18 и

20 взаимозаменяемы с соответствующими подшипниками среднего ведущего моста.

Ведущий вал лавной передачи заднего моста задним концом опирается на один

роликовый подшипник, установленный в расточке картера. Для циркуляции смазки

около подшипника в горловине картера имеется канал. С торца подшипник закрыт

крышкой. Остальные детали главной передачи и межколесного дифференциала

среднего и заднего ведущих мостов аналогичны по устройству.

1.3. Устройство и работа межосевого дифференциала автомобиля КамАЗ-5320

Межосевой дифференциал смонтирован в картере (рис.4.23), который крепится к

картеру главной передачи среднего моста. Он состоит из собственно конического

дифференциала, механизма блокировки и привода управления блокировкой.

Корпус 5 дифференциала состоит из двух половин (чашек), соединяемых болтами.

Передняя чашка имеет хвостовик, который опирается на шариковый подшипник

29. На шлицованной части хвостовика установлен фланец /, связывающий корпуо

дифференциала карданной передачей с коробкой передач. Между половинами корпуса

зажата крестовина 26, на шипах которой установлены четыре сателлита

6 с опорными шайбами 7. Сателлиты находятся в зацеплении с шестернями 24

и 27 привода среднего и заднего мостов. Поскольку сателлиты действуют на

зубья этих шестерен с равными усилиями и размеры их одинаковы, крутящие моменты

на шестернях привода среднего и заднего мостов также одинаковы, т. е.

дифференциал является симметричным.

Шестерня 27 привода заднего моста установлена в расточке корпуса дифференциала,

под ее торец поставлена опорная шайба 28, в корпусе имеется сверление

для подвода масла к опорной шайбе и ступице шестерни. Шлицами, выполненными по

внутренней поверхности ступицы, шестерня 27 соединяется со шлицованным

концом проходного вала привода заднего моста. Шестерня 24 привода

среднего моста при помощи шлицев, выполненных на внутренней поверхности

ступицы, соединяется с удлиненной ступицей ведущей конической шестерни главной

передачи среднего моста. На конце ступицы шестерни 24 на шлицах

установлена зубчатая муфта 21, по наружной части которой может

перемещаться муфта 22 блокировки межосевого дифференциала. Эта муфта

вилкой 20 соединяется с ползуном 11, связанным с диафрагменным

механизмом управления блокировкой. Корпус 19 механизма блокировки

укреплен на картере межосевого дифференциала. Между корпусом и крышкой 18

зажата резиновая диафрагма 15. Полость за диафрагмой (со стороны крышки)

связана шлангом 16 с краном включения блокировки дифференциала. В

полости под диафрагмой размещается ползун 11, соединенный со стаканом

14, внутри которого установлена нажимная пружина 13, а снаружи —

возвратная пружина 12.

Рычаг крана включения блокировки межосевого дифференциала размещен на щитке

приборов в кабине автомобиля. На щитке приборов имеется также контрольная

лампа блокировки межосевого дифференциала.

В положении, показанном на рис. 4.23, межосевой дифференциал разблокирован. Для

блокировки-дифференциала рычаг крана включения, расположенный на щитке

приборов, водитель переводит в правое положение. При этом сжатый воздух от

крана управления по системе трубопроводов и шлангу 16 поступает в

полость между крышкой корпуса и диафрагмой, которая прогибается, перемещает

стакан 14 и ползун 11 вперед, преодолевая сопротивление

возвратной пружины 12. С началом движения ползуна замыкаются контакты

включателя 8, и на щитке приборов загорается контрольная лампа. Вместе с

ползуном

перемещается и укрепленная на нем вилка 20, которая вводит муфту 22

в зацепление с зубчатым венцом на корпусе дифференциала. При крайнем левом

положении муфты шестерня 24 привода среднего моста и корпус 5

дифференциала оказываются жестко соединенными, т. е. дифференциал становится

заблокированным и шестерни 24 и 27 привода мостов принудительно

вращаются с одинаковой частотой.

Для разблокировки межосевого дифференциала рычаг крана управления на щитке

приборов надо перевести влевое положение. При этом полость за диафрагмой

механизма блокировки дифференциала через кран управления и трубопроводы будет

связана с атмосферой. Под действием возвратной пружины диафрагма и ползун с

вилкой перемещаются вправо (назад), смещая одновременно муфту блокировки так,

что она разъединяется с зубчатым венцом корпуса дифференциала.

1.4. Устройство и работа главных передач и межколесных дифференциалов ведущих мостов.

Картер главной передачи 3 (рис. 4.24) крепится к балке моста болтами.

Плоскость разъема уплотняется паронитовой прокладкой толщиной 0,8 мм. В полости

картера устанавливаются пара цилиндрических с косыми зубьями шестерен. Ведущая

коническая шестерня 13 установлена на шлицах ведущего проходного вала

15 (для среднего моста). Этот вал опирается на два конических роликовых

подшипника 12 и 18, которые закрыты крышками, имеющими

регулировочные прокладки // и 16. Выходные концы вала уплотняются

самоподжимными сальниками, защищенными грязеотражательными кольцами. На концах

проходного вала (для среднего моста) устанавливаются фланцы карданных шарниров

10, 17. Фланец 17 привода к заднему мосту меньше по размерам, чем

фланец 10, на который подводится крутящий момент от межосевого

дифференциала раздаточной коробки.

Промежуточный вал 9 главной передачи установлен на цилиндрическом роликовом

2 и двух конических роликовых подшипниках 6, смонтированных в

стакане 5. Под фланец стакана и крышку подшипников поставлены регулировочные

прокладки 7 и 8. Ведущая цилиндрическая шестерня 4 выполнена заодно с

промежуточным валом, а

ведомая коническая шестерня / напрессована на

конец этого вала и дополнительно закреплена на нем шпонкой. Ведомая

цилиндрическая шестерня 22 соединена с половинами (чашками) корпуса

дифференциала, каждая из которых опирается на конический подшипник.

В корпусе дифференциала размещены крестовина 21, четыре сателлита 20

на втулках 25, две полуосевые шестерни 19, под которыми

установлены опорные шайбы 23. Полуосевые шестерни соединяются шлицами с

полуосями привода колес. Дифференциал симметричный и распределяет крутящий

момент практически поровну ежду правым и левым колесами.

Главные передача и дифференциал переднего и заднего мостов имеют аналогичное

устройство. На ведущем валу каждого из этих мостов имеется по одному фланцу

карданного шарнира со стороны карданной передачи, а с внешней стороны концы

валов закрыты крышками.

1.5. Основные регулировки главной передачи и дифференциала

В главной передаче регулируют затяжку конических подшипников ведущей

конической шестерни (КамАЗ-5320), подшипников ведущего проходного вала,

конических подшипников промежуточного вала и корпуса межколесного

дифференциала. Подшипники в этих узлах регулируют с преднатягом. При

регулировках надо очень тщательно проверять преднатяг во избежание появления

неисправностей, поскольку слишком сильная затяжка подшипников приводит к их

перегреву и выходу из строя.

В главных передачах предусмотрена также возможность регулировки зацепления

конических шестерен. Однако надо иметь в виду, что регулировку работающей

пары в процессе эксплуатации производить нецелесообразно. Она проводится с

ремонтным или новым комплектом пары конических шестерен при замене изношенной

пары. Регулировки подшипников и зацепления конических шестерен проводятся на

снятой с автомобиля главной передаче.

Регулировка подшипников ведущей конической шестерни главной передачи среднего

ведущего моста автомобиля КамАЗ-5320 осуществляется подбором необходимой

толщины двух регулировочных шайб (см. рис. 4.21), которые устанавливаются между

внут ренним кольцом переднего подшипника и распорной втулкой. После установки

регулировочных шайб гайка крепления затягивается моментом 240 Н-м (24 кгс«м).

При затяжке необходимо проворачивать ведущую шестерню 20, чтобы ролики

заняли правильное положение в обоймах подшипников

Затем контргайку затягивают моментом 240—360 Н-м (24—36 кгс-м) и фиксируют.

Величина преднатяга подшипников проверяется моментом, необходимым для

проворачивания ведущей шестерни. При проверке момент сопротивления

проворачиванию ведущей шестерни в подшипниках должен составлять 0,8—3,0 Н -м

(0,08—0,30 кгс -м). Замерять момент сопротивления надо при плавном вращении

шестерни в одну сторону и не менее чем после пяти полных оборотов. Подшипники

при этом должны быть смазаны.

Регулировка подшипников ведущей конической шестерни главной передачи заднего

ведущего моста автомобиля КамАЗ-5320 (см. рис. 4.22) осуществляется подбором

необходимой толщины регулировочных шайб, которые устанавливаются между

внутренней обоймой переднего подшипника и опорной шайбой. Момент

сопротивления проворачиванию вала ведущей шестерни должен быть 0,8—3,0 Н-м

(0,08—0,30 кгс-м). При проверке этого момента крышку стакана подшипника надо

сдвинуть в сторону фланца так, чтобы сальник не оказывал сопротивления

вращению. После окончательного подбора регулировочных шайб гайку фланца

карданного шарнира затягивают моментом 240—360 Н-м (24—36 кгс-м) и

зашплинтовывают.

. Конические роликовые подшипники (см. рис. 4.21) промежуточного вала

главной передачи автомобиля КамАЗ-5320 регулируют подбором толщины двух

регулировочных шайб, которые устанавливают между внутренними обоймами

подшипников. Момент сопротивления проворачиванию промежуточного вала в

подшипниках должен составлять 2—4 Н-м как при регулировке подшипников

ведущейшестерни.

Регулировка преднатяга конических роликовых подшипников корпуса дифференциала

осуществляется при помощи гаек 8. Пред: натяг контролируют по величине

деформации картера при затягивании регулировочных гаек. При регулировке

предварительно затягивают болты крепления крышек 22 моментом 100—120

Н-м (10—12 кгс-см). Затем завертыванием регулировочных гаек обеспечивают такой

преднатяг подшипников, при котором расстояние между торцами крышек подшипников

увеличивается на 0,1—0,15 мм. Расстояние замеряют между площадками для стопоров

гаек подшипников дифференциала. Для того чтобы ролики в обоймах подшипников

занимали правильное положение, в процессе регулировки корпус дифференциала надо

провернуть несколько раз. При достижении необходимого преднатяга регулировочные

гайки стопорят, а болты крепления крышек подшипников окончательно затягивают

моментом 250—320 Н-м (25—32 кгс-м) и также стопорят.

При регулировке конических роликовых подшипников главной передачи и

дифференциалов ведущих мостов автомобиля Урал 4320 главную передачу со снятыми

дифференциалом и фланцами карданов устанавливают в приспособлении. Все

конические роликовые подшипники главной передачи регулируют с преднатягом, так

же как на автомобиле КамАЗ-5320. Регулировка подшипников 12, 18 (см.

рис. 4.24) ведущего проходного вала осуществляется изменением толщины набора

регулировочных прокладок 11 и 16. При правильно

отрегулированных

подшипниках момент сопротивления проворачиванию ведущего проходного вала

должен быть 1—2 Н-м (0,1—0,2 кгс-см). Болты крепления крышек подшипников надо

затягивать моментом 60—80 Н-м (6—8 кгс-м).

Регулировка подшипников 6 промежуточного вала осуществляется изменением

толщины набора регулировочных прокладок 8 под крышкой подшипников.

Последовательным удалением прокладок выбирают зазор в подшипниках б, после чего

удаляют еще одну прокладку толщиной 0,1—0,15 мм. Момент сопротивления

проворачиванию промежуточного вала должен быть равен 0,4—0,8 Н-м (0,04—0,08

кгс-м). Снятие прокладок из-под крышки подшипников смещает ведомую шестерню в

сторону ведущей и ведет к уменьшению бокового зазора в зацеплении, поэтому

необходимо установить снятые прокладки под фланец стакана подшипников 5

в комплект прокладок 7 и восстановить тем самым положение ведомой конической

шестерни относительно ведущей. Затяжку болтов крышки подшипников проводить

моментом 60—80 Н-м (6—8 кгс-м).

После регулировки подшипников ведущего проходного и промежуточного валов

целесообразно проверить правильность зацепления конических шестерен «на

краску». Отпечаток на зубе ведомой шестерни должен быть расположен ближе к

узкому концу зуба, но не доходить до края зуба на 2—5 мм. Длина отпечатка не

должна быть меньше 0,45 длины зуба. Боковой зазор между зубьями у широкой их

части должен быть 0,1—0,4 мм. Регулировку зацепления конических шестерен

должен производить механик или опытный водитель.

При регулировке подшипников корпуса дифференциала болты крепления крышек

подшипников затягивают моментом 150 Н-м (15 кгс-м), затем, заворачивая гайки

24, устанавливают нулевой зазор в подшипниках; после этого доворачивают

гайки на величину одного паза. Деформация опор подшипников составляет в этом

случае 0,05—0,12 мм. После регулировки необходимо затянуть болты крепления

крышек подшипников моментом 250 Н-м (25 кгс-м).

2. Возможные неисправности механизмов ведущих мостов

Признаками неисправности механизмов ведущего моста являются повышенный шум,

непрерывные стуки или «вой» главной передачи при движении автомобиля. Может

также наблюдаться течь масла в разъемах картеров и через сальники.

При движении автомобиля на различных режимах исправные главные передачи

должны работать практически бесшумно. Температура масла в картере не должна

превышать температуру окружающего воздуха более чем на 60—70 С. Появление

шума при работе главной передачи обычно свидетельствует о нарушении

зацепления конических шестерен вследствие износа или ослабления затяжки

подшипников, а также о появлении чрезмерного большого бокового зазора между

зубьями.

Одной из причин повышенного шума при движении является недостаток масла в

картере главной передачи. Шум, возникающий при движении на поворотах, часто

указывает на неисправности в дифференциале. Непрерывные стуки в главной

передаче связаны с выкрашиванием или сколом зубьев шестерен или повреждением

подшипников. В переднем мосту автомобиля это явление может быть связано с

разрушением деталей кулачкового карданного шарнира привода передних колес.

Непрерывный «вой» главной передачи при движении автомобиля с повышенными

скоростями обычно связан с сильным износом шестерен, подшипников либо с

недостатком масла в картере.

Течь смазки возникает при износе и повреждении рабочих кромок сальников,

ослаблении крепления крышек подшипников, повышенном уровне масла в картере

моста, засорении вентиляционных колпачков (сапунов) или трубопроводов системы

герметизации картера.

3. Техническое обслуживание главной передачи и дифференциала

Техническое обслуживание главной передачи и дифференциала включает

поддержание необходимого уровня масла в картерах, периодическую смену масла,

проверку соединений и креплений картеров и их крышек, а также регулировку

подшипников и зацепления шестерен. Периодически промывают вентиляционные

колпачки (сапуны) м трубопроводы системы герметизации главной передачи. При

проверке соединений ведущих мостов автомобиля КамАЗ-5320 надо, чтобы моменты

затяжки составляли для гаек шпилек крепления картера главной передачи к

картеру ведущего моста 160—180 Н • м (16—18 кгс • м), для болтов крепления

картера межосевого дифференциала к картеру главной передачи 36—50 Н • м

(3,6—5 кгс • м).

При проверке соединений ведущих мостов автомобиля надо, чтобы моменты затяжки

болтов крепления картера главной передачи к картеру ведущего моста составляли

для болтов М 14 120—150 Н • м (12—15 кгс • м), для болтов М 18 190—230 Н –м

(19—23 кгс • м). Гайку шпильки крепления картера главной передачи затягивают

моментом 90—100 Н • м (9—10 кгс • м), а гайки крепления фланцев картера

главной передачи моментом 250 Н • м (25 кгс • м).

Уровень масла проверяют по контрольному отверстию. -В, случае ; необходимости

доливка масла производится через то же; отверстие. При смене сливают

отработавшее масло после предварительного прогрева главной передачи через

сливные отверстия в картере моста. У автомобиля КамАЗ-5320 надо дополнительно

слить масло из картера межосевого дифференциала. Заправка нового масла в картер

главной передачи и в картер межосевого дифференциала автомобиля КамАЗ-5320

производится через заливные отверстия до появления масла в контрольном

отверстии. Заправляется в картер главной передачи 3,4 л и в картер межосевого

дифференциала 0,5 л. Масло трансмиссионное ТСп-15К, заменитель — ТСп- 15В,

Список использованных источников и литературы

1. Титунин Б.А.. Ремонт автомобилей КамАЗ. – 2-е изд., перераб. и

доп. – М.: Агропромиздат, 1991. – 320 с., ил.

2. Буралёв Ю.В. и др. Устройство, обслуживание и ремонт автомобилей

КамАЗ: Учебник для сред. проф.-техн. училищ / Ю.В. Буралёв, О.А. Мортиров,

Е.В. Клетенников. – М.: Высш. школа, 1979. – 256 с.

3. Барун В.Н., Азаматов Р.А., Машков Е.А. и др. Автомобили КамАЗ:

Техническое обслуживание и ремонт. – 2-е изд., перераб. и доп. – М.:

Транспорт, 1988. – 325 с., ил.25.

4. Руководство по ремонту и техническому обслуживанию автомобилей КамАЗ-

5320, -53211, -53212, -53213, -5410, -54112, -55111, -55102. – М.: Третий

Рим, 2000. – 240 с., ил. 15.

kamaz.interdalnoboy.com