Бронежилеты 6Б3Т, 6Б3Т-М | Историческая реконструкция

Приняты на снабжение в 1985 г.

Бронежилет 6Б3Т создан в 1983 г. Разработчик и производитель – НИИ Стали.

Бронежилеты 6Б3Т и 6Б3Т-М предназначены для защиту груди и спины от пуль стрелкового оружия и от осколков мин, гранат и снарядов (3-й класс защиты МО РФ).

Материал защитного пакета 6Б3Т и 6Б3ТМ – 24 или 28 пластин АДУ-605Т-83 из титанового сплава ВТ-23 толщиной 6,5 мм (по 12 или 14 на груди и на спине) и тканевые экраны из 30 слоев ткани ТСВМ-ДЖ (на груди и спине).

Материал защитного пакета 6Б3ТМ-01 – 12 или 14 пластин АДУ-605Т-83 из титанового сплава ВТ-23 толщиной 6,5 мм на груди и 7 или 9 пластин АДУ-605-80 из титанового сплава ВТ-14 толщиной 1,25 мм на спине; тканевые экраны из 30 слоев ткани ТСВМ-ДЖ на груди и спине.

Бронежилеты 6Б3Т и 6Б3Т-М обеспечивают защиту: от пуль пистолетов ПМ (патрон 57-Н-181С) и ТТ (патрон 57-Н-134С) с 5 м, автоматов АКМ (патрон 57-Н-231) – с 10 м, автомата АК74 (патрон 7Н6) – с 35 м., винтовок М16А1 и М16А2 (патроны М193 и М855) – 100 м, винтовки СВД (57-Н-323С) – с 150 м.

Площадь защиты: общая – 49,6 кв.дм., усиленная 6Б3Т-М – 18,3 кв.дм., 6Б3Т-М-01 – 19 кв.дм.

Масса изделия: 6Б3Т – 9,8 кг, 6Б3Т-М – 10,8-12,2 кг., 6Б3ТМ-01 – 6,5 кг (-0,65+0,9 кг, 1 рост) или 7,0 кг (+/-0,9 кг, 2 рост).

Температура эксплуатации – от -40оС до +50оС.

Состав комплекта: бронежилет и ЗИП (запасные бронеэлементы – 4 шт., комплект запасных материалов – 2 шт.), техническое описание и инструкция по эксплуатации.

Бронежилет имеет регулировку, обеспечивающую возможность его для подгонки по фигуре: 1-й рост — для имеющих рост до 176 см; 2-й рост — для имеющих рост более 176 см.

Изделия состоят из переда и спинки, соединенных в плечевой области текстильной застежкой и ременно-пряжечным креплением для регулировки по росту.

Соединение переда и спинки бронежилета в области пояса и регулировка по обхвату туловища производится посредством боковых ремней спинки и пряжек переда.

Перед и спинка изделия состоят из чехлов, в которых расположены тканевые подушки и монтажные платы с карманами, укомплектованные бронеэлементами.

Броневая защита осуществляется бронеэлементами размещенными в карманах монтажных плат и подушками.

Валики, расположенные на чехле переда, предназначены для предотвращения сползания лямок носимого имущества и для фиксации приклада оружия при стрельбе.

Карманы чехла переда предназначены для размещения магазинов. Карманы чехла спинки предназначены: верхний – для размещения личного имущества, нижние – для размещения гранат.

Первые отечественные бронежилеты предназначенные для защиты от автоматных и винтовочных пуль.

Бронежилеты 6Б3Т и 6Б3Т-М ограниченно применялись во время боевых действий в ДРА и в связи со значительной массой были заменены бронежилетами 6Б3Т-М-01 с дифференцированной защитой которые вместе с бронежилетами серии 6Б5 являлись основными бронежилетами Российской армии в 90-х гг. 20 в. В последствии заменены бронежилетами 6Б12 и 6Б23.

irk-recon.ru

Закалка алюминиевых профилей на прессе

Для термически упрочняемых сплавов 6ххх упрочняющими компонентами являются магний и кремний. Поэтому, чтобы достичь максимально возможного потенциала сплава для его упрочнения старением, естественного или искусственного, в прессованных профилях из сплавов серии 6ххх, например, сплавов 6060 и 6063, необходимо быть уверенным, что перед операцией старения в твердом растворе содержится максимально возможное для данного сплава содержание магния и кремния.

Состояние Т6 — полная закалка

Обычный путь обеспечить максимальные содержания магния и кремния, доступные для выделения упрочняющих фаз при старении, заключается, выражаясь научно, в термической обработке сплава на твердый раствор. Обычно это называется просто закалкой. Цель закалки состоит в том, чтобы полностью перевести в твердый раствор алюминия все (Mg, Si)-частицы перед операцией старения.

Для большинства сплавов серии 6ххх температура нагрева под закалку находится в интервале от 515 до 540 ºС, с выдержкой от 10 минут до 1 часа в зависимости от толщины изделия и типа печи. Охлаждение после нагрева должно быть достаточно быстрым – на воздухе, сжатым воздухом, струями воды или погружением в воду в зависимости от сплава, толщины профиля и его формы. Это состояние термически упрочняемых сплавов, закаленных с отдельного нагрева и затем искусственно состаренных обозначается по международной классификации Т6.

Состояние Т5 — неполная закалка на прессе

Для всех алюминиевых сплавов серии 6ххх и некоторых сплавов серий 2ххх и 7ххх предусмотрено термически упрочненное состояние Т5, которое получают путем искусственного старения профилей, которые были ускоренно охлаждены на выходе из пресса.

Международные стандарты так и называют это состояние: «охлажденный с температуры горячего формования и искусственно состаренный». Наши стандарты, например, ГОСТ 8617 и ГОСТ 22233, называют профили в этом состоянии более определенно и слегка негативно: «неполностью закаленные и искусственно состаренные».

Если при прессовании профилей не было полного растворения, например, магния и кремния в твердом растворе алюминия и/или охлаждение на прессе было недостаточно быстрым, то, действительно, закалка будет неполной. Поэтому требования к прочности при растяжении, например, для сплава 6063 в состоянии Т5 на 30 МПа ниже, чем в состоянии Т6.

Прочность алюминиевых профилей в состояниях Т5 и Т6

Прочность алюминиевых сплавов АД31, 6060 и 6063 в состояниях Т5, Т6 (Т1 в отечественных обозначениях) при толщине стенки до 3 мм (для сравнения) можно выразить следующими «формулами», которые следуют из требований для них стандарта ГОСТ 22233-2001:

- для состояния Т6 (Т1):

6060-Т6 = 190 МПа

АД31Т1(22) = 6060-Т66 = 6063-Т6 = 215 МПа

АД31Т1(25) = 6063-Т66 = 245 МПа - для состояния Т5:

6060-Т5 = 160 МПа

АД31Т5 = 6063-Т5 = 175 МПа.

Состояние Т66 отличается от обычного состояния Т6 повышенной прочностью за счет специального контроля технологии изготовления профилей.

Полная закалка на прессе — состояние Т6

Практика производителей алюминиевых профилей давно показала, что полную закалку сплава можно достичь не только после отдельного нагрева, но и прямо на прессе. Для этого необходимо обеспечить полное растворение всех (Mg2Si)-частиц в заготовке до или в ходе прессования и предотвратить образование новых частиц при охлаждении профиля. Если такие меры на прессе были приняты, то после искусственного старения достигается состояние с прочностью не ниже, а иногда и выше, чем в состоянии Т6.

Состояние Т6 при закалке на прессе по EN 755-2

Европейский стандарт EN 755-2 определяет требования к прочностным свойствам прессованных изделий, в том числе, профилей. В таблицах с прочностными требованиями для части термически упрочняемых сплавов присутствует одно и то же примечание 5 для состояний Т6 (а также Т4 – для естественного старения): «Свойства могут быть получены путем закалки на прессе». К этим сплавам, которые могут достигать состояния Т6 при закалке на прессе, относятся все сплавы серии 6ххх, в том числе самые «ходовые» — 6060, 6063, 6061, 6082 и 6005, а также некоторые сплавы серии 2ххх (2007, 2011, 2017А и 2030) и серии 7ххх (7003, 7005 (аналог нашего 1915), 7020 и 7022). Этой записью стандарт EN 755-2 зафиксировал и «узаконил» многолетнюю практику получения прочностных свойств состояния Т6 при закалке на прессе вместо более дорогой закалки с отдельного нагрева. Таким образом, если прессованная продукция после закалки на прессе и искусственного старения удовлетворяет требованиям к прочностным свойствам состояния Т6, то ей присваивается состояние Т6, хотя формально закалка проходила не с отдельного нагрева, а на прессе.

Состояния Т5 и Т6 в стандартах ГОСТ и ДСТУ

Отечественные требования к механическим свойствам прессованных алюминиевых профилей определяют межгосударственные стандарты ГОСТ 8716 и ГОСТ 22233-2001, а также украинский ДСТУ Б В.2.6-3-95 (ГОСТ 22233-93). По точности изготовления профили для ограждающих конструкций подразделяют на три типа: нормальной точности, повышенной точности и особой (прецизионной) точности. Нормальная точность в целом соответствует точности изготовления профилей общего назначения по ГОСТ 8617-81.

ГОСТ 8617-81: состояния Т5 и Т1

Распространяется на прессованные профили общего назначения из алюминия марок АД0, АД1, АД и алюминиевых сплавов, по сериям: АМц – Д1, Д16, АК4, АК6 — АМг2, АМг3, АМг5, АМг6 – АД31, АД33, АД35, АВ — 1915, 1925 по ГОСТ 4784, а также некоторых сплавов по отраслевой нормативно-технической документации. В этом стандарте уже присутствует состояние Т5, а вместо Т6 применяется его отечественный эквивалент – состояние Т1.

ГОСТ 22233-2001: состояния Т5, Т6, Т64, Т66 и Т1

Объединяет требования к прессованным профилям из алюминиевого сплава АД31, а также его международных аналогов – сплавов 6060 и 6063 для ограждающих конструкций зданий (окон, фасадов, входов в магазины и т. п.), а также комбинированных («теплых») профилей из них. (Об особенностях химического состава сплавов АД31, 6060 и 6063 в ГОСТ 22233-2001 см. здесь). ГОСТ 22233-2001 включают требования к механическим свойствам профилей в состояниях Т5 и Т6 для международных сплавов 6060 и 6063, а также Т5 и Т1 (эквивалент Т6) для отечественного сплава АД31. При этом состояние Т6 идет в двух вариантах: «обычном» — Т6 и «усиленном» – Т66, а также недостаренном, с повышенной пластичностью — Т64. Аналогично, у состояния Т1 для сплава АД31 также есть два варианта: «обычное» Т1(22) – «усиленное» — Т1(25).

ДСТУ Б В.2.6-3-95 (ГОСТ 22233-93): Т5 и Т1

Действует в Украине для прессованных профилей из сплавов АД31 и 1915 для ограждающих конструкций, в том числе, и в состояниях Т5 и Т1. На комбинированные («теплые») профили в Украине действует отдельный ДСТУ Б В.2.6-30:2006.

ГОСТы о закалке на прессе на состояние Т6

Каких-либо примечаний, как в EN 755-2, о возможности получения состояния Т6 (или Т1) при закалке профилей на прессе в стандартах ГОСТ 8617-81, ГОСТ 22233-2001 и ДСТУ Б В.2.6-3-95 (ГОСТ 22233-93) нет. Из этого следует, что наши стандарты, в отличие от европейского EN 755-2, не дают формального основания для получения профилей в состояниях Т6 или Т1 непосредственно закалкой на прессе.

См. также Закалка алюминиевых сплавов на экструзионном прессе

aluminium-guide.ru

Б 32-38-22-6 т по стандарту: Серия 1.126.1 КЛ-1

Стандарт изготовления изделия: Серия 1.126.1 КЛ-1

Высокопрочные балки прямоугольного сечения применяются при проектировании и строительстве жилых и общественных зданий, основным материалом стен в которых выступает кирпич. Конструкции рассчитаны на восприятие колоссальных равномерно-распределенных нагрузок с учетом собственного веса. Большой разброс длин изделий позволяет включать элементы конструкций в различные проекты застройки, удовлетворяющие требованиям СНиП 2.03.01-84.

Расшифровка маркировки

Маркировочные обозначения должны соответствовать требованиям ГОСТ 23009-79. Согласно Серии 1.126.1 КЛ-1 цифробуквенные индексы для балок прямоугольного сечения Б 32-38-22-6 т обозначают:

1. Б тип конструкции, балка;

2. 32 длина;

3. 38 ширина;

4. 22 высота;

5. 6 расчетная нагрузка;

6. т разновидность бетона — тяжелый бетон.

При необходимости добавления в тело изделия дополнительных закладных деталей, отличных от серийных, но необходимых по проекту застройки, на балку следует наносить соответствующую пометку в маркировочное обозначение. Для этого добавляется дополнительный цифровой индекс в конце. Знаки наносятся на конструкции масляной краской, надпись должна отчетливо просматриваться и быть стойкой к воздействию внешних факторов.

Материалы и производство

Для производства балок используется тяжелый бетон марок М200 и М300 по прочности на сжатие. Формовка осуществляется в горизонтальном положении. Морозостойкость для балок прямоугольного сечения Б 32-38-22-6 т составляет F50. Параметры бетона и другие характеристики должны соответствовать ГОСТ 12730.0-78.

Армирование осуществляется плоскими сварными каркасами из стали класса AIII. Монтажные петли выполняются по Серии 1.031 КЛ-1. Каркасы производятся с использованием контактной точечной сварки и должны соответствовать требованиям ГОСТ 14098-68 и СН 393-79.

Категория отделки нижних и боковых поверхностей принята А2, остальные поверхности относятся к категории А7. Отпускная прочность должна быть не меньше 70% от проектной. Соответствие геометрических параметров следует сверять по ГОСТ 13015.0-83.

Контроль качества готовых изделий на показатели трещиностойкости и жесткости должен соответствовать требованиям ГОСТ 8829-66. Изделия, прошедшие испытания, сопровождаются соответствующей документацией. В ней отражены параметры и ключевые характеристики каждого элемента из готовой партии.

Транспортировка и хранение

Складирование изделий и транспортировка должны осуществляться в штабелях в рабочем положении (горизонтально). Между рядами должен прокладываться подкладочный материал во всю ширину изделия. В качестве подкладок допускается использование древесины и других плотных материалов.

Погрузочно-разгрузочные работы необходимо производить при помощи траверс, обеспечивающих вертикальность строп под нагрузкой. Допускается использование «паука» с углом наклона строп по отношению к горизонту не меньше 60 градусов. Изделия надежно крепятся в кузове автотранспортного средства или железнодорожного состава для минимизации механических повреждений. Важно соблюдение требований техники безопасности на всех этапах работ. Запрещен сброс, навал и бой конструкций.

Уважаемые покупатели! Сайт носит информационный характер. Указанные на сайте информация не являются публичной офертой (ст.435 ГК РФ). Стоимость и наличие товара просьба уточнять в офисе продаж или по телефону 8 (800) 500-22-52

tdajbi.ru

Термообработка алюминиевых профилей Т5, Т6, и состояние Т66

- Вконтакте

- Google+

Прессование алюминия: закалка на прессе

Для термически упрочняемых сплавов 6ххх упрочняющими компонентами являются магний и кремний. Поэтому, чтобы достичь максимально возможного потенциала сплава для его упрочнения старением, естественного или искусственного, в прессованных профилях из сплавов серии 6ххх, например, сплавов 6060 и 6063, необходимо быть уверенным, что перед операцией старения в твердом растворе содержится максимально возможное для данного сплава содержание магния и кремния.

Состояние Т6 — полная закалка

Обычный путь обеспечить максимальные содержания магния и кремния, доступные для выделения упрочняющих фаз при старении, заключается, выражаясь научно, в термической обработке сплава на твердый раствор. Обычно это называется просто закалкой. Цель закалки состоит в том, чтобы полностью перевести в твердый раствор алюминия все (Mg, Si)-частицы перед операцией старения. Для большинства сплавов серии 6ххх температура нагрева под закалку находится в интервале от 515 до 540 ºС, с выдержкой от 10 минут до 1 часа в зависимости от толщины изделия и типа печи. Охлаждение после нагрева должно быть достаточно быстрым – на воздухе, сжатым воздухом, струями воды или погружением в воду в зависимости от сплава, толщины профиля и его формы. Это состояние термически упрочняемых сплавов, закаленных с отдельного нагрева и затем искусственно состаренных обозначается Т6.

Состояние Т5 — неполная закалка на прессе

Для всех алюминиевых сплавов серии 6ххх и некоторых сплавов серий 2ххх и 7ххх предусмотрено термически упрочненное состояние Т5, которое получают путем искусственного старения профилей, которые были ускоренно охлаждены на выходе из пресса. Международные стандарты так и называют это состояние: «охлажденный с температуры горячего формования и искусственно состаренный». Наши стандарты, например, ГОСТ 8617 и ГОСТ 22233, называют профили в этом состоянии более определенно и слегка негативно: «неполностью закаленные и искусственно состаренные». Если при прессовании профилей не было полного растворения магния и кремния в твердом растворе алюминия и/или охлаждение на прессе было недостаточно быстрым, то, действительно, закалка будет неполной. Поэтому требования к прочности при растяжении, например, для сплава 6063 в состоянии Т5 на 30 МПа ниже, чем в состоянии Т6.

Прочность алюминиевых профилей в состояниях Т5 и Т6

Прочность алюминиевых сплавов АД31, 6060 и 6063 в состояниях Т5, Т6 и Т1 при толщине стенки до 3 мм (для сравнения) можно выразить следующими «формулами», которые следуют из требований для них стандарта ГОСТ 22233-2001:

для состояния Т6 (Т1):

6060-Т6 = 190 МПа

АД31Т1(22) = 6060-Т66 = 6063-Т6 = 215 МПа

АД31Т1(25) = 6063-Т66 = 245 МПа

для состояния Т5:

6060-Т5 = 160 МПа

АД31Т5 = 6063-Т5 = 175 МПа.

Состояние Т66 отличается от обычного состояния Т6 повышенной прочностью за счет специального контроля процесса изготовления профилей.

Полная закалка на прессе — состояние Т6

Практика производителей алюминиевых профилей давно показала, что полную закалку сплава можно достичь не только после отдельного нагрева, но и прямо на прессе. Для этого необходимо обеспечить полное растворение всех (Mg2Si)-частиц в заготовке до или в ходе прессования и предотвратить образование новых частиц при охлаждении профиля. Если такие меры на прессе были приняты, то после искусственного старения достигается состояние с прочностью не ниже, а иногда и выше, чем в состоянии Т6.

Состояние Т6 при закалке на прессе по EN 755-2

Европейский стандарт EN 755-2 определяет требования к прочностным свойствам прессованных изделий, в том числе, профилей. В таблицах с прочностными требованиями для части термически упрочняемых сплавов присутствует одно и то же примечание 5 для состояний Т6 (а также Т4 – для естественного старения): «Свойства могут быть получены путем закалки на прессе». К этим сплавам, которые могут достигать состояния Т6 при закалке на прессе, относятся все сплавы серии 6ххх, в том числе самые «ходовые» — 6060, 6063, 6061, 6082 и 6005, а также некоторые сплавы серии 2ххх (2007, 2011, 2017А и 2030) и серии 7ххх (7003, 7005 (аналог нашего 1915), 7020 и 7022). Этой записью стандарт EN 755-2 зафиксировал и «узаконил» многолетнюю практику получения прочностных свойств состояния Т6 при закалке на прессе вместо более дорогой закалки с отдельного нагрева. Таким образом, если прессованная продукция после закалки на прессе и искусственного старения удовлетворяет требованиям к прочностным свойствам состояния Т6, то ей присваивается состояние Т6, хотя формально закалка проходила не с отдельного нагрева, а на прессе.

Состояния Т5 и Т6 в стандартах ГОСТ и ДСТУ

Отечественные требования к механическим свойствам прессованных алюминиевых профилей определяют межгосударственные стандарты ГОСТ 8716 и ГОСТ 22233-2001, а также украинский ДСТУ Б В.2.6-3-95 (ГОСТ 22233-93). По точности изготовления профили для ограждающих конструкций подразделяют на три типа: нормальной точности, повышенной точности и особой (прецизионной) точности. Нормальная точность в целом соответствует точности изготовления профилей общего назначения по ГОСТ 8617-81.

ГОСТ 8617-81: состояния Т5 и Т1

Распространяется на прессованные профили общего назначения из алюминия марок АД0, АД1, АД и алюминиевых сплавов, по сериям: АМц – Д1, Д16, АК4, АК6 — АМг2, АМг3, АМг5, АМг6 – АД31, АД33, АД35, АВ — 1915, 1925 по ГОСТ 4784, а также некоторых сплавов по отраслевой нормативно-технической документации. В этом стандарте уже присутствует состояние Т5, а вместо Т6 применяется наш его эквивалент – состояние Т1.

ГОСТ 22233-2001: состояния Т5, Т6, Т64, Т66 и Т1

Объединяет требования к прессованным профилям из алюминиевого сплава АД31, а также его международных аналогов – сплавов 6060 и 6063 для ограждающих конструкций зданий (окон, фасадов, входов в магазины и т. п.), а также комбинированных («теплых») профилей из них. (Об особенностях химического состава сплавов АД31, 6060 и 6063 в ГОСТ 22233-2001 см. ). ГОСТ 22233-2001 включают требования к механическим свойствам профилей в состояниях Т5 и Т6 для международных сплавов 6060 и 6063, а также Т5 и Т1 (эквивалент Т6) для отечественного сплава АД31. При этом состояние Т6 идет в двух вариантах: «обычном» — Т6 и «усиленном» – Т66, а также недостаренном, с повышенной пластичностью — Т64. Аналогично, у состояния Т1 для сплава АД31 также есть два варианта: «обычное» Т1(22) – «усиленное» — Т1(25).

ДСТУ Б В.2.6-3-95 (ГОСТ 22233-93): Т5 и Т1

Действует в Украине для прессованных профилей из сплавов АД31 и 1915 для ограждающих конструкций, в том числе, и в состояниях Т5 и Т1. На комбинированные («теплые») профили в Украине действует отдельный ДСТУ Б В.2.6-30:2006.

ГОСТы о закалке на прессе на состояние Т6

Каких-либо примечаний, как в EN 755-2, о возможности получения состояния Т6 (или Т1) при закалке профилей на прессе в стандартах ГОСТ 8617-81, ГОСТ 22233-2001 и ДСТУ Б В.2.6-3-95 (ГОСТ 22233-93) нет. Из этого следует, что наши стандарты, в отличие от европейского EN 755-2, не дают формального основания для получения профилей в состояниях Т6 или Т1 непосредственно закалкой на прессе.

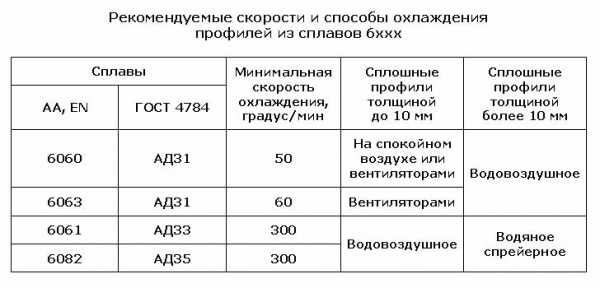

Скорость охлаждения алюминиевых профилей сразу после выхода из пресса должна быть достаточно быстрой, чтобы задержать магний и кремний в твердом растворе. Это обеспечивает достижение максимальных механических свойств материала профиля за счет их выделения при последующем упрочнении старением. Скорости охлаждения твердого раствора зависят от размеров поперечного сечения алюминиевого профиля и способов его охлаждения: спокойным воздухом, вентиляторами, водяным туманом, водяным спрейерным охлаждением или в потоке воды. На рисунке и в таблице показаны минимально допустимые скорости охлаждения алюминиевых профилей для различных сплавов серии 6ххх. Для алюминиевых профилей из сплава 6060 (алюминевого сплава АД31) обычно бывает достаточно охлаждения на спокойном воздухе или вентиляторами, тогда как для профилей из сплава 6061 необходимо спрейерное охлаждение водой или охлаждение в потоке воды.

Старение алюминиевых сплавов

Старение сплавов серии 6ххх производят для повышения механических свойств алюминиевых профилей. Степень этого повышения свойств зависит от типа сплава и условий старения. Эти условия различаются от естественного старения, которое происходит при комнатной температуре, до различных обработок при повышенных температурах, называемых искусственным старением.

Прочность сплавов серии 6ххх прямо связана с их способностью сопротивляться движению дислокаций в ходе деформирования. При приложении к материалу напряжений в нем образуются и двигаются дислокации. С увеличением напряжений количество и плотность дислокаций, двигающихся в материале, возрастает до тех пор, пока, наконец, материал не разрушается. Движение дислокаций тормозится из-за присутствия частиц Mg2Siи поэтому прочность материала возрастает. Размеры и плотность этих частиц контролируются параметрами старения. Небольшое количество мелких частиц β»-Mg2Si мало могут сделать, чтобы остановить дислокации, которые двигаются через материал, но когда их много они препятствуют движению дислокаций и это повышает прочность материала. Если же частицы вырастают слишком большими (β’-Mg2Si и β-Mg2Si), их становится слишком мало из-за конечного содержания Mg и Si в алюминии. В этом случае дислокации легко обходят эти частицы и прочность материала снижается.

Это демонстрирует график типичного искусственного старения на рисунке ниже.

График: термическая обработка алюминиевого сплава 6060 (АД31)

Пик прочностных свойств достигается при большом количестве мелких частиц β»-Mg2Si. Для сплавов 6ххх типичными параметрами искусственного старения являются температура 170 ºС при выдержке 8 часов или 185 ºС при выдержке 6 часов.

Состояния алюминиевых сплавов

Различным вариантам параметров старения соответствуют различные обозначения состояния алюминиевых сплавов:

— Т1 – охлажденый после прессования до комнатной температуры и естественно состаренный;

— Т4 – после прессования закаленный с отдельного нагрева и естественно состаренный;

— Т5 – охлажденный после прессования до комнатной температуры и искусственно состаренный до максимума прочностных свойств;

— Т6 — после прессования закаленный с отдельного нагрева и искусственно состаренный до максимума прочностных свойств.

Для обозначения других обработок старением, которые специально разработаны для получения механических свойств, которые отличаются от максимальных прочностных свойств. Например, состояния Т52 и Т591 применяются для алюминиевых профилей, которые подвергаются гибке, а состояние Т7 – для профилей, которые применяются при повышенных температурах.

Растяжение и вылеживание

Обычная практика изготовления прессованных алюминиевых профилей включает их растяжение на 0,5 % и затем вылеживание с задержкой на сутки искусственного старения профилей из малолегированных сплавов 6ххх (не более 0,9 % Mg2Si, например, алюминевые сплавы АД31, 6060 и 6063. Это способствует достижению оптимальных механических свойств профилей после старения. Однако такая задержка для более высокопрочных алюминиевых сплавов (содержание Mg2Si более 0,9 %), например, 6061, может привести к пониженным механическим свойствам материала алюминиевых профилей. Эти сплавы содержат медь в количестве не менее 0,1 %, которая противодействует влиянию задержки искусственного старения на конечные механические свойства термически упрочненных алюминиевых профилей.

Информацию взято из источника: aluminium-guide.ru

7profile.com.ua

Т-80УД / Т-84 | MilitaryRussia.Ru — отечественная военная техника (после 1945г.)

ДАННЫЕ НА 2012 г. (стандартное пополнение)

«объект 478»

«объект 478М»

Т-80УД «Береза» / «объект 478Б»

Т-84 «Оплот»

Основной танк. Разработан КБ Харьковского завода транспортного машиностроения (ХЗТМ), генеральный конструктор И.Л.Протопопов. Разработка начата в середине 1970-х годов с целью повышения характеристик Т-80 с установкой на танк дизельного двигателя. Эскизный проект первого прототипа «объект 478» с использованием конструкции корпуса и ходовой части Т-80 выполнен в 1976 г. В том же году начаты работы по проектированию прототипа «объект 478М» с комплексом активной защиты. Прототипы «объект 478» выпущены ХЗТМ как минимум в ноябре 1981 г. и проходили испытания. Предсерийный прототип «объект 478Б» вышел на испытания в 1985 г. (первые 5 танков). Серийное производство на ХЗТМ начато в 1986 г. и в 1987 г. под названием Т-80У (с двигателем 6ТД) / Т-80УД принят на вооружение ВС СССР. На вооружение ВС России танки Т-80УД поступили в 1991 г. Под наименованием Т-84 «Оплот» танк состоит на вооружении ВС Украины. Описание модификаций — в разделе Модификации (см. ниже). Если наименование модификации не указано, то данные относятся ко всем основным модификациям танка.

Т-80УД (http://nnm.ru)

Экипаж: 3 чел (механик-водитель, наводчик, командир)

Конструкция — характерная классическая советская. Корпус сварной из катанных листов с комбинированным бронированием лобовой части. Башню предполагалось установить литую с комбинированной в лобовой части броней с использованием наполнителя из броневых пластин с ячейками залитыми полиуретаном (испытывалась на танке «объект 476» с 1975 г., конструкции Н.А.Шомина ХКБМ). На поздних модификациях Т-80УД и на Т-84 установлена сварная башня с цельноштампованной крышей.

В броонировании танка Т-84 (Украина) используются броневые стали с электрошлаковым переплавом, которые увеличивают прочность стали на 10-15%. Стойкость башни выше стойкости башни Т-90.

Бронирование:

| Лоб корпуса (мм) | Лоб башни (мм) | |

По бортам «объекта 478» предполагалось устанавовить по четыре противокумулятивных щита из резины.

На прототипах «объект 478» и «объект 478М» использование динамического бронирования не предполагалось.

На танках «объект 478Б» и серийном Т-80УД до 1988 г. использовался комплект навесного динамического бронирования «Контакт-1», а с 1988 г. — комплекс встроенной динамической защиты аналогичный установленному на Т-80У.

Ходовая часть — ходовая часть аналогичная Т-80Б, подвеска индивидуальная торсионная с гидроамортизаторами на 1, 2 и 6 катках, гусеница с резинометаллическими шарнирами и резиновыми беговыми дорожками, обрезиненные катки. Трансмиссия механическая планетарная.

Двигатель:

1) «объект 478», «объект 478Б», Т-80УД, Т-84 — дизель 6ТД мощностью 1000 л.с. разработки ХЗТМ (начало НИОКР — 1966 г.).

2) «объект 478» — проект дизеля 124Н мощностью 1250 л.с.

3) «объект 478М» — проект дизеля 124Ч мощностью 1500 л.с.

4) Т-84-120 «Ятаган» — дизель 6ТД-2 мощностью 1200 л.с. разработки ХЗТМ.

| об.478 с дв. 6ТД | об.478 с дв. 124Н | об.478М | об.478Б | Т-80УД | Т-84 | |

| Масса боевая (т) | 41,6 | 43,26 | 43,5 | 46 | 46 | 48 |

| Запас топлива (л) | 1430 | 1330 | 740+560 | 740+560 | ||

| Длина (мм) | 9648 | 9648 | 9648 | 9664 | 9690 | 9664 |

| Длина корпуса (мм) | 7007 | 7007 | 7007 | 7020 | 7085 | |

| Ширина (мм) | 3580 | 3589 | 3755 | 3775 | ||

| Высота (мм) | 2223 | 2223 | 2223 | 2215 | 2285 | 2760 |

| Клиренс (мм) | 514 | 514 | 514 | 529 | 515 | 515 |

| Удельное давление на грунт (кг/кв.см) | 0,85 | 0,85 | 0,875 | 0,92 | 0,93 | 0,93 |

| Удельная мощность (л.с./т) | 24 | 29 | 34,5 | 21,7 | 21,7 | 26 |

| Скорость шоссе (км/ч) | 70 | 70 | 70-75 | 60 | 60 | 65-70 |

| Скорость грунт (км/ч) | 50 | |||||

| Запас хода шоссе (км) | 677 | 572 | 500 | 560 | 560 | 450 |

| Запас хода грунт (км) | 350 |

Преодолеваемые препятствия (все модификации, если не указано иное):

— подъем — 32 град.(в ходе греческого тендера Т-84 не смог преободель подъем 30 град с остановкой)

— крен — 30 град. («объект 478Б» — 20 град), при крене более 15 град происходит нарушение работы стабилизатора основного орудия (Т-84).

— ров — 2.8 м (2.85 м — Т-80УД, Т-84)

— стенка — 0.8 м («объект 478Б», Т-80УД, Т-84 — 1 м)

— брод:

— 2 м (с оборудованием «Брод», «объект 478»)

— 1.8 м (с оборудованием «Брод», «объект 478Б», Т-84)

— ОПВТ — 5 м глубины преграды, протяженность до 1000 м

Температура эксплуатации — от -40 до +55 град.С

Вооружение:

| Тип танка | Основное орудие | Спаренные системы | Зенитная установка | Дополнительное вооружение |

| объект 478 (проект 1976) | 125 мм пушка Д-81-3 / 2А46М1, боекомплект 42 выстр. | 7.62 мм пулемет ПКТ боекомплект 1500 патр. | 12.7 мм пулемет НСВТ-12.7, боекомплект 450 патр. | ПТРК 9К112-1 «Кобра» |

| объект 478М (проект 1976) | 125 мм пушка 2А46М1, боекомплект 42 выстр. | без изменений | 23 мм пушка Р-23М, боекомплект 300 снар. | комплекс активной защиты «Шатер» |

| объект 478Б (1985) Т-80УД (1987) | без изменений, боекомплект 45 выстр. | 7.62 мм пулемет ПКТ боекомплект 1250 патр. | 12.7 мм пулемет НСВТ-12.7, боекомплект 450 патр. | ПТРК 9К119 «Рефлекс» |

| Т-84 | без изменений, боекомплект 40 выстр. | без изменений | без изменений | без изменений |

Гладкоствольная 125 мм пушка Д-81-3 или 2А46М1 с двухплоскостным стабилизатором «Вектор-4» предполагалась к установке на прототип «объект 478». Пушки адаптированны для стрельбы ПТУР «Кобра» и снабжены термокожухом.

Гладкоствольная 125 мм пушка 2А46М1 с двухплоскостным стабилизатором 2Э42М «Сирень-7» предполагалась к установке на прототип «объект 478М». Пушка адаптированны для стрельбы ПТУР «Кобра» и ПТУР «Рефлекс» и снабжена термокожухом. На опытном «объекте 478Б» и серийных Т-80УД — стабилизатор 2Э42.

Прицельная дальность баллистическими снарядами в ходе тестов на греческий тендер (Т-84 в т.ч. на ходу) — до 2000 м

Скорострельность в ходе тестов на греческий тендер (Т-84) — 6-7 выстр/мин (скорость по механизму заряжания — 9 выстр/мин)

Скорость переброса наведения по горизонтали — 35-40 град/с (зависит от стабилизатора)

Зенитная пулеметная установка с 12.7 мм пулеметом НСВТ-12.7 с дистанционным управлением предполагалась к установлке на проект «объект 478», опытный «объект 478Б», серийные Т-80УД и Т-84. установка снабжена зенитным прицелом ПЗУ-7 (Т-84) и системой управления ЗПУ 1ЭЦ29М (Т-84).

На танке «объект 478М» предполагалось установить ЗПУ с 23 мм пушкой Р-23М разработки Рихтера.

Спаренный с основным орудием 7.62 мм пулемет ПКТ.

ПТРК 9К112-1 «Кобра» предполагалось использовать на прототипе «объект 478» с прицелом-дальномером 1А42.

ПТРК 9К19 «Рефлекс» с системой управления огнем 1А42 — опытный «объект 478Б» и серийный Т-80УД

На прототипе «объект 478М» по проекту предполагалось использование комплекса активной защиты танка «Шатер» для уничтожения управляемых и неуправляемых поражающих танк огневых стерств противника.

Сектор защиты — 200 град по курсу в передней полусфере

Боезапас — 20 кассетных зарядов

Вероятность поражения объекта — 0.7-0.8

Оборудование:

Система управления огнем:

1А42 «Система» — «объект 478М»

1А45 — Т-80УД, Т-84 с баллистическим вычислителем ЛИО-В и датчиком измерения начальной скорости снаряда

Оптический прицел:

1А42 (прицел-дальномер) — «объект 478»

«Панорама» (проект) — «объект 478М»

1Г46 (прицел-дальномер) — «объект 478Б», Т-80УД

1Г46М «Проминь» (дневной прицел-дальномер) — Т-84, прицел оснащен устройством встроенного контроля и выверки.

Прицельно-наблюдательный комплекс командира ПНК-5 «Агат-СМ» (2+ поколения) — Т-84

Ночной прицел:

«Кристалл-ПА» с ИК-прожектором (проект) — «объект 478»

ТПН-4 «Буран-ПА» с ИК-прожектором (проект) — «объект 478М», «объект 478Б» и Т-80УД

Тепловизионный прицел Буран-Катрин-Э — Т-84

Тепловизионный прицел Sagem (Франция) — Т-84 экспортная модификация

Комплекс оптико-электронного подавления типа ТШУ-1 «Штора-1» установлен на украинском Т-84. В ходе испытаний по греческому тендеру отмечено отсутствие срабатывания системы на лазерные дальномеры западных танков, на российский Т-80У система срабатывала.

Радиостанция:

Р-163-50У «Абзац Р/П» (проект) — «объект 478», «объект 478М»

Р-173 (с цифровым управлением) — «объект 478Б» и Т-80УД

Навигационная аппаратура:

ГПК-59 (гирополукомпас) — «объект 478Б» и Т-80УД

Оборудование постановки дымовых завес ТДА (термодинамическая аппаратура). Предполагалась установка пусковых установок 902Б «Туча» для постановки дымовых завес (по 4 ПУ по обеим сторонам башни, всего 8 ПУ) на «объекте 478» и его последующих реинкарнациях.Т-84 — 12 ПУ.

Оборудование противоатомной защиты.

Оборудование подводного вождения танка (ОПВТ) обеспечивает преодоление водных преград шириной до 1000 м и глубиной до 5 м. На прототип «объект 478» предполагалось установить систему «Брод» преодоления брода до 2 м без подготовки. На прототипе «объект 478Б» и серийных Т-80УД система «Брод» установлена.

Оборудование самоокапывания с шириной отвала 2140 мм установлена на опытном «объекте 478Б» и серийных Т-80УД.

Крепление для установки колейного трала КМТ-6 установлено на опытном «объекте 478Б» и серийных Т-80УД.

Модификации:

«объект 478» (1981 г.) — эскизный проект основного танка, выполнен в 1976 г. КБ ХЗТМ с дизельными двигателями двух типов. В проекте отрабатывалось использование перспективного оборудования и более экономичных двигателей. Опытные образцы танка строились в 1981 г. и прохдили испытания (как минимум образец с серийным №Я11ЕТ8327 выпуска ноября 1981 г.). Сейчас танки «объект 478» находятся в мемориальном комплексе «Национальный музей истории Великой Отечественной войны 1941-1945 гг», г. Киев.

Опытный танк «объект 478» в мемориальном комплексе «Национальный музей истории Великой Отечественной войны 1941-1945 гг», г. Киев, 2012 г. (фото из архива пользователя «Матадор», http://militaryrussia.ru/forum/).

«объект 478М» (проект, 1976 г.) — проект основного танка, дальнейшее развитие проекта «объект 478». Работы начаты в 1976 г. КБ ХЗТМ. Танк предполагалось оснастить комплексом активной защиты «Шатер».

«объект 478Б» «Береза» (1985 г.) — опытный основной танк, развитие проекта «объект 478». Разработан КБ ХЗТМ в результате работ по «объекту 478». На танк установлен новый комплекс оборудования и встроенная динамическая защита аналогичная установленной на Т-80У. После испытаний в 1985 г. танк принят на вооружение ВС СССР под наименованием Т-80У (с двигателем 6ТД, см.ниже).

«объект 478Б» с «Айнет» — опытный танк типа Т-80УД с ИК-прицелом ТПН-4 «Буран» и системой «Айнет».

«объект 478БК» «Береза-катанная» — опытный вариант Т-80УД с новой сварной башней.

«объект 478ДУ(2)» — опытный вариант Т-80УД со стальными и обрезиненными катками ходовой части.

Т-80У с дв.6ТД / Т-80УД «Береза» / «объект 478Б» (1986 г.) — основной танк, серийное воплощение прототипа «объект 478Б». Разработан КБ ХЗТМ (генеральный конструктор И.Л.Протопопов) и запущен в серийное производство на ХЗТМ с 1986 г. По сравнению с прототипом заменена система управления огнем.

Т-80УД «Береза» (1988 г.) — модернизированный вариант Т-80У «Береза» разработки ХКБТМ. На танке навесная динамическая защита «Контант-1» заменена на встроенную динамическую защиту, повышена надежность двигателя, модернизирована система вооружения.

Т-80УДК — командирский вариант основного танка Т-80УД. Дополнительно установлены КВ-радиостанция и навигационная система.

Т-84 / «объект 478Б» (1995 г.) — основной танк, наименование вновь произведенных танков Т-80УД после принятия танка на вооружение ВС Украины. Производится на ХЗТМ с 1995 г. В разных вариантах комплектации танки могут оснащаться КОЭП «Штора-1» и новым комплексом встроенной динамической защиты.

Т-84 / объект 478БЭ (1996 г.) — экспортная модификация Т-80УД разработки ХКБТМ для поставок в Пакистан.

Т-84М «Оплот» — модификация Т-84, приспособленная для эксплуатации в жарком и высокогорном климате.

Т-84-120 «Ятаган» — экспортная модификация Т-84 с 120-мм пушкой (под стандарт НАТО). Танк оснащен дизелем 6ТД-2, установлены новая сварная башня с автоматом заряжания в кормовой нише и комплекс встроенной динамической защиты «Нож».

Статус: СССР / Россия / Украина

— 1986 г. — начало серийного производства Т-80У «Береза» на ХЗТМ.

— 1991 г. — по состоянию на конец года всего произведено на ХЗТМ около 500 танков Т-80У «Береза». Из них 60 шт были поставлены в части дислоцированные на Украине. В ВС России и Казахстана оказалось около 440 танков Т-80У «Береза».

— 1992 г. — танк принят на вооружение ВС Украины, всего в ВС Украины 60 шт.

— 1993 г. 4 октября — 6 танков Т-80УД 12-го гвардейского танкового полка 4-й гвардейской Кантемировской танковой дивизии с Калининского моста вели обстрел здания Верховного совета России («Белый дом») в ходе операции по роспуску Верховного совета России. Примерно в 12-00 танки открыли огонь, всего выло выпущено 2 бронебойных подкалиберных и 10 осколочно-фугасных снарядов.

— 1995 г. — начало производства Т-84 на ХЗТМ. Танки Т-80УД начинают выводиться из состава ВС России.

— 2009 г. — на вооружении ВС Украины 167 танков Т-80УД / Т-84.

— 2012 г. 27 февраля — в СМИ сообщается, что в 2012 г. Минобороны Украины планирует закупить 10 танков Т-84М «Оплот».

Производство танков Т-80УД:

| ХЗТМ | Примечание | |

| 1986-1992 г.г. | 500 | в т.ч. 60 шт дислоцированы на Украине |

| 1996-2009 г.г. | не менее 450 | Украина, данные не точные |

Экспорт:

Ангола — 2007 г. на вооружении 50 шт Т-72 вместе с Т-80 и Т-84 (Украина).

Греция — танк Т-84 (Украина) принимал участие в тендере на основной танк для ВС Греции (не позже 2008 г.).

Казахстан — после распада СССР с 1992 г. некоторое количество Т-80У «Береза» оказалось в армии Казахстана.

Пакистан:

— 1996 г. — заключен контракт на поставку 320 шт Т-84 (часть танков вновь произведена ХЗТМ, часть — Т-80У из состава ВС Украины). Стоимость танка — 1.8 млн. USD.

— 2009 г. — на вооружении 320 шт Т-80УД / Т-84.

Таиланд:

— 2011 г. март — по итогам тендера на поставку 200 танков заключен контракт на поставку танков Т-84У «Оплот» (Украина). На сумму 231.1 млн.долларов.

Источники:

Википедия — свободная энциклопедия. Сайт http://ru.wikipedia.org, 2010 г.

Вооруженные силы зарубежных стран. // Зарубежное военное обозрение. № 7 / 2007 г.

Ильин В.Е., Боевые танки России последнего поколения. М., АСТ, Астрель, 2001 г.

Карпенко А.В. Обозрение отечественной бронетанковой техники (1905-1995 г.г.). С-Пб, Невский бастион, 1996 г.

Лента.ру. Сайт http://lenta.ru, 2011-2012 г.г.

Отчет ПО “ОЗТМ” об участии Т-80У в тендере на поставку основного танка для вооруженных сил Греции. Сайт http://btvt.narod.ru, 2008 г.

Т-80У против Т-84. Сайт http://btvt.narod.ru, 2010 г.

militaryrussia.ru