Инструмент для скважин

Описание

Разжимной переводник долота является надежно сконструированным размыкающим инструментом для гидравлического выкачивания долота или фрезы с днища бурильной колонны или насосно-компрессорной трубы.

Характеристики и преимущества

- Давление среза, настраиваемое в эксплуатационных условиях

- Устраняет спускоподъемную операцию НКТ после разбуривания

- Ловильный размер — наружный диаметр 2 1/2″ на инструмент 2 3/8″

- Полностью открытый внутренний диаметр после разделения

- Удержание внутренних компонентов в нижнем переводнике после освобождения.

Технические данные

| Размер | Макс. наружный диаметр, дюйм | Длина, дюйм | Резьбовое соединение |

|---|---|---|---|

| 2 3/8 | 3.25 | 21 3/4 | 2 3/8 EU8rd x 2 3/8 5 Reg Tubing |

Расжимной переводник долота

Буровое оборудование

Буровые долота

Гидравлические и пневматические ключи для обсадных и бурильных труб

Компоненты для буровых установок. Кронблоки, лебедки, насосы

Механическое буровое оборудование

Оборудование для добычи и транспорта нефти и газа

Установки для капитального ремонта скважин

Установки осушки скважин

Элеваторы. Предохранительные хомуты. Бурильные трубы

Сбор, регенерация и закачка бурового раствора в скважину

Силовые верхние приводы

Скважинное оборудование. Ясы, овершоты, труболовки, стабилизаторы

Инженеры всегда готовы проконсультировать или предоставить дополнительную техническую информацию по предлагаемому оборудованию.

Ваши запросы на оборудование просим присылать в технический департамент нашей компании на e-mail: [email protected], тел. +7 (495) 225 57 86.

Центральный сайт компании ENCE GmbH

Наша сервисная компания Интех ГмбХ

Головные Представительства в странах СНГ:

России

Казахстане

Украине

Туркменистане

Узбекистане

Латвии

Литве

ence-drilling-rigs.ru

Технология ГРП после зарезки боковых стволов. Стингер.

При проведении ГРП в скважинах после зарезки боковых стволов (ЗБС) специалисты ПАО «Оренбургнефть» столкнулись со случаями повреждения обсадных труб между пакером ГРП и подвеской хвостовика. Обсадные трубы, находящиеся в эксплуатации уже достаточно продолжительное время, не выдерживают избыточного давления, необходимого для эффективного проведения ГРП. Для предотвращения данного вредного воздействия конструкторы Научно-технического центра «ЗЭРС» разработали герметизирующее устройство УГРХ (стингер). В настоящей статье обсуждается конструкция данного устройства и результаты его применения на месторождениях ПАО «Оренбургнефть».

01.09.2015 Инженерная практика №09/2015 Стрункин Сергей Иванович Первый заместитель генерального директора по производству – главный инженер ПАО «Оренбургнефть» Степанов Юрий Георгиевич Начальник отдела управления проектами новых технологий ПАО «Оренбургнефть» Кириллов Евгений Леонидович Главный специалист отдела инжиниринга ПАО «Оренбургнефть» Абдуллин Азат Фаритович Ведущий инженер отдела внедрения новых технологий и инжиниринга добычи ООО «СамараНИПИнефть»glavteh.ru

СТИНГЕР (СТЫКОВОЧНЫЙ УЗЕЛ) | Техника и технологии

СТИНГЕР (СТЫКОВОЧНЫЙ УЗЕЛ)

1. Описание

Стингер используется для работы с цементировочном пакером-ретейнером типа MWR на кабеле. MMS спускается с MTC центратором НКТ для облегчения входа в цементировочный пакер.

• Обеспечивает положительный контроль закрытия золотникового клапана при подъеме спусковй колонны. И открытие при спуске спусковой колонны.

• Помогает предотвратить уплотнение от откачки во время работы насоса и опрессовки.

• Один типоразмер инструмента используется для различных типоразмеров цементировочных пакеров.

• Снятие происходит вращением или Snap-Out.

• Возможность спуска с цементировочными пакерами Baker

2. Краткая спецификация

Модель MMS стингера | Модель D-2 стингера | D ОК | M ОК | Применяемое оборудование | Применяемое оборудование |

мм | 1 м/кг | ||||

062-0359-010 | 062-0359-010 | 114 | 14,1-24,7 | 91,2 | 60,3 8RD EU |

127 | 17,1-31,0 | 99,8 | |||

140 | 19,3-34,2 | 109,5 | |||

146 | 20,8-38,7 | 119,4 | |||

062-0568-010 | 062-0568-010 | 168 | 25,3-47,6 | 136,4 | |

178 | 25,3-52,1 | 144,3 | |||

194 | 29,8-58,0 | 160,3 | 73,0 8 RD EU | ||

219 | 35,7-72,9 | 180,8 | |||

244 | 43,6-86,9 | 206,2 | |||

273 | 48,7-90,3 | 239,5 | |||

298 | 56,6-89,3 | 264,9 | |||

298 | 89,3-123,5 | 252,5 | |||

340 | 71,4-120,1 | 301,8 | |||

406 | 96,7-175,6 | 358,6 | |||

508 | 139,9-197,9 | 466,6 |

ttcorp.ru

Алмазная вставка конической формы Stinger

Инновационная алмазная вставка конической формы повышает скорость бурения и устойчивость в сложных для бурения породах

Алмазная вставка Stinger сочетает в себе эффективную коническую форму и высокую устойчивость к ударным нагрузкам и износу. Используемые в различных конфигурациях на долотах, вставки обеспечивают увеличение проходки и скорости бурения, повышение управляемости и устойчивости, а также образование более крупных фрагментов шлама в широком диапазоне условий бурения.

Улучшенный механизм разрушения породы

В то время как стандартные резцы PDC имеют цилиндрическую форму и оказывают сдвигающее действие на породу, алмазные втсавки Stinger имеют заостренную коническую форму, обеспечивающую концентрированное приложение нагрузки для эффективного разрушения породы, обладающей высокой прочностью на сжатие. Данный уникальный метод разрушения породы позволяет бурить с меньшим крутящим моментом с образованием более крупных фрагментов бурового шлама по сравнению со стандартными резцами PDC.

Увеличение срока службы буровых долот

Алмазный слой вставок Stinger в два раза толще алмазного слоя стандартных резцов PDC. В сочетании с уникальной технологией производства это придает вставкам Stingers превосходную устойчивость к ударным нагрузкам и износу. Высокая прочность алмазных вставок Stinger и уникальная коническая форма позволяют значительно повысить срок службы долот, и увеличить проходку и скорость бурения в сложных породах.

Оптимизация под требования Заказчика

В зависимости от поставленных задач возможны различные варианты размещения алмазных вставок Stinger на рабочей поверхности долота.

- Размещение в центре-размещение алмазной вставки Stinger в центре долота обеспечивает снятие напряжение в центральной части профиля забоя которую расположенная в центре алмазная вставка Stinger непрерывно разрушает для повышения МСП и эффективности бурения.

- Размещение по торцу долота-применение долота с алмазной вставкой конической формы StingBlade, оснащенного алмазными вставками Stinger на торце, увеличивает проходку и повышает МСП, улучшает управляемость, уменьшает ударные нагрузки и позволяет получить более крупные фрагменты породы для оценки на буровой площадке.

Библиотека знаний

ЛУКОЙЛ-Нижневолжскнефть. Мировой рекорд ПодробнееКомпания ЛУКОЙЛ-Нижневолжскнефть установила мировой рекорд, пробурив за одно долбление горизонтальную секцию длиной 4895 м и достигнув соотношения длины секции в продуктивном коллекторе к общей протяженности горизонтального интервала 88,5%.

www.slb.ru

Долото с алмазными вставками Stinger

Размещение инновационной алмазной вставки конической формы в центре любого долота PDC Smith позволяет повысить МСП и улучшить устойчивость

Алмазная вставка конической формы Stinger представляет собой инновационную модификацию режущей структуры, значительно повышающую эффективность любого долота PDC Smith. Расположенная в центре долота вставка обеспечивает концентрированное приложение нагрузки для более эффективного разрушения породы, что обеспечивает увеличение срока службы долота и повышение МСП.

В ходе сравнительных полевых испытаний стандартных долот PDC Smith и долот PDC Smith, оснащенных вставкой Stinger, в широком диапазоне типов пород и эксплуатационных параметров долота, оснащенные алмазной вставкой Stinger, продемонстрировали большую надежность и стабильность, а также повышение МСП на 46%.

С момента своего появления долота Smith с алмазной вставкой Stinger в центре были использованы более 2000 раз и неизменно обеспечивали повышение средней МСП на 15%

Оптимизация режущей структуры позволяет преодолеть трудности, возникающие в ее центральной части

Так как скорость вращения стандартных резцов PDC, расположенных вблизи центра режущей структуры, ниже, эффективность выноса породы из центральной части забоя снижается, особенно при бурении твердых пород. Кроме того, так как наибольшая нагрузка приходится на резцы, расположенные в центре, изменения эксплуатационных параметров и свойств породы могут привести к разрушительным поперечным колебаниям и повреждению резцов.

С помощью интегрированной инженерно-аналитической платформы IDEAS разработчики долот укоротили лопасти, на которых располагаются центральные резцы долот PDC, вращающиеся с низкой скоростью. Отсутствие этих резцов снимает напряжение в центральной части профиля забоя во время бурения, которую непрерывно разрушает установленная в центре алмазная вставка Stinger, повышая таким образом эффективность бурения. Кроме того, продемонстрированная долотами с алмазными вставками Stinger устойчивость создает положительную динамику, повышая устойчивость ствола скважины, снижая нагрузку на компоненты бурильной колонны и повышая надежность КНБК.

Библиотека знаний

www.slb.ru

примеры внедрения

ЗАО «ОКБ «Зенит» с 2009г. занимается инжинирингом и изготовлением оборудования для проведения ГРП . Первым шагом в освоении оборудования для ГРП стало изготовление уплотнителя ГРП “Стингера ” для 146мм и 168мм колонны разработанного и изготовленного совместно со специалистами ОАО”РН-Юганскнефтегаз” . УГРП “Стингер ” предназначен для защиты ствола обсадной колонны от динамического воздействия рабочей среды в процессе проведения различных технологических операций, осуществление которых требует создания перепада давления внутри обсадной колонны.

В 2012г. совместно с ОАО ”Самотлорнефтегаз ” были проведены опытно промыш-ленные работы по проведению многостадийного ГРП с использованием оборудования производства ЗАО”ОКБ Зенит” . Первая опытная работа была проведена в боковом стволе скважины из 146мм материнской колонны под хвостовик 102мм , в составе оснастки хво-стовика спускалось две муфты ГРП 102мм ,

1-активирующаяся перепадом давления , 2- активирующаяся шаром , муфты ГРП были отсечены друг от друга водонабухающими пакерами.

По результатам работ стало ясно, что данная технология является эффективной , значительно снижает время освоения скважины и увеличивает дебет, а оборудование предлагаемое нашей компанией является уникальным и позволяет выполнять операции по МГРП в открытом стволе 123мм .

При производстве оборудования для МГРП используются самые современные технологии , применяется новейшее програмное обеспечение для проектирования , осуществляется входной контроль материалов . Все этапы производства отслеживаются и фикси-руются в электронной системе, финальной операцией производственного процесса явля-ются сдаточные испытания КАЖДОЙ единицы оборудованния на стенде рассчитанном на перепад давления 750 Атм..

За счет всего этого мы получаем надежное и четкое срабатывание нашего оборудования в реальных условиях.

С начала 2012г. по настоящий момент было выполнено более 50 операций по МГПР , на месторождениях наших Заказчиков : ОАО”Самотлорнефтегаз ”, ОАО”Газпромнефть-ННГ” , ОАО”Газпромнефть-Муравленко”, ОАО”ГПН-Развитие” филиал “Новый порт” , “Иркутская нефтяная компания” , ОАО”Славнефть-Мегионнефтегаз”.

Технология многостадийного ГРП показала свою состоятельность и эффективность, поэтому наша компания ведет непрерывную работу по расширению линейки оборудования для МГРП .

В ЗАО «ОКБ «Зенит» освоены муфты ГРП 102 и 114 мм для проведения пропантового и кислотного ГРП, разрабатывается манжентный пакер для многостадийного ГРП , а так же оборудование для кислотной обработки интервала .

www.zenith.ru

|

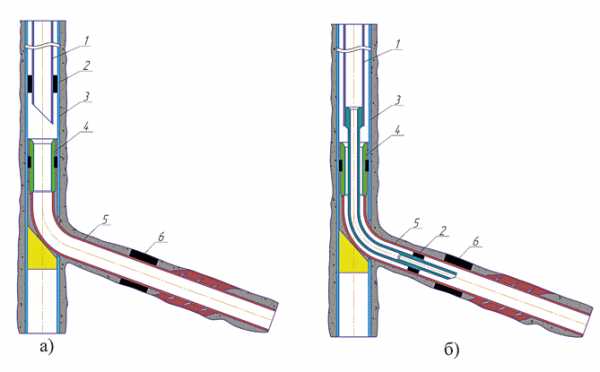

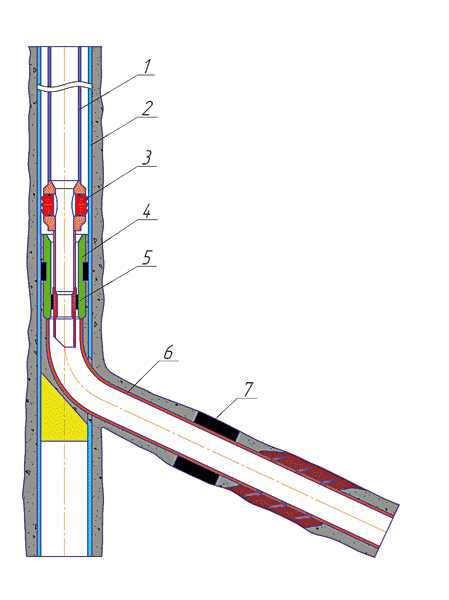

Sophistication of technical means of conducting hydraulic fracturing of formation (HFF) in side bores of wells V. TOROPYNIN, V. VANIFATYEV, S. TERENTYEV, ZERS STC Co., Ltd. В настоящее время эксплуатационный фонд нефтяных скважин в России составляет порядка 160 тыс. скважин, из них в бездействии находится более 26 тыс., причем в ряде нефтегазодобывающих компаний бездействующий фонд достигает 30% и более от эксплуатационного. При этом значительная часть эксплуатационного фонда на крупных нефтяных месторождениях Западной Сибири, Урало-Поволжья и других регионов России находится на завершающей стадии разработки. Presentation of self-packing sealing devices (developed by ZERS Co.) for conducting HFF in side bores, cased with 102mm diameter tail pipes. Эксплуатация скважин на данной стадии характеризуется высокой обводненностью продуктивных пластов и ухудшением их коллекторских свойств, снижением производительности скважин и пластовых давлений, высокой степенью выработанности запасов и вовлечением в разработку месторождений и эксплуатационного фонда с трудноизвлекаемыми запасами нефти. Все это, в значительной степени, осложняет усилия нефтяных компаний по поддержанию запланированных уровней добычи.С целью сокращения неработающего фонда скважин и эффективного решения ряда вышеуказанных проблем нефтегазодобывающими компаниями с каждым годом интенсивно наращивается строительство горизонтальных скважин и вторых боковых стволов. К примеру, в таких крупных компаниях, как ОАО «НК «Роснефть», ОАО «Сургутнефтегаз» и ОАО «ТНК-ВР», к настоящему времени построено и запущено в эксплуатацию более 5000 боковых стволов. Однако из-за плохих коллекторских свойств пласта на многих месторождениях боковые стволы не всегда дают ожидаемый эффект. В этом случае наиболее эффективным методом увеличения нефтеотдачи является гидравлический разрыв пласта (ГРП), который широко применяется во всех крупных нефтяных компаниях при строительстве боковых стволов. На сегодняшний день на нефтяных и газовых месторождениях России проведение ГРП в боковых стволах осуществляется, как правило, двумя способами, исходя из геолого-технических характеристик скважин и вскрытых продуктивных пластов. Существующие схемы проведения ГРП в боковых стволах и их типовые конструкции показаны на рис. 1.  Рис. 1. Существующие схемы проведения ГРП в боковых стволах скважин: 1 – лифтовая колонна НКТ, 2 – пакер ГРП, 3 – эксплуатационная колонна, 4 – пакер-подвеска хвостовика, 5 – хвостовик, 6 – заколонный пакер При проведении ГРП по схеме 1а на лифтовой колонне 1 насосно-компрессорных труб (НКТ) в скважину спускается пакер 2 и устанавливается в материнской э/колонне 3 на 150 – 200 м выше головы пакер-подвески 4, которая вместе с хвостовиком 5 и заколонным пакером 6 были зацементированы в процессе строительства бокового ствола скважины.Схема 1б проведения ГРП отличается тем, что пакер 2 спускается в скважину на составной лифтовой колонне 1 и устанавливается внутри хвостовика 5 на 50 – 100 м ниже головы пакер-подвески 4. Каждая их этих схем имеет свои преимущества и недостатки. Схема 1а обеспечивает безаварийное проведение массированных ГРП с прокачкой в пласт более 150 – 200 тонн проппанта, так как изолирующий пакер 2, устанавливаемый в материнской э/колонне 3, имеет проходной канал, достаточно близкий к проходному каналу лифтовой колонны 1. Например, при установке в э/колонне условным диаметром 146 мм проходной канал пакера ГРП имеет диаметр порядка 50 – 54 мм. Такой проходной канал также обеспечивает возможность спуска различных геофизических приборов для исследования интервалов обрабатываемых пластов. Существенным недостатком такого способа является незащищенность материнской колонны от действия высокого давления в интервале от пакер-подвески до изолирующего пакера ГРП, а также возможность разрушения основных узлов и уплотнительных элементов самой пакер-подвески. Учитывая тот факт, что строительство боковых стволов осуществляется, как правило, на старом фонде скважин с изношенными обсадными колоннами, возникает большая вероятность разрывов материнской э/колонны. Все это может привести к большим затратам на последующие ремонтно-изоляционные работы (РИР) в скважине. Достоинством схемы 1б является то, что при проведении ГРП изолирующий пакер 2 устанавливается в хвостовике 5 и защищает материнскую э/колонну 3 от действия высокого давления. Однако изолирующий пакер имеет небольшой проходной канал, что ограничивает возможности безаварийной прокачки через него больших объемов проппанта. Например, при установке в хвостовиках условным диаметром 102 мм большинство пакеров ГРП имеет проходной канал не более 34 мм. Такой проходной канал ограничивает возможности по спуску в скважину геофизических или иных приборов и проведение работ с применением гибкой трубы. Оба способа имеют один общий недостаток. Установка и, в особенности, съем механических пакеров, применяемых при ГРП, представляет определенную проблему и в ряде случаев создает аварийную ситуацию на скважине. Во второй половине 2008 г. специалисты ОАО «НК «Роснефть» и ее дочернего подразделения ООО «РН-Юганскнефтегаз», имея большой практический опыт по проведению массированных ГРП в боковых стволах скважин по схеме 1а и неоднократные при этом случаи разрушения материнской колонны, поставили перед специалистами ООО НТЦ «ЗЭРС» следующую задачу: 1. Для проведения ГРП в боковых стволах, обсаженных хвостовиками диаметром 102 мм, разработать самоуплотняющееся герметизирующее устройство, которое бы устанавливалось в пакер-подвеске и надежно защищало э/колонну диаметром 146 мм от действия высокого давления. 2. Герметизирующее устройство должно обеспечивать суммарную безаварийную прокачку не менее 300 тонн проппанта и выдерживать перепад давления до 70 МПа. 3. Проходной канал герметизирующего устройства должен быть не менее 60 мм. Для решения данной задачи, а также с учетом особенностей конструкций, применяемых в ОАО «НК «Роснефть» и других компаниях пакер-подвесок типа ПХЦЗ конструкции ООО НТЦ «ЗЭРС», была рекомендована схема проведения ГРП (рис. 2), в которой герметизирующее устройство устанавливается в нижнем переводнике пакер-подвески и при этом защищает от высокого давления не только э/колонну, но и важнейшие узлы пакер-подвески.  Рис. 2. Схема проведения ГРП в боковых стволах скважин с применением герметизирующего устройства: 1 – лифтовая колонна НКТ, 2 – эксплуатационная колонна, 3 – гидравлический якорь, 4 – пакер-подвеска хвостовика, 5 – самоуплотняющееся герметизирующее устройство, 6 – хвостовик, 7 – заколонный пакер Разработка герметизирующего устройства с заданными техническими характеристиками, а также требования ОАО «НК «Роснефть» к оборудованию для крепления боковых стволов потребовали от специалистов ООО НТЦ «ЗЭРС» и завода ОАО «Тяжпрессмаш» проведения модернизации серийно выпускаемых гидравлических пакер-подвесок ПХЦЗ-102/146, в результате которой проходной канал пакер-подвески был увеличен до диаметра 89 мм.Кроме того, в ООО НТЦ «ЗЭРС», с учетом требований ОАО «НК «Роснефть» к подвескам хвостовика, разработана новая гидромеханическая пакер-подвеска модели ПХГМЦ-102/146-89 с проходным каналом 89 мм (рис. 3). Отличительными особенностями данной пакер-подвески по сравнению с гидравлическими являются: – возможность гидравлического приведения в действие якорного узла до начала цементирования хвостовика; – проверка заякоривания подвески путем разгрузки транспортировочной колонны; – гидравлическое (или механическое) отсоединение установочного инструмента и транспортировочной колонны после цементирования, подъем их на трубу с последующим спуском и разгрузкой на голову подвески для механического приведения в действие пакерного узла. Рис. 3. Гидромеханическая пакер-подвеска типа ПХГМЦ: 1 – установочный инструмент; 2 – пакерный узел; 3 – якорный узел Определенным достоинством конструкции данной подвески является наличие в ее верхней части достаточно длинного патрубка-толкателя, через который передается осевая нагрузка на пакерный узел. Это позволит в дальнейшем разрабатывать, при необходимости, герметизирующие устройства для установки в голове подвески с проходным каналом более 70 мм.В начале 2009 г. ООО НТЦ «ЗЭРС», с учетом требований ОАО «НК «Роснефть» и улучшенных технических характеристик пакер-подвесок моделей ПХЦЗ И ПХГМЦ, разработало герметизирующее устройство модели УГРХ-89/122 (рис. 4) для проведения ГРП в боковых стволах с хвостовиками диаметром 102 мм, забуренных из э/колонн диаметром 146 мм. Конструкция состоит из гидравлического якоря 1, опорного переводника 2 с упорной сменной гайкой, удлинительного патрубка 3 и узла герметизации 4 с самоуплотняющимися втулками 5 и направляющим башмаком 6. В дальнейшем, при необходимости и определенных технологических требованиях, вместо гидравлического якоря могут быть разработаны механический или гидромеханический якори. Рис. 4. Общий вид герметизирующего устройства модели УГРХ Герметизирующее устройство спускается в скважину на лифтовой колонне НКТ и вводится в проходной канал пакер-подвески (рис. 2) до упора переводника 2 в верхнюю часть головы пакер-подвески. При этом гидравлический якорь 1 располагается в материнской э/колонне, а узел герметизации 4 с направляющим башмаком 6 – внутри специального переводника в нижней части пакер-подвески. При действии высокого перепада давления, создаваемого в лифтовой колонне при проведении ГРП, втулки 5 узла герметизации 4 самоуплотняются и герметизируют межтрубное пространство в скважине, а гидравлический якорь 1 удерживает устройство от осевого перемещения вверх. Такое размещение основных узлов устройства позволяет защитить от высокого давления и материнскую э/колонну и пакер-подвеску.Конструкция устройства, его технические характеристики и результаты предварительных стендовых испытаний макетного образца были представлены и всесторонне обсуждены на техническом совещании в ООО «РН-Юганскнефтегаз» с участием представителей завода ОАО «Тяжпрессмаш» и ведущих специалистов по ГРП сервисных компаний Weatherford, Newco Well Servis, «Шлюмберже Лоджелко Инк» и «Катобьнефть». По итогам совещания было принято решение об изготовлении опытных |

burneft.ru