Одноклассники: складные ножи с пилой

Многие туристы знают, что для несложного похода или похода выходного дня полезным инструментом является компактная складная пила, которая подчас оказывается гораздо более универсальным инструментом чем топор.

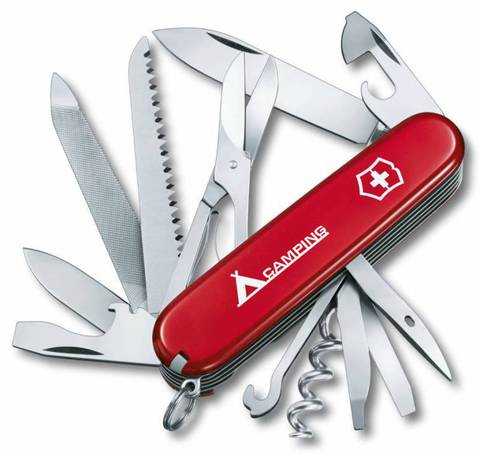

Среди туристов-легкоходов популярны складные ножи, которые одним из инструментов имеют ножовку по дереву. При беглом обзоре ножевого рынка может показаться, что этот тип ножей представлен только «викториноксами» и «венгерами», однако это не так. Давайте попробуем разобраться, какие существуют складные ножи с пилой и на что обратить внимание при выборе.

АРМЕЙСКИЙ СКЛАДНОЙ НОЖ АВИАЦИОННЫЙ – модель, которая до сих пор находится в авиационном НАЗе для летчиков дальней авиации. Производится с 70-х годов прошлого столетия. В советские годы эти ножи невозможно было найти в свободной продаже. Получить такой нож можно было только по большому блату, имея в знакомых недобросовестного прапорщика, который служил на армейском складе.

В современных реалиях такой нож конечно выглядит немного архаично, но давайте взглянем на него более пристально. Из положительных моментов стоить отметить его «неубиваемость» — сборка произведена на стальных заклепках, люфты практически исключены. Оба инструмента фиксируются в рабочем положении. Кончик пилы имеет форму отвертки с плоским шлицем, что позволяет использовать нож для работы с механизмами. Для страховочного подвеса используется не обычное скрученное кольцо, а антабка, которая является более надежной.

Вывод: внешне непритязательный продукт советской военной оборонки, заточенный под решение конкретных задач, обладающий высоким запасом надежности.

СКЛАДНОЙ НОЖ «ЛЕСНИК» тоже продукт российской военной промышленности, только относящийся к современности. В состав экипировки «Ратник» входит армейский мультитул одна из частей которого и находится сейчас перед нами.

Этот складной нож, как и все что создано российским оборонным комплексом, имеет достаточно специфичную внешность, к которой не прикасалась рука профессионального дизайнера. Но именно этот факт позволяет увидеть в ноже его основные функции. Нож состоит из двух клинков, один из которых имеет тантоидную геометрию, а о втором надо сказать отдельно. Этот инструмент содержит в себе ножовку по металлу, пилу по дереву и заточенный пропил в носовой части который, выполняет функцию стропореза. Для каждого инструмента предусмотрена возможность открывания одной рукой и фиксация в рабочем положении.

Вывод: спорное, но интересное решение, которое требует тестирования в полевых условиях.

НОЖ СКЛАДНОЙ ALPHA CROSSLOCK FOLDING ORANGE B0183ORS продукт американского ножевого бренда с почти столетней историей. Ребята из компании Buck умеют делать рабочие надежные рабочие инструменты.

Вторым инструментом здесь выступает пила, которую производитель позиционирует как «пилу по кости». Наличие шкуродерного крюка на обухе подтверждает тот момент, что нож больше оринетирован на тех, кто занимается охотой. Но неугомонная русская душа с рекомендациями западных производителей обычно поступает, как в известном анекдоте: «Спасибо за рецепт салата авокадо с креветками. Только авокадо мы заменили на картошку, а креветки на сало. Нам очень понравилось!» Наше мнение, что пила отлично приспособлена для работы по дереву, а стропорез пригодится для разрезания синтетических шнуров.

Вывод: вполне легкий и рабочий инструмент для несложных походов.

НОЖ ПЕРОЧИННЫЙ VICTORINOX TRAILMASTER (0.8461.MWC941) 10 ФУНКЦИЙ — классика жанра среди складных ножей для аутдор-активности. Дизайнеры бренда взяли за основу нож, который состоит на вооружении Бундесвера, сделали ему гражданский вариант накладок и запустили в продажу. Благодаря цвету накладок и наличию трех полосок в тыльной части рукояти, нож сразу же получил шутливое прозвище «шоколадный адидас». По соотношению «цена-качество-функционал», пожалуй, одна из лучших моделей, представленных на российском рынке.

Для тех, у кого ножемания не перешла в клиническую стадию, нож содержит в себе достаточный набор инструментов, который перекрывает 99% всех задач с которыми человек сталкивается в походе или в путешествии.

Вывод: простая, надежная и понятная модель, которая сделает ваш отдых на природе более комфортным.

www.nozhikov.ru

Пила на обухе ножа выживания. Польза или вред?

Многие ножи для выживания имеют на обухе пилу по дереву. В сознании части населения считается, что пила на обухе ножа дает возможность ножу пилить и сей факт признается как бесспорное благо. Но пилу на обухе ножа имеют далеко не все ножи, предназначенные для выживания. Более того именно солидные фирмы оставляют обух на своих ножах не тронутым. И на это есть причины.

Давайте посмотрим, что дает пила на обухе ножа. Речь пойдет именно о ножах выживания. Водолазные ножи, которые могут иметь пилу на обухе, рассматривать не будем. Пила на ножах для дайвинга это скорей вариация на тему серейтора.

Адепты пилы на ноже заявляют, что пила в походе нужна, и зачем таскать с собой пилу, если есть нож, который может пилить. Пила в походе нужна, тут они правы. Но именно пила, нормальная пила, с нормальной длиной, минимальной толщиной пильного полотна и эргономичной рукоятью. Даже простое пиление ручной ножовкой занятие утомительное. При этом ручная ножовка имеет толщину полотна менее 1 мм однорядные зубья и рукоять с оптимальным углом наклона. Ручная ножовка делает пропил шириной не более 1,5 мм. Запомним эту цифру.

Что такое пила на ноже выживания?

Пила на ноже выживания участок на обухе длиной от 8 до 20 см с нарезанными зубьями. Сам нож выживания достаточно толстая железяка. Толщина обуха на ножах выживания нередко доходит 7 мм. Разводка зубьев на таких ломиках не возможна. Нужно делать спуски от обуха. Это сделать, конечно, можно. Собственно однорядная пила при такой толщине не возможна потому применяют двух рядную пилу. Если нож имеет толщину 4 мм то пропил которые делает его пила тоже будет 4 мм. Чем толще пропил, тем больше сил затрачивается на пиление. Не забыли цифру в 1,5 мм? Во сколько раз пропил пилы на ноже больше чем у ножовки? Но это далеко не все. Ножовка имеет оптимальный угол наклона рукоятки и расположена, так что бы при движении пилы вперед осуществлялся нажим на полотно. У ножа угол между рукоятью и клинком 180 градусов. Сделать угол меньше значит сделать не удобным пользование ножа по прямому назначению. Эргономика при пилении будет такая же, как и при резке ножом. За исключением того что пиление требует напрягать кисть намного сильней и нагрузки куда длительней чем рез ножом. Таким ножом можно отпилить не толстую ветку, но с таким успехом ее можно было бы перерубить.

Недостатки пилы на обухе.

Нож для выживания не зря делают с толстым клинком. Нож должен быть крепким. Пила же значительно снижает прочность клинка.

Ножом для выживания копают, раскалывают поленья и при этом нарезают продукты. Нож без пилы легко моется. С мытьем пилы нужно повозиться, все-таки зубья хороший сборщик всякого сора.

Нож выживания почти всегда используют для батонинга (раскалывание ножом поленьев.) Обычно по обуху ножа бьют другим поленом. И лучше в этом случае если обух будет без пилы.

Если сказать очень коротко, то пила на обухе это мало что дающая опция, которая создает много неудобств.

liveposts.ru

Нож из дисковой пилы | Мастер-класс своими руками

Я решили написать статью о том, как сделать нож. Главная идея заключается в том, что все работы будут проводиться вручную (за исключением сверления и термической обработки). Идея возникла потому, что есть множество статей, где говорится, что для изготовления ножа достаточно иметь под рукой несколько напильников и дрель, или что-то наподобие этого. Мне было интересно узнать, сколько времени займет весь процесс, и не придется ли жульничать и воспользоваться электроинструментами. Создавая нож таким образом я получил прекрасный опыт. Вся работа заняла намного больше времени, чем я ожидал. И по окончанию я проникся новым уважением к людям, которые изготавливают ножи вручную. В целом, я доволен результатом, и надеюсь, что эта статья поможет всем, кто захочет попробовать сделать нож своими руками.

Создание макета ножа

Я попробовал сделать нож максимальной величины, использовав дизайн, контуры которого максимально подходят под размеры диска. Благодаря макету ножа, сделанному мной из плотной бумаги, мне было легко перенести его очертания на поверхность. Для этой процедуры я использовал маркер с тонким стержнем. Это может показаться мелочью, но, по-моему, эта деталь важна. По сравнению с обычным маркером, тонкий оставляет более точную линию. Если линия будет слишком толстой, то при выпиливании заготовки можно будет ошибиться.

Вырезание заготовки

Закрепив диск на рабочем столе, я начал вырезать приблизительную форму лезвия, используя прямые надрезы. Если вы никогда не пользовались ножовкой по металлу, убедитесь, что ее лезвие закреплено правильно, зубья должны быть направлены вперед. Ножовка должна резать при нажиме «от себя».

Выпиливание изгибов

Для того чтобы вырезать изогнутый участок ручки, для удобства пришлось сделать несколько перпендикулярных коротких надрезов вдоль всего изгиба. Затем, работая ножовкой под небольшим углом, я срезал каждый кусок. С помощью коротких надрезов намного легче вырезать изгибы.

Первичная обработка напильником

Для улучшения формы заготовки я прикрепил брусок древесины к рабочему столу и зафиксировал на нем лезвие при помощи струбцин. Это позволило обработать края напильником. При этом лезвие было удобно и надежно закреплено. Напильник я использовал еще для определения участков, над которыми нужно больше поработать. Дизайн предусматривал небольшой изгиб обуха, и я прикладывал плоскую часть напильника, чтобы проверить ход работы над этим изгибом. Если бы на обухе был ровный участок, с помощью напильника его можно легко обнаружить.

Придание заготовке окончательной формы

Я использовал несколько видов напильников чтобы максимально приблизиться к форме, выведенной маркером. На этом этапе заготовка начала походить больше на нож и на глаз уже сложней было обнаружить изъяны. Если находилось место, над которым нужно поработать, я корректировал очертание при помощи маркера и затем обрабатывал заготовку до новой линии. Эта линия нужна была, чтобы не перестараться и не испортить дизайн. На последнем фото видно лезвие после придания ему формы при помощи напильника и наждачной бумаги. У меня нет фото, как я шлифую лезвие. На этом этапе были удалены следы, которые оставил напильник. Начинал я с зерна P150 и дошел до P220.

Сверление хвостовика

Изначально я планировал сделать ребро заточки с высокой режущей кромкой, однако мне не захотелось испытывать мои ограниченные способности. Пильный диск изготовлен из достаточно тонкого материала, и мне бы не удалось напильником выточить ребро заточки с режущей кромкой, какое хотелось. К этой теме вернемся позже. На этом этапе я вымерил расположение заклепок, нанес керны и просверлил отверстия при помощи аккумуляторной дрели.

Подготовка к работе с режущей кромкой

Я нанес краску маркером вдоль будущей режущей кромки лезвия. Затем, используя сверло такой же толщины, что и лезвие, я нацарапал отметку точно посередине линии лезвия. На последнем изображении эта линия плохо видна, но она там есть. Эта отметка будет удобной при обработке напильником режущей кромки, чтобы не сделать ее с неровным наклоном.

Формирование режущей кромки

Для формирования режущей кромки я использовал напильник с крупной насечкой, на этом месте я понял, что не обладаю достаточными навыками для ручной выточки ребра заточки. Поэтому я выбрал вариант с более плавным углом, работая напильником от кромки и переходя к обуху. В этом я новичок, поэтому выбрал более консервативный метод снятия припуска. После того как режущая кромка была нормально выточена, я прошелся наждачной бумагой с зерном P220 по всему лезвию.

Готовое лезвие

Вот лезвие после придания формы, обработки напильником, наждачной бумагой. Готовое к термической обработке.

Закаливание

Прежде чем продолжить, я хотел бы отметить, что термообработку можно проводить и на открытом древесном огне, но я бы этого не рекомендовал. Все дело в том, что мне этот способ кажется небезопасным. Поэтому я воспользовался своим мини-горном. Если у вас ничего подобного нет, на самом деле, для термической обработки лезвия можно воспользоваться сторонними услугами. Есть некоторые предприятия, которые готовы выполнить термическую обработку. За деньги, разумеется. Объясню, как я это делал. Развел костер с помощью древесного сырья. В качестве кузнечных мех я использовал фен, присоединенный к трубе. Я включил фен и разогрел уголь до красна. Это не заняло много времени. Я поместил лезвие в костер и нагревал его, пока он не перестало магнититься. Затем закалил его в контейнере с арахисовым маслом. Последнее фото показывает, как выглядит лезвие после закаливания. Несмотря на то, что можно проводить термическую обработку на открытом огне, я ее не рекомендую.

Отпуск

Затем наступило время провести отпуск лезвия. Сперва я очистил наждачной бумагой окалину, которая осталась после закаливания. Я выставил температуру в своей духовой печи на отметке в 190 градусов Цельсия и положил в нее лезвие на 1 час. Час спустя я выключил печь и оставил нож в ней остывать до комнатной температуры не открывая дверь духовки. Можно наблюдать светлый или бронзовый отлив, который лезвие приобретает после отпуска. После этой процедуры я обработал лезвие наждачной бумагой с зерном P220 и затем перешел на P400. На последнем фото я использую наждачную бумагу P400, обвернув ею брусок. Обработку произвожу от хвостовика к острию только в одном направлении. Такая обработка делает поверхность однородной.

Выпиливание заготовки рукояти

Используя лезвие в качестве образца, я нанес очертание рукоятки на деревянном бруске. Рукоять будет из орехового дерева. Здесь снова я воспользовался брусом и струбцинами, и отрезал два куска толщиной в 0,6 сантиметров каждый. В состоянии воодушевления я поторопился с разрезанием дерева. Подожди немного чтобы подумать о порядке действий, и я бы смог выполнить это с меньшими усилиями, и, вероятно, с лучшим результатом. Моей первой ошибкой была обрезка лишней части. Ее можно использовать для зажатия во время резки. Здесь проявилась моя неопытность, и, как следствие, проделан больший объем работы. Хотя, в конечном итоге, и удалось сделать две части, пригодные для рукояти.

Подготовка рукояти к склеиванию

Чтобы рукояти хорошо прилегали к хвостовику после проклейки эпоксидной смолой, при помощи ровной поверхности и наждачной бумаги одну сторону у каждой из частей я сделал максимально плоской. Так точно не будет пробелов после склеивания. На этом месте я также определился с формой рукояти, и чтобы окончательно убедится в этом, я нанес ее примерные очертания. Затем я снова перенес очертания хвостовика на деревянную часть рукояти. Выпилил лобзиком примерную форму на одной из частей, и затем, приложив ее к другой, перенес контур на вторую. Эта операция дала мне возможность сделать примерно одинаковые части, что будет удобным при склейке. На последнем фото изображена примерка, чтобы проверить, все части хвостовика покрываются деревом.

Формирование верхней части рукояти

Снова наступило время для работы наждачной бумагой и придания более точной формы. На этом этапе важно окончательно сформировать форму для оковки или верхнюю часть рукояти, потому что после приклеивания, ее будет сложней обрабатывать. А также обрабатывая эти части после склеивания, можно поцарапать клинок. Поэтому я добился окончательного формирования и обработки этой части при помощи наждачной бумаги P800.

Подготовка отверстий для заклепок

Просверлив в дереве одно отверстие для заклепок, я вставил в него сверло подходящего диаметра, чтобы зафиксировать эту ось. Другими словами, это было проделано для фиксации во избежание ошибок при сверлении второго отверстия. Сверление другой стороны рукояти я проделал таким же образом, убедившись, что соответствующие отверстия выстраиваются в одну линию.

Изготовление клепок

В качестве заклепки я использовал стержень из нержавеющей стали диаметром 4,7 миллиметра. Прежде чем наносить слой клея я обработал склеиваемые поверхности ацетоном или алкоголем, для очистки от грязи, пыли или масла.

Нанесение клея

После просыхания, я смешал эпоксидный клей и щедро нанес его на части рукояти и заклепки. Затем я скрепил все при помощи струбцин.

Придание рукояти нужной формы

После засыхания эпоксидного клея, я отрезал лишние части заклепок ножовкой по металлу. После этого и приступил к формированию рукояти при помощи рашпиля.

Шлифование рукояти ножа

Рашпилем я придал рукояти примерные очертания. Далее дело оставалось за различными напильниками и наждачной бумагой разной зернистости. Зерно дошло до P600.

Лакирование рукояти

Наконец я привел рукоять в желаемую форму. Прежде чем приступить к лакированию, я очистил ее при помощи ацетона. На рукоять я нанес 5 слоев датского лака.

Заточка клинка

Наконец, я наточил нож об шлифовальный брусок. Он был обернут наждачной бумагой P1000, P1500 и P2000. К нему также был прикреплен кусок кожи. Используя подобный шлифовальный брусок, я могу наточить нож так, что им можно будет бриться.

Готовый нож

Оконченная работа. Хотя процесс был и сложным, награда получилась достойная. Для меня это было что-то вроде обряда посвящения. Процесс изготовления ножа заставляет меняться. Из полученного опыта эти изменения стали моей любимой частью. Я говорю не только о трансформации предметов, но и о личных изменениях. Я овладел новыми навыками и опытом, научился извлекать пользу из собственных ошибок, что определенно сделает меня более лучшим ремесленником. Я надеюсь, что вам будет полезна эта статься, и спасибо, за то, что дочитали ее до конца.

Нож из дисковой пилы своими руками

Я изготовил еще два ножа. Их я делал с использованием электроинструментов. И время, потраченное на изготовление двух ножей, составило одну треть того времени, которое я провел, изготавливая его вручную. На последнем фото видно все ножи вместе.

Смотрите видео изготовления ножа из дисковой пилы своими руками

Original article in English

sdelaysam-svoimirukami.ru

Делаем качественный нож из пилы за два с половиной часа

Со стороны кажется, что сделать нож легко, что это лишь заточенная стальная полоса да деревянная ручка. Но когда дело доходит до практики, картина резко меняется. Главное в этом процессе — знание и опыт. Когда знаешь, все просто, когда нет опыта, все сложно.

Недавно я выложил в интернете фотографию с семью клинками, сделанными за один день в стахановском порыве.

Александр Кудряшов в комментарии попросил рассказать, как я делаю ровные и симметричные спуски.

В ответ я пошутил: «Это просто: берешь «волшебный маркер», рисуешь ровные спуски, произносишь чудесные слова, и ровные спуски готовы».

Но шутка ли это на самом деле? Шутка, конечно, но истина где-то рядом.

Позднее я предложил приехать и на практике увидеть, как делаются правильные спуски и весь нож целиком. И это предложение было принято.

По моей задумке Александр должен был сам немного поучаствовать в изготовлении: выбрать заготовку под клинок, материал для рукояти, предпочтительную длину клинка и рукояти. С нашего эксперимента Александр должен был уехать с готовым, добротным, а главное, рабочим ножом.

Приехал Александр нарядный, в светлых штанах песочного цвета и флисовой куртке цвета койот, что совершенно не подходило для предстоящей работы. Пришлось выдать ему рабочие штаны и камуфляжную рубашку на случай, если испачкается. Все подошло идеально — мы с ним одних габаритов.

В мастерской работы пошли по заранее намеченному плану. В качестве материала для клинка была выбрана старая добрая механическая пила из быстрореза. Почему?

Это широко известная и многократно проверенная сталь промышленной закалки. Да, она трудна в обработке, но благодаря красностойкости (способности длительное время выдерживать нагрев без уменьшения твердости) не требует охлаждения.

|

фото: Кудряшова Александра |

Толщина мехпилы 2 мм, этого достаточно для большинства рабочих ножевых задач. Ножи из мехпил легки, хорошо держат заточку и, что немаловажно, полностью легальны: малая толщина клинка отметает любые подозрения на причастность к холодному оружию.

Вообще марок быстрорежущих сталей много, но производитель не всегда указывает конкретную марку, зачастую ограничиваясь клеймом HSS (high speed steel). Новые пилы попадаются редко и стоят дороже.

|

фото: Кудряшова Александра |

Для ножедела новизна мехпилы не имеет никакого значения, поэтому для изготовления ножа можно использовать как новую пилу, так и изрядно поработавшую и даже сломанную. Результат будет мало напоминать исходный материал. Из недостатков можно отметить склонность стали к выкрашиванию при боковой нагрузке и ее подверженность коррозии.

Александр выбрал подходящее полотно мехпилы из быстрореза (HSS made in USSR). Я обрезал лишнее и на наждаке сделал контур будущего ножа, затем обработал заготовку крацовкой — вращающейся стальной щеткой, придав ей благородный черный блеск, и окрасил клинковую часть с двух сторон синим широким маркером, предназначенным для складских работ.

|

фото: Кудряшова Александра |

По краске маркера штангенциркулем разметил линии будущих спусков, уделив особое внимание синхронности их выхода на обух. Полученные линии обвел «волшебным маркером» с серебристой краской, которая есть не что иное, как алюминиевая пудра в полимерной связующей.

Почему именно им? Очень просто. Эта краска выдерживает высокие температуры, хорошо ложится на металл и прочно держится. Краски обычных цветных маркеров при обработке металла выгорают, стираются, осыпаются. А серебрянка держится. Вот и все волшебство.

|

фото: Кудряшова Александра |

Клинок я установил на специальную приспособу для выведения спусков (удешевленный вариант приспособы от Chapay, сделанный самостоятельно из стального уголка). Отметил маркером место, где будут начинаться спуски, и зафиксировал ручными тисками.

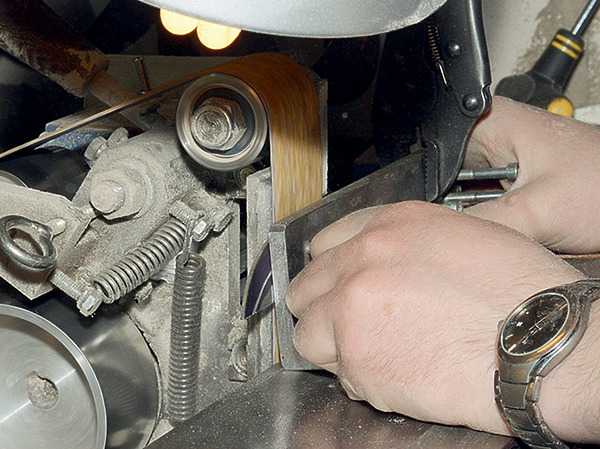

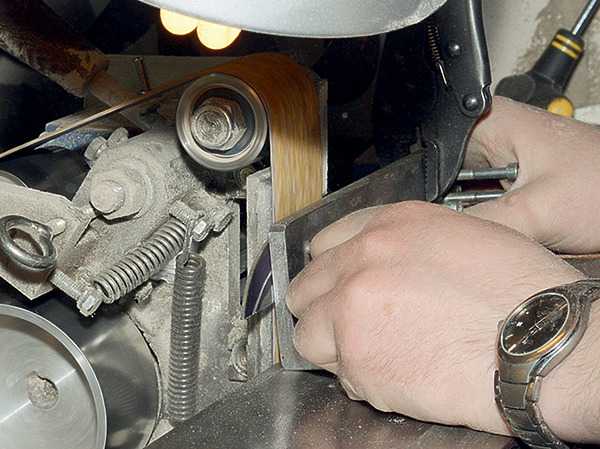

Черновой съем металла я выполнял желтым кубитроном II от 3M с зерном Р24 на станке с абразивной лентой (на гриндере). Для равномерности я начинал съем металла от отметки маркером у будущей рукояти и двигался к острию с равномерным несильным нажимом.

|

фото: Кудряшова Александра |

При этом очень важно ровно, параллельно, без перекосов прикладывать к ленте будущий клинок. Я дал Александру немного постоять у станка на начальном этапе, используя специальные приспособления. Вывод спусков — процесс, требующий опыта.

Немного не дойдя до серебристых линий «волшебного маркера», я сменил ленту на абразив Р60 и начал выравнивать линию спусков. Сделал несколько движений от острия к рукояти, создавая прямой угол у начала спусков. Потом уже началась работа над риской спусков.

|

фото: Кудряшова Александра |

Для этого оказалось достаточно работы на абразивах Р80 и Р120. Применять для очень твердых быстрорежущих сталей абразивы Р180 и мельче неоправданно. Это не кубитрон II, и по таким тугим сталям абразивы работают плохо и недолго. При этом важно, чтобы финишная обработка клинка была выполнена на одной ленте, иначе стороны будут выглядеть по-разному.

Нож из быстрореза не требует постоянного охлаждения в процессе обработки, и это один из приятных моментов в его изготовлении. Само собой, нож не стоит перегревать, потому как повышенная температура стали приводит к быстрому забиванию абразива липкими частичками металла — к засаливанию.

|

фото: Кудряшова Александра |

Избыточный прижим металла к абразиву нежелателен по той же причине. Ленту, забитую металлом, которая уже не «грызет», а «лижет», можно освежить. Для этого надо убрать забитые металлом, зализанные вершинки абразива и освободить зерна, лежащие глубже.

Сделать это просто. Нужно взять быстрорезное полотно мехпилы и легко, как напильником, провести им наискосок, навстречу движущейся ленте на месте изгиба (на контактном ролике). Это действие не придаст абразиву первозданную агрессивность, но освежит его и позволит поработать еще.

|

фото: Кудряшова Александра |

После того как первая сторона была выведена в чистовое состояние, я перевернул клинок на приспособе на другую сторону, зафиксировал его и занялся второй стороной. Ее делать всегда труднее, ведь нужно, чтобы она была такой же, как первая.

Кроме того, заготовка видна хуже, больше греется, а контакт с массивной приспособой, выполняющей функцию теплообменника, уже не такой плотный… Однако клинок был готов.

|

фото: Кудряшова Александра |

На войлочном круге с полировальной пастой я исправил следы побежалости металла. Еще раз хочу напомнить, что это была быстрорежущая сталь, твердость которой от нагрева не страдает.

Разметив фломастером места для двух отверстий на хвостовике, я просверлил их шестимиллиметровым перьевым сверлом для кафеля. Надо сказать, что на первом из этих отверстий сверло исчерпало свой ресурс (это было примерно 50-е его отверстие).

|

фото: Кудряшова Александра |

Без малейшего расстройства я достал из блистера другое дешевое перьевое сверло, досверлил незаконченное первое отверстие и секунд за 40 просверлил второе. Потом сверлом большего диаметра с твердосплавной напайкой снял фаски с отверстий.

А дальше был обед. Подкрепившись рамёном с курицей, приготовленным красавицей-женой, мы приступили к изготовлению рукояти. Для рукояти Александр выбрал палисандр.

|

фото: Кудряшова Александра |

Я обрезал заготовку на ленточной пиле под заданные габариты, приложил к ней хвостовик и просверлил обычным сверлом первое отверстие в деревянной заготовке. Вставил в отверстие шестимиллиметровый штифт, насадил на него отверстие хвостовика и просверлил второе. Отметил маркером, где в рукояти будет край хвостовика, и занялся разметкой для будущей прорези под хвостовик. Пропил под хвостовик выполнил на ленточной пиле.

Я знаю, что конкретное полотно делает пропил шириной 1,5 мм. Мне же был нужен пропил под хвостовик толщиной 2 мм, поэтому я левее заготовки вставил сложенный вдвое лист картона суммарной толщиной 0,5 мм и допилил прорезь до требуемой ширины.

|

фото: Кудряшова Александра |

После этого я занялся приданием заготовке формы рукояти. По замыслу это была прямая рукоять универсального ножа, представляющая в сечении восьмигранник. У меня это был уже не первый нож с восьмигранной рукоятью, которая выглядит строго, но ухватиста, очень удобна и не проворачивается в руке.

Все работы я выполнял на гриндере, используя ленты для дерева. Задал нужные грани и занялся выведением риски с уменьшением зерна абразива. В конце уже вручную выгладил все абразивом скотч брайт, похожим на жесткую плоскую мочалку.

|

фото: Кудряшова Александра |

И вот пришло время монтажа. Измерив толщину рукояти в местах монтажа, я прибавил по 2 миллиметра и отрезал маленьким труборезом кусочки трубочки заданной длины. Хвостовик клинка вставил в прорезь рукояти. Он шел с натягом, так что даже пришлось задействовать ручной реечный пресс (до 600 кг).

Прессом же аккуратно вдавил трубочки в рукоять через хвостовик насквозь. Потом занялся непосредственно развальцовкой.

|

фото: Кудряшова Александра |

Достал набор блестящих шариков от подшипников разного диаметра, положил один маленький шарик на нижнюю площадку пресса, а второй на верхний срез одной из трубочек и растянул края трубочки. Так же поступил и со второй трубочкой.

Выполнял я эту операцию с постепенным увеличением диаметра шариков. Теперь оставалось сделать чистовые операции по развальцовке ювелирным молотком с полированным бойком.

|

фото: Кудряшова Александра |

Банка с натуральным пчелиным воском уже разогрелась на водяной бане. Рукоять ножа отправилась в воск на пропитку и последующее остывание. Пчелиный воск — это натуральный пищевой полимер. Дерево, пропитанное им, не принимает влагу и не скользит в руке.

У меня на кухне все ножи обработаны воском, и им ничего не делается. В воске на водяной бане нож можно держать сколько угодно — хоть час, хоть два, а можно и пять минут.

|

фото: Кудряшова Александра |

Дерево рукояти ножа или приклада ружья всегда хорошо время от времени освежать баллистолом или маслом — льняным, растительным. Альтернативой горячему воску будут натуральные масла, составы на основе латекса, силиконовое масло, специальные масла для дерева (когда-то в Икее продавались), лаки.

У каждого варианта свои плюсы и минусы. Так, недостаток воска состоит в том, что он нежелателен для ножей, при сборке которых применялся клей (он обычно плохо переносит повышенную температуру).

|

фото: Кудряшова Александра |

Натуральные масла долго полимеризуются (навсегда). Баллистол при регулярном применении дает приятную ровную поверхность.

Силиконовые масла не полимеризуются, но хорошо входят в дерево и влагостойки. Лаки выполняют исключительно поверхностную защиту. После остывания воска я снял его излишки с рукояти, отполировал на войлочном круге, а потом вручную бумажной салфеткой.

|

фото: Кудряшова Александра |

Осталось последнее — заточка. Оставлять клинок просто сведенным в ноль нельзя — выкрошится, и это проверено. Нужно сделать небольшой подвод.

Его я делал на российских алмазных брусках (в сторону уменьшения размера зерна), предварительно смочив и натерев их кусочком мыла. Мыльная вода лучше прилипает к камням и лучше смазывает.

|

фото: Кудряшова Александра |

Финишную доводку без нажима кромкой вперед я выполнил с мыльной водой на сланце Green brazilian. Все! Нож бреет. Взяв хорошо высушенное в мастерской тестовое березовое полено (лет 5–6 лежало), я проверил на нем лихим строганием остроту и стойкость режущей кромки, удобство и управляемость ножа.

|

фото: Кудряшова Александра |

Итог: нож склонен злобно зарываться в дерево, режет бодро, в руке удобен, срез дерева блестит, как полированный, а кромка цела и не блестит. В общем, нож можно спокойно отдавать в работу…

|

фото: Кудряшова Александра |

Приятно видеть детский блеск в глазах здорового мужика, разглядывающего новую полезную игрушечку, родившуюся при нем!

Антон Шмидт 11 августа 2017 в 09:52

www.ohotniki.ru

Охотничий нож с пилой на обухе, 5 букв, 5-я буква Р, сканворд

Охотничий нож с пилой на обухе

Альтернативные описания• (приватир) частновладельческое судно, специально вооруженное с разрешения властей для военных действий против судов противника.

• лицо, занимавшееся каперством; морской разбойник

• Частновладельческое судно, занимавшееся в военное время с ведома своего правительства нападением на торговые суда противника и нейтральных стран, перевозившие грузы для воюющей страны.

• американский однолезвийный охотничий нож с пилой на тулье

• военный корабль

• вооруженное частное судно, с разрешения властей пиратствующее во время войны на торговых коммуникациях противника

• корсар

• частновладельческое судно, занимавшееся в военное время с ведома своего правительства захватом торговых судов противника и нейтральных стран, перевозивших контрабандные грузы

• судно, занимавшееся каперством

• пиратский корабль

• пират с лицензией на грабеж

• пират, разбойник

• разбойник с большой морской дороги

• морской пират, флибустьер

• охотничий нож с коротким клинком

• Морской разбойник

• Судно, занимавшееся захватом судов других стран

• Пират

• (приватир) частновладельческое судно, специально вооруженное с разрешения властей для военных действий против судов противника

• Частновладельческое судно, занимавшееся в военное время с ведома своего правительства нападением на торговые суда противника и нейтральных стран, перевозившие грузы для воюющей страны

• м. приватир, торговое морское судно, вооруженное самим хозяином, с разрешения правительства, для военного грабежа и нанесения вреда неприятелю; морской партизан, вольница, охотник. Пират или морской разбойник грабит всякого самовольно, а капер только врага отечества, и на право это получает каперное свидетельство; обычай этот ныне в Европе отменен. Каперать, каперствовать, заниматься, промышлять каперством; каперщик м. хозяин капера, морской охотник, капер

scanwordhelper.ru

Самодельный нож из пилы по металлу

Всем доброго времени суток !

В данной статье будет рассмотрен способ изготовления ножа, в качестве материала будет использоваться режущее полотно пилы быстрореза .

Приступим к изготовлению !

Берем нашу заготовку и наносим на ней разметку будущей формы клинка. Когда все готово, для удобства зажимаем ее в тиски, и при помощи болгарки с тонким отрезным кругом срезаем лишние части металла по контуру разметки. Для того, чтобы точно подогнать вырезанную форму клинка, согласно нарисованной разметки, нужно дополнительно обработать кромку на наждаке или пройтись по ней зачистным кругом.

Так как поверхность полотна имеет следы ржавчины, которая нам не нужна, убираем ее специальной насадкой для дрели, или же обычной ручной щеткой

После обработки получаем следующее.

Согласно полученной форме клинка на листе бумаги набрасываем будущий дизайн ножа.

Далее изготавливаем больстер для ножа, для этого используем имеющийся кусок латуни, отрезаем деталь нужного размера, затем из полученного куска вырезаем нужную для нас форму.

Затем делаем прорезь для клинка, сверлим отверстия тонким сверлом диаметром 1,8 см, после чего делаем пропил ножовкой по металлу. Далее с обратной стороны рассверливаем прорезь более крупными сверлами, окончательную подгонку делаем при помощи надфилей, так, чтобы хвостовик входил в отверстие с минимальным зазором.

Когда все готово, обжигаем больстер, в данном случае на кухонной плите.

Теперь делаем спуски клинка, для этого используем точило, получилось следующее .

Далее автор использовал болгарку с шлифовальными насадками зернистостью 100 и 600, на которых окончательно довел спуски до желаемого результата. Проводя данную операцию не забываем про технику безопасности, клинок ни в коем случае нельзя ставить против вращения диска, так как это очень опасно и чревато последствиями.

Теперь подбираем древесный материал для рукояти, автор использовал заготовку из фруктовых деревьев, после чего нанес на нее задуманный ранее эскиз, более подробно видно на фото.

Вернемся к нашему больстеру, после того, когда мы произвели обжиг, больстер нужно окончательно зафиксировать на клинке, и скрыть ненужные щели , автором было решено припаять его .

Так как у автора не было достаточно мощного паяльника, он решил использовать другой проверенный способ, с помощью разогретой латунной болванки. Для спайки металла с латунным больстером была взята паяльная кислота , для точной подгонки использовался обрезок от больстера .

Так как больстер нагреть достаточно трудно, была проведена следующая операция – кладем латунную болванку и отрезок от больстера на плиту и нагреваем его, пока эти детали греются, зачищаем место пайки, и наносим паяльную кислоту. Устанавливаем больстер на клинок , затем при помощи нагретой болванки нагреваем его, далее берем предварительно расплавленный оловянный припой и заливаем его в зазор между деталями . Используя латунную болванку и отрезок от больстера постепенной прогреваем детали, таким образом добиваемся равномерного заполнения олова по щелям.

Получаем следующее .

Производим монтаж рукояти ножа.

Для этого берем нашу заготовку , в которой сверлим отверстие, далее при помощи небольшой пилки от лобзика расширяем отверстие. Лишние части рукояти срезаем ножовкой.

Далее фиксируем рукоять при помощи эпоксидной смолы, в которую добавляем опилки .

Кладем ее под пресс, и оставляем сохнуть .

Когда все готово, обтачиваем нашу заготовку, придавая рукояти желаемую форму , для этого автор использовал точильный станок , дрель со шлифовальными насадками, и напильник .

Получаем практически готовый нож .

Автором было решено сделать небольшую доработку, а именно, добавить на рукояти специальный «стеклобой», в качестве материала использовалось все тоже полотно от пилы. Наносим разметку, и вырезаем нашу деталь

Далее делаем паз при помощи ножовки, зазор подгоняем при помощи надфиля.

Затем на рукояти сверлим сквозное отверстие , оно должно совпадать с отверстием на «стеклобое». Когда все готово, ставим «стеклобой» на подготовленное место и фиксируем его цианоакрилатом . В отверстие устанавливаем темлячную трубку.

Нож практически готов, осталось пропитать рукоять льняным маслом, и произвести полировку, а также пошить для него специальные ножны.

Данная статья окончена. Всем спасибо за внимание !

Источник

Доставка новых самоделок на почту

Доставка новых самоделок на почтуПолучайте на почту подборку новых самоделок. Никакого спама, только полезные идеи!

*Заполняя форму вы соглашаетесь на обработку персональных данных

Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.usamodelkina.ru

Делаем качественный нож из пилы за два с половиной часа

Со стороны кажется, что сделать нож легко, что это лишь заточенная стальная полоса да деревянная ручка. Но когда дело доходит до практики, картина резко меняется. Главное в этом процессе — знание и опыт. Когда знаешь, все просто, когда нет опыта, все сложно.

Недавно я выложил в интернете фотографию с семью клинками, сделанными за один день в стахановском порыве.

Александр Кудряшов в комментарии попросил рассказать, как я делаю ровные и симметричные спуски.

В ответ я пошутил: «Это просто: берешь «волшебный маркер», рисуешь ровные спуски, произносишь чудесные слова, и ровные спуски готовы».

Но шутка ли это на самом деле? Шутка, конечно, но истина где-то рядом.

Позднее я предложил приехать и на практике увидеть, как делаются правильные спуски и весь нож целиком. И это предложение было принято.

По моей задумке Александр должен был сам немного поучаствовать в изготовлении: выбрать заготовку под клинок, материал для рукояти, предпочтительную длину клинка и рукояти. С нашего эксперимента Александр должен был уехать с готовым, добротным, а главное, рабочим ножом.

Приехал Александр нарядный, в светлых штанах песочного цвета и флисовой куртке цвета койот, что совершенно не подходило для предстоящей работы. Пришлось выдать ему рабочие штаны и камуфляжную рубашку на случай, если испачкается. Все подошло идеально — мы с ним одних габаритов.

В мастерской работы пошли по заранее намеченному плану. В качестве материала для клинка была выбрана старая добрая механическая пила из быстрореза. Почему?

Это широко известная и многократно проверенная сталь промышленной закалки. Да, она трудна в обработке, но благодаря красностойкости (способности длительное время выдерживать нагрев без уменьшения твердости) не требует охлаждения.

|

фото: Кудряшова Александра |

Толщина мехпилы 2 мм, этого достаточно для большинства рабочих ножевых задач. Ножи из мехпил легки, хорошо держат заточку и, что немаловажно, полностью легальны: малая толщина клинка отметает любые подозрения на причастность к холодному оружию.

Вообще марок быстрорежущих сталей много, но производитель не всегда указывает конкретную марку, зачастую ограничиваясь клеймом HSS (high speed steel). Новые пилы попадаются редко и стоят дороже.

|

фото: Кудряшова Александра |

Для ножедела новизна мехпилы не имеет никакого значения, поэтому для изготовления ножа можно использовать как новую пилу, так и изрядно поработавшую и даже сломанную. Результат будет мало напоминать исходный материал. Из недостатков можно отметить склонность стали к выкрашиванию при боковой нагрузке и ее подверженность коррозии.

Александр выбрал подходящее полотно мехпилы из быстрореза (HSS made in USSR). Я обрезал лишнее и на наждаке сделал контур будущего ножа, затем обработал заготовку крацовкой — вращающейся стальной щеткой, придав ей благородный черный блеск, и окрасил клинковую часть с двух сторон синим широким маркером, предназначенным для складских работ.

|

фото: Кудряшова Александра |

По краске маркера штангенциркулем разметил линии будущих спусков, уделив особое внимание синхронности их выхода на обух. Полученные линии обвел «волшебным маркером» с серебристой краской, которая есть не что иное, как алюминиевая пудра в полимерной связующей.

Почему именно им? Очень просто. Эта краска выдерживает высокие температуры, хорошо ложится на металл и прочно держится. Краски обычных цветных маркеров при обработке металла выгорают, стираются, осыпаются. А серебрянка держится. Вот и все волшебство.

|

фото: Кудряшова Александра |

Клинок я установил на специальную приспособу для выведения спусков (удешевленный вариант приспособы от Chapay, сделанный самостоятельно из стального уголка). Отметил маркером место, где будут начинаться спуски, и зафиксировал ручными тисками.

Черновой съем металла я выполнял желтым кубитроном II от 3M с зерном Р24 на станке с абразивной лентой (на гриндере). Для равномерности я начинал съем металла от отметки маркером у будущей рукояти и двигался к острию с равномерным несильным нажимом.

|

фото: Кудряшова Александра |

При этом очень важно ровно, параллельно, без перекосов прикладывать к ленте будущий клинок. Я дал Александру немного постоять у станка на начальном этапе, используя специальные приспособления. Вывод спусков — процесс, требующий опыта.

Немного не дойдя до серебристых линий «волшебного маркера», я сменил ленту на абразив Р60 и начал выравнивать линию спусков. Сделал несколько движений от острия к рукояти, создавая прямой угол у начала спусков. Потом уже началась работа над риской спусков.

|

фото: Кудряшова Александра |

Для этого оказалось достаточно работы на абразивах Р80 и Р120. Применять для очень твердых быстрорежущих сталей абразивы Р180 и мельче неоправданно. Это не кубитрон II, и по таким тугим сталям абразивы работают плохо и недолго. При этом важно, чтобы финишная обработка клинка была выполнена на одной ленте, иначе стороны будут выглядеть по-разному.

Нож из быстрореза не требует постоянного охлаждения в процессе обработки, и это один из приятных моментов в его изготовлении. Само собой, нож не стоит перегревать, потому как повышенная температура стали приводит к быстрому забиванию абразива липкими частичками металла — к засаливанию.

|

фото: Кудряшова Александра |

Избыточный прижим металла к абразиву нежелателен по той же причине. Ленту, забитую металлом, которая уже не «грызет», а «лижет», можно освежить. Для этого надо убрать забитые металлом, зализанные вершинки абразива и освободить зерна, лежащие глубже.

Сделать это просто. Нужно взять быстрорезное полотно мехпилы и легко, как напильником, провести им наискосок, навстречу движущейся ленте на месте изгиба (на контактном ролике). Это действие не придаст абразиву первозданную агрессивность, но освежит его и позволит поработать еще.

|

фото: Кудряшова Александра |

После того как первая сторона была выведена в чистовое состояние, я перевернул клинок на приспособе на другую сторону, зафиксировал его и занялся второй стороной. Ее делать всегда труднее, ведь нужно, чтобы она была такой же, как первая.

Кроме того, заготовка видна хуже, больше греется, а контакт с массивной приспособой, выполняющей функцию теплообменника, уже не такой плотный… Однако клинок был готов.

|

фото: Кудряшова Александра |

На войлочном круге с полировальной пастой я исправил следы побежалости металла. Еще раз хочу напомнить, что это была быстрорежущая сталь, твердость которой от нагрева не страдает.

Разметив фломастером места для двух отверстий на хвостовике, я просверлил их шестимиллиметровым перьевым сверлом для кафеля. Надо сказать, что на первом из этих отверстий сверло исчерпало свой ресурс (это было примерно 50-е его отверстие).

|

фото: Кудряшова Александра |

Без малейшего расстройства я достал из блистера другое дешевое перьевое сверло, досверлил незаконченное первое отверстие и секунд за 40 просверлил второе. Потом сверлом большего диаметра с твердосплавной напайкой снял фаски с отверстий.

А дальше был обед. Подкрепившись рамёном с курицей, приготовленным красавицей-женой, мы приступили к изготовлению рукояти. Для рукояти Александр выбрал палисандр.

|

фото: Кудряшова Александра |

Я обрезал заготовку на ленточной пиле под заданные габариты, приложил к ней хвостовик и просверлил обычным сверлом первое отверстие в деревянной заготовке. Вставил в отверстие шестимиллиметровый штифт, насадил на него отверстие хвостовика и просверлил второе. Отметил маркером, где в рукояти будет край хвостовика, и занялся разметкой для будущей прорези под хвостовик. Пропил под хвостовик выполнил на ленточной пиле.

Я знаю, что конкретное полотно делает пропил шириной 1,5 мм. Мне же был нужен пропил под хвостовик толщиной 2 мм, поэтому я левее заготовки вставил сложенный вдвое лист картона суммарной толщиной 0,5 мм и допилил прорезь до требуемой ширины.

|

фото: Кудряшова Александра |

После этого я занялся приданием заготовке формы рукояти. По замыслу это была прямая рукоять универсального ножа, представляющая в сечении восьмигранник. У меня это был уже не первый нож с восьмигранной рукоятью, которая выглядит строго, но ухватиста, очень удобна и не проворачивается в руке.

Все работы я выполнял на гриндере, используя ленты для дерева. Задал нужные грани и занялся выведением риски с уменьшением зерна абразива. В конце уже вручную выгладил все абразивом скотч брайт, похожим на жесткую плоскую мочалку.

|

фото: Кудряшова Александра |

И вот пришло время монтажа. Измерив толщину рукояти в местах монтажа, я прибавил по 2 миллиметра и отрезал маленьким труборезом кусочки трубочки заданной длины. Хвостовик клинка вставил в прорезь рукояти. Он шел с натягом, так что даже пришлось задействовать ручной реечный пресс (до 600 кг).

Прессом же аккуратно вдавил трубочки в рукоять через хвостовик насквозь. Потом занялся непосредственно развальцовкой.

|

фото: Кудряшова Александра |

Достал набор блестящих шариков от подшипников разного диаметра, положил один маленький шарик на нижнюю площадку пресса, а второй на верхний срез одной из трубочек и растянул края трубочки. Так же поступил и со второй трубочкой.

Выполнял я эту операцию с постепенным увеличением диаметра шариков. Теперь оставалось сделать чистовые операции по развальцовке ювелирным молотком с полированным бойком.

|

фото: Кудряшова Александра |

Банка с натуральным пчелиным воском уже разогрелась на водяной бане. Рукоять ножа отправилась в воск на пропитку и последующее остывание. Пчелиный воск — это натуральный пищевой полимер. Дерево, пропитанное им, не принимает влагу и не скользит в руке.

У меня на кухне все ножи обработаны воском, и им ничего не делается. В воске на водяной бане нож можно держать сколько угодно — хоть час, хоть два, а можно и пять минут.

|

фото: Кудряшова Александра |

Дерево рукояти ножа или приклада ружья всегда хорошо время от времени освежать баллистолом или маслом — льняным, растительным. Альтернативой горячему воску будут натуральные масла, составы на основе латекса, силиконовое масло, специальные масла для дерева (когда-то в Икее продавались), лаки.

У каждого варианта свои плюсы и минусы. Так, недостаток воска состоит в том, что он нежелателен для ножей, при сборке которых применялся клей (он обычно плохо переносит повышенную температуру).

|

фото: Кудряшова Александра |

Натуральные масла долго полимеризуются (навсегда). Баллистол при регулярном применении дает приятную ровную поверхность.

Силиконовые масла не полимеризуются, но хорошо входят в дерево и влагостойки. Лаки выполняют исключительно поверхностную защиту. После остывания воска я снял его излишки с рукояти, отполировал на войлочном круге, а потом вручную бумажной салфеткой.

|

фото: Кудряшова Александра |

Осталось последнее — заточка. Оставлять клинок просто сведенным в ноль нельзя — выкрошится, и это проверено. Нужно сделать небольшой подвод.

Его я делал на российских алмазных брусках (в сторону уменьшения размера зерна), предварительно смочив и натерев их кусочком мыла. Мыльная вода лучше прилипает к камням и лучше смазывает.

|

фото: Кудряшова Александра |

Финишную доводку без нажима кромкой вперед я выполнил с мыльной водой на сланце Green brazilian. Все! Нож бреет. Взяв хорошо высушенное в мастерской тестовое березовое полено (лет 5–6 лежало), я проверил на нем лихим строганием остроту и стойкость режущей кромки, удобство и управляемость ножа.

|

фото: Кудряшова Александра |

Итог: нож склонен злобно зарываться в дерево, режет бодро, в руке удобен, срез дерева блестит, как полированный, а кромка цела и не блестит. В общем, нож можно спокойно отдавать в работу…

|

фото: Кудряшова Александра |

Приятно видеть детский блеск в глазах здорового мужика, разглядывающего новую полезную игрушечку, родившуюся при нем!

polza-sovet.ru