Революционный осевой двигатель создали в Новой Зеландии

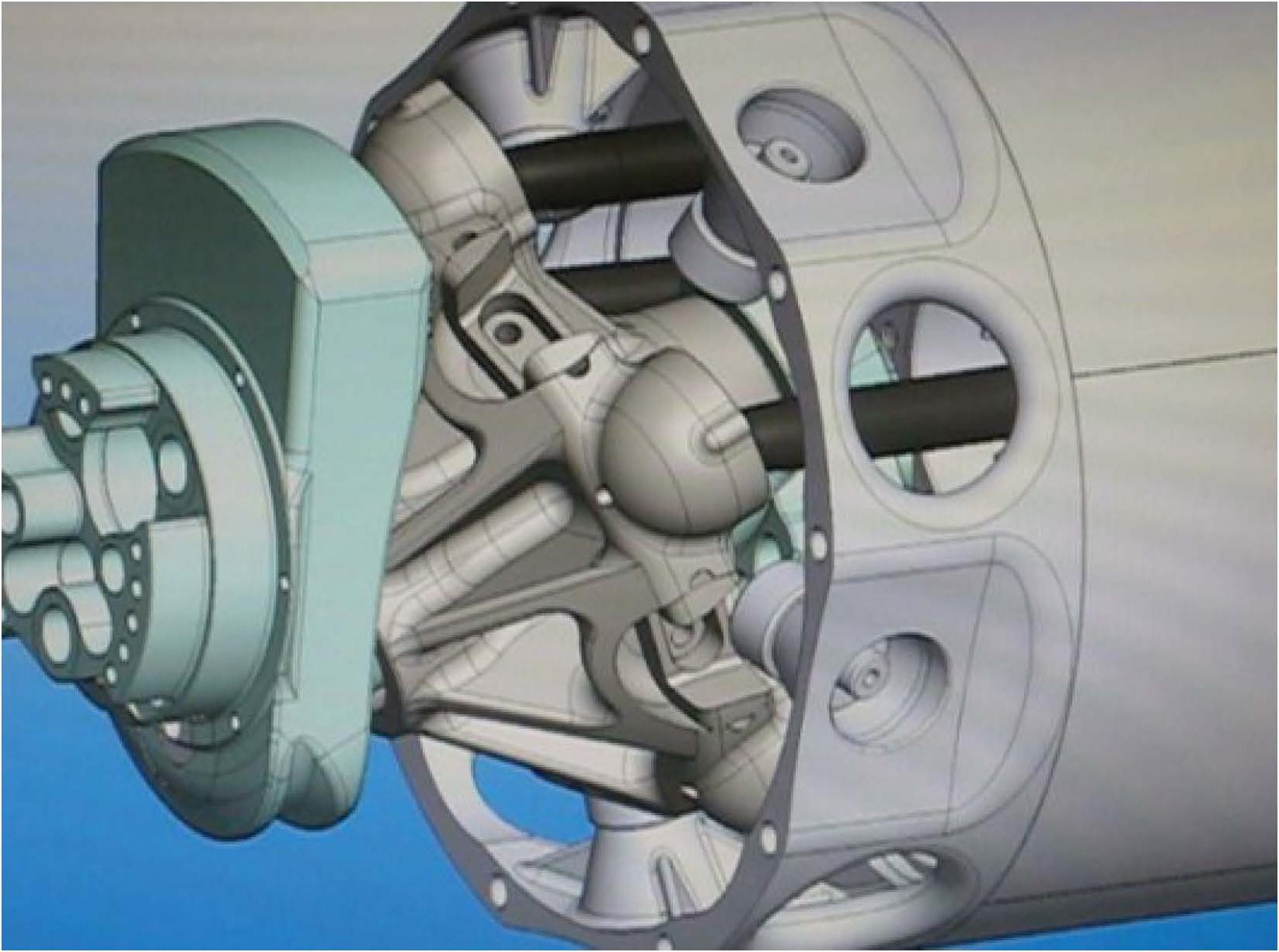

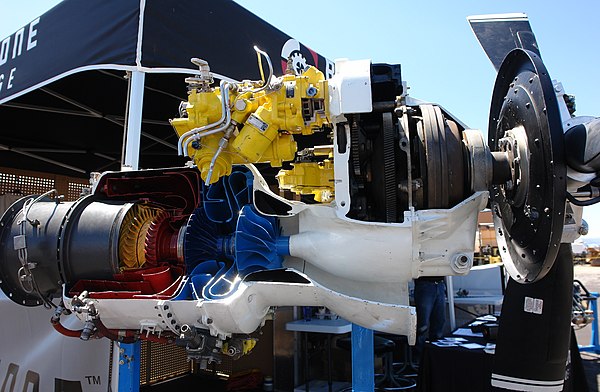

Инженерами компании Duke Engines из Новой Зеландии создан революционно новый тип двигателя внутреннего сгорания – осевой, в котором цилиндры расположены по кругу.

Различных вариаций двигателей внутреннего сгорания существует множество, но практически все они имеют цилиндры, расположенные линейно. В новом двигателе, разработанном инженерами из новозеландской компании Duke Engines, применена совершенно иная схема – цилиндры в количестве пяти штук расположены вокруг одной оси, при этом в блоке отсутствуют клапаны.

Как и в обычном ДВС, поршни крепятся к шатунам, а они в свою очередь расположены на крестовине, которая имеет осевое смещение и приводится в движение поршнями, передавая усилие на коленчатый вал, вращающийся в противоположном направлении.

Клапаны в таком двигателе оказались ненужными по причине движения поршней через порты, в которые внедрены свечи зажигания и топливные форсунки, причём и тех и других в блоке по три штуки.

Осевой мотор отличается повышенной надёжностью из-за меньшего числа элементов, лёгкостью и компактностью по сравнению с обычными рядными ДВС и очень низким уровнем вибрации, который хорошо заметен, когда на работающий двигатель торцом ставят обычную монету и она не падает. Ещё один важный плюс мотора – способность работать на многих видах топлива, как на 91-ом бензине и керосине, так и на биоэтаноле.

Первые тестовые образцы двигателя специалисты Duke Engines создали в 2011 году, а в конце 2014 года вплотную занялись подготовкой серийных моторов. Одна из последних 5-цилиндровых модификаций объёмом 3 литра выдаёт мощность 215 л.с. и 295 Нм крутящего момента про 4 500 оборотов в минуту. Все показатели выше, чем у аналогичного линейного мотора, а вес при этом ниже на 20%.

Применение мотора из Новой Зеландии на автомобилях имеет туманные перспективы, ведь автоконцерны, применяющие классические ДВС, вряд ли уступят ему место на рынке, зато он с успехом сможет использоваться на самолётах, лодках и на переносных генераторах.

Источник: www.vistanews.ru

Вентилятор осевой реверсивный ВО 16-300

Вентиляторы осевые реверсивные ВО 16-300 представляют собой:

По назначению и материалам вентиляторы осевые реверсивные ВО 16-300 делятся на следующие категории:

| |

Вентиляторы осевые реверсивные ВО 16-300 выпускаются в следующих конструктивных исполнениях:

Исполнение 5 и 6 применяются в основном для устройства сушильных камер, а также при необходимости размещения двигателя вентилятора вне потока воздуха. Пример маркировки: вентилятор ВО 16-300 №6,3 (1,5/1500), где:

Пример маркировки: вентилятор ВО 16-300 №8 К исп. 5 (4,0/1500), где:

Если в маркировке не указано:

| |

По всем вопросам по подбору вентилятора осевого реверсивного ВО 16-300 или его техническим характеристикам обращайтесь к нашим специалистам.

Вентилятор осевой ВО-7,1 (Климат-47) | ВО-Ф-7,1А

Вентилятор осевой ВО-7,1 (Климат-47)

Производительность 12000 м3/час

Алюминиевое рабочее колесо 4 лопасти

Электродвигатель 0,37кВт / 1000 мин-1

В комплекте жалюзи со втулками

Применяется для удаления отработанного воздуха из помещения в основном на птицефабриках, на свинофермах, в тепличных хозяйствах и в помещениях где требуется большой воздухообмен.

ВО-7,1 (Климат-47) оконный вытяжной вентилятор имеет квадратный корпус и позволяет легко монтировать вентилятор в стеновые или оконные проемы.

Вентиляторы изготавливаются из листовой оцинкованной стали и имеет жёсткую конструкцию.

| Рабочее колесо вентилятора выполнено из алюминия. Рабочее колесо имеет аэродинамическую форму со специальной геометрией лопастей, что обеспечивает данную производительность при минимальных затратах электроэнергии. Рабочее колесо выполнено из алюминия и имеет лёгкий вес, поэтому не перегружает двигатель в момент запуска, а следовательно продлевает срок эксплуатации электродвигателя. Конструкция лопасти вентилятора препятствует загрязнению. | |

| Электродвигатель – асинхронный 0,37 кВт;1000 мин-1 По желанию покупателя вентилятор осевой ВО-7,1 (Климат-47) может комплектоваться электродвигателями 0,55 кВт, 1000 мин-1 | |

Рабочее колесо вентилятора выполнено из алюминия.

В комплект вентилятора входят облегчённые гравитационные жалюзи со втулками.

Вентилятор имеет продолжительный срок службы и доказал работоспосопбность в различных отраслях промышленности, в жёсткой аммиачной среде и в условиях выской запылённости.

Вентилятор осевой ВО-7,1 (Климат-47) может комплектоваться 6-лопастным рабочим колесом.

Частота вращения может регулироваться частотными и тиристорными станциями управления.

Технические характеристики

| Наименование | Производтельность, м3/час | Мощность двигателя, кВт | Частота вращения, мин-1 | Напря жение, В | Степень защиты | Масса,кг |

| Вентилятор осевой ВО-7,1 (Климат-47) | 12000 | 0,37 | 1000 | 380 | IP55 | 26 |

Габаритные размеры

Монтаж вентилятора

Схемы вентиляции

Скачать описание на вентилятор осевой ВО-7,1(Климат-47)

Конструкция опорно-осевого подвешивания и зубчатой передачи

На отечественных электровозах применяют траверсное и маятниковое подвешивание тяговых двигателей.

Электровозы ВЛ22М, ВЛ23, ВЛ8 и ВЛ60К. При траверсном подвешивании тяговый двигатель одним концом опирается через моторно-осевые подшипники на ось колесной пары, а вторым — двумя кронштейнами 1 и 7 (рис. 30, а) через траверсу на раму 10 тележки. Траверса состоит из витых пружин 4, которые являются упругими элементами подвешивания, направляющих упоров 2 и стержней 11, опорных балок 3 и 5 с приваренными к ним накладками. Траверсу в сборе с предварительным натягом, который создается болтами, пропущенными через

Рис. 30 Траверсное опорно-осевое подвешивание тяговых двигателей (а) и зубчатые передачи

(б и в)

отверстия 9, устанавливают между двумя кронштейнами двигателя 1 и 7 и четырьмя кронштейнами рамы 10. На двигателе предусмотрены два предохранительных кронштейна 6 и 8, которыми в случае обрыва основных кронштейнов опирается двигатель.

Натяг пружин выбирают таким, чтобы при установке траверсы не было зазора между верхней балкой 5 и кронштейнами рамы тележки, когда тяговый двигатель выступами опирается на траверсу. Для этого необходимо, чтобы усилие начального натяга пружин было равно нагрузке двигателя, приходящейся на траверсу. Недостатком этой конструкции является износ направляющих стержней 11 в местах соприкосновения со втулками, верхней 3 и нижней 5 балок, а также износ трущихся поверхностей кронштейнов 1 и 7. На пружины 4 действуют примерно половина веса тягового двигателя и силы его реакции; рассчитывают их так, чтобы при наибольшей силе тяги между витками оставался зазор.

Для этого необходимо, чтобы усилие начального натяга пружин было равно нагрузке двигателя, приходящейся на траверсу. Недостатком этой конструкции является износ направляющих стержней 11 в местах соприкосновения со втулками, верхней 3 и нижней 5 балок, а также износ трущихся поверхностей кронштейнов 1 и 7. На пружины 4 действуют примерно половина веса тягового двигателя и силы его реакции; рассчитывают их так, чтобы при наибольшей силе тяги между витками оставался зазор.

На электровозах ВЛ22М, ВЛ23, ВЛ8 и ВЛ60К для передачи вращающего момента применяют зубчатые передачи двусторонние прямозубые с упругой связью (рис. 30, б) и двусторонние жесткие косозубые (рис 30, в). В первом случае для передачи вращающего момента двумя сторонами необходимо, чтобы их шестерни и зубчатые колеса вступали в зацепление одновременно и зубья полностью соприкасались друг с другом. При самом незначительном смещении зубьев по окружности зубчатого колеса одной стороны колесной пары по отношению к зубчатому колесу другой стороны весь вращающий момент передается лишь на одну сторону передачи, перегружая ее вдвое и создавая опасность поломки зубьев.

Даже самый тщательный монтаж зубчатых колес не обеспечивает требуемой точности. Чтобы компенсировать неточность посадки зубчатых колес при двусторонней передаче с прямыми зубьями, применяют упругую связь между венцом 13 (см. рис. 30, б) зубчатого колеса и его центром. Упругая связь позволяет также уменьшить динамические нагрузки, передаваемые через зубчатое зацепление на тяговый двигатель; при этом улучшаются условия работы двигателя и зубчатой передачи, повышаются их надежность и долговечность. Такое зубчатое колесо состоит из центра 17, венца 13, листовых пружин с прокладками 18 в середине, боковых шайб 16 и заклепок 14.

Центр 17 имеет по внешней стороне в зависимости от передаточного числа от 22 до 25 пазов, в которые закладывают пакеты листовых пружин. Каждый пакет состоит из восьми пластин и прокладки 18. Пластины помешены в два ряда по четыре с каждой стороны прокладки, которая создает предварительный натяг. За состоянием пакетов наблюдают через отверстия 15 в шайбах 16, которые наложены с обеих сторон на центр и венец При правильно собранной передаче венец может максимально отклоняться относительно центра на 1,6 мм.

Венец изготовляют из углеродистой стали 50 или стали 37ХНЗА. Центр зубчатого колеса отливают из стали 25 Л-И. Пружины изготовляют из хромованадиевой электростали 50ХФА и подвергают термической обработке. Прокладки пакетов штампуют или прокатывают из стали СтЗ, затем цементируют и закаливают.

Зубчатое колесо 12 (см. рис. 30, в) жесткой косозубой передачи изготовляют цельнокатаной поковкой из стали 55 и подвергают объемному упрочнению. После этого нарезают зубья. Зубья обоих зубчатых колес колесной пары наклонены в противоположных направлениях. Если в результате неточностей при монтаже в зацепление вступает одна сторона передачи, появляется сила, вызванная нажатием косого зуба на шестерню, которая заставляет якорь двигателя перемещаться до тех пор, пока не войдет в зацепление другая сторона. Угол наклона зубьев по делительной окружности 24°37’12». Шестерни 12 (см. рис. 30, в) изготовляют поковкой из хромоникелевой стали 20ХНЗА. После механической обработки шестерню подвергают цементации или нитроцемеитации, осуществляют закалку поверхностей зубьев по контуру. Шестерни напрессовывают на конические концы вала якоря двигателя в горячем срстоянии с натягом 0,22-0,26 мм. Поверхность прилегания шестерни к конусу вала тягового двигателя должна составлять не менее 85% обшей площади конуса, что достигается притиркой. Нагрев производят в индукционном нагревателе Недопустимо нагревать шестерни в масле, так как даже при тщательном протирании на посадочной поверхности могут остаться его следы, что является одной из причин проворачивания шестерен. Нагретую шестерню насаживают на вал тягового двигателя. Затем, вставив в отверстие шестерни пружинную шайбу, завертывают натяжную гайку специальным ключом. Гайка должна быть утоплена в выточке шестерни. При охлаждении шестерня плотно обхватывает вал якоря двигателя, и передача вращающего момента осуществляется благодаря силам трения, возникающим между конусом вала и шестерней.

Шестерни напрессовывают на конические концы вала якоря двигателя в горячем срстоянии с натягом 0,22-0,26 мм. Поверхность прилегания шестерни к конусу вала тягового двигателя должна составлять не менее 85% обшей площади конуса, что достигается притиркой. Нагрев производят в индукционном нагревателе Недопустимо нагревать шестерни в масле, так как даже при тщательном протирании на посадочной поверхности могут остаться его следы, что является одной из причин проворачивания шестерен. Нагретую шестерню насаживают на вал тягового двигателя. Затем, вставив в отверстие шестерни пружинную шайбу, завертывают натяжную гайку специальным ключом. Гайка должна быть утоплена в выточке шестерни. При охлаждении шестерня плотно обхватывает вал якоря двигателя, и передача вращающего момента осуществляется благодаря силам трения, возникающим между конусом вала и шестерней.

Рис. 31 Маятниковое подвешивание тяговых двигателей

Электровозы ВЛ10, ВЛ10У, ВЛ80К, ВЛ80С, ВЛ80Т, ВЛ80Р. При маятниковом подвешивании тяговый двигатель (рис. 31) одним концом опирается через моторно-осевые подшипники на ось колесной пары 1, а другим — на раму тележки через специальную подвеску с резиновыми шайбами (амортизаторами) 6, кронштейном 3 и деталями монтажа 5. Подвеска 7 выполнена поковкой из стали 45 с последующей механической обработкой, имеет головку, которой крепится к брусу 9 шаровой связи с помощью плавающего валика 8 из стали 45; валнк проходит через марганцовистые втулки, запрессованные в проушинах бруса и в головке подвески. Чтобы валик

При маятниковом подвешивании тяговый двигатель (рис. 31) одним концом опирается через моторно-осевые подшипники на ось колесной пары 1, а другим — на раму тележки через специальную подвеску с резиновыми шайбами (амортизаторами) 6, кронштейном 3 и деталями монтажа 5. Подвеска 7 выполнена поковкой из стали 45 с последующей механической обработкой, имеет головку, которой крепится к брусу 9 шаровой связи с помощью плавающего валика 8 из стали 45; валнк проходит через марганцовистые втулки, запрессованные в проушинах бруса и в головке подвески. Чтобы валик

8 не выпадал, отверстия проушин бруса

9 перекрывают планками, из которых одна приварена, а другая закреплена двумя болтами М16. На подвеске нарезана круглая резьба диаметром 60 мм для гайки 4, стягивающей диски и резиновые шайбы. Кронштейн 3 отлит из стали 12ТГЛ или 25Л-П, прикреплен к остову двигателя болтами, застопоренными пластинчатой и пружинной шайбами. Резиновые шайбы обеспечивают эластичность подвешивания и выполнены из формовочной резиновой смеси. На случай обрыва подвески 7 в качестве дополнительной страховки служат специальные приливы 10 на остове 2 двигателя и приливы на шкворневом брусе рамы тележки.

На случай обрыва подвески 7 в качестве дополнительной страховки служат специальные приливы 10 на остове 2 двигателя и приливы на шкворневом брусе рамы тележки.

На электровозах применена жесткая двусторонняя косозубая передача 12 и 13. Модуль зубчатой передачи равен 10, для защиты ее от воздействия внешней среды применены кожуха 11, состоящие из двух половин, плотно пригнанных друг к другу, с уплотнением из губчатой резины. Кожух прикреплен к остову тягового двигателя Нижняя часть его является масляной ванной (для 4,2 кг масла, зимой марки 3, летом — Л) для обеспечения смазывания зубчатой передачи.

⇐Передача вращающего момента и классификация тяговых передач | Электровозы и электропоезда | Конструкция рамного подвешивания и передача вращающего момента⇒

10 детских болезней самого известного двигателя Патриота и Хантера

Большинство неисправностей вызваны не столько конструктивными особенностями агрегата, сколько промахами при производстве.

Материалы по теме

Двигатель ЗМЗ-409 рабочим объемом 2,7 л выпускают на Заволжском моторном заводе с 2000 года. Он устанавливается на внедорожники, коммерческие автомобили и микроавтобусы, выпускаемые под маркой УАЗ. У двигателя три варианта форсировки, обеспечивающие 112, 128 или 143 л.с.

Он устанавливается на внедорожники, коммерческие автомобили и микроавтобусы, выпускаемые под маркой УАЗ. У двигателя три варианта форсировки, обеспечивающие 112, 128 или 143 л.с.

Конструкция двигателя по основным техническим решениям вполне современна — шестнадцатиклапанный, с системой распределенного впрыска топлива. А в сочетании с «вечными» чугунным блоком, гидрокомпенсаторах и цепном приводе — так просто мотор мечты.

Но идиллическую картину портят несколько неприятных моментов.

Материалы по теме

1. Низкие технические показатели

Материалы по теме

Современные двигатели ушли по техническим показателям от заволжского мотора далеко. Более того, тяжело найти четырехцилиндровый мотор с таким рабочим объемом. Практически все производители ограничивают его величиной 2,5 л. Это делается для того, чтобы не раздувать объем камеры сгорания. Ведь иначе, чтобы предотвратить детонацию, придется понижать степень сжатия. А тогда не получишь достойные мощностные показатели.

Вот и получается, что ниссановский мотор QR25, которому тоже больше двух десятков лет от роду, при рабочем объеме 2,5 л имеет мощность 169 л.с. А показатели мотора ЗМЗ ниже, чем у большинства двухлитровых атмосферных моторов.

2. Ненадежный привод ГРМ

В мировом автопроме редки двигатели с приводом распределительных валов через промежуточный блок шестерен. Такое решение увеличило количество деталей в приводе и повысило требования к точности их изготовления.

Привод ГРМ с двумя цепями.Привод ГРМ с двумя цепями.

Материалы по теме

У большинства новых моторов фазы газораспределения выставлены неточно из-за накопления ошибок в размерах многих элементов. Для работы цепного привода очень важно, чтобы звезды были изготовлены с минимальным радиальным биением. Иначе это приводит к рывкам цепи, быстро изнашивает натяжители и повреждает успокоители.

Кроме того, звезды должны находиться строго в одной плоскости. А на некоторых двигателях люфт распредвалов достигал 1 мм. Причина в том, что после очередной модернизации осевую фиксацию распредвалов стали обеспечивать вкладыши из пластмассы. Они быстро изнашивались, и распредвалы получали ненужную свободу. При этом продукты износа (стружка) забивала сетку маслоприемника, что вызывало падение давления в системе смазки и угрозу выхода двигателя из строя!

Причина в том, что после очередной модернизации осевую фиксацию распредвалов стали обеспечивать вкладыши из пластмассы. Они быстро изнашивались, и распредвалы получали ненужную свободу. При этом продукты износа (стружка) забивала сетку маслоприемника, что вызывало падение давления в системе смазки и угрозу выхода двигателя из строя!

Пластмассовые фиксаторы распредвалов.

На двигателях использовали три вида цепей. Сначала были втулочные цепи. Пластинчатые цепи ставили в 2013–2018 годах — их ресурс не превышал 30 000–40 000 км. Самыми долговечными оказались втулочно-роликовые цепи.

Натяжители поначалу были в виде пластиковых башмаков, по которым скользила цепь. Затем перешли на конструкцию со звездочками.Натяжители поначалу были в виде пластиковых башмаков, по которым скользила цепь. Затем перешли на конструкцию со звездочками.

Неудачна и конструкция штатных натяжителей цепи. Когда двигатель создает полное давление в системе смазки, гидравлика и пружина суммарно развивают чрезмерное усилие (около 24 кг) — и механизм быстро изнашивается. Поэтому многие владельцы меняют их на натяжители без гидравлики — лишь с храповым механизмом.

Поэтому многие владельцы меняют их на натяжители без гидравлики — лишь с храповым механизмом.

3. Масляный насос: ненадежный привод, низкая производительность

Материалы по теме

Привод масляного насоса может отказать по двум причинам. Первая — неплотная посадка шестерней цепи на валик привода масляного насоса. Вторая — самоотворачивание гайки крепления ведущей шестерни привода к промежуточному валу. Шестерня цепляет за блок, и промежуточный вал сворачивает. Обе приводят к потере давления масла, а это — верная гибель мотора, если водитель вовремя не заметит неисправность.

Кроме того, масляный насос из-за большого зазора в шестернях имеет недостаточную производительность. И некоторые сопряженные детали могут испытывать масляное голодание, так их размеры чересчур «свободные» и подогнаны они друг к другу неидеально.

4. Недостаточная точность изготовления шатунов

Стандартные шатуны — не «ломаные», как у большинства современных моторов, и не имеют точной фиксации крышки относительно самого шатуна. Поэтому шатунные вкладыши нередко образуют ступеньку при сборке, что не способствует хорошему давлению масла в системе и высокому ресурсу мотора.

Поэтому шатунные вкладыши нередко образуют ступеньку при сборке, что не способствует хорошему давлению масла в системе и высокому ресурсу мотора.

5. Слабая конструкция упорного подшипника коленвала

Материалы по теме

До 2005 года завод ставил полноценные сталеалюминиевые упорные полукольца. Это важно для моторов, которые комплектуются механическими коробками передач и из-за высокого крутящего момента имеют мощные корзины сцепления. При выжиме сцепление на коленвал передается значительное осевое усилие.

Позднее стали ставить цельноалюминиевые упорные полукольца, которые под большой нагрузкой быстро раздавливало. Тогда два из четырех полуколец заменили на полиамидные, но надежности это не добавило. У коленвала уже при небольших пробегах возникал излишний осевой люфт, что ухудшало условия работы шатунных подшипников и, соответственно, сказывалось на общем ресурсе мотора.

6. Неточный подбор поршней к цилиндрам

При разборке почти новых двигателей специалисты порой отмечают зазоры по паре «поршень-цилиндр» до семи соток. Иными словами — поршень болтается в цилиндре изначально.

Иными словами — поршень болтается в цилиндре изначально.

Это ухудшает режим работы колец, которые быстро изнашиваются и перестают «держать» как компрессию, так и масло. Конструкция поршня тоже не способствует долговечности.

В погоне за облегчением сделали очень маленький жаровой пояс — расстояние от днища поршня до первого кольца. При этом все кольца сдвинуты друг к другу. Кольца стоят в более горячей зоне, и масло быстрее закоксовывается в них.В погоне за облегчением сделали очень маленький жаровой пояс — расстояние от днища поршня до первого кольца. При этом все кольца сдвинуты друг к другу. Кольца стоят в более горячей зоне, и масло быстрее закоксовывается в них.

7. Камеры сгорания разного объема

Материалы по теме

На некоторых моторах разница по цилиндрам может достигать несколько кубических сантиметров.

Это приводит к тому, что одни цилиндры уже детонируют, а те, что с низкой степенью сжатия, еще не достигли расчетных параметров.

Естественно, такая неравномерность по цилиндрам приводит к тому, что двигатель трясет при работе.

8. Негерметичность выпускных клапанов

Причина не в самих клапанах (они от ВАЗ-2108): завод не уделяет внимания качеству обработки седел. Зачастую седла клапанов не соосны втулкам. Особенно быстро недостатки проявляются на автомобилях, работающих на газе, — выпускные клапаны очень быстро прогорают.

Фаски следует обрабатывать так, чтобы уменьшить площадь контакта клапана и седла, либо ставить в привод вторую клапанную пружину. Правда, последнее усовершенствование увеличивает и так немаленькие мехпотери.

9. Ненадежная система вентиляции картера

Система вентиляции картера спроектирована хорошо — подводит качество исполнения. В крышке головки блока цилиндров отказывает клапан, и в картере возникает высокое разрежение. Оно приводит к тому, что мотор затягивает воду или пыль в масло через сальники. Особенно страдают двигатели на машинах, которые часто форсируют водные преграды.

10. Подводят системы управления и охлаждения

Материалы по теме

Плохая производительность насоса охлаждающей жидкости связана с большими зазорами между крыльчаткой и поверхностью блока цилиндров. Дело в неточном изготовлении и слишком широких допусках. Часто отказывают термостаты, барахлят датчики системы управления, выходят из строя катушки зажигания.

Повезет — не повезет?

Каждый мотор ЗМЗ — это лотерея. Слабых мест много, и велика вероятность, что неисправность случится уже при небольших пробегах.

Правильно собранный ЗМЗ-409 может иметь мощность до 170 л.с. и ресурс как минимум 250 000 км.Правильно собранный ЗМЗ-409 может иметь мощность до 170 л.с. и ресурс как минимум 250 000 км.

Занятно: любители внедорожника Патриот постоянно делятся на форумах впечатлениями о доработках. Например, изменил фазы распредвалов на несколько градусов — теперь машина поехала.

Вы можете представить такое обсуждение на форуме любителей моделей Volkswagen или Kia?

Двигатель ВАЗ Ока (ВАЗ-1111, СеАЗ-1111, КамАЗ-1111)

На ВАЗ Ока образца 1988 года устанавливался двигатель объемом 0. 65 л. Первый малолитражный автомобиль первоначально разрабатывался на Серпуховском автомобильном заводе в режиме жесткой экономии. Пробные партии малолитражек планировалось выпускать небольшим тиражом — по 50 тысяч экземпляров в год, что значительно повлияло на технические данные автомобиля.

65 л. Первый малолитражный автомобиль первоначально разрабатывался на Серпуховском автомобильном заводе в режиме жесткой экономии. Пробные партии малолитражек планировалось выпускать небольшим тиражом — по 50 тысяч экземпляров в год, что значительно повлияло на технические данные автомобиля.

Технические характеристики

Первый вариант двигателя с обозначением ВАЗ-1101 был выпущен в конце 1984 небольшой серией. Массовый выпуск Оки был параллельно запущен в Серпухове и Набережных Челнах с 1988 года. С этого года Ока продолжает оставаться одной из популярных моделей российских автомобилей.

Вид двигателя

С 1995 года на Оку устанавливается новый двигатель объемом 0.75 литров. Считается, что это модификация обладает высокой экономичностью. Благодаря небольшой рабочей частоте вращения двигатель микролитражки «съедает» всего 6 литров бензина при передвижению на 100 км в городе. Максимальная скорость ВАЗ-11113 Ока — 130 км/ч.

Вид в разрезе двигателя

В 2006 году ВАЗ свернул производство двигателя для Оки, так как его адаптация под введенные нормы Евро-2 требовало значительных изменений в конструкции. Автомобили продолжали выпускать компанией СеАЗ с китайским 3-цилиндровым двигателем объемом 1 л.

Размеры поршневой

Дефектовка деталей двигателя

При замене деталей шатунно-поршневой группы необходимо подобрать поршни к цилиндрам по диаметру и массе, а также поршневые пальцы к поршням по диаметру и шатуны по массе.

На днище поршня выбиты следующие данные:

1 — класс поршня по отверстию под палец (1, 2, 3)

2 — класс поршня по диаметру (А, B, C, D, E)

3 — стрелка, показывающая направление установки поршня

4 — группа по массе (нормальная — «Г», увеличенная на 5 г — «+», уменьшенная на 5 г — «-«)

5 — ремонтный размер (диаметр увеличен на 0,4 мм — D, на 0,8 — Е)

Класс цилиндров (А, B, C, D, E) выбит на нижней плоскости блока (привалочной плоскости под масляный картер).

Подбор поршней

Для удобства подбора поршней к цилиндрам по диаметру те и другие делятся на пять классов: A, B, C, D, E (через 0,1 мм). В запасные части поставляются поршни номинального размера трех классов A, C, E и двух ремонтных размеров. Первый ремонтный размер – увеличенный на 0,4 мм, второй – на 0,8 мм.

По массе поршни делятся на три группы: нормальную, увеличенную на 5 г и уменьшенную на 5 г. На двигателе должны устанавливаться поршни одной группы.

Для поршней ремонтных размеров в запчасти поставляются кольца ремонтных размеров, увеличенных на 0,4 и 0,8 мм. На кольцах первого ремонтного размера выбита цифра “40”, а второго – “80”.

Номинальные размеры диаметров цилиндров и поршней, мм

При подборе поршней к цилиндрам определите зазор между ними как разность между замеренными диаметрами поршня и цилиндра.

Номинальный зазор установлен 0,025- 0,045 мм, предельно допустимый — 0,15 мм. Если зазор не превышает 0,15 мм, можно подобрать поршни из последующих классов, чтобы зазор был как можно ближе к номинальному. Если зазор превышает 0,15 мм, расточите цилиндры под следующий ремонтный размер и установите поршни соответствующего ремонтного размера. Под ремонтный размер растачивают оба цилиндра, даже если зазор между поршнем и цилиндром превышает предельно допустимый только в одном цилиндре.

Если зазор превышает 0,15 мм, расточите цилиндры под следующий ремонтный размер и установите поршни соответствующего ремонтного размера. Под ремонтный размер растачивают оба цилиндра, даже если зазор между поршнем и цилиндром превышает предельно допустимый только в одном цилиндре.

Поршневые пальцы делятся по диаметру на три класса (1, 2, 3) через 0,004 мм. Класс пальца маркируется на его торце краской. Класс поршня по пальцу выбит на днище поршня, а класс шатуна по пальцу – на крышке шатуна.

Размерные классы поршневых пальцев и поршней

Подбор вкладышей коленчатого вала

Номинальный диаметр шеек коленчатого вала, мм:

коренных 50,799-50,819

шатунных 47,830-47,850

Шейки коленчатого вала можно прошлифовать до одного из четырех ремонтных размеров с уменьшением номинального диаметра шеек, мм:

первого на 0,25 третьего на 0,75

второго на 0,5 четвертого на 1,00

Номинальная толщина вкладышей, мм:

коренных 1,824-1,831

шатунных 1,723-1,730

Вкладыши поставляются в запасные части также четырех ремонтных размеров, увеличенной толщины, мм:

первого на 0,25 третьего на 0,75

второго на 0,5 четвертого на 1,00

Зазоры между вкладышами и шейками коленчатого вала, мм:

для коренных подшипников: номинальный — 0,026-0,073, предельно допустимый — 0,11;

для шатунных подшипников: номинальный — 0,02-0,07, предельно допустимый — 0,1.

Биение коленчатого вала должно составлять, мм:

по средней коренной шейке и посадочной поверхности под ведущую шестерню масляного насоса — не более 0,03;

по посадочной поверхности под маховик — не более 0,04;

по посадочной поверхности под шкивы и сальники и под шестерню привода уравновешивающих валов — не более 0,05.

Размеры полуколец, поставляемых в запчасти: номинальный — 2,31-2,36 мм и ремонтный (увеличенный на 0,127 мм) — 2,437-2,487 мм.

Осевой зазор коленчатого вала: номинальный — 0,06-0,26 мм, предельно допустимый — 0,35 мм.

Типичные поломки ВАЗ 11113 ОКА

- Проблемы со стартером

- Неисправности карбюратора

- Проблемы холостого хода

- «Выстрелы» из выхлопной трубы

- Запах бензина

- Повышенный расход топлива

- Повышенный расход масла

- Горит контрольная лампочка давления масла

- Перегрев двигателя

- Посторонние шумы при движении

- Проблемы с тормозной системой

Руководство по эксплуатации скачать

Скачать

ОКА 11113: инжекторный двухцилиндровый двигатель

Над чем работают сегодня ученые Политеха

8 февраля, в День российской науки, мы поздравляем всех ученых Политеха с профессиональным праздником! Каждый год значимость исследований, проводимых политехниками, подтверждается государственной поддержкой на самом разном уровне. Расскажем сегодня о некоторых таких проектах.

Гранты в научно-технической деятельности

По итогам конкурсного отбора 2021 года на предоставление грантов Санкт-Петербурга в сфере научной, научно-технической деятельности субсидии получили профессор Высшей инженерно-экономической школы доктор экономических наук Александр БАБКИН (возглавляющий группу) с проектом «Разработка комплексного механизма устойчивого развития инновационно-активных промышленных предприятий и кластеров на основе экологизации производства (на примере Санкт-Петербурга) и доцент Высшей школы физики и технологий материалов кандидат химических наук Кирилл ТЮРИКОВ с проектом «Разработка технологии формирования нанокомпозитных покрытий при атмосферном давлении на поверхности большой площади и сложной формы».

Кирилл Сергеевич рассказал, в чем ноу-хау его проекта и где могут применяться нанокомпозитные покрытия. «Эта технология — своего рода компиляция разработок нашей лаборатории „Нанотехнологии и микросистемная техника“, — объяснил ученый. — В основу были заложены наработки моей кандидатской диссертации, в ней я изучал формирование схожих нанокомпозитов. Однако для нанесения покрытий на поверхности большой площади разработанный процесс не подходил, так как проводился в ограниченном объеме на небольшие подложки, расположенные на неподвижном столике. Для преодоления этого недостатка была переработана схема процесса: если раньше плазма, необходимая для осаждения, формировалась между неподвижным электродом и столиком, то в моем проекте оба электрода расположены соосно с соплом, осуществляющим осаждение — это так называемый plasma jet, плазменная горелка. Разработки и исследования в области плазмаджетов ведут мои коллеги. Благодаря использованию плазмаджета удалось разработать легкую систему плазмохимического осаждения, которая с помощью ЧПУ-платформы может быть использована для нанесения покрытия на поверхности большой площади. Формирование покрытий при атмосферном давлении имеет множество преимуществ. Самое главное — нет необходимости использовать дорогое и громоздкое вакуумное оборудование. Область применения покрытий может быть самой разной, в зависимости от состава они могут использоваться в оптике, машиностроении, микросистемной технике, при производстве газовых сенсоров».

Субсидии молодым ученым и кандидатам наук

В конце 2021 года 20 молодых ученых и кандидатов наук получили субсидии Правительства Санкт-Петербурга на свои научные разработки. В том числе ассистент Высшей школы энергетического машиностроения Любовь МАРЕНИНА с проектом «Оптимизация обратно-направляющих аппаратов центробежных компрессорных ступеней разной быстроходности, разработка рекомендаций для первичного проектирования». Любовь занималась обратно-направляющими аппаратами в магистратуре, потом в аспирантуре, защитила кандидатскую диссертацию по их исследованию и оптимизации. «Сформулированные рекомендации по оптимальному проектированию обратно-направляющих аппаратов будут использованы при выполнении газодинамических проектов центробежных компрессоров, находящих дальнейшее применение в нефтегазовой сфере, в том числе на объектах ПАО „Газпром“, — объяснила Любовь практическую важность своей работы. — Рекомендации будут внесены в расчетный алгоритм компьютерных программ метода универсального моделирования, предназначенных для оптимального проектирования центробежных компрессоров и расчета их газодинамических характеристик».

— Рекомендации будут внесены в расчетный алгоритм компьютерных программ метода универсального моделирования, предназначенных для оптимального проектирования центробежных компрессоров и расчета их газодинамических характеристик».

Ассистент Высшей школы прикладной математики и вычислительной физики кандидат физико-математических наук Марина ЗАСИМОВА получила финансирование проекта «Разработка методики оценки параметров теплового комфорта в вентилируемых помещениях на основе вихреразрешающего моделирования неизотермических струйных течений». Марина начала изучать вентиляционную тематику в аспирантуре: В нашей лаборатории исследованиями воздухораспределения в различных помещениях и замкнутых пространствах занимаются с 2003 года. И сейчас совместно с компанией Boeing ведется работа по обеспечению комфорта космонавтов на МКС. Были работы, связанные, к примеру, с оценкой эффективности вентиляции в хранилище для отработанного ядерного топлива

. Марина поделилась, что работая над диссертацией, она начала изучать параметры теплового комфорта в помещениях: Основная задача любой вентиляционной системы — обеспечение комфортной для человека среды в помещении.

.

Есть критерии, по которым определяется, является ли среда комфортной. Основная идея поддержанного проекта — разработка правильного описания параметров теплового комфорта на основе результатов численного моделирования

Есть критерии, по которым определяется, является ли среда комфортной. Основная идея поддержанного проекта — разработка правильного описания параметров теплового комфорта на основе результатов численного моделирования

В декабре стали известны результаты конкурса 2022 года на право получения грантов Президента Российской Федерации для государственной поддержки молодых российских ученых — кандидатов наук. Заявка Марины Засимовой на тему «Исследование режимов течения и вклада различных механизмов теплопередачи в обеспечение теплового комфорта человека в вентилируемом помещении» вошла в число победителей.

Ассистент Высшей школы прикладной математики и вычислительной физики кандидат технических наук Татьяна ПОГАРСКАЯ также стала стипендиатом Президента России с проектом в области авиастроения, а региональный грант получила на разработку технических решений и алгоритмов управления гибридной энергонакопительной системой для жилых и малых офисных помещений для снижения потребления электроэнергии из сети и снижения выбросов CO2. «Основная моя тема последние шесть лет — оптимизация сборки в авиастроении, но при случае я занимаюсь и чем-то другим ради интереса, — объяснила Татьяна. — Так получилось с темой энергосбережения. Зная, что я занимаюсь оптимизацией, мне предложили поучаствовать в большом европейском гранте The RED WoLF project (Rethink Electricity Distribution Without Load Following), который спонсируется программой Евросоюза Interreg North-West Europe. Энергонакопительная система представляет собой систему, основанную на прямой логике для управления потреблением электроэнергией в частных домах и офисных помещениях. Она может включать в себя солнечные батареи, аккумуляторы для хранения энергии, бойлер, обогреватели, прочие приборы. Основные ее задачи — снизить нагрузку на сеть в пиковые часы, за счет этого уменьшить выбросы парниковых газов (СО2) с ТЭЦ и сократить расходы пользователей на оплату электроэнергии. Главная идея оптимизации — предугадать по прогнозу погоды, статистике потребления и статистике с ТЭЦ моменты самого выгодного периода зарядки и разрядки аккумуляторов в доме и использования сети.

«Основная моя тема последние шесть лет — оптимизация сборки в авиастроении, но при случае я занимаюсь и чем-то другим ради интереса, — объяснила Татьяна. — Так получилось с темой энергосбережения. Зная, что я занимаюсь оптимизацией, мне предложили поучаствовать в большом европейском гранте The RED WoLF project (Rethink Electricity Distribution Without Load Following), который спонсируется программой Евросоюза Interreg North-West Europe. Энергонакопительная система представляет собой систему, основанную на прямой логике для управления потреблением электроэнергией в частных домах и офисных помещениях. Она может включать в себя солнечные батареи, аккумуляторы для хранения энергии, бойлер, обогреватели, прочие приборы. Основные ее задачи — снизить нагрузку на сеть в пиковые часы, за счет этого уменьшить выбросы парниковых газов (СО2) с ТЭЦ и сократить расходы пользователей на оплату электроэнергии. Главная идея оптимизации — предугадать по прогнозу погоды, статистике потребления и статистике с ТЭЦ моменты самого выгодного периода зарядки и разрядки аккумуляторов в доме и использования сети. Сейчас лабораторное тестирование системы завершено, идет установка на тестовых объектах для накопления данных, нужных для старта логики управления. Несколько месяцев уйдет на сбор статистических данных. Следующий этап — оптимизация времени потребления энергии».

Сейчас лабораторное тестирование системы завершено, идет установка на тестовых объектах для накопления данных, нужных для старта логики управления. Несколько месяцев уйдет на сбор статистических данных. Следующий этап — оптимизация времени потребления энергии».

Премии за научно-педагогическую работу и не только

В числе получателей грантов правительства города — Дарья НЕМОВА с проектом «Энергоэффективные цельные и пространственно-пустотные ограждающие конструкции зданий и сооружений, созданные методом строительного аддитивного производства (3D-печати)». В 2021 году Дарья также победила в конкурсе грантов Российского научного фонда с проектом «Климат-адаптивные конструкции и системы конструктивного энергосбережения в экстремальных климатических и арктических условиях зданий жилого, общественного и производственного назначения, а также жизнеобеспечивающих сооружений особой важности». «Климат-адаптивные конструкции и системы зданий, а также их отдельные элементы способны частично или полностью менять режим работы, функции или даже агрегатное состояние в зависимости от климатических условий, времени года и температурных колебаний в течение суток, эффективно работать не только в стандартных, но и в экстремальных климатических, в частности арктических, условиях, — рассказала Дарья Немова о проекте, финансируемом РНФ. — С технической стороны в настоящее время климат-адаптивные конструкции и системы конструктивного энергосбережения имеют потенциал для усовершенствования, поэтому результаты, которые будут получены при выполнении проекта, создадут прецедент к последующей модернизации и разработке усовершенствованных систем климат-адаптивных конструкций и систем конструктивного энергосбережения для различных условий эксплуатации. Применение разработанных конструкций приведет к сокращению затрат на ЖКХ и содержание инфраструктурных объектов, а также сокращению объема опасных и вредных производственных процессов на протяжении всего жизненного цикла здания».

— С технической стороны в настоящее время климат-адаптивные конструкции и системы конструктивного энергосбережения имеют потенциал для усовершенствования, поэтому результаты, которые будут получены при выполнении проекта, создадут прецедент к последующей модернизации и разработке усовершенствованных систем климат-адаптивных конструкций и систем конструктивного энергосбережения для различных условий эксплуатации. Применение разработанных конструкций приведет к сокращению затрат на ЖКХ и содержание инфраструктурных объектов, а также сокращению объема опасных и вредных производственных процессов на протяжении всего жизненного цикла здания».

Еще одним достижением Дарьи Немовой в прошлом году стала премия Правительства Санкт-Петербурга в области научно-педагогической деятельности за рабочую учебную программу дисциплины «Энергомоделирование зданий и сооружений». Такой же премией награжден доцент Высшей школы международных отношений кандидат исторических наук Илья СИДОРЧУК за учебно-методическое пособие «Межгосударственные отношения Российской Федерации и Китайской Народной Республики». «В настоящее время Китайская Народная Республика — один из ведущих экономических и стратегических партнеров Российской Федерации, что делает актуальным пристальное внимание к различным аспектам взаимоотношений двух стран, — прокомментировал автор. — В моем учебно-методическом пособии рассматриваются основные этапы политического, экономического, военного и культурного взаимодействия России и Китая, а также государств, которые существовали на их территориях. Надеюсь, что знакомство с ним будет способствовать формированию у студентов, как российских, так и китайских, которые слушают курс „Зарубежное регионоведение“, представления о ведущих идеологических ориентирах, сопровождавших развитие двух государств на протяжении веков, доминировавших национальных культурных парадигмах, самопозиционировании России и Китая в системе международных отношений. В пособии внимание сосредоточено на особенностях взаимоотношения не только двух государств, но и двух уникальных и самобытных цивилизаций».

«В настоящее время Китайская Народная Республика — один из ведущих экономических и стратегических партнеров Российской Федерации, что делает актуальным пристальное внимание к различным аспектам взаимоотношений двух стран, — прокомментировал автор. — В моем учебно-методическом пособии рассматриваются основные этапы политического, экономического, военного и культурного взаимодействия России и Китая, а также государств, которые существовали на их территориях. Надеюсь, что знакомство с ним будет способствовать формированию у студентов, как российских, так и китайских, которые слушают курс „Зарубежное регионоведение“, представления о ведущих идеологических ориентирах, сопровождавших развитие двух государств на протяжении веков, доминировавших национальных культурных парадигмах, самопозиционировании России и Китая в системе международных отношений. В пособии внимание сосредоточено на особенностях взаимоотношения не только двух государств, но и двух уникальных и самобытных цивилизаций». Также Илья получил субсидию Правительства Санкт-Петербурга на изучение темы «Досуг в пространстве городской повседневности Санкт-Петербурга (конец XIX — начало XX в.).

Также Илья получил субсидию Правительства Санкт-Петербурга на изучение темы «Досуг в пространстве городской повседневности Санкт-Петербурга (конец XIX — начало XX в.).

Гранты правительства региона на выполнение исследований получили и другие молодые ученые Политеха: ассистент Высшей школы лингводидактики и перевода Нора КАЦ с проектом «Моделирование системы интегрированного цифрового мониторинга профессионального развития будущих специалистов иноязычного образования», младший научный сотрудник Научно-исследовательского комплекса «Иммунобиотехнология и генная терапия» Александр ТАРАСКИН (проект «Разработка количественного анализа сывороточных биомаркеров воспаления с применением современных масс-спектрометрических подходов»), младший научный сотрудник Лаборатории молекулярной нейродегенерации Нина КРАСКОВСКАЯ (проект «Моделирование нейродегенеративных заболеваний и разработка персонализированной терапии при помощи репрограммирования дермальных фибробластов в нейроны на примере болезни Хантингтона»), ведущий инженер Высшей школы прикладной физики и космических технологий кандидат технических наук Элина НЕПОМНЯЩАЯ (проект «Параметры магнитных коллоидов для оценки их биосовместимости»), доцент Высшей школы юриспруденции и судебно-технической экспертизы кандидат экономических наук Александра КОБИЧЕВА (проект «Развитие метакомпетенций у студентов многопрофильного вуза в условиях цифровизации образовательных процессов»), ассистент кафедры высшей математики кандидат физико-математических наук Роман ДАВЫДОВ («Разработка магнитометра на основе ядерного магнитного резонанса в текущей жидкости для исследования слабых и средних магнитных полей»), доцент Высшей школы физики и технологий материалов кандидат химических наук Елена АФАНАСЬЕВА (проект «Разработка и исследование люминесцентных наночастиц вольфраматов редкоземельных металлов для применения в биофотонике и медицине»), доцент Высшей школы промышленно-гражданского и дорожного строительства кандидат технических наук Ольга ЦАРЁВА (проект «Разработка устройства для определения направления малых отклонений от вертикали»), доцент Высшей школы энергетического машиностроения Института энергетики, кандидат технических наук Ольга CОЛОВЬЁВА (проект «Совершенствование инженерных методов расчета высоконапорных центробежных компрессоров»), доцент Высшей школы производственного менеджмента кандидат экономических наук Ольга КАЛЬЧЕНКО (проект «Развитие экономики замкнутого цикла для энергетического перехода в Санкт-Петербурге»), старший преподаватель Высшей школы дизайна и архитектуры и Высшей школы сервиса и торговли кандидат экономических наук Борис ЛЯМИН («Методическое обеспечение процессов управления инновационной деятельностью высшего учебного заведения»), доцент Высшей школы программной инженерии кандидат технических наук Игорь НИКИФОРОВ (проект «Технология автоматизированного сопровождения программных продуктов на основе семантического анализа программной документации»), инженер и старший преподаватель кафедры прикладной химии кандидат химических наук Виктор МАРКОВ «Разработка халькогенидного стеклообразного суперионного электролита для твердотельного эмиттера ионного двигателя»; доцент Высшей школы энергетического машиностроения кандидат технических наук Александр ДРОЗДОВ (проект «Разработка математической модели и методики первичного проектирования трансзвуковых осевых компрессоров и компрессорных ступеней»; директор Центр организации статистического наблюдения и контроля кандидат технических наук Альбина ГАЗИЗУЛИНА (проект «Разработка модели и положений, а также мероприятий по снижению риска нарушения требований по защитам кандидатских и докторских диссертаций в собственных диссертационных советах»).

Материал подготовлен Управлением по связям с общественностью СПбПУ

Радиальный поток против осевого и поперечного потока

Как инженеру, перед которым стоит задача вывести свой продукт в будущее, вам, вероятно, придется принять много решений при выборе конструкции двигателя для вашего проекта переменного тока.

Наиболее распространенные области применения электродвигателей делятся на две основные категории: двигатели с осевым потоком и двигатели с радиальным потоком. Есть еще третья категория — двигатели с поперечным потоком — но эта конфигурация не так широко распространена (пока).

На протяжении десятилетий двигатели с радиальным магнитным потоком были наиболее распространенным решением.Однако по причинам, которые мы обсудим ниже, машины с осевым магнитным потоком становятся стандартом для качества двигателей переменного тока.

Из-за ограничений традиционных многослойных стальных пакетов мы также рассмотрим, как порошковая металлургия помогает реализовать потенциально новые области применения для всех трех конструкций.

В чем разница между осевой, радиальной и поперечной конструкцией электродвигателя?

Хотя все три типа могут быть созданы как синхронные двигатели с постоянными магнитами, фундаментальные различия заключаются в ориентации магнитного поля на электрические катушки.

Двигатель радиального потока

Короче говоря, характеристики двигателя с постоянными магнитами с радиальным потоком расположены сбоку. Медные обмотки намотаны на пазы. Поток создается перпендикулярно оси вращения.

Например, традиционные двигатели BLDC с радиальным магнитным потоком состоят из ротора, состоящего из постоянных магнитов, расположенных внутри статора. В этом случае:

- Статор содержит опору, известную как ярмо, снабженное «зубцами», содержащими электромагнитные катушки

- Зубцы функционируют как чередующиеся магнитные полюса

- Магнитные полюса ротора взаимодействуют с переменным магнитным потоком зубьев статора, в результате чего возникает крутящий момент двигателя

Двигатель с осевым магнитным потоком:

Конструкция двигателя BLDC с осевым потоком отличается по геометрии от радиальной машины.

В этом случае поток генерируется параллельно оси вращения из-за способа его намотки. Это дает преимущество упрощения изготовления двигателя.

Хотя этот тип геометрии электродвигателя далеко не нов, он редко использовался в коммерческих целях, пока не появились бесщеточные двигатели постоянного тока. Они получили дальнейшее развитие, когда стали широко доступны более сильные электромагниты для использования преимуществ осевой геометрии . Теперь магнитно-мягкие композитные материалы (SMC), эксклюзивные для порошкового металла, определяют будущее производительности двигателей с осевым потоком:

- Высокая удельная мощность (подробнее об этом чуть позже)

- Легче производить двигатели с внешним ротором для более высокого крутящего момента

- Упрощенная схема обмотки сильноточного двигателя BLDC

- Более короткий магнитный путь

Двигатель поперечного потока:

Двигатели с поперечным магнитным потоком (двигатели TFM) используют другой подход к проектированию обмотки статора двигателя. Вместо того, чтобы наматывать медный провод на зубья статора или полюс, TFM удерживает свои катушки вокруг ротора.

Вместо того, чтобы наматывать медный провод на зубья статора или полюс, TFM удерживает свои катушки вокруг ротора.

(Фото предоставлено Linear Labs)

Эта установка обеспечивает трехмерный поток магнитного потока, когда он проходит в осевом направлении через статор, по окружности через ротор и радиально через зазор между ними.

В результате вы можете увеличить крутящий момент на низких скоростях и эффективность в определенных условиях или даже увеличить мощность для определенных потребляемой энергии и размеров двигателя.Также нет необходимости в охлаждении, что обеспечивает более длительную непрерывную работу.

Чем эти конструкции электродвигателей отличаются по производительности?

Несмотря на то, что радиальная конструкция была стандартом на протяжении десятилетий, осевые двигатели и двигатели TFM имеют определенные особенности и преимущества в производительности. Сегодня они являются предпочтительным выбором для модернизации вашего автомобиля или промышленного оборудования.

Например, подумайте о двигателе для ступицы колеса — что вы хотите, чтобы он делал в первую очередь? Создавать большой крутящий момент. Поскольку осевые и поперечные конструкции двигателей могут иметь вращающийся элемент, расположенный на их внешнем диаметре, они создают более высокий крутящий момент при уменьшении занимаемой площади двигателя. Сделать эти усовершенствования сложнее в радиальных двигателях с бегущей конструкцией (где ротор находится внутри статора).

Двигатель с осевым магнитным потоком также имеет более высокую удельную мощность, развивая крутящий момент на 30-40% больше, чем радиальный двигатель аналогичного размера, и имеет лучшее охлаждение.

В двигателе с радиальным магнитным потоком магнитный поток движется от одного зубца к статору, обратно к следующему зубцу и затем к магнитам.С другой стороны, двигатель с осевым магнитным потоком имеет более эффективный путь магнитного потока: от одного магнита через сердечник к другому магниту.

Какое место в разговоре занимает порошковая металлургия?

Каждый инженер согласен с тем, что постоянные магниты повышают производительность двигателя. Как сегодня мы можем улучшить производственный процесс, чтобы еще больше повысить производительность?

Традиционное ламинирование по-прежнему является наиболее распространенным методом изготовления роторов и статоров. Этот процесс может включать:

- Штамповка

- Сборка и соединение

- Клепка

- Сварка

- Склеивание

- Обработка осевых полюсов (в современных конструкциях с осевым флюсовым ламинированием)

Эти характерные для ламинирования процессы деформируют внутреннюю структуру материала, ослабляя его магнитные свойства.С другой стороны, трехмерный путь потока порошковой металлургии и возможности формовки исключают вторичную механическую обработку и соединение. Этот прорыв привел к широкому использованию ферромагнитных материалов, таких как магнитомягкие композиты.

Этот прорыв привел к широкому использованию ферромагнитных материалов, таких как магнитомягкие композиты.

состоят из частиц железного порошка, покрытых слоем электроизоляции. Поскольку они могут быть изготовлены в сложных формах с помощью порошковой металлургии, SMC позволяют создавать трехмерные магнитные цепи и снижают потери в сердечнике .

Магнитомягкие композитные материалы теперь могут превосходить пластины из электротехнической стали на частотах до 100 Гц.SMC идеально подходят для модернизации вашего высокочастотного оборудования (при условии, что это не асинхронный двигатель).

В двигателях SMC превосходные характеристики открывают новые возможности, которые были и остаются невозможными при использовании стальных пластин.

SMC: идеальное решение для проектирования электродвигателей?

С тенденцией к электрификации, наряду с призывами к недорогим высокоэффективным двигателям, растет спрос на более эффективные электромагнитные компоненты. «Эффективность» должна исходить как с точки зрения затрат, так и с точки зрения энергопотребления.

«Эффективность» должна исходить как с точки зрения затрат, так и с точки зрения энергопотребления.

SMC играют решающую роль в переходе на производство более эффективных альтернатив. Основные преимущества использования магнитомягких композитных материалов для производственных процессов и конструкции двигателей включают:

- Высокая производительность : SMC позволяют двигателям соответствовать требованиям высокой эффективности электромобилей и т. д.

- Компактная конструкция : Производители могут уменьшить размер и вес компонентов, используемых в двигателе.

- Превосходная экономическая эффективность: Компактная конструкция двигателя позволяет использовать меньше материала, упрощает производственный процесс и сводит к минимуму количество отходов.

Для получения дополнительных ресурсов о том, как спроектировать более эффективный, компактный и высокомоментный электродвигатель, посетите наш Центр инженеров.

Машины с осевыми и радиальными потоками с постоянными магнитами – в чем разница?

Введение

Электрические машины можно разделить на две категории — машины с радиальным и осевым потоком. Машины с радиальным флюсом более распространены и используются давно. Хотя машины с осевым магнитным потоком не так уж новы, их использование увеличилось только за последние два десятилетия.Разница, как следует из их названий, заключается в том, что в осевом потоке направление магнитного потока параллельно оси вращения машины, тогда как в машинах с радиальным потоком направление магнитного потока является радиальным.

Рисунок 1 — Основные компоненты машин радиальных и осевых потоков [1] Рисунок 2 — Мотор осевого потока, выделенный магнасом [2]

, почему машина осевого потока считается превосходной машиной для радиального флюса?

В радиальной машине путь потока намного длиннее, чем в осевой машине, потому что он идет от одного полюса ротора к первому зубцу в статоре, затем через заднюю часть статора ко второму зубу, пока он снова не достигнет другого полюса ротора. В отличие от радиальной машины, машина с осевым потоком имеет более короткий и прямой путь потока. Он идет напрямую от одного полюса к другому через воздушный зазор. Магнитное поле остается сильным на более коротком пути, что помогает повысить эффективность и удельную мощность машины.

В отличие от радиальной машины, машина с осевым потоком имеет более короткий и прямой путь потока. Он идет напрямую от одного полюса к другому через воздушный зазор. Магнитное поле остается сильным на более коротком пути, что помогает повысить эффективность и удельную мощность машины.

На рисунке 4 2D-моделирование, созданное EMWorks2D, показывает путь и направление магнитного потока в обеих машинах.

Рисунок 3 — Направление магнитного поля в радиальных и осевых станках потока [3] Рисунок 4 — Линии потока, порожденные Emworks2d [4]

в радиальной машине, поток имеет 2-мерный путь.Таким образом, в этих типах машин нельзя использовать текстурированную сталь. В то время как в осевом станке путь магнитного потока является однонаправленным, что позволяет использовать сталь с ориентированным зерном. Благодаря более высокой проницаемости этого типа стали потери в железе в машине с осевым флюсом могут быть уменьшены, а эффективность может быть увеличена на 2%.

Рисунок 5 — Разница между зернообразной и не ориентированной сталью [5] Рисунок 6 — Направление вектора магнитного поля

Axial Flux Machine имеет важное преимущество по сравнению с радиальной машиной в срок намотки.Он имеет более активную медную обмотку и меньший выступ, что означает больше возможностей для увеличения количества витков и меньшего нагрева, вызванного концевым эффектом. Кроме того, обмотка может контактировать с алюминием, который является хорошим проводником тепла. Это означает более простую систему охлаждения. Тепло в радиальной машине должно отводиться через сердечник статора, изготовленный из стали с низкой теплопроводностью.

Рисунок 7 — Сравнение обмотки с радиальным потоком и осевым потоком Magnax Концепция [6]

Рисунок 8 — Пример двигателя с осевым потоком в алюминиевом корпусе [7]

Сравнение двух примеров генератора радиального и осевого потока, смоделированного с помощью EMS

Чтобы помочь нам в Понимая эту разницу между машинами с радиальным и осевым потоком, для изучения этих двух машин использовалась EMS для SOLIDWORKS. Первая машина представляет собой синхронную машину с радиальными внутренними магнитами на постоянных магнитах (рис. 9), используемую в модели Toyota Prius 2004 года (гибридный автомобиль), а вторая представляет собой 24-полюсный генератор осевого потока с двухсторонним ротором (рис. 10).

Первая машина представляет собой синхронную машину с радиальными внутренними магнитами на постоянных магнитах (рис. 9), используемую в модели Toyota Prius 2004 года (гибридный автомобиль), а вторая представляет собой 24-полюсный генератор осевого потока с двухсторонним ротором (рис. 10).

Обе модели генератора полностью встроены в SOLIDWORKS, а моделирование выполняется с помощью EMS, связанной с движением SOLIDWORKS. Результаты измерения напряжения холостого хода для обеих машин показаны на рис. 11. Радиальная машина с ПМ генерирует выходное напряжение 80 В, а машина с осевым магнитным потоком обеспечивает выходное напряжение 86 В.Машина с осевым потоком обеспечивает более высокую выходную мощность при меньшем количестве материала и более компактной конструкции.

Рисунок 9 — Радиальный интерьер Постоянный магнитный синхронный аппарат

1 Рисунок 10 — Машина осевого флюса.

Рисунок 11 — Сравнение данных между радиальными и осевыми потоками машин

Обзор двигателя с осевым магнитным потоком и магнита двигателя с осевым магнитным потоком

Что такое двигатель с осевым магнитным потоком? Двигатель — это машина, преобразующая энергию двигателя в механическую энергию. Принцип его работы основан на электромагнитном взаимодействии магнитного поля, создаваемого катушкой и магнитом, содержащимся в конструкции. Его можно разделить на два типа: двигатель с осевым потоком и двигатель с радиальным потоком, в зависимости от направления магнитного поля. Первый в мире двигатель, изобретенный Майклом Фарадеем в 1821 году, относится к типу осевых магнитных потоков. Хотя осевой двигатель вышел раньше, его дальнейшее развитие было ограничено материальным и технологическим уровнем того времени.И наоборот, двигатель с радиальным потоком, изобретенный Давенпортом в 1834 году, стал лидером в разработке и стал известен как простой двигатель.

Принцип его работы основан на электромагнитном взаимодействии магнитного поля, создаваемого катушкой и магнитом, содержащимся в конструкции. Его можно разделить на два типа: двигатель с осевым потоком и двигатель с радиальным потоком, в зависимости от направления магнитного поля. Первый в мире двигатель, изобретенный Майклом Фарадеем в 1821 году, относится к типу осевых магнитных потоков. Хотя осевой двигатель вышел раньше, его дальнейшее развитие было ограничено материальным и технологическим уровнем того времени.И наоборот, двигатель с радиальным потоком, изобретенный Давенпортом в 1834 году, стал лидером в разработке и стал известен как простой двигатель.

Воздушный зазор двигателя с осевым потоком является плоским, а распределение магнитного поля воздушного зазора вдоль осевого направления, то есть магнитное поле воздушного зазора перпендикулярно плоскости воздушного зазора. Текущей тенденцией развития двигателя является высокая скорость, малый вес и высокая эффективность, и в этих условиях снова рассматривается двигатель с осевым потоком .

Текущей тенденцией развития двигателя является высокая скорость, малый вес и высокая эффективность, и в этих условиях снова рассматривается двигатель с осевым потоком .

Для двигателя с прорезью нельзя избежать зубчатого крутящего момента из-за взаимодействия между постоянным магнитом и зубцом статора, что приводит к пульсациям крутящего момента, вибрации и шуму. Момент зубчатого зацепления двигателя с осевым потоком будет подавлен после изменения магнита двигателя с осевым потоком традиционной формы вентилятора на форму наклонного вентилятора.

б. Магнит осевого магнитного потока ламинированного типа Аксиальный магнитный двигатель также страдает от потерь на вихревые токи, и его эффективность работы также будет зависеть от высокотемпературного размагничивания. Техника сегментации магнита является рекомендуемым выбором для уменьшения потерь на вихревые токи магнита двигателя с осевым магнитным потоком . Следует отметить, что эффект от горизонтальной сегментации будет намного лучше, чем от вертикальной.

Техника сегментации магнита является рекомендуемым выбором для уменьшения потерь на вихревые токи магнита двигателя с осевым магнитным потоком . Следует отметить, что эффект от горизонтальной сегментации будет намного лучше, чем от вертикальной.

* Компактная конструкция, особенно короткие осевые размеры.

* Малый объем.

* Малый вес.

* Высокая плотность крутящего момента.

* Высокая удельная мощность.

* Маленькая лобовая обмотка.

* Отличные характеристики охлаждения.

Основываясь на вышеперечисленных преимуществах, осевой магнитный двигатель идеально подходит для компактных приложений с высокой плотностью крутящего момента. Большинство людей считают, что высокая плотность мощности зависит только от высокой скорости, и упускают из виду влияние плотности крутящего момента. Простая погоня за высокой скоростью приведет к короткому сроку службы и шуму. Фактически, ядром высокоскоростного двигателя является повышение плотности крутящего момента, и двигатель с осевым потоком является типичным решением среди них.

Простая погоня за высокой скоростью приведет к короткому сроку службы и шуму. Фактически, ядром высокоскоростного двигателя является повышение плотности крутящего момента, и двигатель с осевым потоком является типичным решением среди них.

Благодарим вас за чтение нашей статьи, и мы надеемся, что она поможет вам узнать больше о двигателе с осевым потоком и магнитах двигателя с осевым потоком . Если вас интересуют сильные магниты, используемые в Axial Flux Motor , мы хотели бы порекомендовать вам посетить Stanford Magnets для получения дополнительной информации.

Являясь ведущим мировым поставщиком магнитов , Stanford Magnets занимается исследованиями и разработками, производством и продажей различных магнитов с 1990-х годов. Он предоставляет клиентам высококачественные продукты с постоянными магнитами из редкоземельных элементов, такие как неодимовые магниты и другие постоянные магниты из нередкоземельных металлов по очень конкурентоспособной цене.

Просмотры сообщений: 5298

Теги: Двигатель с осевым потоком, Магнит двигателя с осевым потоком, поставщик магнитов, Двигатель с радиальным потоком, Stanford MagnetsEvolito видит возможности на рынке eVTOL для своего двигателя с осевым потоком

Компания Evolito, дочерняя компания YASA, столкнулась с широким спектром интереса производителей eVTOL к своей технологии двигателей с осевым потоком, сообщили eVTOL руководители высшего звена.com, при этом базирующаяся в Соединенном Королевстве компания рассматривает рынок передовой воздушной мобильности как ключевую цель для будущего роста.

Evolito ранее был выделен YASA для ускорения электрификации на аэрокосмическом рынке с помощью высокопроизводительных и легких электродвигателей. Evolito Image YASA была основана в 2009 году и в основном занимается разработкой двигателей для автомобилей. Компания была приобретена Mercedes-Benz в начале этого года. Evolito ранее была выделена YASA для ускорения электрификации на аэрокосмическом рынке с помощью высокопроизводительных и легких электродвигателей.

Компания была приобретена Mercedes-Benz в начале этого года. Evolito ранее была выделена YASA для ускорения электрификации на аэрокосмическом рынке с помощью высокопроизводительных и легких электродвигателей.

Целью является дальнейшее развитие продуктов YASA для аэрокосмического сектора, используя технологию осевого потока и преимущество отношения мощности к весу, чтобы ускорить разработку летательных аппаратов eVTOL и других элементов городской воздушной мобильности (UAM).

По словам Эволито, технология осевого потока предлагает ряд преимуществ по сравнению с технологией радиального электродвигателя, включая более высокую мощность и плотность крутящего момента, причем последняя относится к тому, «сколько крутящего момента вы можете получить на килограмм массы машины», — объяснил Тим Вулмер, основатель и главный технический директор YASA, а теперь советник Evolito.Сегментированная топология YASA — название компании расшифровывается как «без ярма и сегментированная арматура» — также дает ей преимущества по сравнению с другими типами двигателей с осевым потоком, заявила компания, благодаря своим системам охлаждения и другим элементам, делающим системы более надежными.

Рынок eVTOL является ключевой целью для Evolito, сказал управляющий директор Гарет Моррис. Несмотря на то, что в региональной воздушной мобильности основное внимание уделяется самолетам с электрическим и водородным двигателем, которые однажды могут использовать электродвигатели с осевым потоком, объем работ, выполняемых в UAM, и относительная простота разработки такой технологии для небольших самолетов делают ее гораздо более доступный рынок.

Evolito утверждает, что заметила интерес со стороны производителей eVTOL к своей технологии двигателей с осевым потоком. Изображение Эволито«Большая работа ведется над руководящими принципами сертификации, и много работы уходит на инфраструктуру», — сказал Моррис, добавив, что, хотя компания не может предоставить подробную информацию о своей работе с компаниями eVTOL, «есть широкий интерес со стороны ряд приложений».

Вес является жизненно важным фактором, сказал Вулмер, поскольку повышенная мощность и плотность крутящего момента позволяют использовать двигатели меньшего размера. «Это ценится в автомобилестроении, и они будут благодарны вам за то, что вы немного уменьшили вес, но в аэрокосмической отрасли это абсолютно меняет правила игры, позволяет архитектуру и имеет решающее значение».

«Это ценится в автомобилестроении, и они будут благодарны вам за то, что вы немного уменьшили вес, но в аэрокосмической отрасли это абсолютно меняет правила игры, позволяет архитектуру и имеет решающее значение».

— жизненно важное соображение», — сказал Вулмер. Например, в то время как 1000 единиц в год можно считать большим объемом в аэрокосмической отрасли, потенциальный городской спрос на eVTOL в ближайшие десятилетия означает, что «возможна ситуация, когда объем eVTOL начнет увеличиваться», даже до 10 000 в год или более. .Это создаст спрос на десятки тысяч двигателей, даже на 100 000 в год.

Этот потенциал является ключевым приоритетом для Evolito, добавил Вулмер, поскольку компания сосредоточена на разработке масштаба, чтобы перейти от «очень нишевого приложения к большому объему». По его словам, это может быть проблемой для мелких разработчиков, «поскольку технология подвергается такой жесткой обработке в больших объемах», что может создать проблемы для небольших разработчиков на ранних стадиях с более ручным производственным процессом.

Все еще трудно предсказать, как быстро рынок eVTOL «наберет реальный оборот», сказал Вулмер, добавив, что все признаки говорят о том, что технологическое развитие систем ускоряется.Компания ожидает, что годовое производство eVTOL в конечном итоге достигнет уровня, сопоставимого с нижним уровнем рынка высокопроизводительных автомобилей.

«Я думаю, что сочетание этих более высоких производственных возможностей с очень плотным крутящим моментом станет ключевой возможностью для нас и ключевой возможностью для наших клиентов», — сказал Вулмер.

Torque Show: Как высокоэффективные двигатели YASA с осевым магнитным потоком расширяют диапазон электромобилей

Технический директор и основатель YASA д-р Тим Вулмер

Если о масштабировании технологий следует судить по компании, которую она держит, оксфордский производитель электродвигателей и контроллеров YASA должен представлять интерес для OEM-производителей автомобилей в индустрии электромобилей. Причина? YASA уже включает производителей суперкаров, таких как Ferrari, в число своих клиентов благодаря своей революционной серии высокоэффективных электродвигателей с осевым магнитным потоком и высокой удельной мощностью.

Причина? YASA уже включает производителей суперкаров, таких как Ferrari, в число своих клиентов благодаря своей революционной серии высокоэффективных электродвигателей с осевым магнитным потоком и высокой удельной мощностью.

Но речь идет не только о роскошных, высокопроизводительных электромобилях: YASA на следующем этапе своего роста планирует строительство второго завода. Новый крупный завод по производству сотен тысяч электродвигателей и инверторов для рынка электромобилей премиум-класса. В то же время компания переходит в аэрокосмическую промышленность, сотрудничая с Rolls Royce в рекордном проекте электрификации авиации, а также с основными производителями самолетов.

Так как же YASA завоевывает сердца и умы представителей автомобильной и аэрокосмической промышленности? Чтобы выяснить это, Пол Маркс поговорил с техническим директором и основателем YASA доктором Тимом Вулмером.

Пол Маркс: Как такой относительно молодой компании, как YASA, которой всего десять лет, удалось приобрести в качестве клиентов так много известных производителей? Что именно за новшество их привлекло?

Тим Вулмер: На самом деле это основано на моменте озарения, который случился у меня примерно через пять недель после получения докторской степени, когда я понял, что есть гораздо лучший способ построить электрическую машину, называемую торическим двигателем с осевым потоком. Я пришел к выводу, что, сняв ярмо статора двигателя и разделив его на сегменты [см. визуализацию], я мог увидеть некоторые очень значительные шансы уменьшить вес двигателя — и в то же время улучшить его крутящий момент, удельную мощность, эффективность и технологичность, что делает его потенциально преобразующим в зарождающейся тогда отрасли электрификации.

Я пришел к выводу, что, сняв ярмо статора двигателя и разделив его на сегменты [см. визуализацию], я мог увидеть некоторые очень значительные шансы уменьшить вес двигателя — и в то же время улучшить его крутящий момент, удельную мощность, эффективность и технологичность, что делает его потенциально преобразующим в зарождающейся тогда отрасли электрификации.

Получение топологии YASA от NS-Torus Axial Flux Motor

PM: Какие преимущества ваша конструкция двигателя с осевым потоком предлагает OEM-производителям по сравнению с традиционной радиальной технологией?

TW : Основным преимуществом двигателя с осевым магнитным потоком является то, что вращающийся ротор имеет больший диаметр, потому что он вращается рядом со статором, а не внутри него.А поскольку крутящий момент равен силе, умноженной на радиус, и вы работаете с большим радиусом, вы получаете больший крутящий момент при той же силе. Таким образом, при том же постоянном магните и медной обмотке вы, по сути, бесплатно получаете больший крутящий момент. Это дает вам теоретическую выгоду в 20%. Однако топология YASA также удаляет ярмо статора (удаляя 60-80% массы стали статора). Это дает более чем 50-процентную выгоду по сравнению с электродвигателями с радиальным магнитным потоком, подобные которым наиболее широко используются в современных электромобилях массового рынка поколения 1—.Сейчас мы делаем большие успехи в разрушении этого.

Это дает вам теоретическую выгоду в 20%. Однако топология YASA также удаляет ярмо статора (удаляя 60-80% массы стали статора). Это дает более чем 50-процентную выгоду по сравнению с электродвигателями с радиальным магнитным потоком, подобные которым наиболее широко используются в современных электромобилях массового рынка поколения 1—.Сейчас мы делаем большие успехи в разрушении этого.

PM: Итак, конструкция YASA улучшает как двигатели с радиальным потоком, так и обычные двигатели с осевым потоком, верно?

TW : Точно. Переход от радиальной конструкции к нашей сегментированной конструкции без ярма обеспечивает улучшение на 50 %. Однако, когда мы применяем наше решение для прямого масляного охлаждения и технологию намотки, мы обычно видим трехкратное улучшение удельной мощности.

PM: Этот прирост мощности кажется очень применимым ко всем дорожным электромобилям, где запас хода решает все. Так почему же такие громкие отношения с Ferrari?

Так почему же такие громкие отношения с Ferrari?

TW : Это особенность автомобильной промышленности: чтобы получить инновационный новый продукт в любом объеме, ваши заводы должны продемонстрировать огромный производственный опыт, и они должны производить продукт, который доказал свою эффективность и качество. Стоимость. По сути, единственный путь в автомобильную индустрию лежит через топовые, малосерийные люксовые бренды.

PM: Поэтому Tesla начала со спортивного конца?

TW : Да.Когда Nissan и другие компании попытались создать массовый электромобиль на обычном рынке и добились ограниченного успеха, Тесла понял, что единственный путь — пройти через вершину. Поэтому они решили сделать лучший электромобиль, какой только могли, построить бренд, а затем построить более крупные заводы, сократить расходы и увеличить объемы. И YASA повторила этот путь с высокопроизводительными OEM-клиентами, включая Ferrari, и теперь технология проверена, мы выходим на рынок автомобилей премиум-класса.

PM: Какие аспекты вашей технологии вы пытаетесь улучшить? Существует ли своего рода «закон Мура» для двигателей с осевым потоком?

TW : Мы постоянно увеличиваем число оборотов двигателя и удельную мощность в соответствии с нашей дорожной картой развития технологий.Как правило, наши двигатели работают на более низких скоростях, чем радиальные машины, но мы над этим работаем: скоро мы будем на 14 000 об/мин, а затем на 16 000 об/мин, что вполне конкурентоспособно с радиальными машинами. Самый первый двигатель, который мы сделали десять лет назад в Оксфордском университете, имел удельную мощность около 1 кВт/кг, а наш двигатель Ferrari теперь работает с мощностью 14 кВт/кг, что почти в три раза больше, чем у Теслы 5 кВт/кг. И наши аэрокосмические двигатели достигают уровня 20-25 кВт/кг, что является значительным улучшением за 10-15 лет, которые мы разрабатывали.

PM: Является ли удельная мощность самым важным показателем в этом пространстве?

TW : Это важно, но по мере того, как OEM-производители переходят на чистые электромобили, именно эффективность становится наиболее важной характеристикой, показателем, который действительно определяет диапазон электромобилей. И мы доводим наши двигатели YASA до средней эффективности от 96% до 97% по сравнению со стандартными ездовыми циклами WLTP, в то время как конкурирующие продукты изо всех сил стараются достичь намного выше 90%. И это напрямую влияет на запас хода: некоторые OEM-производители говорят нам, что мы даем им преимущество в запасе хода на 5-10% по сравнению с их конкурентами.

И мы доводим наши двигатели YASA до средней эффективности от 96% до 97% по сравнению со стандартными ездовыми циклами WLTP, в то время как конкурирующие продукты изо всех сил стараются достичь намного выше 90%. И это напрямую влияет на запас хода: некоторые OEM-производители говорят нам, что мы даем им преимущество в запасе хода на 5-10% по сравнению с их конкурентами.

PM: Как сегментированный формат без ярма обеспечивает такое увеличение диапазона?

TW : Различия в материалах: мы намного легче радиальных машин. Пластины в машине с радиальным потоком для типичного автомобильного двигателя могут включать 20-25 кг железа. В двигателе YASA аналогичного номинала мы будем использовать только 3-4 кг железа. И именно потери в железе преобладают над циклом WLTP, потому что мощный двигатель мощностью 150 кВт или 200 кВт используется при очень малых нагрузках.Таким образом, эффективность является фундаментальным уникальным преимуществом нашей технологии.

PM: К какой экономии средств приводит эта технология для производителей электромобилей?