Как сделать небольшой нож из «дамасской» стали (без механического молота)

Перевел SaorY для mozgochiny.ru

Приветствую всех мозгоремесленников! После почти года «общения» с молотом и наковальней, я, наконец-то, приобрел необходимые опыт и инструменты для создания кованных поделок, таких как небольшой «дамасский» нож из данной мозгостатьи.

А начинал я, кстати, с небольшой кувалды в качестве наковальни, бил по которой небольшим молотком.

Сейчас же речь пойдет о создании своими руками небольшого, кованного, а не вырезанного, ножа с помощью самодельного горна, наковальни, молота и решимости. На лавры профессионала я не претендую, и это, безусловно, не единственный спсособ получения сварного дамасска, это рассказ о том, как мне удалось его сделать.

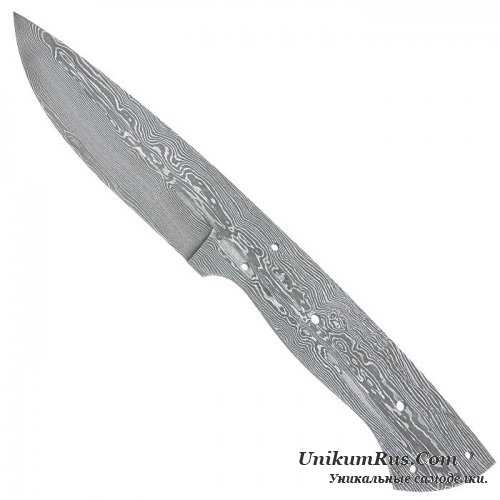

Дамасской сталью сегодня называют сварной дамасск, получаемый из сваренных металлических пластин различной

!!! ВНИМАНИЕ!! Нож может быть опасен, прошу не давать его в руки людям с нарушениями психики!!!

Шаг 1: Материалы и инструменты

— стальные пластинки двух или более марок (предпочтительней в высоким содержанием угдерода), которые будут контрастировать друг с другом, я взял высокоуглеродистую 1095 сталь и сталь 15n20, с небольшим содержанием никеля, который добавит яркости и контраста после травления

— флюс (бура, которую можно приобрести в хозяйственном магазине)

— кусок арматуры, длинный пруток (будет приварен к заготовке в качестве ручки)

— дерево на ваш выбор для рукоятки ножа

— эпоксидная смола (отвердевающая за 5 минут самое то)

— латунные клепки

— состав для обработки древесины рукоятки, я использовал льняное масло

— масло для закалки металла (растительное)

— хлорное железо

— наковальня (желательно настоящая стальная наковальня, хотя при отсутствии таковой подойдут и некоторые другие прочные объекты: кусок рельса, кувалда, большая металлическая болванка, старый причальный столбик «кнехт», или просто большая прочная, твердая и ровная поверхность. Помните как все началось с ударов камнем на большом камне)

— клещи

— сварка (необязательна, но желательна для сваривания пластинок друг с другом и приваривания ручки, если у вас нет сварки, то можно плотно обернуть пластины проволокой)

— кузнечный горн (способный нагреть заготовку до необходимых для ковки температур, что очень важно для качественного сплавления пластин друг с другом, более подробно об этом позднее)

— ленточный шлифстанок или напильник с горой терпения

— духовой шкаф или другой способ закаливания

— дрель или сверлильный станок

— тиски (очень полезна вещь)

Шаг 2: Сборка заготовки

Стальные пластинки обрезаются по нужным мозгоразмерам, мои к примеру 7.6х1.2см; при этом, чем больше заготовка, тем труднее ее формировать молотом. Перед тем как сварить их в стопку, пластинки со всех сторон очищаются от ржавчины и окалины. Далее пластинки укладываются стопкой, чередуя марки стали, так моя заготовка состояла их 7 пластин, три из которых марки 15n20, и четыре — 1095.

Выравненные относительно друг друга пластинки прихватываются сваркой (не обращайте особо внимания на мой шов), а затем к стопке приваривается ручка, чтобы было легче оперировать с заготовкой при ковке. Нет ничего зазорного, особенно после того как, стопка пластин сварена, в том, чтобы использовать только клещи. Я в любом случае выковал себе свои.

Шаг 3: Первая ковка стопки

Немного о моем горне: сделан он своими руками из пустого (для предосторожности специально купил новый) газового баллона, внутри выложен 5см-м слоем каолиновой ваты и огнеупорным цементом. Разогревается он горелкой типа Ron-Reil, о которой есть много хороших мозгостатей. Сам горн не особо большой и без проблем разогревается до нужной температуры.

Итак, заготовка из пластин нагревается до вишнево-красного цвета, жар для этого нужен не очень сильный. Нагретая заготовка самоделки посыпается бурой, которая сразу начинает плавиться и необходимо позволить ей просочится между пластинами. Это удалит окалину и предотвратит окисление, не позволяя кислороду контактировать с металлом. Данное действие обеспечит чистоту металла заготовки.

Затем заготовка снова нагревается в горне и процедура повторяется еще пару раз, не забывая очищать окалину при необходимости. А уже после этого заготовка нагревается до ковочной температуры, сколько это не могу сказать точно, но полагаю, где-то в районе 1260-1315 градусов Цельсия. При такой температуре заготовка будет иметь очень яркий желто-оранжевый цвет, примерно как умеренный дневной свет.

Чтобы не тратить время убедитесь, что наковальня и молот находятся под рукой и есть достаточно свободного рабочего пространства.

Затем заготовка быстро помещается на наковальню и легкими, мягкими ударами, равномерно по всей площади, начинается сквовка пластин воедино. Далее заготовка снова помещается в горн и разогревается до ковочной температуры, а потом проковывается ударами средней силы.

А уже после этого заготовка вытягивается, так, чтобы ее можно было загнуть.

Шаг 4: Загибание заготовки

Настало время увеличить количество мозгослоев в заготовке. Для этого заготовка проковывается до длины в два раза большей изначальной, но при этом важно равномерно протягивать ее, а не просто растягивать. По середине протянутой заготовки на подсечке, зубилом или другим подходящим способом делается поперечное углубление на 3/4 или 4/5 по толщине, по которому заготовка затем складывается пополам на краю наковальни, переворачивается и проковывается по всей длине, при этом убедившись, что половинки не сдвинулись относительно друг друга по боковым кромкам.

Затем повторяется процесс нагревания/ковки из предыдущего шага: флюс, нагрев, остывание, нагрев, ковка, горн. Процедура увеличения числа слое повторяется до нужного количества этих слоев, так я сложил ее 4 раза и получил 112 слоев. (Хотите больше слоев, пожалуйста, узор тогда получится мельче. Формула для рассчета слоев такова: начальное количество * 2 в степени количества загибаний, то есть 7*2^4=112).

Далее разогретая до ковочной температуры заготовка самоделки помещается в паз наковальни, хорошенько скручивается, а затем ей снова придается прямоугольная форма. Но до скручивания, заготовка пробивается по углам для того, чтобы ее форма стала более округлой, ведь при скручивании и обратной проковке в прямоугольную заготовку могут образоваться включения и примеси от образующихся складок, если температура заготовки меньше ковочной.

После этого мозгозаготовка опять проковывается (я повторил его несколько раз), и охлаждается, а чтобы убедиться в однородности ковки, я зачистил один из концов заготовки. Во время самой ковки, особенно на первом этапе, важно держать температуру заготовки высокой и быть аккуратным, иначе можно оторвать слои друг от друга (по другому это называется расслоение, что совсем не хорошо).

Шаг 5: Модель и грубое формирование профиля

Теперь необходимо представить профиль будущего ножа и грубо выковать его из заготовки. Чем точнее вы можете проковать профиль и скос, тем меньше придется возиться со шлифовкой (на станке или напильником). На эту тему есть много мозгостатей более опытных кузнецов, поэтому я не углубляюсь в подробности. Суть в том, что заготовка ведет себя примерно как пластилин, когда она разогрета, необходимо пробивать ее в нужном направлении.

Шаг 6: Шлифовка профиля

Чистовое формирование профиля осуществляется болгаркой и напильником. Запаситесь чаем, ведь скорее всего, на это потребуется много времени, если конечно у вас нет шлифовального мозгостанка.

Шаг 7: Шлифовка, шлифовка, шлифовка…и размышления о смысле жизни

Шаг 8:Готовый профиль

После того как профиль поделки сформирован, его необходимо еще доработать напильником с более мелким зерном, я использовал 400-е. Кромка лезвия затачивается почти, но не до конца, необходимо оставить его немного не заточенным, чтобы при закалке материал кромки не деформировался. После этого в рукоятке ножа высверливаются отверстия под клепки и подготавливаются деревянные плашки для этой рукоятки.

Шаг 9: Волнующий момент

Закалка.

Она либо «создаст» ваше лезвие, либо погубит его. Важно сконцентрироваться и быть осторожным, иначе можно деформировать и разрушить лезвие. Способ которым я пользовался, является не самым тщательным методом мозгозакалки, но лишь он был доступен мне с имеющимися у меня инструментами, да и масло было самым лучшим, которое я мог достать.

Перед закалкой, лезвие необходимо нормализовать. Это снимет напряжения, накопившиеся во время ковки и скручивания, и снизит вероятность коробления во время закалки. Делается эта нормализация нагреванием лезвия выше его критической температуры (когда он больше не намагничивается, поэтому полезно под рукой иметь магнит) и охлаждением на воздухе. Процесс повторяется три-пять раз, так я сделал это 5 раз. К тому же это действие поможет вам натренироваться извлекать лезвие из горна, потому как во время закалки недопустимы никакие заминки. Данное действие показано на фото с моим болтающимся ножом. А еще эта часть крута тем, что во время остывания происходит окисление, которое начинает раскрывать узор стали.

Закалка: лезвие снова нагревается выше критической температуры, а затем быстро вынимается и помещается, в первую очередь острием, в теплое растительное масло (для таких марок мозгостали как у меня). Для разогревания самого масла можно просто нагреть что-нибудь металлическое и бросить в емкость с маслом, я например, использовал костыль для шпал. Масло перемешайте, так вы получите более ровную закалку. Если ваша сталь высокоуглеродистая, то для закалки не используйте воду, это лишь испортит лезвие, потому что вода слишком быстро охлаждает, что не подходит для высокоуглеродистой стали.

С поделкой сейчас следует обращаться как со стеклом, потому что если лезвие было закалено правильно, то оно настолько хрупко, что может расколоться если его уронить.

После этого наступает черед отпуска.

Шаг 10: Отпуск металла

Отпуск — это процесс придания некоторой твердости лезвию, чтобы увеличить его срок службы и прочность. Достигается это нагреванием лезвия при определенной контролируемой температуре. Отпуск своей мозгоподелки я проводил в духовом шкафу в течение часа при температуре 205 градусов Цельсия. «Пропекаем» пока на табло не высветится «готово».

Шаг 11: Травление

Заранее извиняюсь за отсутствие фото этого и следующего шагов, но процесс совсем прост. Хлорное железо готовится по прилагаемой к нему мозгоинструкции, а затем в нем выдерживается лезвие, столько, сколько указано в той же инструкции. В моем случае это 3 части воды на 1 часть хлорного железа, и выдерживание в течение 3-5 минут. Процесс действительно захватывающий, а его результат выглядит словно это нож Бэтмена.

Шаг 12: Рукоятка и заточка

Опять же, существует много методик и инструкций о том, как сделать рукоять ножа и заточить его, поэтому обойдусь без мозгоподробностей. Скажу лишь, что для своей поделки выбрал плашки из вишни, которые к рукояти ножа приклеил с помощью эпоксидного клея и закрепил двумя латунными клепками. Отшлифовал ее 400-м зерном и покрыл льняным маслом.

Для заточки я не использую какой-то особый, требующий больших усилий способ, а в основном пользуюсь обычным точильным камнем.

Шаг 13: Самое время похлопать себя по спине, нож готов…

Это мой готовый нож длиной около 15см. Людям может показаться это довольно забавным, но я понятия не имею, как получился этот причудливый узор.

Благодарю за мозговнимание, надеюсь это кому-нибудь это пригодится!

(A-z Source)

ПОДЕЛИТЕСЬ С ДРУЗЬЯМИ!

About SaorY

mozgochiny.ru

Как сделать нож из дамасской стали

Дамасская сталь очень многогранный материал, позволяющий кузнецу множество возможностей реализовать задуманное.

Современные стали, используемые для изготовления дамаска, позволяют добиться любых желаемых свойств будущего клинка, но в современном контексте понимания дамасской стали, не менее важным, является получения красивого рисунка на металле

Но есть и другое направление в развитии дамасской стали — это использование вторичных материалов, на которых я хотел бы остановится подробней. Нужно заметить, что эти материалы не позволяют добиться от клинка сверх свойств, они больше являются пафосными материалами, но многим очень нравится концепция того, что их клинок является перерождением другого материала.

Явным фаворитом здесь, является дамаск из тросов, метал из которого, изготовлены тросы, позволяют получить неплохой клинковый материал, но за счёт крупного рисунка не даёт прироста режущих (дамасских) свойств

Рис 2. (дамск из троса с мелким рисунком) Но также встречаются тросы, которые не позволят получить хороших режущих свойств (из-за малого количества углерода), в таком случае к телу клинка приваривается режущая кромка из клинкового металла или дамаска, либо изготавливается ламинат — где в центре клинковый материал, а обкладки из декоративного тросового дамаска.

Рис 3. (торцовая сварка: режущая кромка шх15, тело дамаск из троса).

Нужно также отметить, что хотя, если материал и не имеет хороших режущих свойств но в реализации, как в ламинате, так и в торцовом исполнении, трос за счёт своей упругости, позволяет на режущей кромке использовать очень твердый, но хрупкий метал, прочностные недостатки которого компенсирует упругий трос. Такой клинок быстрее согнется, нежили, сломается.

Так же широкое распространение получили такие вторичные материалы как цепи, чаще всего используют либо цепи от бензопил, либо моторные цепи бензиновых двигателей.

Рис 4.(дамаск из моторной цепи).

Более редко используются сетки, их свойства в основном схожи с тросами, описанные выше.

Рис 5. (ламинат: в центре шх15, обкладки дамаск из сетки, на фоне которой снят клинок)

Рис 6. (ламинат: в центре шх15, обкладки дамаск с использованием нержавеющей сетки).

Прежде чем приступить к изготовлению ножа, рекомендую изучить чертежи ножей, для ознакомления их конструкций.

Нужно заметить, что подобных материалов, пригодных для изготовления клинкового дамаска достаточно мало, в данной статье я хочу познакомить вас с процессом изготовления клинка из мотка проволоки. Суть данного эксперимента в получении нового рисунка на готовом клинке.

Рис 7. (моток проволоки).

Первым делом, пытаемся выяснить приблизительный химический состав проволоки, это необходимо для того, чтобы узнать, возможно, ли сварить её кузнечной сваркой и приблизительное количество углерода – это необходимо, чтобы узнать возьмёт ли готовый клинок закалку. Этот сложный анализ мы проводим достаточно просто — проверкой на искру.

Рис 8. (проверка на искру).

По искре видим, что метал, не легирован, что говорит нам о возможности её сварки горновым способом и то, что количество углерода 0,8-1%, что позволяет нам предположить, что метал, возьмёт достойную закалку. Также существует возможность выгорания углерода при горновой сварке, но это мы сможем проверить только после сварки.

Далее для удобства дальнейшей обработки, необходимо произвести отжиг, эту операцию мы проводим в муфельной печи

Рис 9. (отжиг).

Нагреваем до аустинитного превращения и даём остыть вмести с печью. После этого проволока становится мягкой.

Следующая операция — это формирование пакета для горновой сварки, так как проволока стала достаточно мягкой, мы можем её согнуть в удобную нам форму, после чего один её конец обматываем мягким железом и провариваем электродуговой сваркой. Полоска железа необходима для возможности использования электросварки, ведь проволока очень тонкая и она просто сгорела бы. После привариваем ручку из арматуры, для удобства удержания при горновой сварке и дальнейшей ковке.

Рис 10. (заготовка).

Теперь нагреваем нашу заготовку примерно до восемьсот градусов. Я использую газовый горн, он имеет ряд преимуществ как то постоянная восстановительная атмосфера и в нём всё хорошо видно, что происходит.

Рис11. газовый горн.

После чего обильно посыпаем бурой. Бура нужна для растворения окалины и защиты метала от кислорода – это важно для проведения качественной кузнечной (горновой) сварки. После чего проводим непосредственно саму сварку

Рис 12. (посыпание бурой).

Сварку проводим на бруске дерева, это необходимо для защиты заготовки от кислорода, огонь появившийся от контакта заготовки и дерева, выжигает кислород и создаёт восстановительную среду вне горна. А также для меньшей теплоотдачи заготовке – то есть проволока очень тонкая и при контакте с наковальней быстро остывает.

ис 13. (сварка).

После горновой сварки, расковываем заготовку до необходимых размеров, в данном случае мы собираемся заготовку торсировать (скручивать) – поэтому расковываем в квадрат со стороной двадцать мм. Измеряем воротком, – которым будет скручиваться заготовка.

Рис 14. (расковка).

Рис 15. (подготовка к торсировке).

Теперь, когда мы подготовили заготовку, важно придумать, как будет вскрываться рисунок, на данном этапе волокна расположена в вдоль заготовки и конечное изделие будет не очень эффектным. Можно его скрутить – но тогда получится такой же рисунок металла, как и у обычного троса, поэтому в данном случае скручиваем в разные стороны с шагом примерно полтора два сантиметра

Рис 16. (торсировка).

Рис 17. (торсировка).

После чего заготовку подравниваем до нужных размеров, в данном случае размер квадрата примерно двадцать миллиметров.

Рис 18. (заготовка после торсировки).

Рис 19. (заготовка после торсировки).

Когда заготовка готова, пришло время выковать клинок. Оттягиваем тело, носик будущего клинка и хвостовик. Можно также выковать спуски, но в таком случае рисунок металла вскроется слабо.

Рис 20. (клинок после ковки).

Рис 21. (клинок после ковки).

Шлифуем будущий клинок и подравниваем торцы

Рис 22 (заготовка).

После чего ставим клеймо, привариваем хвостовик и размечаем будущие спуски

Рис 23. (заготовка).

Рис 24. (заготовка).

После чего на гриндере, грубо формируем спуски.

Рис 25. (клинок перед закалкой).

Пришло время термообработки. Делаем нормализацию, для того, что бы убрать напряжения от ковки и измельчить зерно металла. Далее закалка: нагреваем в закалочном горне до температуры закалки и опускаем в ёмкость с подогретым до семидесяти градусов маслом. После чего проводим отпуск – нагрев до температуры двести градусов и выдержкой два часа.

Рис 26. (закалочный горн).

Рис 27. (закалка ножа).

Рис 28. (клинок после закалки).

Теперь шлифуем нож на чисто и протравливаем его в пяти процентном растворе хлорного железа – это необходимо, что бы проявить рисунок. В итоге получаем такой клинок

Рис 29. (готовый клинок) – который мой знакомый окрестил «Стихия».

Рекомендуемые статьи

Нашли что-то интересное? Поделись с друзьями:

rusurvive.ru

Материалы для изготовления ножей. Дамасская сталь.

Дамасская сталь

Дамасская сталь ракурс в историю.

Давно кузнечная деятельность слыла значимой, кузнец мог получить сталь и чугун из сплава, который вырабатывали путем смешивания руды и угля в печи.

Верхний пласт сплава был сравнительно мягкий, внутри за счет более значительного концентрации углерода сплав выделялся высокой крепостью.

Ремесленники умели вырабатывать дамасскую сталь и ценить ее необычные качества, постоянно совершенствовалась технология производства.

В нынешние времена продолжают обычаи старинных умельцев и все время пытаются усовершенствовать свойства сплава, чтобы он сохранял режущие особенности, был более крепким и стабильным к коррозии, изящным и практичным.

Специалистам прошлых веков достичь данного было значительно тяжелее, в наше время, когда металлургия даёт нам немалое число разнообразных сплавов.

Для получения высококачественного сплава (дамасской стали) нужен правильный выбор свариваемых сталей, знание их физико — химического состава, умение квалифицированно провести обработку материала.

Исходя из этих факторов нужно выработать сталь, какую можно применять для изготовления ножей и клинков.

Клинки из дамасской делаются в малых количествах, с неповторимой структурой которую можно соотнести только формулой ДНК.

По изделию можно установить и кузнеца, сделавшего ее, так как всякий умелец обладает собственным стилем, имеет свои тайны тепловой обработки. Крепость, практичная ценность и изящество отличает дамасскую сталь.

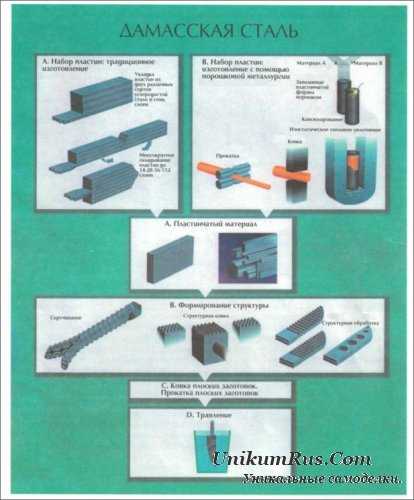

Разновидности дамасской стали и методы изготовления

Сплав (Дамасская сталь) — это возвышенный материал, олицетворивший в себе обычаи и искусство старинных кустарей.

В древние времена имелось две разновидности: ковочное железо и чугун содержащий свыше 1,5% углерода, не поддающийся ковке.

Ни то ни другой в полной мере не отвечали требованиям для изготовления оружия (мечей, ножей): чугун скоро разламывался, а кованое железо сгибалось. Твердость и упругость вот, что в дамасской стали безупречно совмещается.

Кто обладал оружием из дамасской стали у того было бесспорное преимущество перед врагом.

Как же получают этот сплав (дамасскую сталь)?

Нужную сталь можно купить или отыскать на свалках складирования металлолома.

Несколько стальных пластин разных марок укладывают поочередно в слоистый пакет.

Величина стальных пластин должна составлять как правило (но можно и самим определить) 25-35 мм в ширину, в длину 85-125 мм, берут нечетное количество 5,7,9.

Всеобщая толщина составит от 30 до 50 мм.

Пластины должны быть гладкими, по-иному сварить их друг с другом будет невозможной. Для предотвращения распадения пластин с торцов их сваривают или обматывают жаропрочной проволокой.

Порой специалист сохраняет одну пластину длиннее прочих, затем, чтобы применить ее как длинную ручку.

Пластины подогревают до температуры немного ниже температуры плавления металла. Бывалым мастерам такое не всем по силам.

Если температура чересчур большая, сгорает углерод и сталь можно выкинуть, она не поддается ковке. В случае если температура малая, то сталь не свариться.

Также надо наблюдать за тем, чтобы пластины были нагреты равномерно по всей длине изделия.

Нужную температуру можно увидеть по окраске стали.

После приобретении бледно-желтой расцветки стали можно приступать к кузнечной сварке.

Работать довольно живо, сварка стали происходит в весьма ограниченном временном и температурном периоде.

Сталь не должна продолжительный период пребывать на открытом воздухе из-за появления окисной пленка на ее поверхности.

Многие специалисты применяют флюсы. Флюс начинает растапливаться, попадает на заготовку предотвращает тем самым создание окалин.

Стальной пакет немедленно укладывают на наковальню и ударами по заготовке с одного края «вытесняют» флюсы и примеси на другой край, при этом

происходит сварка пластин. Все это сопутствуется изобильным искрообразованием. Если все прошло благополучно, то получается пакет сплава (слоистой дамасской стали). Если нужно большее число пластов, нужно проковать изделие, сложить напополам и сварить еще раз.

Как получена нужная численность пластов, можно приступить к произведению рисунка, который можно нанести разными способами, указанными ниже.

Узоры появляются позднее, после того как сталь подвергается ковке нижние слои металла выступают наружу.

Режущая способность, выносливость к ржавчине, цветовой тон, изменение металла при травлении зависят от начальных сортов стали применяемых в дамасской стали.

Сплав (Дамасская сталь) не является нержавеющей, из-за отсутствия в ней содержание хрома в ней не менее 13%.

Формирование рисунка дамасской стали осуществляется путем травления серной кислотой или хлоридом железа.

Агрессивная среда по различному влияет на разные стали, вследствие этого после травления слоистость стали делается четкой, что воспринимается как будто узор.

Количество узоров и их комбинаций в дамасской стали неограниченно.

Различают три разновидности дамасской стали: слоистую, торсионную и мозаичную.

Слоистая дамасская сталь.

Сюда причисляются целые разновидности дамасской стали, где слои располагаются параллельно клинку. Простые ножи обладают от 40 до 120 слоев.

Когда-то пробовали расковывать сталь изящнее и тоньше, стараясь тем самым усовершенствовать ее режущие свойства. Однако поскольку крайне тонкую дамасскую сталь трудно различить невооруженным глазом, а глянув на изделие, не всякий сможет определить, что перед ним дамасская сталь.

В наше время стараются ограничить численность слоев.

«Дикая» дамасская сталь.

Судя по наименованию, узор на данной стали обладает сумбурной, можно сказать, «дикой» конфигурацией. В разнице от большинства прочих сортов изготавливая не стараются целеустремлённо получить какой-нибудь обусловленный узор — все узоры организуются самопроизвольно. В Америке подобный вид называется Random Damascus. После этакой отделки одна из сталей входящей в состав остаётся светлым, что разъясняется более значительным содержанием никеля, другая темнеет. Выдерживая в кислоте продолжительное время сталь, появляется нечто вроде рельефа, так как более «слабый» слой под воздействием кислоты удаляется.

Большая и Малая роза.

Данный сорт дамасской стали получают путем штамповки слоистой стали. Кузнец задавливает в разогретый металл шаблон в итоге чего некоторые слои частично сливаются и после шлифовки шаблонный рисунок выдается на поверхность детали. Немаловажно, чтобы вы штампованный узор был довольно глубоким потому, что при последующей шлифовке он может пропасть.

Японская дамасская сталь.

Настоящий вид слоистой стали выделяется крайне тонкой структурой, поэтому некоторые слои невозможно разобрать невооруженным глазом. В отдельных случаях количество слоев достигает до 2 миллионов. Если взять стальной пакет с 8 пластами, то при восьмикратной укладке можно получить 2048 пластов. Японскую дамасскую сталь травлению подвергают, структура обнаруживается благодаря особенной полировке. Данная сталь выделяется от прочих видов не только своей структурой. Свойственным признаком ее выражается линия закалки на клинке называемый Hamon. Для того чтобы выполнить настоящую линию закалки, клинок покрывают особенной глиняной смесью, кроме лезвия, оттого закалке подвергается лишь только свободный от глины участок. Эдакий вид закалки влияет на свойства меча: меч остается упругим, лишь лезвие делается твердым, даже хрупким.

Ленточная дамасская сталь.

Для изготовления этого вида предназначается слоистая дамасская сталь, которая размеренно проштамповывается перпендикулярно к осевой линии клинка. Ленточный узор появляется при последующей отделке. И тут глубина штампа должна быть глубокой, с тем чтобы рисунок после обрабатывания не пропал.

Никелевая дамасская сталь.

Прибавляются пластины из никеля. Никель не поддается закалке и это негативно сказывается на режущих свойствах клинка, одно как преимущество никель, легирующий элемент, придает стали устойчивость к травлению, а отполированную сталь делает более светлой.

Однако если какой-нибудь тонкий слой никеля попадёт в район лезвия, оно будет снашиваться неравномерно.

Торсионная дамасская сталь.

Торсионная дамасская сталь изготавливается из слоистой стали, имеющей от 8 до 33 слоев, вырабатывается в форме прутьев и в раскаленном состоянии крутится в жгут. Свитые по и против часовой стрелки прутки свариваются. Изготовление этого вида трудоемко, кузнец поначалу должен выработать отборную слоистую сталь. При свивании он должен наблюдать чтобы прутья не разрывались, когда он пытается сделать как можно больше оборотов.

.

Турецкая дамасская сталь

Турецкая дамасская сталь имеет в наличии в сплаве шесть или более жгутов. Данный вид стали в изготовлении весьма дорогой поэтому считается одним из самых высококачественных и дорогостоящих сортов дамасской стали.

Торсионная сталь с режущей планкой.

Чтобы усовершенствовать остроту ножа или клинка из торсионной стали, на клинок наковывают режущую планку, произведенную из мелкозернистой дамасской стали или моностали. Нож будет обладать прекрасным внешним видом, и быть практичным. Режущая планка из тонко сформированной листовой дамасской стали делает более однородную структуру, для такой планки нужны высококачественные стали однако при их скручивании могут появиться проблемы. Надо наблюдать за тем, чтобы линия, между режущей планкой и первой скрученной лентой, была ровной.

Дамасская сталь из цепных пил или проволоки.

Настоящий вид дамасской стали у многих любителей — приверженцев чистоты дамасской стали вызывают многочисленные полемики. Для изготовления используют цепи от пил, стальные проволочные жгуты, поддающиеся закалке, и сваривают их в заготовки. Используют цепи от мотоциклов, что не оставляет к этому безучастными байкеров. Внешний облик готовых изделий вполне заманчив, однако режущие свойства клинков невозможно назвать отличными, так как эти материалы не предназначены для изготовления клинков.

.

Мозаичная дамасская сталь.

Узоры тут собраны на основе разнообразных сортов стали. Изготовление данного вида дамасской стали выполняется с использованием прессов, обеспечивающих равномерность обработки. Узоры состоят из профилей (четырехугольных), которые подгоняются друг к другу, что позволяет достигнуть их наилучшей сварки. Вслед за тем как стальной пакет сварен, от него отрезают пластинки размером 25-30 мм, имеющие рисунок в виде мозаики. Пластинки целиком и полностью годятся для изготовления щек или наверший рукоятки. Если из данных пластин хотят изготовить клинок, их совмещают вместе и сваривают.

Дамасская сталь из метеоритного железа.

Составными долями данного экзотического вида являются закаливаемая углеродистая сталь и куски метеоритного железа. Выделяющиеся на поверхности после травления слои есть ни что иное, как прокладки из метеоритного железа — благодаря более значительному содержанию никеля они не поддаются действию кислоты и сберегают светлую раскраску

НЕРЖАВЕЮЩАЯ ДАМАССКАЯ СТАЛЬ

Кованая дамасская сталь.

Стали с большим содержанием хрома не так просто поддаются сварке несмотря на это, специалисты располагают все же отдельными приёмами. Хром, вступая в разогретом состоянии в контакт с кислородом, незамедлительно же формирует окисную пленку, мешающую сварке стальных слоев. Специалистам, изучившим процесс изготовления, удается во время сварки свести к минимуму приток кислорода.

Сплав полученный с помощью дорогостоящего по своей технологии метода, становится все более известным.

Порошковая металлургия дает возможность соединять в сплаве легирующие элементы в этаких сосредоточениях, которые недоступны простой технике литья. В авиационной промышленности с помощью этого метода, формируются называемые суперсплавы, выдерживающие значительные нагрузки. Отправным материалом является мелкий металлический порошок, распыленнвй через особенные сопла жидкого металла в вакууме или пассивном газе.

Отдельные слои формируются с помощью засыпки, во время которого применяют разнообразные металлические порошки. Порошковые слои в тестообразном состоянии спекают вместе при высоком давлении и высокой температуре, затем заготовке придают конфигурацию как для «обыкновенной» дамасской стали. Узоры выштамповываются, а прутья сворачиваются, последующая отделка клинка осуществляется без каких-нибудь -либо вопросов.

Благодаря качественным «примесям» острота ножей и клинков, коррозионная выносливость очень высокие. Дамасская сталь, сделанная методом порошковой металлургии, обладает особенным свойством во время отпуска при температуре 500°С ее твердость опять увеличивается. Настоящее свойство стали применяют для того чтобы за счет нагрева стали определенную окраску. Мастер нагревает клинок после закалки до температуры 500°С, в результате чего его поверхность приобретает довольно особенный иссиня-красный оттенок. Твердость клинка из обыкновенной стали при температуре 500°С значительно уменьшилась бы.

К сожалению, подобные окраски побежалости в целом держатся не очень длительное время, а вторичную термообработку большинства готовых ножей провести уже невозможно. Так что окрашивание металла, полученное путем отпуска, годится только лишь для ножей, выставляемых в витрине.

Плавленая дамасская сталь.

Данная разновидность знакомая под наименованием вуц, представляет собой сплавленную сталь. Разнообразные стали объединяются не ковкой, а плавлением. При нагреве до температуры плавления в сталь добавляют всевозможные руды и древесный уголь в виде примесей.

Показанный на снимке кинжал именуется джамбиджа (Djambija), ему приблизительно 200 лет, а родина его — индо-персидский регион. В качестве отправного материала был применен так называемый королевский вуц — ЛИТОЙ СЛИТОК, взятый прямо из тигля, из которого был сформирован клинок. С помощью рубинов, укрепленных в особых зажимах, клинок был зашкурен, дальше отполирован до сияния лощилом из стойкой стали вуц и под конец обработан соками растений так, для того чтобы четко был зрим Jauhar — рисунок, свойственный для стали вуц.

Что предпочесть?

Предпочтение того или иного вида дамасской стали зависит от многих факторов, однако в конечном результате настоящее все же дело вкуса.

Дамасская сталь, сделанная методом порошковой металлургии, подкупает своими прекрасными острыми клинками и большой коррозионной выносливостью.

Традиционная дамасская сталь притягивает искренней красотой, хорошо подтачивается, однако вместе с тем тускнеет и подвержена коррозии.

Немного видео:

Штемпельный дамаск Часть 1

Штемпельный дамаск Часть 2 Узорообразование

unikumrus.com

Нож из троса своими руками

Приобрести нож из качественной стали, конечно, не проблема. Если не хватает ассортимента обычных или фирменных клинков, можно найти специалиста, работающего по индивидуальному заказу.

Однако можно пойти и другим путем – сделать нож самому. С первого раза выковать идеальный клинок, скорее всего, не получится, но кто знает…

А самодельный нож из троса – это стоящая затея, результатом может стать качественный клинок с видимым рисунком на лезвии, образованным перемешиванием слоев металла в процессе его ковки.

Выбор материала

Изготовлением клинков в наше время занимаются только истинные ценители этого ремесла. Однако даже начинающий кузнец и любой желающий может попробовать выковать самодельный нож.

Проще всего это сделать из куска толстой арматуры, старого напильника или отрезка автомобильной рессоры. Чуть сложнее будет расковать сверло или обойму подшипника. Можно получить интересный результат из сработанной цепи от бензопилы или двигателя автомобиля.

Еще одним материалом, который после ковки может стать качественным клинком, является трос. Его жилы состоят из углеродистой стали, способной хорошо держать острие после закалки. Если удастся сохранить плетеный рисунок после ковки, может получиться очень оригинальный клинок, отдаленно напоминающий дикую дамасскую сталь.

Что нужно знать, чтобы выяснить, как сделать нож из троса? Два важных нюанса: первый – сохранятся ли свойства высокоуглеродистого материала в процессе обработки; второй – проявится ли на лезвии видимый рисунок, изящно переходящий в отточенное острие.

Дамасская сталь

Раньше острые, пластичные и надежные клинки с узорчатым рисунком на лезвии называли булатными (по одной из версий – от провинции Фулад в Персии, где их изготавливали). Достигались такие характеристики и видимый эффект различными методами.

Сталь можно было выплавить в тигле путем металлургического литья, экспериментируя с составом материала. Другой вариант – «сварить» разные по твердости стальные полосы в кузнечном горне и затем расковать полученную заготовку. Клинки, выкованные кузнецами по специальной методике, стали называть дамасскими.

Отличаются они именно методом изготовления и технологией, а не характеристиками и степенью выраженности рисунка. Расковав нож из троса, своими руками можно попытаться создать клинок, отдаленно напоминающий такой материал. И хотя рисунок на лезвии – это не самоцель, он все-таки является отличительной особенностью дамасской стали.

Кузнечный инструмент и материалы

Чтобы выковать нож из троса своими руками, нужно освоить хотя бы на минимальном уровне ремесло кузнеца. Для этого понадобится пара молотков: один массивный (до 2 кг), другой – легче (до 0,5 кг) для тонкой работы, клещи, наковальня и самодельная печь (кузнечное горнило) с принудительной подачей воздуха.

Не обойтись в процессе изготовления без болгарки, точильного станка, электросварки. Понадобятся тиски и разводной ключ. Топливом для горнила может служить древесный уголь из пород, дающих большой жар, ведь разогревать заготовку придется до температуры свыше 1200 °С.

Для лучшего «сваривания» можно использовать буру в качестве флюса. Она убирает окалину и препятствует выгоранию углерода из материала. Также необходимо подготовить масло для закалки, обеспечить технику безопасности.

Возможность воспользоваться чьей-то кузнечной мастерской или кузней предприятия с механическим молотом существенно облегчит задачу.

Подготовительные операции

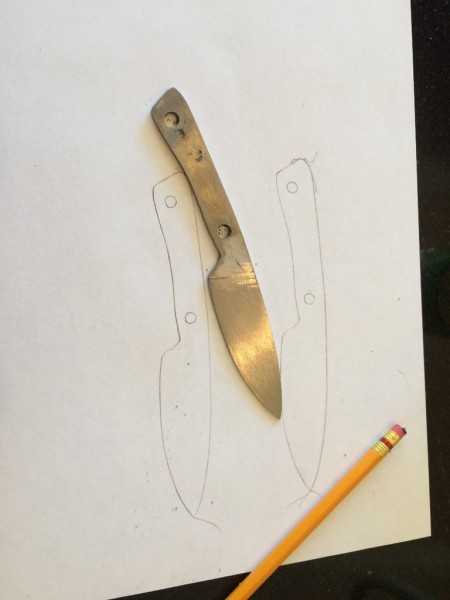

Чтобы изготовить нож из троса, прежде всего нужно сделать на бумаге его набросок или эскиз. Затем придется найти подходящий материал. Нужно проверить его и хотя бы отдаленно определить в нем состав углерода.

От этого зависит, возьмет ли будущий клинок закалку, будет ли он держать острие и получится ли провести кузнечную «сварку». Проверку производят на искры от точильного камня. Умеренно плотный оранжевый их сноп будет означать, что сварка возможна, углерода в стали содержится около 1%, чего достаточно для закалки.

Далее нужно отрезать кусок троса необходимой длины. На этом этапе определяются со способом изготовления рукояти. Она может быть из цельного отрезка троса без проковки. Нож будет оригинально смотреться, но иметь приличный вес.

Другой вариант – приварить электросваркой к отрезку троса прут арматуры. За такую ручку удобно держаться, нагревая заготовку в горниле и обрабатывая ее молотками. На ней потом можно сделать наборную рукоять или, расклепав, установить декоративные накладки.

Перед началом работы трос стягивают хомутами из стальной проволоки в нескольких местах. Это делается для того, чтобы в процессе нагрева тонкие жилы не расплетались.

Как из троса выковать нож?

В разожженное горнило закладывают заготовку и дают ей разогреться до 800 °C. На этом этапе жилы троса отпускаются (отжиг), материал становится податливым. Дополнительно выгорает масло и грязь.

После остывания заготовка зажимается в тиски и электросваркой обваривается один из концов троса. Разводным ключом он «докручивается» по ходу плетения до максимальной плотности. Обваривается другой край с одновременным креплением отрезка арматуры для удобства работы. Проволочные хомуты убираются, заготовка разогревается до 1200 °C, обильно пересыпается бурой. Это нужно для лучшего провара. После повторного нагрева производится кузнечная «сварка». Тяжелым молотом трос расковывается по плоскости, периодически посыпается бурой.

Проволочные хомуты убираются, заготовка разогревается до 1200 °C, обильно пересыпается бурой. Это нужно для лучшего провара. После повторного нагрева производится кузнечная «сварка». Тяжелым молотом трос расковывается по плоскости, периодически посыпается бурой.

Заготовка постоянно разогревается. Чем чаще это делать, чем интенсивнее происходит ковка, тем лучше «сваривается» материал. После грубой обработки переходят к проковке лезвия, будущей режущей кромки, хвостовика. На этом этапе больше используют молоток меньшей массы, придавая заготовке очертания, напоминающие эскиз будущего клинка.

Сложности технологии

Необходимо постоянно следить за температурой заготовки, не давая ей остывать. Работая тяжелым молотом, особенно без должной практики и опыта, можно легко повредить завитки троса в местах, где должен остаться отчетливый рисунок плетения. Нежелательные попадания ребром или углом кувалды по разогретой заготовке оставляют глубокие вмятины, которые не всегда удается сточить. При работе неизбежен процесс выгорания углерода из металла. Есть мастера, которые расковывают нож из троса на плотной древесине, положенной на плоскость наковальни. При соприкосновении с разогретым металлом она тлеет, кислород воздуха в месте соприкосновения сжигается, что снижает степень выгорания углерода из материала. К тому же, расковывая трос на дереве, вы добиваетесь того, что заготовка медленнее остывает, можно за один цикл сделать больший объем работы.

При работе неизбежен процесс выгорания углерода из металла. Есть мастера, которые расковывают нож из троса на плотной древесине, положенной на плоскость наковальни. При соприкосновении с разогретым металлом она тлеет, кислород воздуха в месте соприкосновения сжигается, что снижает степень выгорания углерода из материала. К тому же, расковывая трос на дереве, вы добиваетесь того, что заготовка медленнее остывает, можно за один цикл сделать больший объем работы.

Особый подход

Ковка ножа из троса возможна и по другой технологии. Есть мастера, которые перед кузнечной «сваркой» упаковывают отожженную и уплотненную заготовку троса необходимой длины в отрезок трубы из нержавеющей стали. Ее диаметр подбирается таким образом, чтобы трос входил в нее очень плотно, с некоторым усилием.

Оба конца такого футляра заваривают электросваркой, сплавляя концы троса с трубой. Заготовка разогревается до температуры 1200-1300 °C и в таком виде расковывается. Легированная нержавеющая сталь трубы с тросом не сваривается, а служит только защитным чехлом от неравномерной ковки. Кроме того, раскаленный трос не вступает в контакт с кислородом воздуха и углерод в нем при ковке выгорает минимально.

Если использовать при этом гидравлический пресс, то можно существенно облегчить кузнечную «сварку». После нагрева до 1300 °C футляр с тросом внутри помещается под нагрузку и оставляется до остывания. Если использовать матрицы, то сразу можно сформировать утолщения под шейку для перехода с клинка на рукоять и обушок хвостовика. При следующем нагреве проковкой через футляр дорабатывается форма лезвия.

После остывания труба срезается на наждаке с торца, где будет острие. Футляр осторожно раскрывается с помощью зубила. Дальнейшая обработка заготовки происходит на наждачном круге. Предварительно обрезают лишние участки, делают спуски лезвия без окончательной заточки.

Термообработка

Закалка клинка так же важна, как и выбор стали. По технологии нож из троса после ковки имеет напряжение, его необходимо снять. Для этого заготовку нагревают до 800 °C и дают ей остыть.

Закалка производится при разогреве клинка до 1200 °C. Его опускают острием вниз в разогретое масло и держат неподвижно. Клинок после этого необходимо отпустить. Его очищают от нагара, нагревают до 200 °C и снова опускают в масло. Некоторые мастера закаливают ножи через масло (опускают на две секунды), а затем помещают в подсоленную воду.

Некоторые мастера закаливают ножи через масло (опускают на две секунды), а затем помещают в подсоленную воду.

Травление и отделочные работы

После термообработки нож из троса шлифуется, производится окончательная доводка лезвия клинка и хвостовика для крепления рукояти. Для проявления рисунка заготовку опускают в раствор (5 %) хлорного железа и оставляют для травления. Время обработки зависит от желаемого эффекта и может составлять до одного часа.

Если перед этим на лезвие наклеить трафарет, на которой будет вырезан логотип изготовителя (инициалы или любой рисунок), в результате он отпечатается на стали и будет свидетельствовать об авторстве клинка. После этого производится тонкая шлифовка мелкозернистой наждачной бумагой и полировка лезвия.

До этой операции или уже после производится монтаж выбранного типа рукояти. Это могут быть накладки из ценных пород древесины с интересной текстурой, наборные шайбы различного материла в любой последовательности или, к примеру, отрезок рога оленя.

Такой оригинальный и мастерски выполненный нож из троса (фото сверху) с первого раза изготовить, может, и не получится, но если есть желание осваивать ремесло изготовления клинков, к такому результату нужно стремиться.

fb.ru

Нож из дамасской стали

Внимание!!! Данная самоделка размещена исключительно в ознакомительных целях.

Запрещено создание и применение в качестве холодного оружия, согласно ст223.4 УК РФ грозит лишение свободы до двух лет!

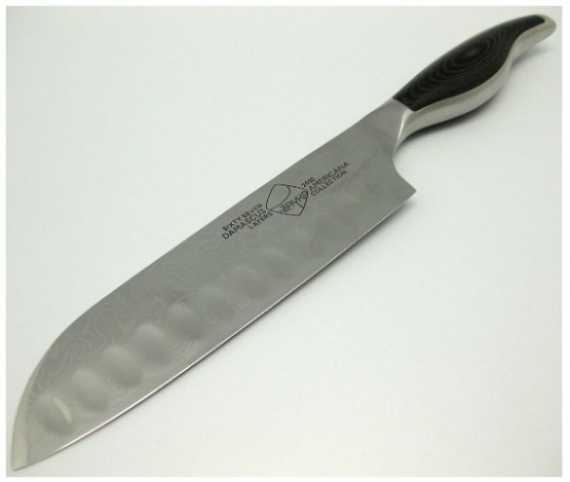

Дамасская сталь известна с древних времен. Изготовляют её путем неоднократной перековки различных марок стали. На выставке кузнечного дела автор приобрел пластины дамасской стали. Следующим шагом было изготовление, из заготовки, ножа.

Инструменты и материалы:

-Пластина дамасской стали;

-Ленточно-шлифовальный станок;

-Березовый спил;

-Льняное масло;

-Вакууматор;

-Латунный брусок;

-Эпоксидная смола;

-Нитки;

-Супер-клей;

-Датское масло;

-Кусочек моренного дуба;

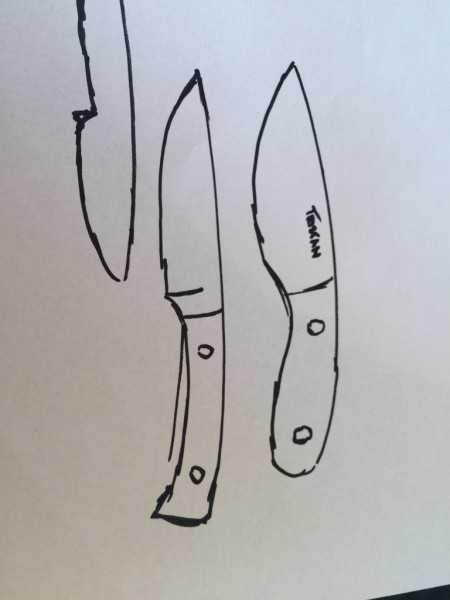

За образец автор взял такой чертеж ножа.

Шаг 1: Зачистка пластины

На ленточно-шлифовальном станке зачистил заготовку. Снял слой металла для уменьшения толщины ножа.

Шаг 2: Формирования режущей кромки

Снимает металл на спусках формируя режущую кромку.

На конце ножа формирует криволинейный спуск. Стачивает металл со стороны гарды.

Шаг 3: Заготовка для ручки

Ручку ножа автор изготовил из березы. Спил березы проварил в растворе соли. Для того что бы подчеркнуть структуру дерева, в раствор при варке были добавлены ветки ивы.

Отшлифовал деревянную заготовку.

Выпилил из дерева пластину. Поместил брусок в вакууматор с льняным маслом. После процесса вакуумации извлекает пластину и сушит. По утверждению автора рафинированное масло сохнет двадцать один день, а не рафинированное три месяца.

Шаг 4: Изготовление подпальцевого упора

Упор автор сделал из бруска латуни. Отпилил нужный брусок. Посередине высверлил отверстия. Сделал прорезь соединив отверстия. отшлифовал упор.

Шаг 5: Сборка ножа

В деревянной пластине сверлит отверстие под хвостовик ножа. Одевает на нож подпальцевый упор, затем пластинку из моренного дуба. Устанавливает на хвостовик заготовку рукояти. Для фиксации деталей между собой автор использовал эпоксидную смолу. На время застывания смолы зафиксировал части с помощью нити.

После застывания эпоксидной смолы на кончик рукояти приклеил латунную пятку. Между ручкой и пяткой приклеил вставку из моренного дуба.

Шаг 6: Доработка рукояти

Обрабатывает ручку, формируя подпальцевую выемку.

Шлифует ручку наждачной бумагой. Постепенно снижает зернистость бумаги с 40 до 2500.

После шлифовки рукоять покрывает датским маслом в три слоя. Пастой Гои натирает до блеска латунные части.

Нож с клинком из дамасской стали и ручки из березы готов.

Внимание!!! Данная самоделка размещена исключительно в ознакомительных целях.

Запрещено создание и применение в качестве холодного оружия, согласно ст223.4 УК РФ грозит лишение свободы до двух лет!

Источник Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.

usamodelkina.ru

Ковка ножей из дамасской стали

Секрет дамасской стали

Ковкой дамасской стали занимались еще в глубокой древности, но далеко не все народы владели секретом ее изготовления. Такая сталь отличается тем, что на ее поверхности явственно просматриваются неоднородности, которые могут складываться в причудливые узоры и рисунки. Но ее ценили не за это, а за отличные режущие свойства. Изготовление дамаска — довольно сложный процесс. Бывает он сварной или литой, но рецепт сварной стали утерян, а поэтому сегодня изготовляют лишь литую сталь. Хотя некоторые специалисты и называют себя хранителями утраченных тайн, но это не более чем рекламный трюк.

Сегодня для изготовления дамаска собирается специальный «пакет», который состоит из девяти полос мягкого железа, а также из десяти полос инструментального металла. Получается девятнадцать полос, а все потому, что крайние полосы должно быть толстыми, ведь тонкий металл попросту сгорит. Чтобы заготовку было легче держать, изготовляется держак, ведь ее не удержать с помощью щипцов. Лучше его сварить, ведь заклепки испортят внешний вид изделия. Чтобы ковка не была затруднена, используется сталь с низким содержанием углерода.

Важные нюансы

Главное отличие дамаска в том, что, чем больше сварок, тем больше у него слоев, а значит мягкие прожилки обеспечивают лучшее качество стали, которая не ломается, а также имеет отличные качественные характеристики. Можно сказать, что мягкое железо уравновешивает свойства твердого металла.

Ковка ножа из дамаска осложняется тем, что нужно делать выбор между красотой рисунка и режущими свойствами изделия. Так, если оттянуть полосу, а потом отковать ее в кузнице, то нож получится отменным, а если расточить на наждаке, то изделие будет среднего уровня, но красивым. Поэтому большинство выставочных ножей, которые имеют ярко выраженную неоднородную поверхность, непригодны для эксплуатации. Однако большинство изделий имеет ярко выраженный рисунок, даже кухонные ножи, ведь потребитель просто не покупает товар, не имеющий характерную поверхность.

Специалисты советуют новичкам на первый раз ограничиться восьмидесятью слоями – чем больше процессов скручивания дамасской стали, тем вероятней ее порча. Но зачем кузницы гонятся за количеством слоев? Просто чем их больше, тем дольше длился процесс изготовления ножа, а значит и длительность науглероживания. Благодаря этому меняется структура дамасской стали, соответственно меняются и режущие свойства ножа. Однако нужно учесть, что такая сталь подвержена ржавлению, что не является недостатком – это естественное положение вещей.

Процесс изготовления дамасского ножа

После того, как пакет будет собран, а он должен состоять из полос одинаковых размеров, можно приступать к изготовлению ножа. Метод потому и получил свое название, что полосы скрепляются с помощью «сварки». Свариваются слои стали благодаря высокой температуре. Если не догреть пакет, то нож не сварится, а если перегреть, то заготовка развалится. В этом вся и сложность дамаска, ведь «поймать» момент не всегда под силу даже опытному мастеру: из десяти заготовок он обычно делает семь ножей, но это высокий показатель. Обычно новички из того же количества материала и за тот же отрезок времени способны изготовить один или два изделия.

Чтобы изготовление дамасской стали получилось, в помещении должен быть полумрак, ведь при солнечном свете поймать должную температуру будет крайне тяжело, даже невозможно. Все дело в том, что в светлое время суток кузницу кажется, что температура стали недостаточна, а поэтому заготовка приходит в негодность. Еще один секрет: чтобы пакет правильно сварился, его помещают в обычную поваренную соль, которая плавится и обволакивает изделие, такая пленка попросту не дает гореть стали. Однако она не мешает процессу сваривания – слой соли разлетается. Также с ее помощью можно и определить предельную температуру пакета: если он раскален до предела, хлористый натрий будет плавиться.

Более сложен процесс вытягивания дамаска. Хорошо, если есть молот, который позволяет произвести его за две или три минуты. Не нужно его путать с обычным ручным инструментом, настоящий кузнечный молот представляет собой подобие пресса, только его удары чаще, а если его в движение приводит вода, то он и не останавливается. Благодаря этому процесс ковки осуществляется гораздо легче, ведь чем быстрее заготовка вернется в печь, тем лучше. Все дело в том, что используемый кокс выгорает, а вот добавлять его нельзя, иначе ковка пройдет не так, как нужно: во время его засыпания может произойти температурный скачок, способный привести к возгоранию металла.

Класть заготовку нужно на определенном расстоянии от пламени, обычно в печи оно обозначается нужной отметкой. Лежать она должна горизонтально, иначе изделие из стали неравномерно прогреется – одна часть сгорит, а другая не сварится. Важно, чтобы печь имела правильную конструкция, а внутри нее испарялся кислород. Эти тонкости помогут повысить качество готового ножа.

В печи заготовку нужно периодически переворачивать, но не нужно ставить ее ребром – это приведет к ее порче. После сварки пакета дамасской стали, его нужно вынуть и простучать по нему молотом. Его необходимо держать за середину рукояти, а движения должны быть размашистыми, но сильным. Следует простучать и ребро заготовки, соблюдая осторожность — удары должны быть частыми, но не слишком сильными. Далее заготовка снова кладется в печь.

После того, как она постояла требуемое время, которое каждый мастер определяет самостоятельно, ее нужно завернуть, увеличив, таким образом, количество слоев дамаска. В одиночку с этим процессом не справится, понадобится помощник. После заворачивания будущий нож снова кладется в печь – это поможет размягчить сталь перед очередной процедурой заворачивания. Перед каждым увеличением слоев заготовку необходимо покрывать солью, чтобы уменьшить ее температуру, а затем снова отправлять ее в печь для второй сварки.

Закаливание дамасской стали должно происходить в самом конце, когда заготовка уже обрезана, а также ошкурена. Если делать его сразу после первого заворачивания, то нож не будет обладать требуемыми качественными характеристиками. Сразу после того, как нож опустить в воду, появятся характерные полосы волны, ценимые среди истинных коллекционеров.

Заключение

Сегодня изготовление дамаска чрезвычайно распространено, ведь ножи из него ценятся за необычность рисунка поверхности. Но красивое изделие будет обладать плохими режущими свойствами, ведь чтобы добиться выраженных волн, нужно расточить нож на наждаке, а лучше для него, если изделие будет вытянуто на наковальни. Вообще правильная ковка имеет множество важных нюансов:

- пакет собирается из девяти полос мягкого железа и десяти полос инструментального;

- чем больше слоев у дамаска, тем он качественней;

- процесс ковки должен происходит в темное время суток;

- если в печи вокруг заготовки образовались искры, значит она начала гореть, остудить ее можно с помощью поваренной соли;

- будущий нож должен находиться в печи горизонтально;

- закаливание дамаска происходит в самом конце.

Похожие статьи

goodsvarka.ru

Дамасская сталь / Я — суперпупер

Эти ножи не продаются в охотничьих магазинах — их аляповатое подобие можно встретить в сувенирных лавках. Впрочем, и там настоящий “дамаск” не найти, разве что имитированный путем протравки или гравировки “ковровый” рисунок. Вопроса о дамасской, или булатной, стали продавец и вовсе не поймет, в лучшем случае скажет, что секрет ее производства утерян еще в древности.

Впрочем, и там настоящий “дамаск” не найти, разве что имитированный путем протравки или гравировки “ковровый” рисунок. Вопроса о дамасской, или булатной, стали продавец и вовсе не поймет, в лучшем случае скажет, что секрет ее производства утерян еще в древности.Неосведомленность продавцов оружейных магазинов объясняется просто: авторское художественное оружие — это даже не другой жанр, это параллельный мир материальной культуры, предназначенный исключительно для созерцания. К отполированному лезвию из “дамаска” ни один ценитель не прикоснется пальцами. В то же время эксперты особо ценят и технологическую полноценность клинка, конструктивную правильность ножа в целом, его функциональность, то есть удобен ли он для боя, переворота в руке или разделки туши. Разумеется, только оригинал из когорты олигархов или жлобов станет вспарывать брюхо кабану или потрошить семгу с помощью дамасского кинжала стоимостью $5000—8000. Впрочем, в Московском клубе коллекционеров оружия вспомнили старинную дамасскую саблю, которую незадачливые владельцы принесли на реставрацию после того, как сдуру пытались опробовать ее режущие свойства на арматуре или чем-то подобном. Эксперты не смогли удержаться и не обрадовать варваров: без зазубрин сабля могла стоить не менее $25000.

Так что же такое классный нож ценой в хороший японский автомобиль?

Прежде всего такой нож должен быть сделан по старому доброму дамасскому методу, он почитался воинственной знатью Европы и Азии. Технологически “дамаск” относительно не сложен: берутся два-три бруска легированной стали, насыщенной углеродом в разной пропорции и, соответственно, различной по твердости, ковкости и другим свойствам, и при высокой температуре буквально скручиваются в единое полотно. Из-за этого на исходной заготовке для клинка получается свилеватый рисунок. Впрочем, рисунок не цель, а следствие кузнечной обработки, но его симметричность, особенно в обеих плоскостях, ценилась всегда и в определенной мере свидетельствовала о мастерстве кузнеца.

Вообще, кузнец-ножовщик, как правило, отдельная самодостаточная специальность в оружейном деле. Кузнец обычно не занимается отделкой ножа, гравировкой или полировкой. Для него главное — сталь и рисунок. Малейшая трещина, даже поверхностная, может испортить результат тяжелого труда.

Или еще одна профессиональная напасть: перекалил заготовку — пиши пропало. Для кузнеца железо — живой материал. Физик с ним согласился бы, имея в виду подвижные и “памятливые”, то есть способные восстанавливаться, свойства кристаллической решетки.

Что касается рисунка, то с опытом его предсказуемость увеличивается, впрочем, до определенного предела, дальше действует удача и, возможно, помощь свыше. Многие кузнецы либо видели в мастерской чертей, либо ощущали их присутствие, поэтому православные кресты в кузнях и на груди самих мастеров — вещь почти обязательная. Подняться над ситуацией, объявив себя атеистом или реалистом, загородиться Фрейдом в кузнице не удается: стихия огня и металлов делает свое дело, проникает в подсознание и оказывает на него воздействие. Это и есть плата за мастерство, разумеется, для тех, кто выдерживает. Странно, конечно, но да ладно: творческим людям всё простительно.

История дамаскирования стали и кузнечной сварки на Руси начинается примерно с XII века. До этого времени сварные клинки попадали на Русь из Скандинавии и Германии. Они отличались прочностью полотна и режущими свойствами острой грани. Для повышения свойств последней ее делали из более мягкой стали, которая по своей структуре (становится наглядной только при увеличении) напоминала пилу. Такая сталь в прямом смысле в любую преграду (разумеется, кроме камня и сухого дерева) входила как в масло и ко всему прочему обладала способностью самозатачиваться. Правильный “дамаск” разрубал надвое не только газовый платок, но и врага.

Подобное излишество в условиях боя имело яркую психологическую подоплеку. Поэтому высшее дворянство Европы и Азии стремилось обзавестись дамасскими клинками. Булат, литую разновидность “дамаска”, могли себе позволить только монархи и их окружение. Булатный клинок легко сгибался в овал и столь же легко принимал прежнюю форму. Секрет технологии его изготовления был якобы утерян в средневековой Азии и заново открыт в 1833 году русским горным инженером П. П. Аносовым. Сотни опытов в лучших традициях алхимии вылились в скупую рецептуру аносовского булата: “Тагильского железа 12 фунтов, графита английского 1 фунт, окалины 24 золотника, доломита 24 золотника; плавка велась в тигле и продолжалась 5 часов 30 минут”. “Полоска булата, — писал Аносов в своем сочинении “О булате”,— сгибалась без малейшего повреждения, издавала чистый и высокий звон. Отполированный конец крошил лучшие английские зубила…”

В старину, по крайней мере в XVII веке, булат изготовлялся при дворе царя Михаила Федоровича. В Оружейной палате хранится великолепная боевая сабля мастера Ильи Просвета. До нас дошли сведения, что при оценке качества булата особое внимание уделялось числу волокон рисунка, цвету травления фона клинка и его отливок, высоте и длительности звучания металла при ударе по клинку.

Коллекционируют авторские ножи люди далеко не бедные. Рядовой нож из дамасской стали в среднем стоит $1000, нож работы известного мастера, неповторимый по рисунку стали, гравировке, отделке, — от $3000 до $6000 и выше. И это еще наши, российские цены, которые в мире считаются низкими. Коллекционирование оружия — это целая индустрия, рынок. На выставке в Германии, куда приехала российская команда ножовщиков, нашим сразу же дали понять, что с таким высоким уровнем исполнения и такими низкими ценами они — гости нежелательные: переманят клиентуру.

По слухам, сегодня булатом в России занимаются два-три мастера, но даже в Клубе коллекционеров оружия, по словам его главы Олега Бобкова, свежего булата видеть не доводилось. “Дамаск” — дело другое, но и на этом поле, как выяснилось, сложилась весьма строгая табель о рангах.

Мало кто из кузнецов, отковавших клинок, могут довести его, что называется, до художественного уровня, то есть столь же мастерски програвировать его, отшлифовать, сделать рукоятку и вообще осмыслить и воплотить с позиции дизайнера. Мастеров-универсалов экстра-класса можно сосчитать по пальцам одной руки. В основном же действует принцип разделения труда. Автором ножа считается не кузнец (если, разумеется, он не берет на себя и все остальные операции), а дизайнер-конструктор, подготовивший проект будущего изделия на бумаге. По сути он может больше ничего не делать. Кузнец откует клинок, гравёр перенесет рисунок с листа на сталь, монтировщик соберет рукоять, шлифовальщик отполирует нож, краснодеревщик изготовит пенал или подставку. Мастера признанные, высокого класса, как правило, гравируют на ноже авторские монограммы. Это наилучшие знаки качества в тесном мире профессионалов. Что касается заказчика, то на практике чаще всего он принимает непосредственное участие в работе, например, в качестве дизайнера и/или гравёра.

Изделия таких мастеров экстра-класса, как А. Корешков, С. Данилин, А. Бычков, 0. Дергаусов, 0. Семёнов, Г. Соколов, В. Ховрич, Л. Архангельский, С. Данилов, Дм. Капелюха, А. Сальников, зачастую покупаются коллекционерами и специалистами еще до их материализации, на стадии чертежа. Это не удивительно, так как после выхода из мастерской нож проходит экспертную оценку у специалистов Оружейной палаты (Государственный историко-культурный музей-заповедник “Московский Кремль”).

По заверению экспертов, наши мастера разработали ряд уникальных технологий обработки стали. К примеру, Андрей Корешков — единственный в мире — освоил технику микротравления, то есть повторяет операцию травления несколько десятков раз, углубляя рельеф рисунка буквально на 6—10 микрон.

Этим достигается необыкновенная — «звенящая», как говорят фотографы, — резкость детализации. Понятно, что такие ножи ценятся высоко и пользуются повышенным спросом в среде коллекционеров. Никто кроме Корешкова у нас в стране не владеет техникой обработки стали, при котором получается эффект “морозного стекла”.

Наши мастера Г. Соколов, С. Данилин и А. Корешков смогли повторить знаменитый русский “золотой оброн” XVII века — разновидность инкрустации золотом, когда фон не золотится, а насекается желтым металлом. Для этого в стальной основе штихелем выбирается паз в форме ласточкиного хвоста и туда загоняется полоска золота с последующим выравниванием и шлифовкой. Корешков пошел еще дальше: для наводки канавок и углублений он использует не гравёрный инструмент, а свой излюбленный метод травления.

Вообще, заниматься холодным оружием с холодным сердцем, судя по всему, нельзя. Все, кого я встречал в мире ножовщиков, от кузнецов до менеджеров Клуба коллекционеров оружия, поражали одновременно серьезным и страстным отношением к своему делу. Возможно, это уже следствие мистической ауры, которая, по заверению ясновидящих, есть у каждого клинка. И еще — якобы ее запах напоминает аромат розы. Как бы там ни было, столь дружественный контраст, пожалуй, весьма точно выражает идею художественного оружия.

ya-superpuper.com