Чем булат отличается от дамаска

«Все куплю», – сказало злато.

«Все возьму», – сказал булат.

Наверняка вам встречались оба термина – и булат, и дамаск. Но, возможно, у вас еще нет четкого представления о том, чем одна «узорчатая сталь» отличается от другой.

Разбираемся в терминологии

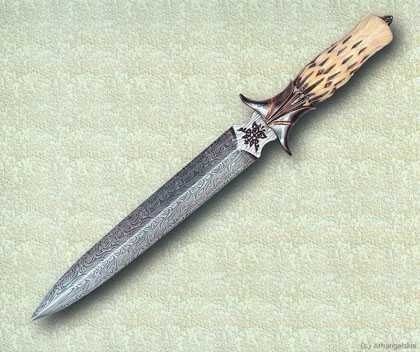

В общем, здесь все не так сложно, как может показаться. Общим у этих материалов является наличие узора, но технологии их изготовления различаются радикально. Легендарный индийский булат – это, к сожалению, утраченная технология: когда-то она передавалась изустно и так тщательно скрывалась, что полностью утерялась несколько веков назад. Производство булата было недешевым, а уже в XVII веке начали появляться доступные и достаточно качественные промышленные стали, поэтому спрос на булат упал, а затем и вовсе сошел на нет. Все, что мы знаем о нем (частично благодаря истории, частично благодаря экспериментам русского металлурга Павла Петровича Аносова), укладывается в пару фраз – булат был исключительно прочным, резучим и, конечно, легендарно красивым. На Руси булат часто назывался харалугом (хоролугом), или харалужной (хоролужной)* сталью, хотя в сказках мы частенько встречаем и сам термин «булат».

* Можно встретить как одно, так и другое написание. Возможно, правильнее будет вариант, вынесенный за скобки, так как, во-первых, именно он встречается в древних источниках, в том же «Слове о полку Игореве», во-вторых, он сохраняет букву «а» в общетюркском корне «хара»/«кара» («черный»).

Кстати, о сказках и былинах. Булатным клинкам в них приписываются чуть ли не магические свойства, но думать, что это какой-то несуществующий, сказочный металл – неправильно. На самом деле булат был просто лучшим вариантом для своего времени. Практические тесты даже лучших образцов, доживших до наших дней, показывают свойства, близкие к обычным недорогим углеродистым сталям современного изготовления. Однако в Средние века основную массу клинков делали из столь низкокачественного сырья, что даже такие свойства казались современникам мистическими и волшебными.

В свое время Аносову в первой половине XIX века удалось создать сплав, полностью отвечающий всем характеристикам булата. Хотя, конечно, достоверно мы не можем знать о том, насколько технология и состав, открытые нашим металлургом, сходны с «оригиналом». Дело в том, что технологий производства булата и в древности существовало несколько: воссоздал ли Аносов одну из них или придумал собственную, доподлинно неизвестно.

Булат клинка турецкой сабли – то, что мы и называем историческим булатом

И вот теперь мы подходим собственно к разъяснению. Исторически существовало две главных технологии получения узорчатой стали. Одна из них подразумевала литье, другая – сварку и проковку нескольких видов сталей между собой; первая оставила за собой название булата, а вторая стала называться дамаском.

Итак:

- Литой булат – это узорчатая сталь в привычном нам историческом понимании, полученная литейными и кузнечными методами.

- Сварной булат (или дамаск) – это узорчатая сталь, полученная преимущественно кузнечными методами.

Высококачественное оружие изготавливалось из специальных «булатных» слитков, называемых вутц. Именно красоту булатного узора связывали с его великолепными свойствами. Но вутц был дорог и сложен в производстве, что подстегнуло поиски технологий создания узорчатых клинков альтернативными средствами. То, что ныне называется дамаском, начали производить специально, складывая и проковывая несколько слоев заготовок из разных видов стали. Новый материал по прочности не уступал булату, а внешне получался куда красивее, чем литой булат.

Теперь чуть подробнее о типах булата и видах дамаска – такое деление мы сделаем из-за того, что классифицируем материалы по разным принципам: касательно булата расскажем про легирующие элементы в его составе, а касательно дамаска – еще и про несколько технологий.

Типы литого булата: высокоуглеродистый и нержавеющий сплавы

Еще одно важное замечание о булате и дамаске, которое стоит сделать прямо сейчас. По своему химическому составу они больше всего напоминают привычные нам высокоуглеродистые стали, но с очень неоднородным составом, а именно это означает как повышенную прочность и резучесть, так и подверженность ржавлению. Углеродка и нержавейка, как мы знаем, это не просто две разных по своему составу стали. Отличие довольно зыбкое – все дело в том, есть ли в материале легирующие элементы, повышающие коррозионную стойкость стали, и в каком количестве.

Так вот, в норме булат соответствует тому, что мы называем углеродистой сталью, однако измененный химический состав (добавление значительного количества хрома – от 14 % и более) при сохранении физической структуры дает нам так называемый нержавеющий булат. Он сохраняет свойства прочности и твердости, присущие обычному литому булату, а изделия из него почти так же хорошо поддаются заточке. Но стоит изделие из него, как, впрочем, и любое, скованное вручную, баснословно дорого.

Слева – обычный литой булат с высоким содержанием углерода; справа – нержавеющий состав с обычной технологией литья булата

Восемь видов сварного булата (дамаска)

С дамаском все куда интереснее: существует как минимум восемь разновидностей сварного булата, он же – дамаск. Прежде чем мы перейдем к ним, стоит сделать небольшое примечание.

В принципе, возможно создать и нержавеющий дамаск. Для этого нужно собрать пакет легированной нужными присадками стали и начать сваривать его в вакууме, накладывая слоями и расковывая, а затем снова повторяя этот цикл. Технически это довольно сложно, однако современные технологии успешно справляются с задачей, примером чему служат поварские ножи с узорчатыми нержавеющими обкладками.

Кухонный нож Kanetsugu из ассортимента Tojiro с обкладками из узорчатой стали

«Дикий» дамаск

Это тот самый дамаск, который получается, если мастер не пользуется особыми инструментами и технологиями, то есть если процесс проистекает естественным образом. Листы стали с различным химическим составом складываются между собой, свариваются и расковываются; затем рубятся пополам, снова складываются, и все действия повторяются. В результате получается слоистая сталь. Если ее ковка не имеет четкого плана, то узор получается неупорядоченным, или «диким».

«Дикий» и простой дамаск – два подвида техники, которая не имеет характерных черт, а представляет собой обычное наложение друг на друга слоев с последующей расковкой в свободном стиле

Штемпельный дамаск

При изготовлении этого вида узорчатой стали кузнец использует инструмент, называемый штемпелем: благодаря ему на поверхности слоистой пластины дамаска появляется красивый узор, не очень напоминающий узор на простом дамаске. В зависимости от узора штемпеля он может напоминать лестницу, годичные слои на срезе дерева, поверхность воды под дождем и комбинацию этих узоров.

Штемпельный дамаск производят с помощью специального инструмента – штемпеля

Мозаичный дамаск

Мозаичные дамаски часто отличаются не только технологией проковки, но и самим составом – пакет собирают на манер мозаики из заготовок стали разной формы и состава так, чтобы в результате наложения и расковки получался такой вот характерный узор.

Мозаика на поверхности этого вида дамаска – «заслуга» не технологии, а правильной подборки пакета стали

Мозаичный порошковый дамаск

Один из самых сложных видов дамаска; технология, которая редко практикуется в России.

Чтобы создать такой клинок, как на фото, требуется подготовить клише с определенным прорезным узором из стали. Затем клише засыпается порошковой сталью, которая при травлении будет контрастировать с основой, и под действием высоких температур и давления превращается в монолит. Теперь из этого слитка можно по обычной технологии расковывать клинок, сваривая или чередуя узорчатые слои между собой.

Порошковый мозаичный дамаск – явление, редкое в России

Крученый дамаск

Крученый дамаск, он же турецкий, создается с помощью закручивания заготовки из нескольких сваренных между собой стержней вокруг себя. Рисунок будет зависеть от количества и состава сталей в исходном пакете, угла закручивания и глубины взрезки. Как и по мозаичной технологии, из полученной «скрутки» далее можно по обычной технологии расковывать клинок, сваривая или чередуя узорчатые слои между собой.

Крученый дамаск (он же турецкий) получает характерный узор, когда кузнец в процессе расковки скручивает заготовку несколько раз

Мозаичный торцевой дамаск

Техника изготовления такого вида дамаска несколько отличается от прочих. На лопатку из однородной стали накладывается узорчатая мозаика из деталей различной формы и разных сталей. Затем заготовка проваривается под вакуумным прессом. Таким образом, ни сворачиваний, не кручения при его изготовлении не используют. Когда готов полностью прокованный блок, с него срезают пластины, служившие ранее основой для сборки мозаики.

Боковые обкладки такого дамаска – это срезы с готового прокованного блока

Волокнистый дамаск

Еще один зарубежный способ ковки дамаска. Состав его ничем не отличается от стандартного, и начало расковывания – тоже. Но примерно на середине процесса кузнец разворачивает заготовку на 90 градусов и начинает расковывать ее снова. Именно так получаются характерные «короткие» (по сравнению с обычными) разводы.

Короткие «волокна» этого вида дамаска – результат особой техники, когда кузнец поворачивает наполовину прокованную заготовку и начинает все сначала

Многорядный дамаск

Это вид, скорее, не материала, а уже готового изделия, то есть клинка. Полосы дамаска разной выделки (мозаичного, крученого и пр.) кладут рядом и проковывают между собой с целью создать зрительно эффектную комбинацию узоров. Состав и техника изготовления этих полос зачастую различаются: ближе к режущей кромке помещают прочный и резучий вид дамаска, а ближе к обуху – прочный и вязкий вид с особенно красивыми узорами.

Многорядным правильнее называть сам клинок, а не дамаск

Немного о технологиях изготовления булата и дамаска

Готового, единственно правильного «рецепта» пакета стали для изготовления литого булата и сварного дамаска нет, и носить это название могут очень многие узорчатые стали, собранные с помощью технологий литья и ковки. Однако несколько характерных черт у булатных сплавов все-таки есть.

Вот, пожалуй, самое минимальное, что нужно знать тому, кто собрался приобретать булатный (литой или сварной) клинок.

www.tojiro.ru

Литой булат

Литой узорчатой сталью следует считать такую, при получении которой хотя бы одна из составляющих композита расплавляется. Промежуточную позицию между литым булатом и сварочным Дамаском занимает композит, при изготовлении которого с помощью кузнечной сварки применяется расплавленный чугун в качестве флюсовой, науглероживающей добавки. Одно из названий получаемого таким образом узорчатого металла — «сварочный булат».

Наиболее древние способы производства литой узорчатой стали основаны на том, что температура плавления чугуна — около 1200 «С, а чистого железа — более 1500°С, т.е. увеличение содержания углерода в сплаве на 1 % снижает температуру его плавления примерно на 80 градусов. Использующие это явление способы носят общее название двухфазных, тж. основаны на недорасплавлении сравнительно малоуглеродистых включении, взвешенных в высокоуглеродистом расплаве. В печи или тигле образовывался своего рода металлический «компот» — в жидком, расплавленном чугуне плавали хоть и размягченные, но твердые куски железа. После затвердевания и расковки слитка в клинке чередовались участки очень твердой и хрупкой сверхуглеродистой стали с участками вязкого, но мягкого металла.

Древние виды двухфазного литого булата похожи на описанную ранее грубоструктурную сырцовую сталь, с тем лишь отличием, что слитки булата были не крицеобразными и загрязненными шлаками, а плотными. На грубую структуру древнего литого металла указывал известный арабский ученый Аль-Бируни, который в Х в. писал: «Сталь бывает двух сортов: первый, когда в тигле одинаковым плавлением сплавляется «нармохон» (кричное железо) и его «вода» (чугун). Они оба соединяются так, что не отличимы один от другого. Такая сталь пригодна для напильников и им подобных. Второй сорт получается, когда в тигле указанные вещества плавятся неодинаково и между ними не происходит совершенного смешения. Отдельные частицы их располагаются вперемешку, но при этом каждая из них видна по особому оттенку. Называется это «фаранд» и в мечах он высоко ценится.

К мечам, известным под названием «аль-кубурийские», относятся как будто те, которые находят в могилах знатных покойников. И слышал я, что на них остаются тонкие жилки, не впитавшие «воду». Когда они попадаются на лезвиях, то мечи не способны резать из-за отсутствия твердости. Если эти жилки стесать, то вреда нет.»

Подобные «аль-кубурийским» грубые «жилки» имел в древности и китайский вариант булата. Китайские оружейники, еще в VI в. столкнувшиеся с этим неприятным обстоятельством, занялись поиском более совершенной технологии производства оружейной стали. Один из позднейших вариантов производства «китайского железа» описан Сун Инсином в 1637 г. Он писал: «Метод получения стали состоит в следующем. Ковкая сталь расплющивается в бруски шириной в палец и длиной примерно 4 сантиметра. Их заворачивают в листы ковкой стали и сверху плотно укладывают чугунные чушки. Всю печь замазывают землей или глиной и начинают раздувать меха. При достаточной температуре чугун плавится и, капая и стекая, проникает в ковкую сталь. Когда оба металла образуют единое целое, сплав вынимают и отковывают. Затем его опять плавят и отковывают. Все это повторяется много раз.»

Цель многочисленных переплавок и проковок достаточно очевидна — китайцы старались выровнять состав металла, усреднить его по всему объему слитка или поковки. При проковке крупные включения нерасплавленного железа вытягиваются, утоньшаются и постепенно науглероживаются, а многократная переплавка обеспечивала последовательное получение все более тонковолокнистого чугунно-стального композита. Напомню, что европейцы схожий процесс измельчения структуры называли «рафинированием» стали.

Индийские кузнецы применяли другую технологию выплавки, также обеспечивающую приемлемую степень неоднородности металла, но без дополнительной переработки слитка. Например, известен индийский рецепт прямого получения ценного булата сорта «акбари» из руды. Согласно этому рецепту, в тигель вместе с древесным углем и флюсом следовало засыпать смесь изначально мелких частиц двух руд — бурого и магнитного железняка, а именно три части магнитного железняка и две части бурого. Содержание железа или, иначе, пустой породы в этих рудах было разным, поэтому и чистый металл из частиц этих руд восстанавливался с разной скоростью. В итоге восстановившийся первым металл за время плавки (около суток) успевал сильно науглеродиться от контакта с древесным углем и расплавиться, а выделившийся из более бедной руды оставался менее углеродистым и твердым.

Мастер-плавильщик строго контролировал ход плавки, чтобы не пропустить момент сплавления зерен металла в монолитную, но неоднородную массу. При некотором навыке не составляло особого труда вовремя прекратить плавку и зафиксировать образовавшуюся неоднородную структуру слитка. Характерно, что П.П. Аносов сотни лет спустя на основании своего опыта указывал, что искусство мастера в том и состоит, чтобы остановить плавку в тот момент, когда последний кусочек железа начнет расплавляться.

При длительной плавке металл мог столь сильно насытиться углеродом, что слиток имел не железо-стальную, а чугунно-стальную структуру. В пользу этого предположения говорит то обстоятельство, что для образования плотного слитка, без раковин и шлаковых включений, требовалась хорошая жидкотекучесть металла, которой чугун или очень высокоуглеродистая сталь обладали в полной мере. Д-р Скотт, в начале ХIХ в. доставивший в Англию из Бомбея подлинные образцы индийского «вутца», подчеркивал, что «…это вещество не выносит ни малейшего перегрева за ярко-красный цвет, т.к часть его начинает плавиться и вся масса разделяется, как будто она состоит из 2-х металлов различной степени плавкости.» Таким образом, наличие в индийском «вутце» сверхуглеродистых, чугунных (по химическому составу) прослоек неоспоримо.

Раньше сплавление кусков железа и чугуна носило название»‘иранского способа» получения булата, а «индийским» именовался метод, заключающийся в сплавлении руды с древесным углем.

Это деление весьма условно, поскольку, как следует из описаний «Лейденской летописи», древний ирано-арабский «фулад-пулад», давший название «булату», получали сплавлением смеси кусков железа с толченым древесным углем. Различия в исходных материалах не столь существенны, как сам принцип двухфазности плавки. И арабский, и китайский, и индийский методы выплавки узорчатого металла первоначально основывались но том, что малоуглеродистая сталь не полностью расплавля-лась в маломощных сыродутных печах, а значительно более легкоп-лавкий чугун расплавлялся сравнительно легко и быстро.

Впоследствии оказалось, что при определенных условиях из однородного расплава также можно получить узорчатый слиток. Достигалось это путем замедленной кристаллизации высокоуглеродистого расплава, при которой вырастают крупные зерна-кристаллы, размер которых может достигать нескольких миллиметров. По границам этих кристаллов-дендритов выделяются карбиды, образующие цементитную сетку. Если ковать такой крупнозернистый металл при невысоких температурах, то сплошная цементитная сетка дробится на мелкие частицы и образуется видимый глазом булатный узор.

Полученный таким образом узорчатый металл исследователи называют сейчас «дендритная сталь» — по дендритному характеру кристаллизации слитка, или «ликвационный булат» — по образованию узора вследствие ликвации углерода.

Четкость узоров растет с увеличением содержания углерода в металле, и в слитке стали с содержанием углерода 2 % цементитная, карбидная сетка занимает до 20 % объема слитка. Легирование стали карбидообразующими элементами — в первую очередь ванадием и хромом, также способствует повышению четкости узоров. Например, шарикоподшипниковая сталь с 1% углерода и 1,5 % хрома после соответствующей обработки имеет весьма красивые узоры, а инструментальная сталь с тем же содержанием углерода, но без хрома, узоров не имеет.

Образованию крупных, четких узоров способствует и такая примесь, кок фосфор. В высокоценимых восточных булатных клинках ХVII-ХVIII вв. содержание фосфора доходит до 0,2 %, что примерно в десять раз превосходит его содержание в европейской рафинированной стали того времени. Не давая подробного объяснения механизма действия фосфора, ограничимся лишь указанием на то, что при кристаллизации высокофосфористого расплава происходит выделение объемов чистого железа в слитках даже высокоуглеродистой, заэвтэктоидной стали, где их быть не должно. Поскольку и железные, и карбидные включения при травлении клинка остаются белыми, в то время как стальная матрица темнеет под воздействием кислоты, то в клинках с содержанием углерода около 1,5% доля светлой составляющей узора может доходить едва ли не до половины всей площади.

www.kefa.ru

Дамасская сталь или булатная сталь

Дамасская сталь или булатная сталь, что лучше в англоговорящих странах не задумываются. Для них это просто Damascus steel. Однако наши мужчины должны знать, чем отличается булатная сталь от дамасской стали.

Булат

Булатные клинки получаются методом литья. Технология предусматривает использование стали двух видов: высоко- и низкоуглеродистой. Низкоуглеродистая сталь плавится при меньшей температуре. В результате в жидкой низкоуглеродистой стали будут присутствовать частично расплавленные частицы высокоуглеродистой. Так и получается характерный булатный узор на поверхности клинков. Рисунок на лезвии у каждого ножа неповторим, как отпечатки человеческих пальцев.

Булатная сталь сама по себе мягкая, но ее поверхность защищена углеродом, что и придает готовому изделию необыкновенную прочность при удивительной упругости. Булатные ножи долго сохраняют свои режущие свойства. Булат, если он изготовлен не из легированных марок стали, подвержен коррозии.

Дамаск

Дамасская сталь и булат отличия их в том, что дамаск получается методом ковки, а булат – это литье.

Технология получения дамасской стали следующая: пруты из стали разных видов скручиваются особым образом, затем скрутку многократно проковывают. Здесь важно правильно подобрать виды металла и соблюсти пропорции, т.к. жесткой стали должно быть больше, нежели мягкой. Некоторые мастера используют по 3 вида металла.

Подобная смесь также образует специфический «слоеный» узор на поверхности готового клинка. В отношении дамасской стали существует правило: чем менее заметен рисунок, чем он плотнее, тем лучше рабочие качества ножа, тем он ценнее. Идеальный дамасский складной нож будет иметь почти однородное лезвие, без узорчатых переливов.

Существуют особые нержавеющие виды дамасской стали. В любом случае, нельзя такой нож надолго оставлять под воздействием влаги.

Легенда о самозатачивании дамаска не совсем правдива: с течением времени стирается мягкая часть лезвия, образуется микропилка, т.е. дамасский нож нуждается в заточке, просто делать ее можно реже.

Булат или дамаск

Булатная и дамасская сталь, в чем разница описано выше. Первый тип стали ценится коллекционерами выше. Для охоты можно купить охотничий нож как из булата, так и из дамасской стали. Профессиональные охотники при выборе типа стали больше ориентируются на личные предпочтения.

www.motti.ru

Славянский Мир: В.Кузнецов. Булат и дамаск

Булат и дамаск

Данная статья компилятивна, не претендует на полноту освещения, составлена по источникам, которые указаны, и носит популяризаторский характер, т.е. не вдается в формулы и химизм процессов. Написана она в ответ на многочисленные дискуссии и словесные баталии, участником которых мне довелось быть. Большинство людей не имеют времени читать первоисточникии пользуются исключительно слухами и легендами, поэтому я составил экстракт из того материала, что мне попался, по возможности безотсебятины. Тот кто заинтересовался и желает узнать более, всегда может обратиться к источникам. Так если вам нравятся научные термины, то возьмите журнал «Металлург» № 8 1999 г., статья «О булатах и булатных клинках» [1]. В ней доступно объяснено, что «булат – это композитная структура сверхуглеродистойсуперпрочной, супертекучей, сверхмелкозернистой заэвтэктоидной стали с деформированной матрицей в особом высокоэнергетическом состоянии». Если Вы мистик, то лучше почитать журнал «Оружие» № 1 1999 г., статья «Кубанские оружейники» и вам станет ясно, что без молитвы, медитации и определенной фазы луны даже о чугуне разговаривать нельзя, не то что о булате. Если, что попроще, то вот цитата: «Булатами называется всякая сталь, имеющая узорчатую поверхность,но не всякая сталь с узорами должна быть названа булатом. Булат….- металл более твердый и острый, нежели обыкновенная сталь» [2]. Поскольку работу П.П. Аносова труднее всего достать, а у меня она есть, то и цитировать чаще буду ее для лучшего знакомства с этой классикой.

Сначала о терминах. Слово «булат» (в понимании клинок или суперсталь) существует только в России, но оно не русское. По одной версии – это названии провинции в Персии (ныне Иран) Фулад, откуда в Россию попадали узорчатые клинки; по другой версии «Фулант-пулант» — название узорчатой стали в самом Иране. До ХХ века словом «булат» обозначали любую узорчатую сталь, независимо от способа производства, но уточняли: «сварной булат», если он был сделан из полос и прутков и сварен в кузнечном горне; или «литой булат», если это был продукт металлургии. Так П. П. Аносов словом «дамаск» не пользуется. Слово «дамаск» (или дамасск) прижилось в Европе и обозначает место: г. Дамаск, Сирия, где ковались узорчатые клинки. Загляните в любой русско-английский словарь, где слово «булат» переводится как «Damascus steel», что абсолютно правильно, т.к. эти слова обозначают одно и то же. Слово «дамаск» попало в Россию уже в ХХ веке и началась путаница. Кто-то пишет, что «булат» — это сварной, а «дамаск» — литой, кто-то сообщает, что «булат» — это сталь русских мастеров и т.д. Поскольку эти термины абсолютно тождественны [3], то далее я буду писать «булат-дамаск» или просто одно из этих слов, тем более что разнообразие булатов не исчерпывается только понятиями сварной-литой, их чуть больше различают.

Сейчас у нас «булатом» считают то, что выплавлено в тигле (в основном в индукционной печи), а дамаск – это все-таки продукт сварки, как кузнечной, так и промышленной (прокатный дамаск). В англоязычных странах все разнообразие дамаска-булата называют «Damascus steel» и очень редко выделяют «wootz».

Термин «wootz»-вутц обозначает металлическую шайбу (слиток) – продукт индийских металлургов. По-русски более правильно произносить «вутец», по нормам языка между двумя согласными с одинаковой артикуляцией вставляется гласная, и такое написание иногда встречается.

Чтобы понять, как работает булат-дамаск, можно рассмотреть что-то аналогичное. Более всего для сравнения подходит резиновый наждачный круг (состав – вулканит + алмазная пыль). Этот круг можно согнуть, он режется ножом, напильником, но в то же время он с легкостью обрабатывает любые металлы, их сплавы и камни. Так же и булат: твердые частицы в нем соединены мягким железом, поэтому его можно согнуть, распилить [4], но режущие свойства у него выше, чем у однородной инструментальной стали. Отсюда выводы: режущие свойства клинка невозможно описать одним параметром – твердостью. Цитата: «Азиатец…. увидев кого-либо пытающегося распознать достоинства сабли, кинжала, ножа рубкой по железу или слесарской пилой… улыбнется, ибо твердость условна» [5].

Очень часто более твердый нож режет хуже и точится тяжелее, чем более мягкий. Я задам Вам простой вопрос: «Если так важна твердость, отчего ножи не делать из напильников?». Оказывается, нож из напильника тупится мгновенно, за счет выкрашивания зерен. А лучший нож в хозяйстве делают из косы. Сталь в ней слабо закаленная, около 35 ед. HRC, холодноковкая, но режущие свойства высочайшие. Просто такова натура человеческая: мало отличных режущих свойств, надо чтобы и брил и банки консервные вскрывал, не тупясь. А на такое способен только булат. Он вязок, не выкрашивается, но частицы карбидов, заключенные в нем, тверды настолько, что режут железо.

Ссылки:

[1] Л.Б. Архангельский.

[2] П.П. Аносов.

[3] Вообще то с путаницей в терминах бороться невозможно – каждый будет считать так, как он привык, хотя и не помнит, откуда он это взял. К примеру, 100 лет назад слова: лучник, бронник – обозначали мастеров, производящих оружие и снаряжение соответственно. А стрелков из оружия называли стрельцами. Вспомните: знак зодиака «Стрелец», картина «Утро стрелецкой казни». Потом вышло несколько псевдоисторических романов, где фигурировали лучники, как стрелки из лука, такое толкование укоренилось в сознании масс, проникло в словари и готово – слово поменяло свое значение и бороться с этим нет смысла. Поэтому считайте как привыкли.

[5] П.П.Аносов.

Отличия булата-дамаска от стали инструментальной

Наличие узора

Это сейчас не определяющее отличие. Во первых, узорчатая сталь появилась одновременно с дамаском. Это подделка и производилась она, как и все подделки — ради денег. Даже многие «дамасские» клинки в музеях после исследований оказались всего лишь имитацией. Уже во времена П.П. Аносова по всей Европе выпускалась узорчатая сталь, особенно для ружейных стволов, и он замечал, что «… мастерство европейских мастеров направленно более на образование узоров, нежели на улучшение свойств металла». История всегда повторяется – опять началось повальное увлечение узором. В подлинном литом булате-дамаске узор – это производная от его боевых качеств. Узор нельзя запланировать. До конца процесса никто не знал какой по уровню получится булат и, соответственно узор. Поэтому взглянув на узор можно было определить, каков булат, не подвергая его испытаниям. Цитата: «Если булат надлежащим образом вытравлен, то пробы излишни; без них видно: вязок или хрупок, тверд или мягок, упруг или слаб…металл» П.П. Аносов. В сварном булате-дамаске никакой связи между узорами и качеством нет. Прав С. Данилов, сообщая, что «любой узор ни о каких свойствах не говорит, а лишь о мастерстве кузнеца» [1]. Прав и А. Марьяненко, говоря, что «все достоинство дамаска – в его узоре» [2]. Все это сказано об узорчатой стали, а подлинный булат-дамаск мы ценим не только за это. Во-вторых, некоторые сорта булата могут не иметь узора.

Повышенные режущие свойства

Если взять два клинка, один из подлинного булата, второй из инструментальной стали, то клинок из булата прорежет линию вдвое длиннее. Не в 100 (сто), а всего лишь вдвое. Цифра особенно не впечатляет, но люди знакомые с техникой, знают: чтобы увеличить результат вдвое, надо приложить в 10-100 раз больше усилий. Например скорости в 100 км/ч достигает мотоцикл с двигателем в 12-15 л.с., а для достижения скорости в 200 км/ч требуется двигатель в 10-20 раз мощнее, плюс другая ходовая часть и другая аэродинамика и т.д. То же и с булатом, чтобы он резал всего лишь вдвое лучше и в два раза медленнее тупился, надо приложить гораздо больше усилий и делать все тщательно, чем с обычной инструментальной сталью.

Холодноковкость

Это свойство определяющее. Закаленный булатный клинок можно положить на наковальню и ковать в холодном виде – он не треснет. Булат закален очень слабо: или на воздухе, или в кипящем жире, т.е. примерно так, как коса. Булатный клинок можно согнуть на 90? и выпрямить в холодном виде. Лучшие клинки выпрямляются сами почти до своего прежнего положения за несколько дней. Булатный клинок нельзя переломить, только согнуть. Цитата «Хороший булатный клинок при обыкновенном гнутье выскакивает и сохраняет прежний вид…, а при усиленном, например, наступив на конец клинка ногою и загибая его под прямым углом, он не сломается, а согнется, и будучи выпрямлен, не потеряет прежней упругости» [3]. Интересно то, что зная это высказывание П.П. Аносова, те кузнецы, что делают булат из чугуна, говорят: «Аносов делал мягкий булат, а мы делаем твердый». Увы, П.П. Аносов в данном случае говорит о подлинных булатах, сделанных в Персии и Сирии. В его распоряжении для исследований были предоставлены богатейшие коллекции дамасков у губернатора Оренбурга В,А, Перовского, собрания булатов Царскосельского арсенала, коллекция цесаревича Александра, коллекция князя Михаила, князя П.Д. Салтыкова и коллекция начальника штаба корпуса горных инженеров К.В. Чевкина. Поскольку мы этого потрогать не можем, то поверим на слово г-ну П.П. Аносову, что булат должен гнуться и коваться на холодную. Булат-дамаск не обладает большой твердостью – это следует из его неоднородной структуры. Ведь в структуре булата нити, кристаллы, чешуйки мягкого железа перемешаны с кристаллами цементита и дендритами высокоуглеродистой стали. Если замерить твердость такой смеси, то алмазное острие измерительного прибора на разных участках будет показывать разную твердость, но в основном не высокую, т.к. размеры частиц соизмеримы с диаметром закругления острия алмаза измеряющего прибора и это острие будет соскальзывать с твердого кристалла на мягкий. По этому поводу П.П. Аносов и сказал, что «твердость относительна». «Дамасская сталь обладала достаточной твердостью, чтобы держать остроту» [4]. Если Вам предлагают булат твердостью 80 ед. HRC, то это инструментальная сталь с напылением карбида вольфрама.

Булат-дамаск проще различать по способу производства, нежели по рисунку, т.к. способов не очень много, а рисунков бесконечное количество. Можно сварить заготовку дамаска в 1000 слоев и весом в 10 кг, потом отрезая от неё порцию в 200 г делать нож с одним рисунком, следующий с другим; но поскольку основа все та же, то качество изделия меняется незначительно или совсем не меняется.

Ссылки:

[1] Журнал «Магнум» № 5 1999 г.

[2] Журнал «Прорез» № 1 2001 г.

[3] П.П. Аносов.

[4] О.Д. Шерби.

Виды булата-дамаска

Продольно-слойный из полос железа и стали

В клинке сварено кузнечной сваркой от 2 до 9 полос железа и стали. Например: лезвие из напильника, обушок из железа, а щечки из рессоры (всего 4 куска, но это уже дамаск и общие его качества выше, чем в любой из этих сталей). Качество может быть высоким. Недостаток – расслоение. Узор присутствует только на стяжке, там, где наждак срезал слой наискосок. Так в основном, сделаны мечи в Моравии, древней Руси, древнем Риме. Сейчас трехслойные ножи по такому способу делают в Швеции (Helle) и в Японии.

Продольно-слойный из одной полосы железа

Полосу железа многократно складывают и сваривают в горне. Каждый раз на месте сварки образуется обедненный чугун или высокоуглеродистая сталь. Складывают обычно 7-9 раз. Образуется от 128 до 512 слоев. Меньше 7 сложений – нет эффекта булата (слои слишком толстые и на лезвии может оказаться мягкий слой). После 9 сложений уже нет заметного улучшения качества, возрастает риск расслоения и, главное почти пропадает рисунок. Недостаток этого булата – тоже расслоение. Плюс очень часто на острие оказывается полоса мягкого железа и надо перетачивать. Происхождение: повсеместно. Качество такого булата неплохое, рисунок любой, т.н. дикий.

Крученный (торсированный) булат

Обычно изготовлен из 7 прутков (сейчас делают из стального троса), которые скручивают и проковывают. Качество высокое. Рисунок четкий. Происхождение: Иран, Грузия, Норвегия.

Литой булат (wootz, вутец)

Железо сплавляется с углеродом в тигле. Полученный слиток (вутец) расковывается. Качество может быть самым разным, рисунок тоже. Различают их десятки видов по результату. Самый дешевый кумгынды – мелкий, блеклый рисунок без особой структуры. Самый дорогой кара-хорасан – четкий, крупный рисунок коленчатого типа, грунт – черный, отлив – золотистый. Литой булат – самый высший из видов. Цитата: «Сварные булаты, хотя имеют узоры, лишены других признаков, определяющих достоинства булата. Как бы совершенны ни были сварочные, они не могут равняться с хорошими настоящими…» [1]. Происхождение литого булата – Индия. Клинки из wootz делались повсеместно: в Иране, Сирии, на Руси.

Литой булат (П.П.Аносов)

Сам П. П. Аносов считал, что он получил булат, идентичный индийскому. По качеству и по рисунку, т.е. по конечному результату, да – так оно и оказалось. Но структура его другая, поэтому он выделен в особый вид. Вот что пишет американский исследователь Дан Токар: «В дамаске в качестве углеродо-образующего использовалось дерево и растения с млечным соком. Процесс остывания шел так, что сначала образовывались кристаллы аустенита, а затем цементита. В булате П.П. Аносова вместо дерева был чистый графит. При остывании вначале появлялись нити цементита, а потом уже аустенит и мартенсит. Кристаллы аносовского булата гораздо более вытянуты, чем в дамаске и по структуре он зеркально противоположен, что позволяет выделить его в особый вид». [2] По этому поводу с г-ном Даниэлем Токаром можно подискутировать. Можно сказать, что у него был недостаток фактического материала. Сколько клинков П.П. Аносова он исследовал? Может быть1-2? П.П. Аносов провел сотни опытов и получал все виды литого булата по рисунку и по качеству и неизвестно, который из образцов попал в руки заморского буржуина. Поэтому выводы могли быть поспешны и не правильны. Хотя, конечно, если он исследовал всего два клинка, которые сам П.П. Аносов признал лучшими: кара-тобан и кара-хорасан, из которых были сделаны сабли в коллекцию Их Высочеств, то это показательно. Значит аносовский булат действительно особый вид.

Квам (зернистый)

В расплавленный чугун бросают кусочки железа (обручи, гвозди, подковы), когда железо размягчится, то все это проковывается. Основано на разности температур плавления в 200? между чугуном и сталью. Этот булат самого низкого качества, во все времена считался подделкой. Рисунок четкий, булат – очень твердый, не холодноковкий. Происхождение повсеместно.

Электробулат

Не все стали можно сварить в горне, поэтому их сваривают электросваркой; или контактной, или дуговой. Потом эти полоски или прутки проковываются и готов булат. Стали подбираются по цвету. Рисунок достигается любой сложности, четкий. Качество невысокое. В Америке такой булат (полуфабрикат: 7 прутков, скрученных вместе и сваренных контактной сваркой) называют «cable (кабель) Damascus» и продаются в спецмагазинах для кузнецов вместе с оборудованием, инструментами. Продается на погонные дюймы. Качество инструментальной стали, можно считать подделкой.

Прокатный дамаск

Листы железа и стали свариваются под давлением в инертной среде в камере. Качество такой сварки выше, чем кузнечной сварки, отсутствует расслоение. Рисунок достигается любой: можно делать надписи, рисунок государственного флага и т.д. В основном гонятся за рисунком, бьют на эффект. Хотя качество может быть достигнуто любое, но этого часто не происходит. Качество стали идет вразрез с качеством рисунка. Пример прост: если слоев много, то булат лучше, но рисунок незаметнее, так никто делать не будет – это грозит финансовыми потерями. Потом для улучшения качества надо правильно чередовать слои железа-стали, а это тоже не всегда дает более выигрышный рисунок, чаще нет.

Порошковый булат (СРМ)

Получен в 70-х г.г. повсеместно. Порошки разных металлов спекаются под давлением, потом проковываются. Качество такого дамаска очень высокое, рисунок отсутствует из-за слишком мелких зерен.

Булат, полученный из стали

Если высокоуглеродистую сталь долго держать при t°=900-1100°, происходит расслоение углерода и железа, «кристалование», как сказал П.П. Аносов. Потом эта сталь куется при t° не выше 800-850°, чтобы не достигнуть вторичного растворения углерода. Получается булат среднего качества со слабым рисунком в виде черточек и полосок, если ковать полосу вдоль, ну, а если её торсировать, осаживать, то можно добиться сложного рисунка и значительного улучшения прочности.

Ссылки:

[1] П.П.Аносов.

[2] Журнал «Ocmulgee blacksmith guild newsletter» № 48 1997 г.

Скачать:

Источники: 1 , 2 , 3

Ещё

* * *

Кулачные бои на Руси и в Харькове Великий путешественник Глеб Травин

slavs.org.ua

Булат. Структура, свойства и секреты изготовления. :: Книги по металлургии

Что же такое булат?

Нам уже известно, что настоящий булат — это прежде всего литая углеродистая сталь, обладающая специфическими узорами.

Первым подробно описал литой индийский булат или вутц Павел Петрович Аносов [13]. «Булатом называется, — писал П. П. Аносов, — сталь, имеющая узорчатую поверхность: на некоторых булатах узор виден непосредственно после полировки, на других же — не прежде, как поверхность подвергается действию какой-либо слабой кислоты». Легкость проявления рисунка при травлении являлась характерным признаком литого булата.

Кроме того, рисунок должен принадлежать всей массе булатного клинка и быть результатом естественной структуры металла, а не результатом сварки кусков металла раз¬личной твердости, как в дамасской стали. Расположение узоров на булатном клинке отличалось тем, что, повторяясь по форме, каждый из них имел неповторимые штрихи. Поэтому искусственно создать булатный узор практически невозможно. Если узор стирался с поверхности изделия, то последующей шлифовкой, полировкой и травлением его можно было очень хорошо выявить вновь. узор сохранялся даже при перековке сабли в кортик, нож или другое изделие.

В начале прошлого столетия было достоверно установлено, что булаты содержат удивительно много углерода — 1,2 — 1,7%. В отдельных образцах булата найдено 2% углерода и даже больше. Значит, булат не обычная углеродистая сталь, а «сверхуглеродистая». известно, что с увеличением содержания углерода в стали ее твердость, износостойкость и прочность после закалки и низкого отпуска могут быть высокими. Этим и объясняется высокая прочность булатных клинков. Поражает, что наряду с прочностью булат обладает высокой вязкостью и упругостью. Булатная сабля легко сгибалась на 90—120°, не ломаясь. Есть сведения, будто настоящий булатный клинок носили вместо пояса, «обматывая» им талию.

Как мы уже говорили, индийский булат поставлялся на рынки Персии и Сирии в виде разрубленной пополам лепешки литой стали — вутца. Вутц имел диаметр примерно 12,5 см, толщину около 1 см и массу примерно 1 кг. Характерно, что вутц также имел естественный рисунок. Сохранились воспоминания путешественников по Индии, которые видели, как плавят булатную сталь. Они утверждают, что булатные слитки имели своеобразные узоры, не похожие на рисунок на готовых клинках. Очевидно, вутц рубили пополам для того, чтобы покупатель мог рассмотреть строение металла. Чтобы из вутца сделать клинок, необходимо было его правильно проковать, термически обработать и окончательно отделать. Таким образом, качество булатного клинка определялось не только материалом, но и способами его изготовления, термообработки и отделки.

Арабский ученый XII века Едриза сообщает, что в его время индийцы еще славились производством железа, индийской сталью и выковкой знаменитых мечей. В Дамаске из этой стали изготовляли клинки, славу о которых крестоносцы разнесли по всей Европе. К сожалению, в Древней Индии так тщательно прятали секреты выплавки вутца, что в конце концов потеряли их совсем. Уже в XII веке табан, например, не могли делать ни в Индии, ни в Сирии, ни в Персии.

После того как Тимур покорил Сирию и вывез оттуда всех мастеров, искусство изготовления оружия из литого булата переместилось в Самарканд; однако вскоре оно везде пришло в упадок. Потомки вывезенных мастеров, рассеявшись по всему Востоку, окончательно потеряли способы изготовления булатного оружия. В XVI—XVIII веках мало кто в мире знал секрет производства литого булата и изготовления из него холодного оружия. Возможно, что на роди¬не булата в Индии редкие образцы его делали вплоть до XVIII века. Производство окончательно исчезло после нашествия европейцев, которые завезли в страну современные способы производства стали.

Ко времени, когда были установлены научные методы определения структуры, фазового состава и механических свойств металла, в распоряжении металлургов оказались лишь музейные экспонаты булатных изделий. Некоторые из них с годами потеряли свои свойства практически полностью. Другие сохранились относительно хорошо, но владельцы редко соглашаются жертвовать своими сокровищами. Все же некоторые металловедческие исследования булата проделаны были, и мы об этом еще расскажем.

Интересно, что время оказалось самым надежным индикатором для определения настоящей булатной стали. известно, что неоднородный металл больше подвержен коррозии, чем однородный, поэтому полосы дамасской стали ржавели довольно быстро.

До наших дней не дошел ни один меч с полностью сохранившимся цветным узором и первоначальной полировкой. Лучший образец Дамаска (сварочного многослойного булата) — дротик городского исторического музея в Дюссельдорфе — имеет первоначальную политуру, но цвет узора сохранил лишь частично. Литой булат по сравнению со сварочным гораздо более стоек против коррозии, поэтому его образцы и сохранились лучше.

Таким образом, на вопрос, что такое булат, можно ответить пока только так: это литая углеродистая сталь, обладающая естественным узором и необыкновенно высокими свойствами.

Какова природа естественного узора на изделиях из литой стали? Почему его характер определял свойства этой стали? Как в древности умудрялись ковать «сверхуглеродистую» сталь, близкую по составу к чугуну? Чем объясняется необыкновенная острота лезвий булатных клинков? Почему методами современной металлургии невозможно выплавлять сталь, подобную древнему булату?

Эти вопросы давно волновали не только металлургов. Автор надеется, что читатель в какой-то мере найдет на них ответы в следующих главах книги.

Харалужные мечи

Холодное оружие до конца XIV века было основным вооружением русского войска. О высоком качестве булатных клинков на Руси знали с незапамятных времен. Рус¬ский былинный эпос часто воспевал харалужные мечи. Харалужная — огненная — так на Руси до середины XV века называли бу¬латную сталь. «…Храбрая сердца в жесто-цем харалузе1 скована, а в буести2 закале¬на», — говорится в «Слове о полку Игореве. Известный русский путешественник Афанасий Никитин, посетивший Персию, Индию и другие страны Востока в 1466—1472 годах, в своей книге «Хождение за три моря» употребляет уже только слово «булат» при описании военных доспехов, сделанных из восточной стали.

Отечественные археологи установили, что в V—VIII веках древние русские кузне¬цы умели делать железные ножи со стальными лезвиями. В IX —X веках в России достигла высокого уровня техника производства сварочного булата. В трактате багдадс¬кого философа Аль-Кинди «О различных видах мечей и железе хороших клинков и о местностях, по которым они называются», написанном в первой половине IX века, ука¬зывается на то, что франкские и слиманские мечи изготовляются из дамасской стали. Современник Аль-Кинди арабский ученый Ибн-Руста называет народ, владевший слиманс-кими мечами, «русами»; Аль-Бируни сооб¬щает: «Русы выделывали свои мечи из ша-буркана (твердой стали -авт.), а долы посредине их из нармохана (мягкой стали — авт.), чтобы придать им прочность при ударе, предотвратить их хрупкость». Аль-Бируни сообщает также, что на Руси для изготовления долов применяли плетение из длинных проволок, приготовленных из разных сортов железа, твердого и мягкого [14].

Современный исследователь истории производства холодного оружия в России Б. А. Колчин указывает, что все известные нам древнерусские мечи (их найдено более 75) имеют конструкцию клинка, подобную описанной Аль-Бируни [15]. На основании обнаруженных структурных схем металла древнерусских мечей была реконструирована технология их изготовления.

Основа клинка делалась из железа или сваривалась из трех полос стали и железа. Когда ее сваривали только из стали, то брали малоуглеродистый металл. Довольно широко применялась и узорчатая сварка. В этом случае основа клинка изготавливалась из средней железной и двух крайних стальных специально сваренных полос. Последние состояли из нескольких прутьев (слоев) с разным содержанием углерода, много раз перекрученных и раскованных в полосу. К предварительно сваренному и подготовленному бруску основы клинка в торец наваривали стальные полосы — будущие лезвия. После сварки клинок выковывали таким образом, чтобы стальные полосы вышли на лезвия. Отковав клинок заданного размера, вытягивали черенок рукоятки, после чего выстругивали долы (прорезы). Затем клинок полировали и травили. Многие русские клинки, подобно древнеримскому сварочному булату, имели рисунок в елочку.

В работах исследователей В.В.Арентда [16] и С.А. Зыбина [17] есть сведения о мечах из дамасской стали, найденных на территории древнерусских селений Боре, Новоселках, Михайловском и других. Меч, найденный в Михайловском, хранится в Государственном историческом музее в Москве. Полоса дамасской стали наварена на нем поверх дола и состоит из трех прутиков — слоев. Средний из них имеет крупный узор, напоминающий узор литого булата.

Не удивительно, что русские мечи с «ред¬костными» узорами пользовались большим спросом на внешних рынках: в Византии, Средней Азии и других странах. Арабский писатель Ибн-Хордадбсх в середине IX века писал: «Что же касается купцов русских — они же суть племя из славян,— то они вывозят меха выдры, меха лисиц и мечи из дальнейших концов Славонии к Румейскому (Черному-авт.) морю». Сохранилась перепис¬ка между Иваном II и крымским ханом Мен-гли-Гиреем. Хан, который имел дамасское и багдадское оружие, выпрашивал русские доспехи: «Сего году ординских татар кони потоптали есмя, мелкой доспех истеряли есмя. У тебя, у брата своего, мелкого доспеху про-сити есми» [1].

Русское оружие славилось не только качеством стали, но и ее термообработкой. За¬каленную сталь на Руси называли «трьпен-ный оцел» («стойкая сталь»). Наваренные «оцелом» топоры находили в курганах, относящихся к XI веку. «Каленные» стрелы и сабли часто упоминаются в былинах. Известна древняя поговорка: «Пещь искушает оцел во калении». Рогатина тверского князя Бориса Александровича имела рожну из закаленного булата.

В России умели делать дамаск (сварочный булат) вплоть до конца XIX века. В Государственной оружейной палате в Москве можно увидеть саблю царя Михаила Федоровича, изготовленную мастером Нилом Просвитом в 1618 году. Полоса у этой сабли Булатная с прорезами (долами), украшена насечкой с надписью о времени изготовления. Сохранились сведения, что, кроме Нила Просвита, клинки из дамасска делали московские мастера Дмитрий Коновалов, Богдан Ипатьев и другие. Эти сведения в настоящее время пополняются в связи с тем, что в последние годы более успешно идет расшифровка надписей на проржавевшем древнем оружии.

Рижский историк-металловед А. К. Ан-тейн сравнительно недавно приготовил очень эффективный реактив для расчистки проржавевших лезвий древних мечей. На лезвиях древних мечей, обработанных «бальзамом Антенна», выявляют очень тонкие надписи, которые обычно располагались в верхней трети клинка. Они, как правило, инкрустированы в горячем состоянии обычной или перекрученной железной либо стальной проволокой. Так, например, в Киевском историческом музее хранится меч с красивой рукояткой с рисунком в виде перевитых друг с другом чудовищ. Меч находился в музее более 50 лет и его безоговорочно считали нерусским изделием. К изумлению историков, после обработки «бальзамом Антенна» на мече проявилась русская надпись «Коваль Людоша». Как было установлено, надпись сделана русскими прописными буквами, характерными для первой половины XI века. По сей день специалисты ищут и опознают образцы русских клинков от Сибири до Франции!

markmet.ru

Что же такое булат?. Загадка булатного узора

Что же такое булат?

Нам уже известно, что булат — это прежде всего литая углеродистая сталь, обладающая специфическими узорами.

Первым подробно описал литой индийский булат, или вутц, Павел Петрович Аносов. «Булатом называется, — писал П. П. Аносов, — сталь, имеющая узорчатую поверхность: на некоторых булатах узор виден непосредственно после полировки, на других же — не прежде, как поверхность подвергается действию какой-либо слабой кислоты». Легкость проявления рисунка при травлении являлась характерным признаком литого булата.

Кроме того, рисунок должен принадлежать всей массе булатного клинка и быть результатом естественной структуры металла, а не результатом сварки кусков металла различной твердости, как в дамасской стали. Расположение узоров на булатном клинке отличалось тем, что, повторяясь по форме, каждый из них имел неповторимые штрихи. Поэтому искусственно создать булатный узор практически невозможно. Кроме того, если узор стирался с поверхности изделия, то последующей шлифовкой, полировкой и травлением его можно было очень хорошо выявить вновь. Узор сохранялся даже при перековке сабли в кортик, нож или другое изделие.

В начале прошлого столетия было достоверно установлено, что булаты содержат удивительно много углерода — 1,2–1,7 %. В отдельных образцах булата найдено 2 % углерода и даже больше. Значит, булат не обычная углеродистая сталь, а «сверхуглеродистая» Хорошо известно, что с увеличением содержания угле рода в стали ее твердость, износостойкость и прочность после закалки возрастают. Этим и объясняется высокая прочность булатных клинков. Поражает, что наряду с прочностью булат обладает высокой пластичностью вязкостью и упругостью. Булатная сабля легко сгибалась на 90–120°, не ломаясь. Есть сведения, будто настоящий булатный клинок носили вместо пояса «обматывая» им талию.

Как мы уже говорили, индийский булат поставлялся на рынки Персии и Сирии в виде разрубленной пополам лепешки литой стали — вутца. Вутц имел диаметр примерно 12,5 см, толщину около 1 см и массу примерно 1 кг. Характерно, что вутц также имел естественный рисунок. Сохранились воспоминания путешественников по Индии, которые видели, как плавят булатную сталь. Они утверждают, что булатные слитки имели своеобразные узоры, не похожие на рисунок на готовых клинках. Очевидно, вутц рубили пополам для того, чтобы покупатель мог рассмотреть строение металла. Чтобы из вутца сделать клинок, необходимо было его правильно проковать, термически обработать и окончательно отделать. Таким образом, качество булатного клинка определялось не только материалом, но и способами его изготовления, термообработки и отделки.

Арабский ученый XII века Едриза сообщает, что в его время индийцы еще славились производством железа, индийской сталью и выковкой знаменитых мечей. В Дамаске из этой стали изготовляли клинки, славу о которых крестоносцы разнесли по всей Европе. К сожалению, в Древней Индии так тщательно прятали секреты выплавки вутца, что в конце концов потеряли их совсем. Уже в XII веке табан, например, не могли делать ни в Индии, ни в Сирии, ни в Персии.

После того как Тимур покорил Сирию и вывез оттуда всех мастеров, искусство изготовления оружия из литого булата переместилось в Самарканд; однако вскоре оно везде пришло в упадок. Потомки вывезенных мастеров, рассеявшись по всему Востоку, окончательно потеряли способы изготовления булатного оружия. В XVI–XVIII веках мало кто в мире знал секрет производства литого булата и изготовления из него холодного оружия. Возможно, что на родине булата в Индии редкие образцы булата делали вплоть до XVIII века. Его производство окончательно исчезло после нашествия европейцев, которые завезли в страну современные способы производства стали.

Ко времени, когда были установлены научные методы определения структуры, фазового состава и механических свойств металла, в распоряжении металлургов оказались лишь музейные экспонаты булатных изделий. Некоторые из них с годами потеряли свои свойства практически полностью. Другие сохранились относительно хорошо, но владельцы редко соглашаются жертвовать своими сокровищами. Все же некоторые металловедческие исследования булата проделаны были, и мы об этом еще расскажем.

Интересно, что время оказалось самым надежным индикатором для определения настоящей булатной стали. Известно — неоднородный металл больше подвержен коррозии, чем однородный. Полосы дамасской стали ржавели довольно быстро.

До наших дней не дошел ни один меч с полностью сохранившимся цветным узором и первоначальной полировкой. Лучший образец сварочного многослойного, булата — дротик из городского исторического музея в Дюссельдорфе — имеет первоначальную политуру, но цвет узора сохранил лишь частично. Литой булат па сравнению со сварочным гораздо более стоек против коррозии, поэтому его образцы и сохранились лучше.

Таким образом, на вопрос, что такое булат, можно ответить пока только так: это литая углеродистая сталь, обладающая естественным узором и необыкновенна высокими свойствами.

Какова природа естественного узора на изделиях из литой стали? Почему его характер определял свойства этой стали? Как в древности умудрялись ковать «сверхуглеродистую» сталь, близкую по составу к чугуну? Чем объясняется необыкновенная острота лезвий булатных клинков? Почему методами современной металлургии невозможно либо нецелесообразно выплавлять сталь, подобную древнему булату?

Эти вопросы давно волнуют не только металлургов. Автор надеется, что читатель в какой-то мере найдет на них ответы в следующих главах книги.

Поделитесь на страничкеСледующая глава >

tech.wikireading.ru

Булатная сталь — что это такое?

Прежде, чем говорить о булатной стали, следует сказать о её отличии от дамасской стали, с которой её иногда путают. Дамасская сталь — это сплав, полученный кузнечной сваркой сплетенных в жгут стальных полос или проволоки с различным содержанием углерода. Название стали произошло от г. Дамаск, где производство этой стали было развито в средние века, а отчасти и в новое время. Но что это такое — булатная сталь, в чем её отличия от дамасской?

Дамасская сталь или булатная сталь — в чем отличие

Булатные клинки получаются методом литья. Технология предусматривает использование стали двух видов: высоко- и низкоуглеродистой. Низкоуглеродистая сталь плавится при меньшей температуре. В результате в жидкой низкоуглеродистой стали будут присутствовать частично расплавленные частицы высокоуглеродистой. Так и получается характерный булатный узор на поверхности клинков. Рисунок на лезвии у каждого ножа неповторим, как отпечатки человеческих пальцев.

Булатная сталь сама по себе мягкая, но ее поверхность защищена углеродом, что и придает готовому изделию необыкновенную прочность при удивительной упругости. Булатные ножи долго сохраняют свои режущие свойства. Булат, если он изготовлен не из легированных марок стали, подвержен коррозии.

Дамасская сталь получается методом ковки, а булатная – методом литья.

Технология получения дамасской стали следующая: пруты из стали разных видов скручиваются особым образом, затем скрутку многократно проковывают. Здесь важно правильно подобрать виды металла и соблюсти пропорции, т.к. жесткой стали должно быть больше, нежели мягкой. Некоторые мастера используют по 3 вида металла.

Подобная смесь также образует специфический «слоеный» узор на поверхности готового клинка. В отношении дамасской стали существует правило: чем менее заметен рисунок, чем он плотнее, тем лучше рабочие качества ножа, тем он ценнее. Идеальный дамасский складной нож будет иметь почти однородное лезвие, без узорчатых переливов. Существуют особые нержавеющие виды дамасской стали. В любом случае, нельзя такой нож надолго оставлять под воздействием влаги. Легенда о самозатачивании дамаска не совсем правдива: с течением времени стирается мягкая часть лезвия, образуется микропилка, т.е. дамасский нож нуждается в заточке, просто делать ее можно реже.

Булатная и дамасская сталь, в чем разница описано выше. Первый тип стали ценится выше. Для охоты можно купить охотничий нож как из булата, так и из дамасской стали. Профессиональные охотники при выборе типа стали больше ориентируются на личные предпочтения.

Характеристики булатной стали

Булат — сталь с предельно высоким содержанием углерода, обычно около 2%, иногда больше. Несмотря на столь высокое содержание С, что дает булату превосходную твердость до 70 HRC, он также обладает и феноменальной упругостью. Благодаря этим двум, казалось бы несовместимым свойствам — максимальной твердости и пластичности, клинок из булата сломать не удастся. Его можно согнуть, правда с большим трудом, что сопоставимо с попыткой согнуть рессору, но при достижении предельной нагрузки, булат не сломается, а всего-лишь согнется. Но потом, после правки он полностью сохранит все свои поистине потрясающие качества.

Изготавливается булатная сталь методом плавки в виде небольших слитков, размером с хоккейную шайбу. Слитки эти называются «вуц». Если поверхность булата отшлифовать и протравить — то проявится тот самый, характерный булатный рисунок.

Классический литой булат изготавливался в Индии, в настоящее время практически не делается. В наши дни достаточно больших успехов в производстве литого булата достигли американцы. Из российских основоположников изготовления булата — это конечно Павел Аносов, который разгадывал секреты булата в начале 19 века.

Первое упоминание о булате относится к временам Александра Македонского. Географически булат распространялся по путям распространения ислама. На Руси булат также называется «хоролугом». Булат, в отличии от легированных сталей, делается из двух компонентов — железа и древесного угля, либо графита. Технология получения литого булата таит в себе много нюансов и знаний на уровне интуиции кузнеца. В двух словах эта технология следующая :

- губчатое железо проковывается молотом

- железо смешивается с древесным углем, помещается в тигель

- тигель нагревается до температуры 1200 градусов

- после этого тигель очень медленно охлаждаетя и получается вуц — небольшой слиток булата.

И далее, из слитков булата ковался тот самый пресловутый булатный нож. клинки и сабли. Здесь тоже имеется тысячи тонкостей, секретов и заморочек. Так, например, если заготовку клинка из булата нагреть свыше 850 градусов, то она при дальнейшей ковке раскрошится как стекло. Аналогично обстоит и с последующей закалкой — все эти тонкости передавались от мастера к мастеру и в настоящее время большинство секретов утеряно.

Узор булата имеет поверхностное строение, образуется во время падения температуры отливки и представляет собой светлые линии цементитной сетки высаженного углерода по границам зерен аустенита. И чем темнее фон и светлее линии — тем булат дороже.

Несмотря на проводимые работы в области исследования и получения булата, до сих пор изготовление индийского булата имеет очень много белых пятен и в случае разгадки может быть запатентовано.

Булат родом из сказки

Всем известно, что сказки — это не просто интересные истории, которыми можно занять детишек, но и кладезь мудрости, сплетающей хитрый узор с историческими событиями и былинами.

В сказках о могучих богатырях и благородных рыцарях частенько встречается такой термин, как «булатная броня». Самые сильные и смелые герои совершали свои подвиги с оружием из булатной стали. Что же это за металл такой? Почему так дорого стоил и был столь ценен? И вообще, булатная броня — что это?

Существует ли в наше время и ценится ли так, как в древности, булатная броня? Название «булат» появилось не в Индии, а в других странах. По мнению академика Грузинской ССР Г. А. Меликишвили, термин «булат» произошел от названия древней страны Пулуади, которая десять веков до нашей эры располагалась на территории современных Турции, Армении, Грузии и Ирана и была одним из центром.

В городах Северной Индии и поныне сохранились целые улочки с мостовыми, выложенными перевернутыми вверх дном тиглями для плавки булата. Этот уникальный металл, полный мистических свойств, в то время плавили в грандиозном масштабе.

Материал клинка — закаленная сталь, обладающая тем свойством, что твердость и упругость ее в известных пределах находится в обратной зависимости. Твердость лезвия должна быть достаточно большой, чтобы нож не скоро затупился, но и не чрезмерной, иначе выкрошится режущая кромка или сломается лезвие.

Как получают булат?

Булат можно получить из некоторых видов обычной стали. Основным условием является низкий уровень легированности материала. Из высоколегированной стали булат получить невозможно вообще, а из среднелегированной — только булат низкого качества. Несмотря на то, что современные материалы превосходят булат по своим свойствам и не требуют столь сложных процедур обработки, до сих пор сохранились мастерские, в которых энтузиасты изготавливают клинки по древним технологиям. Но использование более современных орудий труда позволяет выплавлять материал значительно более высокого качества.

Кроме того, сейчас многие производители добавляют в сплав дополнительные элементы, которые придают булату новые свойства. В основном это касается применения хромовых и никелевых присадок, позволяющих значительно повысить сопротивляемость коррозии. Некоторые экземпляры оружия, которые предназначаются исключительно для коллекций, и не будут использоваться в постановочных боях, полностью покрывают слоем серебра. Это позволяет защитить сталь от негативного воздействия окружающих факторов. К тому же мягкое серебро проще поддается ювелирной обработке по нанесению на клинок тематических узоров или рисунков.

Булат в отличие от дамасской стали, которая также служила для производства клинков, характеризуется беспорядочностью узора. Он получается в результате кристаллизации металлической решетки в сплаве.

Существует несколько способов изготовления булатной стали. Первый подразумевает прямое сплавление железной руды с измельченным графитом. Это наиболее простой с точки зрения подготовки способ, так как он не требует получения чистого железа. Но для его успешной реализации необходима руда с процентным содержанием металла не менее 85%, иначе не получится булатной стали хорошего качества.

Второй способ — долговременное обжигание железа без доступа воздуха. Этот метод является самым дешевым в реализации, поэтому имеет широкое распространение. Получаемый таким способом материал называют литым булатом. Важным условием получения хорошего материала является точный расчет времени обжига. В противном случае в сплав может попасть избыточное количество углерода, что приведет к его плохой ковкости и хрупкости.Третий вариант — самый дорогостоящий, но при этом позволяет получать материал наилучшего качества. Он подразумевает сплавление чистого железа с графитом в безвоздушной среде. Это позволяет избавить булатную сталь от нежелательных примесей и оксидных присадок.

Изделия из булата данной марки наиболее ценятся в кругу знатоков, поэтому стоят довольно дорого. В древние времена такое оружие могли себе позволить только зажиточные воины. В наши дни клинки служат в основном в качестве украшений, которые вешают на стену. Изредка они могут служить для исторических реконструкций известных битв прошлых эпох. Для перечисленных целей используют булат наилучшего качества, чтобы оружие красиво смотрелось и по своим свойствам не отличалось от лучших клинков прославленных мастеров кузнечного дела. Самые дорогие образцы украшаются разнообразными рукотворными узорами, которые посвящены тематике баталий. Рукоятки клинков также служат для украшения. Их изготавливают из самых разнообразных материалов от искусно обработанных рогов животных до драгоценных металлов. Дополнительно эфес может быть инкрустирован разноцветными камнями.

Источники: classes.ru, www.motti.ru, z-knife.ru, mvdpfo.ru, naukatehnika.com, promplace.ru

Это интересно

Королевство Тонга

Тонга – это не очень большое островное королевство, состоящее из островов кораллового и вулканического происхождения. Местные жители называют …

Аренда строительной техники в сфере бизнеса

Каждый предприниматель желает, чтобы его услуги или товары пользовались популярностью у потребителей, в результате чего бизнес …

Ценный клад

Затонувший, в 1771 году парусник «Фрау Мария», унес с собой на морское дно очень ценный клад, оцененный специалистами …

Россия в 20 веке

Россия относилась ко второму эшелону стран, вступивших на путь капиталистического развития позднее ведущих стран Запада. Но …

Бог войны Арес — кровопролитие и раздор

Имя Ареса всегда вызывало у греков ужас, хотя его внешний облик был совсем не страшен. Плохо …

Путешествие в Грузию

И днем и ночью самолеты международных авиакомпаний приземляются в аэропорту города Тбилиси. И всех гостей Грузия …

Боги Древнего Египта

Всем известны фотографии одного из чудес света — грандиозные конусы египетских пирамид, усыпальниц фараонов и каменное …

objective-news.ru