Техническое обслуживание ходовой части Камаз 4310

Категория:

Устройство эксплуатация камаз 4310

Публикация:

Техническое обслуживание ходовой части Камаз 4310

Читать далее:

Техническое обслуживание ходовой части Камаз 4310

Ходовая часть автомобиля в процессе эксплуатации подвергается постоянному воздействию динамических знакопеременных нагрузок, от воздействия которых.в элементах рамы появляются трещины, заклепочные соединения ослабевают, рессоры теряют упругость и проседают, уменьшается затяжка резьбовых соединений. Изнашиваются сальниковые уплотнения и особенно — шины.

От состояния элементов ходовой части во многом зависит безопасность движения автомобиля. Поэтому своевременная смазка, подтяжка всех соединений, содержание элементов ходовой части в чистоте — обязательные условия надежной работы ходовой части.

При ЕТО проверить состояние колес и шин. Остаточная высота рисунка протектора должна быть не менее 1,0 мм.

Рекламные предложения на основе ваших интересов:

При ТО-1 закрепить гайки крепления колес, смазать пальцы передних рессор.

При ТО-2:

– проверить состояние подшипников шкворневых соединений;

– смазать верхние подшипники шкворней;

– закрепить стремянки передних и задних рессор, болты отъемных ушков передних рессор, стяжные болты проушин передних кронштейнов передних рессор, пальцы, кронштейны и рычаги реактивных штанг;

– проверить и довести до нормы уровень масла в башмаках задней подвески;

– отрегулировать схождение передних колес и подшипники – ступии передних колес.

При необходимости переставить колеса.

При СТО:

– проверить состояние подшипников ступиц колес и рамы, зазоры в шарнирах реактивных штанг, крепление кронштейнов;

– задней подвески к раме;

– отрегулировать подшипники шкворней переднего моста; сменить смазку в ступицах колес;

– смазать шарниры реактивных штанг задней подвески. Дополнительно (осенью) отрегулировать осевой зазор и сменить масло в башмаках задней подвески.

Регулировку подшипников ступиц колес проводить при вывешенных колесах. Затянуть гайку крепления подшипников до начала торможения колеса, покачивая его в обе стороны. Отвернуть гайку примерно на ‘/б оборота до совпадения штифта с ближайшим отверстием в замковой шайбе и затянуть контргайку ключом длиной 500 мм до отказа.

Регулировать осевой зазор в башмаке балансирного устройства в таком порядке:

– поднять автомобиль за раму и установить на подставку. Обеспечить возможность поворачивания балансира, отделив концы задней рессоры от опор мостов или сняв рессору; слить масло, сняв крышку башмака;

– ослабить стяжной болт разрезной гайки, завернуть разрезную гайку так, чтобы балансир не поворачивался от усилия руки;

– отвернуть разрезную гайку, затянуть стяжной болт моментом 80… 100 Н-м (8… 10 кгс-м) и проверить возможность поворачивания балансира от усилия руки. Если балансир не поворачивается, дополнительно отпустить разрезную гайку, предварительно ослабив стяжной болт.

Техническое состояние шин проверять внешним осмотром. Удалить застрявшие в протекторе посторонние предметы.

Следить за тем, чтобы на шины не попадали топливо и другие нефтепродукты, так как это быстро выводит их из строя. При обнаружении на шинах топлива, масла и других нефтепродуктов протереть шины досуха.

Переставлять шины по схеме, показанной на рис. 133. Для разборки колеса полностью выпустить воздух из шины и положить колесо с шиной на помост или чистую горизонтальную площадку. Замочная часть обода должна находиться снизу.

Сделать пометки на шине и ободе (для сохранения балансировки после сборки).

Демонтировать шину в следующем порядке: для снятия бортов покрышки с посадочных полок обода изогнутый конец монтажной лопатки вставить между бортовым кольцом и фланцем обода в демонтажный паз. Отжать слегка монтажной лопаткой бортовое кольцо вниз. В образовавшийся зазор вставить плоский конец второй лопатки и освободить первую лопатку. Последовательно передвигаясь по окружности обода, вставляя концы обеих лопаток в образовавшийся зазор и осаживая борт покрышки, снять его с посадочной полки обода. Перевернуть колесо и снять борт со второй посадочной полки.

Тороидальная форма посадочной поверхности не позволяет провести местное снятие бортов покрышки, поэтому затраты труда и время разборки значительно сокращаются при постепенном осаживании борта покрышки путем двух-трехкратного приложения усилий по окружности колеса;

снять замочное и бортовое кольца, для чего вставить плоский конец одной лопатки в паз замочного кольца, а второй — под конец замочного кольца. Отжимая первой лопаткой кольцо из замочной канавки, вылсать его вверх второй лопаткой. Перебирая монтажными лопатками по окружности колеса, снять замочное кольцо: снять бортовое кольцо;

снять борт покрышки, для чего встать на участок борта покрышки сбоку от вентиля. В диаметрально противоположной зоне завести плоские концы обеих лопаток на расстоянии 150… 250 мм одна от другой между посадочными поверхностями покрышки и обода так, чтобы они надежно зацепились за внутреннюю часть борта покрышки. Прилагая усилия к монтажным лопаткам, выжать часть борта наружу. При этом противоположная часть борта покрышки должна находиться в монтажном ручье. Удерживая демонтированную часть борта покрышки одной лопаткой, освободить другую и завести ее плоский конец между посадочными поверхностями обода и покрышки на расстоянии 70… 100 мм от выжатого борта покрышки. Выжать следующую часть борта наружу. Повторяя данную операцию, полностью демонтировать борт покрышки;

утопить вентиль в полость шины. Поставить шину с колесом в вертикальное положение. При этом нижняя часть борта покрышки должна находиться в монтажном ручье обода; извлечь обод из шины.

Перед сборкой колеса проверить техническое состояние покрышки, камеры, обода и бортовых колец. Не допускаются механические повреждения на ободе (глубокие царапины, вмятины, наплывы, риски, ржавчина), особенно на посадочных полках и закраинах бортовых колец, а также трещины, забоины и на бортовых и замочном кольцах и винтообразное искривление замочного кольца, превышающее 15 мм. При обнаружении указанных повреждений по возможности устранить их, в противном случае заменить поврежденные детали колеса.

Осмотреть и удалить из покрышки все посторонние предметы (грязь, песок и др.) и протереть влажной тряпкой ее внутреннюю поверхность и особенно посадочные места. Покрышку и обод припудрить тальком по всей поверхности. Для облегчения сборки и полной посадки покрышки на посадочные поверхности борта покрышки смочить мыльным раствором. Нельзя использовать в качестве смачивающего материала масла минерального происхождения.

Монтировать шину на чистой горизонтальной площадке или помосте в таком порядке:

– на обод, установленный замочной частью вверх, надеть бортовое кольцо закраиной вниз. Ограничитель бортового кольца должен совпадать с пазом на бортике обода. Для удобства монтажа шины можно поднять обод, положив его на подставку;

– заправить вентиль в вентильное отверстие. Приподнять шину и подвинуть ее на обод так, чтобы нижний борт покрышки попал в монтажный ручей обода. Надеть шину на обод, при этом вентиль колеса должен занять центральное положение относительно паза.

Для монтажа второго борта на обод встать на участок борта покрышки сбоку от вентиля и утопить борт покрышки в монтажный ручей, а затем, надавливая на борт по окружности покрышки, завести второй борт на посадочную полку обода;

– надеть бортовое и замочное кольца, обеспечив совпадение ограничителей на бортовом кольце и в замочном пазу обода с разрезом замочного кольца;

– накачать шину до давления, обеспечивающего посадку бортов покрышки на посадочные полки обода, а затем довести его до нормы.

При накачивании шины в гараже собранное колесо должно быть помещено в защитное приспособление, а вне гаража при этой операции бортовое и замочное кольца должны быть направлены в сторону от водителя и находящихся вблизи людей на случай самопроизвольного демонтажа замочного кольца.

В отличие от колес с коническими полками посадка бортов покрышки на тороидальные полки обода колеса под действием нарастающего внутреннего давления в шине происходит не постепенно, а мгновенно, поэтому надо проявлять осторожность, поправляя бортовое кольцо для совмещения ограничителя бортового кольца с соответствующим пазом на ободе.

Техническое обслуживание ходовой части

Рекламные предложения:

Читать далее: Лебедка Камаз 4310

Категория: — Устройство эксплуатация камаз 4310

Главная → Справочник → Статьи → Форум

stroy-technics.ru

Ходовая часть грузовых автомобилей Камаз

_______________________________________________________________________________

Ходовая часть грузовых автомобилей Камаз

Ходовая автомобилей Камаз служит для обеспечения непосредственного взаимодействия автомобиля с дорожной или грунтовой поверхностью. Ходовая часть автомобилей Камаз состоит из рамы, колесного движителя, подвески и мостов.

Рама автомобиля Камаз является его остовом. Она предназначена для установки и крепления двигателя, агрегатов трансмиссии, ходовой части, дополнительного и специального оборудования, механизмов органов управления, а также кабины и кузова. На автомобилях Камаз применяют лонжеронные клепаные рамы.

Колесный движитель Камаз обеспечивает создание сил сцепления с поверхностью, то есть реализует возможности движения и управления автомобилем.

Шины колес снижают динамические нагрузки при преодолении препятствий и неровностей дорог. Колесный движитель Камаз состоит из ведущих и ведомых колес.

Ведущие колеса Камаз преобразуют крутящий момент, подводимый от двигателя через трансмиссию, в силу тяги, обеспечивая поступательное движение автомобиля.

Ведомые колеса Камаз вращаются при движении автомобиля за счет действия толкающих сил от рамы автомобиля. Управляемые колеса, ведомые или ведущие, обеспечивают управление движением автомобиля с помощью рулевого управления.

Подвеска автомобиля Камаз служит для улучшения плавности хода, чем обеспечивается возможность длительного движения без быстрой утомляемости людей и повреждения перевозимых грузов.

Подвеска представляет собой совокупность устройств, осуществляющих упругую связь рамы с мостами, обеспечивающих смягчение толчков и ударов, возникающих при наезде колес на неровности дороги, и передачу сил и моментов, действующих между колесами и рамой.

Шасси автомобилей Камаз

Шасси Камаз-65115

Автомобильное шасси Камаз-65115 имеет одну из самых широких линеек модификаций. Шасси Камаз 65115 нашло широкое применение в производстве грузовых автомобилей различного назначения: самосвалы, строительная техника разного назначения, грузоподъемная техника: кран-манипуляторы, автокраны.

Шасси Камаз 65115 успешно работает в предприятиях гражданского и дорожного строительства, транспортных перевозок, нефтегазодобывающей промышленности, сельского хозяйства, коммунального хозяйства.

Эргономика автомобильного шасси Камаз 65115 отвечает современным требованиям и стандартам безопасности вождения. Сейчас разрабатываются новые образцы автомобиля-шасси Камаз 65115 с кабиной нового образца, двигателем Cummins, коробкой передач ZF совместного производства.

В конструкции шасси обновленного модельного ряда модели 65115 внедрены передовые конструкторские разработки, позволившие значительно улучшить потребительские качества автомобильных шасси и специальной техники произведенной на них.

Автомобильное шасси Камаз 65115 приспособлено для работы в условиях низких температур окружающей среды до минус 40°С, что позволяет расширить географию применения до далеких северных широт.

Модификации шасси Камаз 65115

Шасси Камаз 65115 (65115-1033-15 ) : Грузоподъемность — 12 т., 240 л.с., коробка передач 152, передаточное отношение главной передачи — 5,94, монтажная база шасси, мм — 4980, топливные баки: 210 литров.

Шасси Камаз 65115 (65115-1031-62) : Грузоподъемность — 14,75 т., 280 л.с., коробка передач ZF9, передаточное отношение главной передачи: 5,43, монтажная база шасси, мм: 4980, топливные баки: 210 литров.

Шасси Камаз 65115 (65115-1032-62) : Грузоподъемность — 14,75 т., 280 л.с., коробка передач 154, передаточное отношение главной передачи: 4,98, монтажная база шасси, мм — 4980, топливные баки: 210 литров.

Шасси Камаз 65115 (65115-1052-62) : Грузоподъемность — 14,65 т., 280 л.с., коробка передач 154, передаточное отношение главной передачи: 4,98, монтажная база шасси, мм: 5630, тип шин: 11.00R22,5, топливные баки: 500 литров.

Шасси Камаз-43118

Шасси Камаз-43118 — вездеходное шасси автомобиля. Привод шасси осуществляется на все три оси (шесть колес — 6х6), односкатные колеса задней тележки способствует повышенной проходимости.

Автомобиль осуществляет движение по любым видам дорог и имеет грузоподъемностью 12 тонн. Установленная на шасси Камаз-43118 односкатные шины обеспечивает высокую проходимость на дорогах с колеёй.

Полноприводное шасси Камаз-43118 не сложное в эксплуатации и зарекомендовало себя в качестве надежной базы для разного вида автомобилей и спецтехники.

Модификации шасси Камаз-43118

Шасси Камаз-43118-1016-10 : мощность 260 л.с., коробка передач 154, передаточное отношение главной передачи: 6,53; монтажная база шасси, мм: 6080, топливные баки: 350+210 л.

Шасси Камаз-43118-1018-10 : мощность 260 л.с., коробка передач 154, передаточное отношение главной передачи: 6,53; монтажная база шасси, мм: 4445, топливные баки: 2х210 л.

Шасси Камаз-43118-1049-10 : мощность 260 л.с., коробка передач 154, передаточное отношение главной передачи: 6,53; монтажная база шасси, мм: 5565, топливные баки: 350+210 л.

Шасси Камаз-43118-1050-10 : мощность 260 л.с., коробка передач 154, передаточное отношение главной передачи: 6,53; монтажная база шасси, мм: 5900, топливные баки: 170 л.

Грузовое шасси Камаз-43114

Шасси Камаз-43114 пришло на смену полноприводному шасси Камаз 4310. На заводе широко использует модернизированные раздаточные коробки и они считаются базовыми для аналогичных автомобилей.

Кроме военного применения шасси Камаз-43114 также производились и успешно эксплуатируются на протяжении многих лет пожарная автотехника: автоцистерны, насосные станции.

Высокая проходимость автомобильного шасси шасси Камаз-43114 в условиях бездорожья в экстремальных условиях, при температуре до -50°С, позволило использовать его в условиях Севера.

На базе шасси Камаз-43114, которое идеально подходит для спецтехники массой до 7700 кг, эксплуатируются автокраны, санитарные автобусы, топливозаправщики, автоцистерны, буровые установки.

Шасси Камаз-43114 оснащено двигателем камского завода 740.11, мощность двигателя 240 л.с., оборудовано двумя топливными баками 170 и 125 л., пятиступенчатой механической коробкой передач с передаточным числом 6,53.

Колесная формула — 6х6, колеса дисковые, на шинах 425/85 R21 (1260х425-533Р). Задняя тележка — односкатная.

Полная масса шасси Камаз-43114 — 15 450 кг, грузоподъемность автомобиля 7600-7700 кг. Высокая проходимость, приспособленность работать в колее, легкость в ремонте, высокие скоростные и мощностные характеристики шасси КамАЗ-43114 делают его максимально полезным в качестве несущего базового шасси.

Модель шасси Камаз 43114 включает несколько модификаций, которые отличаются параметрами. К различным параметрам модификаций можно отнести длину монтажной базы, оснащение топливными баками различной емкости, грузоподъемность.

Модификации шасси Камаз-43114

Камаз-43114 43114-1014-15 — грузоподъемность 7,6 т.; монтажная база мм: 5215; топливные баки: 2х210 л.

Камаз-43114 43114-1015-15 — грузоподъемность 7,6 т.; монтажная база мм: 5215; топливные баки: 2х210 л.

Камаз-43114 43114-1016-15 — грузоподъемность 7,6 т.; монтажная база мм: 5215; топливные баки: 170+125 л.

Камаз-43114 43114-1025-15 — грузоподъемность7,6 т.; монтажная база мм: 4680; топливные баки: 170+125 л.

Рама автомобиля Камаз

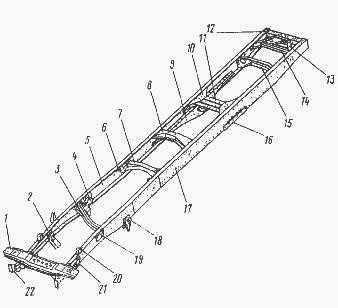

Рама Камаз (рис.1) штампованная, клепаная, состоит из двух лонжеронов швеллерного сечения, переменных по длине, соединенных поперечинами. В передней части рама снабжена передним буфером с двумя буксирными вилками.

На задней поперечине рамы автомобилей Камаз-5320, Камаз-53212 установлено тягово-сцепное устройство с резиновыми упругими элементами, обеспечивающими двухстороннюю амортизацию.

На задней поперечине рамы автомобилей Камаз-5410, 54112 и Камаз-55111 установлена жесткая буксирная петля без резинового амортизатора, предназначенная для буксирования неисправного автомобиля на короткое расстояние. Пользоваться ею для постоянной буксировки прицепа нельзя.

Рис.1. Рама автомобиля Камаз

1 — поперечина № 1; 2 — кронштейн передней опоры силового агрегата; 3 — поперечина № 2; 4 – кронштейн задней опоры двигателя; 5 – лонжерон правый; 6 — кронштейн балки поддерживающей опоры силового агрегата; 7 – поперечина №3; 8 — поперечина №4; 9 – косынка нижняя поперечины № 5; 10 косынка верхняя поперечины № 5; 11 — поперечина № 5; 12 — поперечина задняя; 13 — раскос задней поперечины; 14 — поперечина № 7; 15 — поперечина №6; 16- прокладка кронштейна балансирной подвески; 17 — лонжерон левый; 18 — задний кронштейн передней подвески; 19 — кронштейн амортизатора; 20 — кронштейн опоры радиатора; 21-кронштейн передний передней подвески; 22 – кронштейн буфера

На автомобилях Камаз-55111, 53229 тягово-сцепное устройство установлено на задней поперечине рамы, на Камаз-65115 – на надрамнике, закрепленном в задней части рамы.

Автомобили Камаз различных моделей и комплектаций имеют рамы различающиеся: длинной в зависимости от базы; количеством и конструкцией поперечин; усилительными накладками и их конструкцией; кронштейнами и их положением.

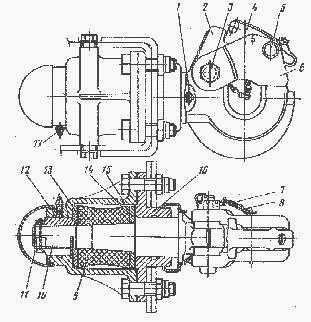

Рис.2. Тягово-сцепное устройство Камаз

1, 17 — масленки; 2 — крюк с грязеотражателем; 3 — ось защелки крюка; 4 — собачка защелки; 5 — ось собачки; 6 — защелка; 7 — гайка; 8 – цепь шплинта замка; 9 – упругий элемент; 10 – гайка крюка; 11– шплинт; 12 – защитный колпак; 13, 14 – фланцы; 15 – корпус; 16 – крышка корпуса

Лонжероны Камаз изготовлены из полосой легированной стали толщиной 8 мм. Максимальное сечение лонжерона 262×80 мм. Автомобили имеют разную длину рамы в зависимости от базы.

Рама Kaмаз-53212 имеет усилительные накладки лонжеронов в районе пятой поперечины. Кронштейны опор силового агрегата, опор кабины и передней подвески соединены с деталями рамы заклепками и болтами с гайками.

Тягово-сцепное устройство Камаз (рис.2) состоит из крюка 2, конец которого проходит через отверстия в задней поперечине рамы, имеющий дополнительный усилитель.

Конец крюка вставлен в массивный цилиндрический корпус 15, закрытый с одной стороны защитным колпаком, с другой – крышкой 16 корпуса.

Резиновый упругий элемент (буфер) 9, смягчающий ударные нагрузки при трогании автомобиля с прицепом с места и при движении по неровной дороге, расположен между двумя фланцами 14 и 13.

На оси 3, проходящей через крюк, установлена защелка, застопоренная собачкой 4, которая не дает возможности дышлу прицепа выйти из зацепления с крюком.

При сборке тягово-сцепного устройства Камаз гайку 10 надо завернуть до упора во фланец 13 без приложения дополнительного усилия затяжки. После этого, вворачивая гайку 10, нужно совместить прорези в ней с отверстием на конце крюка 2, а затем установить шплинт. При совмещений отверстий допускается появление осевого перемещения до 0,5 мм.

Во время эксплуатации автомобиля гайку 10 нельзя использовать для регулирования осевого перемещения крюка 2, так как при навертывании гайки увеличивается осевое перемещение крюка.

В случае появления осевого перемещения крюка после длительной эксплуатации автомобиля Камаз следует разобрать тягово-сцепное устройство и при необходимости выправить фланцы 13 и 14 и заменить изношённые детали.

_______________________________________________________________________________

_______________________________________________________________________________

_______________________________________________________________________________

_______________________________________________________________________________

avtotehtrans.ru

Ходовая Часть Камаз 4310

Рабочая тормозная система автомобиля КАМАЗ-4310

На автомобиле КАМАЗ-4310 установлены четыре тормозные системы — рабочая, стояночная, запасная и вспомогательная. Кроме того, автомобиль имеет систему аварийного растормаживания и приборы двухпроводного и однопроводного привода тормозных систем прицепов.

Рабочая тормозная система состоит из шести тормозных механизмов и пневматического привода.

Тормозные механизмы служат для создания искусственного сопротивления движению. На грузовых автомобилях применяются барабанные, колодочные тормозные механизмы с внутренним расположением колодок. Механизмы установлены во всех шести колесах.

Рис.143. Тормозной механизм автомобиля КамАЗ-4310: 1 — эксцентриковая ось; 2 — опорный диск; 3 — щиток; 4 — гайка оси; 3 — накладка осей; 6 — чека оси; 7 — колодка; 8 — стяжная пружина; 9 — накладка колодки; 10 — кронштейн; 11 — ось ролика; 12 — разжимной кулак; 13 — ролик; 14 — регулировочный рычаг

Основные детали тормозного механизма: тормозной барабан, опорный диск 2 (рис. 143) две колодки 7 с фрикционными накладками 9, две эксцентриковые оси 1, четыре стяжных пружины 8, разжимной кулак 12 с валом, щиток 3, регулировочный рычаг 14.

Тормозной барабан отлит из чугуна, располагается на шпильках крепления колеса и фиксируется от осевого перемещения тремя винтами. Опорный диск (суппорт) штампованный, крепится вместе с цапфой к фланцу балки моста, а на переднем мосту — к корпусу поворотного кулака. К диску приклепан кронштейн осей колодок и крепится болтами кронштейн разжимного кулака. Тормозные колодки сварные, с двумя ребрами; фрикционные накладки, приклепанные к колодкам, имеют серповидную форму. Одним концом колодка опирается на эксцентриковую ось 1, на втором ее конце между ребрами расположен ролик, Оси колодок устанавливаются в кронштейне опорного диска и фиксируются гайками 4. Опорные шейки осей выполнены с эксцентриситетом, что позволяет перемещать концы колодок относительно барабана при регулировке тормоза, На выступающих наружу торцах осей имеются метки, показывающие направление экцентриситета.

Стяжные пружины возвращают колодки в исходное торможение после торможения. Разжимной кулак имеет образную форму. Вал кулака устанавливается в кронштейне на металлокерамических втулках и уплотняется резиновыми кольцами. Щиток 3 тормоза, прикрепленный болтами к опорному диску, защищает тормозной механизм от попадания грязи.

Рис. 144 Регулировочный рычаг: 1 — крышка; 2 — заклёпка; 3 — шестерня; 4 — заглушка; 5 — червяк; б — корпус; 7 — втулка; 8 — болт фиксатора; 9 — пружина; 10 — шарик; 11 — валик червяка; 12 –маслёнка

kamazinfo.ru

Ходовая часть КамАЗ-4310

4.8.3. Ходовая часть

Техническое обслуживание системы регулирования давления воздуха в шинах. Утечку воздуха через соединения устраняют подтягиванием или заменой отдельного элемента соединения. Если кран управления давлением, краны запора воздуха и соединения пневмопроводов при проверке оказались герметичными, значит, утечка происходит через манжеты головок подвода воздуха. При большой утечке манжеты необходимо заменить. Необходимо помнить, что надежность манжет в работе прежде всего зависит от наличия и состояния смазки на трущихся поверхностях.

Проверять герметичность надо после охлаждения шин до температуры окружающей среды.

Места сильной утечки определяют на слух, места слабой утечки проверяют с помощью мыльной эмульсии. Особое внимание надо обращать на герметичность соединений пневмопроводов.

При значительных повреждениях системы регулирования давления воздуха в шинах, когда компрессор не компенсирует падения давления воздуха в шинах, краны запора воздуха нужно закрыть, а кран управления поставить в среднее положение.

Запрещается переводить рукоятку крана управления давлением в положение НАКАЧКА ПРИ ЗАКРЫТЫХ КРАНАХ ЗАПОРА ВОЗДУХА!

Техническое обслуживание шин. Техническое состояние шин проверяйте внешним осмотром. Удалите застрявшие в протекторе посторонние предметы. При обнаружении на шинах топлива, масла и других нефтепродуктов протрите шины досуха.

Следите за тем, чтобы на шины не попадали топливо, масло и другие нефтепродукты, так как это быстро выводит их из строя.

Перестановку шин выполняйте по схеме, изображенной на рис. 168.

Рис. 168. Схема перестановки шин

Разборка и сборка колеса. Для разборки колеса полностью выпустите воздух из шины и положите колесо с шиной на помост или чистую горизонтальную площадку. Замочная часть обода должна находиться снизу. Сделайте пометки на шине и ободе (для сохранения балансировки после сборки).

Разбирайте шину в следующем порядке:

1. Для снятия бортов покрышки с посадочных полок обода изогнутый конец монтажной лопатки вставьте между бортовым кольцом и фланцем обода в демонтажный паз. Отожмите слегка монтажной лопаткой бортовое кольцо вниз. В образовавшийся зазор вставьте плоский конец второй лопатки и освободите первую лопатку. Последовательно передвигаясь по окружности обода, вставляя концы обеих лопаток в образовавшийся зазор и осаживая борт покрышки, снимите его с посадочной полки обода. Переверните колесо и снимите борт со второй посадочной полки.

Тороидальная форма посадочной поверхности не позволяет произвести местное снятие бортов покрышки, поэтому затраты труда и время разборочных работ значительно сокращаются при постепенном осаживании борта покрышки путем двух-трехкратного приложения усилий по окружности колеса.

2. Снимите замочное и бортовое кольца, для чего вставьте плоский конец одной лопатки в паз замочного кольца, а другой — под конец замочного кольца. Отжимая одной лопаткой кольцо из замочной канавки, выжмите его вверх другой лопаткой. Перебирая монтажными лопатками по окружности колеса, снимите замочное кольцо.

3. Снимите бортовое кольцо.

4. Снимите борт покрышки, для чего встаньте на участок борта покрышки сбоку от вентиля. В диаметрально противоположной зоне заведите плоские концы обеих лопаток на расстояние 150—250 мм одна от другой между посадочными поверхностями покрышки и обода так, чтобы они надежно зацепились за внутреннюю часть борта покрышки. Прикладывая усилия к монтажным лопаткам, выжмите часть борта наружу. При этом противоположная часть борта покрышки должна находиться в монтажном ручье. Удерживая демонтированную часть борта покрышки одной лопаткой, освободите другую и заведите ее плоский конец между посадочными поверхностями обода и покрышки на расстоянии 70— 100 мм от выжатого борта покрышки. Выжмите следующую часть борта наружу. Повторяя данную операцию, полностью демонтируйте борт покрышки.

5. Утопите вентиль в полость шины. Поставьте шину с колесом в вертикальное положение. При этом нижняя часть борта покрышки должна находиться в монтажном ручье обода.

6. Извлеките обод из шины.

Перед сборкой колеса необходимо тщательно проверить техническое состояние покрышки, камеры, обода и бортовых колец. Не допускаются механические повреждения на ободе (глубокие царапины, вмятины, наплывы краски, ржавчина), особенно на посадочных полках и закраинах бортовых колец, а также трещины, забоины на бортовых и замочном кольцах и «винт» замочного кольца, превышающий 15 мм. При обнаружении указанных повреждений необходимо их по возможности устранить, в противном случае — заменить поврежденные детали колеса.

Осмотрите и удалите из покрышки все посторонние предметы (грязь, песок и др.) и тщательно протрите влажной тряпкой ее внутреннюю поверхность и особенно посадочные места. Покрышку и обод припудрите тальком по всей поверхности. Для облегчения сборки и полной посадки покрышки на посадочные поверхности обода борта покрышки смочите мыльным раствором.

Запрещается в качестве смазки посадочных поверхностей бортов покрышки использовать масла минерального происхождения.

Монтаж проводите на чистой горизонтальной площадке или помосте в следующем порядке:

1. На обод, установленный замочной частью вверх, наденьте бортовое кольцо закраиной вниз. Ограничитель бортового кольца должен совпадать с пазом на буртике обода. Для удобства монтажа шины можно вывесить обод, положив его на подставку.

2. Положите покрышку со вставленной подкачанной камерой и ободной лентой на обод с перекосом, совместив при этом вентиль и вентильное отверстие.

3. Заправьте вентиль в вентильное отверстие. Приподнимите шину и подвиньте ее на обод так, чтобы нижний борт покрышки попал в монтажный ручей обода. Наденьте шину на обод, при этом вентиль колеса должен занять центральное положение относительно паза.

4. Для монтажа второго борта на обод встаньте на участок борта покрышки сбоку от вентиля и утопите борт покрышки в монтажный ручей, а затем, надавливая на борт по окружности покрышки, заведите второй борт на посадочную полку обода.

5. Наденьте бортовое и замочное кольца, обеспечив совпадение ограничителей на бортовом кольце и в замочном пазу обода с разрезом замочного кольца.

6. Накачайте шину до давления, обеспечивающего посадку бортов покрышки на посадочные полки обода, а затем доведите его до необходимого давления.

При накачивании шины в гараже собранное колесо должно быть помещено в защитное приспособление, а вне гаража при этой операции бортовое и замочное кольца должны быть направлены в сторону от водителя и находящихся вблизи людей, так как в случае самопроизвольного демонтажа замочного кольца люди могут быть серьезно травмированы.

В отличие от колес с коническими полками посадка бортов покрышки на тороидальные полки обода колеса под действием нарастающего внутреннего давления в шине происходит не постепенно, а мгновенно, поэтому следует проявлять особую осторожность, поправляя бортовое кольцо для совмещения ограничителя бортового кольца с соответствующим пазом на ободе.

banga.ua

Назначение и устройство подвески автомобиля

Назначение и устройство подвески автомобиля Подвеска служит для смягчения и поглощения толчков и ударов, возникающих при движении автомобиля по неровной дороге.

На грузовых автомобилях применяют зависимые подвески, при которых оба колеса одного моста имеют упругую связь с рамой. При наезде одного колеса на неровность его перемещение относительно рамы передается другому колесу.

На автомобилях различают переднюю подвеску, связывающую передний мост с рамой и заднюю подвеску, которая соединяет с рамой одновременно промежуточный и задний мост.

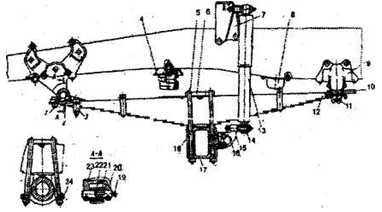

Передняя подвеска рассматриваемых автомобилей (КамАЗ-4310, Урал-4320, ЗИЛ-131) зависимая, рессорная, с телескопическими амортизаторами.

На автомобиле КамАЗ-4310 эта подвеска состоит из двух продольных полуэллиптических рессор 12 (рис. 126) с деталями крепления, четырех опорных кронштейнов 9 и 23, четырех резиновых буферов 4 и 6, двух амортизаторов 13. Каждая рессора набрана из 15 листов разной длины, изготовленных из упругой стали. Верхний самый длинный лист называется коренным, он имеет прямоугольное сечение, остальные — Т-образное. В каждом листе выполнена выдавка, которая входит в углубление нижележащего листа, тем самым листы фиксируются от продольных смещений. От поперечных смешений листы удерживаются хомутиками.

Рис. 126. Передняя подвеска автомобиля КамАЗ-4310: 1 -болт крепления ушка; 2 — стяжной болт; 3 — накладка ушка; 4, 8 — буферов; 5 — стремянка; 6 — накладка реестры; 7 — кронштейн опоры кабины; 9, 23 — кронштейн рессоры; 10 — накладка коренного листа; 11 — палец, кронштейна; 12 — рессора; 13 — амортизатор; 14 — втулка амортизатора; 15 — кронштейн амортизатора; 16 — палец амортизатора; 17 -балка моста; 18 -проставка рессоры; 19 -масленка; 20 -палец ушка; 21 — втулка ушка; 22 — ушко рессоры; 24 — накладка стремянок.

В среднем части рессора с помощью двух стремянок крепится к балке моста. Между рессорами и мостом устанавливаются проставки 18.

На переднем конце коренного листа крепится ушко 22, в которое запрессована втулка 21. С помощью пальца 20 передний конец рессоры закреплен в кронштейне 23 рамы. Трущиеся поверхности втулки и пальца смазываются через пресс-масленку 19.

Задний конец рессоры скользкий, опирается на кронштейн 9 через наклепанную на коренной лист накладку 10. В кронштейне установлен сменный сухарь и боковые вкладыши, закрепленные стяжным болтом, на который надета втулка. Конец второго листа рессоры изогнут, тем самым он удерживает рессору от выпадения из кронштейна при провисании моста.

При наезде колеса на препятствие рессора выпрямляется и удлиняется, при этом накладка 10 коренного листа скользит по сухарю заднего кронштейна. Энергия удара поглощается рессорой и не передается на раму. При больших прогибах рессора сначала касается дополнительного буфера 8, а затем упирается в основной буфер 4. Дополнительный буфер ограничивает прогиб заднего конца рессоры и уменьшает поворот переднего моста вверх при торможении автомобиля. После съезда колеса с препятствия рессора принимает первоначальную форму, рама с закрепленными на ней агрегатами и кузовом совершает колебания, которые гасятся амортизаторами. Толкающий тормозные усилия передаются от моста на раму через рессору и детали ее крепления.

Передняя подвеска автомобиля Урал-4320 имеет аналогичное устройство. Отличие, кроме размеров и форм деталей, состоит в следующем: рессора набрана из 10 листов, из которых два верхних имеет одинаковую длину, а на заднем конце загнут третий лист; основной резиновый буфер закреплен вместе с накладкой к средней части рессоры, задние кронштейны рессор соединены между собой стяжкой.

У автомобиля ЗиЛ-131 передняя подвеска имеет такое же устройство, как и на автомобилях КамАЗ-4310 или Урал-4320. Передние рессоры имеют по 17 листов у автомобилей с лебедкой и по 15 листов у автомобилей без лебедки. Основной буфер закреплен в центре рессоры.

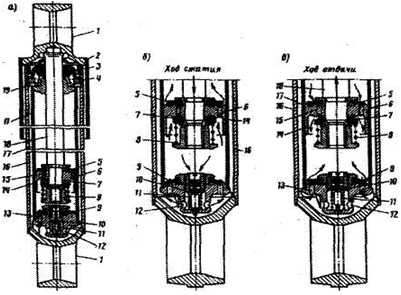

Амортизаторы служат для быстрого гашения колебаний рамы. На современных грузовых автомобилях устанавливаются гидравлические телескопические амортизаторы двустороннего действия. Верхней проушиной амортизатор с помощью резиновых втулок и пальца крепится к кронштейну 7 рамы, а нижней проушиной — к кронштейну 15 балки моста.

Рис. 127. Гидравлический амортизатор: I — проушина; 2 — кожух; 3, 4 — сальники; 5 — перепускной клапан; 6, 15- отверстия в поршне; 7 — клапан отдачи; 8, 11 — пружины; 9 — впускной клапан: 10 — клапан сжатия; 12, 13 -отверстия в основании; 14 — поршень; 16 — корпус; 17 — цилиндр; 18 — шток; 19 — отверстие в направляющей штока.

Основными, частями амортизатора (рис.127) являются корпус 16, рабочий цилиндр 17, кожух 2, поршень 14 со штоком 18, клапан сжатия 10, клапан отдачи 7, перепускной клапан 5, впускной клапан 9. Рабочий цилиндр размешен внутри корпуса, снизу к нему приварено основание, а сверху цилиндр закрывается направляющей штока. Внутри цилиндра перемещается поршень, соединенный со штоком. В поршне имеется два ряда отверстий, расположенных по окружностям. Отверстия 6 на большом диаметре закрываются перепускным пластинчатым клапаном 5, отверстия на меньшем диаметре 15 перекрыты снизу тарелкой клапана отдачи 7. В основании цилиндра имеется один ряд отверстий по окружности, которые закрываются сверху впускным клапаном 9. В центре основания расположен клапан 10 сжатия.

Пространство между цилиндром и поршнем называется резервной полостью, вместе с рабочим цилиндром она заполнена жидкостью.

Выход штока из цилиндра уплотняется резиновым сальником 3. Между обоймой сальника и направляющей штока установлен сальник 4, уплотняющий резервную полость.

Работа амортизатора. При плавном ходе сжатия поршень перемешается вниз, под ним создается давление, за счет чего открывается перепускной клапан 5 на поршне, и жидкость перетекает в пространство над поршнем. Вся жидкость из-под поршня не может перетечь в пространство над поршнем, так как часть объема выше поршня занимает шток. Поэтому часть жидкости через приоткрывающийся клапан сжатия 10 перетекает в резервную полость.

При резком сжатии под поршнем создается большое давление, клапан сжатия открывается на большую величину. Жидкость перетекает через клапан 5 в пространство над поршнем и через клапан 10 в резервную полость.

При плавном ходе отдачи давление создается в пространстве над поршнем. Жидкость перетекает через отверстия 15 и щели в клапане отдачи 7 в пространство под поршнем. Одновременно в это же пространство поступает жидкость из резервной полости через впускной клапан 9.

При резком ходе отдачи давление над поршнем возрастает быстро. Жидкость, преодолевая усилие пружины, открывает клапан 7 и проходит в пространство под поршнем. Одновременно часть жидкости из резервной полости проходит через впускной клапан 9 в пространство под поршнем.

Во всех случаях при перетекании жидкости через узкие отверстия клапанов создается трение жидкости о стенки отверстий и между ее слоями. За счет этого трения и гасятся колебания рамы. При трении выделяется теплота, поэтому исправно работающий амортизатор должен быть теплым.

Рис. 128 Задняя подвеска трехосного автомобиля: 1 — промежуточный мост; 2, 3 — кронштейны реактивных штанг; 4, 8 -кронштейны рессор; 5 — рессора; 6,15 — кронштейн подвески; 7 -стремянка; 9 — задний мост; 10, 11, 14-реактивные штанги; 12 — балансир; 13 — ось.

Задняя подвеска (рис. 128) трехосных автомобилей зависимая, рессорная, балансирная. Основными частями такой подвески являются две перевёрнутые рессоры 5, два балансира, две оси 13 (на автомобилях Урал-4320 и ЗиЛ-131 — одна общая ось), два кронштейна б осей, два кронштейна задней подвески, шесть реактивных штанг 10, 11, 14, четыре резиновых буфера.

Ось 13 запрессована в кронштейн 6, который закреплен шпильками к кронштейну 15, последний крепится болтами к лонжерону рамы. По концам осей 13,на двух втулках каждый, устанавливаются балансиры 12. От осевых смешений балансир фиксируется разрезной гайкой, стянутой болтом. Смазка трущихся поверхностей балансира осуществляется маслом, заливаемом через верхнее отверстие в крышке балансира, слив масла — через нижнее отверстие, -отверстия закрываются пробками. Со стороны кронштейна б балансир уплотняется сальником и резиновыми кольцами.

Рессора в средней части крепится к балансиру двумя стремянками 7. Концы рессор устанавливаются свободно в кронштейнах балок мостов.

Резиновые буфера, прикрепленные к лонжеронам рамы, ограничивают ход мостов вверх и смягчают удары балок о раму.

Реактивные штанги служат для передачи толкавших и тормозных усилий от балок мостов на раму, они также воспринимают от мостов реактивные моменты, возникающие при трогании с места или торможении. Каждый мост имеет по три штанги — одну верхнюю и две нижние. Штанга состоит из стержня и двух головок. На автомобилях КамАЗ-4310 и Урал-4320 в головках штанг установлены шаровые пальцы с вкладышами и пружиной, головка закрывается крышкой. Для смазки трущихся поверхностей шарнира в головке имеется пресс-масленка. На автомобиле ЗиЛ-131 в головке установлен шаровой палец и обойма с вкладышами. Вкладыш изготовлен из тканой ленты, пропитанной специальным составом. Шарнир уплотнен резиновым чехлом. В процессе эксплуатации шарниры реактивных штанг на этом автомобиле смазки не требуют.

Реактивные штанги крепятся к кронштейнам подвески и рычагам мостов.

При балансирной подвеске оба моста образуют общую тележку, которая может качаться вместе с рессорами на оси и, кроме того, вследствие прогиба рессор каждый мост может перемещаться независимо, что обеспечивает хорошую приспособляемость колес к неровностям дороги.

| Техническое обслуживание рам и балок мостов < Пред. | След. > Техническое обслуживание подвески |

|---|

xn—-7sbfkccucpkracijq8iofobm.xn--p1ai

Ходовая часть КАМАЗа 4310 | КАМАЗ

Шасси КАМАЗ

Камаз 5460 — ремонт ходовой части.

Ходовая часть

Устройство Шасси Автомобиля КАМАЗ 4310.

Ремонт передка Камаз, стуки пропали

Вездеход КАМАЗ 43114, НОВЫЙ (камаз 4310, 6х6)

Техническое обслуживание автомобилей КАМАЗ

Разбираем мост камаз 4310

Камаз 4310 ремонт КМУ

КАМАЗ 4310, новый

Также смотрите:

- Какой акамулятор на КАМАЗе

- Все КАМАЗы евро 2 перечень

- КАМАЗ 6520 2011 год самосвал

- Установка заднего сальника коленвала КАМАЗ

- Видео КАМАЗы с прицепом для мальчиков

- Самый сильный по КАМАЗам

- КАМАЗ двигатель ремонтные работы

- Расход топлива вебасто КАМАЗ

- КАМАЗ с автозвуком видео

- Электросхема автомобилей КАМАЗ

- КАМАЗ глушители система

- Технические характеристики полуприцепа КАМАЗ 5410

- Метановые КАМАЗы отзывы

- Болт выхлопного коллектора КАМАЗ

- Вес рамы КАМАЗ 53212

kamaz-parts.ru

Запчасти КамАЗ KAMAZ-4310. Ходовая часть

личный кабинет

Новости

25.07.2019

по адресу: 196158 Санкт-Петербург, Московское шоссе дом 13 Д,

звоните +7 812 3-09-09-97 с 9:00 до 21:00 вкл СБ и ВС

19.02.2019

https://bgzip.ru/catalog/xcmg/zl30g

07.02.2019

https://bgzip.ru/catalog/xcmg/xs163

29.01.2019

https://bgzip.ru/catalog/xcmg/gr165d

29.01.2019

https://bgzip.ru/catalog/xcmg/gr-215

Статьи

18.02.2019

Благодарим Вас за использование грузовиков SHACMAN серии F2000/F3000. В данной инструкции приведены правила эксплуатации и технического обслуживания тягачей SHACMAN серии F2000/F3000. Нашей общей …

26.11.2017

Основные моменты Чтобы форсунки служили долго, необходимо соблюдать ряд простых правил. В первую очередь следует использовать исключительно качественное топливо, приобретенное не на единичных АЗС …

26.09.2017

Неотъемлемой частью топливных систем современных грузовых автомобилей являются топливные форсунки. Причем широкое применение они получили только в конце XX века, когда необходимость …

26.09.2017

Источники света для грузовых автомобилей должны выдерживать огромные нагрузки, отличаться высокой надежностью и обеспечивать безупречное освещение дороги на протяжении всей поездки. Грузовой …

26.09.2017

Пневматическая подвеска — вид подвески с упругими пневмоэлементами (пневмобаллонами), который позволяет произвольно регулировать высоту клиренса автомобиля. Такой тип подвески представляет собой …

bgzip.ru