Эмульсионные взрывчатые вещества — Традиция

Эмульсионные ВВ (эмулиты) – однородные смеси, в качестве окислителя, как правило, содержащие пересыщенный водный раствор нитрата аммония с добавкой нитрата натрия или кальция, реже- перхлоратов. Для повышения взрывчатых характеристик могут содержать добавки бризантных ВВ (гексоген) или соли азотной (хлорной) кислоты и орг. аминов (нитраты метиламина, этилендиамина и т.д.). Горючим служат разл. синтетические масла, дизельное топливо, воск, парафин и тд. Иногда используются синтетические полимеры и каучуки. Для повышения теплоты взрыва могут содержать до 15% алюминия. Содержание воды в готовой смеси составляет 5-20%. Плотность готовой смеси варьируется в пределах 0.9-1.35 г/см 3 . Кислородный баланс как правило нулевой или положительный. По виду эмульсии существуют 2 типа эмульсионных ВВ: “масло в воде” и “вода в масле” . Составы типа “масло в воде” (прямая эмульсия) по составу и св-вам можно отнести к водонаполенным ВВ – (см также), они тоже содержат загуститель и структурирующий агент, однако горючим компонентом является эмульсия жидкого топлива в водном растворе солей-окислителей. Стабильность эмульсии поддерживается соответствующим эмульгатором. Составы типа “вода в масле” (обратная эмульсия), называемые эмулитами представляют собой эмульсию высококонцентрированного (пересыщенного) водного р-ра солей окислителя в углеводородном горючем. Обратные эмульсии обладают лучшей водостойкостью чем прямые эмульсии, т.к. микрокапли раствора окислителя окружены тонкой водонепроницаемой пленкой углеводородного горючего. Эта пленка также в определенной мере препятствует кристаллизации нитратов, что увеличивает жизнеспособность эмульсии и позволяет использовать пересыщенные р-ры и эвтектические смеси. Для всех типов ЭВВ характерно однородное распределение компонентов по массе вещества и заметно большая (по сравнению с простейшими смесями типа АС — дизельное топливо) площадь контакта окислителя и горючего. В качестве эмульгаторов для прямых эмульсий используют гл. обр. соли алкиламидов, алкил и арилсульфаты т.п. Для стабилизации обратных эмульсий используют сложные эфиры ангидросорбита и высших жирных кислот (сорбитаны или СПАНы), производные оксазолинов, соли алкиламинов и др. В настоящее время отдают предпочтение более эффективным полимерным эмульгаторам – напр. этоксилированным сложным эфирам спиртов и высших жирных кислот, полимерным аминам и их солям, производным карбоксилированных виниловых полимеров и полиолов, продуктов конденсации полиизобутиленянтарного ангидрида с триэтаноламином или полиаминами и т.д. При этом существуют эмульгаторы, которые образуют мономолекулярные адсорбционные слои в виде пленки, препятствующей их коалесценции и эмульгаторы, образующие в непрерывной фазе вокруг капель высоковязких растворов, препятствующих сближению капель. К веществам, работающим по первому механизму следует отнести жидкие мыла, эфиры непредельных кислот и пентаэритрита. Высокомолекулярные ПАВ и эфиры предельных кислот работают в качестве эмульгаторов по второму механизму. Совместное применение ПАВ различных групп более эффективно, чем какого либо одного, при этом они способны взаимно усиливать действие друг друга (проявлять синергизм), поэтому в настоящий момент эмульгаторы применяют в виде композиций. По консистенции могут быть твердыми, пастообразными, и текучими в зависимости от состава и типа эмульгатора. Вязкость ЭВВ определяется гл. обр. вязкостью топливной фазы. Наиболее распространены текучие ЭВВ с 12-20% содержанием воды, т.к. их можно изготавливать непосредственно на месте применения с помощью спец. машин и использовать механическое заряжание. Для придания способности детонировать от первичных средств инициирования к смеси добавляют бризантные ВВ или различные агенты, понижающие плотность (стеклянные или пластмассовые микросферы с номинальным размером 50-60 микрон, вспененный перлит и т.п.), либо смесь содержит газообразующий агент (аэрирующая добавка), способный при нагревании насыщать твердое ВВ микропузырьками газов и понижать плотность, т.е. проводить активацию ЭВВ. “Неактивированные” ЭВВ не детонируют, либо для детонации нужен очень мощный вторичный детонатор. Безопасны при перевозке, т.к. активация может быть проведена на месте взрывных работ на специальных установках. Гелеобразные эмульсионные ВВ, состоящие из водного р-ра окислителя и жидкого горючего сенсибилизированные пузырьками газов называются поэритами . Имеют скорость детонации 3500-5500м/ c . Теплоту взрыва 2.72-5.86МДж/кг. Активированные ЭВВ, в зависимости от состава сохраняют восприимчивость к КД №8 от неск. недель до полугода. Эмульсионные ВВ выгодно отличаются низкой стоимостью, по сравнению с аммонитами и тротилом, пониженной чувствительностью к внешним воздействиям с хорошей восприимчивостью к детонации, многие детонируют от детонатора №8 и даже №6, а при взрывных работах могут успешно заменять гранулотол в т.ч. и в обводненных скважинах. В настоящее время ЭВВ, наряду с водонаполненными ВВ являются наиболее перспективными и быстро развивающимися типами промышленных АСВВ. Также распространены составы — гранэмиты , содержащие смесь собственно эмульсионного ВВ (30-50%) и гранулированную аммиачную селитру или игданит в качестве наполнителя. Они, как правило изготавливаются на месте проведения взрывных работ, более дешевы и имеют повышенную плотность заряжания. Технология ЭВВ, в общем случае, включает в себя: 1) приготовление концентрированного р-ра окислителя при 80-95 ° С 2) смешение р-ра окислителя с топливом содержащем эмульгатор. 3) эмульгирование. 4) добавку необходимого кол-ва газообразователя или микросфер 5) охлаждение.

Следует отметить, что охлаждение должно быть достаточно быстрым, т.к. при повышенной температуре эмульсия не может быть устойчивой продолжительное время. Достаточно быстрое разрушение эмульсии происходит также при хранении ЭВВ при отрицательных температурах.

Опыт применения ЭВВ показал следующие существенные их приемущества по сравнению с другими промышленными ВВ: Отличная водоустойчивость, срок пребывания заряда в скважине 10-30 суток даже в проточной воде, что позволяет вести заряжание скважин вслед за их бурением. Возможность регулирования мощности ЭВВ в широких пределах 3570-5880кДж/м 3 . за счет изменения плотности ВВ или введения в его состав энергетических добавок. Крайне низкая чувствительность к механическим и тепловым воздействиям и, следовательно высокая безопасность в обращении. Экологически чистое безотходное производство, полная механизация заряжания скважин и низкая газовая вредность (25-40л/кг). Доступная и сравнительно дешевая сырьевая база. Эмульсионные ВВ на основе прямых эмульсий: 1) Нитрат аммония– 41.6%, перхлорат натрия – 16.0%, вода – 13.6%, нитрометан – 20.0%, стеклянные микросферы – 3.0%, гуаргам 0.6%, загуститель нитрометана 0.2% сшивающий агент 0.02%, алюминий – 5%. Скорость детонации 4450м/с при плотн. 1.26 г/см 3 . Восприимчив к детонатору №8. 2) Нитрат аммония – 56.3%, перхлорат натрия – 2.6%, нитрат натрия -12.9, вода – 7.2%, нитрометан – 11.2%, стеклянные микросферы – 3.6%, формамид – 3.6%, нитроцеллюлоза 0.7%, этиленгликоль 1.1, загуститель 0.8% Скорость детонации 3270м/с. Эмульсионные ВВ на основе обратных эмульсий:

1) Нитрат аммония (или смесь с нитратами натрия или кальция) – 74.4%, вода – 16.1%, стеклянный порошок –0.1%, стеклянные микросферы – 0.15%, остальное – смесь жидкого полиизобутилена с мин. маслом и диметилэтаноламином (эмульгатор). Плотность в заряде 1.1-1.3 г/см 3 . 2) По другой технологии готовится раствор, состоящий из 70ч. нитрата аммония, 10ч. нитрата натрия и 10ч воды, смесь нагревается и в нее добавляют 15 ч. жидкой резины, содержащей отвердители и пр. добавки. После образования эмульсии к смеси добавляют 0.14% ДНПТ. Смесь заливают в спец. пластиковые патроны и обрабатывают острым паром в течении 10-15 мин при этом резина полимеризуется. Таким образом получают твердую эмульсию, содержащую матрицу твердого полимера с включениями неорг. окислителя, газовых микропузырьков и воды в дисперсной фазе. Смесь детонирует от детонатора №8 и имеет скорость детонации 4200м/с при плотн. 1.1 г/см 3 (в заряде диаметром 6.4 см.) Смесь устойчиво детонирует и в зарядах диаметром 30мм. 3) Нитрат аммония в смеси с водой 88:12 – 76.2%, нитрат натрия –12.5%, парафин –1.8%, микрокристаллический воск – 1%, мин. масло –0.7%, алюминий –6%, эмульгатор (сорбитан-моноолеат) -1%, вода – 0.7%, нитрит натрия –0.1%, катализатор разложения нитрита (тиомочевина или роданид калия). Эмульсию экструзируют в бумажные патроны диаметром 2.5-3.2 мм. Смесь имеет оптимальную плотность 1.15-1.2 г/см 3 и скорость детонации до 4700 м/ c . Смесь восприимчива к первичным средствам инициирования и не теряет взрывчатые св-ва в течение 6 мес. 4) 93.5% р-ра окислителя (80% аммиачной селитры и 20% воды) и 6.0% топливной фазы (15% спец. полимерный эмульгатор, 10% неионогенный эмульгатор, 37.5 % индустриальное масло, 37.5% диз. топливо). Пластиковые микросферы – 0.5%. Скорость детонации в картридже диаметром 75мм и плотности 1.24 г/см 3 — 5800 м/с. Крит. диаметр 30мм. Мин инициирующий заряд – КД, содержащий 2 г ТЭНа. 5) Emsite нитрат аммония – 62.9%, нитрат натрия -13%, вода — 12%, гидроксид натрия – 2.5%, масло – 2.8%, олеиновая кислота – 2.8%, вспученный перлит – 4% Скорость детонации при плотности 1.06 г/см 3 — 4817 м/с. 6) Нитрат натрия -12-14%%, вода – 9-13%, алюминий – 4-8%, масло индустриальное или мазут – 4-7%, эмульгатор- эфиры жирных кислот талового масла с пентаэритритом – 2.5-3.0%, карбмид или уротропин – 2-3%, нитрат аммония – остальное, нитрит натрия – 0.05-0.15 сверх 100%. Температура хим. сенсибилизации 80 ± 5 ° С. Допустимое время пребывания в скважине до взрыва – 10 суток.

Существуют эмульсионные составы, совсем не содержащие воды. Окислителем является переохлажденная эвтектическая смесь солей, находящаяся в жидком состоянии при нормальных условиях: 7) Нитрат аммония – 67.8%, нитрат натрия –17.1%, нитрат калия –4.2%, ацетат аммония – 4.2%, мин. масло –2.2%, воск –1.5%, эмульгатор (смесь сорбитанмоноолеата, сорбитандиолеата и соевого лецитина) -3%. Композиция имеет пастообразную консистенцию, а из-за отсутствия воды обладает повышенными энергетическими характеристиками. Пригодна для подрыва в обводненных скважинах. В Китае производятся т.н. порошковые эмульсионные ВВ, представляющие собой промежуточное ВВ между динамонами и ЭВВ. Технология пр-ва – распыление компонентов обеспечивает очень мелкодисперсную структуру с хорошим контактом между горючим и окислителем и прессование в шашки. Для улучшения технологии пр-ва обычно содержат 3-5% влаги и спец. полимерного эмульгатора. Подобные композиции обычно имеют след характеристики: Плотность – 0.85-1.05 г/см 3 . Скорость детонации более 3400 м/ c . Фугасность более 320 мл. Бризантность более 13мм.

- Encyclopedia of explosives and related items./ Basil T. Fedoroff & Oliver E. Sheffield. Vol 5 – Piccatiny Arsenal Dover, New Jersey, USA – 1972. E89.

- Дубнов Л.В. Бахаревич Н.С., Романов А.И. Промышленные взрывчатые вещества – 3-е изд., перераб. и доп. – М. Недра, 1988.

- Энергетические конденсированные системы. Краткий энциклопедический словарь/ Под Ред. Б.П.Жукова. Изд 2-е исправл – М. Янус К. 2000 с. 437

- Генералов М.Б. Основные процессы и аппараты технологии промышленных взрывчатых веществ: Учеб. Пособие для вузов – М.: ИКЦ «Академкнига», 2004

- Yoshikazu HIROSAKI and others, DETONATION CHARACTERISTICS OF EMULSION EXPLOSIVES AS FUNCTIONS OF VOID SIZE AND VOLUME , in Proc. 12th Symp. (Int.) on Detonation, 2002.

- В.А.Соснин, О.М.Марков, Р.Х.Сахипов, Г.А.Солодов. Изготовление эмульсионных промышленных взрывчатых веществ на конверсионных производствах. Том XLI (1997). №4. с 113.

traditio.wiki

Эмульсионное водоустойчивое взрывчатое вещество и эмульсионный состав для водоустойчивых взрывчатых веществ

Изобретение относится к области изготовления безопасных водоустойчивых эмульсионных взрывчатых составов для эффективного использования энергии, образующейся при протекании реакции взрывчатого превращения, в промышленных целях.

С начала 2000-х годов на территории постсоветского пространства, в частности Казахстане и России, бурными темпами при производстве взрывных работ на горнодобывающих предприятиях внедряются эмульсионные взрывчатые вещества (ЭВВ) на основе дисперсных систем, состоящие из двух взаимно нерастворимых жидкостей, одна из которых распределяется в другой в виде мельчайших капель.

Одна важная особенность ЭВВ заключается в том, что сам состав не является взрывчатым веществом без принудительного регулирования объемной концентрации энергии заряда ЭВВ, достижения восприимчивости его к инициирующему импульсу и изменения критического диаметра детонации, что достигается изменением плотности ЭВВ за счет введения в него химических агентов (химическая газогенерация) или механических добавок (стеклосфера, перлит, низкоплотные полимеры). Кроме того, ЭВВ могут содержать гранулированную (пористую) аммиачную селитру или смеси типа ANFO, в этом случае процентное содержание эмульсии может варьироваться от 30 до 70%. За счет этой особенности ЭВВ являются наиболее безопасными в изготовлении и применении по сравнению со штатными промышленными взрывчатыми веществами.

Известны взрывчатые составы «Порэмит», «Эмулан», «Гранэмит», «Эмонит», «Анемикс», «Эмулит», которые в общем виде можно отнести к группе ЭВВ, в качестве одного из компонентов которых используются так называемые обратные (инвертные) эмульсии по типу «вода в масле», состоящие из растворов аммиачной, натриевой и кальциевой селитр и смеси нефтепродуктов с эмульгаторами — В.Л. Барон, В.Х. Кантор «Техника и технология взрывных работ в США». — М.: Недра, 1989, стр.88, 90. Для изготовления таких эмульсионных составов в мировой практике используются промышленные стационарные комплексы, требующие внушительных размеров земельных отводов и помещений с большой площадью, а также большое количество вспомогательных помещений и служб.

В зависимости от соотношения эмульсии и сухой фазы (гранулированной аммиачной селитры) может изготавливаться множество марок указанных составов. На практике используют соотношения в пределах от 30 до 70% мас. эмульсии и, соответственно, от 70 до 30% — гранулированной аммиачной селитры. По опыту работы установлено, что смеси с содержанием более 70% эмульсии не экономичны в применении, т.к. в составе эмульсии содержится вода (от 13 до 18% мас.), которая химически не участвует во взрыве, является балластом и снижает теплоту взрыва. Составы с содержанием эмульсии менее 30% также неэкономичны: для заполнения свободного межгранульного пространства селитры требуется 30-35% жидкой фазы (эмульсии). Дальнейшее уменьшение содержания в смеси эмульсии приведет к появлению между гранулами незаполненных воздушных промежутков, из-за чего уменьшится объемная концентрация энергии такого взрывчатого вещества. Для достижения эффекта 100%-ного заполнения эмульсией межгранульного пространства необходимо каждый раз (для каждой партии селитры, для каждого завода-изготовителя) определять свободный объем межгранульного пространства.

Прототипом изобретения является эмульсионное взрывчатое вещество, содержащее 10-45 мас.% твердого нитрата аммония и до 100 мас.% газифицированной эмульсии типа «вода в масле», при этом эмульсия содержит 13-18 мас.% воды, 3-9,5 мас.% масла индустриальные, 1-3,5 мас.% эмульгатора, остальное до 100 мас.% аммиачной селитры, газогенерирующая добавка 0,4-2,5 мас.% сверх 100, причем газифицированная обратная эмульсия содержит 0,09-6,0 мас.% дополнительного компонента, образующего ионы металлов. Также дополнительно в состав эмульсии может быть включен карбамид 0,5-2,5 мас.% (RU 2446134, С06В 31/28, С06В 47/14, 23.07.2010).

Недостатки прототипа состоят в следующем.

Во-первых, ввиду присутствия в составе эмульсии окислительной фазы в виде водного раствора только аммиачной селитры сокращается диапазон регулирования в эмульсионном взрывчатом составе кислородного баланса, а также повышается содержание воды или возрастают затраты энергии, необходимой для прогрева перенасыщенного водного раствора аммиачной селитры для растворения необходимого количества последней. Вследствие этого увеличивается чувствительность эмульсии к воздействию низких температур.

Во-вторых, наличие в рецептурном составе в качестве горючей фазы только индустриальных масел сокращает диапазон регулирования вязкости готовой эмульсии.

В-третьих, протекание процесса газогенерации эмульсии происходит достаточно медленно и не достигается равномерного распределения газовых включений по эмульсии в требуемом количестве с определенными размерами.

Из-за приведенных выше недостатков теряется стабильность и ухудшаются взрывные характеристики эмульсионных взрывчатых составов, изготавливаемых на основе этой эмульсии, что ограничивает область их применения. Технология изготовления прототипа и аналогичных эмульсий в мировой практике осуществляется на стационарных комплексах (заводах). Например, технологические операции по приготовлению компонентов порэмита (ЭВВ, изготовляемое на стационарных пунктах. Состоит из эмульсии и газогенерирующей добавки, водного раствора нитрата натрия. В состав эмульсии входит селитра аммиачная, селитра натриевая, нефтепродукты и вода) на заводе «Знамя» (фиг.1 — аппаратурно-технологическая схема приготовления эмульсии порэмита на заводе «Знамя» г.Киселевск) представлены следующим образом.

Эмульгатор готовят в отдельном помещении в специально приспособленном для этой цели аппарате при температуре 65±2°С (I — узел приготовления эмульгатора на фиг.1). Нефтепродукты хранятся в отдельных емкостях 1 для хранения. Аппарат оборудован нагревателем, перемешивающим устройством, аппаратурой и приборами для дозирования компонентов и контроля температуры. Подогретый в реакторе 2 для варки эмульгатора готовый эмульгатор по трубопроводу, оснащенному паровой рубашкой, транспортируют в узел перемешивания эмульгатора с минеральными маслами (II — узел перемешивания эмульгатора с минеральными маслами на фиг.1). Приготовление смеси производится при непрерывном перемешивании до получения однородной массы.

Узел приготовление раствора окислителя (III — узел приготовления раствора окислителя на фиг.1) расположен в рядом стоящем здании, куда доставляют аммиачную и натриевую селитру, помещая в приемные бункера 3. Мешки растаривают вручную (поз.4). Аммиачную и натриевую селитру по отдельности подают ленточным транспортером 5 в реактор 6, предварительно наполненный необходимым для растворения селитры количеством подогретой воды. Затем при непрерывном перемешивании при температуре 75°С готовится раствор окислителя плотностью 1,456 г/см3 либо 1,370 г/см3 в зависимости от того, какой тип порэмита изготавливается. Дозировка компонентов ведется объемным методом непосредственно в реакторе.

Готовый раствор окислителя перекачивается насосами 7 в емкость 8 для хранения, где поддерживается заданная температура.

Для приготовления эмульсии раствор окислителя и смесь эмульгатора с минеральным маслом подают в реактор 9 с мешалкой для предварительного перемешивания, после чего смесь перетекает в аппарат эмульгирования 10 для окончательного смешения.

Аппарат эмульгирования разработан ГосНИИ «Кристалл» и представляет собой герметично закрытый для предотвращения подсоса воздуха реактор объемом от 100 до 150 л. Число оборотов мешалки 750 об/мин. Мощность двигателя мешалки 55 кВт.

Готовая водомасляная эмульсия из аппарата эмульгирования по подогреваемому при помощи паровой рубашки трубопроводу насосам подается в смесительно-зарядные машины 11.

Модуль по приготовлению газогенерирующей добавки расположен в отдельно стоящем здании (VI — узел приготовления газогенерирующей добавки на фиг.1). В реактор 12 с мешалкой подается вода и нитрит натрия. При непрерывном перемешивании и подогреве готовится пятипроцентный раствор NaNO2. Температура перекачиваемого в СЗМ готового раствора ГГД 80±5°С.

Годовая производительность установки по приготовлению эмульсии порэмита 25 тысяч тонн.

Аналогичная технологическая линия НПО «Кристалл» запатентована в SU 1790152, С06В 21/00, опубл. 15.10.1994.

Техническая задача, которая решается изобретением — необходимость создания эмульсионного состава, который может применяться после его газогенерации самостоятельно (закачиваться под столб воды) или в смеси с гранулами аммиачной селитры (заряжаться вручную, при подаче шнековым устройством). Технология приготовление эмульсионного состава должна сочетать в себе безопасность, малое энергопотребление, компактность, мобильность перемещения, минимизацию обслуживающего персонала и достаточную производительность, что влечет за собой упрощение конструкции и уменьшение стоимости производственных комплексов.

Настоящее изобретение направлено на достижение технического результата, заключающегося в повышении стабильности и увеличении эффективности действия взрыва.

Указанный технический результат достигается тем, что в эмульсионном взрывчатом веществе, содержащем водомасляную эмульсию, аммиачную селитру, газогенерирующую добавку и нефтепродукты, в качестве нефтепродуктов использовано дизельное топливо, водомасляная эмульсия выполнена на основе водного раствора аммиачной и натриевой селитр, при этом эмульсионное взрывчатое вещество дополнительно включает в себя гранулированную аммиачную селитру, которую механически смешивают с указанной эмульсией при следующем соотношении компонентов, мас.%:

|

Указанный технический результат достигается тем, что эмульсионный состав для водоустойчивых промышленных взрывчатых смесей, представляющий собой газифицированную водомасляную эмульсию, включающую в себя раствор окислителя с водой, аммиачной селитрой и газогенерирующей добавкой, а также эмульгатор, дополнительно включает в себя в растворе окислителя кислоту уксусную 70%-ную, тиомочевину и натр едкий 40%-ный, в качестве газогенерирующей добавки использован натрий азотнокислый, а эмульгатор смешан с нефтепродуктом для образования топливного раствора в массовой доли, %, не менее

|

Указанный технический результат достигается тем, что в эмульсионном взрывчатом веществе, содержащем водомасляную эмульсию, аммиачную селитру, газогенерирующую добавку и нефтепродукты, в качестве нефтепродуктов использовано дизельное топливо, водомасляная эмульсия выполнена на основе водного раствора аммиачной и натриевой селитр, при этом эмульсионное взрывчатое вещество дополнительно включает в себя гранулированную аммиачную селитру, которую механически смешивают с указанной эмульсией при следующем соотношении компонентов, мас.%:

|

при этом водомасляная эмульсия включает в себя, мас.%:

|

Указанные признаки являются существенными и взаимосвязаны с образованием устойчивой совокупности существенных признаков, достаточной для получения требуемого технического результата.

Настоящее изобретение поясняется конкретными примерами исполнения, которые, однако, не являются единственно возможными, но наглядно демонстрируют возможность достижения требуемого технического результата.

На фиг.1 — схема технологической линии по производству порэмита — прототип;

фиг.2 — схема технологической линии по производству эмульсии для ВВ согласно настоящему изобретению.

Согласно настоящему изобретению рассматривается эмульсионное водоустойчивое взрывчатое вещество (ВВ) и эмульсионный состав для этого ВВ и других водоустойчивых промышленных взрывчатых смесей.

Эмульсионное взрывчатое вещество содержит водомасляную эмульсию, аммиачную селитру, газогенерирующую добавку и нефтепродукты. В этом в ВВ в качестве нефтепродуктов использовано дизельное топливо, водомасляная эмульсия выполнена на основе водного раствора аммиачной и натриевой селитр. ВВ дополнительно включает в себя гранулированную аммиачную селитру, которую механически смешивают с указанной эмульсией при следующем соотношении компонентов, мас.% (таблица 1):

|

Таким образом, ВВ включает в себя эмульсию на основе водного раствора аммиачной и натриевой селитр, буферный раствор, катализатор и смеси нефтепродуктов с эмульгаторами, а также — гранулированную аммиачную селитру, при изготовлении эмульсию и гранулированную аммиачную селитру механически смешивают при следующем соотношении компонентов, мас.%, таблица 2 (приведены примеры четырех составов ВВ, в первом из которых гранулированная аммиачная селитра и дизельное топливо не используются):

|

Из приведенных в таблице 1 данных следует, что в составы II-IV дополнительно вводится дизельное топливо, необходимое для корректировки кислородного баланса смеси гранулированной селитры и эмульсии, а также для повышения энергетических показателей взрывчатого состава, так как дизельное топливо имеет высокую теплоемкость (около 41868 кДж/кг), что способствует более активному взаимодействию его с нитратом аммония в реакции взрывчатого превращения.

Рецептура предусматривает содержание газогенерирующей добавки водного раствора нитрита натрия не сверх 100%, как реализуется в прототипе и большинстве используемых эмульсионных взрывчатых составов, а учитывается в общем балансе, что позволяет более точно засчитать энергетические показатели взрывчатого состава.

Наличие широкого диапазона составов эмульсионного взрывчатого вещества предусматривает его использование во всех горнотехнических условиях при производстве взрывных работ, а при использовании универсальных смесительно-зарядных машин, способных производить заряжание скважин как под столб воды (закачкой насосом через шланг), так и насыпным способом (шнеком), можно за счет разности плотностей заряжаемых взрывчатых составов обеспечить оптимальные условия разрушения горных пород до нужной фракции.

Однако наиболее важную роль в эмульсионном взрывчатом веществе играет предлагаемый в таблице 3 рецептурный состав водомасляной эмульсии.

|

Основнымы достоинствами данной рецептуры водомасляной эмульсии являются ее свойства, позволяющие при введении в состав эмульсии газогенерирующей добавки и, при необходимости, смешении с гранулированной аммиачной селитрой и дизельным топливом получить безопасный и сбалансированный взрывчатый состав со стабильными эксплуатационными и взрывчатыми свойствами.

Главной отличительной особенностью данного состава водомасляной эмульсии от используемой в прототипе является применение в рецептуре методов, способствующих поддержанию рН эмульсии на уровне 4-5, с целью производить быстрое насыщение газом эмульсии химическим способом, осуществляемое как при низких, так и при высоких температурах без продуцирования NOx в течение процесса газообразования. Для протекания такой реализации также предусмотрено использование ускорителя (катализатора) образования газов — тиомочевины. Для поддержания нужного значения рН эмульсии используется буферный раствор слабой кислоты — уксусная кислота и сильного основания — натр едкий. При замещении аммиачной селитры 4-15% натриевой селитрой также увеличивается скорость газообразования, увеличивается количество растворяемых в окислительном растворе неорганических солей, содержащих кислород, что приводит к снижению температуры выпадения кристаллов, увеличению количества поступаемого кислорода и в конечном счете повышению плотности эмульсионных взрывчатых составов. Также за счет использования натриевой селитры на растворение неорганических солей требуется меньшее количество воды, что способствует повышению морозостойкости водомасляной эмульсии.

В качестве нефтепродукта могут использоваться минеральные масла, дизельное топливо и их смеси — для достижения оптимальной вязкости эмульсии 20000-30000 сантипуаз (10-2·Па·с).

Одним из наиболее важных компонентов эмульсии является применяемый эмульгатор, поскольку от его эффективности зависит стабильность эмульсии. При выборе эмульгатора должны были соблюдаться следующие требования: соответствие гидрофильно-липофильных балансов эмульгатора и топливного раствора, высокая эмульгирующая способность, длительная стабильность эмульсии в процессе хранения и использования. Исходя из этих требований предпочтение было отдано эмульгаторам «Амфора» и «Lubrizol LZ 2820», имеющим идентичный показатель гидрофильно-липофильных балансов в пределах 3-6.

Следовательно, составы II-IV эмульсионного взрывчатого вещества обеспечивают заявленный технический результат — увеличение эффективности действия взрыва.

Технология (способ) изготовления предлагаемого в изобретении эмульсионного состава для ВВ разработана таким образом, чтобы исключить в процессе производства дополнительные технологические операции, сократить количество используемого оборудования и обслуживающего персонала, что достигается использованием принципа объединения нескольких технологических операций в одном модуле. Блок-схема по производству эмульсии для ВВ показана на фиг.2, где следующими номерами узлов представлены: узел I — модульная емкость приготовления раствора окислителя, со встроенной мешалкой и обогревом, узел II — модульная емкость приготовления топливного раствора, со встроенной мешалкой и обогревом, узел III — модуль приготовления эмульсии, узел IV — модуль водоподготовки, узел V — модуль приготовления газогенерирующей добавки и узел VI — вспомогательный модуль с секциями для хранения сырья.

Дополнительно следующими позициями обозначены основные агрегаты и аппараты линии по приготовлению эмульсии: емкость для воды 13, реактор 14 для приготовления раствора NaNO2, узел фильтрации 15 и перекачки окислительного раствора, узел распределения 16 и перекачки топливного раствора, диспергатор 17, накопительная емкость 18 для готовой эмульсии, щит управления 19, радиатор отопления 20 и система обогрева 21 при помощи теплоносителя.

Технология изготовления эмульсионного состава по таблице 3 главным образом отличается от применяемой в мировой практики тем, что в качестве производственных комплексов (заводов) применены модули контейнерного типа, с возможностью оперативной их дислокации практически на любой территории вблизи мест ведения взрывных работ. Технологический модульный комплекс состоит из двух изоцестерн с тепловой рубашкой и вмонтированными в них аппаратами перемешивания, которые используются для приготовления топливного раствора и раствора окислителя, производственного модуля контейнерного типа, где выполняется основной процесс приготовления водомасляной эмульсии и выдачи ее потребителю, а также портативной дизельной котельной 22 и вспомогательными секционными модулями. Такой подход к технологии изготовления эмульсии в полной мере соответствует всем задачам изобретения.

Технология изготовления эмульсионного состава, благодаря использованию модулей контейнерного типа и применению принципа объединения нескольких технологических операций в одном модуле, сочетает в себе безопасность, малое энергопотребление, компактность, мобильность перемещения, минимизацию обслуживающего персонала и достаточную производительность (годовая производительность модульного производства по приготовлению эмульсии при односменной (8 часов) работе — 7,5 тысяч тонн), что влечет за собой упрощение конструкции и уменьшение стоимости производственных комплексов.

edrid.ru

Эмульсионные взрывчатые вещества марки «ера»

На ГП «НПО «Павлоградском химическом заводе» осваиваются новые виды взрывчатых веществ – эмульсионные взрывчатые вещества (ЭВВ) марки «ЕРА».

Изготавливаются наливные и патронированные ЭВВ марки «ЕРА».

Наливные ЭВВ марки «ЕРА» изготавливаются и заряжаются с использованием специальных смесительно-зарядных машин на местах применения.

ЭВВ марки «ЕРА» отличается от традиционных ВВ низкой чувствительностью к механическим воздействиям, отсутствием пыления и накопления статического электричества, удобством в применении и безопасностью в обращении.

Основные характеристики ЭВВ марки «ЕРА»

Наименование показателей | Значение показателей |

Плотность ВВ, г/см. куб | 1,15 — 1,25 |

Бризантность, мм, не менее | 10 |

Теплота взрыва, кКал/кг, не менее | 800 |

Скорость детонации, км/с, не менее | 4,0 |

Критический диаметр детонации открытого заряда, мм | 60 |

Патронированные ЭВВ

Патронированные ЭВВ марки «ЕРА» – II класса применения предназначены для ведения взрывных работ в шахтах и рудниках не опасных по газу и пыли. Инициирование патронов производится от электродетонаторов, капсюлей-детонаторов, неэлектрической системы инициирования или при помощи детонирующего шнура.

Патронированные ЭВВ марки «ЕРА» выпускаются в виде патронов в полиэтиленовой оболочке диаметром от 25 до 90 мм длиной от 200 мм до 1000 мм, массой от 150 г. до 3000 г.

ЭВВ марки «ЕРА» отличается от традиционных ВВ низкой чувствительностью к механическим воздействиям, отсутствием пыления и накопления статического электричества, удобством в применении и безопасностью в обращении.

Основные характеристики эвв марки «ера»

Наименование показателей | Значение показателей |

Плотность ВВ в патроне, г/см. куб | 1,10 — 1,25 |

Бризантность, мм, не менее | 10 |

Теплота взрыва, кКал/кг, не менее | 800 |

Скорость детонации, км/с, не менее | 4,0 4,5-5,1 |

Критический диаметр детонации открытого заряда, мм | 15 |

Преимущества эвв марки «ера» в сравнении с тротилосодержащими штатными вв:

низкая чувствительность к механическим воздействиям;

отсутствие пыления и накопления статического электричества;

отсутствие тротила значительно снижает количество ядовитых газов в продуктах детонации, по сравнению с традиционными ВВ;

безопасность в обращении;

хорошая водоустойчивость в непроточной воде;

уменьшение в 10 раз объема токсичных газов при взрыве;

экологическая чистота;

возможность увеличения плотности заряжания в шпурах вследствие разрыва оболочки вдоль длины патрона от удара «досыльника».

Вследствие высокой объемной энергии ЭВВ марки «ЕРА» могут успешно конкурировать с простейшими взрывными смесями не только в породах средней крепости, но и в крепких, и особенно в обводненных. Возможность изменять в широких пределах энергетические характеристики эмульсионных ВВ марки «ЕРА» позволяет оптимизировать параметры и технологию взрывания скважинных зарядов до уровня, обеспечивающего минимальные затраты на взрывные работы.

Следует отметить еще одну характерную особенность эмульсионных ВВ марки «ЕРА» – экологическую чистоту. Будучи высоко водоустойчивыми составами, ЭВВ марки «ЕРА» почти не выделяют в подземные воды нитраты.

studfiles.net

Состав эмульсии для эмульсионных взрывчатых веществ и способ ее изготовления

Изобретение относится к эмульсионным взрывчатым веществам (ЭВВ), в частности к эмульсиям для ЭВВ, которые могут быть использованы для взрывания горного массива на разрезах в горнодобывающей промышленности, а также способам получения таких эмульсий. Техническим результатом изобретения является получение эмульсии для ЭВВ, имеющей упрощенный состав и обладающей повышенной стабильностью. Согласно изобретению эмульсия для ЭВВ содержит, мас.%: Эмульгатор — 0,5-3,0 Жидкое горючее — 4,0-7,0 Хлорид натрия и/или хлорид калия — 4,5-5,5 Вода — 15-20 Нитрат аммония — Остальное Согласно предлагаемому способу сначала в воде растворяют хлориды щелочных металлов в пределах их растворимости при температуре растворения, затем вводят нитрат аммония и готовый раствор смешивают со смесью горючего с эмульгатором при температуре 80oС. 2 табл., 2 с.п. ф-лы.

Изобретение относится к области ведения взрывных работ и может быть использовано при изготовлении водоустойчивых эмульсионных взрывчатых веществ для взрывания горного массива на разрезах в горнодобывающей промышленности.

В последние годы широкое применение в различных странах с развитой горнодобывающей промышленностью получили эмульсионные взрывчатые вещества, основу которых составляют обратные эмульсии типа «вода в масле» и специальные добавки для сенсибилизации. Эмульсии содержат, в основном, окислитель, жидкое горючее и эмульгатор. В качестве окислителя обычно используют водные растворы нитратов и хлоратов аммония и металлов, а жидким горючим веществом являются органические виды топлива или их смеси (в материалах заявки использовано минеральное масло И-40). Эмульгаторы являются важнейшим компонентом, поскольку от их эффективности зависит стабильность эмульсии. В качестве эмульгаторов применяют эфиры сорбита и жирных кислот, эфиры глицерина, неорганические соли высших алкиламинов и др. Известна эмульсия для приготовления эмульсионного взрывчатого вещества, содержащая горючее, эмульгатор и водный раствор неорганических окислителей — нитраты аммония и натрия. Технология изготовления заключается в том, что раздельно при температуре 80oC растворяют в воде окислители и готовят смесь горючего и эмульгатора и добавляют к смеси раствор окислителей и эмульгируют [В.Л.Барон и др. техника и технология взрывных работ в США М., «Недра», 1989, стр.82-83]. Недостатком известной эмульсии является высокая температура кристаллизации раствора (68-72oC), из-за чего теряется стабильность и ухудшаются взрывные характеристики взрывных веществ, изготовленных на основе этих эмульсий [В.Л.Барон и др. техника и технология взрывных работ США М., «Недра», 1989, стр. 85-86]. Известным является состав эмульсии, используемый в России для приготовления взрывного состава I класса «Порэмит-1». Эмульсия «Порэмита-1» содержит следующие компоненты (мас. %) [Технические условия ТУ 84-07511904-648-94. Эмульсия Порэмита-1. Зарегистрировано в Нижегородском центре стандартизации и метрологии N 030/003058 от 26.07.1994 г]. Нитрат аммония — 60-65 Нитрат натрия или кальция — 15-17 Жидкое горючее (индустриальное масло И-40) — 4-7 Эмульгатор ПТ — 1-3Вода — 15-17

Добавка в эмульсию нитрата натрия или кальция селитры производится с целью повышения стабильности состава и регулирования кислородного баланса. Способ приготовления известной эмульсии заключается в том, что при температуре 80oC в воде растворяют нитраты аммония и натрия и отдельно при температуре 60oC смешивают масло индустриальное И-40 и эмульгатор ПТ. Эмульгирование ведется при одновременной дозировке в заданных соотношениях раствора окислителей и смеси горючего с эмульгатором непрерывно при интенсивном перемешивании. Взрывчатое вещество получают путем сенсибилизации эмульсии методом насыщения мелкодисперсными газовыми пузырьками, получаемыми в результате реакции с нитритом натрия. Существенным недостатком известной эмульсии является ее невысокая стабильность. При циклическом термостатировании (метод определения стабильности эмульсии) при температурах 20 и 80oC эмульсия «Порэмита-1» выдерживает 3-5 циклов. Кроме того, недостатком известного эмульсионного взрывчатого вещества является высокая температура продуктов взрыва (более 1630oC), из-за чего «Порэмит-1» имеет высокую экзогенную пожароопасность, т.е. возможно воспламенение метана или угля и возникновение экзогенного пожара. К недостаткам следует отнести также то, что раствор окислителей, из которого образуется дисперсная фаза, имеет температуру кристаллизации 60-72oC, а применяются взрывчатые вещества при температурах 4 — 20oC. Это способствует кристаллизации окислителя — затвердеванию эмульсии с последующим отказом при взрывах, срок годности ЭВВ данного состава не более 10 дней. В то же время высокая температура кристаллизации снижает технологичность процессов изготовления эмульсии. В местах, где затруднен обогрев коммуникаций, например поворотное колено, фланцевые соединения, возможна трубопроводная арматура, переохлаждение раствора окислителя с кристаллизацией и последующей забивкой транспортных линий. В России применяется также эмульсионное взрывчатое вещество — Порэмит 1А [Технические условия ТУ 7511903-628-93 Порэмит 1А], в состав неорганических окислителей его эмульсии входит один нитрат аммония, но у его эмульсии самая низкая стабильность (1-2) цикла циклического темперирования). Ближайшим по составу эмульсии и способам их изготовления является патент США N 4409044 «Водомаслянные эмульсионные взрывчатые вещества и способы их изготовления» МПК C 06 B 45/00. В данном патенте приведены составы водомаслянных эмульсионных взрывчатых веществ, содержащих, мас.%: вода 5-30, жидкое горючее 3-15, неорганический окислитель 20-80, эмульгатор 0,5-4, пламягасящий хладоагент и 0,02-2 стабилизаторов различных составов. Для снижения температуры взрыва в составы эмульсионных ВВ по патенту вводятся хлориды металлов в количестве до 4 мас.%. Они выполняют роль пламягасящих хладоагентов. Однако эти составы, кроме нитрата аммония, нитраты щелочных и щелочноземельных металлов, которые снижают температуру кристаллизации раствора окислителей (56-63oC), а также они дороги. Дополнительно для повышения стабильности введены в состав эмульсии специальные стабилизаторы, например камень гуар: 1,4 бис(п-толуидин) антрахинон. Предметом настоящего изобретения является повышение стабильности эмульсии эмульсионного взрывчатого вещества при упрощении ее состава и способа изготовления. Сущность изобретения заключается в том, что в составе эмульсии эмульсионного взрывчатого вещества, содержащей водный раствор неорганического окислителя, жидкое горючее, пламягасящий хладоагент — хлориды щелочных металлов, эмульгатор, в качестве хлоридов щелочных металлов вводят хлорид натрия или хлорид калия, или их смеси до пределов их растворимости в воде при температуре растворения, а в качестве неорганического окислителя использован один нитрат аммония, при этом обеспечено повышение стабильности эмульсии (более 13 циклов циклического темперирования). Эмульсия, предлагаемая по изобретению, имеет следующий компонентный состав, мас.%:

Эмульгатор — 0,5-3,0

Жидкое горючее — 4,0-7,0

Хлорид натрия и/или хлорид калия — 4,5-5,5

Вода — 15-20

Нитрат аммония — Остальные до 100. Хлориды щелочных металлов вводятся в пределах их растворимости в воде при температурах растворения. Так, например, растворимость NaCl в воде при температуре 80oC составляет 27,54% и при содержании воды в составе 15%, вводится же NaCl в количестве 5,5% от готовой эмульсии, что в пересчете по отношению к воде составляет максимум 26,8%. Хлориды металлов находятся в дисперсной среде в растворимом виде в составе раствора окислителя. Введение дешевого хлорида натрия в указанных пределах позволило исключить из состава эмульсии дорогостоящие окислители — нитраты натрия, калия и кальция, также специальные стабилизаторы. Способ получения предлагаемой эмульсии, как и в известных, включает раздельное приготовление водного раствора окислителя и смеси жидкого горючего с эмульгатором и последующее смешивание их при температуре 80oC. Новым в способе является то, что сначала в воде растворяют хлориды натрия или калия, или их смесь, а затем нитрат аммония. Если раствор окислителей готовится в другой последовательности, то увеличивается время растворения и возможна выкристаллизация с образованием осадка, что отрицательно влияет на стабильность эмульсии. Содержание хлоридов натрия или калия или их смеси в эмульсии в указанных выше пределах в дисперсной среде (раствор окислителя) в растворенном виде образует новое свойство с получением нового технического результата, которым является стабилизация эмульсии эмульсионного взрывчатого вещества, содержащей в качестве окислителя один нитрат аммония. Повышение стабильности достигается за счет адсорбционно-сольватного фактора, т.к. ионы Na+ и Cl— имеют более высокую теплоту гидратации, чем ионы NH+4 и NO—3, и за счет электрического фактора, т.е. более высока разность потенциалов двойного электрического слоя на границе раздела фаз из-за большей концентрации ионов Na+ и Cl— на единицу поверхности раздела, чем в случае ионов NH+4 и NO—3. . Введение хлоридов натрия или калия в указанных пределах также позволило снизить температуру кристаллизации раствора окислителей до 49-52oC. Количество вводимой добавки NaCl и KCl ограничено определенными пределами — от 4,5 до 5,5%. Верхний предел содержания NaCl и KCl (5,5%) ограничивается условием растворимости данных веществ в воде при температурах приготовления раствора окислителей, в том ее количестве, которое входит в состав эмульсии. При содержании добавок NaCl и KCl менее 4,5% влияние их на основе характеристики незначительно, а стабильность эмульсии значительно снижается. Для определения свойств предлагаемой эмульсии были изготовлены опытные образцы различных составов. Технология изготовления эмульсии в лабораторных условиях заключалась в том, что в одной емкости в воде при температуре 80oC растворяли сначала NaCl или KCl, а затем в этом растворе при температуре 80oC растворяли нитрат аммония. В другой емкости при температуре 60oC перемешивали жидкое горючее и эмульгатор, а затем нагревали до 80oC, после чего при тщательном перемешивании раствор из второй емкости переливали в первую. Полученная эмульсия имела светло-желтый цвет и была пластичная. Для определения взрывных характеристик на основе полученных эмульсий путем сенсибилизации нитритом натрия были приготовлены соответственно образцы эмульсионных взрывчатых веществ, результаты сравнительных испытаний которых приведены в табл. 1. Результаты испытаний показывают, что ввод в состав хлоридов натрия или калия за счет уменьшения содержания нитрата аммония практически не изменяет основные характеристики взрыва (эффективность, бризантность). Причиной этого является то, что в данных соотношениях хлориды щелочных металлов являются катализаторами, обеспечивая полноту участия нитрата аммония в химических реакциях при взрыве. Существенно изменяются показатели, характеризующие стабильность (электроемкость, температура кристаллизации раствора окислителей) экзогенную пожароопасность (температура взрыва). С целью определения термической стабильности предложенного состава эмульсии были проведены соответствующие испытания образцов (табл. 2). Испытания проводились по двум методикам. По первой методике о термической стабильности судят по изменению электроемкости эмульсии при выдержке ее при температуре 80oC. По второй методике определяют изменение электроемкости при циклическом темперировании. Каждый цикл продолжался 6-8 часов и включал нагревание образца эмульсии в течение 1,5 часов до 80oC с последующим охлаждением и выдержкой при температуре 20oC и измерением электрической емкости по завершении темперирования в горячем и холодном состоянии. При выдержке при температуре 80oC после 52 часов образцы N 1, 2, 3 расслоились через 3, 9 и 28 часов соответственно, а остальные при выдержке от 4 до 7 суток, образец N 11 расслоился после выдержки в течение 58 часов. При циклическом темперировании образцы N 1, 2, 3 выдержали 3, 6, 10 циклов соответственно, а остальные 14-15 циклов. Образец N 11 расслоился после 12 цикла. На основании результатов испытаний можно сделать заключение, что при содержании хлоридов натрия или калия менее 4,5% их стабилизирующее действие снижается. Оно также снижается при повышении содержания хлоридов более 5,5%, т. е. наиболее оптимальным является состав эмульсии, содержащей хлориды в пределах 4,5-5,5%. Подтвержденный в процессе испытаний технический результат наблюдался примерно в одинаковой степени, как при использовании только NaCl или KCl или их смесей. Пример N 1. Осуществление предлагаемого способа иллюстрируется описанием приготовления образца N 4 эмульсии ЭВВ. В навеску воды 150 г, нагретой до 80oC, загружается навеска поваренной соли технической (NaCl) в количестве 55 г при интенсивном перемешивании и нагреве в пределах 805oC. Навеска соли растворяется в течение 3 мин, затем по окончании растворения соли в раствор загружается 715 г нитрата аммония. Загрузка производится небольшими порциями, и следующую порцию загружают после полного растворения предыдущей и нагрева ее до 75-80oC. Полностью раствор окислителей готовится в течение 14 мин. В отдельной посуде готовится смесь жидкого горючего и эмульгатора в следующих весовых соотношениях соответственно — 55 г и 20 г. Смесь нагревается до 65oC. В аппарат эмульгирования заливают смесь нефтепродуктов, затем при интенсивном перемешивании добавляют раствор минеральных солей до полного эмульгирования смеси. Пример N 2. Состав компонентов аналогичен приведенному в примере N 1, но последовательность приготовления раствора окислителей изменена. Сначала растворяют заданное количество нитрата аммония. Длительность растворения 19 мин, затем в горячий раствор вводится навеска соли. Время растворения соли 21 мин. При этом раствор солей был мутный, не прозрачный. Предложенная эмульсия для эмульсионных взрывчатых веществ имеет следующие преимущества перед известными:

— повышается стабильность и снижается температура кристаллизации, т.е. NaCl и KCl проявляют стабилизирующие свойства,

— более простой компонентный состав, исключены дорогостоящие и дефицитные нитраты натрия или кальция и стабилизаторы, в качестве окислителя используется один нитрат аммония,

— сохраняются высокие бризантность и эффективность взрыва.

Формула изобретения

Эмульгатор — 0,5 — 3,0

Жидкое горючее — 4,0 — 7,0

Хлорид натрия и/или хлорид калия — 4,5 — 5,5

Вода — 15 — 20

Нитрат аммония — Остальное

2. Способ приготовления состава эмульсии для эмульсионного взрывчатого вещества, включающий раздельное приготовление водного раствора неорганического окислителя и хладоагента и смеси горючего с эмульгатором с последующим смешиванием их при температуре 80oC, отличающийся тем, что предварительно в воде растворяют хладоагент, в качестве которого используют хлорид натрия или хлорид калия, или их смесь, а затем добавляют окислитель, в качестве которого используют нитрат аммония.

РИСУНКИ

Рисунок 1, Рисунок 2MM4A Досрочное прекращение действия патента Российской Федерации на изобретение из-за неуплаты в установленный срок пошлины за поддержание патента в силе

Дата прекращения действия патента: 06.11.2003

Извещение опубликовано: 10.11.2004 БИ: 31/2004

MM4A — Досрочное прекращение действия патента СССР или патента Российской Федерации на изобретение из-за неуплаты в установленный срок пошлины за поддержание патента в силе

Дата прекращения действия патента: 06.11.2007

Извещение опубликовано: 20.06.2009 БИ: 17/2009

findpatent.ru

Эмульсионные взрывчатые вещества «Нитронит»® — Журнал Горная промышленность

Ф.Л. Носыко, генеральный директор ЗАО «Морозовка» (Группа Компаний «Азот-Взрыв») А.Г. Беляев, генеральный директор ООО «Азот-Черниговец» (Группа Компаний «Азот-Взрыв») В.Г. Додух, к.т.н., генеральный директор ЗАО «Институт взрыва» (Группа Компаний «Азот-Взрыв»)

Группой компаний «Азот-Взрыв» на основании разработок ЗАО «Институт взрыва» проведена оптимизация условий изготовления наливных эмульсионных взрывчатых веществ (ЭВВ) Нитрониты. В связи с расширением областей применения ЭВВ и уменьшении диаметров скважин при взрывании гранитов, доломитов, золотосодержащих руд, а также для ведения взрывных работ в проточных скважинах ЗАО «Институт взрыва» разработал несколько рецептур высокоэффективных патронированных ЭВВ.

Группа Компаний «Азот-Взрыв» объединяет ряд предприятий, выполняющих законченный цикл работ в сфере взрывного дела. На основании разработок ЗАО «Институт взрыва» (входит в состав ГК «Азот-Взрыв») проведена оптимизация условий изготовления наливных эмульсионных взрывчатых веществ (ЭВВ) «Нитронит» (ТУ 7276-003-58995878-2004). Их применение позволило повысить эффективность буровзрывных работ при добыче полезных ископаемых.

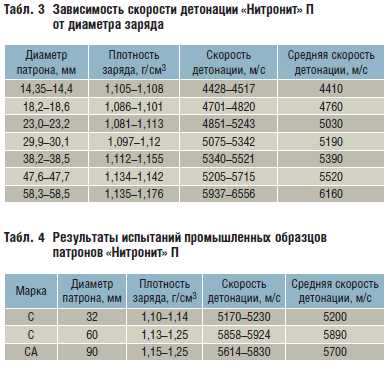

Результаты испытаний ЭВВ двух марок приведены в табл. 1. Минимальный диаметр скважин при использовании наливных ЭВВ «Нитронит» составил 83 мм.

ЭВВ «Нитронит» по ТУ 7276-003-58995878-2004 успешно прошли сертификацию в ЕС и допущены для взрывания в скважинах диаметром более 83 мм.

При этом скорость их детонации при плотности (1,11±0,05) г/см3 в скважинах диаметром 82,5 мм составила (4400±100) м/с.

В связи с расширением областей применения ЭВВ и уменьшении диаметров скважин при взрывании гранитов, доломитов, золотосодержащих руд, а также для ведения взрывных работ в проточных скважинах ЗАО «Институт взрыва» разработал несколько рецептур высокоэффективных патронированных ЭВВ как класса 1.1D, так и класса 1.5D, с различными ценовыми показателями, которые могут использоваться при ведении взрывных работ.

Патронированные ЭВВ, в отличие от наливных, должны обладать лучшей инициирующей способностью и меньшим критическим диаметром, так как предназначены преимущественно для использования в скважинах диаметром менее 100 мм, в качестве накладных шпуровых зарядов и в качестве боевиков.

Для оптимизации буровзрывных работ при разработках патронированных ЭВВ решались следующие задачи:

- достижение высоких скоростей детонации и минимальные значения критических диаметров для ЭВВ класса 1.1D;

- уменьшение критического диаметра детонации при сохранении достигнутых скоростей детонации по сравнению с наливными ЭВВ для веществ класса 1.5D.

Во всех случаях уменьшение критического диаметра детонации было достигнуто за счет введения микросфер вместо химической газификации эмульсии.

Уменьшение энергетических показателей для патронированных ЭВВ класса 1.1D было достигнуто за счет изменения рецептурного состава эмульсии. Показатели технических характеристик патронов «Нитронит» представлены в табл. 2.

В табл. 3 и 4 представлены результаты лабораторных и промышленных испытаний патронированных ЭВВ «Нитронит» П. Разработанные патронированные вещества выпускаются ЗАО «Морозовка» и допущены к постоянному применению Ростехнадзором России:

- «Нитронит» П (ТУ 7276-019-58995878-2010) – для применения на объектах открытых горных работ 14.06.2013 № ВМ-0266.

- «Нитронит» П (ТУ 7276-019-58995878-2010) – для применения в подземных выработках рудников и шахт, не опасных по газу или пыли 16.09.2013 № ВМ-0277.

- «Нитронит»ПАС (ТУ 7276-020-58995878-2010) – для применения на объектах открытых горных работ 14.06.2013 № ВМ 0267.

Указанные взрывчатые вещества позволяют:

- заменить шашки детонаторы на патроны боевики «Нитронит» П диаметром 60 мм;

- устранить проблему взрывания в скважинах диаметром менее 83 мм;

- снять проблему взрывания в скважинам с проточной водой;

- заменить тротилсодержащие взрывчатые вещества, как на открытых, так и подземных работах;

- повысить уровень промышленной безопасности при ведении взрывных работ;

- снизить затраты на ведение взрывных работ.

Группа Компаний «Азот-Взрыв»

e-mail: Этот адрес электронной почты защищён от спам-ботов. У вас должен быть включен JavaScript для просмотра. • www.azotvzryv.ru

Ключевые слова: Нитронит, ЭВВ, ВВ, взрывчатые вещества, эмульсионные

Журнал «Горная Промышленность» №5 (110) 2013, стр.24

mining-media.ru

Эмульсионное водоустойчивое взрывчатое вещество и эмульсионный состав для водоустойчивых взрывчатых веществ

Изобретение относится к области изготовления безопасных водоустойчивых эмульсионных взрывчатых составов. Эмульсионное водоустойчивое взрывчатое вещество содержит, в мас.%: водомасляную эмульсию 80,00-30,00, аммиачную селитру 18,60-65,70, газогенерирующую добавку в виде раствора для газификации 0,20-0,10 и нефтепродукты 1,20-4,20. В качестве нефтепродуктов использовано дизельное топливо, водомасляная эмульсия выполнена на основе водного раствора аммиачной и натриевой селитр и включает кислоту уксусную 70%-ную, тиомочевину в качестве катализатора и натр едкий 40%-ный. Эмульсионное взрывчатое вещество включает гранулированную аммиачную селитру, которую механически смешивают с указанной эмульсией. Изобретение направлено на повышение стабильности эксплуатационных и взрывчатых свойств и увеличение эффективности действия взрыва. 2 н.п. ф-лы, 2 ил., 3 табл.

Изобретение относится к области изготовления безопасных водоустойчивых эмульсионных взрывчатых составов для эффективного использования энергии, образующейся при протекании реакции взрывчатого превращения, в промышленных целях.

С начала 2000-х годов на территории постсоветского пространства, в частности Казахстане и России, бурными темпами при производстве взрывных работ на горнодобывающих предприятиях внедряются эмульсионные взрывчатые вещества (ЭВВ) на основе дисперсных систем, состоящие из двух взаимно нерастворимых жидкостей, одна из которых распределяется в другой в виде мельчайших капель.

Одна важная особенность ЭВВ заключается в том, что сам состав не является взрывчатым веществом без принудительного регулирования объемной концентрации энергии заряда ЭВВ, достижения восприимчивости его к инициирующему импульсу и изменения критического диаметра детонации, что достигается изменением плотности ЭВВ за счет введения в него химических агентов (химическая газогенерация) или механических добавок (стеклосфера, перлит, низкоплотные полимеры). Кроме того, ЭВВ могут содержать гранулированную (пористую) аммиачную селитру или смеси типа ANFO, в этом случае процентное содержание эмульсии может варьироваться от 30 до 70%. За счет этой особенности ЭВВ являются наиболее безопасными в изготовлении и применении по сравнению со штатными промышленными взрывчатыми веществами.

Известны взрывчатые составы «Порэмит», «Эмулан», «Гранэмит», «Эмонит», «Анемикс», «Эмулит», которые в общем виде можно отнести к группе ЭВВ, в качестве одного из компонентов которых используются так называемые обратные (инвертные) эмульсии по типу «вода в масле», состоящие из растворов аммиачной, натриевой и кальциевой селитр и смеси нефтепродуктов с эмульгаторами — В.Л. Барон, В.Х. Кантор «Техника и технология взрывных работ в США». — М.: Недра, 1989, стр.88, 90. Для изготовления таких эмульсионных составов в мировой практике используются промышленные стационарные комплексы, требующие внушительных размеров земельных отводов и помещений с большой площадью, а также большое количество вспомогательных помещений и служб.

В зависимости от соотношения эмульсии и сухой фазы (гранулированной аммиачной селитры) может изготавливаться множество марок указанных составов. На практике используют соотношения в пределах от 30 до 70% мас. эмульсии и, соответственно, от 70 до 30% — гранулированной аммиачной селитры. По опыту работы установлено, что смеси с содержанием более 70% эмульсии не экономичны в применении, т.к. в составе эмульсии содержится вода (от 13 до 18% мас.), которая химически не участвует во взрыве, является балластом и снижает теплоту взрыва. Составы с содержанием эмульсии менее 30% также неэкономичны: для заполнения свободного межгранульного пространства селитры требуется 30-35% жидкой фазы (эмульсии). Дальнейшее уменьшение содержания в смеси эмульсии приведет к появлению между гранулами незаполненных воздушных промежутков, из-за чего уменьшится объемная концентрация энергии такого взрывчатого вещества. Для достижения эффекта 100%-ного заполнения эмульсией межгранульного пространства необходимо каждый раз (для каждой партии селитры, для каждого завода-изготовителя) определять свободный объем межгранульного пространства.

Прототипом изобретения является эмульсионное взрывчатое вещество, содержащее 10-45 мас.% твердого нитрата аммония и до 100 мас.% газифицированной эмульсии типа «вода в масле», при этом эмульсия содержит 13-18 мас.% воды, 3-9,5 мас.% масла индустриальные, 1-3,5 мас.% эмульгатора, остальное до 100 мас.% аммиачной селитры, газогенерирующая добавка 0,4-2,5 мас.% сверх 100, причем газифицированная обратная эмульсия содержит 0,09-6,0 мас.% дополнительного компонента, образующего ионы металлов. Также дополнительно в состав эмульсии может быть включен карбамид 0,5-2,5 мас.% (RU 2446134, С06В 31/28, С06В 47/14, 23.07.2010).

Недостатки прототипа состоят в следующем.

Во-первых, ввиду присутствия в составе эмульсии окислительной фазы в виде водного раствора только аммиачной селитры сокращается диапазон регулирования в эмульсионном взрывчатом составе кислородного баланса, а также повышается содержание воды или возрастают затраты энергии, необходимой для прогрева перенасыщенного водного раствора аммиачной селитры для растворения необходимого количества последней. Вследствие этого увеличивается чувствительность эмульсии к воздействию низких температур.

Во-вторых, наличие в рецептурном составе в качестве горючей фазы только индустриальных масел сокращает диапазон регулирования вязкости готовой эмульсии.

В-третьих, протекание процесса газогенерации эмульсии происходит достаточно медленно и не достигается равномерного распределения газовых включений по эмульсии в требуемом количестве с определенными размерами.

Из-за приведенных выше недостатков теряется стабильность и ухудшаются взрывные характеристики эмульсионных взрывчатых составов, изготавливаемых на основе этой эмульсии, что ограничивает область их применения. Технология изготовления прототипа и аналогичных эмульсий в мировой практике осуществляется на стационарных комплексах (заводах). Например, технологические операции по приготовлению компонентов порэмита (ЭВВ, изготовляемое на стационарных пунктах. Состоит из эмульсии и газогенерирующей добавки, водного раствора нитрата натрия. В состав эмульсии входит селитра аммиачная, селитра натриевая, нефтепродукты и вода) на заводе «Знамя» (фиг.1 — аппаратурно-технологическая схема приготовления эмульсии порэмита на заводе «Знамя» г.Киселевск) представлены следующим образом.

Эмульгатор готовят в отдельном помещении в специально приспособленном для этой цели аппарате при температуре 65±2°С (I — узел приготовления эмульгатора на фиг.1). Нефтепродукты хранятся в отдельных емкостях 1 для хранения. Аппарат оборудован нагревателем, перемешивающим устройством, аппаратурой и приборами для дозирования компонентов и контроля температуры. Подогретый в реакторе 2 для варки эмульгатора готовый эмульгатор по трубопроводу, оснащенному паровой рубашкой, транспортируют в узел перемешивания эмульгатора с минеральными маслами (II — узел перемешивания эмульгатора с минеральными маслами на фиг.1). Приготовление смеси производится при непрерывном перемешивании до получения однородной массы.

Узел приготовление раствора окислителя (III — узел приготовления раствора окислителя на фиг.1) расположен в рядом стоящем здании, куда доставляют аммиачную и натриевую селитру, помещая в приемные бункера 3. Мешки растаривают вручную (поз.4). Аммиачную и натриевую селитру по отдельности подают ленточным транспортером 5 в реактор 6, предварительно наполненный необходимым для растворения селитры количеством подогретой воды. Затем при непрерывном перемешивании при температуре 75°С готовится раствор окислителя плотностью 1,456 г/см3 либо 1,370 г/см3 в зависимости от того, какой тип порэмита изготавливается. Дозировка компонентов ведется объемным методом непосредственно в реакторе.

Готовый раствор окислителя перекачивается насосами 7 в емкость 8 для хранения, где поддерживается заданная температура.

Для приготовления эмульсии раствор окислителя и смесь эмульгатора с минеральным маслом подают в реактор 9 с мешалкой для предварительного перемешивания, после чего смесь перетекает в аппарат эмульгирования 10 для окончательного смешения.

Аппарат эмульгирования разработан ГосНИИ «Кристалл» и представляет собой герметично закрытый для предотвращения подсоса воздуха реактор объемом от 100 до 150 л. Число оборотов мешалки 750 об/мин. Мощность двигателя мешалки 55 кВт.

Готовая водомасляная эмульсия из аппарата эмульгирования по подогреваемому при помощи паровой рубашки трубопроводу насосам подается в смесительно-зарядные машины 11.

Модуль по приготовлению газогенерирующей добавки расположен в отдельно стоящем здании (VI — узел приготовления газогенерирующей добавки на фиг.1). В реактор 12 с мешалкой подается вода и нитрит натрия. При непрерывном перемешивании и подогреве готовится пятипроцентный раствор NaNO2. Температура перекачиваемого в СЗМ готового раствора ГГД 80±5°С.

Годовая производительность установки по приготовлению эмульсии порэмита 25 тысяч тонн.

Аналогичная технологическая линия НПО «Кристалл» запатентована в SU 1790152, С06В 21/00, опубл. 15.10.1994.

Техническая задача, которая решается изобретением — необходимость создания эмульсионного состава, который может применяться после его газогенерации самостоятельно (закачиваться под столб воды) или в смеси с гранулами аммиачной селитры (заряжаться вручную, при подаче шнековым устройством). Технология приготовление эмульсионного состава должна сочетать в себе безопасность, малое энергопотребление, компактность, мобильность перемещения, минимизацию обслуживающего персонала и достаточную производительность, что влечет за собой упрощение конструкции и уменьшение стоимости производственных комплексов.

Настоящее изобретение направлено на достижение технического результата, заключающегося в повышении стабильности и увеличении эффективности действия взрыва.

Указанный технический результат достигается тем, что в эмульсионном взрывчатом веществе, содержащем водомасляную эмульсию, аммиачную селитру, газогенерирующую добавку и нефтепродукты, в качестве нефтепродуктов использовано дизельное топливо, водомасляная эмульсия выполнена на основе водного раствора аммиачной и натриевой селитр, при этом эмульсионное взрывчатое вещество дополнительно включает в себя гранулированную аммиачную селитру, которую механически смешивают с указанной эмульсией при следующем соотношении компонентов, мас.%:

| Наименование компонента | Массовая доля, мас.%, не менее для составов |

| Эмульсия | 80,00-30,00 |

| Аммиачная селитра | 18,60-65,70 |

| Дизельное топливо | 1,20-4,20 |

| Раствор для газификации | 0,20-0,10 |

Указанный технический результат достигается тем, что эмульсионный состав для водоустойчивых промышленных взрывчатых смесей, представляющий собой газифицированную водомасляную эмульсию, включающую в себя раствор окислителя с водой, аммиачной селитрой и газогенерирующей добавкой, а также эмульгатор, дополнительно включает в себя в растворе окислителя кислоту уксусную 70%-ную, тиомочевину и натр едкий 40%-ный, в качестве газогенерирующей добавки использован натрий азотнокислый, а эмульгатор смешан с нефтепродуктом для образования топливного раствора в массовой доли, %, не менее

| Раствор окислителя | |

| Селитра аммиачная | 72,00 |

| Вода | 16,35 |

| Натрий азотнокислый | 4,00 |

| Кислота уксусная 70%-ная | 0,25 |

| Тиомочевина | 0,25 |

| Натр едкий 40%-ный | 0,05 |

| Топливный раствор | |

| Нефтепродукт | 6,10 |

| Эмульгатор | 1,00 |

Указанный технический результат достигается тем, что в эмульсионном взрывчатом веществе, содержащем водомасляную эмульсию, аммиачную селитру, газогенерирующую добавку и нефтепродукты, в качестве нефтепродуктов использовано дизельное топливо, водомасляная эмульсия выполнена на основе водного раствора аммиачной и натриевой селитр, при этом эмульсионное взрывчатое вещество дополнительно включает в себя гранулированную аммиачную селитру, которую механически смешивают с указанной эмульсией при следующем соотношении компонентов, мас.%:

| Наименование компонента | Массовая доля, мас.%, не менее для составов |

| Эмульсия | 80,00-30,00 |

| Аммиачная селитра | 18,60-65,70 |

| Дизельное топливо | 1,20-4,20 |

| Раствор для газификации | 0,20-0,10 |

при этом водомасляная эмульсия включает в себя, мас.%:

| Раствор окислителя | |

| Селитра аммиачная | 72,00 |

| Вода | 16,35 |

| Натрий азотнокислый | 4,00 |

| Кислота уксусная 70%-ная | 0,25 |

| Тиомочевина | 0,25 |

| Натр едкий 40%-ный | 0,05 |

| Топливный раствор | |

| Нефтепродукт | 6,10 |

| Эмульгатор | 1,00 |

Указанные признаки являются существенными и взаимосвязаны с образованием устойчивой совокупности существенных признаков, достаточной для получения требуемого технического результата.

Настоящее изобретение поясняется конкретными примерами исполнения, которые, однако, не являются единственно возможными, но наглядно демонстрируют возможность достижения требуемого технического результата.

На фиг.1 — схема технологической линии по производству порэмита — прототип;

фиг.2 — схема технологической линии по производству эмульсии для ВВ согласно настоящему изобретению.

Согласно настоящему изобретению рассматривается эмульсионное водоустойчивое взрывчатое вещество (ВВ) и эмульсионный состав для этого ВВ и других водоустойчивых промышленных взрывчатых смесей.

Эмульсионное взрывчатое вещество содержит водомасляную эмульсию, аммиачную селитру, газогенерирующую добавку и нефтепродукты. В этом в ВВ в качестве нефтепродуктов использовано дизельное топливо, водомасляная эмульсия выполнена на основе водного раствора аммиачной и натриевой селитр. ВВ дополнительно включает в себя гранулированную аммиачную селитру, которую механически смешивают с указанной эмульсией при следующем соотношении компонентов, мас.% (таблица 1):

| Таблица 1 | |

| Наименование компонента | Массовая доля, мас.%, не менее для составов |

| Эмульсия | 80,00-30,00 |

| Аммиачная селитра | 18,60-65,70 |

| Дизельное топливо | 1,20-4,20 |

| Раствор для газификации | 0,20-0,10 |

Таким образом, ВВ включает в себя эмульсию на основе водного раствора аммиачной и натриевой селитр, буферный раствор, катализатор и смеси нефтепродуктов с эмульгаторами, а также — гранулированную аммиачную селитру, при изготовлении эмульсию и гранулированную аммиачную селитру механически смешивают при следующем соотношении компонентов, мас.%, таблица 2 (приведены примеры четырех составов ВВ, в первом из которых гранулированная аммиачная селитра и дизельное топливо не используются):

| Таблица 2 | ||||

| Наименование компонента | Массовая доля, мас.%, не менее для составов | |||

| I-100 | II-80 | III-70 | IV-30 | |

| Эмульсия | 99,75 | 80,00 | 70,00 | 30,00 |

| Аммиачная селитра | — | 18,60 | 28,00 | 65,70 |

| Дизельное топливо | — | 1,20 | 1,80 | 4,20 |

| Раствор для газификации | 0,25 | 0,20 | 0,20 | 0,10 |

Из приведенных в таблице 1 данных следует, что в составы II-IV дополнительно вводится дизельное топливо, необходимое для корректировки кислородного баланса смеси гранулированной селитры и эмульсии, а также для повышения энергетических показателей взрывчатого состава, так как дизельное топливо имеет высокую теплоемкость (около 41868 кДж/кг), что способствует более активному взаимодействию его с нитратом аммония в реакции взрывчатого превращения.

Рецептура предусматривает содержание газогенерирующей добавки водного раствора нитрита натрия не сверх 100%, как реализуется в прототипе и большинстве используемых эмульсионных взрывчатых составов, а учитывается в общем балансе, что позволяет более точно засчитать энергетические показатели взрывчатого состава.

Наличие широкого диапазона составов эмульсионного взрывчатого вещества предусматривает его использование во всех горнотехнических условиях при производстве взрывных работ, а при использовании универсальных смесительно-зарядных машин, способных производить заряжание скважин как под столб воды (закачкой насосом через шланг), так и насыпным способом (шнеком), можно за счет разности плотностей заряжаемых взрывчатых составов обеспечить оптимальные условия разрушения горных пород до нужной фракции.

Однако наиболее важную роль в эмульсионном взрывчатом веществе играет предлагаемый в таблице 3 рецептурный состав водомасляной эмульсии.

| Таблица 3 | |

| Наименование компонента | Массовая доля, %, не менее |

| Раствор окислителя | |

| Селитра аммиачная | 72,00 |

| Вода | 16,35 |

| Натрий азотнокислый | 4,00 |

| Кислота уксусная 70%-ная | 0,25 |

| Тиомочевина | 0,25 |

| Натр едкий 40%-ный | 0,05 |

| Топливный раствор | |

| Нефтепродукт | 6,10 |

| Эмульгатор | 1,00 |

| Всего | 100 |

Основнымы достоинствами данной рецептуры водомасляной эмульсии являются ее свойства, позволяющие при введении в состав эмульсии газогенерирующей добавки и, при необходимости, смешении с гранулированной аммиачной селитрой и дизельным топливом получить безопасный и сбалансированный взрывчатый состав со стабильными эксплуатационными и взрывчатыми свойствами.

Главной отличительной особенностью данного состава водомасляной эмульсии от используемой в прототипе является применение в рецептуре методов, способствующих поддержанию рН эмульсии на уровне 4-5, с целью производить быстрое насыщение газом эмульсии химическим способом, осуществляемое как при низких, так и при высоких температурах без продуцирования NOx в течение процесса газообразования. Для протекания такой реализации также предусмотрено использование ускорителя (катализатора) образования газов — тиомочевины. Для поддержания нужного значения рН эмульсии используется буферный раствор слабой кислоты — уксусная кислота и сильного основания — натр едкий. При замещении аммиачной селитры 4-15% натриевой селитрой также увеличивается скорость газообразования, увеличивается количество растворяемых в окислительном растворе неорганических солей, содержащих кислород, что приводит к снижению температуры выпадения кристаллов, увеличению количества поступаемого кислорода и в конечном счете повышению плотности эмульсионных взрывчатых составов. Также за счет использования натриевой селитры на растворение неорганических солей требуется меньшее количество воды, что способствует повышению морозостойкости водомасляной эмульсии.

В качестве нефтепродукта могут использоваться минеральные масла, дизельное топливо и их смеси — для достижения оптимальной вязкости эмульсии 20000-30000 сантипуаз (10-2·Па·с).

Одним из наиболее важных компонентов эмульсии является применяемый эмульгатор, поскольку от его эффективности зависит стабильность эмульсии. При выборе эмульгатора должны были соблюдаться следующие требования: соответствие гидрофильно-липофильных балансов эмульгатора и топливного раствора, высокая эмульгирующая способность, длительная стабильность эмульсии в процессе хранения и использования. Исходя из этих требований предпочтение было отдано эмульгаторам «Амфора» и «Lubrizol LZ 2820», имеющим идентичный показатель гидрофильно-липофильных балансов в пределах 3-6.

Следовательно, составы II-IV эмульсионного взрывчатого вещества обеспечивают заявленный технический результат — увеличение эффективности действия взрыва.

Технология (способ) изготовления предлагаемого в изобретении эмульсионного состава для ВВ разработана таким образом, чтобы исключить в процессе производства дополнительные технологические операции, сократить количество используемого оборудования и обслуживающего персонала, что достигается использованием принципа объединения нескольких технологических операций в одном модуле. Блок-схема по производству эмульсии для ВВ показана на фиг.2, где следующими номерами узлов представлены: узел I — модульная емкость приготовления раствора окислителя, со встроенной мешалкой и обогревом, узел II — модульная емкость приготовления топливного раствора, со встроенной мешалкой и обогревом, узел III — модуль приготовления эмульсии, узел IV — модуль водоподготовки, узел V — модуль приготовления газогенерирующей добавки и узел VI — вспомогательный модуль с секциями для хранения сырья.

Дополнительно следующими позициями обозначены основные агрегаты и аппараты линии по приготовлению эмульсии: емкость для воды 13, реактор 14 для приготовления раствора NaNO2, узел фильтрации 15 и перекачки окислительного раствора, узел распределения 16 и перекачки топливного раствора, диспергатор 17, накопительная емкость 18 для готовой эмульсии, щит управления 19, радиатор отопления 20 и система обогрева 21 при помощи теплоносителя.

Технология изготовления эмульсионного состава по таблице 3 главным образом отличается от применяемой в мировой практики тем, что в качестве производственных комплексов (заводов) применены модули контейнерного типа, с возможностью оперативной их дислокации практически на любой территории вблизи мест ведения взрывных работ. Технологический модульный комплекс состоит из двух изоцестерн с тепловой рубашкой и вмонтированными в них аппаратами перемешивания, которые используются для приготовления топливного раствора и раствора окислителя, производственного модуля контейнерного типа, где выполняется основной процесс приготовления водомасляной эмульсии и выдачи ее потребителю, а также портативной дизельной котельной 22 и вспомогательными секционными модулями. Такой подход к технологии изготовления эмульсии в полной мере соответствует всем задачам изобретения.

Технология изготовления эмульсионного состава, благодаря использованию модулей контейнерного типа и применению принципа объединения нескольких технологических операций в одном модуле, сочетает в себе безопасность, малое энергопотребление, компактность, мобильность перемещения, минимизацию обслуживающего персонала и достаточную производительность (годовая производительность модульного производства по приготовлению эмульсии при односменной (8 часов) работе — 7,5 тысяч тонн), что влечет за собой упрощение конструкции и уменьшение стоимости производственных комплексов.

1. Эмульсионный состав для водоустойчивых взрывчатых смесей, включающий раствор окислителя из воды и аммиачной селитры и эмульгатор, отличающийся тем, что раствор окислителя включает кислоту уксусную 70%-ную, тиомочевину в качестве катализатора, натр едкий 40%-ный и натрий азотнокислый, а эмульгатор смешан с нефтепродуктом для образования топливного раствора при следующем соотношении компонентов, в мас.%:

Раствор окислителя

| Селитра аммиачная | 72,00 |

| Вода | 16,35 |

| Натрий азотнокислый | 4,00 |

| Кислота уксусная 70%-ная | 0,25 |

| Тиомочевина | 0,25 |

| Натр едкий 40%-ный | 0,05 |

Топливный раствор

| Нефтепродукт | 6,10 |

| Эмульгатор | 1,00 |

2. Эмульсионное водоустойчивое взрывчатое вещество, содержащее водомасляную эмульсию, аммиачную селитру, газогенерирующую добавку и нефтепродукты, отличающееся тем, что в качестве нефтепродуктов использовано дизельное топливо, водомасляная эмульсия выполнена на основе водного раствора аммиачной и натриевой селитр, эмульсионное взрывчатое вещество включает гранулированную аммиачную селитру, которую механически смешивают с указанной эмульсией при следующем соотношении компонентов, мас. %:

| Эмульсия | 80,00-30,00 |

| Аммиачная селитра | 18,60-65,70 |

| Дизельное топливо | 1,20-4,20 |

| Раствор для газификации | 0,20-0,10 |

при этом водомасляная эмульсия включает, в мас. %:

Раствор окислителя

| Селитра аммиачная | 72,00 |

| Вода | 16,35 |

| Натрий азотнокислый | 4,00 |

| Кислота уксусная 70%-ная | 0,25 |

| Тиомочевина | 0,25 |

| Натр едкий 40%-ный | 0,05 |

Топливный раствор

| Нефтепродукт | 6,10 |

| Эмульгатор | 1,00 |

| Натрий азотнокислый | 4,00 |

| Кислота уксусная 70%-ная | 0,25 |

| Тиомочевина | 0,25 |

| Натр едкий 40%-ный | 0,05 |

Топливный раствор

| Нефтепродукт | 6,10 |

| Эмульгатор | 1,00 |

findpatent.ru

Эмульсионный взрывчатый состав

Сущность изобретения: состав содержит (в мас.% ): 25-55 зерненого пироксилинового пороха с каналами диаметром 0,15-0,85 мм в качестве сенсибилизатора, эмульсия «вода в масле» — остальное. Зерненый пироксилиновый порох может быть использован из утилизированных выстрелов. 1 з.п. ф-лы, 2 табл.

Изобретение относится к эмульсионным составам типа «вода в масле», применяемым на промышленных взрывных работах в сухих, обводненных и заполненных буровым раствором скважинах в диапазоне температур окружающей среды от -30oC до +50oC.