Двигатель СМД-60 и СМД-62 трактора Т-150 и Т-150К: устройство, схема, ремонт

На гусеничном тракторе Т-150 установлен двигатель СМД-60, который является базовой моделью нового семейства дизелей, выпускаемых отечественной промышленностью. Его конструкция принципиально отличается от предыдущих моделей тракторных двигателей.

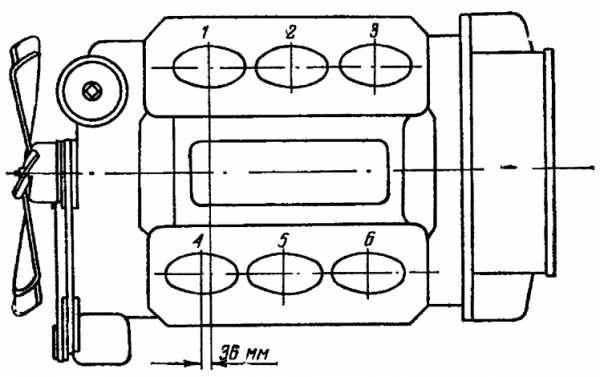

Рис. 32. Порядок нумерации цилиндров в дизеле СМД-60.

Устройство двигателя СМД-60

Дизель СМД-60 — четырехтактный, шестицилиндровый, короткоходовый, жидкостного охлаждения, с непосредственным впрыском топлива и турбонаддувом. Цилиндры расположены в два ряда под углом 90° и выполнены в общем блоке вместе с верхней частью картера. Левый ряд цилиндров смещен относительно правого на 36 мм (рис. 32), что дало возможность устанавливать два шатуна противолежащих цилиндров на одну шатунную шейку коленчатого вала.

Агрегаты и механизмы на двигателе скомпонованы с учетом использования преимуществ V-образной схемы расположения цилиндров, что обеспечило компактность моторной установки на тракторе Т-150.

В развале цилиндров находятся турбокомпрессор и выпускные коллекторы. Топливный насос НД-22/6Б4 установлен в задней части, имеет привод от механизма газораспределения. Двигатель имеет фильтры предварительной и тонкой очистки дизельного топлива, а для фильтрации масла — полнопоточную центрифугу. Воздухоочиститель — циклонного типа, с автоматическим удалением пыли из пылесборника. Водяной насос — центробежного типа, располагается на передней крышке блок-картера и имеет клиноременной привод от шкива, установленного на носке коленчатого вала. Пуск дизеля СМД-60 осуществляется одноцилиндровым бензиновым пусковым двигателем П-350 с одноступенчатым редуктором. Для облегчения пуска при низких температурах двигатель оборудован предпусковым подогревателем. На двигателе установлен генератор переменного тока.

Двигатель СМД-62

Двигатель СМД-62, устанавливаемый на колесном тракторе Т-150К

, является модификацией базовой модели СМД-60 и отличается регулировкой на мощность 165 л. с. при скорости вращения коленчатого вала 2100 об/мин, а также установкой компрессора для пневмосистемы трактора Т-150К.Разделы:

www.traktora.org

Поршневая группа и коленвал СМД-60, 62 трактора Т-150

________________________________________________________________________

Поршневая группа и коленвал СМД-60, 62 трактора Т-150

Кривошипно-шатунный механизм двигателя СМД-60,62

Кривошипно-шатунный механизм служит для преобразования прямолинейного возвратно-поступательного движения поршня во вращательное движение коленчатого вала.

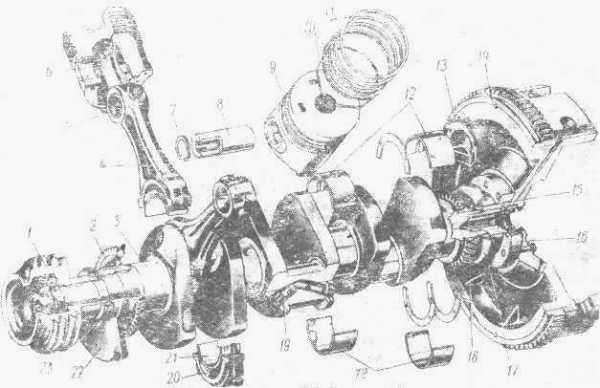

Основными деталями кривошипно-шатунного механизма (рис. 14) являются поршни с поршневыми кольцами и пальцами, шатуны, коленчатый вал и маховик.

Рис. 4. Кривошипно-шатунный механизм двигателя СМД-60, 62 трактора Т-150

1 — шкив коленчатого вала, 2 — шестерня привода масляного насоса: 3 — вал коленчатый; 4 — шатун; 5 — втулка верхней головки шатуна; 6 — поршень; 7 — кольцо стопорное, 8 — палец поршневой; 9 — поршень; 10—кольцо поршневое маслосъемное; 11 — кольца поршневые компрессионные; 12 — вкладыши коренных подшипников верхние; 13 — полукольца упорные; 14 — маховик; 15 — гайка; 16 — фланец крепления маховика; 17 — маслоотражатель, 18 — шестерня привода газораспределения, 19 —масляная полость шатунной шейки, 20 — крышка нижней головки шатуна, 21 — вкладыш шатунного подшипника нижний; 32—противовес; 23—маслоотражатель.

Поршень 6 отлит из алюминиевого сплава. В днище его находится тороидальная открытая камера сгорания. Верхняя часть поршня конусная, а юбка — овально-конусная.

В верхней части поршня выполнено четыре канавки, в которые установлены кольца: в первые три — компрессионные, в четвертую — маслосъемное. Для отвода масла в четвертой канавке и под канавкой имеются отверстия.

В двух бобышках расточены отверстия под поршневой палец, ось которого смещена относительно оси поршня на 3 мм в сторону вращения коленвала СМД-60,62 трактора Т-150.

Для подвода масла к поршневому пальцу в бобышках поршня выполнены отверстия. Поршни комплектуются по массе и размеру юбки. Разность масс поршней в одном комплекте должна быть не более 7 г.

Поршни по наружному диаметру юбки сортируются на две группы (Б и М). При установке на дизель гильзы и поршни должны быть одной размерной группы. Маркировка группы по размеру диаметра юбки и масса поршня нанесены клеймом на донышке поршня (рис. 5).

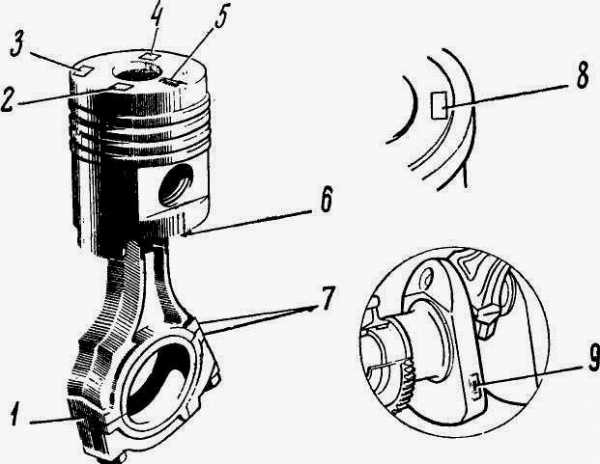

Рис. 5. Расположение меток на деталях кривошипно-шатунного механизма двигателя СМД-60, СМД-62

1 — место клеймения массы шатуна; 2 — место клеймения массы поршня: 3 — место клеймения размерной группы поршня; 4 — место клеймения знака ОТК; 5, 6 —метки для определения положения поршня при сборке его с шатуном; 7 —место клеймения комплектности шатуна с крышкой; 8 — место клеймения группы гильзы цилиндра: 9 — место нанесения маркировки коленчатого вала.

Компрессионные кольца выполнены из высокопрочного чугуна и имеют трапециевидную форму сечения. Верхнее кольцо 1 (рис. 6) по наружному диаметру хромировано, второе кольцо 2 имеет конусную рабочую поверхность (минутное), нижнее 3 — скребкового типа.

Маслосъемное поршневое кольцо — скребкового типа и состоит из трех элементов: верхнего 4 и нижнего 5 колец, изготовленных из специального чугуна и хромированных по наружному диаметру, и стального радиального расширителя 6. Верхнее кольцо в отличие от нижнего имеет на торцевой поверхности прорези для прохождения масла.

Рис. 6. Схема установки колец на поршень двигателя СМД-60, СМД-62 трактора Т-150К

1 — кольцо компрессионное верхнее; 2 —кольцо компрессионное второе; 3 — кольцо компрессионное нижнее; 4 —кольцо верхнее маслосъемное, 5,6-Кольцо нижнее маслосъёмное; 7-расширитель радиальный маслосъемного кольца.

Замки всех колец прямые. Установка колец на поршень производится, как указано на рис. 6, в порядке, обратном их снятию с поршня, то есть начиная с маслосъемного кольца. При установке маслосъёмного кольца скос на верхнем и нижнем кольцах должен быть обращен в сторону донышка поршня.

Для предотвращения прорыва газов замки колец должны быть разведены в противоположные стороны, но не должны располагаться против отверстий под поршневой палец.

В запчасти Т-150 поршневые кольца поставляются комплектно. Комплект колец на один дизель имеет маркировку на упаковке 60—03006.01. Поршневой палец 8 (рис. 4) полый, плавающего типа, изготовлен из хромо-никелевой стали. Наружная поверхность цементирована и полирована. От осевого перемещения в бобышках поршня палец удерживается двумя стопорными кольцами 7.

Шатун 4 — с двутавровым сечением стержня, штампованный из хромистой стали. В верхнюю головку его запрессована бронзовая втулка 5. Расточка постели в нижней головке шатуна под вкладыш производится в сборе с крышкой.

Поэтому шатун дизеля Т-150 и нижняя крышка его заклеймены одинаковыми номерами от 1 до 999, набитыми на торцевой площадке. Кроме того, шатуны комплектуются по массе. Разность масс шатунов в одном комплекте должна быть не более 14 г.

Место клейма комплектности шатуна с крышкой и обозначение массы его указаны на рис. 5. Нижняя головка шатуна имеет плоский косой разъем. Фиксация крышки относительно шатуна производится двумя штифтами, запрессованными в тело шатуна и входящими в паз крышки.

Поршневые кольца, поступающие на комплектовку двигателя СМД-62,60, должны удовлетворять следующим техническим требованиям. Упругость маслосъёмных колец при сжатии их до зазора в стыке 0,45…0,75 мм должна быть в пределах 18…30 Н (1,8…3,0 кгс). Упругость компрессионных колец при нормальном зазоре в стыке — 26…35 Н (2,6…3,5 кгс) для верхних и 22…31 Н (2,2…3,1 кгс) для вторых и третьих колец.

Радиальный зазор между поршневым кольцом и калибром диаметром 130+0,02 мм не должен превышать 0,02 мм в любом месте, но на расстоянии не менее 5 мм от стыка. Коробление торцевых поверхностей компрессионных колец должно быть не более 0,07 мм.

Допустимое выступание буртов гильз цилиндров над верхней плоскостью

блока дизеля Т-150К должно быть в пределах 0,065…0,165 мм.

Колебания

выступания гильз в пределах одного ряда блок-картера допускаются не

более 0,07 мм, а разница выступания одной гильзы от другой над

верхней

Перед установкой гильз уплотнительные кольца смазывают белилами или суриком. Овальность поставленных в блок-картере гильз цилиндров при нормальном усилии затягивания гаек крепления макетных головок не должна превышать 0,03 мм.

Шатунно-поршневая группа двигателя СМД-60,62

После установки гильз и макетных головок блок-картер двигателя СМД-60, 62 трактора Т-150 проверяют на герметичность водой под давлением 0,4 МПа (4 кгс/см2) в течение 2 мин. Подтекание воды или потение не допускаются. Поршни комплектуют по массе, размеру юбки и отверстия под поршневой палец.

Разница в массе поршней одного комплекта не должна превышать 7 г. Значение массы поршня и его маркировка по размеру юбки выбиты на днище. Массу выбивают тремя цифрами, которые означают сотни, десятки и единицы граммов сверх 2 кг.

Диаметр юбки поршня при сортировке на группы определяют на расстоянии 41 мм от нижнего торца юбки в плоскости, перпендикулярной к оси пальца. Для создания необходимой посадки поршневого пальца в бобышках поршни по размеру диаметра в бобышках сортируют на две группы. Маркируют группы белой или желтой краской, нанося ее на бобышку.

Овальность и конусность отверстий под поршневой палец допускаются до 0,006 мм. Комплектуют поршни с гильзами одинаковой размерной группы. Правильность комплектовки проверяют при помощи динамометрического щупа (лента толщиной 0,2 мм, шириной 10 мм), который должен протягиваться через зазор с усилием 35…45 Н (3,5… 4,5 кгс).

Поршни двигателя СМД-60, СМД-62 трактора Т-150 подбирают в соответствии с размерной группой гильз цилиндров и проверяют зазор между ними щупом шириной 10 мм. Щуп толщиной 0,2 мм, помещенный в зазор, должен выходить из него от усилия 40 Н (4 кгс).

Поршневые пальцы по наружному диаметру сортируют на две размерные группы и обозначают краской белого или желтого цвета. Овальность и конусность поршневого пальца не должны превышать 0,004 мм. Твердость HRC 56…63. Шероховатость наружной поверхности 0,20 мкм. Масса — 935 ± 5 г.

Шатуны двигателя СМД-60, 62 трактора Т-150 комплектуют по массе. Разница в массе шатунов одного комплекта в сборе со втулками не должна превышать 14 г. Масса шатуна обозначается трехзначным числом, выбитым на торце нижней головки, которое означает сотни, десятки и единицы граммов сверх 3 кг.

Забоины и задиры на поверхности разъема шатуна и крышки не допускаются. Диаметр отверстия нижней головки шатуна при затянутых его болтах должен быть в пределах 90,98…91,04 мм, момент затяжки 160…180 Нм (16…18 кг/см), а допустимый диаметр верхней головки 51,047 мм.

Овальность нижней головки шатуна допускается до 0,04 мм, а конусность — 0,02 мм. При большем износе нижнюю головку шатуна восстанавливают осталиванием. До осталивания и после него внутреннюю поверхность нижней головки шлифуют с последующим хонингованием.

Шероховатость поверхности после обработки должна соответствовать 9 классу, а овальность и конусность должны быть в пределах 0,005…0,01 мм. Допускаются овальность и конусность верхней головки шатуна 0,03 мм, а ее втулки — 0,004 мм.

При ремонте в верхнюю головку шатуна запрессовывают втулку, обеспечивая натяг между втулкой и отверстием в верхней головке шатуна 0,06…0,133 мм. Запрессовывают втулку в отверстие головки шатуна после охлаждения ее до 60…90 °С или нагрева шатуна до 200±20°С.

Установка шатунно-поршневой группы двигателя СМД-60,62

При сборке шатунов с поршнями следует иметь в виду, что ось отверстий под поршневой палец смещена на 3 мм относительно оси поршня, а шатун имеет несимметричную нижнюю головку в осевом направлении. Поэтому собранные поршень с шатуном для правого и левого ряда цилиндров различны, несмотря на то, что все поршни в пределах группы и шатуны взаимозаменяемы.

Положение поршня во всех цилиндрах двигателя Т-150 одинаково и

обозначено стрелкой с надписью «Вперед». Поршни устанавливают в

цилиндры

стрелкой в сторону вентилятора. Для правого ряда цилиндров (1-й, 2-й

и 3-й) шатуны устанавливают относительно поршня узким боком в

направлении

стрелки, а для левого ряда (4-й, 5-й и 6-й) — широким.

Перед посадкой пальца поршень предварительно нагревают до температуры 50…60 °С. Компрессионные кольца устанавливают на поршень косым торцом вверх при помощи приспособления. Кольца под действием собственной массы должны свободно перемещаться и утопать в канавке поршня при его проворачивании в горизонтальном положении.

Перед установкой поршня в цилиндр замки колец располагают равномерно по окружности на одинаковых расстояниях один от другого, но не против отверстий под поршневой палец.

Подобранные поршни с шатунами и кольцами устанавливают в цилиндры двигателя СМД-60, 62 при помощи оправки. Момент затяжки болтов крепления крышек шатунов должен быть в пределах 240…260 Нм (24…26 кг/см).

Продольный зазор нижних головок шатунов, закрепленных на шатунных шейках коленчатого вала, допускается в пределах 0,24…0,70 мм. Допустимое выступание поршней над верхней плоскостью левой и правой части блоков не должно превышать 0,5 мм; утопание — не допускается.

Шатунные вкладыши 21 (рис. 4) сталеалюминевые. Для лучшей приработки покрываются приработанным слоем. Верхний и нижний вкладыши взаимозаменяемы. По диаметру вкладыши изготовляются двух размеров в соответствии с двумя номинальными диаметрами шатунных шеек коленчатого вала. Предусмотрено также четыре ремонтных размера.

В запчасти двигателя СМД-60, 62 вкладыши поставляются комплектно. Комплект шатунных вкладышей имеет маркировку на упаковке А2301-91—60А.

Коленвал двигателя СМД-60, 62

Коленчатый вал Т-150 — стальной, штампованный, имеет четыре коренных и три шатунных шейки. Шатунные шейки расположены под углом 2,04 рад (120°). Коленчатые валы изготовляются и устанавливаются на дизеле двух производственных размеров (номиналов).

Для улучшения очистки масла, а следовательно, и уменьшения износа шатунных подшипников в шатунных шейках имеются полости 19 для дополнительной центробежной очистки.

Осевое усилие коленвала СМД-60, СМД-62 трактора Т-150 воспринимается четырьмя сталеалюминевым полукольцами 13, установленными в расточке блок-картера и крышки четвертого коренного подшипника.

Щеки вала выполнены заодно с противовесом. Кроме того, еще одни противовес 22 (рис. 14) установлен на передней носке коленчатого вала. Здесь же установлена шестерня 2 привода масляного насоса и маслоотражатель 23, закрепленные гайкой с замковой шайбой.

На конусную часть переднего конца коленчатого вала на сегментной шпонке установлен и закреплен храповиком шкив 1 привода компрессора и вентилятора.

На заднем конце коленвала Т-150 двигателей СМД-60, 62 напрессована шестерня 18 привода газораспределения. К торцу заднего конца вала болтами присоединен фланец 16 для установки маховика.

Коленчатый вал динамически балансируется в сборе с шестернями, передним противовесом и технологическими грузами, заменяющими массы шатунно-поршневого комплекта и противовеса, выполненного заодно с маховиком, с точностью 0,007 Нм (70 гс/см).

Ремонт коленчатого вала двигателя СМД-60, 62 трактора Т-150

К основным дефектам коленвала двигателя СМД-60, 62 относятся износ

шатунных и коренных шеек, задиры, трещины на шатунных и коренных

шейках,

износ конической поверхности под шкив, шейки вала под передний

противовес, шейки под шестерню, поверхности под шестерню коленчатого

вала,

поверхности под фланец коленчатого вала, поверхности отверстия под

штифт фланца, шпоночных пазов, установочного штифта, биение торцевой

поверхности под фланец, изгиб коленчатого вала.

Приступая к ремонту коленчатого вала, проверяют состояние центровых отверстий. При наличии забоин или вмятин отверстия исправляют растачиванием на токарном станке.

Для этого коленвал Т-150 зажимают в патроне за первую коренную шейку, а под четвертую устанавливают люнет. Для исправления второго центрового отверстия вал зажимают в патроне за шейку под шестерню коленчатого вала, а люнет устанавливают под первую коренную шейку.

Изношенные поверхности неподвижных соединений восстанавливают наплавкой в среде углекислого газа, применяя станок и электродуговую наплавочную проволоку диаметром 1… 1,5 мм.

Наплавленные поверхности протачивают, применяя резцы с пластинами из твердого сплава. Обработанные поверхности шлифуют. Шпоночные пазы заваривают на полуавтомате для дуговой сварки, а затем фрезеруют новые пазы на горизонтально-фрезерном станке.

Смещение шпоночных пазов относительно диаметральной плоскости коленчатого вала СМД-60, 62 допускается не более 0,08 мм. Контролируют шпоночные пазы и их расположение при помощи приспособления и калибров.

Отверстие под фланец коленчатого вала восстанавливают постановкой втулки, изготовленной из стали 45. Для этого растачивают отверстие под фланец до диаметра 57+0,046 мм длиной 29+0,21 мм, запрессовывают втулку, растачивают и затем развертывают ее разверткой до диаметра 52+0’03 мм.

Биение внутренней поверхности втулки относительно общей оси коренных опор должно быть не более 0,04 мм. Биение торцевой поверхности вала под фланец устраняют шлифованием. Биение допускается не более 0,01 мм.

Шатунные и коренные шейки коленвала СМД-60, 62 трактора Т-150 восстанавливают шлифованием, оставляя припуск 0,01 мм для последующего супер финиширования и полирования.

Шероховатость шатунных и коренных шеек после шлифования должна быть не более 0,32 мкм, галтелей — не более 2,5 мкм. Радиус галтелей должен быть равен 5,0>5 мм. Шероховатость проверяют по эталонам, а радиус галтелей — шаблоном. Твердость шатунных и коренных шеек должна быть не менее HRC 52. При меньшей твердости шейки закаливают токами высокой частоты.

При суперфинишировании и полировании коленвал Т-150 базируют на шейке под шестерню, по торцевой поверхности под фланец маховика и центровому отверстию в хвостовике. После обработки коленчатого вала проверяют, нет ли трещин.

После проведения ремонтных операций коленчатый вал промывают для удаления технологической грязи и балансируют. Дисбаланс коленчатого вала допускается не более 0,007 Нм (70 гс/см). Неуравновешенность устраняют фрезерованием боковых кромок щек и сверлением щек в радиальном направлении.

Следует иметь в виду, что в эксплуатации применяют шатуны с разными массами, поэтому при балансировке на коленвал устанавливают, кроме противовесов, технологические грузы. Они должны быть той же группы, что и шатуны, намечаемые к установке на коленчатый вал.

Вкладыши подшипников коленчатого вала при ремонте двигателя СМД-60, 62 трактора Т-150 заменяют. В соответствии с размерами шеек коленвала вкладыши изготовляют двух производственных (номинальных) и четырех ремонтных размеров.

Маркировку вкладыша номинального размера наносят на наружной поверхности стальной основы у его стыка, а ремонтного размера — посреди одного из торцов. Вкладыши коренных подшипников унифицированы, поэтому их можно устанавливать в любую опору.

При этом вкладыши с отверстием ставят в блок, а без отверстия — в крышку. Верхняя и нижняя половины шатунных вкладышей конструктивно взаимозаменяемы. Их подбирают по высоте и запрещается разукомплектовывать.

Крышки коренных подшипников крепят к блоку цилиндров двигателя СМД-60, 62 двумя шпильками и двумя стяжными болтами. Перестановка крышек с одной опоры на другую не допускается. Для сохранения затяжки в случае выполнения разборочно-сборочных операций на шпильках и гайках наносят метки в виде рисок.

Перед укладкой коленчатого вала продувают сжатым воздухом его масляные каналы, протирают коренные шейки и смазывают их моторным маслом. Укладывают коленчатый вал на верхние половины вкладышей, установленные в постели и смазанные моторным маслом.

Совмещают торцы крышек с торцами постели блока цилиндров. В расточки крышек предварительно устанавливают нижние половины вкладышей, рабочая поверхность которых смазана моторным маслом.

Номера на крышках и блока цилиндров двигателя Т-150К должны совпадать. Легкими ударами медного молотка надевают крышку до появления в отверстиях резьбовых концов шпилек, затем ее затягивают гайками, которые контрят пластинами.

Установив стяжные болты и шайбы под гайки крепления шпилек, затягивают гайки, момент затяжки 200…220 Нм (20…22 кг/см). Затем затягивают болты, момент затяжки 160… 180 Нм (16…18 кг/см).

Коленчатый вал после затяжки гаек крепления крышек коренных подшипников и торцевых болтов должен проворачиваться под действием крутящего момента 3…4 Нм (0.3…0,4 кг/см), а после установки шатунов крутящий момент не должен превышать 50 Нм (5 кг/см). Осевой зазор коленчатого вала должен быть в пределах 0,125…0,345 мм.

Маховик двигателя СМД-60, 62 трактора Т-150

Маховик двигателя СМД-60, 62 литой чугунный. На него напрессован стальной венец, с которым входит в зацепление шестерня-бендикс пускового двигателя.

Устанавливая маховик на фланец коленчатого вала, необходимо совместить его отверстия с двумя штифтами по меткам, нанесенным на маховике и на фланце. Маховик сбалансирован статически в динамическом режиме с точностью до 0,006 Нм (60 гс/см).

Маховик крепят к фланцу коленчатого вала так, чтобы метка на торце фланца коленчатого вала совпала с меткой на маховике. Болты крепления маховика затягивают равномерно в несколько приемов; момент затяжки 240…260 Нм (24…26 кг/см).

Износ рабочей поверхности маховика двигателя СМД-60, 62 трактора Т-150К, к которой прилегают фрикционные накладки ведомого диска сцепления, не должен быть более 0,2 мм по глубине. Задиры, трещины и риски не допускаются.

При ремонте рабочую поверхность протачивают на глубину до 2 мм. Биение рабочей поверхности относительно посадочных поверхностей под коленчатый вал не должно превышать 0,25 мм на диаметре 350 мм.

Непрямолинейность и неплоскостность рабочей поверхности допускаются до 0,15 мм. Износ зубьев венца маховика по длине и толщине допускается соответственно до 23 и 4,9 мм.

После ремонта маховик балансируют. Дисбаланс маховика СМД-60, 62 трактора Т-150 должен составлять 24 000 ± 30 гсм и иметь определенную направленность относительно вертикальной плоскости его установки на коленчатый вал.

Дисбаланс устраняют сверлением отверстий по окружности диаметром 360 мм. Максимальный диаметр отверстий 15 мм, минимальный шаг отверстий 20 мм, глубина не более 20 мм.

________________________________________________________________________

________________________________________________________________________

________________________________________________________________________

________________________________________________________________________

techspez.ru

Турбокомпрессор в двигателе СМД-60/62 трактора Т-150

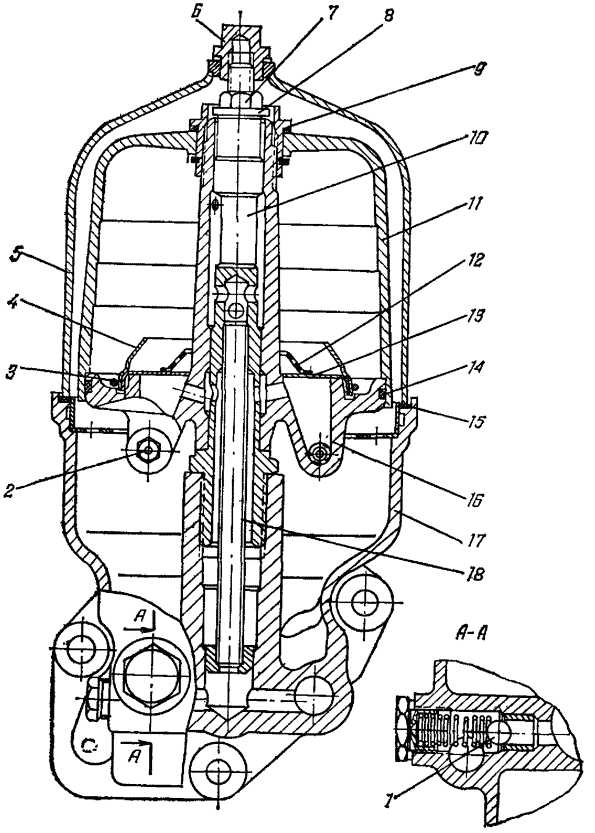

Турбокомпрессор двигателя СМД-60/62 (рис. 51) состоит из центробежного компрессора и радиальной центростремительной турбины, служит для наддува воздуха в цилиндры двигателя СМД-60 за счет энергии выпускных газов. В результате принудительной подачи воздуха в цилиндры увеличивается воздушный заряд. С увеличением воздушного заряда обеспечивается эффективное сгорание увеличенной дозы топлива и тем самым достигается повышение мощности двигателя по сравнению с тем, когда на двигателе нет турбокомпрессора и воздух поступает под действием разрежения в цилиндре при такте всасывания.

Турбокомпрессор располагается в развале блоков цилиндров и крепится четырьмя шпильками на крышке ресивера фланцем 29 корпуса турбины. Между фланцем турбины и крышкой ресивера установлена железоасбестовая прокладка, снижающая интенсивность теплового потока от турбины к крышке ресивера.

Схема турбокомпрессора двигателя СМД-60

Рис. 51. Турбокомпрессор двигателя СМД-60/62 — схема:

1 — выходной патрубок компрессора; 2 — прокладка вставки компрессора; 3 — вставка компрессора; 4 — колесо компрессора; 5 — штифт; 6 — гайка; 7 — маслоотражатель; 8 — кольца уплотнительные; 9 — диск уплотнения: 1О — корпус компрессора; 11 — кольцо стопорное; 12 — уплотнительное резиновое кольцо; 13 — средний корпус; 14 — фиксатор подшипника; 15 — вал ротора; 16 — прокладка экрана; 17 — диск уплотнения турбины; 18 — кожух тепловой защиты турбины; 19 — корпус турбины; 20 — вставка турбины; 21 — колесо турбины; 22 — втулка уплотнения; 23 — экран; 24 — кольца уплотнительные выхлопной трубы; 25 — сопловой венец; 26 — втулка подшипника; 27 — уплотнительное кольцо; 28 — прокладка корпуса компрессора; 29 — фланец крепления турбокомпрессора.

К среднему корпусу 13 на восьми шпильках крепится корпус компрессора 10. Для уплотнения стыка в кольцевую канавку установлены резиновое кольцо 12 и прокладка 28 из паронита. Корпус компрессора — литой из алюминиевого сплава, имеет входной патрубок и спиральный канал (улитку) с выходным патрубком 1. Внутри к корпусу четырьмя шпильками через паронитовую прокладку 2 прикреплена алюминиевая вставка 3, в которой выполнен лопаточный диффузор. Вставка вместе с каналом улитки и колесом компрессора 4 образует проточную часть для подачи воздуха в ресивер двигателя СМД-60/62. Входной и выходной патрубки компрессора имеют шланговые соединения, первый с воздухоочистителем, второй — с крышкой ресивера.

К противоположному фланцу среднего корпуса восемью шпильками крепится корпус турбины 19. Проточная часть турбины образована корпусом 19, вставкой 20,сопловым венцом 25 и колесом 21. Корпус турбины — чугунный, имеет два входных патрубка, соединенные сильфонными компенсаторами с выпускными коллекторами правого и левого ряда цилиндров, а также фланец 29 для крепления ту р бо комп рессор а.

На выходном патрубке вставки турбины имеются две канавки, в которые установлены компрессионные кольца 24 (двигателя Д-50) для уплотнения в соединении с выхлопной трубой.

В центральной бобышке среднего корпуса установлен бронзовый подшипник 26 типа «качающаяся втулка», в которой вращается ротор турбокомпрессора. Подшипник установлен в бобышке с некоторым зазором. Слой смазки в зазоре между втулкой и бобышкой образует упругую подвеску. Втулка подшипника фиксируется в бобышке деталью 14, в которой выполнен канал для подвода смазки к подшипнику.

Ротор турбокомпрессора состоит из вала 15, колеса турбины 21 и колеса компрессора 4. Колесо турбины отлито способом точного литья из жаропрочной легированной стали и приварено к валу. Колесо компрессора отлито из алюминиевого сплава и закреплено на валу с помощью шпоночного соединения и гайки 6.

Полости компрессора и турбины со стороны подшипникового узла имеют контактные газомасляные уплотнения. Уплотнение со стороны компрессора состоит из диска 9, который по наружному торцу уплотняется в расточке среднего корпуса резиновым кольцом 27, а по внутреннему диаметру — уплотнительными кольцами 8. Диск стопорится в среднем корпусе стопорным кольцом 1L Уплотнительные кольца 8—чугунные, разрезные, установлены в кольцевые канавки маслоотражателя 7, плотно посаженного на валу ротора.

Уплотнение со стороны турбины осуществляется диском /7, экраном 23 с прокладкой 16 и уплотнительными кольцами 8У установленными в канавки втулки 22, которая напрессована на вал ротора. Экран 23 с прокладкой 16 зажимается между средним корпусом 13 и корпусом турбины 19.

Надежная работа уплотнения имеет важное значение для работоспособности турбокомпрессора. Из-за проникновения масла в полость компрессора загрязняется проточная часть компрессора, снижается его производительность и в результате может туго проворачиваться колесо. Просачивание масла в полость турбины приводит к повышенному нагарообразованию, нагар заполняет зазоры, отчего затирается колесо турбины (заклинивается).

Ротор в сборе с втулкой уплотнения 22, маслоотражателем 7, шпонкой, гайкой 6 и замковой шайбой подвергается динамической балансировке. Точность балансировки — 0,2 гсм. Качеству балансировки придается особое значение, так как рабочая скорость вращения ротора составляет 40 ООО об/мин.

Принцип работы турбокомпрессора

Принцип работы турбокомпрессора заключается в следующем. Выхлопные газы из цилиндров двигателя СМД-60 трактора Т-150 под давлением поступают через выхлопные коллекторы в проточную часть турбины. Из соплового аппарата, расширяясь, они устремляются на лопатки рабочего колеса турбины и заставляют вращаться ротор. Из турбины газы выходят в атмосферу через выхлопную трубу. Колесо компрессора всасывает воздух через воздухоочиститель, сжимает его и подает под давлением во впускной ресивер, откуда воздух под избыточным давлением 0,5—0,6 кгс/см2 направляется в цилиндры двигателя.

Смазка к подшипнику турбокомпрессора поступает из главного распределительного канала, предварительно проходя дополнительную фильтрацию в фильтре сетчатого типа, расположенном с правой стороны блок-картера. Подающий маслопровод присоединяется к фиксатору 14. Отводится масло через отверстие в среднем корпусе по трубке.

www.traktora.org

Средний танк Т-62 (СССР)

Танк Т-62 является дальнейшим развитием танка Т-55 и отличается от него, главным образом, более мощным вооружением. Разработан в 1958-1960 годах в КБ завода № 183 в Нижнем Тагиле (УВЗ). Принят на вооружение в августе 1961 года. В 1961 году завод № 183 изготовил установочную партию танков из 25 штук, которые поступили в Прикарпатский военный округ. 1 января 1962 года завод был остановлен на шесть месяцев для переоборудования сварочного контейнера в корпусном цехе, замены карусельных станков для обработки погона башни и проведения других мероприятий по подготовке производства. С 1 июля 1962 года начался массовый выпуск танка Т-62. За время серийного производства с 1961 по 1973 год, по западным данным, было выпущено около 20 тыс. танков.

Т-62 отличается от своего предшественника Т-55 целым рядом конструктивных особенностей. Он имеет такую же общую компоновку, в его конструкции используется большое число аналогичных узлов и агрегатов, но вместе с тем корпус, башня, вооружение и многое другое спроектированы заново.

Корпус танка Т-62 сварен из броневых листов различной толщины. Верхнии 100-мм лобовой лист наклонен по углом 60″ к вертикали. Толшина бортов в нижней части корпуса составляет 15 мм, в верхней — 79 мм. Днище корпуса изготовлено из броневых листов толщиной 20 мм, крыша — толщиной 31 мм.

В расположенном в передней части корпуса отделении управления у левого борта находится место механика-водителя. Оно оборудовано двумя призменными приборами наблюдения, левый из которых может быть заменен прибором ночного видения ТВН-2. В отделении управления имеется также гироскопический курсоуказатель ГПК-59. Над местом механика-водителя в крыше корпуса смонтирован люк. Курсовой пулемет изъят.

Башня литая, обтекаемой формы. По размерам она несколько превосходит башню танка Т-55 (диаметр погона в свету 2245 вместо 1816 мм) и имеет стенки весьма большой толщины: 242 мм в передней части и 153 мм по бортам. В башне размещены командир танка, наводчик и заряжающий и установлено основное вооружение: 115-мм гладкоствольная пушка У5-ТС (2А20) и спаренный с нею 7.62-мм пулемёт ПКТ (до августа 1964 года — СГМТ). Стрельба из пушки ведется унитарными выстрелами с тремя основными типами оперенных снарядов: осколочно-фугасными ОФ-18, кумулятивными БК-4 и БК-4М и бронебойными подкалиберными БМ-6. Подкалиберный снаряд имеет высокую начальную скорость 1615 м/с и по бронепробиваемости превосходит аналогичные 105-мм снаряды английской нарезной пушки L7. Благодаря наличию двухплоскостного стабилизатора вооружения «Метеор» (на танках поздних выпусков «Метеор М» и «Метеор М1») прицельную стрельбу из пушки можно вести во время движения танка. Для обеспечения требуемого снижения пушки крыша корпуса от башни в сторону кормы имеет наклон 3°15′, а в сторону носа — 0 °30′.

Боекомплект пушки состоит из 40 унитарных выстрелов. Из-за больших размеров только 2 выстрела размешены в башне, остальные находятся в боеукладках вне её. По этой же причине пришлось отказаться от возврата стреляных гильз в боеукладки — в башне смонтирован специальный механизм, который после перевода ствола в положение для заряжения (+3,5°) выбрасывает стреляную гильзу через люк в кормовой части башни. Следствием такого решения стало снижение скорострельности пушки до 4 выстр./мин. и нарушение герметичности помещений танка во время открытия люка для выброса гильзы.

Для ведения стрельбы из пушки наводчик пользуется прицелом ТШ-2Б-41 (на танках поздних выпусков — ТШС-41У) со сменным увеличением, который обеспечивает ведение прицельной стрельбы подкалиберным снарядом на дальность до 4 км. Кроме того, имеется электронно-оптический монокулярный ночной прицел ТПН-1-41-11 с дальностью видения 800 м. В качестве источника инфракрасного света для ночного прицела используется прожектор Л-2Г с ИК-фильтром. Командир ведет наблюдение через комбинированный бинокулярный перископический прибор ТКН-2 «Кармин» (с августа 1964 года — ТКН-3). Дневная ветвь прибора имеет пятикратное увеличение при угле обзора 10°. в ночное время угол обзора уменьшается до 8°, а увеличение — до 4,5-кратного. В распоряжении командира имеются также четыре перископических прибора наблюдения. Для стрельбы с закрытых позиций устанавливаются боковой уровень и азимутальный указатель.

На боевых машинах, выпускавшихся с 1972 года, на турели люка заряжаюшего устанавливался 12,7-м м зенитный пулемёт ДШКМ обр. 1938/46 г.

В МТО танка установлен такой же, как и на Т-55, У-образный 12-цилиндровый дизельный двигатель жидкостного охлаждения В-55 или В-55В. При 2000 об/мин он развивает максимальную мощность 580 л/с. У танка Т-55 заимствована и силовая передача, в состав которой введен гидропневматический сервопривод управления 19-дисковым главным фрикционом. На лентах тормоза поворота установлены тормозные колодки из пластмассы.

В ходовой части использованы по пять сдвоенных обрезиненных опорных катков на борт. Подвеска индивидуальная торсионная. В узлах подвески первого и последнего катков с каждого борта установлены гидравлические амортизаторы. Ведущие колеса расположены сзади. Гусеницы мелкозвенчатые. с цевочным зацеплением, металлические или резинометатлические.

Танк оборудован системой ПАЗ, состоящей из герметизирующих устройств, ФВУ и нагнетателя, а также автоматической системой ППО. Для постановки дымовых завес используется термодымовая аппаратура.

Модификации

Т-62 (объект 166) — основной серийный вариант, выпускавшийся с 1962 по 1973 год. Начиная с 1975 года часть выпущенных машин оборудовали лазерными (квантовыми) дальномерами КДТ-1.

Т-62К (1964 г.) — командирский вариант, Дополнительная радиостанция Р-112, танковая навигационная аппаратура ТНА-2, зарядный агрегат АБ-1-П/30-У, дополнительный комплект 4-метровой штыревой антенны. Боекомплект уменьшен на 4 артвыстрела и на 3 коробки с лентами для спаренного пулемета.

Т-62М (объект 166М6 1983 г.) -модернизированный вариант. Многослойные экраны из комбинированной брони на корпусе и башне, борговые резинотканевые противокумулятивные экраны, дополнительно бронировано днище. Антинейтронный подбой на башне. Установлены комплекс управляемого вооружения 9К116-1 «Шексна» и СУО «Волна» (лазерный дальномер КДТ-2, баллистический вычислитель БВ-62, прицел ТШСМ-41У, стабилизатор «Метеор» М1). Часть машин оснащена зенитным пулеметом НСВТ вместо ДШКМ. Двигатель В-55У мощностью 620 л.с. Введены гусеница с РМШ и гидроамортизаторы на узлах подвесок вторых опорных катков. Ствол пушки оснащен теплозащитным чехлом. Радиостанция Р-173. система запуска дымовых гранат 902Б «Туча», система зашиты от напалма «Сода». Боевая масса 41.5 т.

Т-62М-1 — Т-62М с двигате.лем В-46-5М мощностью 690 л.с.

Т-62М1 — Т-62М без комплекса управляемого вооружения 9К116-1 «Шексна».

Т-62М1-1 — Т-62М1 с двигателем В-46-5М.

Т-62М1-2 — Т-62М1 без дополнительного бронирования корпуса.

Т-62М1-2-1 — Т-62М1-2 с двигателем В-46-5М.

Т-62Д (1983 г.) — модернизированный вариант танка Т-62. Комплекс активной зашиты 1030М «Дрозд». Отсутствуют дополнительное бронирование башни и система запуска дымовых гранат «Туча». Боевая масса 40 т.

Т-62Д-1 — Т-62Д с двигателем В-46-5М.

Т-62МВ (1985 г.) — модернизированный вариант танка Т-62М. Навесная динамическая зашита башни и корпуса, бортовые резинотканевые экраны толшиной 10 мм. дополнительное бронирование дниша. На части танков элементы КДЗ устанавливались на бортовых экранах. Боевая масса 38.4 т.

Т-62МВ-1 — Т-62МВ с двигателем В-46-5М.

Производство танка Т-62 завершено. Танк состоит на вооружении Российской Армии. В частности, этими машинами укомплектован танковый полк 42-й гвардейской мотострелковой дивизии, дислоцирующейся в Чеченской республике на постоянной основе.

Боевое крещение Т-62 получили во время советско-китайского конфликта в районе о. Даманский 2-17 марта 1969 года. Во время нашей контратаки 15 марта один танк был поврежден и остался на ночь в ничейной зоне на льду р. Уссури. Утром огнем советской артиллерии лед метровой толщины вокруг танка был разбит, и он затонул. Однако в мае китайцы подняли танк, и в их руки попали секретные агрегаты: прицел, стабилизатор, а также оперенные подкалиберные снаряды. По-видимому после этого и начались масштабные поставки рассекреченного танка в страны Ближнего Востока. В частности, с 1971 по 1973 год только в Египет было поставлено 200 Т-62.

Несколько танковых полков, оснашенных Т-62. а затем Т-62М действовали в составе Ограниченного контингента советских войск в Афганистане.

Танки Т-62 интенсивно использовались в арабо-израильских войнах 1973-го и 1982 годов, ирано-иракской войне 1980-1988 гг., гражданской войне в Афганистане 1989-2001 гг. и гражданской войне в Анголе 1975-2002 гг. Вооруженная ими сирийская танковая дивизия принимала участие в операции «Бури в пустыне» в 1991 году. Последний факт боевого применения танков Т-62 имел место входе Операции по принуждению Грузии к миру (отражению агрессии Грузии против Южной Осетии) в августе 2008 года.

По состоянию на 1 января 2010 года танки Т-62 различных модификаций состоят на вооружении в Алжире (300 единиц), Анголе (50). Афганистане, Вьетнаме (70), Египте (500 на хранении). Израиле (на хранении), Иране (75), Йемене (200). Казахстане (280), КНДР (более 350). Кубе. Ливии (100 + 70 на хранении), России, Сирии (около 1000), Сомали, Узбекистане (170), Эфиопии.

ТАКТИКО-ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ ТАНКА Т-62

БОЕВАЯ МАССА, т: 37.

ЭКИПАЖ, чел.: 4.

ГАБАРИТНЫЕ РАЗМЕРЫ, мм; длина — 9333, ширина — 33011, высота — 2395. клиренс — 430.

ВООРУЖЕНИЕ: 1 пушка 2А20(У5ТС) калибра 115 мм, 1 пулемет ПКТ калибра 7.62.

БОЕКОМПЛЕКТ: 40 выстрелов, 2500 патронов.

СТАБИЛИЗАТОР ВООРУЖЕНИЯ: двухплоскостной «Метеор».

ПРИБОРЫ ПРИЦЕЛИВАНИЯ: телескопический прицел ТШ-2Б-41, ночной прицел ТПН-1-41-11.

БРОНИРОВАНИЕ, мм: лоб корпуса -100, борт -80, башня -242.

ДВИГАТЕЛЬ: В-55В, 12-цилиндровый, дизельный, четырехтактный. V-образный, жидкостного охлаждения, мощность 580 л.с. (426.88 кВт) при 2000 об/мин, рабочий объем 38 880 см

ТРАНСМИССИЯ: гитара, многодисковый главный фрикцион сухого трения, пятискоростная коробка передач, планетарные механизмы поворота, бортовые передачи.

ХОДОВАЯ ЧАСТЬ: пять обрезиненных опорных катков на борт, ведущее колесо заднего расположения со съемными зубчатыми венцами (зацепление цевочное), направляющее колесо; подвеска индивидуальная торсионная, гидравлические амортизаторы в подвесках передних и задних катков; в каждой гусенице 96 траков шириной 580 мм, шаг трака 137 мм.

СКОРОСТЬ МАКС, км/ч: 50.

ЗАПАС ХОДА, км: 450.

ПРЕОДОЛЕВАЕМЫЕ ПРЕПЯТСТВИЯ: угол подъема, трал.- 32; ширина рва, м — 2,85; высота стенки, м — 0,8; глубина брода, м — 1,4 (с ОПВТ — 5 м).

СРЕДСТВА СВЯЗИ: радиостанция Р-123, переговорное устройство Р-124.

www.dogswar.ru

Воздухоочиститель в двигателе СМД-60/62 трактора Т-150

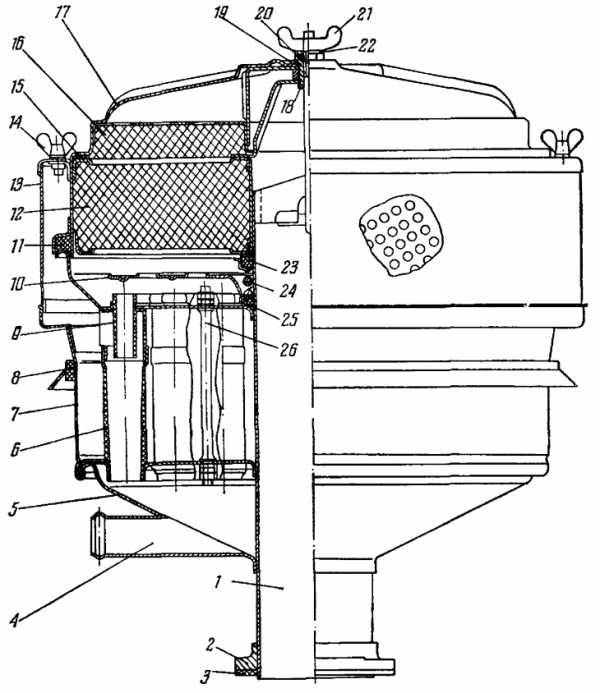

Воздухоочиститель двигателя СМД-60/62 (рис. 50) имеет две ступени очистки: первая — блок циклонов, вторая — два фильтрующих элемента (кассета из гофрированной проволочной сетки и пластина из пористого полиуретана). Блок состоит из 46 пластмассовых циклонов б, запрессованных в нижний и верхний поддоны, стянутые между собой восемью шпильками 26.

Блок циклонов с центральной трубой 1, бункером 5 для сбора пыли и кожухом 7 составляет неразборный узел. Для уплотнения стыка верхнего поддона и центральной трубы установлен резиновый сальник 25, а для уплотнения кассеты 12 с трубой — войлочный сальник 23. Между сальниками находится распорная пружина 24, одновременно прижимающая рефлектор 10, который служит для зашиты циклонов от капель масла, стекающего с кассеты.

Рис. 50. Воздухоочиститель в двигателе СМД-60/62:

1 — центральная труба; 2 — фланец; 3 — прокладка; 4 — патрубок отсосный; 5 — пылесборный бункер; б —циклон; 7 — кожух блока циклонов; 8 — кольцо уллотнительное; 9 — патрубок циклона; 10 — рефлектор; 11 —кольцо уплотнительное крышки; 12 — кассета из путанкн; 13 — сетка защитная; 14 — болт-барашек; 15 — прокладка кассеты; 16 — элемент фильтрующий из полиуретана; 17 — крышка; 18— гайка; 19 — шайба; 20 — кольцо уплотнительное; 21 — гайка-барашек; 22 — шайба; 23, 25 — сальники: 24 — пружина; 26 — шпилька стяжная.

В крышке воздухоочистителя 17 размещаются кассета 12 и фильтроэлемент 16. В крышку сначала укладывается фильтроэлемент 16, а затем кассета 12, которая закрепляется гайкой 18. Кассета уплотняется резиновой прокладкой /5, приклеенной к крышке. Крышка уплотнена с верхним поддоном блока циклонов по окружности резиновым кольцом 11 и прижата гайкой-барашком 21. Для уплотнения полости чистого воздуха под шайбой 22 имеется резиновое уплотнительное кольцо 20. Двумя гайками-барашками 14 к крышке крепится сетка 13.

Воздухоочиститель двигателя СМД-60/62 посредством фланца 2, приваренного к центральной трубе крепится четырьмя болтами к кронштейну, который является одновременно соединительным патрубком между воздухоочистителем и турбокомпрессором. Под фланец установлена резиновая прокладка 3. Для подачи очищенного воздуха в компрессор в кронштейне есть отводной патрубок, к которому подсоединяется шланг.

Для удаления пыли на бункере имеется патрубок 4, к которому присоединяется отсосная трубка эжекционной системы. На кожухе зоздухоочистителя установлено фигурное резиновое кольцо 8 для уплотнения с капотом моторного отсека.

Принцип работы воздухоочистителя

Принцип работы воздухоочистителя состоит в следующем. Воздух проходит через сетку 13 и засасывается в циклоны через отверстия с тангенциальным входом, в результате чего воздух приобретает вращательное движение. Частицы пыли, находящиеся в воздухе, под действием центробежной силы отбрасываются к стенке циклона и ссыпаются в бункер 5. Воздух по центральной трубке 9 выходит из циклона, проходит через отверстия в рефлекторе 10 и кассету 12, в которой очищается вторично, а затем проходит через фильтроэлемент 16, в котором фильтруется окончательно. Таким образом обеспечивается высокая степень очистки воздуха. Очищенный воздух по центральной трубе 1 и через кронштейн поступает в турбокомпрессор.

Фильтрующий элемент 16 (пластина из пористого полиуретана) устанавливается с января 1975 г. До этого воздухоочистители имели только кассету 12 из проволочной сетки.

Техническое обслуживание воздухоочистителя в двигателе СМД-60/62

Периодически очищают сетку 13 и проверяют герметичность шланговых соединений. При большой запыленности воздуха сетка залипает, сокращается подача воздуха, в результате чего двигатель СМД-60/62 дымит и перегревается, снижается мощность. Нарушение герметичности в соединениях приводит к подсосу неочищенного воздуха.

При техническом обслуживании № 2 промывают фильтрующие элементы. Отвернув гайку-барашек 21, снимают крышку /7, а затем отворачивают гайку 18, освобождают кассету 12 и снимают фильтроэлемент 16. Снимают также рефлектор. В дизельном топливе промывают кассету, полиуретановый фильтроэлемент и рефлектор. После промывки кассету продувают сжатым воздухом, слегка смачивают дизельным маслом и хорошо встряхивают от капель масла. Фильтроэлемент после промывки отжимают, а рефлектор протирают насухо.

При сборке необходимо уложить фильтроэлемент в крышку так, чтобы он не деформировался, а затем закрепить кассету, чтобы она плотно прилегала к крышке. Установив рефлектор, а затем пружину 24 и сальник 23, который должен плотно обжимать центральную трубу, закрепить крышку. При этом обязательно проверить наличие уплотнительного кольца 20. Очень важно при сборке воздухоочистителя обеспечить герметичность в местах уплотнений.

Разборка и промывка воздухоочистителя с очисткой циклонов производится через 1900—2000 моточасов, то есть через одно техническое обслуживание № 3. Если трактор Т-150 длительное время эксплуатируется в условиях большой запыленности воздуха, необходимость в полной промывке и очистке воздухоочистителя может наступить раньше. Разборка блока циклонов не рекомендуется. Циклоны прочищаются ершом и продуваются сжатым воздухом.

www.traktora.org

Техническое обслуживание системы смазки в двигателе СМД-60/62 трактора Т-150. Фильтр турбокомпрессора

Для смазки всех деталей и механизмов двигателя СМД-60/62 следует применять только рекомендованные сорта масла.

Проверка уровня масла в картере производится не раньше чем через 5 минут после остановки двигателя. Уровень масла должен совпадать с верхней меткой масло-измерителя. При уровне масла ниже нижней метки работа двигателя запрещается. Срок смены масла в картере — через 240 моточасов, а заменителей — через 120 моточасов. При замене следует обязательно очистить фильтр-центрифугу и промыть фильтр турбокомпрессора.

Давление масла в системе при прогретом двигателе СМД-60/62 (температура воды не менее 80° С) должно быть в пределах 3—4 кгс/см2. При минимальном числе оборотов холостого хода давление масла должно быть не менее 1,5 кгс/см2. Если давление масла ниже указанного, надо выяснить причину: проверить уровень масла в картере, исправность манометра (путем установки контрольного), промыть центрифугу и фильтр турбокомпрессора, проверить регулировку сливного клапана. Наличие алюминиевых и бронзовых частиц в отложениях фильтров свидетельствует об износе подшипников. Если не обнаружится отклонений, следует снять поддон и проверить состояние маслозаборника и маслонасоса, а также шатунных и коренных подшипников.

Периодически проверяется крепление маслопроводов, штуцеров и обратного клапана 14 (рис. 53). Нельзя допускать течи в местах соединения деталей и маслопроводов системы. Если после запуска пускового двигателя П-350 отсутствует давление в масляной магистрали, проверить состояние обратного клапана, вывернуть его и прочистить перепускные отверстия 20 и 21 в канавке корпуса клапана и в блоке.

Через каждые 1920—2000 моточасов рекомендуется снять поддон блок-картер а, очистить от грязи и промыть дизельным топливом сетку маслозаборника и поддон. Проверить и при необходимости подтянуть крепления масляного насоса, маслозаборника, редукционного и предохранительного клапанов, трубки маслоподачи, герметичность ее соединения в месте крепления к блоку.

Центрифуга

Очистка ротора от отложений производится при техническом обслуживании № 2, а при использовании масла-заменителя — через 120 моточасов. При разборке центрифуги отвинтить гайку 6 (рис. 54) и снять колпак 5. Затем отвинтить гайку 7, ограничивающую осевой подъем ротора, снять упорную шайбу 8 и ротор с оси 10. Для разборки ротора установить его в тиски так, чтобы бобышки с форсунками располагались между губками тисков, и, не зажимая губок, отвинтить гайку 9 и снять крышку И с остова ротора 16. Очистить крышку и остов ротора от отложений и промыть в дизельном топливе или керосине. Прочистить отверстия в форсунках 2 медной проволокой.

Ротор собирается в обратном порядке. Перед сборкой проверить состояние уплотнительного кольца 14, его укладку в канавке и смазать консистентной смазкой (смазка № 158 или ЦИАТИМ-201). Поврежденное (с разрывом) уплотнительное кольцо заменить новым. Чтобы не нарушить балансировку ротора, устанавливая крышку, метки в виде рисок на крышке и остове обязательно совместить. Гайку ротора 9 затягивать с небольшим усилием.

Очистить шейки оси 10 и подшипники ротора. Установить ротор на ось, поставить шайбу 8 и прижать ее гайкой 7. Проверить вращение ротора рукой. О должен вращаться легко и плавно останавливаться. Перед установкой колпака 5 для обеспечения герметичности проверяют состояние прокладки 15. Она должна быть без разрывов и равномерно уложена в канавку. Не следует перетягивать гайку 6 крепления колпака.

Собрав центрифугу, проверяют ее работу на двигателе по времени вращения (выбега) ротора. После остановки прогретого двигателя СМД-60/62 ротор должен вращаться не менее 40 секунд. Если ротор останавливается раньше, это свидетельствует о том, что он очень затянут или установлен с перекосом. Следует разобрать центрифугу и устранить причину неполадки.

Рис. 54. Центрифуга:

1 — перепускной клапан; 2— форсунка; 3 — кольцо cтопорное; 4 — насадок; 5 — колпак; 6 — гайка специальная; 7 — гайка; 8 — шайба упорная; 9 — гайка ротора; 10 — ось ротора; 11 — крышка ротора; 12 — сетка маслоотражателя; 13 — маслоотражатель; 14 — кольцо уплотнительное; 15 — прокладка паронитовая; 16 — остов ротора; 17 — корпус; 18 — маслоотводящая трубка.

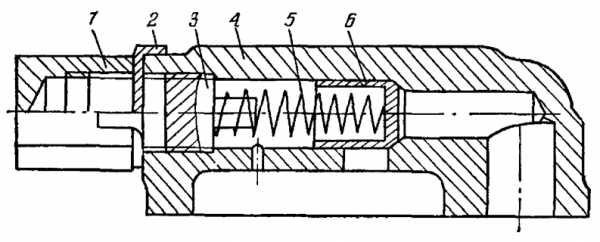

Сливной клапан СМД-60/62

Для слива излишнего масла и перепуска его при резком повышении давления в системе во время пуска (в результате повышенной вязкости масла в холодное время года) на двигателе СМД-60 имеется сливной клапан, расположенный на блок-картере с правой стороны (рис. 55). Клапан отрегулирован на давление 3,5—4 кгс/см2.

Рис. 55. Сливной клапан:

1 — гайка клапана; 2 — шайба контровочная; 3 — регулировочный винт; 4 — корпус; 5 — пружина; 6 — клапан.

Регулируется он на специальном стенде путем затяжки пружины 5 регулировочным винтом 3.

Если при пуске двигателя СМД-60/62 трактора Т-150/Т-150К стрелка манометра выходит за пределы шкалы, это свидетельствует о том, что сливной клапан не срабатывает. В этом случае его надо снять и разобрать для промывки. Отогнув шайбу 2, отвертывают колпачков ую гайку 1. Чтобы сохранить регулировку клапана, следует замерить длину выступа-ния регулировочного винта 3 из корпуса 4, после чего можно его вывернуть, вынуть пружину 5 и клапан 6. Очистить их от смолистых отложений, промыть в дизельном топливе. Прочистить и продуть сжатым воздухом каналы в корпусе клапана. При сборке регулировочный винт 3 завернуть так, чтобы длина выступания его из корпуса 4 была такой, как перед разборкой. Это положение винта стопорится контровочной шайбой 2, один ус которой отгибается на грань гайки а второй ус — на корпус 4.

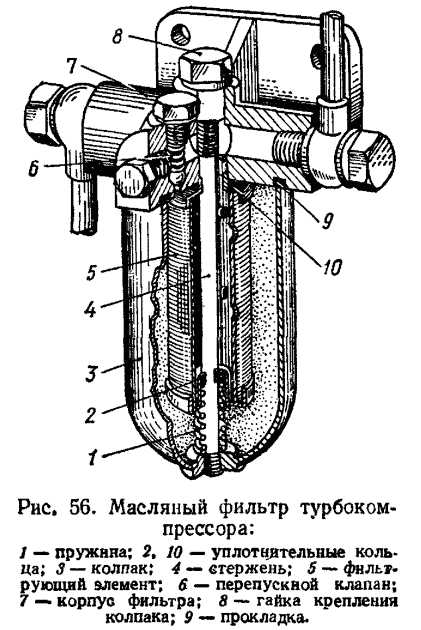

Фильтр турбокомпрессора

Фильтр турбокомпрессора

Причиной значительного понижения давления масла в системе смазки может быть сильное загрязнение фильтрующего элемента 5 (рис. 56), из-за чего уменьшается поступление масг,а к турбокомпрессору. Промывка фильтра производится при техническом обслуживании № 2, порядок следующий:

- очистить фильтр от пыли;

- отвернуть гайку 8 и снять колпак 3 вместе с фильтрующим элементом 5;

- снять фильтрующий элемент со стержня 4 и промыть в дизельном топливе, добиваясь полного очищения сетки от осадков. Не следует очищать его металлической щеткой во избежание разрыва сетки. Промыть также колпак;

- при сборке аккуратно уложить уплотнительные кольца 2 и 10, проверить состояние прокладки 9 и пружины 1. Установить колпак и затянуть гайку 8. После пуска двигателя проверить фильтр на отсутствие течи масла через прокладку 9.

www.traktora.org

Т-62 средний танк

12 августа 1961 года вышло постановление ЦК КПСС и Совета Министров СССР №729-305 «О принятии на вооружение Советской Армии среднего танка Т-62» и в 1961 году было выпущено 25 машин, которые были направлены в Прикарпатский военный округ. После переоборудования сварочного конвейера в корпусном цехе завода УВЗ с июля 1962 года средний танк Т-62 пошел в массовое производство. Танк Т-62 завод УВЗ в Нижнем Тагиле выпускал до 1973 года, когда ему на смену пришел средний танк Т-72. За этот период было выпущено около 20 тысяч танков Т-62.

Тем же Постановлением №729-305 планировалось запустить в производство танк Т-62А, вооруженный 100-мм нарезной пушкой У-8ТС (2А24), снабженной двухплоскостным стабилизатором «Комета». Но в связи с сокращением номенклатуры танковых пушек марте 1962 года было принято решение производство среднего танка Т-62А не начинать.

Средний танк Т-62 имел целый ряд конструктивных улучшений. На нем установлена гладкоствольная 115-мм пушка У-5ТС с двухплоскостным стабилизатором «Метеор». Танк Т-62 снабжен цельнолитой башней с диаметром башенного погона 2245 мм против 1816 мм у Т-55, механизмом выброса стреляных гильз. Также было изменено крепление пушки, прицела и спаренного пулемета, увеличено длину корпуса на 386 мм, а высоту — на 27 мм, наклон кормового листа уменьшено с 17° до 2° с целью обеспечения требуемого угла снижения пушки, крыша корпуса от башни в сторону кормы имеет наклон 3°15′, а в сторону носа — 0°30′. Для защиты погона башни и люка командира от прямых попаданий пуль и осколков установлены броневые кольца сечением 10×30 мм. В танке Т-62 был ликвидирован курсовой пулемет, изменен механизм поворота башни, заменен прибор наблюдения ТПКУБ на ТКН-2 «Кармин», установлен малогабаритный форсуночный подогреватель повышенной теплопроизводительности, а также 19-дисковый фрикцион с гидропневматическим приводом управления, благодаря которому было исключено буксование дисков и уменьшено усилие на педали. Танк Т-62 имел увеличенный со 142 мм до 162 мм динамический ход опорных катков с целью повышения плавности его хода. Машина имеет удлиненную опорную поверхность гусениц, что снизило удельное давление на грунт до 0,75 кг/см2.

Средний танк Т-62 сконструирован по классической компоновке, с размещением моторно-трансмиссионного отделения в кормовой части корпуса, отделения управления — в лобовой, а боевого отделения — в средней части корпуса. Экипаж танка состоит из четырёх человек: механика-водителя, командира, заряжающего и наводчика.

Сварной корпус танка Т-62 имеет дифференцированное противоснарядное бронирование. корпус изготовлен из листов катаной броневой стали толщиной 16, 30, 45, 80 и 100 мм. Лобовая часть корпуса имеет толщину брони 100 мм, борта корпуса — 80 мм, а корма — 45 мм верхнего листа и 16-мм нижнего. Крыша корпуса в районе подбашенной коробки имеет толщину 30 мм, а над моторно-трансмиссионным отделением — 16 мм. Днище корпуса имеет толщину 20-мм. Лобовые и бортовые листы корпуса изготовлены из хромо-никель-молибденовой стали 42СМ, корма и крыша корпуса — из стали 49С, а днище — из хромомолибденовой стали 43ПСМ.

Танк Т-62 вооружен 115-мм гладкоствольной полуавтоматической пушкой У-5ТС (2А20). Ствол орудия скреплен кожухом длиной 52,6 калибра (6050 мм) и снабжен эжектором. Пушка имеет горизонтальный клиновой затвор, с полуавтоматикой пружинного типа, а также электрический и ручной резервный механизмы спуска. Противооткатные устройства состоят из гидравлического откатника и гидропневматического накатника, расположенных над стволом орудия. Длина отката составляет 350-415 мм. Пушка танка Т-62 имеет механизм выброса стреляных гильз, который автоматически выбрасывает стреляную гильзу через люк в верхней кормовой части башни. Угол вертикально наведения пушки составляет от -6° до +16°, дальность стрельбы — до 5800 м. Кроме пушки танк Т-62 имеет спаренный с пушкой 7,62-мм пулемет СГМБ, а с августа 1964 года ПКТ. С 1969 года на танк Т-62 у люка заряжающего устанавливается 12,7-мм зенитный пулемет ДШКМ для борьбы с вертолетами. Кроме того в танке Т-62 предусмотрена боеукладка из автомата АК или АКМ со 120 патронами к нему, 10 ручных гранат Ф-1 и сигнального пистолета с 10 патронами. Танк имеет полностью литую башню, полный оборот которой осуществляется за 22,5 секунды.

Наведение спаренной установки на цель при стрельбе прямой наводкой производится с помощью телескопического монокулярного шарнирного прицела ТШ2Б-41, а позднее — ТШС-41У. Сетка прицела рассчитана на ведение огня прямой наводкой подкалиберными снарядами на дистанцию до 4000 м, кумулятивными снарядами — до 3000 м и из пулемета — до 2000 м. Прицел имеет шкалу для определения дальности до цели по усредненной высоте танка 2,7 метра. Для стрельбы ночью и в условиях плохой видимости танк Т-62 оснащен электронно-оптическим инфракрасным монокулярным перископическим прицелом ТПН-1-41-11, который работает за счет подсветки прожектором Л-2Г с инфракрасным светофильтром, обеспечивая дальность видения ночью в 750-800 метров. Для стрельбы с закрытых позиций танк Т-62 имеет боковой уровень и азимутальный указатель. Танк оснащен приборами наблюдения ТКН-2, ТКН-3, неподвижным призменным перископическим прибором ТНП-165, призменным перископическим прибором МК-4. Для вождения танка ночью механик-водитель устанавливает прибор ночного видения ТВН-2, работающий за счет подсветки от прожектора ФГ-10 или ФГ-125 с инфракрасным фильтром, обеспечивая дальность видения 50—60 м и поле зрения в 30° при однократном увеличении.

На танке Т-62 установлен V-образный 12-цилиндровый дизельный двигатель жидкостного охлаждения В-55В мощность 580 л.с. (427 кВт) при 2000 об/мин. Общий объем топливных баков составляет 677 литров. Носовой бак, расположенный в лобовой оконечности корпуса справа имеет объем в 280 литров, за ним расположены два бака-стеллажа — левый и правый, объемом 125 и 145 литров соответственно. По правому борту боевого отделения возле перегородки моторно-трансмиссионного отделения находится средний бак объемом в 127 литров. Кроме того на правой надгусеничной полке размещены три наружных топливных бака по 95 литров каждый. Помимо этого, на корме танка Т-62 крепятся две стандартные топливные бочки по 200 литров, но они не подключены к топливной системе танка, а топливо из них перекачивается в баки танка во время стоянки при помощи штатных заправочных средств.

Ходовая часть Т-62 включает в себя пять сдвоенных обрезиненных литых опорных катков диаметром 810 мм, направляющее и ведущее колесо по каждому борту. Подвеска опорных катков индивидуальная, торсионная, первые и последние катки снабжены гидравлическими амортизаторами лопастного типа. В отличие от танка Т-55, Т-62 не имел заметного просвета между первым и вторым катком. На танке Т-62 применяются гусеницы с резинометаллическими шарнирами цевочного зацепления.

Танк Т-62 снабжен радиостанцией Р-113, а с 1965 года — Р-123, обеспечивающей радиосвязью с однотипной радиостанцией на расстоянии не менее 20 км, при наличии посторонних помех — 8-12 км, при включенном подавителе шумов — до 10-13 км. Радиостанция размещена на левом борту башни. Для внутренней связи танк Т-62 оборудован интегрированным с радиостанцией танковым переговорным устройством ТПУ.

Средний танк Т-62 имеет защиту от оружия массового поражения, обеспечивающей защиту экипажа от повышенного давления, создаваемого ударной волной ядерного взрыва, и от проникновения радиоактивной пыли внутрь машины. Противоатомная защита активируется либо автоматически с помощью прибора РБЗ-1М по гамма-излучению, либо вручную по показаниям прибора ДП-3Б. Танк Т-62 может снабжаться оборудованием для подводного вождения (ОПВТ).

Конструкция линейных танков Т-62 за время серийного производства почти не изменилась. Все усовершенствования сводились к установке более современного оборудования и вооружения. Так, с августа 1964 года спаренный пулемет СГМТ был заменен на ПКТ, а командирский прибор наблюдения ТКН-2 — на ТКН-3. С 1965 года радиостанция Р-113 с ТПУ Р-120 была заменена на радиостанцию Р-123 с ТПУ Р-124. В 1965 году был внедрен броневой колпак ночного прицела ТПН-1-41-11. С мая 1966 года гирополукомпас ГПК-48 был заменен на ГПК-59, а в 1967 году — ликвидированы люки в крыше моторно-трансмиссионного отделения. С 1969 года танк Т-62 вооружили зенитным пулеметом ДШКМ. Начиная с 1975 года часть выпущенных машин оборудовали лазерными дальномерами КДТ-1.

armoredgun.org