TURBOJET ENGINE SM-100 18.08.2016 20.08.2016 «Двигатели на базе СМ-100 в перспективе будут применяться не только на самолетах Як-130 и его модификациях, но и станет базовым двигателем для бизнес- и административных самолетов, а также беспилотных летательных аппаратов различного назначения», – заключил Ляшенко. ТАСС УЧЕБНО-БОЕВОЙ САМОЛЕТ ЯК-130 Как пояснили в пресс-службе, реализация этого проекта позволит получить базовый газогенератор, на основе которого можно будет создать целый ряд модификаций двигателей военного и гражданского назначения. Ранее сообщалось, что перспективный двигатель будет иметь взлетную тягу более 3 т. По заявлению разработчиков, двигатели на базе СМ-100 в перспективе будут применяться не только на самолетах Як-130 и его модификациях, но станут базовыми для бизнес- и административных самолетов, а также беспилотных летательных аппаратов различного назначения. ТАСС 25.08.2017 Как напоминает агентство, в 2016 году управляющий директор Научно-производственного центра газотурбостроения «Салют» (входит в ОДК) Виталий Клочков заявлял журналистам о старте разработки двигателя для БЛА нового поколения СМ-100. По его словам, этой силовой установкой могут быть оснащены также модернизированные учебно-боевые самолеты Як-130. «Проект СМ-100 прошел стадию эскизного и технического проектирования. В настоящее время НПЦ газотурбостроения НПЦ «Салют» ведется изготовление компрессора низкого давления, камеры сгорания. Испытания узлов, которые должны подтвердить проектные характеристики, запланированы на 2017-2018 годы. Испытания опытного образца планируется провести в 2019 году», – сказал собеседник агентства. МЕЖДУНАРОДНЫЙ ВОЕННО-ТЕХНИЧЕСКИЙ ФОРУМ АРМИЯ-2017

«Мы рассчитываем, что новый двигатель со значительно улучшенными летно-техническими характеристиками будет соответствовать не только современным, но и перспективным требованиям», – добавил представитель предприятия. Источники: РИА Новости, ТАСС и др. УЧЕБНО-БОЕВОЙ САМОЛЕТ ЯК-130 |

bastion-opk.ru

Проект СМ-100: перспективный двигатель для ЯК-130

В «ЦИАМ им. П.И. Баранова» в рамках научно-технической конференции «Технические концепции и проекты создания авиационных двигателей для малой и региональной авиации» были представлены новейшие разработки российских инженеров в данном направлении.

Один из самых перспективных направлений в данной области является разработка перспективного двигателя СМ-100. Этот силовой агрегат предназначен для учебно-боевой авиации и беспилотников. Об этом сообщает «АвиаПорт».

По словам генерального конструктора Научно-производственного центра газотурбостроения «Салют» Сергея Родюка, технические решения, принятые в ходе разработки турбореактивного двухконтурного двигателя СМ-100 для самолета ЯК-130, позволяют адаптировать его для нужд малой авиации. На базе газогенератора данного силового агрегата было получено хорошие расчетные характеристики двигателя для регионального самолета на 20-30 мест.

Ранее сообщалось, что испытания двигателя СМ-100 будут проведены в 2019 году. В настоящее время ведется изготовление компрессора низкого давления и камеры сгорания. Об этом было разработчиками на форуме «Армия-2017».

Материал подготовил Сергей Перелесов

Автор: ПолитРоссия

politros.com

В России разрабатывается двигатель для легких боевых самолетов и беспилотников

Тушинское машиностроительное конструкторское бюро «Союз» ведет разработку перспективного авиадвигателя тягой 2,5 тонны, сообщил «Интерфаксу-АВН» генеральный директор КБ Александр Пузич. «Этот проект реализуется по трехлетнему госконтракту с министерством промышленности и торговли. Завершить ОКР (опытно-конструкторские работы) планируется в четвертом квартале текущего года», — сказал собеседник агентства. По словам А.Пузича, новый авиадвигатель предназначен для установки на легкие боевые самолеты типа Як-130, а также на перспективные беспилотные летательные аппараты.Турбореактивный двухконтурный двигатель РД-1700 (с) Крылья Родины

По оценке специалистов Центрального института авиационного моторостроения, перспективный авиадвигатель разработки ТМКБ «Союз» намного выше по техническому уровню и основным характеристикам украинского двигателя АИ-222-25, устанавливаемого сейчас на серийные самолеты Як-130.

Специалисты также отмечают относительную технологическую простоту освоения его серийного производства.

А.Пузич сообщил, что новый авиадвигатель создается на базе газогенератора РД-1700. В нем также использованы наработки, полученные при проектировании РД-2500. Новая силовая установка будет оснащена современной отечественной цифровой системой электронного управления.

По словам А.Пузича, на предстоящем авиасалоне МАКС-2015 планируется озвучить некоторые решения по создаваемому на ТМКБ «Союз» авиадвигателю тягой 2,5 т. ТМКБ «Союз» являлся pазpаботчиком более 40 типов и модификаций реактивных авиадвигателей, 22 из котоpых выпускались сеpийно. Они устанавливались на самолеты МиГ-21, МиГ-23МЛ, МиГ-27, МиГ-29, Як-28, Су-22 и др.

bmpd.livejournal.com

Тяга двигателя СМ-100 будет увеличена до трех тонн

Тяга двигателя СМ-100, разрабатываемого специально для модернизированного учебно-боевого самолета Як-130, будет увеличена до трех тонн. Об этом, как сообщает ТАСС, заявил директор по научно-исследовательским и опытно-конструкторским работам АО «НПЦ газотурбостроения «Салют»» (входит в Объединенную двигателестроительную корпорацию) Алексей Потапов.

По его словам, СМ-100 сохранит свой имеющийся вес и габариты, однако его бесфорсажная тяга будет увеличена с 2,5 тонны до 3 тонн. Помимо этого будут улучшены высотно-скоростные и динамические характеристики мотора.

Потапов также отметил, что данный проект уже прошел стадию эскизного и технического проектирования. «Сейчас внесены коррективы в документацию, планируется защита технического проекта. Мы ведем изготовление компрессора низкого давления, камеры сгорания. Выпущена конструкторская документация на компрессор высокого давления и турбину», — отмечает он.

Также стало известно, что испытания узлов, которые должны подтвердить проектные характеристики, планируется провести до 2018 года, а уже в 2019 году пройдет тестирование опытного образца. В дальнейшем разработчик будет ждать финансовых предложений для дальнейшей реализации.

Материал подготовил Сергей Перелесов

Автор: ПолитРоссия

politros.com

«Двигатели-пылесосы» или «Суперджет камни с полосы соберёт» | Миф

«Двигатели-пылесосы» или «Суперджет камни с полосы соберёт» | Миф

Противниками проекта SSJ100 делались заявления о невозможности эксплуатации Superjet 100 в связи с двигателями, расположенными под крылом,

например:

«Вследствие низко расположенных двигателей самолет, по заключению Минтранса России и результатам исследования ЦАГИ, требует принятия дополнительных мер по обеспечению безопасности его эксплуатации в региональных аэропортах России. Позиция ЦНИИ ГА еще жестче – принимать SSJ 100 способны не более 5% (!) аэропортов нашей страны… Дополнительные меры могут быть разными. От помывки полос и рулёжек перед каждым «суперсамолетом» на всем его «земном» пути (что вряд ли возможно) до поднятия двигателей вверх, то есть внесения изменений в конструкцию самого самолета.» Источник(сайт главного ненавистника Суперджета) разбор мифа про 5%

С точки зрения обывателя высота расположения двигателя — единственное, что определяет вероятность попадания посторонних предметов в двигатель. Специалисты же придерживаются другого мнения:

Преимущественно попадание посторонних предметов и частиц в газовоздушный тракт компрессора происходит:

- во время рулёжки, разбега и пробега из-под передних и основных колёс шасси;

- из-под струй газов при позднем закрытии створок реверса тяги при посадке самолёта;

- при работе двигателя на стоянке из-за возникновения вихревого жгута под воздухозаборником на поверхности ВПП.

И в самом деле. Вихревой шнур — штука нежная, разрушается ветром, или движением на скорости выше 50 км/ч. С другой стороны, жёсткая резина покрышки, на которую опираются тонны самолётного веса, выбрасывает из-под себя мусор с качеством хорошей катапульты. Таким образом для безопастности самолёта важнее не расстояние от воздухозаборника до ВПП, а положение двигателя относительно конуса выбросов стойки шасси.

Читайте: Исследование специалистов ГСС «О размещении двигателей пассажирских самолетов и их защищенности от попадания посторонних предметов»

Естественно, что конструктора ГСС прекрасно знали про все эти особенности и учитывали их при проектировании самолёта. Доказательство этому — материалы эскизного проекта, благополучно попавшие в сеть. Основной вывод: «По интенсивности вихреобразования на входе в воздухозаборник, характеризующийся величиной Vrmax.=Gпр/(20*H2), равной 6,7 м/с, самолёт RRJ относится к безвихревым машинам. Так что вихревой заброс посторонних предметов в двигатель не возможен. (рис. 023.04.03). «Запредельное вихреобразование» с вихревой скоростью 6,7 м/с относится к взлётному режиму. На режимах руления эта величина в 5-6 раз меньше. Предотвращение образования вихря на взлёте «лечится» стартом «с додачей (роллинг-старт)»

Понятная картинка:На фотографиях видно, что всё, что вылетает из-под колеса передней опоры и оказывается выше плоскости крыла — может попасть в двигатель. Для самолётов с двигателями под крылом эта проблема отсутствует, так как достаточно выноса двигателей в сторону, за конус разлета брызг из-под переднего колеса. Если бы снимок был сделан «в 3/4″» сзади, можно было бы видеть, есть ли попадание брызг в двигатель из под колес основной опоры. В данном испытании это, вообще говоря, не важно. Но возможность попадания в двигатель предметов, вылетающих из под колёс ООШ, для самолётов, с расположением двигателя на фюзеляже, существует.

Смотрите так же: Фото пробежек Ту-204СМ по бассейну и фото пробежек Боинга-737 по бассеину.

Также в сети гуляет попытка опровержения, фотографии про Ту-334 — качественный пример обмана. Там невооруженным глазом видно, что самолёт на последних фото останавливается (1 2) — бурун от носовой стойки в разы ниже, чем на первых фото (1 2 3), на которых явно видно, что движки засасывают поднятую кашу весьма активно.

Двигатели оснащены вентиляторами, которые имеют широкохордные лопатки с саблевидной передней кромкой. Для подобных вентиляторов характерны

- низкая окружная скорость, что в сочетании с

- формой передней кромки, обеспечивает

- низкую скорость встречи с посторонними предметами и

- меньший относительный (относительно размера хорды) размер повреждений, чем для узкохордных лопаток вентилятора

- профилировка кока, обеспечивающая такое отражение ПП, при котором бОльшая их часть направляется во внешний контур, для которого такие частицы практически не представляют опасности. Все это в совокупности делает двигатели с такими вентиляторами менее уязвимыми с точки зрения влияния повреждений на его характеристики. далее

Самолёт вместе со своими низкими двигателями летает уже не первый год. Как известно, практика — критерий истины, можно даже сказать, единственный критерий. Значит, надо обратиться к опыту тех, кто работал непосредственно с самолётом и прочесть комментарии специалистов.

Аэродинамическую схему турбореактивный низкоплан со стреловидным крылом и однокилевым оперением имеют все иностранные магистральные самолёты, эксплуатирующиеся в России, а также отечественные Ил-96, Ту-204, Ту-214. Необходимо отметить, что в 2011 на иностранные самолёты пришлось 89% пассажирооборота Российских компаний Источник

Низкое расположение двигателей (около 0,5 м) имеют 56% магистральных самолетов России (Boeing 737 и др. Airbus 318/319/320/321 etc., а также SSJ-100)

Superjet 100 Boeing 737

Boeing 737

Boeing 737 — самый популярный в мире узкофюзеляжный реактивный пассажирский самолёт. Сегодня каждые 5 секунд взлетает один самолёт этого типа, на всех широтах, в эксплуатации с 1968г. Многолетняя успешная практика эксплуатации этого самолёта в России доказала возможность безопасной эксплуатации самолёта с низкорасположенными двигателями на ВПП аэропортов России. Мало того, Boeing 737 даже эксплуатировался с гравийных аэродромов.

В частности, авиакомпания «Якутия» имеет 2 единицы Boeing 737-800, 3 единицы Boeing 737-700, и два Superjet-100.

Валерий Попов писал: Вы не поверите, но когда специалисты ГСС спросили у конструкторов Boeing о критериях выбора расстояния от мотогондолы до ВПП, те долго мялись, а потом раскололись. Главное — не зацепить мотогондолой фонари и указатели на ВПП. Их высота около 400 мм. Соответственно, расстояние от ВПП до мотогондолы минимум 450 мм. Остальное никого не волнует.

Данные по расстояниям от мотогондолы до ВПП для В-737 здесь, раздел 2. Минимальное расстояние — 460 мм.

Смотрим РЛЭ Суперджета, растояние от земли до мотогондол — такое же, как и у Б737.

У (Айрбас-321 это расстояние — от 590 мм (стр 50, E-CFM, MRW 94t)

Pit писал: На протяжении года я имел возможность сравнить число повреждений (забоин) двигателей на Ту-154 и на 737-300 АирЮниона (по долгу службы). Так вот, при сопоставимом налёте из Москвы на Ту-154 моторы повреждались чаще. Может я что-то путаю, но по-моему на Ту-154 моторы ГОРАЗДО выше от земли, чем на 737-300. Так что рассказы про то, что самолёт с низким расположением двигателей обречён «пылесосить перрон» оставьте для дураков…

Plinker писал: Точно такая же статистика по В733/735 и Ту-134/154 в «Нордавиа»…

С другой стороны, высокое расположение двигателей (1,65м)(лётно-технические характеристики Ан-148) на самолёте Ан-148 не позволило избежать попадания посторонних предметов со взлётно-посадочной полосы, что вынудило провести соответствующие доработки

«По словам И.Кравченко, при эксплуатации Ан-148-100 были отмечены попадания посторонних предметов с взлётно-посадочной полосы, но совместно с самолётчиками эта проблема была устранена, все разработанные мероприятия внедрены, а выпущенные ранее самолёты доработаны.»(Источник)

См также инциденты от 29.03.10 RA-61702, от 11.12.10 RA-61706, от 02.03.12 RA-61704, от 17.03.12 RA-61702 и тд

Пантелеев Олег пишет: По поводу попадания посторонних предметов в двигатели. Расположение двигателей в хвостовой части не является ни гарантией их защищенности, ни гарантией их высокой повреждаемости. По словам туполевцев, в пору массовой эксплуатации Ту-154 случаи забоя лопаток были едва ли не ежемесячными, причем «доставалось» и среднему движку.

Я в свое время обсуждал этот вопрос с отцом, который был ведущим инженером от двигателистов на Як-42 и на Ту-334 (и там, и там были движки ЗМКБ «Прогресс»). При движении по свежевыпавшему снегу на определенной скорости комья из под колес основной стойки у «Тушки» прямиком летели в воздухозаборники — это было видно невооруженным взглядом. Как-то раз в условиях сильного снегопада и бокового ветра «словили» самовыключение двигателя на «334-ке»: рулили на МГ, и в какой-то момент двигатель нахлебался снега. Развернулись, порулили обратно — и тут «погас» двигатель с другой стороны. Ну чтож, на то они и испытания — разобрались, больше не повторялось. Но вот попадание посторонних предметов так и не вылечили. Хотели даже делать щитки (но это уже на переднюю стойку — из-под нее набрасывает на бОльших скоростях).

А вот у Як-40 этой проблемы не было — задняя кромка крыла благополучно закрывает двигатели.

Вопрос: — Было много дискуссий по поводу низкого расположения двигателей на Суперджет, что приведет к тому, что будет мусор, камни попадать в двигатель. Какова практика эксплуатации?

— Для самолетов этого типа расположение двигателя под крылом является классическим. В России у нас были случаи попадания инородного тела, но показатель частоты данного явления сопоставим с этим показателем в других странах. Речь идет о телах достаточно небольшого размера, которые попадают в вентилятор.

Иногда в двигатель попадает птица. Так было с компанией «Армавиа». В любом случае, если мы возьмем в расчет наш опыт с CFM-56, мы с самого начала разработали вентилятор таким образом, чтобы справляться с подобного рода проблемами. Существует каталог дефектов, которые мы можем встретить, и кроме того разработаны процедуры, позволяющие отремонтировать двигатель на месте. Чтобы подвести итог, я хочу сказать, что у нас никаких проблем с этим положением двигателя в самолете нет.

Вопрос: — Правильно ли считать, что вентилятор устроен так, что служит защитой для остального двигателя, а лопатки вентилятора поддаются процедуре ремонта?

— Да. Я хотел бы подчеркнуть, что низкое положение двигателя является огромным преимуществом для техобслуживания. Благодаря такому его расположению мы способны заменить любое оборудование в течение 20 минут, для замены двигателя потребуется менее двух часов. А стоимость техобслуживания является одним из важнейших критериев для авиакомпании-заказчика. Это действительно является огромным преимуществом программы.

читайте всю статью «Суперджет 100 теснит конкурентов, а не наоборот»

Когда вам говорят «двигатели-пылесосы» и «камней наглотает» — знайте: перед вами либо полный дилетант в данном вопросе, либо человек пишет по заказу конкурентов «Сухого».

А чаще всего — и то, и другое.

Сравнение в СМИ с ан-148

- +16 Эксплуатация Боинг-737 с гравийных аэродромов — Цитата (Двигатели: комментарии специалистов): Евгений Коваленко: Когда появились первые сообщения о проекте RRJ полагал «авиационная общественность» с интересом отнесётся к этому, ведь это первый российский проект пассажирского самолёта. Но не тут-то было. Сначала, зачем это нужно, когда есть……

- +5 Ещё раз о попадании посторонних предметов — skydiver: проблема попадания посторонних предметов (ППП), няп, делится на несколько частей: 1. Вихревое засасывание гонка двигателей на максимале, на стоянке. У низких движков лечится подметанием стоянки перед гонкой. У высоких движков проблемы нет. 2. Во время движения вихрь уже не создается….…

- +5 Двигатели: комментарии специалистов — Engineer 2010: Вижу опять возникла любимая тема про ППП (попадание посторонних предметов) в двигатели, с перечислением «лозунгов» про низкие двигатели, «чистку аэродрома на испытаниях» и т.д. Однако приведённые здесь ссылки на двигателистов, имеющих отношение к эксплуатации SaM 146, говорят совсем о……

- +5 Engines Memo — На двигателях SM 146 и PW800 предусмотрена защита от попадания посторонних предметов, а именно: Специальная профилировка кока вентилятора, которая отбрасывает посторонние предметы в наружный контур. Расстояние от лопаток вентилятора до входа во внутренний контур выбрано таким, чтобы посторонние……

27 May 2012 06:51 (опубликовано: Monya Katz)

Если вам понравилась статья, не забудьте поставить «+»

Статьи и новости по тегу sam-146

Читайте далее

- Эксплуатация Боинг-737 с гравийных аэродромов — Цитата (Двигатели: комментарии специалистов): Евгений Коваленко: Когда появились первые сообщения о проекте RRJ полагал «авиационная общественность» с интересом отнесётся к этому, ведь это первый российский проект пассажирского самолёта. Но не…… (+16)

- Ещё раз о попадании посторонних предметов — skydiver: проблема попадания посторонних предметов (ППП), няп, делится на несколько частей: 1. Вихревое засасывание гонка двигателей на максимале, на стоянке. У низких движков лечится подметанием стоянки перед гонкой. У высоких движков проблемы…… (+5)

- Двигатели: комментарии специалистов — Engineer 2010: Вижу опять возникла любимая тема про ППП (попадание посторонних предметов) в двигатели, с перечислением «лозунгов» про низкие двигатели, «чистку аэродрома на испытаниях» и т.д. Однако приведённые здесь ссылки на двигателистов, имеющих…… (+5)

- Engines Memo — На двигателях SM 146 и PW800 предусмотрена защита от попадания посторонних предметов, а именно: Специальная профилировка кока вентилятора, которая отбрасывает посторонние предметы в наружный контур. Расстояние от лопаток вентилятора до входа во…… (+5)

- Вопрос «чайника» про основную проблему SSJ — Из дискуссии на авиафоруме Пользователь: Я правильно понял, что основная проблема SSJ это не его ТТХ и надежность, а в том что в этот проект влито очень много денег,а отдачи от них нет, и не будет, т.е. проект приносит только убытки. OldChukchi: нет,…… (+22)

- В Якутске не может приземлиться самолёт | Очередная «сенсация» — На телефон редакции News.Ykt.Ru начали поступать звонки от горожан, которые как один говорили, что в Якутске уже несколько часов не может приземлиться самолёт. Некоторые даже предположили, что у воздушного лайнера отказали шасси на форумах идут…… (+21)

- Мимикрия «экспертов» — Velox пишет: эксперд взял интервью с единственной целью опошлить Долотовского, ну и заодно ГСС …часто пользователи вообще не читают и не вникают в пространные тексты, а читают комментарии и делают из этого выводы (cм: Новый самолет — это не только…… (+12)

- Dornier — СвернутьРаскрыть Содержание История вопроса Иркут и Базовый элемент интересовало производство запчастей, а также сборка самолета 728 Jet lenta.ru и западные источники треп на airliners.net одинокая реплика на pirep.org статья о самолете на…… (+11)

Случайные статьи

- Про топливную систему SSJ и Aн-148 — сравнение и обсуждение — Старый техник ULLI писал: Ан-148 нашей промышленности интересен больше, хотя бы потому, что топливомер сделан моими земляками из Питера. Максим отвечает: Интересно автомобиль у вас какой? Шаха? Вам с таким мировоззрением даже Калина с Грантой противны должны быть, ибо импортных комплектующих…… (+12)

- Сторонний субъективный взгляд на варианты развития SSJ (2 варианта) — Судя по изученной информации основной проблемой SSJ предположу что является дорогое сервисное обслуживание, а значит первое что нужно модернизировать в SSJ это уменьшать себестоимость обслуживания. Если я не ошибаюсь то работы над этим уже ведутся. Вторая, особенность SSJ состоит в том, что для…… (+-1)

- Мнение CinemaTech — CinemaTech: Отмечусь в этой ветке как пассажир. В отличии от наверное многих на этом форуме имел счастье уже не один десяток перелетов совершить на этом типе. Летал на всех бортах кроме 5 и 10. Ни слова упрека не скажу к уровню шума, удобности и т.д и т.п. Ни на одном рейсе, когда я летал на SSJ не…… (+8)

Использование материалов сайта разрешается только при условии размещения ссылки на superjet100.info

superjet.wikidot.com

|

ЧТЗ Уралтрак

/ Новости

/ Публикации в СМИ

/ Вездесущая «сотка»

Несколько поколений механизаторов, работавших в 40-х — 80-х годах, помнят, что любую стройку неизменно сопровождал безошибочно узнаваемый неторопливый ритмичный рокот мощных дизелей, установленных на бульдозерах с буквами «ЧТЗ» на капотах. Тот же рокот слышался и при работе большинства экскаваторов, передвижных электростанций и компрессорных установок. Речь идет о замечательной машине, сыгравшей беспримерную роль в развитии отечественной экономики. Тракторы Челябинского тракторного завода. К концу 20-х годов в СССР еще не было производства гусеничных тракторов, если не считать мизерный выпуск «Коммунаров» на Харьковском паровозостроительном заводе. В 1929 году было принято решение о строительстве Челябинского тракторного завода, в этом же году было начато проектирование новой машины. За основу был принят трактор D 6 американской фирмы «Caterpillar», но в его конструкцию были внесены серьезные изменения. В частности, у американской машины все размеры были в дюймах. При разработке чертежей нового челябинского трактора применялась принятая в СССР метрическая система. При этом приходилось приводить размеры в миллиметрах до стандартных величин, согласовывать их с сопрягаемыми деталями. Также было необходимо перевести все детали на отечественные марки стали и сортамент проката. Параллельно устранялись технологические недостатки конструкции, связанные с трудностью сборки ряда узлов. 10 августа 1930 года произошла закладка нового завода, 7 ноября введен в строй опытный завод, на котором 15 февраля 1931 года был собран первый трактор С 60 («Сталинец 60»). 15 мая 1933 года началось серийное производство этих тракторов. Официальной датой пуска завода считается 1 июня 1933 года. К тому времени было собрано уже 13 тракторов. Трактор С 60 был оснащен четырехцилиндровым четырехтактным карбюраторным двигателем. Мощность двигателя 72 л.с. при 650 об/мин, рабочий объем 18,465 л, диаметр цилиндра 165 мм, ход поршня 216 мм. Основным топливом служил лигроин, а пусковым — бензин. В системе зажигания применено магнето. В коробке передач — три передачи вперед и одна — назад. Максимальное тяговое усилие, развиваемое трактором, составляет 4450 кгс. Максимальная скорость — 5,9 км/ч. Масса трактора 9500 кг. Пуск двигателя производили так: специальный ломик вставляли в одно из отверстий, предусмотренных в маховике двигателя, и резко прокручивали коленчатый вал. При неправильно отрегулированном зажигании случались обратные удары, и тогда тракторист рисковал осуществить полет над трактором. Об условиях работы на тракторе тогда еще не задумывались. На этой машине не было ни кабины, ни даже капота над двигателем. При этом трактор уже был оснащен гусеницами с цепью и башмаками, приболченными к ее звеньям. Тракторы С 60 поступили в сельское хозяйство и на стройки. Серьезным испытанием для них стала операция по спасению каравана судов, замерзших во льдах на сибирской реке Лене. В феврале — марте 1936 года семь тракторов С 60 за 16 дней хода прошли 2000 км в необычайно суровых условиях зимы в низовьях Лены. Все тракторы благополучно дошли до конца пути. До конца марта 1937 года было выпущено 69108 тракторов С 60. Двигатели ЧТЗ С 60 устанавливались не только на тракторы, но и на ряд других машин, в частности, на первые образцы экскаваторов ЛК Ковровского экскаваторного завода. В 1935 году было принято решение о переводе тракторов ЧТЗ на дизельные двигатели, в том же году был собран первый дизель М 17, спроектированный так, чтобы его можно было установить на трактор типа С 60 с минимальными переделками последнего. В апреле — июне 1937 года сборочный конвейер завода был переоборудован, и с 20 июня был начат серийный выпуск нового трактора С 65, первого в нашей стране с дизельным двигателем. В то время создание дизеля было исключительно сложной задачей. Главная трудность была в изготовлении прецизионных (высокоточных) деталей топливной аппаратуры. При проектировании дизеля челябинские конструкторы успешно решили поставленную задачу. Четырехтактный четырехцилиндровый дизель М 17 имел мощность 75 л.с. при частоте вращения коленчатого вала 850 об/мин. Рабочий объем двигателя 13,53 л. Диаметр цилиндра 145 мм, ход поршня 205 мм. Пуск дизеля осуществлялся при помощи двухцилиндрового четырехтактного бензинового пускового двигателя В 20 мощностью 18 л.с. Сам «пускач» заводили при помощи рукоятки, установленной внизу на лобовом листе капота. В остальном «пускач» весьма похож на те, что и сегодня стоят на тракторах ЧТЗ. Система зажигания — от магнето. Число передач в коробке осталось таким же, как у С 60. Максимальное тяговое усилие 4200 кгс, максимальная скорость движения — 6,5 км/ч. Масса трактора 10800 кг. В отличие от своего предшественника С 60 дизельный трактор С 65 уже имел капот, а некоторые машины оборудованы навесом над рабочим местом тракториста и даже кабинами. Тракторы С 65 получили широкое признание и в сельском хозяйстве, и на стройках, и в армии, где они использовались как тягачи тяжелых орудий. Поставляли их и на экспорт. В 1937 году трактор С 65 получил «Гран-При» на всемирной выставке в Париже. Именно эти машины показаны в популярном кинофильме И. Пырьева «Трактористы». В связи с нехваткой нефтяного топлива в предвоенные годы широкое распространение получила практика перевода автомобильных и тракторных двигателей на питание от газогенераторных установок. Не остался в стороне и Челябинский тракторный завод. На базе трактора С 65 был создана газогенераторная модификация СГ 65, производство которой было освоено в 1938 году. Слева от рабочего места тракториста установили вертикальный цилиндрический котел, называвшийся газогенератором. В нем при высокой температуре твердое топливо (березовые чурки) превращались в горючий генераторный газ, на котором и работал двигатель. Газовый двигатель МГ 17 создали на базе серийного дизеля М 17. При этом диаметр цилиндра увеличили на 10 мм, рабочий объем увеличился до 15,5 л. В головке цилиндров выполнили отверстия для двух свечей на каждый цилиндр, и увеличили диаметр клапанов и каналов к ним. Мощность двигателя МГ 17 составила 60 л.с. при 870 об/мин. Говоря о довоенном тракторостроении на ЧТЗ, нельзя не упомянуть транспортный трактор С 2, производство которого было начато в 1940 году. За вынесенной вперед кабиной был установлен кузов армейского типа. Дизель МТ 17 имел мощность 105 л.с. при 1100 об/мин. Выпуск тракторов был прекращен в 1941 году, когда завод полностью перешел на производство военной продукции. За период 1937 — 1941 гг. было изготовлено 37182 трактора С 65, в 1938 — 1941 гг. — 7365 тракторов СГ 65, и в 1940 — 1941 гг. — 1275 тракторов С 2. «Сталинцы» всех моделей внесли немалый вклад в Великую Победу. После Великой Отечественной войны тракторостроение на заводе было возобновлено. Новый трактор С 80 был намного совершеннее своих довоенных предшественников. По существу это была новая машина. Мощность двигателя КДМ 46 составила 92 л. с при 1000 об/мин. Трактор оснастили полноценной кабиной машиниста. У ранних выпусков кабина имела упрощенную конструкцию. Лобовые и задние стекла крепились в деревянных рамках, а боковые — в брезентовых полотнищах. В 50-е годы ввели так называемую штампованную кабину, с нормальными окнами, стекла которых уплотнены резиновыми профилями. Крыша кабины деревянная, обтянута брезентом. Трактор имел расчетную силу тяги 8800 кгс и максимальную скорость 9,65 км/ч. «Сухая» масса трактора 11400 кг. В1956 году на базе трактора С 80 был создан более мощный трактор С 100 с двигателем КДМ 100 (100 л. с. при 1050 об/мин). Увеличение мощности двигателя было достигнуто за счет увеличения номинальной частоты вращения коленчатого вала дизеля и цикловой подачи топлива. Изменения коснулось конструкции воздухоочистителя, клапанного механизма, топливного насоса, регулировки форсунок. Кроме того, усовершенствованы коленчатый вал, его подшипники, поршень, увеличена площадь радиатора. При прежней массе трактора расчетная сила тяги увеличена до 9000 кгс, максимальная скорость — 10,15 км/ч. В ходе выпуска трактора С 100 продолжали вноситься усовершенствования в его конструкцию. Важнейшим изменением стало введение роликовых подшипников опорных катков и направляющих колес вместо подшипников скольжения. Была увеличена зона обзора гусениц. На базе трактора С 100 был создан болотоходный трактор С 100Б. Колея гусениц увеличена на 400 мм, а ширина башмаков — с 500 до 1000 мм. На базе обоих тракторов выпускались и их гидрофицированные модификации: с задней навеской С 100ГС и С 100БГС и с передней навеской С 100ГП и С 100БГП. В 1958 году на базе трактора С 100Б была изготовлена партия тракторов С 100А для Советской Антарктической экспедиции. Для обеспечения работы машины на высоте до 4000 метров над уровнем моря был введен турбонаддув. Всего с 1948 по 1958 года было изготовлено 200296 тракторов С 80 и с 1956 по 1964 год — 124416 тракторов С 100. Тракторы С 80 и С 100 имели много оригинальных узлов. Число и расположение цилиндров дизеля (4 в ряд), диаметр цилиндра (145 мм) и ход поршня (205 мм) — такие же, как у дизеля М 17. Степень сжатия — 15,5. Но конструкция претерпела большие изменения. Дизель КДМ 46 имел мощность 92 л. с. при 1000 об/мин, а дизель КДМ 100 — 100 л. с. при 1050 об/мин. Особенностью этих дизелей является предкамерное смесеобразование. То есть форсунка установлена не непосредственно в головку блока цилиндров, а в предкамеру, ввернутую в головку. При этом распыл топлива, образование смеси и ее воспламенение происходит в ограниченном объеме воздуха в предкамере, откуда горение передается в основной объем камеры сгорания. Такие разделенные камеры сгорания были широко распространены вплоть до середины 60-х годов, так как они обеспечивают смесеобразование при низком давлении впрыска топлива (всего 120 кгс/см2 у двигателя КДМ 46 и 130 кгс/см2 у двигателя КДМ 100). Это упрощает технологию изготовления прецизионных деталей топливной аппаратуры. Кроме того, такая схема улучшает пусковые свойства дизеля. Недостатком разделенных камер сгорания является повышенный удельный расход топлива, который у трактора С 80 и С 100 составлял соответственно 205 — 220 и 200 — 210 г/э.л.с.ч. Для пуска дизелей КДМ 46 и КДМ 100 применен пусковой двигатель П 46 — бензиновый, четырехтактный двухцилиндровый. Диаметр цилиндров 92 мм, ход поршня 102 мм. Мощность 17 л. с. при частоте вращения коленчатого вала 2600 об/мин. Система зажигания «пускача» — от магнето. Пуск самого «пускача» осуществляют рукояткой, надетой на вертикальный вал. Система охлаждения — водяная, общая с дизелем. Выпускная труба пускового двигателя проходит через впускной коллектор основного двигателя. В результате этого при работе пускового двигателя происходит прогрев охлаждающей жидкости при ее конвекции по системе основного двигателя и подогрев всасываемого в него атмосферного воздуха. Наряду с большой мощностью «пускача» эти конструктивные особенности придают дизелю прекрасные пусковые качества в самые сильные морозы. Оригинальна конструкция муфты сцепления. В отличие от обычных постоянно замкнутых муфт, сцепление трактора С 80 являлось непостоянно замкнутым и имело два фиксированных положения: выключенное и включенное. Управление муфтой — рычагом, находящимся слева от машиниста. Эта муфта проста по конструкции, и, главное, безопасна, так как гарантирует от самопроизвольного движения в случае, например, пуска двигателя при неполном выключении рычага реверса. Сама муфта сцепления крепилась на первичном валу коробки передач фланцем ведомого вала, а с маховиком двигателя ведущий диск соединялся при помощи пяти пакетов из прорезиненных планок. Это исключало поломки деталей при несоосности валов двигателя и коробки передач. Коробка передач имела четыре реверсивных передачи и самую скоростную пятую передачу, которая работала только для движения вперед. Оба рычага (переключения передач и переключения реверса) находились справа от машиниста. Управление поворотом трактора осуществлялось при помощи бортовых фрикционов, управляемых при помощи гидравлических сервомеханизмов. У тракторов с передней гидравлической навесной системой увеличен диаметр направляющих колес, которые при этом вместе с опорными катками воспринимают возросшие вертикальные нагрузки. При этом число звеньев гусениц увеличено с 36 до 37. Кроме того, усилили балансирную рессору. У болотоходных модификаций гусеница имеет 40 звеньев. В целом конструкция «сотки» проста и практична, что позволило этой машине стойко переносить все невзгоды строек. В 50-е и 60-е годы механизаторам об антифризе и мечтать не приходилось. Разнообразные водомаслогрейки существовали только на страницах учебников по эксплуатации строительной техники. На большинстве строек — не то, что горячей, холодной воды не найти. Голь на выдумки хитра. В широкую практику вошло использование дизельного топлива в качестве… охлаждающей жидкости. «Сотка» это выдерживала. Тем более, что мощный «пускач» осилит проворот коленчатого вала дизеля при самой низкой температуре. Кстати, пусковой двигатель на «сотке» обрел и дополнительную функцию. Бывало, что бульдозер так застревал в грязи, что гусеницы проворачивались вхолостую, а машина — ни с места. В таких случаях машинист глушит дизель и заводит «пускач». Затем включает первую скорость редуктора «пускача», «бендикс», муфту сцепления «пускача», первую передачу коробки передач и реверс в нужную сторону. Включив муфту сцепления, он соединяет «пускач» с трансмиссией трактора. При этом гусеницы перематываются с минимальной скоростью, и, как говорят, внатяг. Машина, цепляясь за все, что можно, потихоньку вылезает из грязи. Мощный и выносливый пусковой двигатель выдерживает и такое испытание. В 1963 году трактор был вновь усовершенствован. Новый трактор получил наименование Т 100М, а его дизель Д 108. Основным изменением стал переход на более экономичный рабочий процесс. Для этого ввели смесеобразование с непосредственным впрыском топлива. От предкамер отказались, а форсунки стали монтировать непосредственно в головки цилиндров, для чего предусмотрели специальные втулки. Камера сгорания выполнена в днище поршня. Это потребовало повышения давления впрыска топлива до 200 кгс/см2. Степень сжатия двигателя уменьшился до 14. Удельный расход топлива снизился до 173 — 175 г/э.л.с.ч. Однако, механизаторы, работавшие на Крайнем Севере, отметили ухудшение пусковых качеств. Для еще большей экономии топлива и снижения нагарообразования на деталях конструкторы предусмотрели отключение подачи топлива во втором и третьем цилиндрах при переходе на холостой ход. Изменили конструкцию деталей клапанного механизма. Пусковой двигатель оснастили стартером СТ 204. Такой пусковой двигатель получил наименование П 23. Сохранена возможность и пуска «пускача» от рукоятки. Расчетная сила тяги трактора Т 100М увеличена до 9500 кгс. Трактор Т 100М легко узнаваем. В его кабине лобовые стекла выполнены с наклоном, а крыша кабины стала металлической. Кроме базовой модели были освоены гидрофицированные и болотоходные модификации, аналогичные модификациям трактора С 100. Гидрофицированный трактор с передней навесной системой, предназначенный для навески бульдозера, получил наименование Т 100МГП, болотоходный трактор — Т 100МБ и т. д. С 1963 по 1975 год выпущен 278101 трактор Т 100М. Еще в конце 50-х годов на Челябинском тракторном заводе, продолжая серийный выпуск «сотки», начали разработку более совершенного трактора Т 130. В 60-е годы выпускали отдельные образцы, вели доводку конструкции, и с 1969 года с постепенным нарастанием начался выпуск «сто тридцатых». С 1973 года начат выпуск переходной модели трактора Т 100М3. Его отличие — в применении муфты сцепления, механизма управления поворотом трактора и бортовых редукторов, унифицированных с аналогичными узлами трактора Т 130. Муфта сцепления стала постоянно замкнутой, как на большинстве тракторов и автомобилей, а ее управление — педалью. На тракторе Т 100М3 вместо двух рычагов управления бортовыми фрикционами и двух педалей тормозов ввели механизм с одним рычагом. При отклонении рычага влево или вправо размыкается соответствующий бортовой фрикцион, а если при этом еще взять рычаг на себя, то придет в действие и тормоз этой же стороны. Это позволяет одним рычагом выбирать и направление движения трактора и радиус его поворота. Поэтому трактор Т 100М3 получил неофициальное название «однорычажная сотка». Этот трактор имел те же модификации, что и предыдущие модели. Гидрофицированный трактор с передней навесной системой назван Т 100М3ГП, болотоходный трактор Т 100М3Б. По мере выпуска трактора в его конструкцию вносили некоторые изменения, например, вместо масляного фильтра ввели полнопоточную центрифугу, управление дополнили педалью горного тормоза, изменили конструкцию ведущей звездочки и т д. С 1973 по 1983 год было выпущено 134044 трактора Т 100М3 и его модификаций. На базе тракторов ЧТЗ были созданы десятки разновидностей навесного и прицепного оборудования: бульдозеры, корчеватели, кусторезы, скреперы, краны-трубоукладчики, монтажные краны, подъемники, копровые установки, и многое другое. Фактически сотка стала основной тяговой и энергетической базой для механизации в строительстве, лесоразработках, нефтяной и газовой промышленности. Кроме того, и отдельно двигатели КДМ 46, КДМ 100 и Д 108 нашли самое широкое применение. Они устанавливались на всех серийных канатных экскаваторах Пермского, Ковровского, Донецкого и Костромского заводов, на передвижных электростанциях ПЭС 60, компрессорных установках ДК 9, гусеничных кранах СКГ 25, СКГ 30, МКГ 25, РДК 25, ДЭК 25Г, ДЭК 251 и их модификациях. Выносливый, тихоходный дизель как нельзя лучше подходил для такой техники. Широко была распространена практика замены двигателей У2Д6 на экскаваторах Воронежского завода на менее мощные, но более надежные и неприхотливые КДМы. Применяли эти двигатели и на мотовозах широкой и узкой колеи. С 1983 года завод полностью перешел на выпуск трактора Т 130. Но это уже совсем другая история. А «сотка» осталась в истории как незаменимая, надежная и универсальная машина. опубликовано в журнале «Спецтехника», №1 январь 2007, Александр Иоффе |

www.chtz-uraltrac.ru

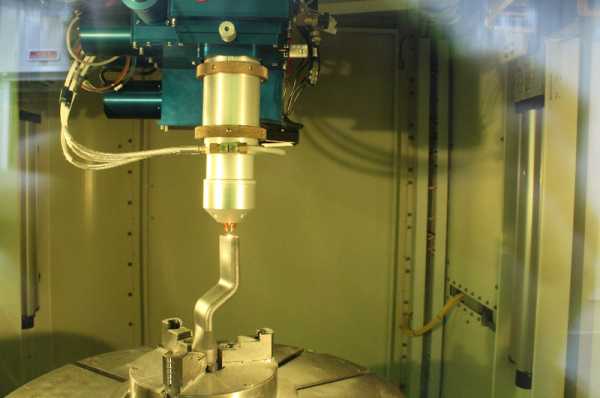

Как собирают двигатели для Sukhoi Superjet 100

Репортёр журнала «Популярная механика» отправился на НПО «Сатурн» — рыбинское предприятие Объединенной двигателестроительной корпорации Ростеха, чтобы посмотреть, как собирают двигатель SaM146 для Sukhoi Superjet 100, и увидел, как наступает будущее российской авиационной индустрии — сложное, глобальное и бесконечно увлекательное.

Рыбинск — город небольшой, интимный, меньше двухсот тысяч жителей, незнакомцы часто ведут себя по‑свойски. Зато после заводской проходной всё строго — паспорта сданы, курить нельзя, охранники пропускают не вдруг. Но строгость здесь непривычная — не военная и даже не как на опасных предприятиях, хотя и гособоронзаказ здесь выполняется, и горячий металл льётся в литейном цехе. Может быть, сказывается многолетнее общение с французскими партнерами из компании SAFRAN. У себя под Парижем они собирают горячую часть двигателя SaM146 для российского среднемагистрального лайнера Sukhoi Superjet 100 и отправляют её в Рыбинск для объединения с холодной частью российского производства. В Рыбинске проходит и окончательная сборка двигателя.

В сборочном цеху. Этот двигатель SaM146 уже собран и почти готов к отправке. Вверху справа — электронный «мозг» двигателя, процессор, управляющий его работой.

В сборочном цеху. Этот двигатель SaM146 уже собран и почти готов к отправке. Вверху справа — электронный «мозг» двигателя, процессор, управляющий его работой.

Здесь, в Рыбинске, на «Сатурне» делают десятки газотурбинных двигателей, авиационных, морских и наземных, гражданских и военных. Не пытаясь объять необъятное, мы собирались заглянуть только в цеха, где производят детали для SaM146, собирают и испытывают готовый двигатель. Но жизнь, как всегда, оказалась удивительнее и разнообразнее любых планов, поэтому мы попали и туда, где из металлических порошков под лучами лазеров вырастают «бионические» детали современных и будущих двигателей.

Матчасть

Холодная часть турбовентиляторного двигателя — это вентилятор, компрессор и турбина низкого давления. Почти всё делается из металла, поэтому на огромной территории «Сатурна» разместились десятки цехов металлообработки всевозможных видов. Болты и гайки по старинке вытачивают на холодную, а вот самую высокотехнологичную деталь двигателя — лопатку турбины — льют очень хитрым способом.

Восковые отливки прессуют в металлических формах, дорабатывают вручную и передают «в руки» роботов. Точнее, в одну роборуку, которая берёт восковую форму, расчитанными движениями окунает её в белую суспензию и пару раз поворачивает, давая жидкости стечь. Даже самый опытный мастер не способен на такую точность, а робот каждый раз делает всё так же, как в предыдущий, и суспензия всегда ложится на воск слоем нужной толщины.

Керамические формы для литья лопаток турбины.

Керамические формы для литья лопаток турбины.

Застывая, суспензия превращается в жаропрочную керамическую форму, а затем воск вытапливается. В один из концов заготовки закладывается специально выращенный кристалл-дендрит — и вот запаянная с одного конца форма готова к литью.

Лопатки турбины ГТД работают под динамической нагрузкой, при постоянных перепадах давления, поэтому требования к прочности огромны: деталь размером с ладонь должна выдерживать до 20 тонн (на неё, например, можно поставить гружёную фуру) и не должна плавиться в горячей газовоздушной смеси, входящей в турбину низкого давления. Казалось бы, для этого нужно подобрать самый жаропрочный сплав… Но это необязательно: благодаря специфической конструкции лопатки турбины низкого давления SaM146 могут работать в среде, имеющей температуру на 200−250 градусов выше температуры плавления сплава, из которого они отлиты. Как — мы объясним чуть позже.

Секреты прочности

Два главных требования к лопаткам — прочность и жаропрочность. Прочность достигается за счёт литья методом направленной кристаллизации: отвод тепла из расплавленного металла, залитого в форму, начинается через кристалл-дендрит, который задаёт кристаллическую структуру всей детали в виде параллельных цепочек макрозёрен. Цепочки работают по известному «закону веника»: сломать одну относительно легко, а «пучок» — очень сложно. Нити вытянуты вдоль детали так, чтобы самая сильная нагрузка во время работы турбины ложилась вдоль пучка. Отлитая из того же никелевого сплава, но без направленной кристаллизации лопатка была бы куда менее прочной.

Секрет жаропрочности открывается, когда нам показывают перо лопатки в разрезе: оно не монолитное, а почти полое. В пустоты попадает условно холодный воздух — «всего» 400−450 градусов, а геометрия отверстий создаёт вокруг лопатки воздушную «шубу», сквозь которую до металла лопатки никогда не доходит горячий газ из камеры сгорания. Такой способ охлаждения называется конвективным: это — стандарт для современных моделей турбовентиляторных двигателей.

Лопатка турбины в разрезе. Система воздуховодов обеспечивает конвективное охлаждение лопатки во время работы двигателя.

Лопатка турбины в разрезе. Система воздуховодов обеспечивает конвективное охлаждение лопатки во время работы двигателя.

После застывания металла лопатки вынимают из формы — и они почти готовы: точность литья такая, что доработка требуется только по профилям деталей и в местах будущих соединений. Станки с ЧПУ в цеху обработки сами меняют инструмент, пока не закончат цикл обработки. За прозрачными дверцами станков абразивной шлифовки вращаются валики из абразивных материалов и брызжет охлаждающая жидкость, а на станках электрохимической обработки манипулятор водит электродом по профилю лопатки, снимая слой металла толщиной в сотые доли миллиметра.

Здесь же обрабатывают валы турбин — шлифуют их изнутри и наносят напыление с наночастицами металлов, чтобы вал стал прочнее. Заготовки валов на «Сатурне» не делают; их получают от других поставщиков. «Это вопрос специализации, — объясняет наш сопровождающий, — мы доверяем то, что не умеем делать сами, тем, кто в этом профи». Без разделения труда двигателей SaM146 вообще не было бы: для их создания объединилось около 300 производителей со всего мира. Редкая страна берётся собирать такие сложные и наукоёмкие вещи, как авиадвигатели, в одиночку.

Давайте посчитаем

Во второй раз разговор о специализации заходит во время посещения суперкомпьютера АЛ-100 — уже третьей машины в истории предприятия. На вопрос о том, пишутся ли разработчиками «Сатурна» собственные программы для расчёта деталей, инженеры улыбаются: «Наша задача — делать двигатели, а математику мы доверяем математикам».

Гигант на 2808 ядрах, занимающий целую комнату, может хранить 14,5 ТБ данных и выполняет до 114,5 триллионов операций в секунду. Здесь постоянно что-то считают: новые двигатели на заводе проектируются постоянно, да и со старыми идёт работа — расчётчики ищут, способы сделать детали легче, прочнее или дешевле в изготовлении.

Сейчас суперкомпьютер и системы конечно-элементного анализа (на «Сатурне» пользуются американским ANSYS) позволяют моделировать процессы, происходящие в двигателе, настолько точно, что результаты виртуальных испытаний строгие чиновники от авиации засчитывают как результаты натурных. Чтобы понять, насколько далеко шагнул прогресс, можно вспомнить, как рассчитывали ГТД в доцифровую эпоху. Инженер-расчётчик делится воспоминаниями своего отца, работавшего над проектом двигателя Ту-104:

В комнате сидело человек двадцать расчётчиков, разделенных на две группы, которые выполняли одни и те же вычисления, сверяясь в контрольных точках. Если результаты расходились, всё пересчитывали заново…

На компьютере моделируется всё — от самой маленькой детали до всего двигателя. Создаются математические модели турбулентных газовых потоков разной температуры, теплообмена между средой и деталями двигателя. Вместо того, чтобы ломать десятки опытных двигателей, которые стоят сотни миллионов в любой валюте, поведение двигателя при повреждении лопатки или попадании в турбину птицы рассчитывают виртуально. И только когда оптимальный дизайн всех элементов конструкции найден, проводятся натурные испытания, чтобы сравнить их результаты с расчётными данными. «Когда проектировали двигатель Ту-144, сделали 48 тестовых моделей, которые после испытаний, конечно, никуда не годились — и это при том, что потом с завода сошло не больше 50 двигателей», — вспоминает инженер. Сейчас от таких издержек спасают виртуальные модели.

Но каждый новый двигатель, выходящий из сборочного цеха всё-таки отправляется на испытания. В испытательном цехе каждую новую машину подвешивают к пилону — сложно устроенной системе, имитирующей подвеску самолёта.

Испытательный цех

При испытаниях на стенде самое главное — точно воспроизвести условия, в которых двигатель работает на настоящем самолёте. Только вот проблема: как только двигатель даёт тягу, самолёт начинает двигаться, и динамика воздушных потоков меняется. Давать двигателю летать по испытательному цеху — задача невозможная, поэтому на время испытаний на вентилятор надевают лемнискату — большую пластиковую насадку, геометрия которой моделирует поток воздуха, поступающий на вентилятор, так, чтобы уподобить его потоку, который поступает на вентилятор движущегося самолёта.

Лемниската надевается на вентилятор, чтобы смоделировать потоки воздуха так, как будто двигатель не подвешен к пилону в цехе, а установлен на движущемся самолёте.

Лемниската надевается на вентилятор, чтобы смоделировать потоки воздуха так, как будто двигатель не подвешен к пилону в цехе, а установлен на движущемся самолёте.

Расходомер измеряет количество воздуха, выходящего из двигателя. С помощью этих цифр оценивают показатель, который из-под крыла измерить нельзя, — силу тяги. Датчики, прикреплённые к пилону, оценивают все остальные параметры.

После успешных испытаний двигатель готов к отправке в Комсомольск-на Амуре, где собирают Sukhoi SuperJet 100. Оттуда самолёт отправляется в Ульяновск и Жуковский или Венецию, где заканчивается оборудование и отделка салона и проходят испытания, а оттуда «Сухие» разлетаются к заказчикам по всему миру.

Первый Sukhoi SuperJet-100 собрали в Комсомольске-на-Амуре ещё в 2007 году, но доработка проекта продолжается по сей день. Чтобы поток заказов на самолёты не иссякал, производителю приходится постоянно модернизировать и проект, и производственную цепочку — рынок выдвигает свои требования и к качеству, и к цене, и эти требования с каждым годом становятся только жестче. Пока у «Сатурна» получается им соответствовать — финансы в порядке, заказы есть.

Но инженеры «Сатурна» постоянно работают над тем, как сделать SaM146 и другие свои двигатели легче, ведь чем меньше масса авиационного двигателя, тем больше, дольше и дальше летает самолёт. И вот здесь-то начинается самое интересное.

Аддитивная футурология

В Центре аддитивных технологий на базе «Сатурна» в Рыбинске осваивают технологию будущего — проектируют и печатают на 3D-принтерах ни на что не похожие вещи. За основу берут детали привычной формы — квадратные, круглые, многоугольные — и меняют дизайн с помощью систем топологической оптимизации, убирая каждый лишний кубический миллиметр металла. На выходе получаются совершенно неузнаваемые детали почти инопланетных форм, со сложными изгибами, не уступающие прототипам ни в прочности, ни в износостойкости, но в 2−4 раза легче. Их еще называют продуктами «бионического дизайна». Математическое описание детали загружают в 3D-принтер, и прибор выращивает деталь, слой за слоем сплавляя металлический порошок лучом лазера.

3D-принтер за работой: лазер спекает новый слой металлического порошка.

3D-принтер за работой: лазер спекает новый слой металлического порошка.

В 2015—2016 годах в Центре изготовили более 1000 деталей из кобальтовых, титановых сплавов и нержавеющей стали, которые затем отлично показали себя в стендовых испытаниях в составе двигателей. Уже сегодня, в новых, разрабатываемых двигателях, массовая доля деталей изготавливаемых аддитивными технологиями достигает 2%, а к 2025−2030 годам эту цифру планируют увеличить до 20%.

Почему бы не пересчитать таким образом и не напечатать все детали и горячей, и холодной частей, каждую гайку и каждую лопатку? Нельзя ли так получить двигатель вчетверо меньшей массы? Увы, пока нельзя. Причины тому есть и экономические, и технологические.

Не хватает математики

Непреодолимый пока предел использованию топологического моделирования положен самой природой 3D-печати. Когда деталь льётся, прокатывается или вытачивается, анизотропные свойства металла, из которого она сделана, предсказуемы, и технологи легко могут рассчитать нагрузки, которые выдержит изделие.

С 3D-печатью всё иначе. Участки детали, подлежащие каждому новому слою металла, нагреваются многократно. Фактически каждое, даже самое незаметное, изменение дизайна при изготовлении на 3D-принтере даёт металл новой, неизвестной структуры и свойств. А из-за замысловатой геометрии топологически модернизированных изделий предсказать свойства металла — пока непосильная для математиков задача. Однажды доступны станут и такие расчёты, и тогда все отрасли промышленности ждёт полномасштабная 3D-революция, а до тех пор остаётся экспериментировать с небольшим числом самых сложных изделий.

Экономические причины, по которым полный перерасчёт двигателя и превращение завода в 3D-типографию невозможны, сейчас не менее важны, чем проблемы технологии. Чтобы внедрить новую деталь в готовое изделие, ее нужно сделать дешевле традиционного аналога. А 3D-печать, несмотря на огромный спектр преимуществ, имеет один недостаток: порошковые сплавы для неё очень дороги. Поэтому в Центре аддитивных технологий разрабатывают только самые сложные части двигателя, производство которых другими способами обходится дороже.

Кроме того, существует и проблема интеллектуальных ресурсов — ведь недостаточно просто иметь программу для топологического моделирования, нужны еще и квалифицированные специалисты, умеющие с ней работать. И даже лучшим из лучших не всегда удаются идеальные решения. В прошлом году НПО «Сатурн» совместно с партнерами объявило конкурс на оптимизацию дизайна кронштейна передачи тяги двигателя — детали весом в 3,14 килограмма. Выиграла команда из Санкт-Петербургского политехнического университета: в их версии кронштейн, способный выдерживать те же нагрузки, что и оригинал, весил чуть больше 500 грамм. Расчёты, выполненные другими, не менее талантливыми учёными и специалистами, давали в разы меньший выигрыш в массе.

SaM146 в сборочном цехе.

SaM146 в сборочном цехе.

В Центре аддитивных технологий «Сатурна» кажется, что будущее уже наступило. Люди в белых халатах следят за работой 3D-принтеров, на которых печатаются опытные детали, узлы и модели для ГТД. Никакого шума и запахов, только новенькие панели приборов и цветные картины. Под потолком одной из комнат висит модель планера, сквозь белый пластик просвечивает силовая схема, «выращенная» с оболочкой как единое целое. «Это полнофункциональный БПЛА, успешно прошедший летные испытания, между прочим, в суровых зимних условиях. Его проектировали три недели, а потом напечатали за пару дней, — рассказывает начальник Центра, — раньше её изготовление заняло бы месяцы».

Кроме принтеров в Центре масса других сложных инструментов: печи для термообработки и комплексы лазерной сварки, резки и перфорации, рентгеновский компьютерный томограф, электронные микроскопы. Есть и лаборатория бесконтактной оптической оцифровки (реверс-инжиниринга). Кроме того на базе НПО «Сатурн» Госкорпорация Ростех создает единый Центр аддитивных технологий, научной и технологической базой которого будут пользоваться авиа- и вертолётостроители — ОАК и даже Роскосмос. Без кооперации нет новых двигателей, нет завода, нет прогресса.

В таком месте людей тянет на философию. «Новые технологии придут, хотим мы этого или нет», — рассуждает наш сопровождающий. Во всём мире на смену рабочему с напильником приходят станки с ЧПУ, а их, в свою очередь, заменяет 3D-принтер, системы контроля качества объединяются в вездесущий промышленный интернет. Тот, кто не поспевает за технологией, будет производить избыточно сложные, морально устаревшие и дорогие машины. Промышленникам остаётся только догонять неимоверно ускорившийся научно-технический прогресс — как Алисе в Зазеркалье приходилось бежать, чтобы оставаться на месте. И только когда последний напильник выпадет из руки последнего слесаря, найдётся место для хранения всех новых данных, а компьютеры научатся оптимизировать сами себя, может быть, освобождённое человечество сможет, наконец, выдохнуть.

Редкие перелески вдоль тряской дороги на Ярославль сменяются вывесками «Шиномонтаж». О том, что в Центре аддитивных технологий проектируют бионические детали, здесь сложно даже вспомнить — но Центр тут, рядом. «Раньше из Москвы возили на самолёте, а потом керосин подорожал, и теперь только машиной», — сетует наш сопровождающий. Он прав: экономика простых вещей влияет на повседневную жизнь, может быть, больше, чем экономика высоких технологий. Но это не значит, что будущее не поджидает за поворотом.

www.popmech.ru