Энерготехномаш: Регуляторы давления РД-3М

Назначение

Регулятор РД-3М является управляющим устройством и предназначен для работы в комплекте с исполнительными устройствами (гидравлическими клапанами и регуляторами) и вспомогательными устройствами (импульсными клапанами ИК-25, ИК-3/10 и др.) для регулирования давления, расхода, уровня и перепада давлений жидких неагрессивных к материалам деталей регулятора сред на объектах теплоснабжения, водоснабжения, насосных станциях, ЦТП и других технологических объектах.В комплекте с исполнительными устройствами РД-3М предназначен также для выполнения функции защиты (рассечки тепловых сетей на гидравлически изолированные зоны) при аварийном нарушении гидравлических режимов.

Мы с удовольствием проконсультируем Вас по любым вопросам:

тел.: 8(3012)553-229, e-mail: [email protected]

Или Вы можете Заказать звонок

Схемы автоматизации систем теплоснабжения и энергетических объектов

Схемы автоматизации насосных станций с пьезометрическими графиками давления

Схемы применения регулятора давления, регулятора подпора-рассечки и регулятора перепуска для автоматизации насосных станций

Скачать прайс-лист комплектующих регулятора РД-3М

Регулятор выпускается в двух исполнениях:

• в односильфонном исполнении – применяется как регулятор давления на подающем или обратном трубопроводе, а также как регулятор уровня в открытых емкостях (по давлению)

• в трехсильфонном исполнении – применяется как регулятор давления, перепада давлений, расхода на трубопроводах и уровня в закрытых емкостях (по перепаду давлений)

Конструктивные особенности

В приборе РД-3М успешно произведена модернизация узла управляющего клапана. Введена резьбовая посадка клапана по аналогии с прибором РД-3А и изменен крепеж стакана фильтра, в результате чего значительно улучшились эксплуатационные свойства изделия.

Технические характеристики

|

Регулируемая и регулирующая среда |

Сетевая вода в системах теплоснабжения и водоснабжения |

|||

|---|---|---|---|---|

|

Условное давление, Ру, МПа: |

1,6 |

|||

|

Температура: регулируемой среды, °С регулирующей среды, °С |

до 180 до 150 |

|||

|

Пределы настройки, МПа |

0,01 – 0,1 |

0,06 – 0,25 |

0,1 – 0,6 |

0,4 – 1,6 |

|

Зона нечувствительности: давления, перепада давлений, % от верхнего предела |

до 2,5 до 40 |

|||

|

Зона пропорциональности: давления, перепада давлений, % от верхнего предела настройки уровня, мм вод, ст |

до 25 до 400 |

|||

|

Закон регулирования |

пропорциональный |

|||

|

Габаритные размеры, мм |

500x245x175 |

|||

|

Масса, кг |

не более 9 |

|||

Положение и способ монтажа

Регулятор устанавливается в вертикальном положении, прикрепляется к стене или стойке вблизи от исполнительного устройства с учетом удобства обслуживания и наименьшей длины соединительных линий.

Гарантии

Гарантийный срок эксплуатации – 18 месяцев со дня ввода в эксплуатацию.

Срок консервации – 3 года. Срок службы – не менее 10 лет. Наработка на отказ — 100000 часов.

Преимущества регуляторов РД-3М

- работа под действием рабочей среды, без каких-либо посторонних источников энергии

- широкий диапазон настройки (0,01 – 1,6 МПа)

- обеспечение точной работы и повышение чувствительности регулирующих клапанов больших диаметров условного прохода

Принцип работы

Принцип действия регулятора основан на перенаправлении потока рабочей среды, проходящей через основание регулятора, для подачи или сброса управляющего давления в рабочей камере гидропривода исполнительного устройства.

Перенаправление потока рабочей среды происходит за счет перемещений управляющего клапана РД-3М, который открывает и закрывает соответствующие проходные отверстия регулятора. Движение управляющему клапану передается через чувствительный элемент – сильфон или группу сильфонов. Перемещения чувствительного элемента происходят при нарушении равновесия между усилием настроечной пружины и силой импульсного (измеряемого) давления на контрольном участке трубопровода, действующего на сильфон или группу сильфонов.

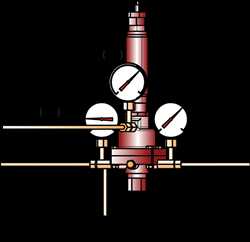

|

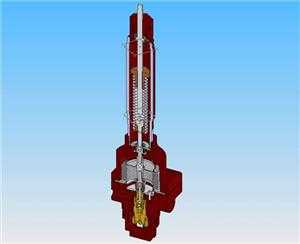

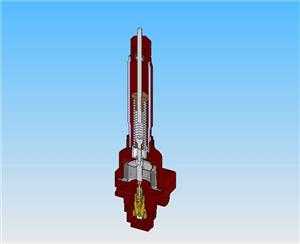

РД-3М – исполнение односильфонное |

РД-3М – исполнение трехсильфонное |

|

|

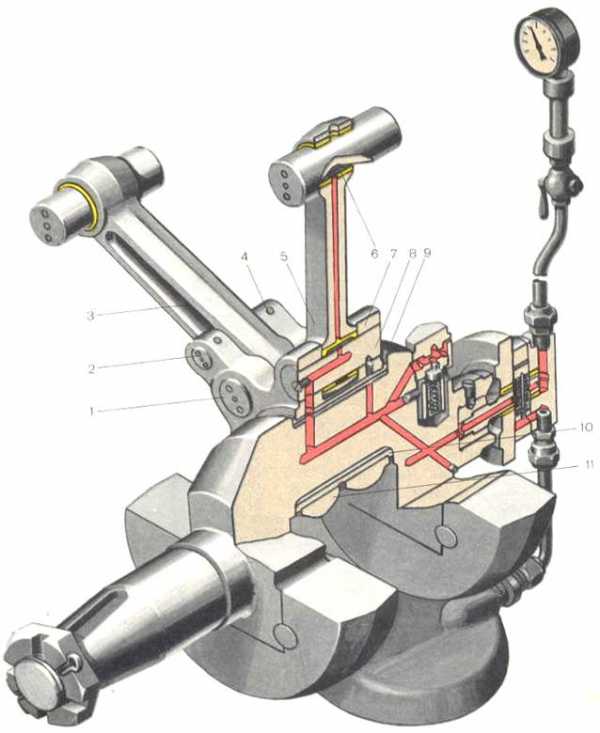

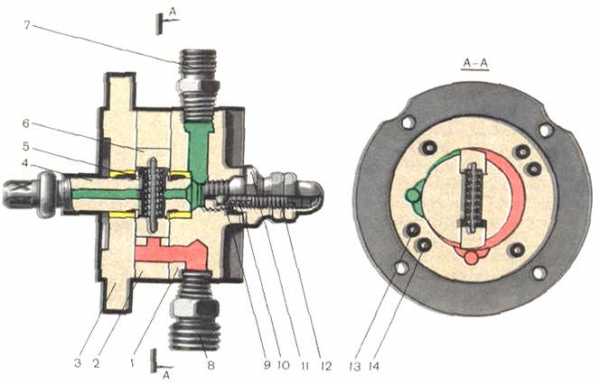

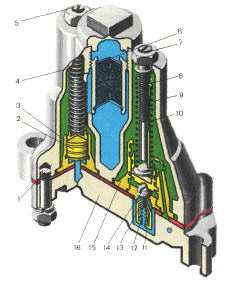

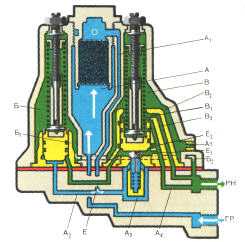

Устройство регулятора РД-3М

1 – фильтр, 2 – стакан, 3 – клапан управляющий, 4 – основание, 5 – штуцер Рупр, 6 – штуцер Рраб, 7 – сильфон или группа сильфонов, 8 – камера импульсная, 9 – штуцер Римп(изм), 10 – пружина настроечная, 11 – винт настроечный.

|

Схема подключения регулятора РД-3М |

|

|

|

Римп(изм) – Импульсное (измеряемое) давление среды на трубопроводе Рупр – Управляющее давление среды на исполнительное устройство (РК, УРРД, ИК-25, ИК-3/10 и др.) Рс – Сброс давления |

|

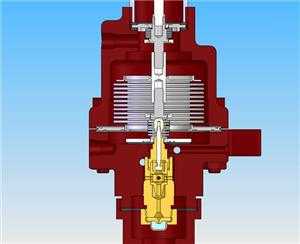

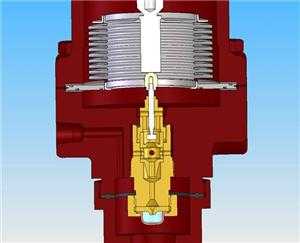

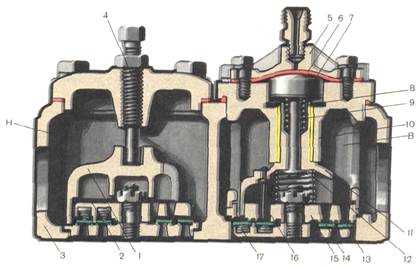

Импульсная камера с управляющим клапанком Регулятора РД-3М (модернизированного) в трехсильфонном исполнении

|

Импульсная камера с управляющим клапанком Регулятора РД-3М (модернизированного) в односильфонном исполнении

|

|

Регулятор РД-3М (модернизированный) в трехсильфонном исполнении в разрезе

|

Регулятор РД-3М (модернизированный) в односильфонном исполнении в разрезе

|

Наши менеджеры с удовольствием проконсультируют Вас по любым вопросам:

тел.: 8 (3012) 553-229

Или Вы можете Заказать звонок

www.energotehnomash.ru

Устройство, работа, неисправности 3РД. Действия локомотивной бригады при выходе из строя 3РД на двухсекционном и односекционном тепловозе.

Ответ: Устройства

1.ПРИВАЛОЧНАЯ ПЛИТА – обеспечивает крепление 3РД в установленном месте. Соединяется с ГР и разгрузочным устройством компрессора. Имеет каналы и отверстия для прохода воздуха. На тепловозе ТЭП 70 привалочная плита соединяется ГР и магистралью подводящей воздух к РДК, РДСО и клапану КО-8

2.КОРПУС – чугунная отливка с тремя камерами:

2.1.ВЫКЛЮЧАЮЩАЯ. Установлен выключающий клапан с седлом. В седле имеется калиброванное отверстие для прохода воздуха под включающий клапан. Клапан нагружен пружиной с усилием 8.5 (9.0) кгс/см

2.2. ПОЛОСТЬ ГР — имеет сетчатый набивной фильтр.

2.3. ВКЛЮЧАЮЩАЯ ПОЛОСТЬ – постоянно сообщена с АТ отверстием 1.5мм. выполненном в корпусе полости. Во включающей полости расположен включающий клапан с седлом. Клапан нагружен пружиной с усилием 7.5 кгс/см2. Снизу в седло включающего клапана ввернуто седло обратного клапана. Обратный клапан поджимается к включающему клапану пружиной.

Регулировка усилия пружин на включающий и выключающий клапаны производится при помощи винтов с нажимными шайбами. После регулировки винты контрогаятся.

РАБОТА

1.ДАВЛЕНИЕ В ГР НИЖЕ 8.5. Воздух из ГР по каналам привалочной плиты поступает в полость ГР и пройдя через фильтр поступает под выключающий и под обратный клапаны, которые находятся в закрытом положении. Включающий клапан открыт и разгрузочные устройства компрессоров и выключающая полость сообщены с АТ. Компрессора работают в нагнетательном режиме.

2.ДАВЛЕНИЕ В ГР 8.5(9.0) кгс/см2. Давлением воздуха преодолевается усилие пружины выключающего клапана и клапан поднимается. Воздух находящийся под выключающим клапаном, через открывшийся клапан и отверстие в седле клапана постукает под включающий клапан, который также поднимается вместе с обратным . В результате включающим клапаном закрываются каналы сообщающие разгрузочные устройства с АТ. Воздух из под обратного клапана поступает к разгрузочным устройствам компрессоров переводя их на ХХ. Одновременно воздух поступает в выключающую полость и совместно с усилием пружины опускает выключающий клапан на свое седло.

3. ДАВЛЕНИЕ В ГР 7.5 кгс/см2. Усилием пружины включающий клапан опускается на свое седло вместе с обратным. Открывается сообщение разгрузочных устройств с АТ. Воздух из разгрузочных устройств и выключающей полости через отверстие 1.5 мм. выходит в АТ. Компрессора переходят в нагнетательный режим.

Неисправности

1 Неправельная регулировка 3РД

2 Лопнула регулировачная пружина 3РД

3 Засорения фильтра

4 Засорения отверстия в ниппеле 2мм

5 Нарушена притирка седла обратного клапана. т.д.

Двухсекционном тепловозе

Включить на здоровой секции 3РД

Односекционный тепловозе

Открутить трубку от разгрузочного устройства и к нему надеть обдувочный рукавчик.

При необходимости влючить компрессор, надо перкрыть вентиль обдувочного рукавчика тем самым выпуск воздуха с разгрузочного устройства.

Для приведения на Х.Х. компрессора, необходимо открыть вентиль тем самым подал воздух разгрузочное устройство.

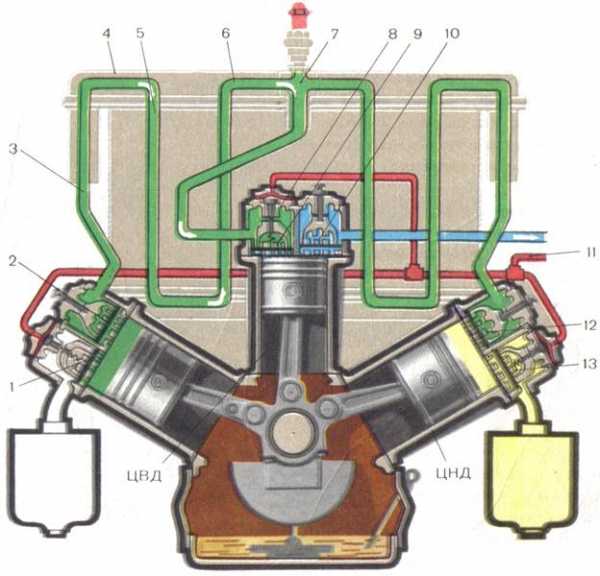

Назначение, устройство и работа водяной системы тепловоза 2ТЭ10Мк.

Ответ:

ВОДЯНАЯ СИСТЕМА 2ТЭ10МК.

Двухконтурная закрытого типа

Правый насос горячего контура,левый холодный.

Контура объединяются между собой тремя перепускными трубами от дизеля(горячую в холодную),от теплообменника (из холодного перепускает в горячую),обьединение контуров при заправке.

Горячий контур-основной:

Секции-насос-дизель-ТК-фильтр-секции

так же труба от ТК-расширительный бак

от фильтра в топливоподогреватель

с дизеля в калорифер

Циркуляция в дизеле:

Насос-Водяной коллектор-Гильза-Крышка цилиндра-Выхлопной коллектор-ТК

Холодный контур:

Секции-воздухоохладитель-насос-теплообменник

так же пароотводящие трубы от топливоподогревателя и воздухоохладителя в расширительный бак,подпиточная труба от расширительного бака.

Оказание первой помощи при ожогах: термическом (с нарушением и без нарушения целостности кожных покровов), химическом (ожоги фосфором, негашеной известью, кислотой, щелочью).

Ответ:

Термический ожог:

— 1 ст. — покраснение.

— 2 ст. — пузыри с жидкостью.

— 3 ст. — лопнувшие пузыри или пузыри с кровью.

— 4 ст. — обугливание.

При первой и второй степени — под холодную воду на 15-20 мин.

При третьей и четвертой степени — приложить холод на 20-30 мин через стерильную ткань.

Химический ожог:

Промыть большим количествам проточной холодной воды, при необходимости нейтрализовать: щелочь – кислотой, кислоту – щелочью.

Порядок ограждения внезапно возникшего препятствия на перегоне работниками пути. Действия локомотивной бригады и порядок следования в этом случае. Порядок отправления поезда на часть перегона с возвращением обратно на станцию отправления при автоматической и полуавтоматической блокировке.

Ответ:

При внезапном возникновении препятствия на перегоне и отсутствии необходимых переносных сигналов следует немедленно на месте препятствия установить сигнал остановки (рис. 91): днем – красный флаг, ночью – фонарь с красным огнем и с обеих сторон на железнодорожных путях общего пользования на расстоянии Б, указанном в графе 4 таблицы 1, в зависимости от руководящего спуска и максимальной допускаемой скорости движения поездов на перегоне уложить по три петарды, а на железнодорожных путях необщего пользования установить сигнал остановки со стороны ожидаемого поезда – на расстоянии «Т».

Порядок отправления поезда на часть перегона с возвращением обратно на станцию отправления при автоматической и полуавтоматической блокировке:

При АБ — Отправление по открытому выходному, а на возвращение руководитель работ получает у ДСП ключ — жезл который передаёт машинисту после окончания работ на возвращение поезда с перегона в входной станции так — же выдаётся предупреждение в котором указывается до…км следовать и время возвращения. Отправление хоз поездов состоящих из двух и более единиц ССПС допускается с ключом жезлом только при условии их не разъединения на перегоне.

При неисправности ключа — жезла отправление и возвращение производиться по путевой записке после перехода на телефонную связь.

При ПАБ — аналогично АБ только отправление осуществляется по запрещающему.

Билет №30

infopedia.su

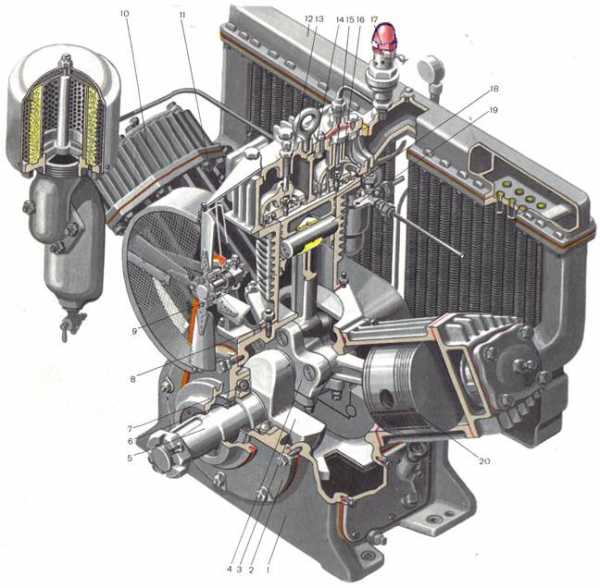

1. Назначение , устройство и работа регулятора давления 3РД

1. Назначение , устройство и работа регулятора давления 3РД.

Для автоматического переключения компрессора с рабочего режима на холостой , или же наоборот , на тепловозах применяют регулятор давления 3РД. Регулятор давления ЗРД используется на тепловозах с приводом компрессора от дизеля.

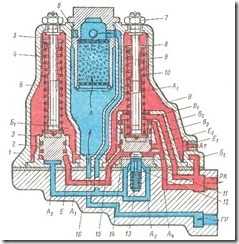

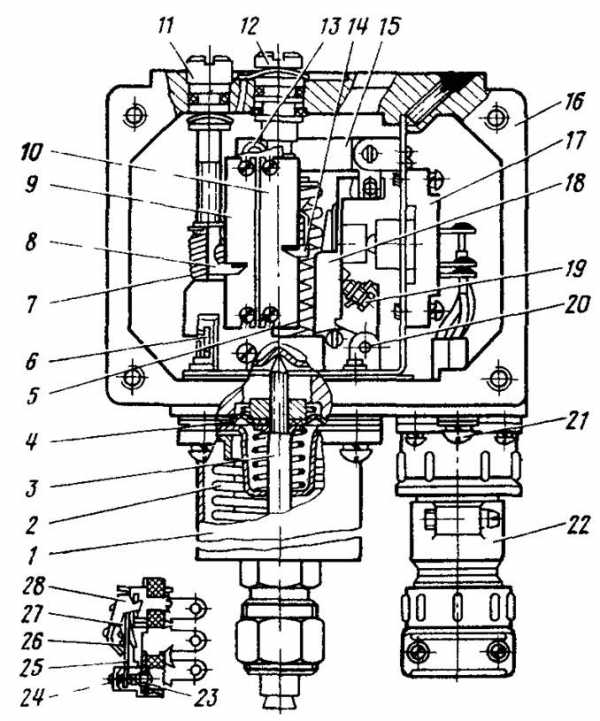

Рис.1. 1-корпус, 2-выключающий клапан, 3-гнездо, 4-пружина, 5-стержень, 6-фильтр, 7-контргайка, 8-гайка стержня, 9-стержень, 10-пружина, 11-седло, 12-клапан, 13-пружина, 14-включающий клапан, 15-гнездо, 16-привалочная плита. А,Б,В-камеры , А1,А2,А3,А4,Б1,Б2,,В1,В2,В3,Е,Е1,Е2-каналы

Регулятор давления (рис.1) состоит из корпуса 1 и прилавочной плиты 16, к которой подведены трубы диаметром 1/2˝ от главного резервуара ГР и диаметром 1/4˝ от разгрузочного механизма РК, установленного на всасывающих клапанах компрессора.

В корпусе 1 с правой стороны в гнезде 15 находится включающий клапан 14, нагруженный сверху пружиной 10, а с левой стороны в гнезде 3 –

5

выключающий клапан 2, нагруженный пружиной 4. Снизу в гнездо 15

ввернуто седло 11 с клапаном 12 и пружиной 13. На верхних резьбовых концах стержней 9 и 5 находятся гайки 8 для регулировки пружин 10 и 4. При вращении стержня 9 гайка 8 перемещается по резьбе и изменяет нажатие пружины 10, после чего стержень закрепляют контргайкой 7.

Пружину 10 включающего клапана 14 регулируют на давление 0,75МПа (7,5кгс/см2) , а пружину 4 выключающего клапана 2 – на давление 0,85МПа (8,5кгс/см2). В средней части корпуса 1 находятся фильтр 6 с набивкой из конского волоса.

Полость корпуса регулятора разделена внутренними стенками на три камеры: камеру А главного резервуара (ГР), камеру Б выключающего давления и камеру В включающего давления.

Работа. Воздух из главного резервуара поступает в камеру А и через фильтр 6 по каналам А1 и А2 под включающий клапан 2, а по каналау А3 – под обратный клапан 12. В это время камера Б каналами Б1, Б2, В3 и В1 соединена с камерой В, которая каналом В2 сообщена с атмосферным отверстием Ат. Камеры Б и В и камера над диафрагмой разгрузочного механизма компрессора сообщены с атмосферой.

Как только давление в главном резервуаре и в канале А2 возрастёт до величины на которую отрегулирована пружина 4 (8,5кгс/см2) , клапан 3 под действием давления воздуха на малую площадь отойдёт от своего седла. После этого давление воздуха распространится на всю на всю площадь клапана 2 (срывную), вследствие чего подъём клапана будёт чётким. При подъёме клапана 2 произойдёт следующее:

-воздух из главного резервуара каналами А1 и А2 поступит в канал Е и далее под клапан 14, пружина которого отрегулирована на давление 7,5кгс/см2;

-клапан 14 поднимется и закроет отверстие В1 , т.е. прекратит сообщение камеры Б с камерой В, оставив последнюю сообщенной с атмосферой Ат;

-откроется обратный клапан 12, и воздух из главного резервуара по каналам А1 и А2 и отверстие Е1 и Е2 поступит в канал А4 и далее к разгрузочным клапанам компрессора;

-одновременно воздух по каналам Б2 и Б1 поступит в камеру Б, и клапан 2 разобщит каналы А2 и Е.

После посадки клапана 2 на седло 3 воздух из главного резервуара по каналу А1 поступит к разгрузочным клапанам компрессора только через канал А3, клапан 12, канал А4, и компрессор начнёт работать вхолостую. Как только давление в главном резервуаре снизится до 7,5кгс/см2 , на которое отрегулирована пружина 10, клапан 14 переместится вниз и посадит обратный клапан 12 на седло 11 , при этом произойдёт следующее:

-канал А3 перекроется клапаном 12, и сообщение главного резервуара (канала А1) с каналом А2 и клапаном разгрузочного механизма прекратится;

-камера Б каналами Б1, Б2, В3 и В1 сообщится с камерой В, вследствие чего воздух из клапанов разгрузочного механизма и камеры В выйдет в атмосферу, а регулятор давление примет положение, изображенное на рис.1.

6

В этом положении он будет находиться до давления , на которое отрегулирована пружина 4 (8,5кгс/см2). Для выключения компрессора вращают стержень 5 против часовой стрелки до посадки клапана 2 на седло. Вращая стержень 9 по часовой стрелке , регулируют момент включения компрессора. После регулировки стержни 5 и 9 закрепляют контргайками 7.

На двухсекционных тепловозах регулятор давления, управляющий работой компрессоров обеих секций, включается только на одной секции, а на другой отключается перекрытием разобщительных кранов на трубопроводах, сообщающих его с ГР и разгрузочными устройствами.

При проведения текущего ремонта делают следующее:

-Фильтр необходимо разобрать, набивку и сетку промыть и просушить. Истертую

набивку заменить новой, предварительно слегка пропитанной маслом.

-Притирочные поверхности клапанов и их седел, имеющие неплотности или выработку,

следует прочистить и притереть.

— Проверить зазор в направляющей втулке между включающим и выключающим

клапанами, который должен быть в пределах 0,005-0,050 мм. При большем зазоре клапан

заменяется новым, при этом зазор между втулкой и клапаном должен быть в пределах 0,005-0,020

мм.

-Изломанные или потерявшие упругость регулировочные пружины заменить.

-После ремонта и сборки регулятор давления испытывается на плотность клапанов

давлением 10 кгс/кв.см. Допускается образование мыльного пузыря на выходных

отверстиях с удержанием его не менее 5 с.

-Окончательно регулятор давления регулируется на локомотиве на выключение при

давлении в главных резервуарах 8,5 кгс/кв.см и на включение при 7,5 кгс/кв.см с отключением на

+-0,2 кгс/кв.см.

7

2.Назначение , устройство и работа опорно-возвращающего устройства на тепловозе 2ТЭ116

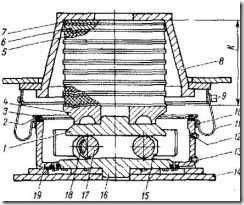

Опорно-возвращающее устройство тепловоза воспринимает вес всего надтележечного строения, обеспечивает устойчивое положение тележки под тепловозом при его движении, а также плавное вписывание в кривые и создание необходимых усилий, возвращающих кузов тепловоза в первоначальное положение при перемещении его относительно тележек при движении в кривых. Для равенства нагрузок от колесных пар тележек на рельсы передние опоры расположены вокруг шкворня по окружности радиусом 1632 мм, задние — радиусом 1232 мм. Надтележечное строение тепловоза опирается на раму тележки через четыре комбинированные опоры (рис. 93), состоящие каждая из двух ступеней: нижняя жесткая ступень — роликовая опора качения, верхняя упругая — блок, содержащий семь резинометаллических элементов (РМЭ).

Роликовая опора состоит из литого корпуса 19, который установлен на боковине рамы тележки по касательной к окружности с радиусом, равным радиусу поворота тележки, обеспечивая ее поворот на опорах качения, нижней опорной плиты 16, роликов 17, связанных между собой обоймами 75, и верхней опорной плиты 7. Ролики вращаются в* обоймах с неметаллическими втулками 18, которые являются подшипниками для роликов. Вся подвижная система опоры (ролики с обоймами, верхняя опорная пли 1а; при перемещениях направляется приваренными к боковым стенкам корпуса износостойкими накладками, изготовленными из стали 65Г. На поверхности качения роликов и опорных плит возникают высокие контактные напряжения, поэтому ролики изготавливают из стали 40Х и подвергают поверхностной на глубину 1,5—3 мм закалке. Опорные плиты предварительно цементируют, затем поверхность закаливают.

Поверхности качения опорных плит выполнены наклонными — угол наклона составляет 2°. На прямом участке пути ролики занимают среднее положение между наклонными плоскостями. При повороте тележки относительно кузова ролики накатываются на наклонные поверхности опор. При этом возникают горизонтальные силы, создающие на опорах возвращающий момент, способствующий возврату тележки в исходное положение. Кроме возвращающих сил, при повороте тележек в опоре возникают силы трения и момент сил трения, который способствует уменьшению виляния тележек. Ход роликовой опоры составляет ±80 мм.

Упругая ступень комбинированной опоры содержит семь упругих элементов 5, расположенных между опорным кольцом 4 роликового устройства на тележке и опорным кольцом 6 на кузове тепловоза. Упругий комплект ограничен коническим стаканом 8 с обеспечением зазора, превышающего наибольший относ кузова, который происходит при прохождении тепловозом кривой радиусом 125 м. Упругий элемент 5 представляет собой

8

резиновую шайбу, привулканизированную к стальным пластинам, имеющим выштампованные кольцевые зацепы для исключения поперечного сдвига элементов в комплекте и в соединениях с опорными плитами.

Рис. 1. Комбинированная опора: 1, 16 — верхняя и нижняя опорные плиты; 2 — крышка; 3 — болт; 4, 6 — опорные кольца; 5 — упругий элемент; 7 — регулировочные прокладки; 8 — конический стакан; 9, 10 — хомуты; 11 — чехол; 12 — пробка; 13 — сливная пробка; 14 — рама тележки; 15 — обойма; 17 — ролик; 18 — втулка; 19 — корпус роликовой опоры

Каждый комплект резинометаллических элементов комбинированной опоры подвергается стендовой тарировке по высоте (размер К) с учетом динамической нагрузки, равной 140 кН (14 тс), а также проверке качества изготовления элементов. Вертикальная жесткость комплекта резинометаллических элементов составляет 55-Ю5 Н/м (550 кгс/мм), а горизонтальная жесткость — 2-105 Н/м (20 кгс/мм). Комплекты одной тележки не должны отличаться друг от друга по высоте более чем на 1 мм. Соблюдение этого требования достигается установкой регулировочных прокладок 7 под опорную часть кузова.

Внутреннюю полость роликовой опоры заполняют осевым маслом. Масло в опору заливают через отверстие, закрываемое пробкой 12, а слив масла и промывку опоры производят через отверстие, закрываемое пробкой 13. Роликовая опора закрыта крышкой 2, которая предотвращает выплескивание масла из опоры ее подвижной системой. Для предотвращения попадания в комбинированную опору посторонних предметов и атмосферных осадков она закрыта чехлом 11, закрепленным на корпусе роликовой опоры и защитном

9

кольце кузова хомутами 9 и 10.

Каждая комбинированная опора по отношению к центру поворота тележки установлена так, что роликовой частью обеспечивается поворот тележки и возвращающий момент, а поперечное перемещение кузова (относ) достигается за счет поперечного сдвига каждого комплекта резинометаллических элементов. Предельный сдвиг комплекта резинометаллических элементов составляет +45 мм. Упругое опирание кузова позволяет получить дополнительный прогиб до 20 мм в рессорном подвешивании тепловоза и тем самым улучшить динамико-прочностные показатели ходовых частей экипажа тепловоза.

Ремонт опорно-возвращающего устройства осуществляют при выкатки тележки из под тепловоза и его подвешивании. Поврежденные детали заменяют. После проведения работ в устройство заливают 30л осевого масла. В дальнейшей эксплуатации устройство смазывается через пресс-масленки смазкой ЖРО.

10

kursak.net

Регулятор компрессора 3РД — Мегаобучалка

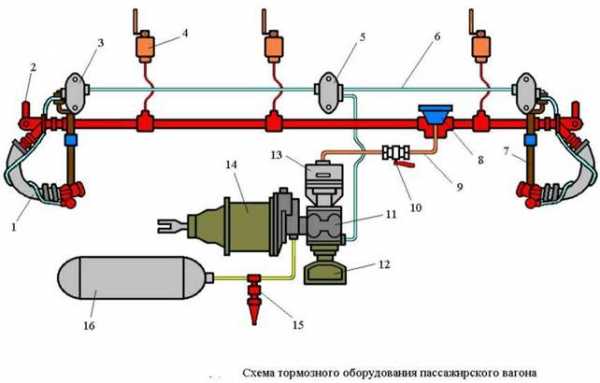

Схемы пневматического тормозного оборудования вагонов

Пассажирские вагоны

Воздухораспределитель 13 № 292-001 и электровоздухораспределитель 12 № 305-000 установлены на рабочей камере 11, которая смонтирована на кронштейне задней крышки тормозного цилиндра (ТЦ) 14 диаметром 356 мм. Под вагоном также расположены магистральная труба 17 диаметром 1¼» (32 мм), концевые краны 2 № 190 с соединительными рукавами 1 и пылеловка 8. Тормозная магистраль (ТМ) 17 через разобщительный кран 10 соединена трубопроводом (отводом) 9 с воздухораспределителем 13. Соединительные рукава 1 оборудованы универсальными головками № 369А и закреплены на изолированных подвесках 7.

В каждом пассажирском вагоне имеется не менее трех стоп-кранов 4, два из которых расположены в тамбурах вагонов. Запасный резервуар (ЗР) 16 объемом 78 л соединен трубой диаметром 1″ (25,4 мм) с кронштейном задней крышки тормозного цилиндра 14. На трубе от запасного резервуара к ТЦ установлен выпускной клапан 15 № 31. На некоторых типах пассажирских вагонов рабочая камера 11 с воздухораспределителями 12 и 13 установлены на отдельном кронштейне, а тормозной цилиндр 14 имеет обычную крышку.

Рабочий и контрольный электрические провода электропневматического тормоза (ЭПТ) уложены в стальной трубе 6 и подведены к концевым двухтрубным 3 № 316 и средней 5 трехтрубной № 317 коробкам. От средней коробки 5 провод в металлической трубе подходит к рабочей камере 11 электровоздухораспределителя 12, а от концевых коробок 3 — к контактам в соединительной головке № 369А междувагонного рукава 1.

При зарядке и отпуске тормоза воздух из ТМ через воздухораспределитель 13 поступает в запасный резервуар 16, а тормозной цилиндр 14 через воздухораспределитель (или электровоздухораспределитель) сообщен с атмосферой.

При пневматическом торможении сжатый воздух из ЗР поступает в ТЦ через воздухораспределитель, который отключает тормозной цилиндр 14 от атмосферы и сообщает его с запасным резервуаром 16. При полном торможении давление в запасном резервуаре и тормозном выравниваются. При торможении ЭПТ сжатый воздух из ЗР поступает в ТЦ через электровоздухораспределитель 12.

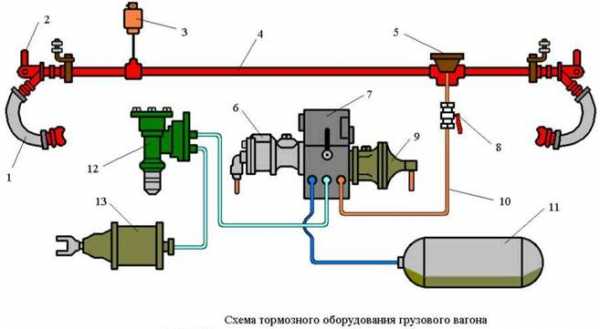

Грузовые вагоны

Двухкамерный резервуар 7 прикреплен к раме вагона четырьмя болтами и соединен трубопроводом диаметром ¾» (19 мм) с пылеловкой 5 через разобщительный кран 8 № 372. С запасным резервуаром (ЗР) 11 объемом 78 л и тормозным цилиндром (ТЦ) 13 диаметром 14″ (356 мм) двухкамерный резервуар соединен через автоматический регулятор режимов торможения (авторежим) 12 № 265А. К двухкамерному резервуару 7 прикреплены магистральная 9 и главная 6 части воздухораспределителя № 433.

На магистральной трубе 4 диаметром 1¼» (32 мм) расположены концевые краны 2 № 190 и соединительные рукава 1 № Р17. Концевые краны установлены с поворотом на 60° относительно горизонтальной оси. Это улучшает работу рукавов в кривых участках пути и устраняет удары головок рукавов при следовании через горочные замедлители.

Стоп-кран 3 со снятой ручкой ставят только на вагонах с тормозной площадкой.

При зарядке и отпуске тормоза сжатый воздух из тормозной магистрали (ТМ) поступает в двухкамерный резервуар 7 и заполняет золотниковую и рабочую камеру воздухораспределителя, а также запасный резервуар 11. Тормозной цилиндр 13 сообщается с атмосферой через авторежим 12 и главную часть 6 воздухораспределителя. При понижении давления в ТМ темпом служебного или экстренного торможения воздухораспределитель разобщает ТЦ 13 от атмосферы и сообщает его с запасным резервуаром 11 через авторежим 12.

На вагонах без авторежима давление в ТЦ устанавливается ручным переключателем режимов торможения воздухораспределителя в зависимости от загрузки вагона и типа колодок. На вагонах с авторежимом рукоятку переключателя режимов торможения закрепляют в положение среднего режима при композиционных колодках или в положении груженого режима — при чугунных колодках. После чего рукоятка переключателя должна быть снята.

Рефрижераторный подвижной состав имеет аналогичное тормозное оборудование, но без авторежима 12.

Тормозное оборудование вагонов с тормозом КЕ-GPR

Пассажирский вагон международного сообщения оборудован тормозом КЕ-GРR с воздухораспределителем 4 типа КЕS и резервуаром 5 объемом 9 л.

Запасные резервуары 6 и 7 на вагонах 15-й серии имеют объемы 150 л и 100 л, а на нагонах 14-й и 77-й серий — 200 и 150 л. Вагоны оборудованы тормозными цилиндрами диаметром 16″ на вагонах 15-й серии и 18″ на вагонах 14-й и 77-й серий.

На каждой оси смонтирован осевой датчик 1 противоюзного устройства, предохранительный клапан 2 на случай обрыва шланга к датчику 1 и сбрасывающий клапан 3 для автоматического растормаживания колес при юзе.

Вагон оборудован устройством для скоростного регулирования, которое состоит из осевого регулятора 8, резервуара 9 объемом 9 л, воздушного фильтра 10 и дросселей 11 с отверстием 2 мм.

Для проверки действия осевого регулятора 8 в коробке 18 имеются манометр и кнопка, а в служебном помещении — манометр. Регулятор 8 при скорости 90—100 км ч обеспечивает в процессе торможения на скоростном режиме ПС (R) в тормозных цилиндрах давление 3,6—3,8 (вагоны серии 15) или 3,8—4,0 кг/см2 (вагоны серий 17 и 77), а при скорости ниже 90 км/ч — соответственно 1,6—1,8 или 2,1—2,3 кг/см2, что является предельным давлением на грузовом режиме Т (G) и пассажирском П(Р). На тормозной магистрали диаметром 1″ имеются четыре резиновых соединительных рукава, концевые краны.

Включение и выключение тормоза производят рукояткой 15, а отпуск вручную — поводком 16. Рукоятка 14 предназначена для переключения режимов ПС, Т и П. Почтовый вагон дополнительно оборудован устройством для автоматического регулирования силы нажатия тормозных колодок в соответствии с загрузкой вагона (авторежим) с двумя датчиками 19, двумя реле давления 13, двумя дополнительными резервуарами 20 с вентилями 12 для отключения в случае обрыва шланга к датчику 19, а также кнопкой 17 для проверки исправности авторежима.

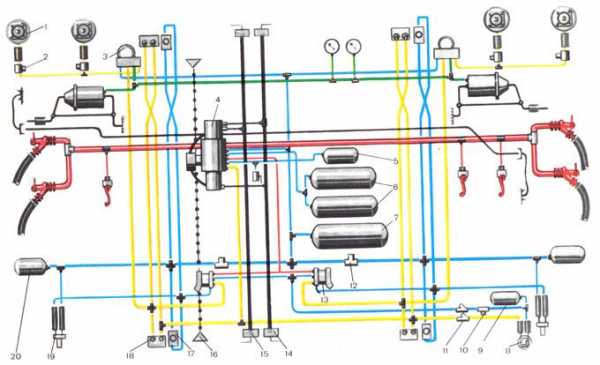

Компрессор КТ7

|

КомпрессорКТ7 двухступенчатый, трехцилиндровый с W-образным расположением цилиндров и воздушным охлаждением оборудован устройством для перехода на холостую работу при вращающемся коленчатом вале. Выпускаются модификации компрессоров КТ6, КТбЭл и КТ7. Компрессоры КТ6 и КТ7 в основном применяются на тепловозах, снабжены разгрузочными устройствами, маслоотделителями и имеют привод через редуктор от главного вала дизеля.

Устанавливаемый на некоторых сериях электровозов компрессор КТбЭл не оборудован разгрузочными устройствами и маслоотделителями и имеет привод от электродвигателя.

Состоит компрессор КТ7 из корпуса 1, двух цилиндров 11 низкого давления (ЦНД) диаметром 198 мм, одного цилиндра 9 высокого давления (ЦВД) диаметром 155 мм, холодильника 12 радиаторного типа с предохранительным клапаном 17 и шатунного узла 4.

Корпус имеет три привалочных фланца для цилиндров и люки на боковых поверхностях, закрытые крышками 2. Каждый цилиндр крепится к корпусу шестью шпильками 8 с постановкой уплотнительной прокладки и двух фиксирующих контрольных штифтов. К верхним фланцам цилиндров прикреплены клапанные коробки 10 и 14.

В клапанной коробке ЦВД смонтированы нагнетательный 13 и всасывающий 15 клапаны с разгрузочным устройством 16. Аналогичное устройство имеется и в крышках ЦНД. В боковых крышках 2 помещены шарикоподшипники 7 коленчатого вала 5, шейка которого уплотнена сальником 6.

Коленчатый вал 5 стальной штампованный, имеет две коренные шейки, опирающиеся на шарикоподшипники 7, и одну шатунную. Противовесы 3 приварены к выступам вала и укреплены стопорными пальцами. Шатунный узел состоит из трех шатунов — главного жесткого 3 и прицепных 5. Жесткий шатун соединен с головкой 7 двумя пальцами 1 и 2, застопоренными штифтами 4. Два прицепных шатуна прикреплены к головке шарнирно с помощью пальцев 8. В головки шатунов запрессованы бронзовые втулки 6.

Съемная крышка 11 прикреплена к головке четырьмя шпильками, два стальных вкладыша 9 и 10 залиты баббитом.

Клапанная коробкаимеет оребренный снаружи корпус 3. Внутренняя полость корпуса разделена перегородкой на две камеры: нагнетания Н, в которой расположен нагнетательный клапан 2, и всасывания В со всасывающим клапаном 15. Со стороны камеры В к коробке прикреплен воздушный фильтр без маслоотделителя, а со стороны камеры Н — холодильник радиаторного типа. Нагнетательный клапан прижат к корпусу коробки винтом 4 через упор 1.

Механизм разгрузочного устройства состоит из упора 1 с тремя пальцами 16, крышки 5, диафрагмы 6 и стержня 9. Пружина 12 отжимает вверх упор 11, а пружина 8 — поршень 7. Направлением для упора служит втулка, запрессованная в крышку 10.

Во всасывающем и нагнетательном клапанах установлены пластины 13 диаметром 108×81 мм (наружный диаметр х диаметр отверстия) и пластины 14 диаметром 68х40 мм. Конические ленточные пружины 17 (по три на каждую пластину) обладают большей жесткостью на нагнетательных клапанах и меньшей на всасывающих.

|

Масляный насоссостоит из крышки 1, корпуса 2 и фланца 3, соединенных четырьмя шпильками 14 и сцентрированных двумя штифтами 13. Вал 4 вращается в двух втулках. В пазы его вставлены две лопасти 6, которые при вращении разжимаются пружиной 5. Квадратный хвостовик вала 4 вставляется во втулку, запрессованную в торец коленчатого вала. Через штуцер 8 масло всасывается из картера компрессора и по каналу внутри вала 4 нагнетается к подшипникам шатунов и шейке коленчатого вала.

Редукционный клапан представляет собой корпус 11, в котором размещены шарик 9, пружина 10 и регулировочный винт 12. Давление масла при частоте вращения вала 850 об/мин должно быть не ниже 2 кгс/см2, а при 270 об/мин — не ниже 1 кгс/см2. От штуцера 7, в который ввернут ниппель с отверстием 0,5 мм, отходит трубка к резервуару объемом 0,25 л с манометром.

Схема работы компрессора делится три цикла: всасывание, первая ступень сжатия и вторая ступень сжатия. В правом ЦНД происходит всасывание (желтый цвет) через фильтр и клапан 13 (нагнетательный клапан 12 закрыт), а в левом ЦНД — первая ступень сжатия (зеленый цвет) и нагнетание через клапан 2 (всасывающий клапан 1 закрыт) в холодильник.

Воздух по трубе 3 поступает в верхний коллектор 4, оттуда по ребристым трубам 5 в нижний коллектор, затем по второму ряду ребристых труб 6 в камеру 7, сообщенную с полостью крышки 8 ЦВД. Такой же процесс происходит и во втором ЦНД.

При движении вниз поршень ЦВД через клапаны 9 засасывает сжатый воздух из холодильника, при обратном ходе сжимает его и нагнетает через клапан 10 (синий цвет) в главные резервуары.

Если давление в главных резервуарах повышается сверх установленного регулятором давления, то по трубопроводу 11 воздух из этого регулятора поступает к разгрузочным устройствам ЦНД и ЦВД (красный цвет), отжимает пластины всасывающих клапанов и компрессор работает вхолостую.

|

Режим работы компрессора состоит из двух периодов: рабочего (подача воздуха, или ПВ) и холостого (работа на холостом ходу или остановка). При оптимальном режиме работы значение ПВ составляет 15—25%, при максимальном — 50%.

Номинальная производительность компрессора КТ7 на тепловозе 2ТЭ116 равна 3,75 м3/мин при частоте вращения вала 560 об/мин.

Компрессор К-2

Компрессор К2 является поршневым двухступенчатым с W-образным расположением трех цилиндров под углом 60°. Компрессоры, применяемые на электровозах серий ЧС2 и ЧС4, приводятся в движение электродвигателями постоянного тока напряжением 3000 В типа 1А-432/4 (на электровозах ЧС2 начиная с № 305 — типа 6А-3432/4). Компрессор и электродвигатель установлены на общей фундаментной плите.

Устройство. Основные детали компрессора — два цилиндра первой ступени 6, цилиндр второй ступени 10, литые крышки со сферическими двухрядными роликовыми подшипниками 4 коленчатого вала 3 прикреплены болтами к чугунному корпусу 19.

Для этой цели корпус имеет следующие привалочные фланцы: сверху три — для крепления цилиндров, боковые — для крепления крышек со стороны электродвигателя и со стороны масляного насоса 1 и нижний — для крепления поддона 20, масляного фильтра 21 и сапуна 17 (на рисунке показан отдельно). С фланцами цилиндров 6 и 10 болтами соединены чугунные головки 8 и 12 (клапанные коробки). Для улучшения отвода тепла окружающим воздухом от стенок цилиндров и клапанных коробок на их наружных поверхностях имеются кольцевые ребра. В каждой коробке размещены по одному всасывающему 18 и одному нагнетательному 13 клапану пластинчатого типа. Каждый клапан укреплен стаканом, тарельчатой пружиной и крышкой, удерживаемой шпильками.

Между седлом и ограничительной шайбой в каждом из клапанов размещены по три фигурные пластины. При сборке клапанов необходимо выдерживать размер от верхней плоскости ограничительной шайбы до нижней плоскости седла клапана. Этот размер должен быть у всасывающих и нагнетательных клапанов цилиндров первой ступени равным 25 мм и у цилиндра второй ступени — 24 мм. Величина подъема пластин клапанов должна быть в пределах 1,5—2,0 мм. При работе компрессора всасывающий клапан 18 открывается внутрь цилиндра 6, сообщая его с атмосферой, а нагнетательный 13 — наружу и соединяет цилиндр 10 с воздухопроводом главных резервуаров на локомотиве.

В цилиндрах размещены поршни первой 7 и второй 11 ступени, отлитые из силумина. Диаметр поршней цилиндров первой ступени равен 154 мм, цилиндра второй ступени — 125 мм. Каждый поршень имеет три компрессионных и два маслосбрасывающих кольца. В поршнях при помощи уплотняющих колец укреплены стальные закаленные пальцы 14 диаметром 35 мм со стопорами. Пальцы обхватываются бронзовыми втулками шатунов 15, нижние головки которых разъемные с крышками и баббитовыми подшипниками. Толщина слоя баббитовой заливки в шатунных подшипниках составляет 0,75— 0,80 мм. Все три нижние головки присоединены к своим шатунам болтами и размещены рядом на шейках коленчатого вала 3, изготовленного из марганцево-хромовой стали. Диаметр опорных шеек коленчатого вала равен 60 мм, а шатунной — 70 мм.

Механизм компрессора уравновешен противовесами 16, которые прикреплены к щекам шпильками и корончатыми гайками со шплинтами.

С помощью зубчатой передачи вал соединен с электродвигателем. Конец вала со стороны масляного насоса закрыт крышкой, изготовленной из листовой стали. Для предотвращения утечки масла коленчатый вал уплотнен сальниками, состоящими из резиновой манжеты с кольцом.

В нижней части корпуса 19 смонтирован поддон 20, являющийся масляной ванной (емкостью 4,5 л) компрессора. Снизу поддона имеется сборник с отверстием, закрытым пробкой, через которую можно спускать масло. В зимнее время масло в ванне нагревается электроподогревателем, питаемым от аккумуляторной батареи электровоза.

В корпусе масляного насоса 1 размещены две шестерни 2 привода насоса. Верхняя приводная шестерня расположена на коленчатом валу 3, а нижняя, связанная с двумя малыми цилиндрическими шестернями, — на валу насоса. Шестерни привода плотно насаживаются на свои валы и удерживаются от проворота шпонками. При сборке шестерен в корпусе насоса выдерживается межосевое расстояние, которое должно быть 98,75 мм между шестернями 2 и 37,5 мм между малыми цилиндрическими шестернями. Скорость вращения малых шестерен 795 об/мин, верхней приводной шестерни—1000 об/мин.

Масло из поддона 20 поступает к шестеренчатому насосу по патрубку и через кольцевую выточку, а также отверстия в теле коленчатого вала попадает к шатунным подшипникам. Система смазки компрессора комбинированная. Цилиндры, роликовые подшипники и поршневые кольца покрываются маслом, разбрызгиваемым вращающимися частями компрессора; поршневые пальцы, шейки коленчатого вала и шатунные подшипники смазываются принудительно под давлением, создаваемым масляным насосом. Давление масла в системе регулируют с помощью предохранительного клапана 5 (клапана масляного давления), который расположен в корпусе насоса и ограничивает давление масла. Головка регулировочного болта, с помощью которого меняется усилие пружины клапана, закрыта накидной гайкой.

Давление масла при работе компрессора должно быть в пределах 2,5—3,0 кг/см2. В случае превышения этой величины срабатывает предохранительный клапан 5, сбрасывая часть масла в картер. Для того чтобы в картере не создавалось повышенное давление, пространство его через сапун 17 сообщается с атмосферой.

Действие. От коленчатого вала 3 через кривошипно-шатунный механизм компрессора его поршням 7 и 11 передается возвратно-поступательное движение. При ходе одного из поршней первой ступени в сторону от крышки в пространстве между крышкой цилиндра и поршнем создается разрежение и в цилиндр через воздушный фильтр 9 и автоматически открывающийся всасывающий клапан 18 поступает воздух при абсолютном давлении около 1 кг/см2. Наполнение цилиндра, т. е. процесс всасывания, продолжается до тех пор, пока поршень не дойдет до крайнего нижнего положения. При обратном ходе поршня первой ступени вверх, т.е. в сторону крышки, воздух в цилиндре сжимается и давление в нем увеличивается. При этом всасывающий клапан прижимается к своему седлу, а нагнетательный 13 закрыт до тех пор, пока давление в цилиндре не станет равным давлению в нагнетательном воздухопроводе. В этот момент нагнетательный клапан открывается наружу и соединяет цилиндр с нагнетательным воздухопроводом.

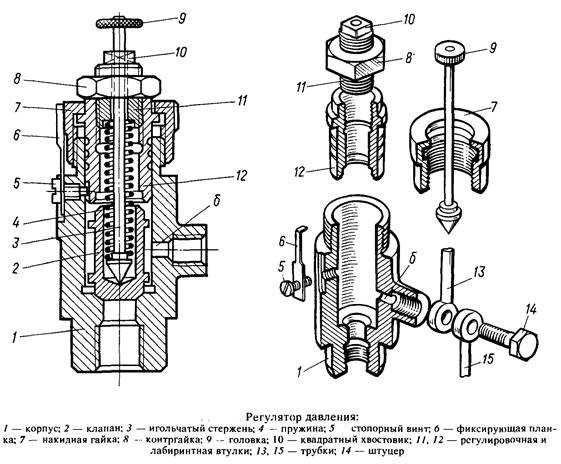

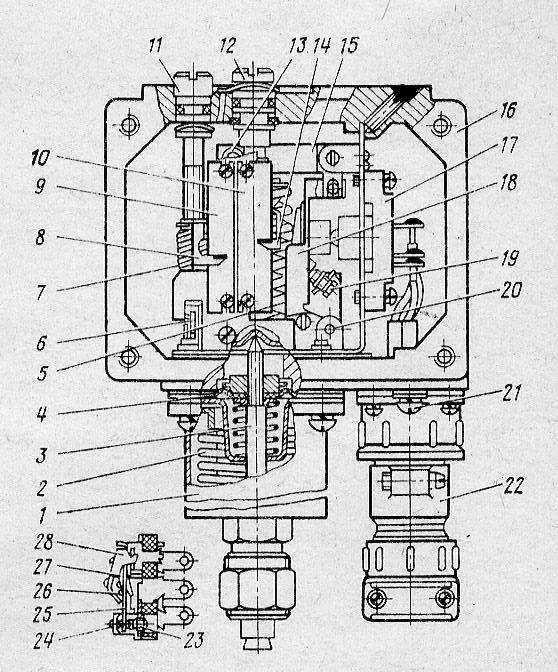

Датчик-реле давления РД1-ОМ5

Датчик-реле давления РД1-ОМ5 предназначено для контроля давления воздуха в тормозной и питательной магистралях воздушной системы тепловоза 2ТЭ116.

Корпуса датчнка-реле; 2 — сильфон; 3 — шток; 4 — диафрагма; 5 — пружина сжатия; 6, 15, 18, 28 — рычаги; 7, 26 — пружины; 8, 14 — индексы; 9, 10 — шкалы; 11, 12 — винты; 13 — груз, 17 — переключатель; 19, 21 — винты; 20 — ось, 22 — штепсельный разъем, 23, 24—контакты, 25— пружина с контактом; 27 — вилка

Датчик-реле состоит из следующих основных частей: чувствительной системы, узла настройки уставки, узла настройки зоны нечувствительности, передаточного механизма, переключателя, демпфера и штепсельного разъема.

Принцип действия прибора основан на уравновешивании силы, создаваемой давлением контролируемой среды на сильфон, силами упругих деформаций сильфона и пружины. Изменение равновесия сил, вызванное изменением давления контролируемой среды, приводит к перемещению рычагов, осуществляющих переключение контактов прибора.

Узел настройки уставок состоит из пружины сжатия 5, снабженной гайкой (пробкой) с индексом 14 и винта настройки 12, с помощью которого задается давление срабатывания. Индекс 14 показывает по шкале 10 уставок значение контролируемого давления. Степень сжатия пружины 5 определяет контролируемое давление. Узел настройки зоны нечувствительности состоит из пружины растяжения 7, снабженной гайкой (пробкой) с индексом 8, и винта настройки 11. С помощью винта 11 производится настройка зоны нечувствительности, значение которой можно оценить по положению индекса на шкале 9. Величина зоны нечувствительности определяется степенью растяжения пружины 7.

Передаточный механизм прибора включает в себя шток 3 и закрепленный на оси 20 угловой рычаг 18, состоящий из двух рычагов — горизонтального и вертикального, взаимное положение которых регулируется с помощью винта 19. Переключатель 17 состоит из рычага 28, пружины 26, вилки 27, контактной пружины с контактом 25, двух неподвижных контактов 23 и 24. Демпфер представляет собой угловой рычаг 15 с грузом 13 на конце, шарнирно связанным с рычагом 18 передаточного механизма. Введение демпфера в прибор обеспечивает ему устойчивую работу при механических нагрузках. Электрический кабель к приборам присоединяют через штепсельный разъем 22.

Во время работы прибора РД1-ОМ5 сжатый воздух поступает в полость между корпусом 1 и сильфоном 2. При повышении контролируемого давления относительно значения, установленного на шкале 10, сильфон 2 сжимается, шток 3 перемещается вверх, преодолевая сопротивление пружины 5, и поворачивает рычаг 18 вокруг оси 20 по часовой стрелке. Свободный конец горизонтальной части углового рычага 18, войдя в зацепление с рычагом 6 зоны нечувствительности, подключает пружину зоны нечувствительности. Для настройки прибора на заданные давления срабатывания служат винты 11 и 12.

Регулятор компрессора 3РД

Регулятор давления усл. № ЗРД собран в корпусе 1 с привалочной плитой 16. В гнезде 15 помещен включающий клапан 14 с пружиной 10, а в гнезде 3 — выключающий клапан 2 с пружиной 4. Снизу в гнездо 15 ввернуто седло 11 с обратным клапаном 13 и пружиной 12.

Воздух из главного резервуара по каналу ГР поступает в камеру А, затем через фильтр б по каналам А1 и А2 — под выключающий клапан 2, а по каналу А3 — под обратный клапан 13. В это время камера Б каналами Б1, Б2, В3, и В1 соединена с камерой В, которая в свою очередь каналом В2 сообщена с атмосферным отверстием Ат.

После подъема клапана 2 произойдет следующее: воздух из ГР по каналам А1 и А2 поступит в канал Е и далее под клапан 14, пружина которого отрегулирована на давление 7,5 кгс/см»; клапан 14 поднимется и закроет канал В1, прекратив сообщение камер Б и В; обратный клапан 13 откроется, и воздух из ГР по каналу А3 через отверстия Е1 и Е2 поступит в канал А4 и далее по каналу РК — к разгрузочным клапанам компрессора; по каналам Б2 и Б1 воздух поступает в камеру Б, клапан 2 закроется и разобщит каналы А2 и Е. После закрывания клапана 2 воздух из ГР поступает к разгрузочным клапанам компрессора только через каналы А1, А3, клапан 13 и канал А4.

При давлении воздуха в главном резервуаре 7,5 кгс/см2 клапан 14 переместится вниз и посадит обратный клапан 13 на седло 11.

Тогда канал А3 перекроется клапаном 13, сообщение ГР (канал А1) с каналом А2 и разгрузочными клапанами прекратится, камера Б каналами Б1, Б2, В3 и В1 сообщится с камерой В и с атмосферой.

Для регулировки выключения компрессора вращают стержень 5 против часовой стрелки до посадки клапана 2 на седло. Для регулировки включения вращают стержень 9 с гайкой 8 по часовой стрелке, пока компрессор не включится. После этого оба стержня закрепляют гайками 7.

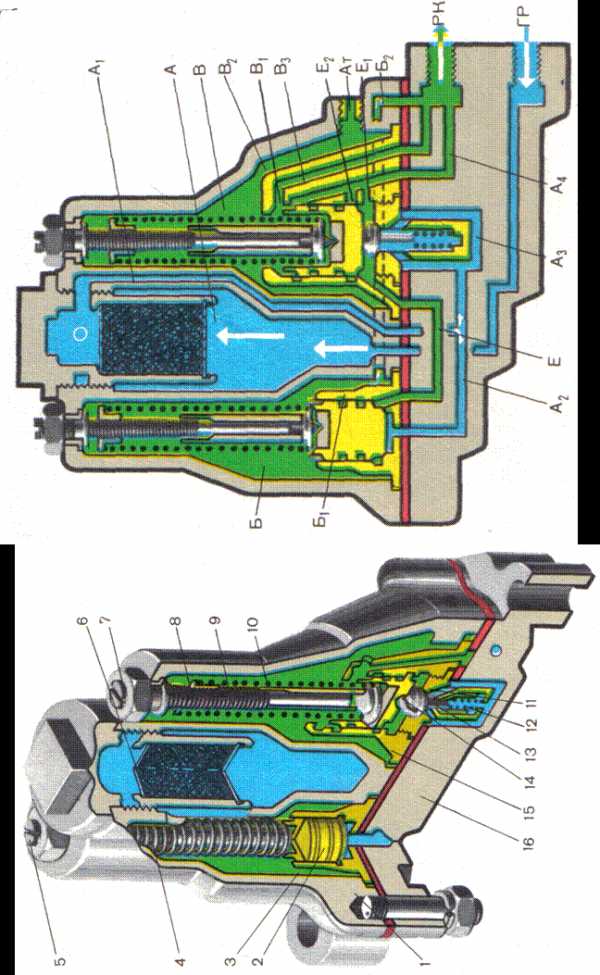

Регулятор компрессора Г3/8″

Регулятор давления управляет работой компрессора, не допуская его перегрузки. В расточке стального цилиндрического корпуса 1 помещен бронзовый клапан 2, выполненный в виде стакана с двумя коническими поясками. Нижним пояском клапан притерт к посадочному седлу в корпусе 1, а верхним – к посадочному седлу на нижнем торце лабиринтной втулки 12, которая вставлена в корпус сверху. На наружной поверхности втулки проточены три лабиринтные канавки, а в нижней ее части профрезерован паз а под хвостовик стопорного винта 5, ввернутого в корпус 1 и не допускающего проворот втулки 12.

Клапан 2 прижат к седлу в корпусе игольчатым стержнем 3, конический конец которого упирается в выемку в днище клапана. Стержень 3 нагружен пружиной 4, верхний конец которой упирается в выточку регулировочной втулки 11, ввернутой в лабиринтную втулку 12. Верхний торец втулки 11 выполнен в виде квадратного хвостовика 10 под ключ 12 мм. Через сквозное отверстие втулки 11 проходит стержень 3, на верхнем конце которого укреплена головка 9.

Перемещение лабиринтной втулки 12 вверх под действием пружины 4 ограничено накидной гайкой 7, навернутой на корпус 1. Снизу в резьбовое отверстие корпуса ввернут штуцер крепления трубки подвода сжатого воздуха от главных резервуаров. В приливе корпуса сделано отверстие с резьбой М12 под штуцер 14 крепления двух трубок, из которых одна соединена с разгрузочными устройствами компрессора, а другая — с золотниковой коробкой гидромеханического редуктора.

Когда давление воздуха в главных резервуарах меньше 0,85 МПа (8,5 кгс/см2), клапан 2 под действием стержня 3 и пружины 4 прижат к посадочному месту в корпусе 1. При таком положении клапана разгрузочные устройства сообщены с атмосферой через трубку 13, штуцер 14, отверстие б, радиальный зазор между корпусом 1 и клапаном 2, зазор между верхним коническим пояском клапана 2 и седлом лабиринтной втулки 12 и зазор между стержнем 3 и отверстием в регулировочной втулке 11. Через трубку 15 соединена с атмосферой и полость над золотником гидромуфты 11, т.е. гидромуфта привода компрессора заполнена маслом, обеспечивая его работу в нагрузочном режиме.

Как только давление в главных резервуарах, а значит, и под клапаном 2 достигнет 0,85 МПа (на такое давление отрегулирована пружина 4), клапан отожмется от своего седла. За счет увеличившейся поверхности, на которую давит воздух, происходит быстрое прижатие клапана к своему верхнему седлу, т.е. регулятор давления включается и разобщает разгрузочные устройства компрессора, а также полость над золотником гидромуфты 11 с атмосферой. Одновременно воздух из главных резервуаров через радиальный зазор между корпусом 1 и клапаном 2 по трубке 13 поступит к штуцерам, ввернутым в крышки цилиндров высокого и низкого давления. В результате при движении поршня в каждом из трех цилиндров будет происходить всасывание и выталкивание воздуха через открытые всасывающие клапаны.

По трубке 15 сжатый воздух поступает к золотниковой коробке гидромеханического редуктора, вследствие чего происходит опорожнение гидромуфты привода компрессора, коленчатый вал которого перестанет вращаться. Новое включение компрессора произойдет при снижении давления в главных резервуарах до 0,75 МПа(7,5 кгс/см2), когда клапан 2 под действием пружины 4 сядет на свое седло в корпусе 1, разобщив разгрузочные устройства и полость над золотником включения гидромуфты 11 от главных резервуаров и сообщив их с атмосферой.

Регулировку регулятора давления производят следующим образом. Если компрессор отключается при давлении в главных резервуарах более 0,85 МПа (8,5 кгс/см2), то за квадратный хвостовик 10 поворачивают регулировочную втулку 11 против часовой стрелки, предварительно ослабив контргайку 8. Если же компрессор отключается при давлении в главных резервуарах менее 0,85 МПа (8,5 кгс/см2), то втулку 11 поворачивают по часовой стрелке, увеличивая затяжку пружины 4 до тех пор, пока регулятор будет отключать компрессор при давлении в главных резервуарах 0,85 МПа (8,5 кгс/см2).При этом пружина Л через регулировочную втулку 11 отжимает лабиринтную втулку 12 вверх до упора в накидную гайку 7. При повороте гайки 7 по часовой стрелке втулка 12 перемещается вниз, а при повороте против часовой стрелки — вверх. С помощью накидной гайки регулируют перепад давления (т. е. момент включения компрессора). Такая регулировка усложняется тем, что регулировочная втулка 11 ввернута в лабиринтную втулку 12. Поэтому при изменении положения втулки 12 (в осевом направлении) изменяется уже отрегулированная затяжка пружины 4. Нормальный перепад давления зависит от положения втулки 12, определяющей подъем клапана 2. Чем больше подъем клапана, тем меньше перепад и, наоборот, чем меньше подъем клапана, тем больше перепад.

Если компрессор включается при давлении менее 0,75 МПа (7,5, кгс/см2), то, отвернув винт 5, поворачивают накидную гайку 7 против часовой стрелки, а регулировочную втулку 11 – точно на такой же угол по часовой стрелке до момента, когда компрессор будет включаться при давлении 0,75 МПа (7,5 кгс/см2). Если же компрессор включается при давлении более 0,75 МПа (7,5 кгс/см2), то накидную гайку 7 поворачивают по часовой стрелке, а регулировочную втулку 11 — против часовой стрелки. После регулировки положение втулки 12 фиксируют контргайкой 8, а положение накидной гайки 7 — планкой 6, для крепления которой используется стопорный винт 5.

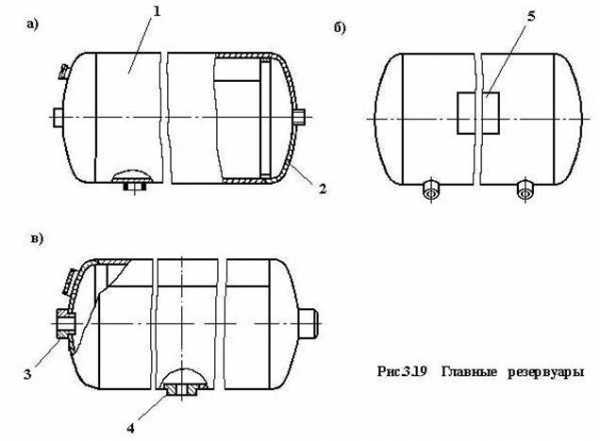

Главные резервуары

Главные резервуары служат для создания запаса сжатого воздуха, его охлаждения и выделения из воздуха конденсата и масла.

Главный резервуар (рис. 3. 19.) состоит из цилиндрической части 1, изготовленной из листовой стали толщиной 5-6 мм и двух выпуклых днищ 2 толщиной 6-8 мм. Для присоединения трубопроводов предусмотрены бобышки 3, а для установки выпускного крана — бобышки 4. Количество бобышек и их расположение на резервуаре зависит от способа монтажа ГР на локомотиве. На металлической паспортной табличке 5указываются завод-изготовитель, заводской номер резервуара, год изготовления, величина наибольшего допускаемого давления и объем резервуара.

Количество ГР и их общий объем выбирают в зависимости от рода подвижного состава с учетом подачи компрессоров и достижения оптимальных условий отпуска и зарядки тормозов поезда.

В соответствии с «Правилами надзора за воздушными резервуарами подвижного состава»главные резервуары в процессе эксплуатации подвергаются следующим видам технического освидетельствования:

Ø первичному — при вводе в эксплуатацию;

Ø периодическому — непосредственно в процессе эксплуатации;

Ø внеочередному — в случае нарушения технологического режима;

Ø аварийному — в случае аварий, вызвавших деформацию или повреждение резервуара.

а) объемом 300 л для электровозов ВЛ80С, ВЛ11 и др., б) объемом 250 л для тепловозов 2ТЭ10М, 2ТЭ116 и др., в) объемом 170 л для электро- и дизель-поездов,

1 — цилиндрическая часть (обечайка), 2 — днище, 3, 4 — бобышки, 5 — паспортная табличка.

Техническое освидетельствование (ТО) может быть частичным иди полным.

Частичное ТО выполняется не реже одного раза в два года на очередных плановых ремонтах подвижного состава. Частичное ТО включает в себя проверку технической документации, наружный осмотр ГР, пропарку и промывку резервуара горячей водой. Задачей наружного осмотра является визуальное выявление механических и коррозионных повреждений ГР.

Полное ТО включает в себя объем частичного ТО и демонтаж резервуара для проведения гидравлических испытаний, которые проводятся только при удовлетворительных результатах наружного осмотра. Полное ТО выполняется не реже одного раза в четыре года на очередном ТР-2, ТР-3, КР-1, КР-2, в том числе и тогда, когда до очередного полного ТО остается менее полутора лет.

При проведении гидравлических испытаний давление должно контролироваться двумя манометрами одинакового типа, класса точности (не ниже 1,5), диапазона измерения и цены деления. Давление испытаний принимается равным рабочему плюс 5,0 кгс/см2, а время испытания — не менее 10 минут.

Результаты гидравлических испытании признаются удовлетворительными, если не обнаружено:

Ø течи, трещин в основном металле и сварных соединениях;

Ø падения давления по манометру за время, необходимое для выполнения контрольной операции.

Сведения об осмотре и испытаниях ГР заносятся в технический паспорт резервуара. На корпусе ГР краской ставят трафарет о дате и месте проведения частичного или полного ТО.

megaobuchalka.ru

Регулятор давления усл. № 3РД

Регулятор давления усл. № 3РД собран в корпусе 1 с привалочной плитой 16. В гнезде 15 помещен включающий клапан 14 с пружиной 10, а в гнезде 3 — выключающий клапан 2 с пружиной 4. Снизу в гнездо 15 ввернуто седло 11 с обратным клапаном 13 и пружиной 12.

Воздух из главного резервуара по каналу ГР поступает в камеру А, затем через фильтр 6 по каналам А, и А2 — под выключающий клапан 2, а по каналу А3— под обратный-клапан 13.

В это время камера 6 каналами Б, Б2, В3 и 8, соединена с камерой 8, которая в свою очередь каналом В2 сообщена с атмосферным отверстием Ат.

После подъема клапана 2 произойдет следующее: воздух из ГР по каналам А, и А2 поступит в канал E и далее под клапан 14, пружина которого отрегулирована на давление 7,5 кгс/см2; клапан 14 поднимется и закроет канал 8, прекратив сообщение камер Бив; обратный клапан 13 откроется, и воздух из ГР по каналу А3 через отверстия E1 и E2 поступит в канал Аи и далее по каналу РК— к разгрузочным клапанам компрессора; по каналам Б2 и Б, воздух поступает в камеру б, клапан 2 закроется и разобщит каналы А2 и E. После закрывания клапана 2 воздух из ГР поступает к разгрузочным клапанам компрессора только через каналы А, А3, клапан 13 и канал Ай.

При давлении воздуха в главном резервуаре 7,5 кгс/см2 клапан 14 переместится вниз и посадит обратный клапан 13 на седло 11.

Тогда канал А перекроется клапаном 13, сообщение ГР (канал А) с каналом Аг и разгрузочными клапанами прекратится, камера Б каналами B1i, B2, B3 и B4i сообщится с камерой 8 и с атмосферой.

Для регулировки выключения компрессора вращают стержень 5 против часовой стрелки до посадки клапана 2 на седло. Для регулировки включения вращают стержень Р с гайкой 8 по часовой стрелке, пока компрессор не включится. После этого оба стержня закрепляют гайками 7.

www.aswn.ru

РД-3 Википедия

У этого термина существуют и другие значения, см. АМ. Для этого термина существует аббревиатура «РД», которая имеет и другие значения: см. РД.| АМ-3 | |

|---|---|

| Тип | турбореактивный |

| Страна | СССР СССР |

| Годы эксплуатации | с 1950 по настоящее время |

| Применение | Ту-16, Ту-104, М-4, Xian H-6 |

| Конструктор | А. А. Микулин |

| Год создания | 1949-1950 |

| Производитель | Казанский завод № 16 (ныне ОАО КМПО) Shenyang Liming Aero Engine Co |

| Сухая масса | 3100 кг |

| Длина | 5380 мм |

| Диаметр | 1400 мм |

| Тяга | 7000 кгс |

| Тяга взлётная | 8759 кгс |

| Тяга крейсерская | 6200 кгс |

| Компрессор | осевой 8-ступенчатый |

| Турбина | осевая 2-ступенчатая |

| Температура турбины | 860 °C |

| Камера сгорания | трубчато-кольцевая, 14 жаровых труб |

| Степень повышения давления | 6,2 |

| Расход воздуха | 150 кг/с |

| Удельный расход топлива | 0,93 для номинального режима, 1,0 для взлётного кг/кгс·ч |

| Медиафайлы на Викискладе | |

АМ-3 (РД-3) — турбореактивный двигатель, разработанный в 1949 году в ОКБ-300 под руководством Главного конструктора А. А. Микулина, специально для самолёта «88» (Ту-16). Проект известен под рабочим названием АМРД-03, первые рабочие экземпляры АМ-3 изготовлены в 1950 году. На момент создания это был самый мощный в мире авиационный двигатель.

Применялся на самолётах типа Ту-16, Ту-104, М-4.

Выпускался в Китае по лицензии под названием WP-8[1]

После отстранения А. А. Микулина от руководства ОКБ-300 двигатель АМ-3 был переименован в РД-3.

Разработка[ | ]

Для отработки двигателя, начиная с февраля 1952 года применялась летающая лаборатория — переоборудованный самолёт Ту-4.

Государственные стендовые испытания двигателя АМ-3 зав. № 25-14 начались в ноябре 1952 года и уже 29 декабря председатель комиссии инженер-полковник Алексеев подписал акт об успешном завершении государственных испытаний двигателя. Решение о серийном производстве на Казанском заводе № 16 было принято ещё до окончания госиспытаний.

Конструкция[ | ]

Одновальный одноконтурный ТРД с осевым восьмиступенчатым компрессором, с перепуском воздуха

ru-wiki.ru

Неисправности регулятора давления 3РД — КиберПедия

При поломке пружины выключающего клапана 3РД этот клапан заедает в поднятом положении, и регулятор удерживает компрессор на режиме холостого хода. При этом давление в главных резервуарах падает и поддерживается на уровне 0,75 МПа. Для того, чтобы поднять его до 0,85 МПа, надо перекрыть кран на трубе от 3РД к компрессору или от главного резервуара к 3РД. Но в этом случае при достижении верхнего предела в главных резервуарах компрессор не перейдет автоматически на режим холостого хода и потребуется снова открыть перекрытый кран.

При поломке пружины включающего клапана, этот клапан заедает в верхнем положении, поэтому воздух из главного резервуара постоянно заполняет каналы разгрузочного устройства, и компрессор не может начать работать под нагрузкой. При этом давление в главных резервуарах постоянно снижается, когда оно становится меньше магистрального, поезд затормаживает. Чтобы включить компрессор, надо перекрыть разобщительный кран на трубе от 3РД к компрессору или от главного резервуара к 3РД. Компрессор станет нагнетать сжатый воздух в главные резервуары, но не сможет уже автоматически перейти на режим холостого хода.

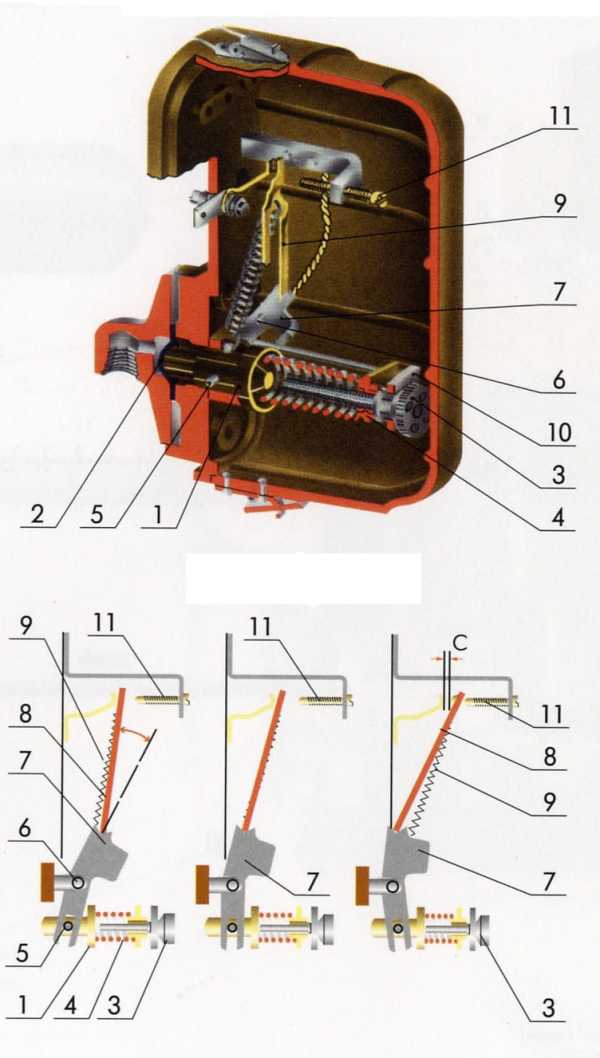

Регулятор давления АК-11Б

Давление размыкания регулируется усилием пружины штока в пределах от 3 — 9 атм. 2.Перепад давления зависит от величины зазора контактов и устанавливается винтом.

1.Шток. 2. Диафрагма. 3. Винт. 4. Пружина. 5. Подвижная ось. 6. Неподвижная ось. 7. Рычаг. 8.Подвижный контакт. 9. Пружина. 10.Металлическая планка. 11. Винт.

Регулятор АК-11Б за счет перемещения штока 1 под воздействием с одной стороны давления в ГР на диафрагму 2, а с другой – усилия предварительно затянутой винтом 3 пружины 4. Штоком 1 через подвижную ось 5 на неподвижной оси 6 поворачивается рычаг 7 и нижний конец подвижного контакта 8 меняет свое положение относительно пружины 9.

Пройдя положение неустойчивого равновесия (схема Б) подвижный контакт 8 скачкообразно переключается в одно из двух устойчивых состояний при включении (схема а) и при выключении (схема в) компрессора.

Винтом 3 закрепленным в металлической планке 10, регулируется давление размыкания контакта от 0,3 до 0,9 МПа, а винтом 11 давление, при котором происходит включение компрессора и которое может быть установлено на 0,14 – 0,20 МПа ниже верхнего.

Реле давления компрессора (РДК)

Расположение РДК и РДВ на тепловозе 2ТЭ116

(левая высоковольтная камера)

Датчик-реле давления РД-1-ОМ5-02

1,16 – корпуса датчика-реле; 2 – сильфон; 3 – шток; 4 – диафрагма; 5 – пружина сжатия; 6,15,18,28 – рычаги; 7,26 – пружины; 8,14 – индексы; 9,10 – шкалы; 11,12 – винты;

13 – груз; 17 – переключатель; 19,21 – винты; 20 – ось; 22 – штепсельный разъем; 23,24 – контакты; 25 – пружина с контактом; 27 – вилка.

Устройство

Датчик – реле состоит из следующих основных частей: чувствительной системы, узла настройки уставки, узла настройки зоны нечувствительности, передаточного механизма, переключателя, демпфера и штепсельного разъема.

Принцип действия прибора основан на уравновешивании силы, создаваемой давлением контролируемой среды на сильфон силами упругих деформаций сильфона и пружины.

Изменение равновесия сил вызванное изменением давления контролируемой среды, приводит к перемещению рычагов, осуществляемых переключение контактов прибора.

cyberpedia.su