Изготовление клинков в самодельной кузнице (41 фото) » Триникси

Один парень решил возродить старое доброе кузнечное ремесло и сам занялся изготовлением клинков. Целых пять месяцев он провел в своей импровизированной кузнице, изготавливая холодное оружие и осваивая технологии давно минувших дней. Он научился пользоваться новыми для себя инструментами и даже собрал самодельный горн из подручных средств.

Выкопаем нужные полости

Потом сложим

В общем кое как я это разжег, закинул туда отпиленные рессоры для отпуска и сверху косу.(боже зачем я отпускал сталь перед ковкой)

Первое что я сделал, это была кочерга из арматуры , в общем ничего интересного но как для первой мини ковки это был прогресс.

Дальше я взялся за косу, начитавшись что она имеет хорошие режущие свойства я собственно закинул её в горн.

Нагрев и разрезав её долотом я сложил пластинки друг на друга, а потом прихватил их сваркой.

В общем после 2 часов мучений от того что это гавно не прессуется и разваливается у меня вышла кое какая убогая пластинка (я не имел представление о кузнечной сварке по этому ковка была без шихты и при температуре ~800-850)

Потом я её шлифанул и убрав отслаивающиеся полосы

В общем результат получился не очень, но сама пластинка достаточно прочная, в толщину она была не больше 0.2мм но спокойно выдерживала давление рук со всей силы не деформируясь и в этот момент я понял что такое кованные предметы.

После тестовых ковок, я переложил горн поняв все минусы первого. В землю зарыл под кирпичи бетонную плиту в 40см толщиной и поверх неё начал класть кирпичи

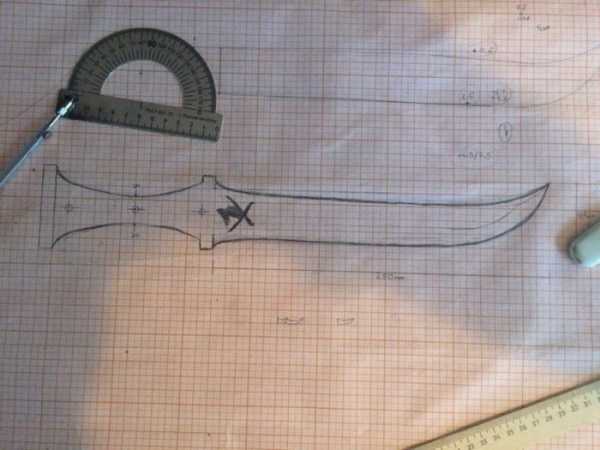

Обложив всё это плотненько землей, я пошел чертить свои будущие ножи.

Дальше — больше, этот эскиз был аккуратно вырезан, и по нему был сделан макет из дсп

Чтож, всё было готово для первой серьезной ковки , подошел я значит к наковальне проверить как она звенит, ударив кувалдой я слегонька цепанул себе пальчик.

Это меня не остановило перед таким антуражем.

В общем процесс был такой, температура ковки 780-840 град, для того, чтобы зерно не росло у 65г (кто знает тот поймет)

Из-за того что заготовка была намного больше эскиза по плану, я просто отрезал лишнее, так как в соло тяжело ковать 11мм кусок рессоры.

В этот же вечер был черновой вариант шлифовки на ленте.

Клин получился мега брутальным

Но так как он всё еще выходил за рамки плановых размеров я не прекратил шлифовку

Через нное время, наверно через месяц были доделаны и остальные 2 клина

Отверстия в такой толщине было сложно делать, сколько свёрл я посадил, благо у меня заточной станок есть, в общем свёрла как никак пришлось научиться точить.

Нет это не перекалы как скажут диванные эксперты, это «игра» с горелкой, и цветами которая она дает при разных нагревах

Собственно они так выглядели после закалки, долы делал до закалки в начале гравером что было моей ошибкой, насадки разлетались, даже с направляющей они не вышли ровными, потом я просто мини-болгаркой (шлифмашина) прорезал их.

Спуски линзообразные

Потом была проверка, в общем пень я разнес ими в труху, кончики на излом вообще не реагировали просто выдерая кусманы древесины.

Так же я их метал со всей дури, никакого намёка на трещины или сколы.

Яблоня

Раствор ржавчины, уксуса и волчьих ягод для придания черного цвета древесине обломался мне жопой, потому что в итоге они обесцветились

В общем, не пропадать же 15 литрам уксусного раствора, я решил «подворонить» «затравить» в черный цвет клинки.

К сожалению погодные условия к тому моменту были против меня, на улице было 10 град, и любой технарь понимающий как работают кислоты при низких температрах поймет о чем я.

В общем после прошествию суток в растворе, клинки, тоже … блять обесцветились.

Почему там кострище вокруг этой канистры? да потому что я пытался согреть кислоту и увеличить скорость травления.

В общем я прибегнул к другому варианту, лимонная кислота

Каждый божий час я доставал клинки, и протирал их под горячей водой которую грел чайником, по прошествию двух суток получился небольшой результат.

В общем, дело это гиблое при такой температуре воздуха.

Я добрался до рукоятей.

Эпоксидная смола+немного сажи из печки , в каждое отверстие загонялся штырь из гвоздя.

В итоге отключили воду, и стало совсем тяжко, именно по этой причине, это последнее фото.

В итоге рукояти высохли, но обработать я еще не могу их.

trinixy.ru

Как куют мечи в XXI веке: весь процесс от начала и до конца

Еще каких-то 500 лет назад меч был одним из самых важных атрибутов профессионального воина. Это было не только оружие, но и символ, демонстрирующий статус его владельца. Существуют ли в XXI веке кузнецы, занимающиеся изготовлением мечей, и как выглядит этот процесс — об этом вы узнаете прямо сейчас.

Odinblades — одна из немногих мастерских во всем мире, занимающаяся профессиональным изготовлением средневекового оружия. Джон Ландемо, 59-летний кузнец, готов поделиться с нами секретами своего мастерства.

Процесс изготовления меча сложный и состоит из нескольких этапов. Первоначально мастер формирует заготовку, складывая вместе несколько слоев стальных пластин. Это сделано не просто для красоты: режущая кромка клинка выполняется из более твердой и жесткой стали, а сердцевина — из более мягкой и гибкой. В итоге клинок приобретает все необходимые боевые качества и хорошо держит заточку.

После этого мастер, разметив форму будущего клинка, начинает сам процесс ковки. Заготовку помещают в печь, где под воздействием чрезвычайно высоких температур она становится достаточно мягкой, чтобы кузнец мог сформировать лезвие. В современных кузнях для этого используют гидравлический молот, который мало похож на привычный инструмент кузнеца. Впрочем, обыкновенному молоту тоже находится место, — с его помощью мастер осуществляет более тонкую, деликатную работу.

Когда заготовка приняла необходимую форму, клинок нужно закалить. Это — одна из самых важных стадий всего процесса, так как если материал не пройдет закалку, он будет хрупким и легко сломается в первом бою. Для закалки используется раскаленное масло, после погружения в которое будущий меч охлаждается в воде. Этот процесс повторяют несколько раз, пока углеродистая сталь не станет твердой, прочной и упругой.

После этого остается лишь заточить лезвие клинка и надеть на заготовку рукоять. Каждый этап — это кропотливая и трудоемкая работа, однако красота и мощь получившегося в итоге оружия не может не тронуть душу даже самого продвинутого любителя современных гаджетов.

www.popmech.ru

Ragnarok — Гайд по крафту предметов классом Кузнец :: Job or Game

Этот небольшой гайд поможет вам узнать и научится изготавливать оружие и различные предметы с помощью такого класса как кузнец в онлайн игре Рагнарёк. Также из статьи вы узнаете об особенностях оружия скованного кузнецами, что такое VVS оружие и как придать оружию различные элементы и повысить урон.

Как и при любом кузнечном деле нам понадобится немного ингредиентов:

| Iron Hammer — требуется для создания оружия 1 уровня. | |

| Golden Hammer — требуется для создания оружия 2 уровня. | |

| Oridecon Hammer — требуется для создания оружия 3 уровня. | |

| Mini Furnace — требуется для создания стали (Steel), железа (Iron) и элементальных камней. |

Все эти предметы можно купить в магазине. Летим в Гефен и в правой нижней части города находим вход в кузницу.

Внутри здания разговариваем с NPC Chripstopher.

У него как раз и покупаются все необходимые ингредиенты. Также у него можно купить наковальню и переплавить камни.

В первую очередь необходимо выучить определенные умения. Возьмем для примера изготовление обычного ножа. Для этого необходимо прокачать умение Smith Dagger (Ур.1). Далее покупаем Iron Hammer у NPC и щелкаем в инвентаре по нему два раза. После этого откроется окошко со всеми доступными изделиями (список ингредиентов можно посмотреть в таблице ниже).

Выбираем нужный предмет (в нашем случае это ножик), нам ещё раз покажут список необходимых ингредиентов, но не торопитесь щелкать дальше.

Уникальность создания оружия с помощью кузнецов в том, что они могут придавать оружию различные элементы и увеличивать характеристики оружия. К примеру мы хотим сделать не просто ножик, а с элементом огонь и более высоким уроном, да ещё и чтоб этот ножик никогда не промахивался, а наносил небольшой урон. Для этого в окошке снизу есть 3 свободные ячейки, в которые мы помещаем 2 камня Star Crumb и один камень Flame Heart.

Далее нас ждет два варианта, либо мы получим готовое изделие, либо потерям расходный материал и не получим ничего. В случае неудачи появится надпись «Faled»

В случае удачной попытки получаем свое изделие с вашем именем. Если в будущем персонаж будет удален, то ник игрока смениться на «Безымянный».

Далее это оружие можно заточить, тем самым увеличив атаку. Само собой оружие кузнеца всегда будет уступать обычному заточенному оружию с картами под определенного монстра, но для начала оно очень хорошо, особенно когда монстры на локации имеют один какой то элемент.

Приписка в оружии Very Very означает, что оружие никогда не будет промахиваться, но это не значит что вы будете попадать с таким же уроном, просто в случае промаха вы будете наносить минимальный урон (для Very +5, для VeryVery +10 и для VeryVeryVery +40)

Для изготовления элементальных камней, железа и стали нам понадобиться Mini Furnace. Механика же создания точно такая же, щелкаем два раза по Mini Furnace в инвентаре и из списка выбираем необходимый для создания камень.

Никаких дополнительных свойств камням придавать нельзя.

Также на урон оружия, скованного кузнецом, влияет его рейтинг кузнечного дела. Для того чтобы посмотреть входите ли вы в десятку лучших кузнецов, необходимо набрать команду /blacksmith. Если в десятке лучших вас нету, то ваше оружие не будет иметь никаких дополнительных свойств, ну а если же вы там есть, то например скованное вами элементальное не VeryVeryStrong оружие будет обладать свойствами VeryVeryStrong, то есть будет наносить дополнительно +10 урона (пробивающего броню, и никогда не промахивающегося). Рейтинг увеличивается следующим образом:

- Рейтинг +1: За заточку скованного вами оружия 1 уровня на +10.

- Рейтинг +10: За успешно скованное оружие 3 уровня с использованием 3 камней (или 2 star crumb и элементальный камень, или 3 star crumb).

- Рейтинг +25: За заточку скованного вами оружия 2 уровня на +10.

- Рейтинг +1000: За заточку скованного вами оружия 3 уровня на +10.

Во первых хотелось бы оговорить базовый шанс ковки:

- Для оружия 1 уровня шанс ковки: -0%

- Для оружия 2 уровня шанс ковки: -20%

- Для оружия 3 уровня шанс ковки: -30%

Если во время ковки вы используете элементальные камни или Star Crumb, то шанс удачной ковки также уменьшается: на 15% от использования Star Crumb и на 20% от использования любого элементального камня.

Теперь поговорим о том, как этот самый шанс ковки повысить. Для начала в кузнице можно купить наковальню.

| Normal Anvil — шанс ковки +0% | |

| Oridecon Anvil — шанс ковки +3% | |

| Golden Anvil — шанс ковки +5% |

Есть ещё одна наковальня (Emperium Anvil), но купить её можно разве что у других игроков или достать из ОББ.

| Emperium Anvil — шанс ковки +10% |

Также на шанс удачной ковки влияют умения:

Research Oridecon — Повышает вероятность успешного изготовления оружия 3 уровня и выплавки Оридекона/Элуниума +1% за каждый уровень умения.

Weaponry Research — на 10 уровне умения повышает шанс удачной ковки на 10%.

Помимо этих умений на шанс ковки влияет и основные умения. Например каждый уровень Smith Dagger увеличивает на 5% шанс удачной ковки ножей и так далее.

Статы, влияющие на шанс ковки:

Если вы решили стать мирным (кующим) кузнецом, то стоит обратить внимание на ваши статы и профессиональный уровень, так как они также влияют на шанс ковки.

Каждая единица DEX и каждая единица LUK добавляет 0.1% к шансу удачной ковки оружия. Например, имея 19 Dex и 1 Luk Кузнец получит дополнительно 2% к шансу на успех, после того как учтены все другие факторы. Каждая единица Профессионального уровня добавляет 0.2% к общему шансу на успех.

joborgame.ru

Обработка стали при изготовлении холодного оружия

Стали и их обработка

Большинство видов холодного оружия включают в себя стальные части. От качества металла зависит надежность вашего оружия, его долговечность и живучесть. В этой статье я постараюсь отразить все наиболее эффективные и простые виды термического и механического упрочнения металла.

Итак, начнем с того, что металл делится на цветной и черный (стали и всякие другие сплавы на основе цветных металлов). Из цветных сплавов подробнее остановимся на меди. Основной способ упрочнения меди (и собственно ее обработки) – холодная ковка. От механических воздействий зерно металла раскрашивается и измельчается, что придает прочность и относительную твердость. В предыдущей статье (о медном холодном оружии) есть фотка медного кинжала. До ковки брусок, из которого он сделан, можно было довольно легко согнуть руками. После ковки это сделать стало почти невозможно, по крайней мере, руками. Но здесь есть и другая сторона: у латуней эффект наклепа (а именно так называется то о чем я пишу) выражен сильнее и при чрезмерной деформации поковка растрескивается. Поэтому пруток не стоит расковывать, слишком сильно. Норма – в 2-3 раза по толщине. Совсем нельзя ковать слишком крутые изгибы и тому подобное, разорвет 100%.

Есть еще бронза, но она не куется (хрупкая и крошится), да и распространены больше латуни чем бронзы (я с бронзой еще не работал, потому не буду писать того чего не знаю). Так же в некоторых книгах, в основном советских, пишут о закалке дюралюминия. Этим я так же не занимался, поэтому так же не буду писать.

Перейдем к черным сплавам.

Черные сплавы бывают сталями и чугунами. Чугун вряд ли кого заинтересует, т.к. он хрупкий (это я думаю, знают все). Стали делятся на конструкционные, углеродистые и легированные. Начнем с конструкционных.

Эта сталь представлена в основном полосами, уголками, листами, арматурой, трубами и прочий прокат. Содержат примерно 0.3-0.7% углерода. Из этой стали удобно делать всякий хард-кор: мечи, боевые секиры, всякие кинжалы и прочее средневековое оружие. По идее оно не должно подпадать под статью, т.к. сделано из слишком мягкого материала, но возможно я ошибаюсь. Если кто знает точно – пишите, буду благодарен. Эту сталь почти бесполезно закаливать, т.к. она не сильно повышает свою твердость (это, пожалуй, не относится к качественным сталям, например арматуре и всему что отличается высокой механической прочностью). Их обычно куют на горячую, но после завершения горячей ковки стоит, как следует отбить холодной ковкой. Вообще эти стали нужно стараться по возможности ковать без нагрева (для достижения относительно высокой прочности).

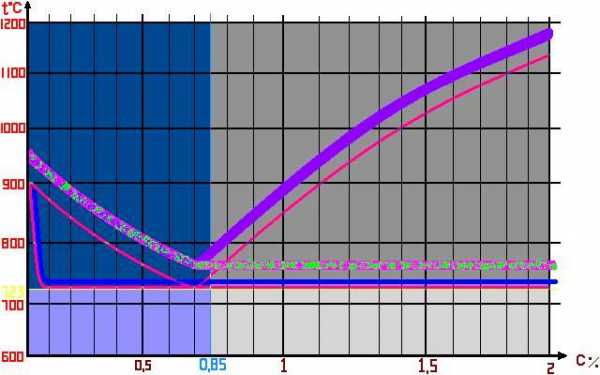

Но здесь стоит оговориться о том что у качественных сталей эффект наклепа выражен еще сильнее. У меня на глазах разорвало арматурину после двух часов холодной ковки. Расковал я ее лишь в два раза, т.е. толщина уменьшилась в два раза. Так что важно не переборщить, иначе трещины и все, кирдык вашему мечу-кладенцу. Теперь перейдем к углеродистым сталям (0.7-2.1% углерода) и собственно термообработке. Ниже я помещу полную диаграмму фазовых состояний железо-углеродных сплавов (все же помнят, что сталь – сплав железа с углеродом?), с первого взгляда на которую мало кому что-то будет понятно.

По горизонтальной шкале – содержание углерода по массе в процентах, по вертикальной – температура в Цельсиях.

Итак, здесь мы видим жуткие и непонятные слова типа «аустенит», «перлит» и т.д. Это названия видов структуры стали, от которых собственно и зависят ее свойства. В молекулярные и научные подробности вдаваться не стоит, тем более что я сам пока в этом не сильно разобрался. Для сталей нам вся диаграмма в принципе не нужна, а нужен лишь участок от 0% до 2.1%. дальше идут чугуны, которые нас сейчас не интересуют. Для наглядности я перерисовал «стальной» участок диаграммы, выделив цветом то, что нужно:

Кажется, я неверно указал верхнюю границу температур, она не достигает 1200, а останавливается на 1100. прошу прощения, мой косяк.

Собственно термообработки выделяют четыре вида:

— отжиг

— нормализацию

— закалку

— отпуск

Что дает каждый из них?

ОТЖИГ – довольно сильный нагрев, выше линии GSK на общей диаграмме на 50-60 град., соответствует розово-зеленой жирной линии на рисунке. Температура подбирается из графика по количеству углерода (если неизвестно, то хотя бы из соображений вида стали: конструкционная до 0,7%, в том числе и качественная; остальное – углеродка). Остывание происходит медленное, в идеале вместе с печью. На выходе получаем очень мягкую сталь с выровненной и ненапряженной структурой. Для чего это нужно? Отжиг снимает химическую неоднородность металла (т.е. в одной части, допустим, углерода, больше, чем в другой), размягчает сталь и облегчает механическую обработку детали. Отожженную деталь удобно чеканить, ставить на ней клеймо и тому подобное.

НОРМАЛИЗАЦИЯ – похожа на отжиг. Снимает внутренние напряжения, выравнивает структуру. После ковки (и горячей тоже) в металле образуются напряжения, которые при закалке могут просто сломать ваше изделие, придать ему стеклянную хрупкость. Нормализация применяется обычно всегда перед закалкой и тогда, когда нужно снять внутренние напряжения. После нормализации сталь несколько тверже, чем после отжига. Проводят нормализацию нагревом выше линии GSE на 50-60 град. (общая диаграмма) или по сиреневой линии на рисунке (там, где несколько цветов – значит, температурные режимы совпадают для этих видов термообработки). Остывание происходит на воздухе (вытащили – дождались пока само остынет).

ЗАКАЛКА – один из самых сложных видов термообработки. Придает металлу твердость и хрупкость. Вот тут-то собака и зарыта. Вам, конечно, хочется, чтобы нож, к примеру, был твердым и не тупился, но совсем не хочется, чтобы он сломался. А вот фигушки…выполняется закалка по тому же режиму, что и отжиг с той лишь разницей, что остужать надо быстро. Производить это следует в масле или концентрированном рассоле. Вода не желательна, т.к. остывание происходит слишком быстро, и сталь получается чрезмерно хрупкой. Рискуете сломать заготовку при малейшей нагрузке. Закаливать следует после трехкратной нормализации.

НИЗКИЙ. Нагрев до 250 град. соответствует коричнево-желтому цвету окислов на поверхности металла. Незначительно снижает твердость и хрупкость.

СРЕДНИЙ. Нагрев от 250 до 450 град. Верхняя граница соответствует серому цвету окислов. Снижает твердость, но и хрупкость так же. Сталь становится пружинистой и упругой.

ВЫСОКИЙ. Нагрев до 600 град. верхняя граница – темно-красное свечение.

Придает высокую ударную вязкость и упругость. Примерно такую же твердость вы получаете при холодной ковке, как при таком отпуске.

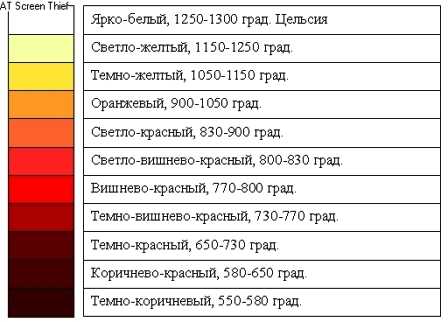

Отпуск можно (и нужно я считаю) проводить только там где надо. Т.е. не нужно отпускать все лезвие ножа, нагревать только обух и хвост, причем сила нагрева должна по идее увеличиваться там, где будут механические нагрузки (удар, изгиб и т.д.), и уменьшаться там, где нужна высокая твердость (кромка и спуски лезвия). Отслеживать нагрев можно по цветам окислов, о чем я расскажу ниже.

Для определения температуры сталей существует несколько способов.

Самый простой – магнитом. Когда нагретый кусок железа перестает магнититься, значит, он достиг температуры 723 градусов Цельсия и значит, в нем вполне могут происходить всякие изменения. Но для нормализации этот способ не годится. Ниже я нарисую таблицу по определению температуры по цвету окислов и каления (примерно, т.к. восприятие цветов – штука индивидуальная).

Это таблица определения температуры по цвету каления. Теперь нарисуем таблицу цветов окислов:

В определении по цвету видна «яма» от 330 до 550 град, но в принципе в оружейном деле это не так уж и важно. Если вас это не устраивает, то тут поможет только печь с электротермометром.

Следует учитывать, что вся выше приведенная информация по термообработке годна лишь для углеродистых сталей. Для легированных и уж тем более сложнолегированных сталей совсем иные режимы (за редким исключением для всех)

ЛЕГИРОВАННЫЕ стали. Это разнообразные подшипники, рессоры, вся нержавейка, клапаны (так горячо любимые русским народом), гаечные ключи, быстрорежущие стали. Здесь мне о них печатать очень и очень лениво, и я только сделаю ссылочку на замечательный сайт knifehelp.com (или .net , точно не помню). Там в разделе сталей вы найдете основные ножевые стали и их характеристики, а так же много другой приятной и нужной информации.

Вот, в общем-то, и все по термообработке сталей. Мои знания на этом исчерпаны. Всем оружейникам – удачи!

Автор статьи: Андрей Галкин

Читайте:

Окрас металла

Закалка клинка

Химическая окраска металлических изделий

Как сделать солнечную печь самостоятельно

Как сделать ветровую электростанцию в домашних условиях

sekach.ru

Собственноручная ковка игроком оружия и доспехов из железа

возможность для игрока сковать доспехи и оружие из железа, при нахождении секретна можно сковать улучшенные оружие и доспехи с другими моделями и текстурами

Описание:

Добавлены ингредиенты в виде слитков железа, стали и серебра, улучшающие навык «кузнец» переносные наковальни, клещи-щипцы, мехи, стационарные наковальни и печи так же повышают уровень навыка «кузнец», но снижены качественный уровень у всего ремонтного инвентаря — молотков. Добавлены стальной, серебряный, двемерский, «стеклянный», эбонитовый и даэдрический молотки в их уровневый список и куда-то по локациям — npc-ам. «По ходу» добавлены два анимированных кузнеца, несколько клинков, стеклянное копьё, все улучшенные железные доспехи и оружие, а так же заменены некоторые зачарованные железные клинки, и всё это можно носить у пояса или за спиной. Задействовано 76 локации, 56-ть скриптов и т. д…

Подробнее:

Мод даёт возможность изготовить доспехи и оружие с использованием печи, а при наличии мехов/горна, щипцов и наковальни это будет эффективнее. В зависимости от времени проведённом за ковкой уровень навыка «кузнец» игрока повышается, как и при ремонте. При нахождении книги с записями о секретах изготовления слоёного железа можно сковать намного лучшие оружие и доспехи, и, как и ранее чинить оружие и доспехи на природе положив их, скажем на камень, и орудовать при этом одним молотком, но если у Вас будут щипцы, то Вам будет удобнее т. е. уровень Вашего навыка «кузнец» возрастает на 3% при наичии щипцов-плоскогубцев. Снижены уровни качества почти на всех молотках, но если у Вас в инвентаре будет маленькая наковальня, то уровень навыка «кузнец» повышается на 12−15−18%, потому что на наковальне удобнее чинить, чем на камне иль скамейке. Так же можно использовать наковальни которые стоят в разных локациях и, поскольку они больше, то удобнее и навык кузнеца повышается при их использовании на 20 ед, но если они принадлежат какому-то конкретно кузнецу, то ему это может не понравится ;)… хотя… кузнецам обычно всёравно :). Если наковальни в гильдии — то они для членов гильдии, но есть и «ничейные». Так же уровень навыка «кузнец» повышается на 15 единиц, если вы используете печь, или камин, у Сироолуса Саккуса например, поскольку ковать чинить-править нагретое эффективнее, а если у Вас в инвентаре будет горн ручной, т. е. мехи, то при использовании печи уровень кузнеца повысится ещё на 3%, а если печь со стационарными мехами-горном, то 5 ед. — печь + ещё 5 ед. мехи = +20 единиц навыка «кузнец»… но с печами так же как и с наковальнями — стоит использовать если они ничьи или если вы член гильдии, которой принадлежит печь… или же использовать крадучись, что маловероятно :))))) … однако при тесте обычно никто не возмущался, когда я пользовался (что делается автоматически для печей) печками и наковальнями.

О балансе — хотите чинить в походе и лучше владеть молотком — таскайте с собой молотки, наковальню и плоскогубцы, не хотите — чините намного эффективнее в месте с соответствующим стационарным оборудованием… в общем похоже на реальность 🙂 … хорошие улучшенные доспехи и оружие намного лучше по характеристикам «родных ванильных», но всёравно это далековато от реальности, что лучше реализовано в моём большом моде.

По ходу был использован анимированный кузнец, что стоит за наковальней во дворе, в Волверин Холе, и там же оказались из большого мода широкий палаш и стеклянное копьё, кои можно носить у пояса или за спиной, так же получилось задействовать сделанный плагин Волкоеда с сайта ФуллРест и переделанный мною ранее, и потому он появился сам в качестве кузнеца в Хууле, где у него есть необычный двемерзкий топор Ежа на наковальне по которой он стучит, а у его друга кузнеца кота Драного можно приобрести серебряный меч Ведьмака, парный серебряный меч-блокировочный (вместо щита) и стальной клеймор Ведьмака, конечно только если Вы будите Ведьмаком 😉 Волкоед и Драный не всегда на месте 😉 и сам Волкоед пока не особо разговорчив 😉

Ещё получилось много слитков стальных, железных, серебряных, эбонита сырца и пр. кои пока Вам никчему, но они нужны будут для большого мода с изготовлением улучшенного оружия и доспехов, а я их просто не все вычистил…

Чего-то ещё по мелочи добавилось… Виски Флинта да хорроший Киродиильский Бренди… перчатки из кожи и кольчуги и может ещё из кожи… из шкур хаджитов и аргониан =0.

Об остальном читайте в РидМи 🙂

Важно: Мод будет конфликтовать со всеми другими, которые затрагивают молотки, печи и наковальни, а так же железное оружие и доспехи.

(Версия под Морровинд, но есть задействованные локации в Трибунал и Бдудмун, и при не подключении Трибунал+Бдудмун будут выдаваться ошибки не нахождения локайций, кои можно просто игнорировать и играть в чистый Морровинд.)

www.fullrest.ru

Как правильно ковать средневековый меч

Меч

Элегантный и грозный меч – вершина развития лезвий, кульминация кузнечного мастерства. Хоть конструкция его и сложна, область применения меча, гораздо уже, чем топора или ножа. Те могут служить не только оружием, а мечом, можно только убивать. Мечи появились в арсенале воинства достаточно поздно. Первые мечи были выкованы четыре тысячи лет назад.

Как и ножи, первые мечи были сделаны из меди, а позже из бронзы. На протяжении тысячелетий они были редки и ценились очень высоко. Большинство древнейших мечей принадлежали в основном вождям племен.

Мечи делали из железа, но этот металл мало подходил для клинка. Из чистого железа вы не сможете сделать хорошее лезвие. Это мягкий металл. Но если добавить углерод, то это превратить железо в сталь. Лучшие в истории человечества мечи, да и вообще, режущие изделия, делали именно из стали.

Сталь — это сплав железа и углерода, так же, как бронза – сплав меди и олова. Массовое производство стали было освоено лишь к середине девятнадцатого века. Это открыло эру небоскребов. Люди стали получать сталь, как только научились обрабатывать железо. Сжигание древесного угля при плавке и ковке железа, дает, необходимый для стали, углерод. Метод получения железа из железной руды требует наличие углерода.

Меч — это очень длинный нож. Трудно определить, что считать длинным ножом или кинжалом, а что мечом. Нет четкого разделения между ножами, кинжалами и мечами. В какой-то степени это зависит от личного восприятия. Вам самому судить, можете ли вы использовать это оружие в ближнем бою, или на средней дистанции, на которой обычно дерутся мечами. Меч отличается тем, что его намного труднее изготовить, чем топор или нож. Их может легко выковать любой маломальский кузнец, но выковать меч, может только настоящий мастер. Можно допустить множество ошибок при изготовлении клинка.

Мастер, кующий мечи, пользуется самыми обычными инструментами: молотом, наковальней, парой щипцов, чтобы удержать, раскаленный металл, когда его обрабатывают на наковальне, зубилами и напильником.

Как куется меч

Для начала кузнец приобретает железную руду, магнетит. Магнетит, похож на черный песок. Кузнец смешивает руду с древесным углем из твердой древесины. В итоге получается железная крица. Чтобы получить крицу весом 200 кг, мастер, сжигает до 180 килограммов древесного угля. Крица разрубается на куски поменьше, из которых кузнец получает сталь. Куски крицы накаляют в горне и обрабатывают на наковальне. При этом выжигаются примеси и удаляются раковины в металле. Затем процесс накала и проковки повторяется и получается чистый металл.

Многократная проковка, нагрев, и снова проковка позволяют выжечь из металла примеси и убрать пузырьки воздуха. Так получают прочную стальную заготовку. Пластины металла сваривают вместе многократной проковкой, чтобы заполнить все зазоры. Так можно сделать поковку больше размером. Далее поковка слаживается пополам, образуя бутерброд. Затем поковку начинают отбивать молотом, растягивая ее до нужной длины и ширины. В итоге получается полоса из стали. Потом нужно обработать края, вытянуть кромки, придать нужные формы молотом. После этого, остывший клинок чистят, и производят закалку. Сначала металл раскаляют в горне, затем очень быстро охлаждают в воде. Мягкая сталь становится при этом достаточно твердой.

Процессы, происходящие при закалке стали

Резкое охлаждение стали, делает ее особенно прочной, благодаря молекулярным изменениям, которые происходят, когда меч нагревают до определенной температуры. На данном этапе, ячейки кристаллической решетки железа расширяются от нагревания, и в них попадают атомы углерода. Если в этот момент быстро охладить сталь, ячейки кристаллической решетки, свяжут внутри углерод. В результате получается очень прочная, закаленная сталь. Дальше сталь надо снова нагреть, но до температуры пониже. Это называется отпустить металл. При этом сталь станет не такой хрупкой.

Оканчательная доводка меча

И наконец, нужно изготовить эфес меча. Он состоит из гарды, не дающей руке сползти на клинок, рукояти и навершия, которое помогает удерживать меч в руке и уравновешивать оружие.

Затем клинок снова нагревают и полируют. Потом нагревают навершие и делают в середине выемку. Далее в раскаленном металле надо пробить специальным инструментом квадратное отверстие. Потом подгоняются все части эфеса. Все части должны подходить одна к другой и плотно вставать на свое место, чтобы ничего не болталось. Далее на хвостовик насаживается рукоять. После того, как эфес собран, его части подогнаны и очищены, нужно его немного обстучать молотком, окончательно осадить все детали. Затем рукоять обматывается кожаным шнуром. После окончательной полировки меча, остается его лишь наточить.

Меч – это не просто оружие – это произведение искусства. Кузнецы были уважаемыми людьми. Они владели приемами мастерства и строго хранили секреты изготовления самого грозного оружия своего времени.

Но, как, ни важна работа кузнеца, он только создает меч. Дальше оружие попадает в руки воинам, умелым меченосцам, которые сражаются мечом на поле брани.

Рерайт буржуйского видео

sekach.ru

Секреты изготовления холодного оружия. Различия кованных и прокатных клинков

Какой нож лучше, сделанный на заводе, по современным технологиям, или по старинке, выкованный вручную? Вид холодного оружия заставляет сердце любого мужчины биться чаще. Никакие любовные приключения, вечеринки, рыбалки, или кампании друзей, не сравнятся с чувством, когда берешь в руки холодное оружие, красивое холодное оружие, пусть даже обыкновенный нож. Из чего только люди не делали нож. Из камня, кости, меди, бронзы, драгоценных металлов, и наконец, железа. Ножи известны еще со времен палеолита, фактические это, древнейшее оружие и инструмент человека. Но, все-таки, какой же, нож, можно считать самым лучшим? Как можно выбрать лучший нож, скажем, из двух клинков?

Давайте возьмем абсолютно два одинаковых клинка, которые были изготовлены разными способами. Один выкован вручную в кузне, а другой изготовлен на заводе, прокатным методом.

Как делаются клинки ножей в заводских условиях

На заводе используется специальный станок, по сути, выполняющий функцию мощного пресса. Он расплющивает раскаленную сталь до нужной толщины. Чем толще, тем больше раз кусок стали должен пройти, через прессующие его валики. Поэтому станок так и называется – прокатным. А получившуюся заготовку именуют – прокатанным металлом. Далее на этом прокатном металле рисуется форма ножа, нож вырезается, закаливается, затачивается и пускается на дальнейшую окончательную доработку.

Изготовление ножей кузнечным способом

Кузнец изготавливает клинок вручную. Сталь раскаляют в печи. Этот процесс довольно аутентичный. Например, в качестве топлива используется древесный уголь. Далее производится ковка вручную, либо с использованием механического молота. Металлическую болванку расплющивают с разных сторон. Металл сминают несколько раз, будто это тесто. В это время внутри стали происходят очень важный процесс. Этот процесс на профессиональном жаргоне именуют – подготовкой структуры металла. После этого из получившейся заготовки придается форма ножу. Кованый нож под ударами механического молота, а затем и обычного, постепенно приобретает нужную форму. Его несколько раз разогревают в печи и снова куют. Более подробно о ковке металла вы можете посмотреть, перейдя по ссылкам.

После получения кованой заготовки ножа, ее отшлифовывают и закаливают. Ножи нагревают до определенной температуры и опускают в машинное масло. Машинное масло дает гораздо меньшую скорость охлаждения и благотворней влияет на металл, чем вода. В воде есть риск, что сталь может просто лопнуть. После закалки клинка его затачивают.

Самой лучшей для холодного оружия, считается ручная заточка. Делается она в несколько приемов. Сначала используется крупнозернистый камень, смоченный в воде, потом более гладкий, и так далее.

Конкурс на самое острое лезвие

Вы никогда не задумывались, какое лезвие самое острое в мире? Режущая кромка хорошо заточенных вручную ножей составляет 40 микрометров. Что может быть острее? Давайте посмотрим.

На пятом месте офтальмологический инструмент под названием «микрокиратом». Толщина его режущей кромки составляет 30 микрометров. На четвертой позиции находятся хирургические скальпели. Острота некоторых доходит до 30 микрометров. Фемтосекундный лазер, его еще называют – фемтосекундным скальпелем, находится на третьем месте. Толщина его луча меньше одного микрона, что позволяет вести операции над одной единственной клеткой, например, разрезать ее и проникать внутрь. Второе место по остроте лезвия занимает – опасная бритва. После специальной лазерной заточки, толщина ее кромки может составлять менее одного микрометра. А есть патенты заточки бритвы до остроты – 120 нанометров. На первом месте находится электронный микроскоп. В теории пучок зараженных частиц внутри него можно сфокусировать до размеров атома. И толщина разреза будет составлять 4 нанометра. Это в двадцать тысяч раз тоньше человеческого волоса.

Тестирование кованного и прокатанного ножа

Итак, какой из клинков, кованный или прокатный, окажется лучшим, если провести над ними специальные тесты. Один из тестов – это рубка свободно висящего пенькового каната. Если канат перерубается, вешается два каната, и так до тех пор, пока один из ножей не выйдет из «соревнования». Это вполне традиционное соревнование кузнецов – рубка пеньковых канатов. Таким образом, можно проверить и сабли, и мечи, и любое другое холодное оружие. К сожалению, у меня нет видео, где тестируются, таким образом, ножи, так что придется вам, поверить мне на слово, что прокатный заводской нож, хорошо перерубает два каната, однако, при рубке трех канатов одновременно, он не смог перерубить до конца третий канат. Кованный же нож, с легкостью перерубил полностью все три каната, потом четыре, и пять. Хочется отметить, что форма, вес и заточка ножей была абсолютно одинаковой. Так почему имеется такая явная разница? Два идентичных ножа из одинаковой стали, одинаково заточены, но один справляется с тремя канатами, а другой нет?

Чем отличается нож, изготовленный ручным способом, от заводского ножа

Ответ кроется в способе обработки металла. Ручная ковка лучше измельчает внутреннюю структуру стали. Делает ее более плотной, причем плотной именно там, где это необходимо кузнецу, то есть, ближе к режущей кромке клинка. Если взглянуть на срез кованого ножа, то видно, что ближе к острию, его зерно мельче. А чем оно мельче, тем крепче металл. В отличие от прокатанного ножа, где плотность структуры осталась везде одинаковой. Вот и весь секрет.

Однако у прокатного стали тоже есть свои преимущества. Она более пластична, чем сталь кованная, которая обладает большей твердостью, чем прокат. И если хорошо ударить по кованому клинку молотком, то он сломается, а прокатанный нож, удар молотка выдержит с легкостью.

Современные технологии, помимо ускорения процесса рождения различных товаров, привели и к частичному снижению их качества. И выражение «сделано вручную» все чаще означает – сделано хорошо. А как еще объяснить то, что вещь фирменная, то есть, изготовленная промышленным способом, будет всегда цениться меньше, чем что-то выполненное руками человека и в единственном экземпляре. И что касается холодного оружия, эта аксиома настолько очевидна, что так и хочется спросить, а где в нашем городе ближайшая кузница? А то, что-то все ножи дома совсем затупились, надо бы их, поменять.

sekach.ru