что это такое? Материал кевлар. Производство кевлара

У каждого поколения, живущего в ту или иную временную эпоху, свои правила и устои, требования к мобильности и качеству жизни. Соответственно, за ускорением научно-технического прогресса во всех отраслях следует и повышение общего темпа, а новое время диктует свои правила. Так что своеобразная мода на вещи с включением кевларовых нитей коснулась не только специализированных подразделений, в том числе и военных, но и обычных обывателей, которые ценят свою безопасность и любят комфорт.

Кевлар: что это такое?

Прочные кевларовые волокна давно вплелись в структуру разработок в автомобильной, строительной, военной отраслях промышленности, частично вытеснив менее прочную и практичную сталь. «Сотканный» из органических нитей материал стал просто незаменимым благодаря своим уникальным характеристикам. Итак, теперь подробно рассмотрим вопрос о том, кевлар — что это, и узнаем историю его появления.

Вкратце о возникновении

Новый полимер в каком-то смысле стал «ребенком» его величества Случая, родившись в лабораториях компании Dupont, которая уже на тот момент имела в своем активе изобретение такого материала, как нейлон. Тогда, в 1964-м, исследовательская группа искала решение, как заменить стальной корд в автомобильных шинах на значительно более легкие полимерные нити, например полиарамидные. Соответственно, занятие было не из простых, поскольку полиарамиды предварительно необходимо растворить (что само по себе нелегкое дело), а уже затем из получившейся массы «прясть» нити. Положительного результата удалось достичь Стефани Кволек. Она сумела получить волокна исключительной прочности, которые после тестирования показали ошеломляющие результаты — новая нить оказалась прочнее стали.

Но это было лишь начало блестящей истории этого материала. Ткань кевлар появилась на рынке в 1975 году, и с того времени на недостаток спроса жаловаться не приходится. А он рождает производство, так что Dupont не останавливается на достигнутом. Компания осуществляет заметные финансовые вливания, направленные на то, чтобы модернизировать запатентованный материал кевлар и наделить его улучшенными характеристиками.

Состояние на сегодня

Теперь перейдем к нашему времени. Современный кевлар — что это? А это на удивление легкий и мягкий материал, который в огне не горит и даже почти не тлеет, влагу прекрасно впитывает, позволяя кожным покровам «дышать», а при этом по своей прочности превосходит сталь в разы, выдерживая нагрузку на разрыв в пределах 2500 Н. Да и обработка ткани достаточно легка и не требует узкопрофильного оборудования.

Как производят

Волокнообразующие полимеры производятся при низкой температуре путем поликонденсации в растворе. К последнему добавляют реагенты и интенсивно перемешивают. Из этого раствора выделяется полимер в виде крошки или геля. Далее его промывают и высушивают. Затем полимер растворяют в сильных кислотах (например, в серной). Из получившегося раствора методом экструзии формируются нити и волокна. Они промываются и просушиваются.

Кевларовые волокна – кристаллизующий полимер. Их структура отличается высокой степенью жесткости. Это обусловлено наличием бензольных колец. По структуре кевлар относится к сетчатым полимерам. Производится он в виде технических нитей, имеющих различную линейную плотность и структуру. Количество волокон в нитях может быть разным: от 130 до 1000 при производстве кевларовой ткани и от 500 до 10 тыс. при изготовлении корда и канатов. Этот материал выпускается в виде ровинга, ткани и пряжи. Волокна непрозрачны, их средний диаметр – 11 мкм.

Сферы применения

Свое применение кевлар находит в тех отраслях, где крайне важны стойкость к износу и термическая стабильность, низкая структурная жесткость и максимальная легкость, а также отличная прочность при низком весе. Поэтому неудивительно, что этот материал пришелся «ко двору» при изготовлении средств индивидуальной защиты, в частности бронежилетов, шлемов.

Кевлар: защищаемся с комфортом

На сегодняшний день изготавливается различная одежда из кевлара, предназначенная не только для военнослужащих и различных спецподразделений, но и для тех, кто выбирает ультраактивный образ жизни и помешан на той же охоте или страйкболе. Конечно, страйкболисту ни к чему кевларовая броня с высоким уровнем защиты и дополнительными бронепластинами, а вот футболка со специальными кевларовыми вставками будет весьма уместной. К тому же, такие элементы легко скрыть под верхней одеждой, да и подходящие по дизайну модели разработаны.

Пожалуй, наиболее популярными изделиями из кевлара можно считать бронешлемы, тактические перчатки и, конечно же, бронежилеты. Кстати, именно из этой ткани и изготавливают средства пассивной защиты, принятые на вооружение в НАТО.

Защита на руки

Тактические перчатки с кевларом в виде защитных вставок на ладонях и костяшках позволяют не только защитить руку от повреждений при столкновении, например, с зубами противника, но и значительно усилить удар, сделав его сокрушающим. Такой своеобразный современный аналог кастета. Если учитывать прочность, теплоту и устойчивость к влаге и повреждениям, такие аксессуары в последнее время популярны не только у сотрудников специализированных подразделений, но и у экстремалов, уличных бойцов, любителей активного образа жизни. Также они пользуются спросом у тех, у кого темные улицы родного населенного пункта вызывают вполне обоснованные опасения.

И пулю, и штык… остановит ли кевлар?

Бронежилет из кевлара по праву считается одним из наиболее надежных средств индивидуальной пассивной защиты. Благодаря своей уникальной легкости, прочности и относительной долговечности такая «броня» способна защитить владельца от скользящих ударов холодного оружия и смягчить последствия попадания пуль, препятствуя проникновению и распространению осколков.

Выбирая бронежилет, в основе которого используется данный полимер, следует учесть некоторые нюансы, которыми он наделен. Кевлар — что это? Мягкая броня, которая не спасет от выстрела в упор или проникающего удара ножом или шилом, поэтому разработаны модели со специальными жесткими панелями, призванными дополнительно амортизировать удар.

У всех свои минусы

К недостаткам кевлара можно отнести светочувствительность — при длительном пребывании под солнечными лучами чудо-материал начинает разрушаться, хоть и очень-очень медленно. Оптимальным средством предохранения стало вшивание элементов с кевларовыми нитями в более плотную ткань.

Цена на изделия с параамидными нитями достаточно высока, и именно это препятствует всеобщей «кевларизации». Оснащать армию тактическими изделиями из данного материала могут себе позволить только развитые в экономическом плане страны.

В завершение

На сегодняшний день крайне сложно представить пассивную защиту без кевларовых волокон, а выполненные из такой ткани бронежилеты и шлемы, каски спасли множество жизней. Поэтому создателям есть чем гордиться. А изготовителям нужно расширять производство кевлара и постоянно улучшать характеристики его качества.

fb.ru

Кевлар. Ткань кевлар | Шторы

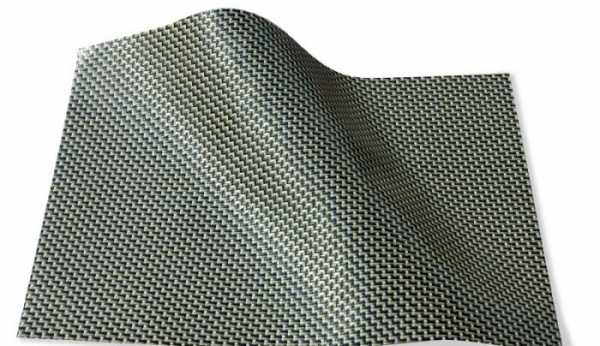

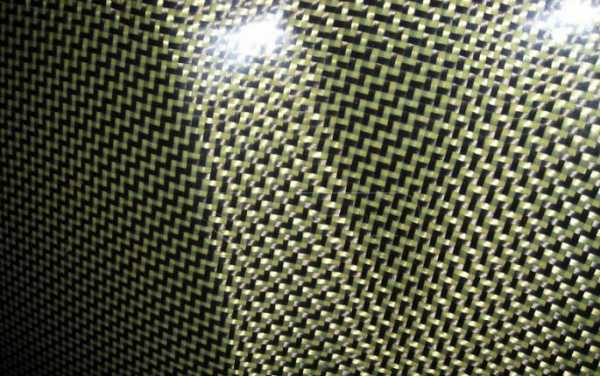

Ткань кевлар – это высокопрочная ткань из синтетических волокон.

Название кевлар (англ. Kevlar) является торговой маркой компании DuPont и называют так арамид, арамидную ткань. Таким названием именуют: ткань кевлар, бумага кевлар, волокно кевлар, пряжа кевлар, нить кевлар.

Впервые материал был получен американскими учёными в 1964 г. В результате поиска лёгкого и прочного волокна, которое бы использовалось для армирования автомобильных шин, и был разработан кевлар. Получившееся волокно не было таким ломким, как нейлон, который прежде входил в состав покрышек. На следующий год была разработана его технология производства. Уже в 1971 было начато коммерческое производство кевлар.

Свойства кевлар просто потрясающие.

Волокно кевлар обладает высокой прочностью и превосходит по прочности сталь в 5 раз. Кевлар обладает в 3 раза большей жесткостью, чем стекловолокно, при этом его плотность составляет всего 43% от плотности стекловолокна. Свою прочность и эластичность этот материал сохраняет и при низких температурах, вплоть до −196 °C. И становится даже чуть прочнее.

Он не горюч и термостоек. Нагрев до 150 °C уменьшает прочность кевлара на 10-20 % после 500 часов. При повышении температуры до 250 °C кевлар теряет 50 % своей прочности за 70 часов. При высоком нагреве он не плавиться, а разлагается, и происходит это лишь при температуре 430-480 °C.

Многослойная ткань кевлар способна поглощать энергию удара, обеспечивая тем самым противопульную и противоосколочную стойкость. Кевлар, также, является прекрасным электрическим изолятором.

А вот при намокании защитные свойства кевлар ухудшаются. Понижается прочность ткани и при воздействии солнечного света. Стирка и химчистка также негативно сказываются на защитных свойствах ткани.

Чтобы избежать этих отрицательных факторов были разработаны специальные покрытия, позволяющие уменьшить негативные ухудшения свойств. Для здоровья, кевлар абсолютно безвредный материал.

Зачастую кевларовое волокно, для компенсации его слабых мест, применяют в комбинации со стекловолокном или угольным волокном. В результате этой комбинации получаются так называемые «гибридные ткани».

На сегодняшний день довольно трудно перечислить, где применяется кевлар. Комбинация высокой прочности, эластичности и небольшой вес снискали кевлару высокую потребительскую активность.

Существует большое количество изделий из кевлар, одежды из кевлар. А также применяют его в судостроении (в килевой части или по швам), в конструкциях беспилотных летательных аппаратов (для увеличения защиты).

Используется кевлар в шинном производстве, как армирующее волокно в композиционных материалах, делая их прочными и лёгкими. Нити кевлар добавляются в производство оптико-волокнистых кабелей для предотвращения их растяжения и разрыва, тем самым увеличивая износостойкость.

Волокно кевлар добавляют в другие ткани в качестве армирующего компонента, что придаёт изделиям стойкость и прочность. Это перчатки из кевлар, носки из кевлар, джинсы с кевларом (в мотоспорте и сноуборде), костюмы и обувь из кевлар (защитная одежда).

К средствам индивидуальной бронезащиты (СИБ) относятся бронежилеты из кевлар, бронешлемы.

Бумага кевлар применяется в аэрокосмической промышленности.

Несмотря на то, что ткань кевлар считают одним из наиболее перспективных материалов в ряде сфер, всё же не могу умолчать, что на сегодняшний день она больше не является самой прочной тканью в мире. Учёными получен новейший материал на основе соединения паутины и кожи. Учитывая тот факт, что паутина сама по себе в 3 раза прочнее кевлара, то можно предположить какая прочная ткань выходит из этого соединения. Этот материал пока ещё не получил своего названия.

Ткань кевлар — инновационная ткань, способная приносить человеку в различных областях комфорт и уют.

[poll]

shtora-dizain.ru

Мир современных материалов — Кевлар

- Подробности

- Опубликовано: 01 июля 2014 01 июля 2014

- Просмотров: 3962 3962

Американская компания DuPont является изобретателем множества уникальных полимерных и иных материалов, среди которых неопрен, нейлон, тефлон и кевлар.

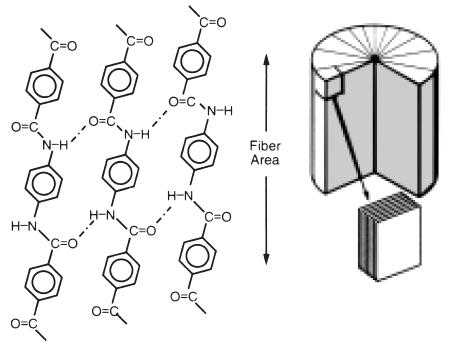

Кевлар (англ. Kevlar) – торговое название арамида, синтетическое волокно, обладающие высокой прочностью — в пять раз прочней стали. Арамид состоит из бензольных колец, соединённых друг с другом через группу –NH-CO-, между водородными и кислородными отростками соседних молекул образуются прочные межмолекулярные связи, обеспечивающие высокую механическую прочность всего волокна. Структура химической связи изображена на рисунке 1. Основные свойства кевлара приведены в табл. 1. Химическая стойкость кевлара к различным веществам представлена в табл. 2.

Рис. 1. Структура Кевлара.

Таблица 1. Свойства кевлара.

|

Свойство |

Размерность |

Кевлар 29 |

Кевлар 49 |

|

Плотность |

г/см3 |

1.44 |

1.44 |

|

Прочность на разрыв |

МПа |

2920 |

3000 |

|

Модуль упругости |

МПа |

70500 |

112400 |

|

Относительное удлинение при разрыве |

% |

3.6 |

2.4 |

|

Усадка в воде при 100 0C в сухом воздухе при 177 0C |

%

% |

<0.1

<0.1 |

<0.1

<0.1 |

|

Удельная теплоемкость при 25°C при 100°C при 180°C |

Дж/кг×K |

1420 2010 2515 |

1420 2010 2515 |

|

Теплопроводность |

Вт/м×K |

0.04 |

0.04 |

|

Температура разрушения на воздухе |

0С |

427-482 |

427-482 |

|

Рекомендуемая максимальная длительная рабочая температура в воздухе |

0С |

149-177 |

149-177 |

|

Удельная теплота сгорания |

Дж/кг |

35×106 |

35×106 |

|

Коэффициент Пуассона |

|

|

0.36 |

Таблица 1. Химическая стойкость кевлара.

|

Химическое вещество |

Концентрация |

Температура |

Время |

Влияние на прочность на разрыв |

|

worldofmaterials.ru

Арамидная ткань, арамидные ткани, кевлар, арамиды, кевлары

Углеткань (углеткани или карбоноткани, от «carbon», «carbone» — углерод) — ткани сплетенные из нитей углеродного волокна. Такие нити очень тонкие (примерно 0.005-0.010 мм в диаметре[1]), сломать их очень просто, а вот порвать достаточно трудно. Из этих нитей сплетаются ткани. Они могут иметь разный рисунок плетения (ёлочка, рогожа и др.). Материалы отличаются высокой прочностью на разрыв, жёсткостью и малой массой, часто прочнее стали, но гораздо легче (по удельным характеристикам превосходит высокопрочную сталь, например 25ХГСА).

Нити углерода обычно получают термической обработкой химических или природных органических волокон, при которой в материале волокна остаются главным образом атомы углерода. Термическая обработка состоит из нескольких этапов:

- Первый из них представляет собой окисление исходного (полиакрилонитрильного, вискозного) волокна на воздухе при температуре 250 °C в течение 24 часов. В результате окисления образуются лестничные структуры.

- После окисления следует стадия карбонизации — нагрева волокна в среде азота или аргона при температурах от 800 до 1500 °C. В результате карбонизации происходит образование графитоподобных структур.

- Процесс термической обработки заканчивается графитизацией при температуре 1600-3000 °C, которая также проходит в инертной среде. В результате графитизации количество углерода в волокне доводится до 99 %.

Помимо обычных органических волокон (чаще всего вискозных и полиакрилонитрильных), для получения нитей углерода могут быть использованы специальные волокна из фенольных смол, лигнина, каменноугольных и нефтяных пеков. Кроме того, детали из карбона превосходят по прочности детали из стекловолокна, но, при этом, обходятся значительно дороже аналогичных деталей из стекловолокна.

Углеткань наиболее часто используется для создания углепластиков, карбона, по технологиям:

Прессование. Углеткань выстилается в форму, предварительно смазанную антиадгезивом (например, мыло, воск, воск в бензине, Циатим-221, кремнийорганические смазки). Пропитывается смолой. Излишки смолы удаляются в вакууме(вакуум-формование) или под давлением. Смола полимеризуется, иногда при нагревании. После полимеризации смолы изделие готово.

Контактное формование. На примере изготовления бампера: берется металлический исходный бампер(-«болван»), смазывается разделительным слоем. Затем на него напыляется монтажная пена (гипс, алебастр). После отвердевания — снимается — это матрица. Затем её смазывают разделительным слоем и выкладывают ткань. Ткань может быть предварительно пропитанной, а может пропитываться кистью или поливом непосредственно в матрице. Затем ткань прокатывается валиками — для уплотнения и удаления пузырьков воздуха. Затем полимеризация (если отвердитель горячего отверждения, то в печи, если нет, то при комнатной температуре — 20 °C). Затем бампер снимается, если надо — шлифуется и красится.

Трубы и иные цилиндрические изделия производят намоткой. Форма волокна: нить, лента, ткань. Смола: эпоксидная или полиэфирная. Возможно изготовление форм из углепластика в домашних условиях, при наличии опыта и оборудования.

Теги: Арамидная ткань, арамидные ткани, кевлар, арамиды, кевлары,

арамидные ткани купить, арамидные ткани их разновидность, арамидные

ткани кевлар купить, арамидные ткани гост, арамидные ткани цена,

арамидные ткани российского производства, арамидные ткани кевлар,

арамидные ткани в Екатеринбурге, арамидные ткани купить в москве,

производство кевлара, кевлар, ДСВМ-ДЖ, броневая ткань, противопульные

ткани кевлары, кевларовая ткань, кевларовые ткани, номекс ткань,

Гибридные ткани, кевлар, арамидная ткань, арамид, арамидное волокно,

углеволокно Углеткани, карбон, кевлар, carbon, карбоноткани, carbone,

купить, Углеродные и композиционные ткани, тсвм дж, тсвм дж ткань

irontub.ru

История кевлара | Сайга 12.ru

КЕВЛАР (Kevlar™) — торговое название арамида — полипарафенилен-терефталамида, синтетического волокна, обладающего высокой прочностью (в пять раз прочнее стали, предел прочности σ0= 3620 МПа). Разработан американской компанией DuPont в 1965 году, с начала 1970-x годов начато его коммерческое применение. Легкий, прочный и безопасный материал Кевлар позволяет в значительной степени улучшить эксплуатационные характеристики спецодежды и средств защиты. Сегодня Кевлар применяется в производстве продукции, требующей высоких показателей износостойкости материалов: альпинистские верёвки, оттяжки, шлемы, верх обуви, рюкзаки, лыжи, перчатки, а так же для изготовления спецодежды. Волокно Кевлар имеет небольшой вес и высокую стойкость к различного рода воздействиям. Обладает такими свойствами, как негорючесть и термостойкость. По данным, разработчиков, волокна Кевлар при равном весе в пять раз прочнее стали.

Область применение кевлара

Изначально материал разрабатывался для армирования автомобильных шин, в этом качестве он используется и теперь. Кроме того, кевлар используют как армирующее волокно в композитных материалах, которые получаются прочными и лёгкими.

Кевлар используется для армирования медных и волоконно-оптических кабелей (нитка по всей длине кабеля, предотвращающая растяжение и разрыв кабеля), в диффузорах акустических динамиков и в протезно-ортопедической промышленности для увеличения износостойкости частей углепластиковых стоп.

Кевларовое волокно также используется в качестве армирующего компонента в смешанных тканях, придающего изделиям из них стойкость по отношению к абразивным и режущим воздействиям, из таких тканей изготовляются, в частности, защитные перчатки и защитные вставки в спортивную одежду (для мотоспорта, сноубординга и т.п.).

В спецодежде ткань с кевларовым волокном используют в основном для усиливающих накладок в области колен (наколенники) и области локтей. Т.к. кевларовая ткань имеет высоки показатели на истираемость, то в её используют в одежде в тех местах где больше всего нагрузка на истираемость, порезы и проколы.

Использование в бронежилетах

Структура кевлара. Высокая степень упорядоченности полимера и прочность обеспечиваются межмолекулярными водородными связями.

Механические свойства материала делают его пригодным для изготовления пуленепробиваемых жилетов. Это одно из самых известных применений кевлара.

В 1970-е годы одним из наиболее значительных достижений в разработке бронежилетов стало применение армирующего волокна из кевлара. Разработка бронежилета из кевлара Национальным институтом правосудия (National Institute of Justice) происходила в течение нескольких лет в четыре этапа. На первом этапе волокно тестировалось, чтобы определить, способно ли оно остановить пулю. Второй этап заключался в определении количества слоев материала, необходимого для предотвращения пробивания пулями различного калибра и летящими с разной скоростью, и разработке прототипа жилета, способного защищать сотрудников от наиболее распространенных угроз: пуль калибра .38 Special и .22 Long Rifle. К 1973 году был разработан жилет из семи слоев волокна из кевлара для полевых испытаний. Было установлено, что при намокании защитные свойства кевлара ухудшались. Способность защищать от пуль также уменьшалась после воздействия ультрафиолета, в том числе солнечного света. Химчистка и отбеливатели также негативно сказывались на защитных свойствах ткани, также как и неоднократные стирки. Чтобы обойти эти проблемы, был разработан водостойкий жилет, имеющий покрытие из ткани для предотвращения воздействия солнечных лучей и других отрицательно влияющих факторов.

Судостроение

В последнее десятилетие кевлар получил распространение в судостроении. Из-за технологических сложностей и цены на кевлар, его применяют выборочно. Например, только в килевой части или по швам. Многие производители (такие, как верфи BAIA Yachts, Blue water, Danish yacht, Zeelander Yachts), делая в год не очень большое количество яхт, планомерно переходят на использование кевлара. Лидером в производстве яхт из кевлара считается Итальянская верфь Cranchi, которая производит яхты из кевлара размером от 11 до 21 метра.

Авиационная промышленность

Кевлар применяется в конструкции ряда беспилотных летательных аппаратов (например, RQ-11) для повышения защиты.

Температурные свойства

Кевлар сохраняет прочность и эластичность при низких температурах, вплоть до криогенных (−196 °C), более того, при низких температурах он даже становится чуть прочнее.

При нагреве кевлар не плавится, а разлагается при сравнительно высоких температурах (430—480 °C). Температура разложения зависит от скорости нагрева и продолжительности воздействия температуры. При повышенных температурах (более 150 °C) прочность кевлара уменьшается с течением времени. Например, при температуре 160 °C прочность на разрыв уменьшается на 10—20 % после 500 часов. При 250°C кевлар теряет 50 % своей прочности за 70 часов.

Загрузка…

sayga12.ru

прикольные фото, анекдоты и видео / Развлекательный портал Funon.cc

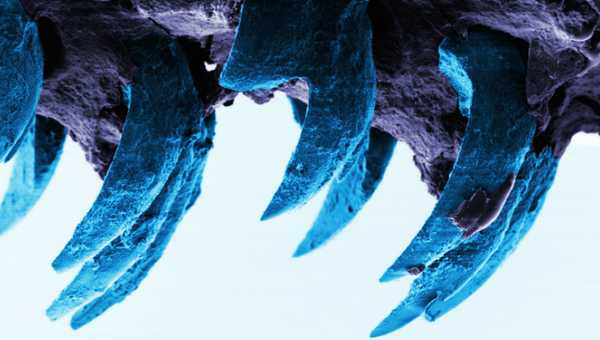

Принято считать, что самый крепкий биологический материал в мире — это шёлковые нити, из которых паук плетёт свою паутину. Однако исследователи из Великобритании пошатнули данное представление: самым крепким материалом, по их мнению, являются зубы улиток.

Согласно данным их новой научной работы, зубы морских блюдечек (Patella vulgata) жёстче кевлара и прочнее паутины.

«Шёлковая паутина долгое время считалась самым прочным биологическим материалом в мире, – комментирует ведущий автор исследования Аса Барбер (Asa Barber), профессор машиностроения из Саутгемптонского университета. – Мы были удивлены и взволнованы, обнаружив, что это звание по праву принадлежит зубам брюхоногих моллюсков».

Морские блюдечки — это небольшие улитки, которых можно встретить повсюду в океанах, морях и реках. Они могут проживать как в глубоких, тёмных ущельях, так и на прибрежных скалах. Их конусообразная оболочка защищает прочную ногу, которая крепится к камням с феноменальным сцеплением. Блюдечки питаются водорослями. Чтобы соскоблить свой обед с валунов и скал, они разворачивают длинный язык, усеянный сотнями острых зубов.

«Несмотря на то, что после нашествия морских блюдечек остаются поцарапанные скалы, раньше никто не пытался проверить их зубы на прочность, – объясняет Барбер. – Но природа всегда развивает совершенную структуру для конкретной механической работы, так что я решил, что у моллюсков должны быть зубы необыкновенной прочности. Изучение блюдечек, обитающих на скалах возле Саутгемптона, показало: их минерализованные зубы на 10% крепче паутины».

Барбер и его коллеги испытали микроскопические кусочки зубов морского блюдечка. Длина каждого изогнутого зуба составляет около 1 миллиметра, но исследователи хотели изучить механические свойства не искривлённого материала. Поэтому они изготовили образцы в 100 раз тоньше человеческого волоса.

Как оказалось, материал зубов способен выдерживать давление от 3 до 6,5 ГПа, в то время как паутина выдерживает всего 1,3-4 ГПа. Для сравнения: стебель бамбука способен вынести давление в 1 ГПа, а кости и зубы человека — всего 0,5-0,7 ГПа.

Учёные предполагают в статье издания Journal of the Royal Society Interface, что секрет прочности зуба морских блюдечек кроется в образующих его волокнистых структурах. Из-за этого строения даже небольшой размер образцов не повлиял на прочностные характеристики исследованного материала.

В зубах улиток исследователями Туманного Альбиона были обнаружены композитные волокна, которые в тысячи раз тоньше, чем искусственные нановолокна, используемые при изготовлении пуленепробиваемых жилетов, самолётов и велосипедных рам.

Биологические композиты представляют собой смесь оксида железа с минером гётитом и соединением хитином. То есть, по сути, это природный аналог прочнейшего пластика.

Гётит сам по себе не самый крепкий материал — он бы легко сломался о скалы при ударе. Однако эластичные волокна хитиновой матрицы в сочетании с гётитом придают материалу прочность, жёсткость и крепость. Волокна зубов блюдечек способны выдержать огромную нагрузку: как если бы на одну палочку спагетти навесили мешки с сахаром общим весом 1500 килограммов, и она бы при этом не сломалась.

Теперь Барбер надеется найти способы создания прочного природного материала в лабораторных условиях. Он считает, что паутину крайне сложно изготовить искусственным образом, а вот волокна зубов морских блюдечек вполне можно производить с помощью трёхмерной печати.

«Я думаю, что потенциал выращивания этих кристаллических волокон в искусственной среде значительно выше, чем у изготовления шёлковой паутины, – считает исследователь. –Использование материалов столь высокой прочности может открыть нам множество новых возможностей. Такой материал найдёт своё применение в различных областях, например, в стоматологии будущего».

funon.cc

Кевларовые леггинсы — bracatuS. Про колготки, чулки, носки…

С ростом популярности байков, в том числе среди женской половины, увеличивается потребность в прочной функциональной одежде. Кевларовые леггинсы предназначены специально для представительниц прекрасного пола, пристрастившихся к быстрой езде на мотоциклах.

Что такое кевларовые леггинсы (kevlar leggings)?

Женские байкерские леггинсы из кевлара

Женские байкерские леггинсы из кевлараЗащитные кевларовые леггинсы изготовлены полностью из кевлара — Dupont™ Kevlar®. Кевларовое волокно-100% состава. Известная марка Dupont, которой принадлежит право собственности на волокна нейлон (Nylon) и лайкру (Lycra), является владельцем кевлара.

Кевла́р Kevlar) — высокопрочный полимерный материал, ткань пара-арамидного (полипарафенилен-терефталамид) волокна, выпускаемого фирмой DuPont. Впервые кевлар был получен группой Стефани Кволек в 1964, технология производства разработана в 1965 году, с начала 1970-х годов начато коммерческое производство. По прочностным характеристикам превосходит сталь, но намного легче по весу.

История создания кевлара

Как это нередко случается, создание кевлара не было результатом многолетних исследований — материал был получен спонтанно. Стефани Кволек (Stephanie Kwolek), американский химик, работала в компании DuPont. Перед Стефани и её группой стояла задача создания прочного и лёгкого волокна, которое было бы способно заменить тяжёлый стальной корд в автомобильных и самолётных шинах.

Обычный процесс изготовления полимерной нити заключался в протягивании расплава полимера через тонкие формирующие фильеры. Стефани использовала иную технологию: она использовала растворители для полимеров, стараясь создать и подобрать оптимальный для целей поставленной задачи.

Фактически Стефани удалось получить раствор жидкокристаллических полимеров, аналогичный по свойствам тому природному веществу, которое создают пауки и используют для плетения паутины.

Стефани Кволек (Stephanie Kwolek)

Стефани Кволек (Stephanie Kwolek)В результате одного из экспериментов был получен мутноватый раствор слишком малой вязкости. Данный раствор следовало отбраковать, но Стефани решила использовать и его — попытаться вытянуть нить через фильеры. Особых надежд, как считается, ни Стефани, ни её коллеги не возлагали на данную попытку, но эксперимент по всем правилам исследовательской науки следовало довести до конца. На удивление всей группы учёных, включая саму Стефани, именно из маловязкого раствора было получено достаточно тонкое и в то же время прочное волокно. После изучения полученного материала выяснилось, что он не только прочнее знаменитого нейлона, но и примерно в 10 раз прочнее волокон, полученных в результате всех прошлых экспериментов.

7 лет спустя было начато коммерческое производство волокна, получившего название кевлар (kevlar).

Похожее на кевлар волокно разработали в СССР в начале 1970-х годов. Сперва его назвали вниивлон, отдавая дань месту рождения — Всесоюзному научно-исследовательскому институту волокон (ВНИИВ). Позднее его переименовали в СВМ — сверхвысокомодульное. Это волокно делали из другого полимера — полигетероарилена, по иной технологии, но свойства у него были, как у кевлара, и даже получше. Производство прочных волокон в СССР прекратили в начале 1990-х годов.

Свойства кевлара

- Основной характеристикой материала является его высокая механическая прочность. Плотность и, соответственно, масса достаточно низкие.

- Кевлар обладает устойчивостью к растяжению.

- Плотность кевлара — 1,44 г/см, это меньше, чем у стали (7,80 г/см3), но при равном весе образцов кевлар прочнее на разрыв в пять раз.

- Не горит и не плавится, обладает способностью к самотушению. Начинает разлагаться при температурах 427—482 °C. При воздействии высоких температур начинает терять прочность только с течением времени, не сразу.

- Имеет устойчивость к органическим растворителям.

- Обладает высоким модулем упругости.

- Устойчив к коррозии.

- Под воздействием очень низких температур (криогенных) не только не портится, но и становится ещё прочнее.

- Обладает низкой удельной электропроводностью.

- Устойчив к порезам.

Армирующие свойства кевлара используют в производстве защитной одежды: спортивной, военной. В основном кевдаровые ткани используют для изготовления защитных элементов: вставок, наколенников, антипрокольных стелек для обуви. Кевлар применяют для создания особо прочной одежды для сноубординга и мотоспорта. Кевларовая ткань устойчива к порезам и прокалыванию.

Например, кевларовые перчатки или носки могут защитить от порезов о стекло, кратковременного воздействия пламени и раскалённого железа.

Кевларовые бронежилеты

Вероятно, вы чаще всего слышали слово «кевлар» в названии «кевларовый бронежилет». Разработка кевларовых бронежителов была на чата ещё в 1970-м году. Целью было создание лёгких пулнепробиваемых бронежилетов. В конце концов были созданы бронежилеты с требуемыми свойствами из нескольких слоёв кевларовой ткани. Так как кевлар разрушается под действием ультрафиолетовых лучей, кевраловые бронежилеты покрыты дополнительным слоем специальной ткани.

Свойства кевларовых леггинсов

Женские байкерские леггинсы из кевлара

Женские байкерские леггинсы из кевлараЛеггинсы из кевлара могут выполнять роль обычных брюк либо базового слоя. Женские мотоциклетные кевларовые леггинсы защищают от повреждений при падениях.

Женские байкерские леггинсы из кевлара

Женские байкерские леггинсы из кевлараЖенские мотоциклетные леггинсы из кевлара выглядят как обычная одежда в стиле GoGo. В отличие от специализированной мотоциклетной одежды они не выглядят громоздкими или тяжёлыми.

Женские мотоциклетные леггинсы из кевлара

Женские мотоциклетные леггинсы из кевлараЖенские байкерские леггинсы из кевлара выполнены двухслойными. Внутренний слой состоит из 100% Made Of DuPont™ Kevlar® Fibers, 275 г/см, 95% Kevlar и 5% Spandex. Внешний слой — это 100% Abrasion Resistant Polyester Cotton Fabric и 5% Spandex.

Женские мотоциклетные кевларовые леггинсы

Женские мотоциклетные кевларовые леггинсыЗащитные леггинсы снабжены карманами для дополнительных усиливающих и защитных вставок. Внутренний защитный карман — из смесового джерси (полиэстер и хлопок). Имеются внутренние карманы для вставки защиты бёдер, два наружных передних кармана. Съемные регулируемые наколенники могут входить в комплект.

Защитные байкерские леггинсы из кевлара

Защитные байкерские леггинсы из кевлараНа коленях выполнены декоративные складки.

Защитные байкерские леггинсы из кевлара не требуют особого ухода — их можно стирать в стиральной машине.

Фото: кевларовые леггинсы

Видео: краш-тест кевларовых леггинсов

Посмотрите видео реального краш-теста леггинсов из кевлара: до и после.

Стоимость женских байкерских леггинсов из кевлара — около $149,00 без учёта расходов на доставку.

bracatus.com