Основные базовые модели автомобилей КамАЗ

Накопленный опыт эксплуатации машин, постоянное совершенствование их конструкции Камским объединением по производству большегрузных автомобилей позволяет сделать достаточно объективные выводы о высокой надежности автомобилей КамАЗ. Надежная работа машин и их составных частей, включая все изготовленные другими заводами изделия, кроме шин и аккумуляторных батарей, гарантируется Камским объединением. Гарантийные сроки исчисляются:

- при получении автомобиля непосредственно на заводе-изготовителе — с момента передачи автомобиля потребителю;

- при доставке потребителю автомобилей железнодорожным или водным транспортом — со дня отгрузки с завода, не считая времени нахождения в пути следования к месту назначения.

В течение гарантийного срока завод-изготовитель безвозмездно производит замену всех деталей, узлов и агрегатов, преждевременно вышедших из строя по вине завода. Гарантии на шины и аккумуляторные батареи даются заводами-изготовителями указанных изделий в соответствии с утвержденными на них стандартами или техническими условиями. При эксплуатации автомобилей с нарушениями заводской инструкции и внесении каких-либо конструктивных изменений в них без согласования с заводом-изготовителем (Камским объединением) рекламации послед ним не принимаются и не рассматриваются. Автомобили КамАЗ по сравнению с другими марками автомобилей имеют более продолжительный обкаточный период. Эксплуатационная обкатка составляет 4000 км. Установлена следующая периодичность технических обслуживаний: ТО-1000 проводится через 500— 1000 км; ТО-1 — через 2400—4000 км; ТО-2 — через 7200—12000 км пробега. Сезонное техническое обслуживание (СО) выполняется 2 раза в год — весной и осенью. Расчетная периодичность ТО 24000 км. Соблюдение требований эксплуатации автомобилей в обкаточный период и своевременное выполнение технических обслуживаний обеспечивают пробеги автомобилей КамАЗ-5320 и его модификаций без капитального ремонта более 300 тыс. км. Гарантийный срок работы, виды технических обслуживаний автомобилей КамАЗ, выполняемых в период от начала эксплуатации до капитального ремонта, показаны на рис. 4. Количество технических обслуживаний, выполняемое за межремонтный период эксплуатации (300 тыс. км), следующее: ТО-1000 — 1; ТО-4000 — 1; ТО-1 — 50; ТО-2 — 24.

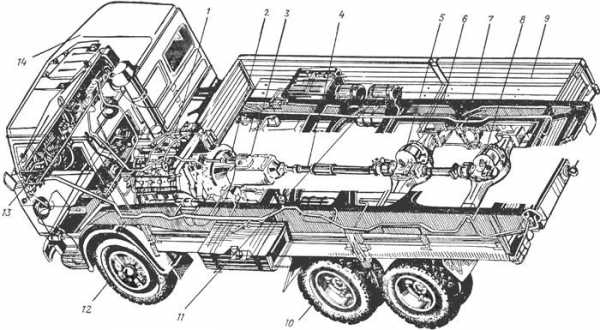

Конструктивно автомобиль можно разделить на основные части: двигатель, шасси, кабину и платформу. Схема устройства автомобиля показана на рис. 1. Двигатель является источником механической энергии, приводящей автомобиль в движение. Шасси состоит из нескольких составных частей, предназначенных для крепления всех агрегатов и механизмов, передачи крутящего момента от двигателя к ведущим колесам, обеспечения движения, управления и торможения. К основным частям шасси относятся:

- силовая передача, необходимая для передачи крутящего момента от двигателя к ведущим колесам автомобиля;

- ходовая часть, служащая для крепления всех агрегатов и механизмов на раме и обеспечения движения автомобиля;

- механизмы управления, обеспечивающие управление движением автомобиля, его торможение и остановку.

Рис. 1. Схема общего устройства автомобиля Камаз:

1 — двигатель; 2 — сцепление; 3 — коробка передач; 4 — карданная передача; 5 — средний мост; 6 — рама; 7 — задняя подвеска;

Силовая передача автомобиля включает следующие агрегаты и механизмы: сцепление, коробку передач, карданную передачу, главную передачу, дифференциал и полуоси. Сцепление предназначено для соединения двигателя с трансмиссией при трогании автомобиля с места и передачи крутящего момента при его движении, отсоединения двигателя от трансмиссии при переключении передач и кратковременной остановки. Коробка передач обеспечивает изменение крутящего момента на ведущих колесах, изменение скорости движения автомобиля, задний ход автомобиля и отсоединение трансмиссии от двигателя на стоянках при работающем двигателе. Карданная передача служит для передачи усилия от коробки передач к главной передаче при переменных углах наклона вала. Главная передача предназначена для повышения тягового усилия на ведущих колесах автомобиля и передачи усилий с ведущего вала на полуоси под углом 90°. Дифференциал с полуосями позволяет при поворотах автомобиля ведущим колесам вращаться с различной частотой вращения. Главная передача и дифференциал с полуосями, заключенные в кожух, изготовленный из ковкого чугуна, получили название ведущий мост. Ведущие мосты, обеспечивающие передачу крутящего момента от карданного вала к ведущим колесам, входят в состав тележки автомобиля. Силовая передача автомобилей высокой проходимости имеет вместо передней оси ведущий и управляемый мосты, а также раздаточную коробку и два карданных вала, передающих крутящий момент от коробки передач к раздаточной коробке и от нее к переднему мосту. Ходовая часть автомобиля состоит из рамы, колес, передней оси (моста), заднего моста (мостов) и подвески, в которую входят рессоры и амортизаторы. Передний и задние мосты с колесами, соединенные с рамой, образуют тележку автомобиля. Тележка автомобиля может иметь два, три и более трех мостов. Автомобили с двумя мостами, имеющие привод от двигателя на задние колеса, а передние колеса — управляемые, называются автомобилями обычной дорожной проходимости. Такие авто- мобили обозначаются колесной формулой 4X2. Первая цифра указывает на количество колес на мостах, а вторая — на количество ведущих колес. При этом спаренные шины на мостах считаются одним колесом. Автомобили с двумя ведущими мостами (передним и задним), т. е. со всеми ведущими колесами, обозначаются колесной формулой 4X4. Автомобили с тремя мостами, имеющие два задних ведущих моста, т. е. со всеми ведущими колесами на задней тележке, и управляемый только передний мост, называются автомобилями повышенной проходимости и обозначаются колесной формулой 6X4. Автомобили с тремя ведущими мостами называются автомобилями высокой проходимости и обозначаются колесной формулой 6X6. Механизм управления состоит из рулевого управления и тормозной системы. Рулевое управление связано с передними колесами и служит для изменения направления движения автомобиля. Оно оборудовано для легкости управления гидроусилителями. Тормозная система обеспечивает уменьшение скорости движения, быструю остановку автомобиля и затормаживание его на месте. У бортовых автомобилей и самосвалов имеется отдельная кабина для водителя и двух пассажиров, а также платформа для размещения груза. На седельных тягачах вместо платформы устанавливается седельное устройство, предназначенное для буксировки полуприцепа.Бортовые автомобили-тягачи с ведущими колесами задней тележки (6X4) — КамАЗ-5320 грузоподъемностью 8 т, КамАЗ-53202 грузоподъемностью 10 т с увеличенной колесной базой, КамАЗ-53212 грузоподъемностью 10 т и КамАЗ-53222 грузоподъемностью 12 т с увеличенной колесной базой и трехместной кабиной со спальным местом предназначены для буксировки прицепов, полная масса которых равна соответственно 11,5; 14 и 16 т. Все машины и прицепы оборудованы металлическими платформами, бортами с разборным каркасом и тентами.

Седельные тягачи с ведущими колесами задней тележки (6Х4) — КамАЗ-5410, КамАЗ-54112 и КамАЗ-54122 — предназначены для буксировки полуприцепов, полная масса которых равна соответственно 19,1; 26 и 29,5 т. Все седельные тягачи оборудованы трехместной кабиной, а у автомобилей КамАЗ-54112 и КамАЗ-54122 размеры кабин увеличены на величину спального места. Внешний вид седельного тягача КамАЗ-5410 показан на рис. 2.

Рис. 2. Внешний вид седельного тягача КамАЗ-5410

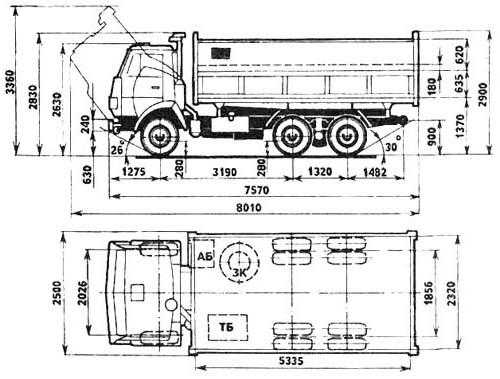

Рис. 3. Внешний вид автомобиля-самосвала КамАЗ-5511

Автомобили-самосвалы с ведущими колесами задней тележки (6X4) КамАЗ-5511 грузоподъемностью 10 т оборудованы опрокидывающимся назад ковшеобразным кузовом без заднего борта и предназначены для перевозки промышленных, строительных и сельскохозяйственных грузов (рис. 3).

1. Техническая характеристика автомобилей КамАЗ

|

Параметры |

Единица измерения |

Модели автомобилей КамАЗ |

||||

|

Бортовые автомобили-тягачи |

Седельные тягачи |

Самосвалы-5511 |

||||

|

5320 |

53212 |

5410 |

54112 |

|||

|

I. Технические |

||||||

|

Полная нагрузка |

кг |

8 000 |

10 000 |

— |

— |

10 000 |

|

Нагрузка на седельное устройство |

кг |

— |

— |

8 100 |

11 350 |

— |

|

Масса автомобиля: |

||||||

|

неснаряженного |

кг |

6 735 |

7 795 |

6 390 |

6 690 |

8 630 |

|

снаряженного |

кг |

7 080 |

8 200 |

6 800 |

7 100 |

9 000 |

|

полная |

кг |

15 305 |

18 425 |

15 125 |

18 675 |

19 150 |

|

Масса прицепа (полуприцепа) |

кг |

11 500 |

14 000 |

19 100 |

26 000 |

— |

|

Масса автопоезда |

кг |

26 805 |

32 425 |

26 125 |

33 825 |

— |

|

Габаритные размеры: |

||||||

|

длина |

мм |

7 435 |

8 530 |

6 180 |

6 180 |

7 130 |

|

ширина |

мм |

2 500 |

2 500 |

2 500 |

2 500 |

2 500 |

|

высота по кабине |

мм |

2 630 |

2 630 |

2 630 |

2 630 |

2 630 |

|

Колея колес: |

||||||

|

передних |

мм |

2 026 |

2 026 |

2 026 |

2 026 |

2 026 |

|

задних |

мм |

1 850 |

1 850 |

1 850 |

1 850 |

1 850 |

|

II. Эксплуатационные |

||||||

|

Максимальная скорость движения |

км/ч |

80—100 |

80—100 |

80—100 |

80—100 |

80—100 |

|

Радиус поворота |

м |

8,5 |

9 |

8 |

8 |

8 |

Автомобили КамАЗ-5315 и КамАЗ-5325 грузоподъемностью 9 т имеют вместо двух ведущих мостов на задней тележке один. Используются такие автомобили для буксировки прицепов массой 12 т.

На основе базовых автомобилей созданы и создаются новые модели и модификаций, отличающиеся мощностями, массой, габаритами, типами кабин, вариантами кузовов и оборудования. В конструкции автомобилей и технологии их производства заложены прогрессивные технические решения, соответствующие современному уровню мирового автомобилестроения и обеспечивающие высокие эксплуатационные качества. Техническая характеристика базовых автомобилей КамАЗ представлена в табл. 1. Знание параметров позволяет их использовать при контроле технического состояния автомобиля после ремонта и технического обслуживания.

Автомобили КамАЗ имеют красивый внешний вид. Каждый тип имеет свою окраску: бортовые тягачи — голубую, седельные — красную, самосвалы — оранжевую.

everest-autokam.ru

Устройство автомобиля КамАЗ

Содержание

1. Кривошипно-шатунный механизм

1.1 Назначение, конструкция и материал поршневых пальцев

1.2 Как фиксируются пальцы от осевых смещений

2. Насос системы охлаждения КамАЗ-740

2.1 Устройство и принцип действия

2.2 Опишите уплотнения вала

2.3 Вычертите схему уплотнения

3. Система смазки ЗМЗ-4062

3.1 Назначение и устройство

3.2 Путь масла от насоса к клапанному узлу ГРМ

3.3 Схема смазки на поперечном разрезе двигателя

4. Карбюратор К-151, система ускорительного насоса

4.1 Назначение и устройство система ускорительного насоса

4.2 Принцип действия системы

4.3 Возможные регулировки системы

5. Стартерная аккумуляторная батарея

5.1 Перечислите основные характеристики батареи

5.2 Емкость батареи и технологические мероприятия на увеличение емкости

Список использованной литературы

1. Кривошипно-шатунный механизм

Кривошипно-шатунный механизм (КШМ) служит для преобразования поступательного движения поршня во вращательное движение коленчатого вала, и наоборот. Детали КШМ делят на две группы, это подвижные и неподвижные детали:

— подвижные: поршень с кольцами, поршневой палец , шатун, колен вал, маховик.

— неподвижные: блок цилиндров — является остовом д.в.с., головка блока, прокладка, поддон (картер).

1.1 Назначение, конструкция и материал поршневых пальцев

Поршневой палец соединяет поршень с верхней головкой шатуна (рис.1).

Поршневой палец служит осью в шарнирном соединении поршня с шатуном и воспринимает, поэтому все передающиеся между ними силовые нагрузки. В четырехтактных двигателях силовые нагрузки на поршневой палец резко изменяются как по величине, так и по направлению, а в двухтактных — только по величине. Однако в обоих случаях поршневые пальцы испытывают ударный характер нагрузки и работают в условиях ограниченной смазки.

а) «стакан» в «стакане» б) поперечный разрез

Рисунок 1 — Одноцилиндровый карбюраторный двигатель внутреннего сгорания

1 — головка цилиндра; 2 — цилиндр; 3 — поршень; 4 — поршневые кольца; 5 — поршневой палец;

6 — шатун; 7 — коленчатый вал; 8 — маховик; 9 — кривошип; 10 — распределительный вал;

11 — кулачок распределительного вала; 12 — рычаг; 13 — клапан; 14 — свеча зажигания

В кривошипном механизме быстроходных двигателей поршневые пальцы должны иметь, возможно, меньшую массу, а по конструктивным соображениям их выполняют с ограниченным поперечным сечением и малыми опорными поверхностями. Это порождает большие напряжения и значительные удельные давления на опорных поверхностях рассматриваемого шарнирного соединения, поэтому поршневой палец должен обладать высокой износостойкостью и одновременно хорошо противостоять действию ударных нагрузок при общей ограниченной массе.

Чтобы удовлетворить этим жестким требованиям, поршневые пальцы изготовляют в виде полого цилиндра с небольшой толщиной стенок одинакового или переменного (при необходимости) сечения по оси (рис. 2) и подвергают их соответствующей термической обработке.

Поршневой палец должен быть прочным, легким и износостойким, так как во время работы подвергается трению и большим механическим нагрузкам, переменным по величине и направлению. Пальцы изготовляют из высококачественной стали в виде пустотелых трубок. Для повышения надежности наружную поверхность пальца цементируют или закаливают, а затем шлифуют и полируют. Материалом для поршневых пальцев служат углеродистые стали марок 15, 20 или 45, а в особенно напряженных двигателях применяют хромистые — 20Х, 40Х, 12ХНЗА и другие легированные стали.

Рисунок 2 — Поршневые пальцы

Пальцы, изготовленные из малоуглеродистых сталей, содержащих до 0,2% углерода, цементируют, т. е. науглероживают поверхностный их слой, и подвергают закаливанию. Пальцы из среднеуглеродистых сталей закаливают, нагревая их поверхностный слой токами высокой частоты. Толщина закаленного слоя составляет 1…1,5 мм, а твердость HRC 55…62.

После такой термической обработки материал пальца с внутренней стороны стенок сохраняет свои вязкие свойства и хорошо сопротивляется ударным нагрузкам, а наружный закаленный слой их приобретает повышенную износостойкость. Пальцы тщательно шлифуют и полируют, с тем, чтобы на рабочей поверхности не оставалось каких-либо рисок или следов обработки, вызывающих концентрацию опасных для прочности местных напряжений.

Чтобы в процессе работы поршневые пальцы не выходили из отверстий бобышек и не могли повредить зеркало цилиндра, их фиксируют в строго заданном положении относительно шатуна или поршня.

В бобышках поршня палец укреплен стопорными кольцами, удерживающими его от осевого смещения. Такой палец называют плавающим, так как он при работе двигателя может повертываться в верхней головке шатуна и бобышках поршня. Плавающие поршневые пальцы равномернее изнашиваются и поэтому долговечнее.

У работающего двигателя поршень из алюминиевого сплава расширяется больше, чем стальной палец, поэтому возможен его стук в бобышках поршня. Для устранения этого явления поршень перед сборкой с шатуном нагревают до 70-80° С, а затем в поршень и шатун вставляют палец. Когда поршень остынет, палец в бобышках окажется закрепленным неподвижно, а верхняя головка шатуна будет иметь угловое смещение относительно неподвижного пальца.

При работе двигателя поршень нагревается и палец получает возможность повертываться вокруг своей оси. Применяют пальцы, запрессованные в верхние головки шатунов (двигатели автомобилей «Жигули»), Такие пальцы могут повертываться только в бобышках поршня.

1.2 Как фиксируются пальцы от осевых смещений?

По способу фиксации их подразделяют на плавающие и закрепленные . Последние неподвижно фиксируют в головке шатуна или в бобышках поршня, поэтому угловое перемещение они сохраняют только в бобышках (рис. 2, б) или в головке шатуна (рис. 2, в).

В современных конструкциях неподвижность пальца относительно головки шатуна достигают путем запрессовки пальца в головку с заданным натягом (например, в двигателях ВАЗ натяг составляет 0,01…0,042 мм при диаметре пальца 22 мм).

При неподвижной фиксации поршневых пальцев в шатуне или бобышках поршня отдельные участки их нагружаются неравномерно, а, следовательно, и неравномерно изнашиваются. Чтобы устранить этот недостаток, применяют так называемые плавающие пальцы, которые фиксируют только от осевого смещения, как показано на рис. 2, а, г.

В процессе работы они могут свободно поворачиваться, как в головке шатуна, так и в бобышках поршня, что способствует более равномерному их износу. В холодном состоянии палец должен плотно без качки входить в отверстие втулки верхней головки шатуна, а по отверстиям в бобышках поршня из алюминиевых сплавов его подбирают с тугой посадкой. Необходимость этого обусловливается разницей в коэффициентах линейного расширения у алюминиевых поршней и стальных пальцев.

Опыт показывает, что в прогретом двигателе зазоры между поршневым пальцем и отверстиями в бобышках и головке шатуна выравниваются. Для облегчения сборки алюминиевые поршни рекомендуется подогревать до 60…80 °С путем погружения в горячую жидкость.

Осевую фиксацию плавающих пальцев осуществляют с помощью стопорных пружинных колец круглого или прямоугольного сечения (рис. 2, а) и реже для этой цели используют грибки из мягкого металла (рис. 2, г).

Стопорные кольца устанавливают в канавках, проточенных для них в отверстиях бобышек, несущих поршневой палец. Из канавок их вынимают с помощью отогнутых внутрь концов или имеющихся у них отверстий (рис. 2, а). Грибки, или заглушки, из мягкого металла (обычно из алюминия) запрессовывают с двух сторон в отверстия поршневого пальца.

При осевом перемещении грибки поршневого пальца соприкасаются с зеркалом цилиндра, но не разрушают стенок. Поршневые пальцы двухтактных двигателей с торцов закрываются иногда заглушками, предотвращающими возможное перетекание газов между впускными и выпускными окнами. От осевого перемещения пальцы в этих двигателях фиксируют стопорными кольцами (рис. 2, д).

Таким образом, поршневые пальцы изготовлены из хромоникелевой стали в виде пустотелых цилиндрических стержней и упрочнены цементацией и закалкой. Осевое перемещение пальца в поршне ограничено стопорными кольцами.

2. Насос системы охлаждения КамАЗ-740.10

2.1 Устройство и принцип действия

В систему охлаждения КамАЗ-740 (рис.3) входят водяные рубашки блока и головок 26 цилиндров, водяной насос 27, радиатор 4, вентил

mirznanii.com

Устройство самого известного КамАЗа во всем мире! (7 фото)

О спортивных грузовиках команды «Камаз-Мастер» известно немногое: какой двигатель установлен? до какой

скорости разгоняются? какие детали импортные, а какие отечественные? В этой статье вы найдете все

ответы!

В 1988 году, когда российские гонщики только начали выступать на грузовиках «КамАЗ», техника была

фактически серийной: в качестве основы спортсмены выбрали трехосный полноприводник «КамАЗ-4310»,

которому форсировали двигатель до 290 л.с. (серийная «восьмерка» выдавала 210 «лошадей»), немного

доработали системы охлаждения и смазки, установили каркас безопасности, более жесткие рессоры, новые

амортизаторы и… все! В таком исполнении «КамАЗ-С4310» («С» — спортивный) дебютировал на европейском

ралли «Ельч», где камазовцы завоевали 2 и 4 места личного зачета и 1 место командного.

Дальше началась череда переделок: какие только моторы не примеряли гоночные грузовики! В 1989-м —

форсированный до 400 «лошадей» камазовский агрегат, в 1989-м — опытный 10-цилиндровый двигатель (он

оказался слишком ненадежным), в 1991-м, наконец, появилась специально разработанная «восьмерка»

мощностью 430 л.с. Естественно, мощный двигатель потребовал существенной переделки трансмиссии: на

заводе изготовили экспериментальную коробку передач и новую раздаточную коробку. Также инженеры

усовершенствовали подвеску и гидроусилитель, разработали и установили систему подкачки шин.

Заметим, что первым иностранным компонентом, который прописался на российском спортивном грузовике

стало сцепление британского производства, хотя дальше камазовцы использовали больше и больше импортных

запчастей… Например, следующее поколение гоночных грузовиков (уже двухосных!) получило американский

двигатель Cummins мощностью 520 л.с. Впрочем, когда ярославские моторостроители предложили силовой

агрегат ЯМЗ-7Э846, камазовцы выбрали российский турбодизель: он покорил большим крутящим моментом на

низких оборотах и хорошей работой на низкосортном топливе.

С таким двигателем среднемоторный «КамАЗ-49252» вынес камазовцев на победный подиум марафона

«Париж-Москва-Пекин» и позволил завоевать золотого бербера на «Дакаре’96». Но затем грузовику снова

имплантировали новое сердце: 12-цилиндровое мощностью больше тысячи «лошадей»! На «Дакаре’98» такой

«КамАЗ» выступил неудачно, поскольку огромную мощность не смогла «переварить» трансмиссия… Этот

прототип стал последним камским грузовиком, где двигатель размещался посередине: новые правила

марафонов заставили инженеров спешно создавать и испытывать новую машину — «КамАЗ-49256».

После созданной впопыхах модели 49256 появился уникальный «КамАЗ-4911 Extreme» — машина, которая не

имела аналогов по проходимости, маневренности и динамике. «Сорок девять одиннадцать» успели окрестить

«летающим грузовиком»: этот монстр, отталкиваясь от естественных трамплинов, эффектно взлетал над

землей! В дебютном 2003 году за скоростным большегрузом остались победы на Кубке и Чемпионате России,

ралли «Дезерт Челлендж», «Хазарские степи», «Каппадокия», а главное — золотой и бронзовый берберы

«Дакара». Можно ли придумать машину лучше? «Можно!» — ответили камазовцы.

В 2007 году родилась нынешняя генерация спортивных грузовиков — «КамАЗ-4326-9». На этом спортивном

грузовике установлен российский двигатель ЯМЗ-7Э846 оъемом 18,47 л. На стенде 8-цилиндровый V-образный

турбодизель развивает внушительные 830 л.с. мощности и 3500 Н·м крутящего момента. Впрочем,

ярославский турбомонстр неидеален: во-первых, прожорлив (в гонке мотор потребляет больше 100 литров

солярки на каждые 100 километров пробега), во-вторых, массивен (1400 кг), в-третьих, отличается

скромным ресурсом — до списания двигатель проходит примерно 30 тысяч гоночных километров.

Остальная механическая начинка грузовиков команды «Камаз-Мастер» — сборная солянка из отечественных и

импортных агрегатов: сцепление — английское SACHS, коробка передач — немецкая 16-ступенчатая ZF,

раздаточная коробка — австрийская Steyr, карданная передача — турецкая Tirsan Kardan. Если раньше

устанавливались тяжелые камазовские мосты, то теперь гоночные грузовики получили финские мосты Sisu,

правда, вместо штатных дисковых тормозов смонтированы отечественные барабанные (привод тормозных

механизмов — от бельгийской компании Wabco). Шины — проверенные гонками Michelin 14.00 R20XZL.

Кстати, машина семикратного победителя «Дакара» Владимира Чагина отличается от остальных грузовиков

«синей армады»: если «обычный» гоночный «КамАЗ» стоит около 200 тысяч евро, то стоимость 900-сильного

чагинского автомобиля — 680 тысяч евро! Откуда набежала такая разница? Из всех созданных командой

«Камаз-Мастер» грузовиков этот — самый легкий и самый быстрый: максимальная скорость составляет 180

км/ч, а разгон до 100 км/ч занимает меньше 10 секунд. А вот визуально машина Чагина отличается только

маленькими ксеноновыми фарами, а также кабиной, максимально сдвинутой вперед.

Что будет дальше? Совсем недавно камазовцы тестировали американские моторы Cummins, но пока

альтернативы ярославскому двигателю нет. Еще инженеры команды занимаются снижением массы грузовиков

(сейчас машины весят почти 9200 кг, хотя по регламенту «Дакара» масса может составлять 8500 кг) и

улучшением развесовки (на прототипе Чагина удалось добиться пропорции «пятьдесят на пятьдесят»).

Впрочем, доработка нынешних автомобилей — это попытка сделать из лучшего идеальное: спортивный «КамАЗ»

остается бескомпромиссной машиной, которая позволяет штамповать победы одну за другой.

Справка:

Кабина — КамАЗ, Россия

Двигатель — ЯМЗ (18,47 л, 830 л.с., 3500 Н·м), Россия

Сцепление — SACHS, Германия

Коробка передач — ZF (16 ступеней), Германия

Раздаточная коробка — Steyr, Австрия

Карданная передача — Tirsan Kardan, Турция

Мосты — Sisu, Финляндия

Тормозная система — Wabco, Бельгия

Амортизаторы — Reiger, Голландия

Шины — Michelin (14.00 R20XZL), Франция

via auto.km

fishki.net

Устройство подвески автомобилей КамАЗ-5320, КамАЗ-4310 и Урал-4320

Строительные машины и оборудование, справочник

Категория:

Автомобили Камаз Урал

Публикация:

Устройство подвески автомобилей КамАЗ-5320, КамАЗ-4310 и Урал-4320

Читать далее:

Устройство подвески автомобилей КамАЗ-5320, КамАЗ-4310 и Урал-4320

Подвеска автомобилей рессорная, зависимая, выполнена на четырех листовых рессорах. Передние рессоры работают совместно с телескопическими амортизаторами.

Листовые рессоры представляют собой упругие балки, собранные из отдельных стальных листов различной длины, стянутых центровым болтом. Лист, имеющий наибольшую длину, называется коренным. От боковых сдвигов листы предохраняются стяжными хомутами, которые также передают нагрузку от верхнего коренного листа на нижние при обратном прогибе рессоры.

Рис. 5.4. Рессора передней подвески автомобилей КамАЗ:

1 — отъемное ушко; 2— болт; 3 — втулка; 4 — пресс-масленка; 5 — передний кронштейн; 6—болт; 7 — накладка передней рессоры; 8—чашка основного буфера; 9 — стремянка; 10— накладка листа; 11 — задний кронштейн; 12 — сухарь; 13 — вкладыш заднего кронштейна; 14 — палец сухаря; 15 — болт; 16— втулка болта; 17 — кронштейн амортизатора; 18 — палец; 19 — болт; 20—накладка ушка

Передняя подвеска автомобилей состоит из двух листовых рессор и двух телескопических амортизаторов.

Рессора передней подвески автомобилей КамАЗ-5320 и КамАЗ-4310 набрана из 15 листов. Коренной лист рессоры прямоугольного сечения, а остальные Т-образного. Это позволяет уменьшить массу рессоры на 7… 10% при сохранении ее характеристик. Передний конец рессоры с помощью ушка и пальца соединен с кронштейном рамы. Отъемное ушко прикреплено к коренному листу рессоры болтом и накладкой, которая закреплена на ушке двумя болтами. В ушко запрессована втулка. Палец, соединяющий ушко с кронштейном, зафиксирован двумя болтами. Смазка пальца производится через пресс-масленку.Задний конец рессоры скользящий и через наклепанную на коренной лист накладку опирается на сменный сухарь, напрессованный на кронштейн. Для предохранения от износа стенок кронштейна на пальцах сухарей установлены вкладыши, стянутые болтом через распорную втулку.

В средней части рессоры установлена накладка, через которую рессора двумя стремянками крепится к переднему мосту. Накладка имеет выштамповку, которая входит в углубление первого листа. Каждый лист рессоры своей выдавкой входит в углубление нижележащего листа, причем выдавка последнего листа входит в соответствующее углубление кронштейна амортизатора, зафиксированного, в свою очередь, на балке переднего моста. От бокового смещения листы рессоры дополнительно скреплены хомутами.

Рис. 5.5. Рессора передней подвески автомобиля Урал-4т:

1 —- ушко рессоры; 2 — клин; 3 — гайка; 4 — передний кронштейн; 5 — буфер рессоры; 6 — задний кронштейн; 7 — вкладыш; 8 — болт; 9 — распорная втулка; 10 — дополнителы ый буфер; 11 — стяжка; 12 — накладка; 13 — палец ушкй рессоры; 14 — стремянка ушка ресс< ры

Для исключения жестких ударов переднего моста о раму к нижним полкам лонжеронов привернуты резиновые буфера 8. На автомобиле КамАЗ-4310 устанавливаются два буфера.

Рессора передней подвески автомобиля Урал-4320 (рис. 5.5) набрана из 10 листов. Коренной и подкоренной листы рессоры прямоугольного сечения, а остальные Т-образного.

Ход моста вверх ограничивается резиновым буфером на лонжероне рамы. Этот дополнительный буфер уменьшает также напряжение в рессоре при резком торможении автомобиля, ограничивая ее закрутку. Задние подвески автомобилей КамАЗ (рис. 5.6) и Урал по конструкции аналогичны.

Каждая рессора средней частью прикреплена стремянками к качающейся опоре балансирного устройства. Концы рессор опираются на опоры. При прогибе рессор концы их скользят в опорах. Поскольку продольное перемещение концов рессоры в кронштейнах не ограничено, она разгружена от передачи продольных усилий и моментов, действующих в продольной плоскости, но воспринимает боковые усилия.

Для ограничения хода мостов вверх и смягчения их ударов о раму на лонжероне установлены буфера. Толкающие усилия и реактивные моменты передаются на раму шестью реактивными штангами (четыре штанги нижние и две верхние).

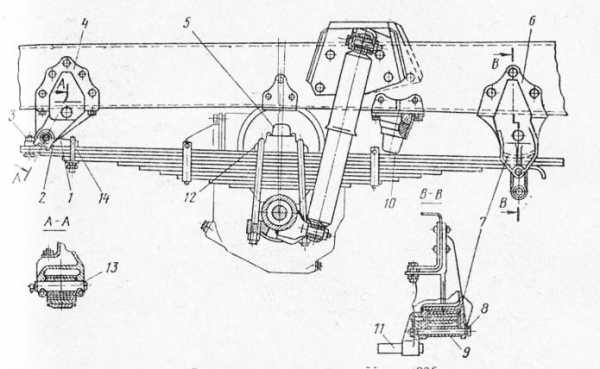

Рис. 5.6. Задняя подвеска автомобиля КамАЗ-5320:

1 — средний мост; 2 — кронштейн верхней реактивной штанги; 3 — кронштейн нижней реактивной штанги; 4, 8 — кронштейны установки Dec соры; 5—рессора; 6 — кронштейн подвески; 7 — стремянка рессоры; 9 — задний мост; 10 — верхняя реактивная штанга; 11 14 — нижние DeaK тивные штанги; 12 — качающаяся опора; 13 — ось опоры

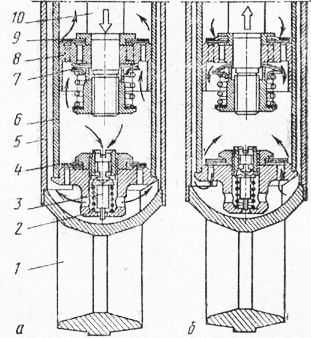

Рис. 5.7. Амортизатор:

а — рабочее положение при ходе сжатия; б — рабочее положение при ходе отдачи; 1 — проушина; 2 — корпус клапанов; 3 — клапан сжатия; 4 — перепускной клапан отдачи; 5 — корпус резервуара; 6 — рабочий цилиндр; 7 — клапан отдачи; 8 — поршень; 9 — перепускной клапан сжатия; 10 — шток

Шарниры реактивных штанг самоподжимные, состоящие из шаровых пальцев, внутренних и наружных вкладышей и поднимающих их пружин. Крышки крепятся болтами, что позволяет легко разбирать и собирать шарниры. Для защиты шарниров от воды и грязи установлены резиновые сальники. Для смазки имеются масленки, размещенные в крышке реактивных штанг.

Балансирное устройство состоит из двух осей, запрессованных в кронштейны качающихся опор, башмаков с втулками из антифрикционного материала. Кронштейны 6 балансирного устройства соединены на автомобилях КамАЗ стяжкой и закреплены шпильками на кронштейнах задней подвески, которые крепятся болтами к лонжеронам рамы. Задняя подвеска автомобиля Урал-4320, в отличие от рассмотренной, имеет балансирное устройство с одной осью, запрессованной в кронштейн балансира и выполняющей роль стяжки.

Башмаки закреплены на осях разрезными гайками, стянутыми болтами. Гайки стяжных болтов самоконтрящиеся; в крышке башмака сделано отверстие с пробкой для залива масла.

Амортизаторы автомобилей телескопического типа. Сила сопротивления амортизатора при ходе сжатия значительно меньше, чем при ходе отдачи, что обеспечивается проходными сечениями клапанов.

При плавном сжатии (рис. 5.7,а) штокперемещает поршень вниз. Перепускной клапан открывается, и жидкость перетекает в верхнюю полость, встречая незначительное сопротивление. Однако вся жидкость поступить в верхнюю полость не может, так как в рабочий цилиндр вводится шток. Поэтому часть жидкости, равная по объему вдвигающейся в цилиндр части штока, перетекает через калиброванные отверстия в торце клапана сжатия 3 и каналы корпуса 2 клапанов в компенсационную камеру, несколько увеличивая давление находящегося в ней воздуха.

Калиброванные отверстия создают для жидкости сопротивление, пропорциональное квадрату скорости ее истечения. При резком сжатии жидкость не успевает перетекать через калиброванные отверстия, давление в рабочем цилиндре возрастает и открывается клапан сжатия. В результате сила сопротивления амортизатора увеличивается менее интенсивно.

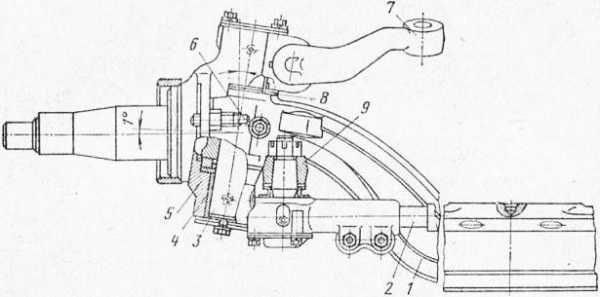

Рис. 5.8. Управляемый мост автомобиля КамАЗ-5320:

1 — балка моста; 2 — поперечная рулевая тяга; 3 — шкворень; 4 — подшипник скольжения; 5 —поворотный кулак; 6 — упор поворотного кулака; 7 — рычаг поворотного кулака к тяге сошки рулевого механизма; 8—регулировочные шайбы; 9 — рычаг поворотного кулака к тяге рулевой трапеции

При плавной отдаче шток с поршнем перемещается вверх. Жидкость перетекает в пространство под поршнем через отверстия в поршне и калиброванные отверстия в клапане. Кроме того, часть жидкости возвращается из компенсационной полости через клапан отдачи. При резкой отдаче перетекание жидкости обеспечивается открытием клапана отдачи. Степень открытия клапана отдачи зависит от резкости хода отдачи: чем резче отдача, тем больше отходит клапан от своего седла.

Реклама:

Читать далее: Устройство мостов автомобилей

Категория: — Автомобили Камаз Урал

Главная → Справочник → Статьи → Форум

stroy-technics.ru

КАМАЗ двигатель. Основные характеристики силовых установок

Предприятие, по выпуску автомобилей КАМАЗ (Камский автомобильный завод), было основано в 1976 году. Это Российская компания, основным занятием которой является производство грузовых автомобилей, работающих на дизельном топливе. Кроме того, выпускают автобусы, трактора, комбайны, электростанции и другие комплектующие. Силовые установки, применяемые на технике, разрабатывались конструкторами завода, изначально за основу брались лучшие зарубежные аналоги.

Двигатели КАМАЗ за свой неприхотливый нрав: надёжность, долговечность, простоту конструкции и достойные характеристики получили высокую оценку у потребителей. На сегодняшний день, это одна из самых популярных марок грузовых автомобилей, эксплуатируемых как в нашем регионе, так и за рубежом.

Толчок в развитии предприятия был дан другим заводом, ЗИЛ (завод имени Лихачёва), до 1956 года именовался ЗИС (завод имени Сталина). В 1976 году по приказу руководства вся техническая документация по разработке автомобиля ЗИЛ-170, которую вёл завод, была передана на КАМАЗ. Так, начался выпуск автомобиля КАМАЗ-5320. До 1980 года ЗИЛ разработал 9 моделей КАМАЗ, обучал коллектив завода и устранял недоработки конструкции.

За всю свою историю было выпущено огромное количество силовых агрегатов. Самую большую популярность получила серия КАМАЗ 740. Вариантов силовых установок 740-й серии несколько, основными отличиями их друг от друга было соответствие тому или иному стандарту Евро.

Моторы получились удачными, длительное время другие производители закупали их для установки на свои автомобили. Так, с 1979 по 1992 годы выпускали автомобиль ЗИЛ с двигателем КАМАЗ. Это были такие модификации: ЗИЛ-133Г2 и ЗИЛ-133ВЯ (тягач, самосвал и кран) с силовыми установками КАМАЗ-740; ЗИЛ-Э133ВЯТ (тягач) с агрегатом КАМАЗ-7403.

Основные характеристики силовых установок серии 740

Родоначальником серии двигателей была модель КАМАЗ 740 V8, первые модели этого мотора имели объём 10852 см3, при этом мощность развивали до 210 лошадиных сил. Более поздние модели выходили с мощностью в диапазоне от 180-360 лс. Все силовые установки КАМАЗа работают на дизельном топливе, выбор в его пользу не случаен: во-первых, расходуется меньше горючего, во-вторых, происходит лучше смазка двигателя и его деталей, в-третьих, силовая установка обладает большей мощностью.

Особенностью работы двигателей КАМАЗ можно считать и такой показатель, как увеличенная степень сжатия, по сравнению с бензиновыми двигателями внутреннего сгорания. Так, бензиновые силовые установки имеют степень 8-10 единиц, тогда как КАМАЗ двигатель 17 единиц. Кроме того, в моторах отсутствуют свечи зажигания, это обусловлено спецификой работы дизеля. Воспламенение и сгорание в таких силовых установках происходит за счёт высокого давления.

Вследствие движения поршня в положение верхней мёртвой точки, внутренний объём резко уменьшается, происходит скачок увеличения давления и температуры. Именно по этому принципу работает дизельный мотор.

В маркировке своей продукции производитель использует различные обозначения, которые отвечают за тип силовой установки:

- V—цилиндры мотора расположены в два ряда, угол между которыми менее 90°;

- L—цилиндры расположены в два ряда, угол между которыми приближается к 90°;

- R—расположение цилиндров рядное.

Силовая установка КАМАЗ 740

Камазовский двигатель 740-й модификации имеет ряд преимуществ и особенностей перед своими конкурентами:

- Строение мотора таково, что при тех же характеристиках, как у аналогичных производителей, он значительно меньших размеров. Мотор является своеобразным компромиссом между большими, но маломощными установками, потребляющими достаточно большое количество топлива, и довольно надёжными, и мощными, экономичными, но менее надёжными и выносливыми.

- Автомобиль приобрёл широкую распространённость, благодаря возможности работать в условиях низких температур. В частности, у КАМАЗа не возникает проблем с запуском в холодное время года. Мотор имеет мощный аккумулятор и стартер, а так же систему нагрева двигателя.

- Привод системы газораспределения, компрессоры, гидравлический усилитель, насос: работают за счёт передачи крутящего момента от мотора посредством шестерёнчатых передач с прямыми зубьями .

Силовые установки Евро класса

Основателем двигателей КАМАЗ 740-й серии можно считать модель Евро 0. Это очень надёжный агрегат, имеющий хорошие технические характеристики, высокую надёжность и ресурс. Однако, мотор КАМАЗ не соответствовал классам экологической безопасности и это был основной его минус.

Силовая установка КАМАЗ (Евро 0)

| Модель силовой установки | 740-210 | 740-260 |

| Мощность, лс | 210 | 260 |

| Коленчатый вал, частота вращения | 2600 | |

| Крутящий момент, Нм | 667 | 765 |

| Цилиндры, штук, расположение | 8, V | |

| Цилиндр, Ø/Поршень, ход, мм | 120/120 | |

| Двигатель, объём, л. | 10,85 | |

| Топливная смесь, степень сжатия | 17 | 16,5 |

| Цилиндры, работа | 1,5,4,2,6,3,7,8 | |

| Коленчатый вал, направление вращения | правое | |

| Двигатель, вес, брутто, кг. | 750 | 780 |

| Система смазки, л. | 26 | 28 |

| Система охлаждения, л. | 18 | |

Силовые установки КАМАЗ Евро 2 были более современны и доработаны, по сравнению с предшествующим классом. На то время они соответствовали всем требованиям, предъявляемым агрегатам в плане экологической безопасности. Модификаций моторов было 4, их характеристики следующие:

Силовая установка КАМАЗ (Евро 2)

| Модель силовой установки | 740.31-240 | 740.30-260 | 740.51-320 | 740.50-360 |

| Мощность, лс | 240 | 260 | 320 | 360 |

| Коленчатый вал, частота вращения | 2200 | |||

| Крутящий момент, Нм | 980 | 1078 | 1020 | 1147 |

| Цилиндры, штук, расположение | 8, V | |||

| Цилиндр, Ø/Поршень, ход, мм | 120/120 | 120/130 | ||

| Двигатель, объём, л. | 10,85 | 10,85 | 11,76 | 11,76 |

| Топливная смесь, степень сжатия | 16 | 16,5 | 16,5 | 16,5 |

| Цилиндры, работа | 1,5,4,2,6,3,7,8 | |||

| Коленчатый вал, вращение | правое | |||

| Двигатель, вес, брутто, кг. | 760 | 885 | 885 | 885 |

| Система смазки, л. | 26 | 28 | 28 | 28 |

| Система охлаждения, л. | 18 | |||

Силовые установки КАМАЗ Евро 3 были переходным звеном между Евро 2 и Евро 4. Более современными и востребованными моторами являются агрегаты модификации Евро 4. Двигатели КАМАЗ технические характеристики:

Силовые установки КАМАЗ (Евро 4)

| Модель установки | 740.70-280 | 740.71.320 | 740.72-360 | 740.73-400 | 740.74-420 | 740.75-440 |

| Цилиндры, штук, расположение | 8, V | |||||

| Цилиндр, Ø /Поршень, ход, мм | 120/130 | |||||

| Двс, объём, л. | 11.76 | |||||

| Степень сжатия | 16.8 | |||||

| Мощность, лс | 280 | 280 | 320 | 360 | 400 | 420/440 |

| Коленчатый вал, частота вращения | 1900 | |||||

| Момент, Нм | 1177 | 1177 | 1373 | 1570 | 1766 | 1864/2060 |

| ДВС, вес, нетто, кг. | 870 | |||||

| Размер: дxшxв, мм. | 1260×930×1045 | |||||

Кроме того, на автомобили марки КАМАЗ устанавливались силовые установки зарубежного производства. Они ни чем не уступали по характеристикам нашим двигателям, но имели существенный недостаток в цене — были дороже. Агрегаты зарекомендовали себя как надёжная, долговечная, мощная техника, достойная внимания пользователя.

У всех моторов серии 740 принцип работы похож. К особенностям можно отнести:

- Блок цилиндров является основной деталью двигателя, выполнен по принципу единого блока, все навесное оборудование крепится к нему;

- По центру установки расположен коленчатый вал, имеет значительный сдвиг в нижнюю часть мотора. Под коленчатым валом расположен картер, содержащий масло. Объем масла в двигателе порядка 26 или 28 литров.

- Что касается клапанов — их количество 16, по два клапана на цилиндр.

Ремонт двигателя КАМАЗ 740 необходимо производить в специализированных мастерских. Дело в том, что обслуживание дизельных силовых установок усложнено особенностями самих моторов и является не простой задачей.

Единственное, что можно сделать своими руками не причиняя значительного вреда отсутствием специальных видов инструментов — это поменять масло и охлаждающую жидкость.

Охлаждающая жидкость, замена

Система охлаждения представляет собой замкнутую систему жидкостного типа с принудительной циркуляцией. Тепловой режим контролируют термостат и гидромуфты. Сама циркуляция происходит за счёт центробежного насоса, процесс выглядит следующим образом: сначала омывается левый ряд цилиндров, потом правый.

Охлаждающая жидкость проходит через гильзы цилиндров и через отверстие в головку блока цилиндров. Нагретый антифриз поступает в термостат и в зависимости от того, куда тот его определит, в водяной насос, или в радиатор.

Согласно предписаниям технического регламента, охлаждающую жидкость в силовой установке необходимо менять, в зависимости от эксплуатации, каждые три или пять лет. Основным показателем непригодности жидкости к дальнейшему использованию является её цвет. Если он имеет грязный оттенок и отличается от первоначального цвета, дальнейшее использование недопустимо.

Следить за тем, какой уровень охлаждающей жидкости в данный момент имеет силовая установка надо постоянно, во избежание перегрева мотора. В случае необходимости следует долить нужное количество жидкости, типа Тосол-А40. При каждом старте мотора желательно проводить следующие действия:

- На специальном расширительном бачке открыть кран и посмотреть, потекла ли жидкость. Если да, уровень в норме. Привести кран в первоначальное состояние и завести мотор. Если нет, долить охлаждающую жидкость до момента, пока она не потечёт из крана. Если жидкость не течёт, проверить кран и систему охлаждения в целом на наличие повреждений.

- При нехватке охлаждающей жидкости, или её отсутствии вообще, категорически запрещается заводить силовую установку. Выполнив это действие, можно привести в негодность крыльчатку, что повлечёт за собой дорогостоящий ремонт.

- В случае необходимости заменить жидкость в связи с её неудовлетворительным состоянием: надо слить жидкость с нижнего крана радиатора, котла, подогревателя, из трубы печки кабины. После чего необходимо закрыть все краны и снова наполнить систему до нужного уровня.

Масло, замена

Силовая установка оснащена системой смазки комбинированного типа, масло к трущимся деталям подаётся различными способами, такими, как: разбрызгивание, самотёк, под давлением. Узел состоит из устройств: хранения, подвода, фильтрации, охлаждения масла.

Движение масла начинается из поддона при помощи насоса. Оно приходит через фильтр в маслоприёмник, затем к насосу и в секцию нагнетания. Из секции, через канал попадает в специальный масляный фильтр, а после в магистраль. Первым смазывается головка блока цилиндров и сами цилиндры, затем коленчатый вал, газораспределительный механизм, компрессор, топливный насос.

Лишняя смазка снимается с помощью маслосъёмных колец в цилиндрах, затем выводится через поршневые каналы, смазывая опору поршневого пальца. Попадая к силовому термическому датчику из основной магистрали, при открытом кране, включающем гидравлическую муфту, масло смазывает и е. Если кран закрыт, масло поступает в фильтр центробежной очистки и далее в поддон.

Сколько масла в двигателе КАМАЗ, какова периодичность замены и как правильно провести весь процесс, ответы на все эти вопросы должен знать каждый, кто работает с автомобилями марки.

Масло, как и все рабочие жидкости, имеют свою периодичность замены. В документации к каждой силовой установке указано, при каком пробеге необходимо провести замену.

Для проверки уровня масла в моторе используется специальный щуп с отметкой. При нормальном уровне, масло будет находиться на значении «В». При недостаточном количестве, требуется долить смазывающую жидкость до необходимого значения, иначе, работая, двигатель и его детали будут претерпевать значительный износ и раннего выхода из строя не избежать. Переизбытка масла лучше не допускать, так как он может привести к порче механизмов с резиновыми уплотнениями.

При необходимости заменить масло:

- Заведите двигатель и прогрейте до 80°С;

- Выключите мотор и выкрутите сливную пробку картера;

- Полностью слейте масло;

- Обязательно поменяйте фильтры;

- Центробежный фильтр очистки масла необходимо разобрать и промыть ротор;

- Залейте масло до отметки «В» на щупе;

- Заведите силовую установку и дайте проработать 10 минут на холостом ходу;

- Заглушите двигатель, дайте осесть маслу (минут 10) и долейте необходимое количество до отметки «В».

Недостатки и характерные поломки силовых установок

Ремонт двигателей КАМАЗ, не приносит владельцу особенных хлопот, если строго соблюдать, регламент технического обслуживания и выполнять его в соответствии с паспортными рекомендациями. Так, необходимо регулярно, с установленной периодичностью проводить сервисное обслуживание основных компонентов, менять рабочие жидкости, регулировать тепловые зазоры, менять фильтры.

Если же серьёзных поломок избежать не удалось, как рекомендация двигатель КАМАЗ ремонт лучше производить силами квалифицированных специалистов, поскольку для выполнения всех необходимых работ требуется наличие специального оборудования и стендов.

К основным неисправностям силовых установок относят:

- Силовая установка не запускается. Возможно, в системе питания топливом присутствует воздух. Необходимо выявить причину появления воздуха, привести систему в герметичное состояние и прокачать топливо.

- Мотор не заводится. Возможно, нарушен угол опережения впрыска топлива. Необходимо отрегулировать угол опережения.

- Двигатель не заводится при минусовой температуре. Попадание воды в топливные трубки или на сетку забора топлива и последующее её замерзание. Надо прогреть топливные фильтры, баки и трубки горячей водой с целью растопить замерзшую жидкость.

- Неровная работа силового агрегата, мотор сильно вибрирует, не держит холостые обороты, провалы мощности при увеличении оборотов. Возможной причиной является засорение форсунок. Для устранения неисправности необходимо промыть форсунки на специальном стенде.

avtodvigateli.com

Устройство кривошипно-шатунного механизма КамАЗ-5320, КамАЗ-4310 и Урал-4320

Строительные машины и оборудование, справочник

Категория:

Автомобили Камаз Урал

Публикация:

Устройство кривошипно-шатунного механизма КамАЗ-5320, КамАЗ-4310 и Урал-4320

Читать далее:

Устройство кривошипно-шатунного механизма КамАЗ-5320, КамАЗ-4310 и Урал-4320

Кривошипно-шатунный механизм служит для восприятия давления газов в такте рабочего хода и преобразования возвратно-поступательного движения поршней во вращательное движение коленчатого вала. Он состоит из блока цилиндров, гильз и головок цилиндров, поршней с кольцами и поршневыми пальцами, шатунов, коленчатого вала, коренных и шатунных подшипников и маховика.

Блок цилиндров представляет собой жесткую моноблочную V-образную конструкцию, отлитую из легированного серого чугуна как одно целое с верхней частью картера. Высокая жесткость блока обеспечивается разделением картерного пространства на отдельные отсеки поперечными перегородками с силовым оребрением и низким расположением плоскости разъема верхней половины картера с масляным поддоном (значительно ниже оси коленчатого вала).

В верхней части блока под углом 90° расположены два ряда цилиндровых гнезд под вставные «мокрые» гильзы с привалоч-ными поверхностями под головки цилиндров. Левый ряд цилиндров смещен относительно правого вперед на 29,5 мм, что вызвано установкой двух нижних головок шатунов на общую шатунную шейку коленчатого вала.

По всей высдте цилиндров сделаны протоки для охлаждающей жидкости, благодаря чему обеспечивается интенсивный отвод тепла от гильз цилиндров, улучшая охлаждение поршней и поршневых колец. Водяные рубашки блока цилиндров и головок блока сообщаются через специальные отверстия в прилегающих плоскостях, уплотняемых резиновыми кольцами.

В картерной части блока имеется система каналов для подвода масла из центральной магистрали к подшипникам коленчатого и распределительного валов, деталям привода механизма газораспределения, фильтру очистки масла, центробежному фильтру и компрессору.

Гнезда в блоке под коренные вкладыши растачиваются вместе с крышками коренных опор, поэтому они невзаимозаменяемы и устанавливаются в строго фиксированном положении. Картерная часть блока соединена с крышками коренных опор поперечными болтами-стяжками.

К переднему торцу блока цилиндров прикреплена крышка, к заднему — картер маховика, снизу блок закрыт поддоном, который одновременно служит емкостью для системы смазки двигателя.

Гильзы цилиндров «мокрого» типа легкосъемные, изготовлены из специального чугуна с перлитной структурой центробежным литьем и объемно закалены токами высокой частоты для повышения износостойкости. Внутренняя поверхность гильзы обработана плосковершинным хонингованием для получения редкой сетки впадин и площадок под углом к оси гильзы. Такая обработка способствует удержанию масла во впадинах и лучшей прирабатываемости гильзы.

Центрирование гильзы в гнездах блока осуществляется при помощи верхнего и нижнего наружных обработанных поясов. В верхней части гильза имеет упорный бурт с выступами для установки на упорный торец блока цилиндров и надежного уплотнения газового стыка с головкой цилиндра.

Водяная полость между блоком и гильзой уплотнена резиновыми кольцами круглого сечения: в верхней части одно кольцо установлено под буртом в проточке гильзы, в нижней части два кольца — в проточках блока.

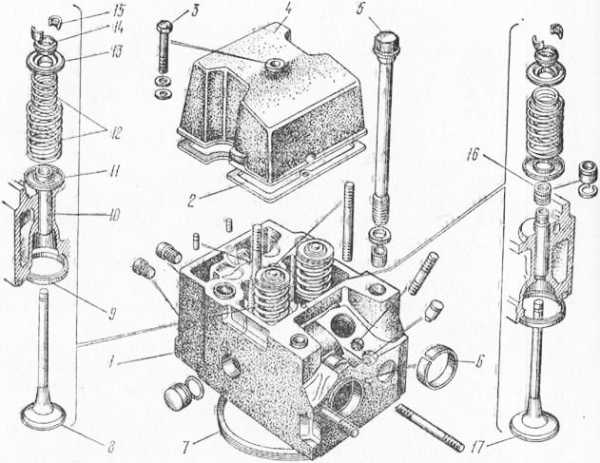

Головки цилиндров (рис. 2.6), отдельные на каждый цилиндр, изготовлены из алюминиевого сплава. Они имеют водяные полости, сообщающиеся с полостями блока, впускные и выпускные каналы, вставные седла и направляющие втулки клапанов.

Стык головки цилиндра с блоком уплотняется двумя типами прокладок. Формованные резиновые прокладки уплотняют перепускные отверстия для воды и масла, а также стык головки с блоком по контуру. Стальная прокладка, деформируемая стальным упорным кольцом, запрессованным в головку на нижней плоскости, — газовый стык.

Рис. 2.6. Головка цилиндра с клапанами в сборе:

1 —головка цилнндра; 2 — прокладка крышки головки; 3 — болт крепления крышки; 4 — крышка головки цилиндра; б— болт кропления головки; 6 — втулка прокладки патрубка; 7—уплотнительное кольцо газочого стыка; 8 — выпускной клапан; 9 — седло клапана; J8— направляющая втулка клапана; 11 — шайба пружин клапана; 12 — наружная и внутренняя пружины клапана; 13 — тарелка пружин клапана; 14 — втулка тарелки; 15 — сухарь клапана; 16 — уплотнительная манжета; 17 — впускной клапан

В головках цилиндров размещены клапанный механизм и форсунка. Клапанный механизм головки закрыт алюминиевой крышкой, уплотненной прокладкой. Чугунные седла и металлокера-мические направляющие втулки клапанов растачиваются после их запрессовки в головку. Со Стороны привалочной плоскости каждой головки выполнены два отверстия, в которые при сборке двигателя входят запрессованные в блок фиксирующие штифты. Каждая головка крепится к блоку цилиндров четырьмя болтами. Отверстия под болты выполнены в специальных бобышках, сделанных в боковых стенках водяной рубашки.

Впускной и выпускной каналы расположены в противоположных боковых стенках головки. Впускной канал имеет тангенциальный профиль, обеспечивающий вихревое движение воздуха в цилиндре, улучшение смесеобразования и ускорение процесса сгорания впрыскиваемого топлива. Гнездо под форсунку расположено со стороны иыпуска под углом к оси цилиндра.

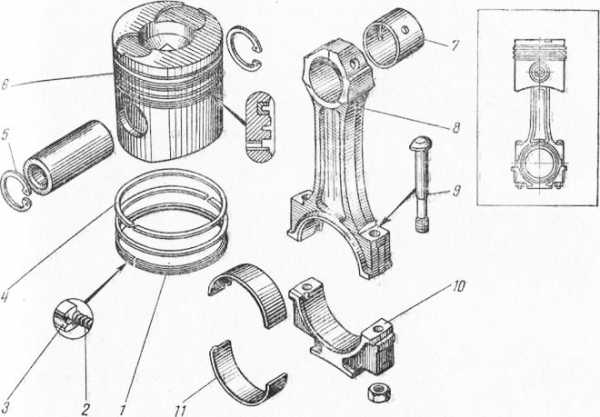

Поршни (рис. 2.7) изготовлены из высококремнистого алюминиевого сплава. Применение алюминиевого сплава улучшает теплоотдачу и уменьшает массу поршней, а следовательно, и инерционные силы, действующие в кривошипно-шатунном механизме из-за неравномерного движения поршней.

Рис. 2.7. Поршень с шатуном:

1 — масдо.съемное кольцо в оборе;, 2, — витой пружинный, расширитель; 3 — чугунное кольцо; 4 — компрессионное кольцо; 5 — стопорное кольцо поршневого пальца; 6 — поршень; 7 — втулка шатуна; 8 — шатун; 9болт крепления крышки шатуна; 10 — крышка, шатунного подшипника; 11 — вкладыш нижней головки шатуна

В толстостенном днище поршня выполнена открытая тороидальная камера сгорания, а в головке поршня — три канавки под поршневые кольца. Верхняя канавка, наиболее нагруженная, имеет вставку из жаропрочного чугуна.

Боковая поверхность поршня по высоте бочкообразная (диаметр головки поршня меньше диаметра юбки). В поперечном сечении юбка имеет форму эллипса, причем большая ось эллипса расположена в плоскости, перпендикулярной к оси пальца. Такая конструкция поршня обеспечивает практическую независимость зазора между поршнем и гильзой, в плоскости движения шатуна от теплового состояния двигателя и тем самым предотвращает заклинивание поршня при работе прогретого двигателя.В то же время вследствие эллиптичности поршня при работе непрогретого двигателя снижается шум благодаря уменьшенному зазору между поршнем и стенкой Цилиндра в направлении действующей на поршень боковой силы от шатуна..

На поверхность юбки поршня нанесено коллоидно-графитовое покрытие для улучшения приработки поршня к гильзе.

Внутренняя форма поршня обеспечивает равномерное распределение тепла от днища к юбке. Кольцевое утолщение на нижней внутренней стороне юбки увеличивает жесткость поршня и обеспечивает возможность члстичного срезания этого утолщения для подгонки поршней по массе.

Нижняя канавка под маслосъемное кольцо имеет отверстия по всей окружности для отвода масла, снимаемого кольцом с поверхности цилиндра.

На каждом поршне устанавливаются два компрессионных и одно маслосъемное кольца. Компрессионные кольца изготовлены из чугуна с шаровидным графитом. Рабочая поверхность наиболее нагруженного верхнего компрессионного кольца покрыта слоем хрома, нижнего — слоем молибдена. Маслосъемное кольцом сборной конструкции. Оно состоит из чугунного кольца коробчатого сечения с хромированной рабочей поверхностью и витого пружинного расширителя. Хромирование колец повышает их износостойкость.

Поршень с шатуном соединен пустотелым пальцем плавающего типа, осевое перемещение которого в поршне ограничивается двумя пружинными стопорными кольцами.

Шатуны стальные, двутаврового сечения. Нижняя головка шатуна разъемная. Для точной посадки вкладышей подшипника нижнюю головку шатуна окончательно обрабатывают в сборе с крышкой, вследствие чего крышки шатунов невзаимозаменяемые. На крышке и шатуне нанесены метки спаренности в виде трехзначных порядковых номеров. Кроме того, на крышке шатуна выбит порядковый номер цилиндра.

Подшипниками скольжения в верхней головке шатуна служат биметаллические неразъемные втулки с рабочим бронзовым слоем; в нижней головке шатуна — съемные взаимозаменяемые вкладыши. Крышка нижней головки шатуна крепится гайками на двух болтах, запрессованных в боковые выступы верхней головки шатуна. На каждой шатунной шейке коленчатого вала устанавливается по два шатуна.

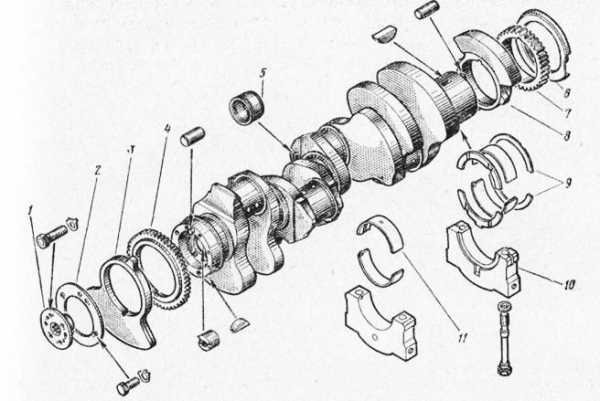

Коленчатый вал (рис. 2.8) изготовлен из высокоуглеродистой стали методом горячей штамповки и упрочнен азотированием и закалкой токами высокой частоты шатунных и коренных шеек. Он имеет пять коренных опор и четыре шатунные шейки, которые связаны между собой щеками. В шатунных шейках вала выполнены полости, закрытые заглушками. В полостях масло подвергается дополнительной центробежной очистке. Полости шатунных шеек сообщаются наклонными отверстиями, просверленными в щеках вала, с поперечными каналами в коренных шейках.

На щеках, носке и хвостовике коленчатого вала имеются противовесы системы уравновешивания: на щеках они выполнены как одно целое с коленчатым валом, на носке и хвостовике напрессованы при сборке и фиксируются сегментной шпонкой.

На носке коленчатого вала установлена ведущая шестерня привода масляного насоса, на хвостовике — распределительная шестерня в сборе с маслоотражателем. В торцевой части носка коленчатого вала имеется отверстие для установки полумуфты отбора мощности, в торцевой части хвостовика — два отверстия для запрессовки штифтов фиксации маховика, осевое отверстие для опорного подшипника первичного вала коробки передач и резьбовые отверстия для болтов крепления маховика.

Рис. 2.8. Коленчатый вал:

1 — полумуфта отбора мощности; 2— стопорная шайба носка коленчатого вала: 3 — передний противовес; 4 — ведущтя шестерня привода масляного насоса; 5 — заглушка полости шатунной шейки; б — задний маслоотражатель; 7 — распределительная шестерня: 8 — задний противовес; 9 — полукольца упорного подшипника коленчатого вала’, 10 — крышка коренного подшипника коленчатого вала; 11 — вкладыш коренного подшипника коленчатого вала

От осевых смещений вал фиксируется четырьмя упорными ста-леалюминиевыми полукольцами, установленными в выточках блока и крышки задней коренной опоры.

Уплотнение коленчатого вала осуществляется самоподжимным сальником, запрессованным в картер маховика, и маслоотражателем.

Вкладыши коренных и шатунных подшипников коленчатого вала изготовлены из стальной ленты, покрытой слоем свинцовистой бронзы и тонким слоем свинцовистого сплава. Верхние и нижние вкладыши коренных подшипников коленчатого вала невзаимозаменяемы. Верхние вкладыши коренных подшипников отличаются от нижних наличием отверстий для подвода масла и кольцевой канавки для его распределения. Верхние и нижние вкладыши шатунных подшипников коленчатого вала и нижней головки шатуна взаимозаменяемы.

Для предотвращения от проворачивания и осевых перемещений вкладышей в гнездах на краях постелей вкладышей выдавлены кромки, которые входят в соответствующие пазы, выполненные в постелях блока и крышках коренных и шатунных подшипников.

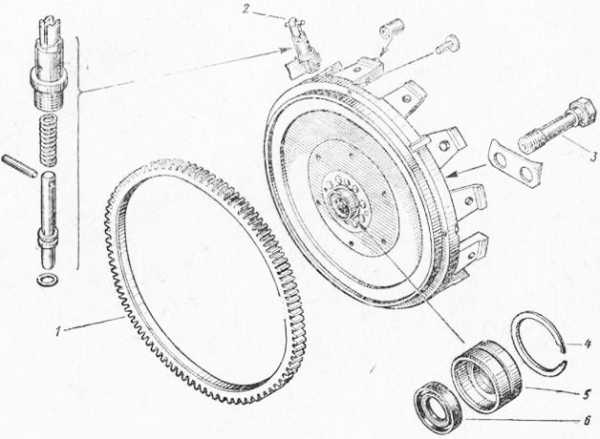

Рис. 2.9. Маховии:

1 — аубчатый венец маховика; 2 — фиксатор маховика в сборе; 3— болт крепления маховика; 4 — упорное пружинное кольцо; 5 — установочная втулка маховика; 6— манжета первичного вала

Маховик (рис. 2.9) отлит из специального серого чугуна. Он крепится к заднему торцу коленчатого вала восемью болтами из легированной стали. Точная фиксация маховика на коленчатом валу достигается при помощи двух установочных штифтов, запрессованных в торец коленчатого вала. На обработанную цилиндрическую поверхность маховика напрессован зубчатый венец, предназначенный для соединения с шестерней вала стартера при пуске двигателя. На заднем торце маховика устанавливается сцепление. Для проведения регулировок двигателя на маховике имеются паз под фиксатор маховика и отверстия для проворачивания коленчатого вала ломиком.

Реклама:

Читать далее: Устройство механизма газораспределения КамАЗ-5320, КамАЗ-4310 и Урал-4320

Категория: — Автомобили Камаз Урал

Главная → Справочник → Статьи → Форум

stroy-technics.ru

технические характеристики, двигатель, схема :: SYL.ru

Этот грузовик начали производить еще в 80-х годах прошлого века. Однако он до сих пор пользуется популярностью у тружеников сельского хозяйства. В условиях сельскохозяйственной промышленности требовалась большая вместимость и хорошая грузоподъемность, к тому же для нужд села необходим был автомобиль с возможностью разгрузки сразу с трех сторон. Так и появился автомобиль КамАЗ-55102.

Кое-что из истории

Платформа грузовика выпускалась в Набережных Челнах. Кабина на шасси устанавливалась уже в Нефтекамске. Там же монтировали и кузов для транспортировки грузов. Конструкция разрабатывалась на Мытищинском машиностроительном заводе. Однако машина получилась похожей на десятитонную модель 5320. Ее изготавливали в 70-х. Чем отличается КамАЗ-55102? Разница в кабине, где нет места для отдыха водителя, и в кузове с возможностями самосвала.

Хоть и был выполнен в формате самосвала, автомобиль также использовался в качестве тягача для автопоездов. Как и остальные модели этого производителя, данный грузовик предназначался для работы в самых различных климатических зонах. Это позволило машинам выйти на особый уровень, конкуренции у них практически не было.

Основное предназначение модели — перевозка различных сыпучих грузов строительного, а также сельхозназначения.

Общие характеристики

Платформа — трехосная конструкция с задним приводом. Такую версию исполнения имели все грузовики КамАЗ-55102. Схема (колесная формула) шасси – 6×4.

Основная несущая часть машины — это лестничная клепаная рама. Она изготавливалась из швеллеров. Профиль имел толщину 8 мм. Он был произведен из низколегированной стали. Лонжероны установлены продольно. Их соединяли семь так называемых поперечин. Спереди рамы располагались крюки для буксировки. Здесь закреплялся стальной буфер. Поперечина в задней части оборудована специальной сцепной тяговой системой. Она представлена в виде «крюк-петля».

Передняя ось колес изготовлена в виде изогнутой балки двутаврового сечения. Она оснащалась цилиндрическими шкворнями и поворотными кулачками. Мосты сзади изготавливались из цельных балок с вареными картерами. Сзади данные элементы имеют крепления для различного оборудования. Туда крепятся редукторы, а также тормозные суппорты, цапфы колесных ступиц, кронштейны для крепления штанг. Кроме этого на балках закреплялись опоры для рессор. Вот такая у грузовика характеристика.

КамАЗ-55102: конструкция подвески

Спереди модель оснащается зависимой подвеской. Конструкция представляет собой дублированные листовые рессоры с профилем полуэллипса. Затем рессоры сопрягаются с телескопическими амортизаторами. Дополнительно применяли специальные буферы сжатия в виде полых цилиндров из резины.

Колеса

КамАЗ-55102 оснащен колесами без дисков. Они представлены в виде обода, замочных и бортовых колец. Бортовое кольцо фиксируется на ободе колеса при помощи замочного кольца. На ступицах колеса надежно зафиксированы гайками и шпильками.

Для того чтобы провести монтаж колесной пары на ступицу, использовали специальное проставочное кольцо. Оно обеспечивало некоторое расстояние между резиной. Покрышки состояли из 12 слоев. Это были радиальные камерные шины. Ширина шины – 260 мм.

Кабина

У автомобиля цельнометаллическая кабина, построенная в бескапотной компоновке. Она располагается над мотором, рассчитана на двух пассажиров. Если существует необходимость, можно дооснастить дополнительное кресло. При необходимости обслуживания или ремонта кабина легко и непринужденно откидывается вперед. Внутри установлена система отопления. Для комфорта водителя кабина грузовика КамАЗ-55102 оснащена подрессоренной подвеской. Двери оборудуются опускающимися окнами. Обивка кабины обеспечивает достаточный уровень термо- и шумоизоляции.

Здесь не было систем принудительной вентиляции. Для того чтобы проветрить кабину, используют естественную вентиляцию при помощи форточек и люка, расположенного на крыше. Сиденья комплектуются ремнями безопасности.

КамАЗ-55102: технические характеристики грузового отсека

Платформа самосвала выполнена полностью из металла с помощью сварки. Платформа располагается на нарамнике. Так как данный автомобиль изготавливался для нужд сельскохозяйственной отрасли, то конструкция кузова предусматривает 3 борта, которые откидываются. Передний надежно приварен к основанию кузова.

Кузов КамАЗ-55102 имеет такой, который можно дополнительно доукомплектовать с помощью надставного борта из металла или же из дерева. Чтобы бортовые стенки могли открываться быстрее, использовались специальные устройства, так называемые помощники. Для того чтобы можно было держать борта в открытом виде, применяются цепи.

Полезный объем кузова составляет 7,9 кубических метров. Если установить надставные борта, тогда он вырастет до 15,8 кубических метров. Так, для сельского хозяйства и строительства это был самый лучший автомобиль. К тому же он использовался еще и в качестве тягача.

Так как машина позиционировалась как самосвал, для того чтобы у кузова была возможность опрокидываться, использовался специальный гидравлический механизм. Он состоял из пятизвенного гидравлического цилиндра с односторонним действием. Это так называемый гидроцилиндр. КамАЗ-55102 благодаря этому мог за 19 секунд выполнить подъем кузова на 50 градусов.

Силовой агрегат

Рабочее звено машины – это, конечно же, двигатель. КамАЗ-55102 укомплектован четырехтактным восьмицилиндровым дизельным двигателем КамАЗ 740,1. Агрегат имеет стандартную конструкцию. Мотор оснащается турбонаддувом и системой предварительного охлаждения воздуха.

Силовой узел имеет мощность в 240 л.с. Объем агрегата составляет 10,5 л. Крутящий момент равен 667 Нм. Степень сжатия составляет 17. Этот мотор можно запустить при любых температурах, так как инженеры предусмотрели элекрофакельный аппарат подогрева.

Смазочная система и система питания

Самосвал оснащен разделенной топливной системой. В ее составе насос для высокого давления, муфта опережения впрыска, форсунки с иглой для регулировки подачи топлива. Также топливная система оснащается насосом низкого давления.

Система смазки комбинированная. Состоит она из мокрого картера и фильтров очистки. Воздушный фильтр имеет двухступенчатую конструкцию.

Сцепление, КПП

КамАЗ-55102 оснащается дисковым фрикционным сухим сцеплением. КПП — механическая. 10 ступеней коробки предусматривают 5 передних передач (половинчатые) и 1 заднюю. КПП работает в паре с редуктором, который обеспечивает автомобиль прямыми и пониженными диапазонами работы. Силовые узлы автомобиля закрепляются на пяти опорах на шасси.

Трансмиссия также имеет блокируемый межосевой дифференциал и средний мост. Карданный вал выполнен в виде двух валов. Они проложены непосредственно от редуктора среднего моста к заднему мосту.

Тормозная система

Она реализована посредством барабанных тормозов на все колеса. В действие она приводится посредством пневматического привода. Также самосвал оснащен стояночным тормозом.

Прочие технические данные

Самосвал в снаряженном состоянии весит 8480 кг. Грузоподъемность его составляет 7 т. Полная масса машины 15 630 кг. Мотор восьмицилиндровый V-образный дизельный с турбонаддувом. Номинальная мощность агрегата составляет 240 л.с. Рабочий объем силового узла – 10,5 л. Максимальная скорость, с которой может двигаться этот автомобиль – 80 км/ч. Бак для топлива имеет объем в 210 л.

На грузовике КамАЗ-55102 электросхема состоит из множества различных элементов. Питается он от 2 аккумуляторов, а также схема содержит генератор.

В качестве заключения

Эти машины уже сняты с производства. Однако самосвал имеет множество преимуществ. Многие до сих пор используют грузовики. Они отличаются высокой надежностью и производительностью. Они работают в тех условиях, где иномарки «погибают». Даже сегодня, когда на автомобильном рынке представлено много импортной техники, этот грузовик все-таки занимает свою конкретную нишу. До сих пор используется и в строительстве для перевозки грузов, и в сельском хозяйстве благодаря тому, что имеет объемный кузов, КамАЗ-55102.

Также производились различные модификации на базе этой модели. На заводах под замену пускались многие узлы автомобиля, которые уже морально устарели. Что касается модифицированных самосвалов, то здесь отличие в грузоподъемности при остальных практически одинаковых характеристиках.

Итак, мы выяснили, какие имеет КамАЗ-55102 технические характеристики. Как видим, это хороший и полезный автомобиль.

www.syl.ru