Неизвестный ЗиЛ-130: пластмассовый грузовик | 5koleso.ru

ЗиЛ-130 — один из самых массовых грузовиков СССР. Модель, выпускавшаяся почти четыре десятилетия, обросла массой модификаций, хотя не все они стали серийными. В их числе — созданный 45 лет назад уникальный грузовик с пластиковой кабиной

текст: Валерий Васильев / фото: из архива Валерия Васильева / 09.11.2015

ПЛАСТИКОВАЯ ТЕМА

На «ЗиЛе» пластиковой темой стали заниматься еще в конце 1950-х годов. В 1960 г. в СКБ главного конструктора В.А. Грачева построили четырехосные ракетовозы ЗиЛ-135Е и ЗиЛ-135К. Их бескапотные кабины выполнили из стеклопластиковых деталей, склеенных между собой эпоксидной смолой. Для повышения жесткости, улучшения звуко- и термоизоляции внутренние полости между панелями заполнялись пенополиуретаном.

Одно из первых отечественных шасси со стеклопластиковой кабиной ЗиЛ-135Е

Стеклопластик выбрали не случайно. Этот материал, представляющий собой полиэфирную смолу, армированную стекловолокном, несравненно лучше обычных пластмасс по прочности, истираемости, линейному расширению, ударным и вибрационным нагрузкам. В то же время по сравнению с металлами он обладает более низкой плотностью, меньшей теплопроводностью, коррозионно стоек. Используя опыт столичных автозаводцев, на Минском и Брянском автозаводах также успешно применили стеклопластик в конструкции своих армейских машин.

Применение пластмасс на «ЗиЛе» ускорило принятое в 1963 г. постановление Совмина СССР о внедрении в отечественном автопроме полимерных материалов для замены традиционных черных и цветных металлов. Этой темой на заводе поручили заниматься начальнику центральной лаборатории синтетических материалов Л.П. Азарашвили. Работы курировал главный конструктор «ЗиЛа» А.М. Кригер. По его мнению, пластмассы должны занимать такое же место в производстве, как и металлы.

Окончательный вариант, построенный в 1970 году

Отталкиваясь от наработок СКБ, решили создать капотный ЗиЛ-130 с полностью стеклопластиковыми кабиной и опереньем. Пригодился и опыт НАМИ, где тогда тоже разрабатывали цельнопластмассовую, без металлического каркаса кабину.

ДЛЯ ЖАРКО-ПУСТЫННОЙ МЕСТНОСТИ

Общее руководство проектированием взял на себя заместитель главного конструктора «ЗиЛа» по кузовам В.Б. Певцов, тогда как заводские дизайнеры занялись внешним дизайном и интерьером кабины. Уже на стадии эскизного проектирования и постройки масштабных макетов появлялся автомобиль с очень необычной внешностью. Стекла ветрового окна, дабы солнце не слепило водителя, имели отрицательный угол наклона. В отличие от ЗиЛ-130, архитектура нового образца стала менее округлой. Плоское лобовое стекло вместо панорамного состояло из четырех частей, которые снизу контурно обрамляли центральный наплыв капота и крылья, а наверху вписывались в обводы крыши. По сравнению с базовой моделью, площадь остекления заметно выросла, в то время как оперенье, не имевшее выступающих крыльев, плавно переходило во фронтальную часть, образуя с облицовкой радиатора и светотехникой единую композицию. Увеличился и внутренний объем кабины.

Таким сначала виделся дизайнерам облик грузовика

Для постройки утвердили вариант с еще более граненым опереньем, упрощенной формой решетки радиатора и двумя прямоугольными фарами от «Москвича-412», заменившими четыре круглые. Легковушка поделилась и указателями поворотов. Крыша обзавелась вентиляционным люком. Компоновка кабины заставила применить оригинальное крепление кронштейнов наружных зеркал заднего вида и расположить привод стеклоочистителей в верхней части ветрового стекла. Подножки полностью закрывали двери, стекла которых лишились форточек. Во время движения капот надежно фиксировали резиновые держатели. Иным стал интерьер кабины, но серийные приборы и органы управления, как и конструкция шасси, остались прежними.

Сама кабина собиралась из предварительно изготовленных шести сэндвич-панелей. Их не только выполнили не параллельными друг другу по образующим поверхностям, но еще и снабдили общим фланцем, который служил соединительным элементом. Прочность конструкции увеличивали винты и алюминиевые заклепки. Пространство между панелями заполнили жестким вспененным пенополиуретаном. Сэндвич-панели пола, боковин, крыши, задка и передка соединялись между собой болтами.

Кабина пластиковой «стотридцатки» собиралась из шести сэндвич-панелей

Детали трех кабин новой конструкции изготовили на БАЗе, где существовало стеклопластиковое производство. По «зиловским» болванкам в Брянске подготовили матрицы и отформовали панели с толщиной стенок 3 мм. Собирали кабины на «ЗиЛе». Их конструкция позволяла выполнять сборку и установку на шасси не только на заводе-изготовителе, но и в местных условиях, например, для замены штатной кабины. К тому же стеклопластиковое оперенье оказалось заметно легче серийного.

ИСПЫТАНИЕ ПРОБЕГОМ

ЗиЛ-130 с новой кабиной построили в 1970 г. Поводом для длительных дорожных испытаний послужило приближающееся 40-летие автопробега Москва — Каракумы — Москва 1933 года. Спутниками опытной машины стали серийные грузовики, но с рядом доработок, обеспечивших адаптацию к климатическим условиям предстоящей экспедиции. Выбор пал на ЗиЛ-130С, оборудованный термоизолированной кабиной, длиннобазный ЗиЛ-130Г и ЗиЛ-131(6х6).

В кабины ЗиЛ-130 установили подрессоренные сиденья, а на крышах (с зазором 50–60 мм) закрепили пластиковые тепловые экраны (фальшкрыши), окрашенные в белый цвет. Машины снабдили внешними противосолнечными козырьками шириной 200–250 мм, верхними омывателями ветрового стекла, ткаными накладками на открытые металлические поверхности оконных проемов дверей и противотуманными фарами. На крышах закрепили омываемые жидкостью травяные кулеры с морскими водорослями, которые при продувке влажного воздуха снижали температуру в кабинах. Последние окрасили в ярко-красный цвет.

Вместе с доработанными серийными машинами опытный грузовик решили испытать в дальнем пробеге

ЗиЛ-130С оборудовали кабиной с термоизоляционной защитой из жесткого пенополиуретана, напыленного на внутреннюю поверхность панелей и пола. На шасси технички ЗиЛ-131 установили термоизолированный фургон, окрашенный в белый цвет, на который нанесли карту-схему маршрута. На крыше закрепили металлические пластины разных цветов — белого, песочного, красного, хаки, синего, чтобы определить влияние цвета на интенсивность нагрева поверхности от солнечной радиации. Результаты фиксировались на самописце. Оказалось, что разница температур между белым и синим образцами достигала 5–6 °С (красный находился в середине).

Переходная модель ЗиЛ-130, оборудованная интегральным опереньем с передней навеской

Автомобили оснащались шанцевым инструментом, дополнительными 175-литровыми топливными баками, установленными в кузовах, противобуксовочными трапами, пылезащитными колпаками на горловинах топливных баков, широкопрофильными шинами и комплектом запчастей. На дверях грузовиков красовались порядковые номера, а на левых крыльях — стилизованные изображения верблюдов. В автопробеге участвовал и ГАЗ-69. В дальний путь протяженностью 9500 км отправились 14 человек. При этом 2270 км дорог составили шоссейные, 1350 — профилированные грун-товые, 4600 — проселочные и 1400 — полное бездорожье.

Образец с креплением оперенья к моторному щиту

Экспедиция оказалась своевременной и полезной. Конструкция пластикового ЗиЛ-130 в жарко-пустынной местности себя полностью оправдала. Теплоизоляция стекло-пластиковой кабины оказалась гораз-до лучше, чем у стального аналога. Стеклопластиковый капот весил 30–35 кг, тогда как стальной — не менее 85 кг. Принцип блочной сборки кабины и сейчас актуален при мелкосерийном производстве. Зато травяные кулеры при продувке замкнутого пространства кабины увлажненным воздухом имели побочный эффект. После получаса езды при температуре свыше 30 °С у экипажа наступало состояние полунаркотического опьянения.

Для всех автомобилей экспедиции пустыня стала суровым испытанием

КСТАТИ…

В начале 1970-х годов, когда создавалось новое семейство дизельных грузовиков ЗиЛ-169 с интегральным опереньем, потребовалось определить оптимальную схему монтажа этого элемента относительно кабины. С этой целью в 1974 г. построили два опытных грузовика ЗиЛ-130 так называемой переходной модели. Каждый из них снабдили стальным интегральным опереньем, полностью повторявшим серийный аналог, но с капотом, выполненным заодно с остальными частями. На ЗиЛ-130 с самосвальным кузовом установили оперенье с передними узлами крепления, а на седельном тягаче ЗиЛ-130В эта деталь навешивалась на стенку моторного щита.

Пластиковый ЗиЛ-130 успешно выдержал все испытания

Чтобы выявить, какое исполнение лучше, обе машины отправили для работы в базовые автохозяйства. Эксплуатационники дали отрицательную оценку второй версии, поскольку при откидывании оперенья грязь, скопившаяся на внутренних поверхностях, попадала на водителя, доставляя много неудобств. А первая схема прижилась на ЗиЛ-169, который в дальнейшем получил индекс ЗиЛ-4331.

Опытный автомобиль конкурировал с серийными моделями

Серийный ЗиЛ-130 с пластиковой крышей и кулером-охладителем

Что же касается ЗиЛ-130 с пластмассовой кабиной, то он так и остался опытной моделью. Его создатели прекрасно осознавали, что поставить такую кабину на конвейер будет непросто. Более того, ее крупносерийный выпуск… не предполагался! Ведь при массовом производстве по трудоемкости и стоимости изготовления клеенные стеклопластиковые детали проигрывают дешевой стальной штамповке. Впрочем, здесь нужно сделать оговорку. Классическая технология изготовления стальных панелей используется, если производство грузовика конкретной модели превышает 10 тысяч экземпляров в год. Только в этом случае дорогостоящая штамповая оснастка окупается (на это уходит 4-5 лет). А вот в мелкосерийном производстве гораздо выгоднее применять стеклопластик, о чем свидетельствует опыт выпуска пластмассовых изделий для специальных автомобилей на ЗИЛе, БАЗе и МАЗе в 1960-1990-гг. Кстати, на БАЗе и МЗКТ подобная технология с успехом применяется и сегодня.

Читать по теме: запутанная история ЗиЛ-169 >>>

Самодельный пикап с кабиной от ЗИЛ-130

Возвращение «Чебурашки»

Даниил Минаев, Роман Боднар

Фото авторов, Вячеслава Трунова,

а также из архива АМО ЗИЛ

Мечтать не вредно! А вот осуществить мечту своими собственными руками удаётся не каждому. Когда я впервые увидел этот автомобиль, понял, что не одинок в своих творческих идеях по созданию необычных «кастомов». Да ещё и к тому же это такой родной и знакомый по «зиловским» годам «Чебурашка». Такой каламбур из жаргона автомобилестроителей может спугнуть читателя. Сейчас я всё объясню.

На фестивале «Автоэкзотика-2012» красовался симпатичный оранжевый пикап в американском стиле. Не американец, а «130-й зилок», дизайн кабины которого, бесспорно, подсмотрен у заокеанских автомобилестроителей середины ХХ века. Смотрелся он изящно и гармонично и напомнил мне о существовании ещё одного небезынтересного авто. Когда после окончания МАДИ я трудился в УКЭР АМО ЗИЛ и занимался испытаниями легковых лимузинов, то носителем агрегатов и измерительного оборудования был довольно рахитичный и посему ужасно любимый автомобильчик по прозвищу «Чебурашка». Для непосвящённых поясню, что лимузины ЗИЛ представляют собой рамную конструкцию, а посему на эту раму ничто не мешает установить не только легковой кузов. Вот и возникла идея этого мини-грузовика. На московских улицах 1980-х – 1990-х этот низкий ЗИЛ с кабиной от «131-го» шокировал абсолютно всех. Особенно при старте со светофора – 315 лошадиных сил легкового «зиловского» мотора и трёхступенчатый автомат сбивали с толку видавших виды водителей. Но легковая программа АМО ЗИЛ и всё, что с ней связано, были преданы забвению. И вдруг… опять появление «Чебурашки».

Рассказ от первого лица

Самое любопытное, что Роман – автор современного проекта, узнал о существовании «зиловской» «Чебурашки» уже в процессе постройки своего автомобиля. Изначально им двигала любовь к «130-му» ЗИЛу и американской конструкторской школе. Вот и задумал он такой, впрочем, вполне логичный симбиоз. И будь в те годы в нашей стране другой общественный и политический уклад, появление такого варианта промышленного исполнения «стотридцатки» было бы вполне логично и оправданно. И вот способный молодой человек однажды решился и начал действовать.

Человек, создавший этот любопытный проект, оказался мастером не только на все руки, но и художественного слова. Вот его собственный рассказ о том, как всё это было.

«Душой я всегда был за классические американские машины. Среди их очевидных плюсов выделялась колоссальная надёжность всех узлов и агрегатов – то, что надо для постройки мощной, очень мощной машины. Были различные варианты «американцев», но все они были либо непосильно дороги, либо «убиты в хлам».

Этапы постройки автомобиля

Как работник ателье по постройке автомобилей, я не мог не придумать нечто подобное, а принцип «сапожник без сапог» – не для меня. Изначально возникла идея постройки пикапа на базе «Волги» в стиле пикапов «Шевроле Эль Камино» и «Форд Ранчеро». Машина была почти готова по кузову, дело оставалось за двигателем V8, который я заказал, но так и не получил из-за каких-то проблем поставщика. Стал думать над другими вариантами, в том числе и с покупкой автомобиля-донора. Но тут позвонил мой хороший знакомый и предложил вариант с американским полноразмерным вэном (Ford E-250 Econoline). Взял без раздумий. Вначале пробовал нацепить на раму американского автобуса кузов «Волги». Как вы сами понимаете, выходило забавно, но не более того. Я был расстроен. Долго размышлял, прикидывал варианты. Но однажды утром, проходя мимо ангара с различной техникой, случайно увидел старенький ЗИЛ-бензовоз и понял: вот оно! ЗИЛ-130 мне всегда нравился. Ещё бы, ведь дизайн его кабины является комбинацией лучших образцов американского автопрома 50-х годов ХХ века. Тут и панорамное стекло, и широкие крылья, и округлый стильный дизайн, да и по размерам подходит. Вот я и подумал, почему в Америке могут, а у нас так и не сделали ни одного дельного пикапа?!

А дальше понеслось-поехало. На базе геологоразведки купил кабину от полярной буровой станции. Машина с 1976 г. работала на полюсе, имела двойное остекление со спиртовой прослойкой, решётки на окнах, меховое утепление салона и… гнилое дно.

Некоторым читателям может показаться чушью сказанное, но северное исполнение таких машин, как КрАЗ, ЗИЛ, «Урал», предполагает и стёкла с наполнителем, и обшивку с использованием стекловаты либо искусственного меха, так что говорю, как есть! Решётку радиатора установил от ЗИЛ-130 первых образцов. Очень долго искал – встречалось либо гнильё, либо битые. В итоге чисто случайно нашёл порядком запылившуюся решётку в одном крупном автомагазине. Как она туда попала – никто не помнит.

ЗИЛу – не только ЗИЛово

Весь проект можно условно поделить на 3 этапа.

1. Установка кабины ЗИЛ-130 и совмещение её с агрегатами Ford.

2. Изготовление кузова и разработка дизайна (нынешний этап).

3. Улучшение динамических качеств автомобиля, вплоть до выдающихся.

Итак, немного о доноре силового агрегата нашего пикапа. Ford E-250 Econoline – классический американский «Фулл Сайз Вэн», почти 6 м в длину и 2 с небольшим в ширину. Снаряжённая масса машины – 2300 кг. Нескромная его грузоподъёмность предопределила мощную лонжеронную раму, выносливую автоматическую коробку, задний мост, а также мотор рабочим объёмом 4.2 л. Двигатель Ford 4.2 ставили на «Мустанги», пикапы F-серии и автобусы Е-серии. Имеет большой потенциал в тюнинге. Сейчас его мощность 200 л.с. (Euro 3, 4 катализатора), но за счёт изменённого выпуска и настройки мощность на первое время составит порядка 250 сил, а крутящий момент – порядка 400 Н∙м. В дальнейшем двигатель подвергнется ревизии и будет форсирован.

«Чебурашка» из экспериментального цеха АМО ЗИЛ

В 1950-х годах в лаборатории Управления конструкторских и экспериментальных работ (УКЭР) столичного автозавода ЗИЛ, занимавшейся среди прочего испытаниями легковых автомобилей, был построен скоростной грузовик малой грузоподъёмности для транспортировки бензина во время пробеговых испытаний новых моделей правительственных лимузинов. Буквально распластанный по земле «четырёхглазый» грузовичок с длинным «носом», низкими широкими крыльями и крохотными колёсиками, смотрелся забавно, хотя и несколько вызывающе. За колоритную внешность машину нарекли «Чебурашкой». Это прозвище прижилось, а потому все последующие разновидности стали называть именно так.

Второе поколение «Чебурашек» напомнило о себе в 1983–1984 гг., когда на заводе для собственных нужд построили сразу пару машин, но уже на шасси легкового автомобиля высшего класса ЗИЛ-4104. Теперь под капотами близнецов, получивших государственные номера 95-50 МНП и 95-51 МНП, занял место двигатель мощностью 315 л.с., агрегатировавшийся с гидромеханическим трёхступенчатым «автоматом». Машины этой серии получили стандартные кабины от грузового трёхосника ЗИЛ-131, а также унифицированные с ЗИЛ-130 бортовые деревянные кузова, которые снабдили тентами, закрывавшими три четверти длины каждой платформы. В пробеговых испытаниях малотоннажники использовали и для выполнения хозяйственных внутрицеховых целей.

Благодаря своей яркой внешности «Чебурашки», как магнит, притягивали взгляды и праздных прохожих, и водителей-частников, и профессионалов-автотранспортников. Но в первую очередь распластанный по земле грузовичок на непропорционально маленьких колёсиках вызывал вопросы у представителей ГАИ, особенно в советское время. Машину часто останавливали не столько для проверки документов у водителя, сколько ради того, чтобы поинтересоваться техническими характеристиками невиданного прежде автомобиля. Наибольший восторг у всех вызывал моторный отсек, в котором удобно разместилась V-образная бензиновая «восьмёрка».

Приметные детали

Что бросается в глаза в этом, ещё до конца не завершённом автомобиле, так это установленный в кузове за кабиной отопитель салона от автобуса «Форд». Установка за кабиной обусловлена расположением двигателя и пространством кабины. Такой массивный отопитель да ещё с кондиционером разместить в кабине и под капотом не удалось.

И ещё одна особенность. Один из основных этапов проекта – укорачивание рамы. Основная причина – автомобиль строится для себя, для получения удовольствия. А с длинной базой всё-таки негатив всплывает, так как это довольно длинная и неповоротливая машина, чтобы выехать из гаража, нужно сделать очень много перестановок. Итак, снят кузов, кардан, бак, магистрали. И после изменения пропорций автомобиль приобрёл новый вид. Дальше приведу сравнение габаритов, а также двигателей ЗИЛа и прообраза – Ford F100 1956 г.

Ford f 100 1956

- 3500 cм3 рядный, шестицилиндровый 101 л.с.

- 3700 cм3 рядный, шестицилиндровый 137 л.с.

- 3900 cм3 V8 101 л.с.

- 3900 cм3 V8 130 л.с.

И наконец, самый мощный двигатель, из-за которого F100 прослыл «гоночным американским траком 1950-х»

- * 4500 cм3 V8 173 л.с.

Zil 130 R/T

- * 4200 cм3 V6 201 л.с.

Для установки на «фордовскую» раму «зиловской» кабины днище и силовую структуру советского грузовика пришлось тотально переработать. После этого снизу кабина стала похожа не то на кусок гранита, не то на мусорный контейнер.

Потребовал серьёзной переработки и педальный узел. В ЗИЛе сидеть-то неудобно, не то, что ездить, особенно с моим ростом (1,89 м). Педальный узел вынесен вперед на 15 см, стало намного легче! Если отодвинуться назад, можно закинуть ногу за ногу, а если выпрямить ноги, то я, к примеру, до педалей не достаю.

По поводу подвесок. Ниже машину пока не получается сделать. Рама действительно очень громоздкая, кабина закреплена на минимально возможной высоте. Передние пружины укорочены на полтора витка. Сначала отрезали больше, и… машина легла на отбойники. Пришлось переделывать. Такова уж кинематика подвески, что при данном варианте сохраняется минимально допустимый её ход. С задней частью несколько проще, однако пришлось попотеть. Во-первых, очень сложно было отвернуть закисшие во втулках болты крепления серёг. Во-вторых, просто повезло, что была в наличии сталь определённой марки, чтобы обеспечить необходимую прочность без увеличения толщины. И ещё одно: из-за длинной базы и конструктивных особенностей крепления автоматической КП получившийся дорожный просвет минимален, при меньшем я просто не выеду из гаража, повисну на брюхе на полпути к победе.

В итоге высота ЗИЛа составляет 1,90 м, у стандартного ЗИЛа – 2,40. По колёсам решили спереди оставить эти диски, но немного расширить колею путём «проставок», резина будет 245/75 R16, а вот сзади планируются «разварки» и резина в районе 295-315/70 R16. Полагаю, будет неплохо смотреться…

www.gruzovikpress.ru

усиливаем облицовку зил-130

облицовка зил-130-431410

облицовка зил-130-431410Кабина

Кабина автомобиля ЗИЛ-130-431410 цельнометаллическая, трехместная, с целым панорамным не открывающимся стеклом ветрового окна.

Разборка элементов кабины и оперения

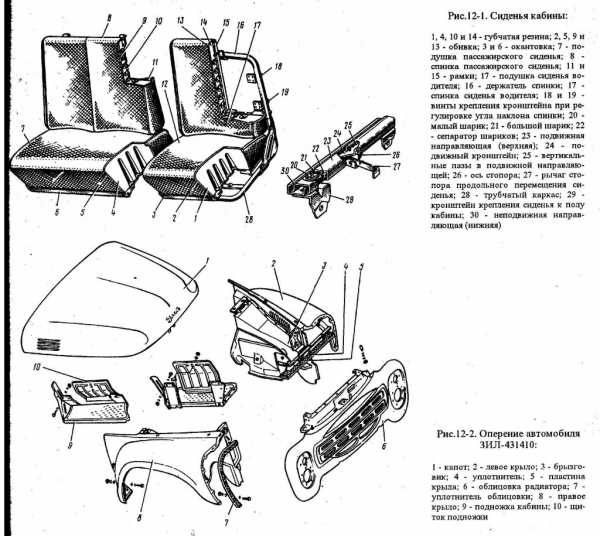

Снимать детали оперения (рис 12-2) рекомендуется в следующем порядке:

открутить гайки крепления правого и левого кронштейнов и снять капот;

убрать провода от приборов и соединительных панелей электрооборудования, снять фары и подфарники;

Открутить болты крепления рамки радиатора и болты, соединяющие крылья с рамкой радиатора, ослабить отверткой винт и отсоединить от рычага трос управления жалюзи радиатора.

оперение автомобиля зил-130-431410

оперение автомобиля зил-130-431410Снять облицовку радиатора без рамки;

Открутить болты крепления крыльев в кабине, к подножке и рамке радиатора. Снять крылья;

Отвернуть гайки крепления щитка аккумуляторной батареи болты крепления кронштейна в кабине. Снять подножки с кронштейном в сборе.

Установку деталей деталей оперения производить в обратном порядке.

тяга усилитель

тяга усилительОблицовка ЗИЛ-130-431410

Как усилить облицовку на ЗИЛ-130-431410? НЕ сложно, можно установить тяги от крепления передней рессоры и до болтов, которые стягивают облицовку, как сделал я. Когда едешь по дороге, особенно по нашим. Где одни ямы видно, как облицовка трясется вся и можно сказать машет крыльями как птица на каждой яме, так и хочет их перелететь.

От этих ям вся облицовка автомобиля ЗИЛ-130-431410 рвется, так как, сделана из жести и варит ее сваркой каждый раз замучаешься, будет рваться в другом месте, это неизбежно. Посмотрите на фото как сделано у меня, довольно просто сделать крепление облицовки.

тяга усилитель

тяга усилительДля изготовления вам понадобится:

1 Труба диаметром длинна 2шт

2 Эл дрель, сверла

3 Молоток ( для расплющивания концов трубки)

4 Тисы (чтобы изогнуть концы трубки)

тяга усилитель

тяга усилительИзготовление крепления облицовки зил-130-431410

Берем трубку, расплющиваем оба конца, где у нас будут отверстия под крепление. Сверлим отверстие под крепление на рессоре. Устанавливаем трубку в это крепление, а второе намечаем так чтобы облицовка в за счет трубки немного приподнялась, где-то на 1 см. Это даст равномерное распределение нагрузки в процессе эксплуатации автомобиля. Сверлим второе и крепим тем же болтом, который скрепляет облицовку. Тоже самое со второй стороной проделываем.

Смотрите видео

Смотрите следующие статьи

zil-130-431410.ru

Зил 130 — Ремонт кабины и оперения

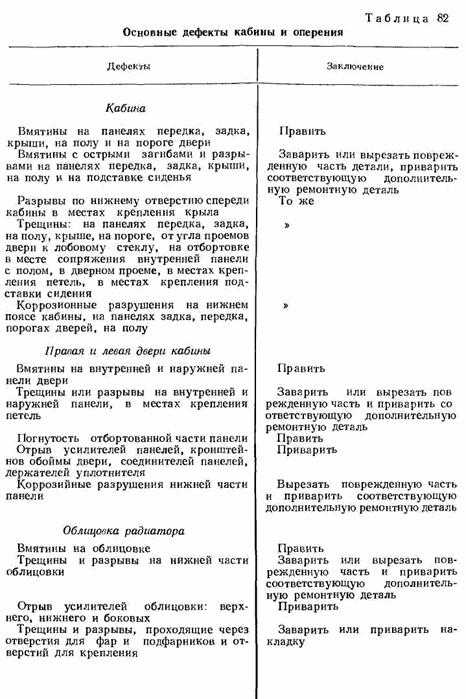

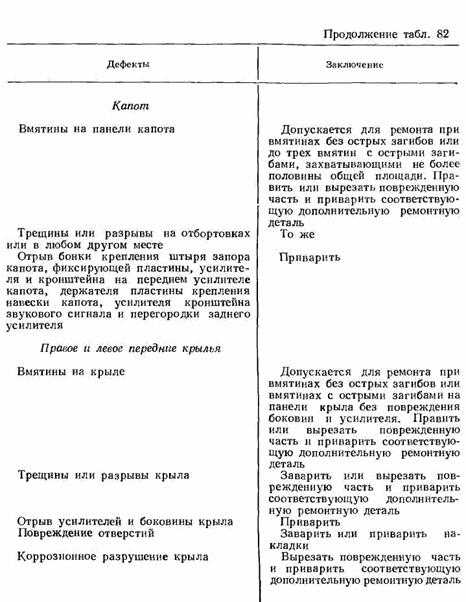

Основные дефекты кабины и оперения приведены в табл. 82. Способ обнаружения этих дефектов — наружный контроль. Для ремонта кабины применяют тележечный конвейер с механическим передвижением, который состоит из стендов-тележек, направляю-

щих рельсовых путей, траверсных тележек для перестановки стендов-тележек на возвратный рельсовый путь, и тяговых цепей с приводной и натяжной станциями. Рельсовые пути и траверсные тележки установлены на уровне пола, а приводная и натяжная станции в приямке тяговых цепей.

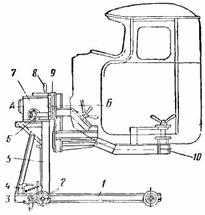

Рис. 172. Стенд-тележка для ремонта кабин:

1 — рама; 2 —колесо; 3 — механизм фиксации; 4 — педаль; 5 —стойка; 6 — рукоятка: 7 —редуктор; 8 — стопор диска опоры; 9 — диск опоры; 10 — опора

Стенд-тележка ( рис. 172) предназначена для установки и закрепления кабины, поворачивания ее в процессе ремонта и передвижения по рельсовым путям. Она состоит из рамы 1, в нижней части которой установлены четыре колеса, вращающиеся на шариковых подшипниках, и механизма 3 фиксации с тяговой цепью конвейера, стойки 5, в верхней части которой на

плите закреплен самотормозящий редуктор 7 с передаточным отношением 1 : 30, и опорного диска 9 в сборе с опорой 10.

Кабину устанавливают на опору 10 стенда и крепят в двух точках. При ремонте кабину поворачивают вокруг оси А—Б при помощи редуктора 7 и фиксируют ее положение стопором 8.

Кабину можно также ремонтировать на тележечном конвейере, конструктивно выполненном по типу конвейера для сборки двигателей.

При этой конструкции к передвижной тележке закреплена плита с установленным на ней редуктором 7, диском 9 опоры и опорой 10. Передвижение тележек может осуществляться как вручную, так и при помощи тяговой цепи, выполненной совместно с эстакадой конвейера.

Технологический процесс ремонта дверей, крыльев, капотов и облицовок подобен технологическому процессу ремонта кабин.

Кабину ремонтируют поточно-постовым методом.

На первом посту поточной линии снимают двери, дефектуют и вырезают поврежденные и негодные части панелей и узловые соединения кабины. На поврежденные и негодные части панелей кабины устанавливают специальные разметочные шаблоны и размечают мелом. Разметочные шаблоны по форме соответствуют дополнительным ремонтным деталям, а по габаритным размерам меньше ремонтных деталей на 25 мм по образующей вырезке. Шаблоны изготовляют из листовой стали, пруткового и профилированного мелкосортного проката.

Рис. 173. Резец для вырезки поврежденных частей панелей

кабины

Для вырезки поврежденных частей панелей кабины применяют пневматические рубильные молотки. Резцы этих молотков ( рис. 173) изготовляют из быстрорежущей стали Р9 и Р18 или из под подшипниковой стали ШХ-15. Скорость резки резцом составляет 5—6 м/мин. При работе резец должен испытывать только осевые нагрузки,а не изгибающие во избежание его поломки.

Для вырезки негодных поврежденных частей панелей и узловых соединений кабины также применяют ацетилено-кислородный резак РР-53, который работает при давлении ацетилена 0,02?0,1 кГ/см2 и давлении кислорода 3—14 кГ/см2. Скорость газовой резки составляет 1,2—1,3 м/мин.

На втором посту поточной линий выправляют погнутые места па-нелей кабины.

Для правки и рихтовки применяют комплект жестяницких инструментов в наборе и приспособления для правки кузовов (модель 2146-1). В комплект входят: молотки для выколотки и выправки мелких вмятин в труднодоступных местах, молотки для окончательной правки поверхностей, киянки для предварительной правки панелей после выколотки, поддержки (наковальни) при правке и оправки (ложки) для правки сложных образующих панелей в труднодоступных местах.

Для выправки погнутых мест устанавливают поддержку по профилю ремонтируемой панели над выпуклостью поврежденного места и плотно прижимают к панели рукой. Затем ударами выколоточного молотка выправляют вмятину до уровня неповрежденной части панели; оставшиеся выпуклости устраняют деревянной или резиновой киянкой.

Правку глубоких вмятин без острых загибов и складок начинают с середины, постепенно перенося удары к краю.

Правку вмятин с острыми загибами начинают с острого загиба, а правку пологих вмятин начинают с края поврежденного места панели, постепенно перенося удары к середине.

Вмятины ударного характера правят с местным подогревом линий перегиба и окружающей ее зоны на 40—-60 мм.

После предварительной правки проводят окончательную. Для этого с внутренней стороны устанавливают поддержку и по лицевой поверхности панели наносят частые удары правильным молотком так, чтобы они попадали на поддержку и переносились с одной точки поверхности на другую, осаживая бугорки и растягивая сильными ударами мелкие вмятины.

На третьем посту поточной линии заваривают трещины, пробоины, разрывы и заменяют петли дверей кабины.

При сварочных работах применяют инжекторные сварочные горелки. Наиболее удобна в работе облегченная горелка ГСМ-53 с комплектом наконечников (№0; 1; 2 и 3), вес которой составляет 360—400 г. Для сварки применяют технический кислород, содержащий 98,5—99,2% чистого кислорода. В качестве присадочного материала применяют проволоку, близкую по своему химическому составу к свариваемому металлу. Такой проволокой является проволока марки СВ-08 (ГОСТ 2246—60), очищенная от следов ржавчины, окалины и прочих загрязнений. Диаметр проволоки выбирают в зависимости от толщины свариваемого металла (для левой сварки 0,55 +1 мм и для правой сварки 0,55 + 2 мм). Номер наконечника сварочной горелки выбирают в зависимости от толщины свариваемого металла, что указано на наконечниках (табл. 83).

Перед сваркой места трещин, разрывов и пробоин панелей пола кабины выравнивают, очищают от грязи, масла и ржавчины. Затем прихватывают кромки трещины короткими швами с шагом 50—70 мм, еще раз выправляют кромки и заваривают трещину сплошным швом.

При трещине, образовавшейся в местах значительных нагрузок панели пола: вырезают накладку по образующей контура с учетом перекрытия трещины на 15—20 мм с каждой стороны. Затем приваривают накладку прерывистым швом.

Места разрывов и пробоин панелей пола также выравнивают и очищают. Аналогично вырезают накладки и приваривают их сплошным швом по периметру накладки.

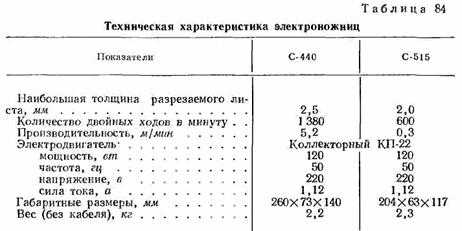

Для накладок берут листовую сталь соответствующей толщины, по химическому составу близкую к материалу ремонтируемой детали. Для вырезки накладок и заготовок ремонтных деталей применяют электроножницы (табл. 84).

При повреждениях в петлях дверей кабины заменяют части стойки дверного проема. Установив разметочный шаблон и произведя разметку мелом, вырезают газовым резаком дефектное место стойки дверного проема вместе с петлей и пластиной крепления петли. Затем, используя установочный шаблон, устанавливают новую пластину крепления в сборе с петлей и приваривают ее к внутренней стойке дверного проема. После этого накладывают и приваривают ремонтную деталь наружной панели стойки.

На четвертом посту поточной линии устанавливают, прихватывают и приваривают дополнительные ремонтные детали на места вырезанных панелей кабины.

Для прихватки и сварки дополнительных ремонтных деталей применяют полуавтомат типа ПДПГ-500, предназначенный для дуговой сварки листовой стали толщиной 1 мм и выше в среде углекислого газа постоянным током обратной полярности.

Техническая характеристика полуавтомата ПДПГ-500

Напряжение питающей сети, в — 220 или 380

Частота, гц — 50

Толщина свариваемых изделий, мм — от 0,8 до 2

Механизм подачи электродной проволоки . . . МПЭ-3

Система подачи электродной проволоки — не зависимая

Скорость подачи электродной проволоки (плавно от напряжения дуги

регулируется), м/мин — от 2,5 до 12

Номинальный сварочный ток, а — 500

Пределы регулирования сварочного тока, а . . до 500

Преобразователь — ПСГ—500—1

Мощность, потребяемая сварочным преобразова

телем, кет — 28

Сварочная головка:

для электродной проволоки 00,8; 1,0 и

1,2 м — ‘ — ГДП-5

для электродной проволоки 01,6 и 2 мм ГДП-6

Расход защитного газа, л/ч — 600—1 500

» охлаждающей воды, л/ч — 250—300

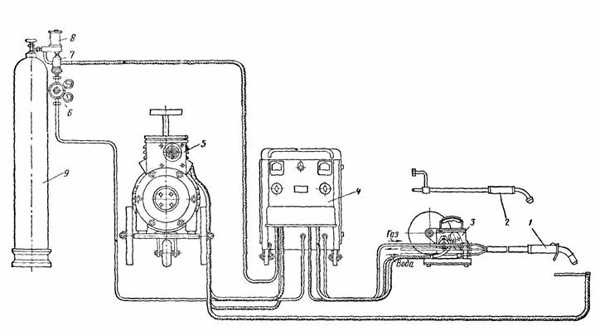

В комплект полуавтомата ( рис. 174) для дуговой сварки стали в среде углекислого газа входят две сварочные головки 1 и 2, механизм подачи 3 электродной проволоки, шкаф 4 управления, сварочный преобразователь 5, кислородный редуктор 6, осушитель 7 и подогреватель 8 газа. Газовый баллон 9 с редуктором и манометром дополняют комплект полуавтомата.

Механизм подачи МПЭ-3 предназначен для подачи электродной проволоки в зону сварки. Механизм установлен на изолирующем основании, на котором расположены редуктор со съемным барабаном для электродной проволоки и переходная колодка для подключения сварочной головки.

Вес подающего механизма (без барабана) — 10,4 кг. Барабан вмещает в себя до 4 кг электродной проволоки. Электродную проволоку подает в зону сварки ведущий ролик редуктора. Для устранения самозакручивания барабана механизм снабжен тормозным устройством. Скорость подачи электродной проволоки плавно регулируется в двух диапазонах: 2,5?6 и 6?12 м/мин.

Сварочная головка ГДП-5 предназначена для сварки электродной проволокой диаметром 0,8; 1 и 1,2 м и силой тока до 150 а. Охлаждение головки и сварочного провода осуществляется защитным газом.

Сварочная головка ГДП-6 предназначена для сварки электродной проволокой диаметром 1,6 и 2,0 мм и силой тока до 500 а. Охлаждение головки и сварочного провода осуществляется защитным газом и водой.

Включают и выключают сварочный ток при помощи включателя, установленного на ручке головки.

Рис. 174. Схема полуавтомата для дуговой сварки стали в среде углекислого газа

Подогреватель газа предназначен для подогрева защитного газа, поступающего из баллона в редуктор, для предохранения его от замерзания. Питание подогревателя осуществляется переменным током напряжением 36 е.

Осушитель газа предназначен для поглощения влаги, находящейся в защитном газе, и устанавливается после подогревателя. Осушитель заполняют медным купоросом (ГОСТ 2142—43) или силикагелем (ГОСТ 3950—54) марки ШСМ, прокаленным при температуре 200° С в течение двух часов.

Понижающий редуктор РК-53 предназначен для понижения давления газа с 50—55 кГ/см2 до рабочего давления 1—4 кПсм2.

При сварке кабин применяют электродную проволоку 1,0 мм марок Св-08ГСА и Св-08Г2СА по ТУ 2-57, Св-10ГС или Св-12ГС по ГОСТ 2246—60.

Защитный (углекислый) газ, поставляемый по ГОСТ 8050—56, поступает в баллонах в сжиженном состоянии при давлении 50— 55 кГ/сж2. Баллоны окрашены в черный цвет.

Перед сваркой ремонтные детали тщательно подгоняют к панелям кабины и прихватывают отдельными точками с шагом 80—120 мм, предварительно очистив места приварки от масла и других загрязнений металлической щеткой. Затем проверяют качество подгонки и приваривают ремонтные детали с перекрытием краев на 25 мм.

Режим сварки

Сила тока, о 90—100

Напряжение дуги, в 18—20

Вылет электрода, мм 8—10

На пятом посту поточной линии проковывают сварные швы, зачищают и окончательно правят.

При проковке сварных швов используют комплект поддержек и молоток.

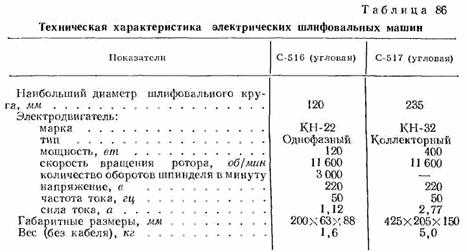

Для зачистки сварных швов применяют шлифовальный круг 3125 (№ 16)—80 (№24) СТ2—СТ1Б и пневматические или электрические шлифовальные машины, технические характеристики которых приведены в табл. 85 и 86.

На шестом посту поточной линии правят проемы, подгоняют и навешивают двери.

Для проверки перекосов и прогиба проемов ветрового стекла и стоек дверных проемов применяют поверочные шаблоны в виде рамки, сваренной из угловой стали. Перекосы и прогибы устраняют, применяя механические и гидравлические растяжки с комплектом съемных оправок в зависимости от формы растягиваемых или сжимаемых поверхностей, а также резиновых и деревянных подкладок. Механическая растяжка представляет собой трубу, в торцы которой установлены и приварены резьбовые втулки с правой и левой резьбой. В резьбовые втулки ввернуты винты, наружные концы которых имеют отверстия для штифтов крепления сменных оправок.

Для правки проемов на винты устанавливают оправки и закрепляют штифтами. Оправки по конфигурации соответствуют форме выправляемой поверхности. Место для опоры растяжек выбирается так, чтобы одна оправка упиралась в прочную базу, а другая —- в место прогиба. Затем, вращая трубу через отверстие в ее средней части при помощи воротка, правят поврежденное место. Если в процессе правки в выпрямляемом месте образуется трещина, то ее заваривают и после этого продолжают правку.

Гидравлическая растяжка в отличие от механической представляет собой гидравлический цилиндр, нижний конец которого имеет опору с плоской или шарообразной резиновой сменной подушкой, а передний конец — удлинительную трубку с телескопическим удлинителем для быстрого изменения длины растяжки. Длину растяжки фиксируют запорами. Гидравлический цилиндр приводится в действие от ручного гидравлического насоса, развиваемое усилие которого составляет 10 Т.

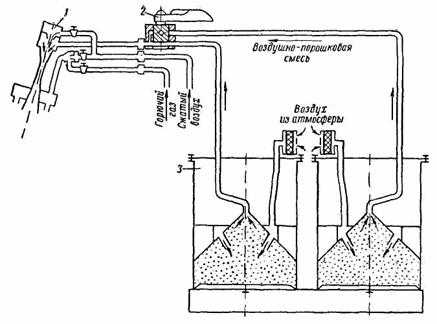

На седьмом посту поточной линии выравнивают облицовочные поверхности от вмятин и неровностей, вызванных приваркой дополнительных ремонтных деталей, накладок и вставок. Для выравнивания

поверхностей применяют установку для нанесения методом газопламенного напыления металлополимерных покрытий из порошковых материалов с температурой плавления или размягчения до 500° С.

Техническая характеристика установки типа УПН-7-65 для порошкового напыления

Объем питательного бачка, л — 4,5

Степень измельчения порошка (№ сетки по

ГОСТ 3584—53) — 0056—0315

Температура плавления порошка, е С — до 500

Давление ацетилена, мм вод. ст — не ниже 50

» воздуха, к/Усж2 — 3—6

Расход сжатого воздуха, м3/ч — 10—15

» ацетилена, л/ч — 250—300

Разряжение при входном давлении воздуха 3 кГ/см2:

в порошковом канале, мм рт. ст — 350

в канале горючего газа, мм рт. ст — 170

Ширина поверхности, захватываемой струей за 1 проход:

при цилиндрическом сопле, мм — 15—20

» плоском сопле, мм — 65—70

Производительность по распыленному материалу, кг/ч:

цинка — 3—4

полимера — 3—5

Габаритные размеры горелки, мм … — 335Х1ЮХ

Х200

Вес горелки, кг — 1,4

Габаритные размеры установки, мм — 200Х450Х

Х340

Вес установки, кг — 18

Установка ( рис. 175) состоит из распылительной газовой горелки 1, переключающего крана 2, питательных бачков 3 и соединительных шлангов.

Распылительная газовая горелка имеет ствол с воздушным и ацетиленовым вентилями, к которому присоединен наконечник с инжектором, смесительной камерой и мундштуком. К стволу горелки присоединен кран 2, который позволяет соединить горелку с одним из питательных бачков.

Питательный бачок 3 представляет собой сварной сосуд, герметически закрываемый крышкой. На крышке закреплен осушитель атмосферного воздуха. Внутри корпуса установлен конусный колпак, свободно перемещающийся по вертикали и находящийся всегда в кон-Такте с порошком и соединенный резиновыми трубками с осушителем и штуцером крышки корпуса бачка.

Для нанесения покрытий применяют порошок ТПФ-37, сжатый воздух, очищенный от влаги и масляных загрязнений, и ацетилен, полученный из газогенераторов или баллонов. Применяемые порошки должны быть сухими, без комков и просеяны через сетку № 0056—0315 по ГОСТ 3584—53.

Рис. 175. Схема установки порошкового напыления

Перед нанесением покрытия поверхности зачищают от ржавчины, применяя шлифовальный круг или фибровый диск с зерном № 16—24, установленный на валу пневмо- или электрошлифовальных машин. Зачищенные поверхности обезжиривают уайт-спиритом или бензином «Калоша». После этого, открыв воздушный и ацетиленовый вентили, продувают и зажигают горелку.

Ремонтируемый участок нагревают пламенем горелки до температуры 160—180° С, не допуская появления на металле окалины. Затем,

закрыв клапан ствола курком и регулируя подачу порошка вентилем, наносят порошок на поверхность панели кабины.

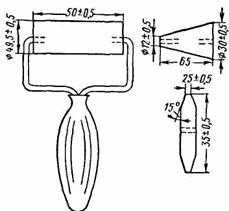

Рис. 176. Цилиндрические и фасонные гладилки

Нанесение порошка может быть двухслойным и однослойным. Порошок, проходя через зону нагрева ацетиленовоздушного пламени, оплавляется, в расплавленном состоянии наносится на поверхность, сцепляется с ней и образует сплошное соединение, которое уплотняют и формуют цилиндрическими и фасонными гладилками ( рис. 176), периодически охлаждая их водой.

При многослойном покрытии последующий слой наносят после уплотнения предыдущего.

Шлифовальным кругом или фибровым шлифовальным диском с величиной зерна № 56 обрабатывают до полного восстановления контур панелей кабины. Эту операцию выполняют не раньше чем через 5—10 мин после укатки и полного затвердения наплавленного слоя. Порошок ТПФ-37 применяют и для устранения увеличенных зазоров в проемах кабины и двери.

Поверхности дверей, крыльев и капотов выравнивают аналогично вышеописанному технологическому процессу.

Задать вопрос на форуме

interdalnoboy.com

Видео зил — 130 утепляем кабину

Are you having trouble finding a specific video? Then this page will help you find the movie you need. We will easily process your requests and give you all the results. No matter what you are interested in and what you are looking for, we will easily find the necessary video, no matter what direction it would be.

If you are interested in modern news, we are ready to offer you the most current news reports in all directions. The results of football matches, political events or global, global problems. You will always be aware of all the events, if you use our wonderful search. The awareness of the videos we provide and their quality depends not on us, but on those who flooded them into the Internet. We just supply you with what you seek and require. In any case, using our search, you will know all the news in the world.

However, the world economy is also quite an interesting topic, which worries very many. A lot of things depend on the economic state of different countries. For example, import and export, any food or technology. The same standard of living directly depends on the state of the country, as well as wages and so on. What can be useful for this information? It will help you not only to adapt to the consequences, but also to warn against a trip to this or that country. If you are an avid traveler, then make sure to use our search.

Today it is very difficult to understand political intrigues and to understand the situation you need to find and compare a lot of different information. Therefore, we will easily find for you various speeches of the deputies of the State Duma and their statements for all the past years. You can easily understand the politics and the situation in the political arena. The policy of different countries will become clear to you and you can easily prepare yourself for the coming changes or adapt already in our realities.

However, you can find here not only various news from around the world. You can also easily find yourself a film, which will be nice to watch in the evening with a bottle of beer or popcorn. In our search database there are films for every taste and color, you can easily find an interesting picture for yourself without any problems. We can easily find for you even the oldest and hard-to-find works, as well as the classics known to all — for example Star Wars: The Empire Strikes Back.

If you just want to rest a bit and are looking for funny videos, then we can quench your thirst. We will find for you a million different entertainment videos from around the planet. Short jokes easily lift your spirits and another day will cheer you up. Using a convenient search system, you can find exactly what will make you laugh.

As you already understood, we work tirelessly, that you would always receive exactly what you need. We created this wonderful search specifically for you, that you could find the necessary information in the form of a video clip and watch it on a convenient player.

imperiya.by