Ремонт главной передачи газ 71

]Решил попробовать установить на зеленый главную передачу с фрикционами от ГАЗ 71 .

Так как досталась она в печальном виде и вообще не крутилась, то проводим полную разборку для установления состояния и заодно для ознакомления с конструкцией.

Довольно простой механизм со значительным запасом прочности для легких машин. Особенно для меня это явный перебор но другого ничего нет в нашей промышленности.

И так приступим.

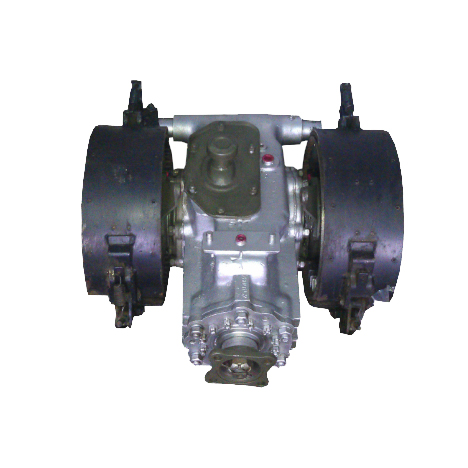

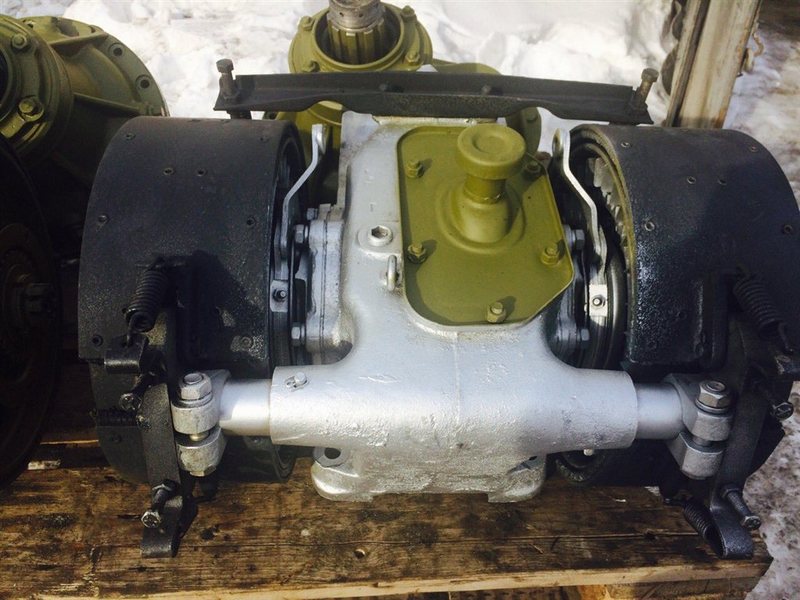

Общий вид с частичной разборкой . Сняты барабаны, крышка, фланец.

Мне досталась разукомплектованная и потому барабаны были отдельно.

Пакеты фрикционов снимаются довольно просто, надо только сделать спецключ из трубы под гайку с 4 мя пазами внутри пакетов. Там резьба правая и левая и еще есть стопорная чашка под гайками, не забудьте отогнуть язычек.

Хвостовик выпресовывается довольно туго и снимается в сборе с корпусом. Везде много регулировочных прокладок и не одной картонной.

Вот пакеты и хвост в сборе.

У меня все диски слепились и придется их разбирать и чистить.

Вездеход строился для поездах на охоту и рыбалку по болотистой местности. Он строился как своего рода дополнение к уже имеющимся моделям. Вездеход должен вмещать в себя минимум трех человек, а так же перевозить все необходимое снаряжение для охоты, а так же инструмент.

Какие механизмы и детали были использованы при строительстве этого болотохода:

1)ГП газ 71

2) комплектная Ока.

3) Колеса использованы ИЯВ-79 от Т150 ободранные.

4)Двигатель внутреннего сгорания Kubota V1902

5) Труба бесшовная 76 на 5

6) Подшипники 180110

ГП Газ 71 весит 122.5 кг и имеет следующие габариты:

Длинна 560

Ширина 560

Высота 300

Рассмотрим подробнее как строился вездеход бортоповоротного типа на базе ГП Газ-71.

Для начала автору пришлось решать основные вопросы по схеме вездехода. Необходимо было выбрать четырех или шестиколесную базу. Так же необходимо было рассчитать мощность двигателя необходимую для комфортной езды. Так как имелась возможность установки как двигателя от Нивы, так и поискать более мощный от машины с задним приводом, это решило бы вопрос переворачивания двигателя и заварки. Такой же вопрос был по поводу установки бортовых редукторов или все же использовать схему раздаточной коробки и понижающей передачи.

Так как имелась возможность установки как двигателя от Нивы, так и поискать более мощный от машины с задним приводом, это решило бы вопрос переворачивания двигателя и заварки. Такой же вопрос был по поводу установки бортовых редукторов или все же использовать схему раздаточной коробки и понижающей передачи.

Основными стимулами для выбора именно бортоповоротной схемы вездехода были таки:

В первых моделях вездеходов собранных автором, слабые места были именно в гурах, раздатках и полуосях, в бортоповоротном он попытается избежать этого.

К тому же при такой схеме поворота маневренность гораздо лучше.

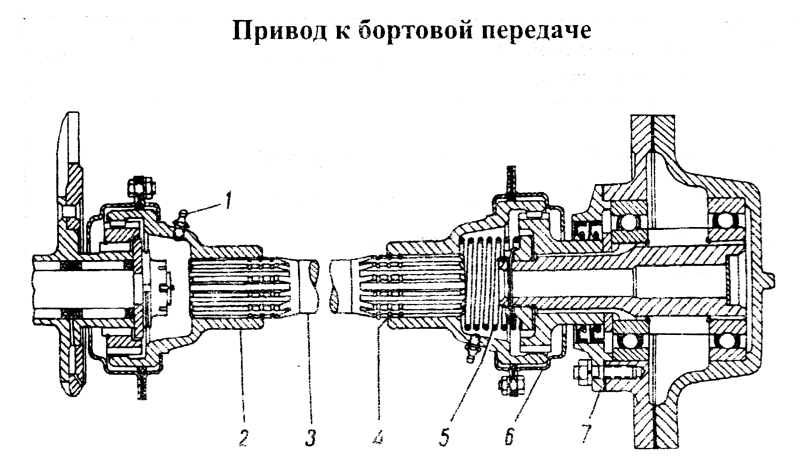

Вот так выглядят бортовые редуктора, а так же понижающая коробка:

Используя схему 6 на 6 можно соорудить более комфортный, а главное более вместимый вездеход. К тому же довольно легко расположить все элементы конструкций, в частности двигатель и коробку передач, нет нужды делать все слишком тесно. А это в свою очередь обеспечит более легкий доступ к деталям при починке или проведении технического осмотра машины.

Еще не мало важная деталь, что на таком вездеходе можно терять до двух колес и легко продолжать движение. Однако автор все же склонился в компоновке 4 на 4, по причине того, что колеса были выбраны довольно надежные, а размеры будущего вездехода позволяют и на двух осях поставить до трех рядов сидений.

Затем автор начал работы над полуосями для ГП, внутри при разборе была обнаружена зубчатая шестерня, которая довольно легко снималась. Поэтому решено было изготовить переход под любую распространенную ось, которую сможет добыть автор.

Вот так будет выглядеть реализация передачи при помощи цепей:

В качестве двигателя автором были рассмотрены следующие варианты: дизельный двигатель от фольцвагена на 1.6 литра, он довольно доступен и легок в обращении; Opel 1.3 CDTI или Renault 1.5 TD они довольно похожи, но чуть сложнее чем фольц из-за большего количества электроники.

В принципе автор мог использовать газоновские карданы, чтобы соединить Гп с бортами, но все же предпочел выточить «грушу» для соединения зубчатой муфтой. Такое решение было принято из-за более надежного крепления. К тому же размеры кардана при использовании подобных двигателей довольно внушительные и муфта выглядит куда более компактно.

Такое решение было принято из-за более надежного крепления. К тому же размеры кардана при использовании подобных двигателей довольно внушительные и муфта выглядит куда более компактно.

Далее будут показаны комплектующие для ГП от Газ-71:

Вот так выглядит промежуточный вал от груши к бортовым редукторам. В нем просверлено отверстие диаметром равным 25 миллиметрам.

А тут шестерня ведомая, причем шлицевая для посадки на вал от УАЗа, по причине того, что были использованы бортовые редуктора из армейского моста, который был обрезан.

А вот так называемая «груша». Точный размер автор не записал, но исходил из расчета формул модуль х на число всех зубьев плюс необходимый зазор в соединении для возможности складывания муфты. причем зазор по зубьям не большой всего пару десяток.

Затем были подготовлены колеса ИЯВ-79 от строительной техники Т-150.

Тем временем продолжались работы по обдирке колес, так как обдирать ИЯВ-79 дело непростое, автор подошел к этому основательно. Плюсы этих колес по сравнению с резиной от ВИ-3 , которую планировалось установить изначально, в том, что ИЯВ-79 гораздо мягче и легче.

Плюсы этих колес по сравнению с резиной от ВИ-3 , которую планировалось установить изначально, в том, что ИЯВ-79 гораздо мягче и легче.

Что касается размеров, то диаметр 1300, а ширина после накачки будет около 600. Причем посадочное возможно растянуть до 50 сантиметров довольно легко.

Дальше автор приступил к изготовлению ступиц, что в свою очередь оказалось не менее трудоемко.

Сам пакет подшипников сохраняет от смещения слева звезда, которая упирается в буртик оси. Справа же находится стопорное кольцо, на него идет давление от пакета через трубу , которая одета на ось.

Размеры оси: диаметр 50, посадочное 70, а толщина стенки 1 сантиметр.

Причем весь этот механизм вставлен в бесшовную трубу 76 на 5 размерами. Были использованы подшипники 180110 в количестве четырех штук.

Сальник не используется так как подкачка газами еще не планируется, а от грязи все закрыто шайбой и звездой. Сальники возможно будут установлены позже, когда автор приступит к внешней отделки автомобиля.

Так же планируется использовать подшипник 7510 размерами 50 на 90. Буртик 1.5 мм будет подпадать под фаску подшипника, поэтому была установлена широкая шайба. А между шайбой и подшипником установлено регулировочное кольцо.

Механизм поворота предназначен для обеспечения движения снегоболотохода по заданному направлению, для его торможения и остановки.

Механизм поворота состоит из главной и дополнительной передач, бортовых фрикционов и тормозов.

Дополнительная передача представляет собой двухступенчатый редуктор, объединённый в едином картере с главной передачей.

Картер 1 (рис. 4.7) изготовлен из алюминиевого сплава. Внутри картера, в задней его части, смонтированы на двух валах четыре шестерни постоянного зацепления. Переключение передач осуществляется муфтой 4, ступица которой установлена на первичном валу.

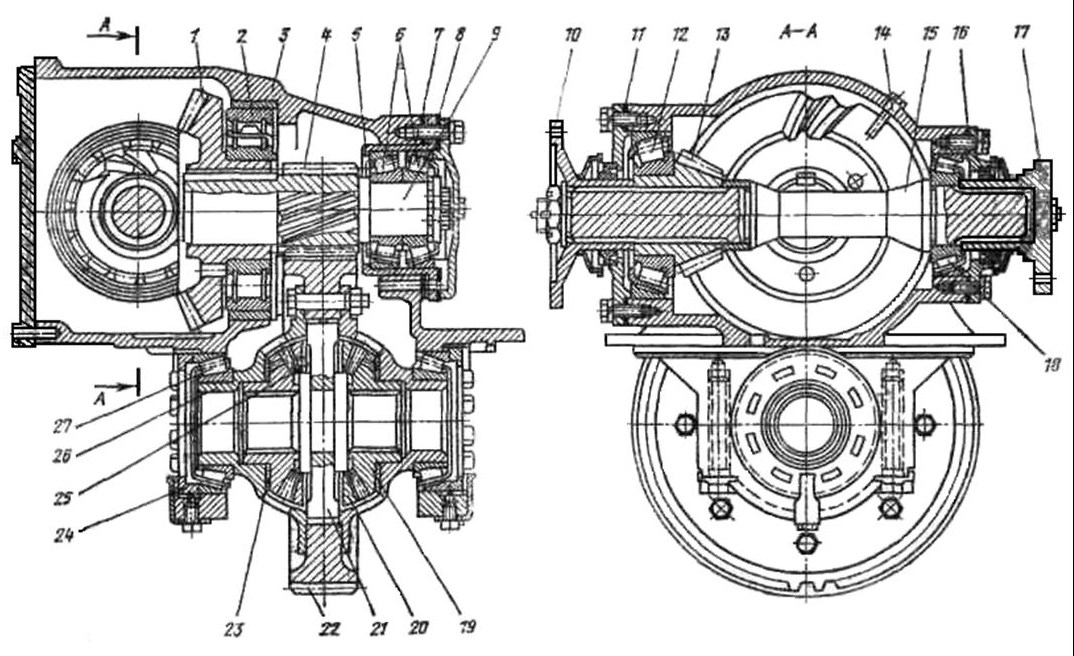

Рис. 4.7. Дополнительная передача и тормоза:

1 – картер; 2 – маслоналивной патрубок; 3 и 5 – подшипники первичного вала; 4 – муфта; 6 – задняя крышка; 7 – первичный вал; 8 – корпус устройства автоматической регулировки зазора; 9 – кронштейн; 10 и 11 – пружины; 12 – торомозной рычаг; 13 – барабан; 14 – тормозная лента; 15 и 16 – ведомые шестерни; 17 – ведущая шестерня главной передачи; 18 – сливная пробка; 19 – маслоуказатель; 20 – верхняя крышка

Муфта переключения имеет три фиксированных положения:

1 нейтральное – крутящий момент от карданного вала к главной передаче не передаётся;

2 крайнее переднее – крутящий момент от карданного вала к главной передаче передаётся с передаточным числом 0,96;

3 крайнее заднее – крутящий момент от карданного вала к главной передаче передаётся с передаточным числом 0,56.

Ведомые шестерни 15, 16 установлены на шлицевом конце ведущей шестерни 17 главной передачи.

Первичный вал устанавливается на двух подшипниках, расположенных в гнёздах картера: роликовом цилиндрическом 3 и шариковом 5. На шлицевой конец первичного вала, выходящий из крышки 6, установлена скользящая вилка карданного вала.

Ведомый вал дополнительной передачи, который одновременно является ведущим валом главной передачи, вращается в двух конических роликовых подшипниках, установленных в стаканы картера. В крышке 20 картера смонтирован механизм переключения, который состоит из вилки и штока. Для фиксации муфты имеется шарик-фиксатор.

Заливка масла осуществляется через маслоналивной патрубок 2, а слив через сливное отверстие, закрытое пробкой 18.

Главная передача служит для передачи и увеличения крутящего момента на ведомый вал 8 (рис. 4.8) механизма поворота. Ведущая шестерня 6 главной передачи выполнена заодно с ведомым валом дополнительной передачи. Для регулировки затяжки подшипников ведомого вала имеется набор шайб 4.

Для регулировки затяжки подшипников ведомого вала имеется набор шайб 4.

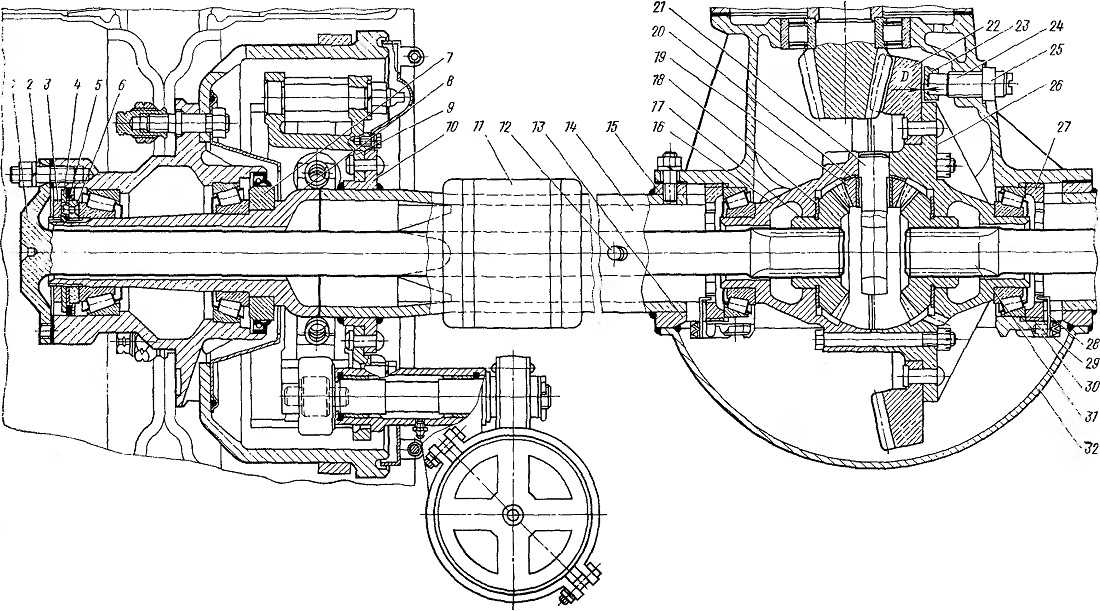

Рис. 4.8. Главная передача и бортовые фрикционы:

1 и 11 – пресс-маслёнки; 2 – гайка; 3 – стяжной болт; 4 – регулировочные шайбы; 5 – регулировочные кольца; 6 – ведущая шестерня главной передачи; 7 – сепаратор с шариками; 8 – ведомый вал; 9 – регулировочные прокладки тормозного барабана; 10 – гайка; 12 и 17 – регулировочные прокладки; 13 – ведомый (тормозной) барабан; 14 – ведущий барабан; 15 – отводка фрикциона; 16 – упорный кулачок; 18 – подшипник ведомого вала; 19 – ведомая шестерня главной передачи

Для регулировки установки ведущей шестерни между её венцом и подшипником имеется набор колец 5.

Ведомая шестерня 19 главной передачи закреплена на ведомом валу главной передачи, установленном на двух конических роликовых подшипниках 18. Затяжка подшипников и регулировка установки ведомой шестерни осуществляется с помощью прокладок 17.

Техническое обслуживание дополнительной и главной передач заключается в периодической проверке уровня масла и, при необходимости, в его доливке. Уровень масла должен быть между нижней и верхней метками маслоуказателя.

Уровень масла должен быть между нижней и верхней метками маслоуказателя.

При эксплуатации снегоболотохода необходимо следить за затяжкой болтов крепления механизма поворота и периодически производить их подтяжку.

Бортовые фрикционы смонтированы на ведомом валу главной передачи, по одному с каждой стороны.

Бортовые фрикционы служат для передачи крутящего момента от главной передачи к бортовым передачам и для отключения ведущих колёс от главной передачи при поворотах и торможении машины. На снегоболотоходе применены многодисковые фрикционы сухого трения со стальными дисками. Бортовой фрикцион состоит из ведущих частей, ведомых частей и механизма выключения.

Все ведущие части бортового фрикциона монтируются на ведущем барабане 14 (рис. 4.8), который посажен на шлицы ведомого вала 8 главной передачи. К ведущим частям, кроме барабана 14, относятся: упорный диск, нажимной и отжимной диски, девять ведущих дисков и четырнадцать пружин.

К ведомым частям бортового фрикциона относятся: ведомый (тормозной) барабан 13 и девять ведомых дисков. Ведомый барабан устанавливается на роликовые подшипники ведомого вала главной передачи. Ведомые диски своими зубьями вставляются в ведомый барабан, на внутренней поверхности которого имеются зубья.

Механизм выключения фрикциона состоит из упорного кулачка (крышки подшипника) 16, прикреплённого на шпильках к картеру, и отводки 15 фрикциона, в которую впрессован выжимной подшипник, закрытый защитным кожухом. Внутреннее кольцо выжимного подшипника сидит на хвостовике ведущего барабана.

Между упорной чашкой и отводкой фрикциона находятся три шарика, помещенные в специальном сепараторе 7.

Между торцом внутренней обоймы выжимного подшипника и отжимным диском помещены прокладки 12. С их помощью регулируется зазор между кулачками отводок и шариками. Зазор этот необходим для полного включения бортового фрикциона без пробуксовки при работе и для обеспечения эксплуатационной регулировки привода управления бортового фрикциона.

Выжимные подшипники смазываются через пресс-масленки 1, находящиеся в корпусе отводки.

Смазка роликовых подшипников ведомого барабана производится через пресс-маслёнки 11. Между ступицами ведущего и ведомого барабанов установлено манжетное уплотнение.

Ведущие части бортового фрикциона вращаются вместе с ведомым валом главной передачи. При включённом бортовом фрикционе пружины сжимают ведомые и ведущие диски.

Вследствие силы трения, возникающей между трущимися поверхностями дисков, крутящий момент от ведущего барабана передается ведомому и через полуось – бортовой передаче.

При перемещении водителем рычага управления назад (на себя) отводка 15 поворачивается назад (против хода), при этом шарики 7, находящиеся в углублениях отводки и упорной чашки, выходят на скосы углублений и отжимают отводку (в сторону, противоположную главной передаче), которая через подшипники и отжимной диск сжимает пружины и отводит нажимной диск, освобождая ведомые и ведущие диски. Ведущие части продолжают вращаться, а ведомые диски останавливаются вместе с ведомым барабаном. Крутящий момент на ведомый барабан не передаётся. Фрикцион выключен.

Ведущие части продолжают вращаться, а ведомые диски останавливаются вместе с ведомым барабаном. Крутящий момент на ведомый барабан не передаётся. Фрикцион выключен.

При перемещении рычага управления вперёд (от себя) отводка фрикциона поворачивается вперёд (по ходу) и перемещается к главной передаче. Это даёт возможность отжимному диску и связанному с ним через пальцы нажимному диску переместиться под действием пружин в том же направлении. Ведомые и ведущие диски сжимаются, крутящий момент от ведущего барабана передаётся ведомому барабану. Фрикцион включён.

Для нормальной работы бортовых фрикционов необходимо согласно таблице смазки смазывать через пресс-масленки 1 и 11 (см. рис. 4.8) выжимные подшипники и роликовые подшипники ведомых барабанов. Недостаточная смазка ведёт к заеданию подшипников. В случае пробивания смазки через манжетные уплотнения из-за большого износа их необходимо заменить.

Если пресс-маслёнка роликовых подшипников ведомого барабана находится в положении, неудобном для проведения смазки, необходимо соблюдать следующую последовательность операций:

1. Выключить сцепление, пустить двигатель и установить первую передачу или передачу заднего хода в коробке передач.

Выключить сцепление, пустить двигатель и установить первую передачу или передачу заднего хода в коробке передач.

2. Плавно отпускать педаль сцепления, наблюдая за положением пресс-маслёнки на тормозном барабане, которая вращается вместе с барабаном.

3. Как только пресс-маслёнка встанет в удобное для проведения смазки положение, выключить сцепление и заглушить двигатель. (При снятых гусеницах поворот тормозного барабана производится вручную за ведущее колесо).

4. Смазать подшипники ведомого барабана.

5. Повторить для другого ведомого барабана операцию установки пресс-маслёнки в удобное для проведения смазки положение и смазать подшипники.

При эксплуатации снегоболотохода происходит износ ведомых и ведущих дисков фрикциона. По мере износа дисков уменьшается зазор между кулачками отводки и шариками, что приводит к уменьшению свободного хода отводки фрикциона. Свободный ход рычага отводки фрикциона, замеренный на уровне отверстия под палец, на технически исправном снегоболотоходе должен быть в пределах 8–12 мм. Если он окажется меньше 6 мм, бортовой фрикцион необходимо отрегулировать. Порядок регулировки приведён в технологической карте № 3.

Если он окажется меньше 6 мм, бортовой фрикцион необходимо отрегулировать. Порядок регулировки приведён в технологической карте № 3.

Тормоза состоят из тормозных лент 14 (см. рис. 4.7) с шестью плавающими колодками из асбофрикционного материала на каждой ленте. Передние кон-цы лент с помощью пальцев крепятся к кронштейнам 9, укреплённым на опоре, задние концы – к рычагу 12. В расторможенном состоянии пружины 10 и 11 оттягивают ленты до упора в регулировочные болты и обеспечивают зазор между лентами и тормозными барабанами.

Техническое обслуживание тормозов заключается в наблюдении за нагревом и износом тормозов и в их регулировке (см. раздел «Техническое обслуживание снегоболотохода» и технологическую карту № 4).

4.4.1.Возможные неисправности механизма поворота

4.4. МЕХАНИЗМ ПОВОРОТА ГАЗ-34039

Механизм поворота предназначен для обеспечения движения снегоболотохода по заданному направлению, для его торможения и остановки.

Механизм поворота состоит из главной и дополнительной передач, бортовых фрикционов и тормозов.

Дополнительная передача представляет собой двухступенчатый редуктор, объединённый в едином картере с главной передачей.

Картер 1 (рис. 4.7) изготовлен из алюминиевого сплава. Внутри картера, в задней его части, смонтированы на двух валах четыре шестерни постоянного зацепления. Переключение передач осуществляется муфтой 4, ступица которой установлена на первичном валу.

Рис. 4.7. Дополнительная передача и тормоза:

1 – картер; 2 – маслоналивной патрубок; 3 и 5 – подшипники первичного вала; 4 – муфта; 6 – задняя крышка; 7 – первичный вал; 8 – корпус устройства автоматической регулировки зазора; 9 – кронштейн; 10 и 11 – пружины; 12 – торомозной рычаг; 13 – барабан; 14 – тормозная лента; 15 и 16 – ведомые шестерни; 17 – ведущая шестерня главной передачи; 18 – сливная пробка; 19 – маслоуказатель; 20 – верхняя крышка

Муфта переключения имеет три фиксированных положения:

1 нейтральное – крутящий момент от карданного вала к главной передаче не передаётся;

2 крайнее переднее – крутящий момент от карданного вала к главной передаче передаётся с передаточным числом 0,96;

3 крайнее заднее – крутящий момент от карданного вала к главной передаче передаётся с передаточным числом 0,56.

Ведомые шестерни 15, 16 установлены на шлицевом конце ведущей шестерни 17 главной передачи.

Первичный вал устанавливается на двух подшипниках, расположенных в гнёздах картера: роликовом цилиндрическом 3 и шариковом 5. На шлицевой конец первичного вала, выходящий из крышки 6, установлена скользящая вилка карданного вала.

Ведомый вал дополнительной передачи, который одновременно является ведущим валом главной передачи, вращается в двух конических роликовых подшипниках, установленных в стаканы картера. В крышке 20 картера смонтирован механизм переключения, который состоит из вилки и штока. Для фиксации муфты имеется шарик-фиксатор.

Заливка масла осуществляется через маслоналивной патрубок 2, а слив через сливное отверстие, закрытое пробкой 18.

Главная передача служит для передачи и увеличения крутящего момента на ведомый вал 8 (рис. 4.8) механизма поворота. Ведущая шестерня 6 главной передачи выполнена заодно с ведомым валом дополнительной передачи. Для регулировки затяжки подшипников ведомого вала имеется набор шайб 4.

Для регулировки затяжки подшипников ведомого вала имеется набор шайб 4.

Рис. 4.8. Главная передача и бортовые фрикционы:

1 и 11 – пресс-маслёнки; 2 – гайка; 3 – стяжной болт; 4 – регулировочные шайбы; 5 – регулировочные кольца; 6 – ведущая шестерня главной передачи; 7 – сепаратор с шариками; 8 – ведомый вал; 9 – регулировочные прокладки тормозного барабана; 10 – гайка; 12 и 17 – регулировочные прокладки; 13 – ведомый (тормозной) барабан; 14 – ведущий барабан; 15 – отводка фрикциона; 16 – упорный кулачок; 18 – подшипник ведомого вала; 19 – ведомая шестерня главной передачи

Для регулировки установки ведущей шестерни между её венцом и подшипником имеется набор колец 5.

Ведомая шестерня 19 главной передачи закреплена на ведомом валу главной передачи, установленном на двух конических роликовых подшипниках 18. Затяжка подшипников и регулировка установки ведомой шестерни осуществляется с помощью прокладок 17.

Техническое обслуживание дополнительной и главной передач заключается в периодической проверке уровня масла и, при необходимости, в его доливке. Уровень масла должен быть между нижней и верхней метками маслоуказателя.

Уровень масла должен быть между нижней и верхней метками маслоуказателя.

При эксплуатации снегоболотохода необходимо следить за затяжкой болтов крепления механизма поворота и периодически производить их подтяжку.

Бортовые фрикционы смонтированы на ведомом валу главной передачи, по одному с каждой стороны.

Бортовые фрикционы служат для передачи крутящего момента от главной передачи к бортовым передачам и для отключения ведущих колёс от главной передачи при поворотах и торможении машины. На снегоболотоходе применены многодисковые фрикционы сухого трения со стальными дисками. Бортовой фрикцион состоит из ведущих частей, ведомых частей и механизма выключения.

Все ведущие части бортового фрикциона монтируются на ведущем барабане 14 (рис. 4.8), который посажен на шлицы ведомого вала 8 главной передачи. К ведущим частям, кроме барабана 14, относятся: упорный диск, нажимной и отжимной диски, девять ведущих дисков и четырнадцать пружин.

К ведомым частям бортового фрикциона относятся: ведомый (тормозной) барабан 13 и девять ведомых дисков. Ведомый барабан устанавливается на роликовые подшипники ведомого вала главной передачи. Ведомые диски своими зубьями вставляются в ведомый барабан, на внутренней поверхности которого имеются зубья.

Механизм выключения фрикциона состоит из упорного кулачка (крышки подшипника) 16, прикреплённого на шпильках к картеру, и отводки 15 фрикциона, в которую впрессован выжимной подшипник, закрытый защитным кожухом. Внутреннее кольцо выжимного подшипника сидит на хвостовике ведущего барабана.

Между упорной чашкой и отводкой фрикциона находятся три шарика, помещенные в специальном сепараторе 7.

Между торцом внутренней обоймы выжимного подшипника и отжимным диском помещены прокладки 12. С их помощью регулируется зазор между кулачками отводок и шариками. Зазор этот необходим для полного включения бортового фрикциона без пробуксовки при работе и для обеспечения эксплуатационной регулировки привода управления бортового фрикциона.

Выжимные подшипники смазываются через пресс-масленки 1, находящиеся в корпусе отводки.

Смазка роликовых подшипников ведомого барабана производится через пресс-маслёнки 11. Между ступицами ведущего и ведомого барабанов установлено манжетное уплотнение.

Ведущие части бортового фрикциона вращаются вместе с ведомым валом главной передачи. При включённом бортовом фрикционе пружины сжимают ведомые и ведущие диски.

Вследствие силы трения, возникающей между трущимися поверхностями дисков, крутящий момент от ведущего барабана передается ведомому и через полуось – бортовой передаче.

При перемещении водителем рычага управления назад (на себя) отводка 15 поворачивается назад (против хода), при этом шарики 7, находящиеся в углублениях отводки и упорной чашки, выходят на скосы углублений и отжимают отводку (в сторону, противоположную главной передаче), которая через подшипники и отжимной диск сжимает пружины и отводит нажимной диск, освобождая ведомые и ведущие диски. Ведущие части продолжают вращаться, а ведомые диски останавливаются вместе с ведомым барабаном. Крутящий момент на ведомый барабан не передаётся. Фрикцион выключен.

Ведущие части продолжают вращаться, а ведомые диски останавливаются вместе с ведомым барабаном. Крутящий момент на ведомый барабан не передаётся. Фрикцион выключен.

При перемещении рычага управления вперёд (от себя) отводка фрикциона поворачивается вперёд (по ходу) и перемещается к главной передаче. Это даёт возможность отжимному диску и связанному с ним через пальцы нажимному диску переместиться под действием пружин в том же направлении. Ведомые и ведущие диски сжимаются, крутящий момент от ведущего барабана передаётся ведомому барабану. Фрикцион включён.

Для нормальной работы бортовых фрикционов необходимо согласно таблице смазки смазывать через пресс-масленки 1 и 11 (см. рис. 4.8) выжимные подшипники и роликовые подшипники ведомых барабанов. Недостаточная смазка ведёт к заеданию подшипников. В случае пробивания смазки через манжетные уплотнения из-за большого износа их необходимо заменить.

Если пресс-маслёнка роликовых подшипников ведомого барабана находится в положении, неудобном для проведения смазки, необходимо соблюдать следующую последовательность операций:

1. Выключить сцепление, пустить двигатель и установить первую передачу или передачу заднего хода в коробке передач.

Выключить сцепление, пустить двигатель и установить первую передачу или передачу заднего хода в коробке передач.

2. Плавно отпускать педаль сцепления, наблюдая за положением пресс-маслёнки на тормозном барабане, которая вращается вместе с барабаном.

3. Как только пресс-маслёнка встанет в удобное для проведения смазки положение, выключить сцепление и заглушить двигатель. (При снятых гусеницах поворот тормозного барабана производится вручную за ведущее колесо).

4. Смазать подшипники ведомого барабана.

5. Повторить для другого ведомого барабана операцию установки пресс-маслёнки в удобное для проведения смазки положение и смазать подшипники.

При эксплуатации снегоболотохода происходит износ ведомых и ведущих дисков фрикциона. По мере износа дисков уменьшается зазор между кулачками отводки и шариками, что приводит к уменьшению свободного хода отводки фрикциона. Свободный ход рычага отводки фрикциона, замеренный на уровне отверстия под палец, на технически исправном снегоболотоходе должен быть в пределах 8–12 мм. Если он окажется меньше 6 мм, бортовой фрикцион необходимо отрегулировать. Порядок регулировки приведён в технологической карте № 3.

Если он окажется меньше 6 мм, бортовой фрикцион необходимо отрегулировать. Порядок регулировки приведён в технологической карте № 3.

Тормоза состоят из тормозных лент 14 (см. рис. 4.7) с шестью плавающими колодками из асбофрикционного материала на каждой ленте. Передние кон-цы лент с помощью пальцев крепятся к кронштейнам 9, укреплённым на опоре, задние концы – к рычагу 12. В расторможенном состоянии пружины 10 и 11 оттягивают ленты до упора в регулировочные болты и обеспечивают зазор между лентами и тормозными барабанами.

Техническое обслуживание тормозов заключается в наблюдении за нагревом и износом тормозов и в их регулировке (см. раздел «Техническое обслуживание снегоболотохода» и технологическую карту № 4).

4.4.1.Возможные неисправности механизма поворота

Наименование неисправности, внешнее проявление и дополнительные признаки | Вероятная причина | Способ устранения |

1. | а) износ зубьев шестерён; | Заменить шестерни |

| б) погнута вилка переключения | Заменить вилку |

2. Течь масла через манжету первичного вала, ведомого вала | Износ манжет первичного вала, ведомого вала | Заменить изношенные манжеты |

3. Течь масла через разъёмы крышек | Ослабло крепление крышек | Подтянуть крепёжные детали |

4. Пробуксовка бортового фрикциона | а) недостаточен свободный ход отводки фрикциона; | Отрегулировать свободный ход |

| б) замаслились диски бортового фрикциона вследствие излишней смазки выжимного подшипника или неисправности манжеты ступицы ведущего барабана | Промыть бензином диски бортового фрикциона или заменить неисправную манжету |

5. | Велик свободный ход рычага отводки фрикциона | Отрегулировать свободный ход рычага отводки фрикциона, увеличивая при этом число прокладок |

6. Заедание рычага отводки фрикциона | Заедание или разрушение выжимного подшипника фрикциона из-за недостаточной смазки | Промыть или заменить подшипник вместе с кулачком отводки, а затем тщательно прошприцевать его |

7. Повышенный шум при работе главной передачи | а) неправильная регулировка зацепления шестерён главной передачи по контакту; | Произвести регулировку |

| б) увеличенный боковой зазор в зацеплении ведущей и ведомой шестерён в результате износа их зубьев или подшипников; | Заменить изношенные шестерни (регулировать шестерни для компенсации износа не следует). Заменить изношенные подшипники |

| в) ослабление затяжки подшипников из-за износа и сминания торцов деталей, которые затянуты вместе с подшипниками; | Затянуть крепление подшипников |

| г) увеличенное биение ведомой шестерни из-за её коробления, повышенного биения ведомого вала, износ шлицевого соединения | Заменить изношенные детали |

8. Усиление шума в механизме поворота | а) недостаточное количество масла; | Долить масло |

| б) износ и сколы на зубьях шестерён; | Заменить шестерни |

| в) разработались шлицевые соединения; | Заменить валы и шестерни |

| г) изношены или повреждены подшипники | Заменить подшипники |

9. | а) недостаточное количество масла; | Долить масло |

| б) избыток масла; | Слить лишнее масло |

| в) износ зубьев шестерён | Заменить шестерни |

10. Тормозной барабан не затормаживается при перемещении рычага управления назад до отказа | а) большой зазор между тормозными лентами и барабаном; | Отрегулировать зазор |

| б) замаслились колодки тормозных лент; | Протереть колодки и трущуюся часть тормозного барабана |

| в) износились колодки тормозных лент | Заменить колодки или поставить новые тормозные ленты |

11. | а) нет необходимого зазора между тормозными лентами и барабаном; | Отрегулировать зазор |

| б) поломаны или соскочили оттяжные пружины тормозных лент | Установить оттяжные пружины |

технические характеристики (ТТХ), вездеход в глубоком бездорожье, гусеничный тягач, устройство, размер

Гусеничный транспортер ГАЗ-71 является поистине уникальной и универсальной конструкцией. Машина может применяться для перевозки грузов, личного состава или буксировки прицепов в условиях бездорожья. Герметичный корпус транспортера позволяет форсировать водные преграды без какой-либо подготовки машины.

Машина широко использовалась в северных районах, где получила массу прозвищ – «Грубая Тупая Сила», «Газушка» или «Жужик». Конструкция ГАЗ-71 имела большой потенциал развития и модернизации. В настоящее время выпускаются транспортеры ГАЗ-3403, несколько отличающиеся от предшественника.

Конструкция ГАЗ-71 имела большой потенциал развития и модернизации. В настоящее время выпускаются транспортеры ГАЗ-3403, несколько отличающиеся от предшественника.

История создания вездехода

Разработка транспортера ГАЗ-71 началась в 60-е годы. Машина создавалась на основе выпускавшегося с 1955 года снегоболотохода ГАЗ-47.

Характеристики серийной продукции начинали отставать от требований основного заказчика – Советской Армии. Новый гусеничный вездеход планировалось оснастить силовым агрегатом и трансмиссией, унифицированной с узлами колесного армейского вездехода ГАЗ-66.

Первый прототип нового гусеничного транспортера был собран в 1965 году.

Особенностью конструкции опытных машин стали пластиковые опорные катки. Однако низкая прочность деталей привела к отказу от применения пластика на серийной продукции.

На новом вездеходе применили расширенные звенья гусеницы, которые вместе с увеличением длины опорной поверхности позволили снизить давление на грунт до 0,071 кгс/см².

Серийное производство стартовало в 1968 году под обозначением ГТ-СМ. Первые годы производство машин велось в Горьком, но из-за загруженности завода выпуск перенесли в Заволжск на специализированный завод гусеничных тягачей. Сборка транспортера в Заволжске продолжалась до 1985 года.

Фрикционы ГАЗ 71 принцип работы

Сообщение val_001 » 11 мар 2021, 11:54

Пределы применимости главной передачи ГАЗ-71 в трансмиссии легкого вездехода.

Данная информация предназначается для тех, кто имеет базовые представления о проектировании и расчете трансмиссии легкого вездехода и понимает смысл крутящих моментов в узлах автомобиля и вездехода. Если таких представлений нет, то в краткой форме их можно почерпнуть здесь: https://off-roader.ru/ https://off-roader.ru/publ/vaz_2101/1-1-0-1 В самодеятельном вездеходостроении появилась устойчивая тенденция замены парадигмы не оправдавшего надежды многих дифференциального поворота на фрикционный поворот. Такая замена в большей степени продиктована не здравыми рассуждениями, а неудачным опытом использования дифференциальных механизмов в трансмиссиях вездеходов. Основными аргументами противников дифференциального поворота является падение крутящего момента на инициирующей поворот гусенице и якобы пониженная надежность дифференциального механизма от автомобиля. Вместо отработки надежных решений дифференциального поворота началось массовое увлечение поворотом фрикционным. Технология фрикционного поворота по сути своей еще хуже технологии дифференциального поворота. И вот по каким причинам. Фактически фрикционный поворот – это езда на муфтах сцепления при условии частого манипулирования этими муфтами. Что в этом может быть хорошего, прогрессивного и надежного? Условия поворота зачастую требуют снятия потока мощности с борта вездехода с полной потерей тяги вездехода на этой стороне. Это катастрофа для транспортного средства, которое претендует на движение в любых условиях. При прямолинейном движении части трансмиссий обоих бортов вездехода жестко связаны между собой, что приводит к более высоким нагрузкам на трансмиссию по сравнению с дифференциальным вариантом, особенно на сильно развитой местности.

Основными аргументами противников дифференциального поворота является падение крутящего момента на инициирующей поворот гусенице и якобы пониженная надежность дифференциального механизма от автомобиля. Вместо отработки надежных решений дифференциального поворота началось массовое увлечение поворотом фрикционным. Технология фрикционного поворота по сути своей еще хуже технологии дифференциального поворота. И вот по каким причинам. Фактически фрикционный поворот – это езда на муфтах сцепления при условии частого манипулирования этими муфтами. Что в этом может быть хорошего, прогрессивного и надежного? Условия поворота зачастую требуют снятия потока мощности с борта вездехода с полной потерей тяги вездехода на этой стороне. Это катастрофа для транспортного средства, которое претендует на движение в любых условиях. При прямолинейном движении части трансмиссий обоих бортов вездехода жестко связаны между собой, что приводит к более высоким нагрузкам на трансмиссию по сравнению с дифференциальным вариантом, особенно на сильно развитой местности. У фрикционного механизма поворота число деталей больше, и это в основном детали трения. Часто приходится слышать аргумент, что главная передача ГАЗ-71 (наиболее часто используемый механизм фрикционного поворота в легком вездеходе) намного надежней дифференциала моста ВАЗ-2101. Нашли что сравнивать – фрикционный механизм от снегоболотохода полной массой под 6 тонн и дифференциальный механизм легкового автомобиля полной массой немногим более тонны. Если хочется объективных сравнений, возьмите дифференциальный узел моста КАМАЗа и сравнивайте с главной передачей (ГП) ГАЗ-71. Во сколько раз дифференциал КАМАЗа прослужит дольше фрикционных накладок ГП ГАЗ-71? Несопоставимо дольше. Жизнь сыграла злую шутку с дифференциальным поворотом: огромный выбор дифференциалов автомобилей и отсутствие навыков расчетов трансмиссии приводит к установке на вездеходы относительно легких (и по этой причине слабых) дифференциалов с неизбежным разрушением их непосильными нагрузками. Впрочем, не будем мешать ажиотажу и ожиданиям в отношении фрикционного поворота.

У фрикционного механизма поворота число деталей больше, и это в основном детали трения. Часто приходится слышать аргумент, что главная передача ГАЗ-71 (наиболее часто используемый механизм фрикционного поворота в легком вездеходе) намного надежней дифференциала моста ВАЗ-2101. Нашли что сравнивать – фрикционный механизм от снегоболотохода полной массой под 6 тонн и дифференциальный механизм легкового автомобиля полной массой немногим более тонны. Если хочется объективных сравнений, возьмите дифференциальный узел моста КАМАЗа и сравнивайте с главной передачей (ГП) ГАЗ-71. Во сколько раз дифференциал КАМАЗа прослужит дольше фрикционных накладок ГП ГАЗ-71? Несопоставимо дольше. Жизнь сыграла злую шутку с дифференциальным поворотом: огромный выбор дифференциалов автомобилей и отсутствие навыков расчетов трансмиссии приводит к установке на вездеходы относительно легких (и по этой причине слабых) дифференциалов с неизбежным разрушением их непосильными нагрузками. Впрочем, не будем мешать ажиотажу и ожиданиям в отношении фрикционного поворота. Попробуем просто оценить, на что способна ГП ГАЗ-71, чтобы ее не постигла участь дифференциалов в ближайшем же будущем. Из-за отсутствия должной информации буду производить расчет нагрузочных способностей ГП ГАЗ-71 на основе документации на снегоболотоход ГАЗ-34039. https://off-roader.ru/load/gaz_71_rukovo . ii/1-1-0-1 Дизельный двигатель Д245.12С вездехода ГАЗ-34039 развивает максимальный крутящий момент 353 Нм. Двигатель соединен с 5-ступенчатой коробкой переключения передач (КПП), которая имеет на первой скорости передаточное число 6,555. В результате на выходе КПП может появиться максимальный крутящий момент 353 Нм х 6,555 = 2314 Нм. Далее крутящий момент поступает на двухскоростную дополнительную передачу, максимальное передаточное число которой составляет 0,96. Максимальный крутящий момент на выходе дополнительной передачи (ДП) составит 2314 Нм х 0,96 = 2221 Нм. Дополнительная передача объединена с главной передачей (ГП) с передаточным числом (ПЧ) 1,9. На выходе ГП максимальный крутящий момент составит 2221 Нм х 1,9 = 4220 Нм.

Попробуем просто оценить, на что способна ГП ГАЗ-71, чтобы ее не постигла участь дифференциалов в ближайшем же будущем. Из-за отсутствия должной информации буду производить расчет нагрузочных способностей ГП ГАЗ-71 на основе документации на снегоболотоход ГАЗ-34039. https://off-roader.ru/load/gaz_71_rukovo . ii/1-1-0-1 Дизельный двигатель Д245.12С вездехода ГАЗ-34039 развивает максимальный крутящий момент 353 Нм. Двигатель соединен с 5-ступенчатой коробкой переключения передач (КПП), которая имеет на первой скорости передаточное число 6,555. В результате на выходе КПП может появиться максимальный крутящий момент 353 Нм х 6,555 = 2314 Нм. Далее крутящий момент поступает на двухскоростную дополнительную передачу, максимальное передаточное число которой составляет 0,96. Максимальный крутящий момент на выходе дополнительной передачи (ДП) составит 2314 Нм х 0,96 = 2221 Нм. Дополнительная передача объединена с главной передачей (ГП) с передаточным числом (ПЧ) 1,9. На выходе ГП максимальный крутящий момент составит 2221 Нм х 1,9 = 4220 Нм. С выхода ГП ГАЗ-71 поступает на бортовые редукторы (БР) с передаточным числом 3,9. На выходе БР максимальный крутящий момент может составить 4220 Нм х 3,9 = 16458Нм. В результате получается следующая схема трансмиссии

С выхода ГП ГАЗ-71 поступает на бортовые редукторы (БР) с передаточным числом 3,9. На выходе БР максимальный крутящий момент может составить 4220 Нм х 3,9 = 16458Нм. В результате получается следующая схема трансмиссии

Собственно, все вычисления мы производили для того, чтобы установить, что на вход ГП ГАЗ-71 можно подавать максимальный крутящий момент 2221 Нм, а на выходе ГП обязана выдать как минимум крутящий момент 4220 Нм. Посмотрим, какой крутящий момент может создать народно любимый двигатель Kubota V1505 в сочетании с КПП ВАЗ-2110, то есть пытаемся проверить обоснованность применения в вездеходе Шерп трансмиссии, состоящей из двигателя Kubota, КПП + ГП ВАЗ-2110 и ГП ГАЗ-71. Максимальный крутящий момент двигателя составляет порядка 115 Нм, КПП имеет максимальное передаточное число (ПЧ) порядка 16. Значит, на выходе КПП максимальный крутящий момент может составить около 1840 Нм. Практически идеальное сочетание двигателя, КПП и ГП ГАЗ-71. Вариант основы трансмиссии типа двигатель ВАЗ-2108 + КПП ВАЗ-2108 + ГП ГАЗ-71 можно рекомендовать для применения в любых легких вездеходах, как гусеничных, так и колесных. Минимальные переделки заводских узлов самым благоприятным образом скажутся на сроках изготовления вздехода. Что еще необходимо проверить при использовании ГП ГАЗ-71 в составе трансмиссии легкого вездехода? В состав ГП входит тормозная система. На что она рассчитана? Полная масса вездеходаГАЗ-34039 составляет 5600 кг. При повороте на тормозящую гусеницу приходится на ровной местности 2800 кг. Предположим, что коэффициент сцепления с почвой равен единице. Ведущее колесо гусеничного движителя может иметь диаметр 535 мм или 560 мм. Считать будем худший вариант. При торможении максимальный крутящий момент, который пытается растормозить вездеход, составляет 2800 кг х 9,8 Н/кг х 0,28 м = 7863 Нм, где 0,28 м – радиус ведущего колеса движителя. При наличии бортового редуктора с ПЧ=3,9 максимальный растормаживающий момент на выходе ГП ГАЗ-71 составит 7863 Нм / 3,9 = 2021 Нм. Фактически это тот минимальный крутящий момент, который должен выдерживать тормозной механизм одной стороны ГП ГАЗ-71. Посмотрим, какие крутящие моменты, действующие на тормозную систему ГП ГАЗ-71 могут возникнуть в случае применения ГП на легком вездеходе с диаметром колес 1600 мм (то есть, на аналоге Шерпа).

Минимальные переделки заводских узлов самым благоприятным образом скажутся на сроках изготовления вздехода. Что еще необходимо проверить при использовании ГП ГАЗ-71 в составе трансмиссии легкого вездехода? В состав ГП входит тормозная система. На что она рассчитана? Полная масса вездеходаГАЗ-34039 составляет 5600 кг. При повороте на тормозящую гусеницу приходится на ровной местности 2800 кг. Предположим, что коэффициент сцепления с почвой равен единице. Ведущее колесо гусеничного движителя может иметь диаметр 535 мм или 560 мм. Считать будем худший вариант. При торможении максимальный крутящий момент, который пытается растормозить вездеход, составляет 2800 кг х 9,8 Н/кг х 0,28 м = 7863 Нм, где 0,28 м – радиус ведущего колеса движителя. При наличии бортового редуктора с ПЧ=3,9 максимальный растормаживающий момент на выходе ГП ГАЗ-71 составит 7863 Нм / 3,9 = 2021 Нм. Фактически это тот минимальный крутящий момент, который должен выдерживать тормозной механизм одной стороны ГП ГАЗ-71. Посмотрим, какие крутящие моменты, действующие на тормозную систему ГП ГАЗ-71 могут возникнуть в случае применения ГП на легком вездеходе с диаметром колес 1600 мм (то есть, на аналоге Шерпа). Предположим, что наш вездеход имеет полную массу 2000 кг, то есть на каждый борт приходится по 1000 кг. При диаметре колес 1600 мм максимальный растормаживающий крутящий момент на оси колеса составит 1000 кгс х 9,8 х 0,8 м (радиус колеса) = 7840 Нм. Однако, максимальный растормаживающий момент ГП Газ-71 составляет всего 2016Нм. Необходимо растормаживающий момент от колеса понизить в 3,89 раза; 7840 Нм / 2021 Нм = 3,89 Таким образом, применение ГП ГАЗ-71 в колесных вездеходах с диаметром колес 1600 мм возможно только в том случае, если между колесом и ГП ГАЗ-71 установлен бортовой (или колесный ) редуктор с передаточным числом не менее 3,89. Вот, собственно, все требования, соблюдение которых позволяют использовать ГП ГАЗ-71 в составе трансмиссии легкого колесного вездехода. В варианте гусеничного вездехода все проще. Использование в качестве ведущей звездочки гусеничного движителя автомобильного стального диска диаметром 13 или 12 дюймов обычно не требует наличия бортового редуктора.

Предположим, что наш вездеход имеет полную массу 2000 кг, то есть на каждый борт приходится по 1000 кг. При диаметре колес 1600 мм максимальный растормаживающий крутящий момент на оси колеса составит 1000 кгс х 9,8 х 0,8 м (радиус колеса) = 7840 Нм. Однако, максимальный растормаживающий момент ГП Газ-71 составляет всего 2016Нм. Необходимо растормаживающий момент от колеса понизить в 3,89 раза; 7840 Нм / 2021 Нм = 3,89 Таким образом, применение ГП ГАЗ-71 в колесных вездеходах с диаметром колес 1600 мм возможно только в том случае, если между колесом и ГП ГАЗ-71 установлен бортовой (или колесный ) редуктор с передаточным числом не менее 3,89. Вот, собственно, все требования, соблюдение которых позволяют использовать ГП ГАЗ-71 в составе трансмиссии легкого колесного вездехода. В варианте гусеничного вездехода все проще. Использование в качестве ведущей звездочки гусеничного движителя автомобильного стального диска диаметром 13 или 12 дюймов обычно не требует наличия бортового редуктора.

Корпус

В основе транспортера ГАЗ-71 находится стальной корпус, сваренный из листов различной толщины. Корпус герметичен, что позволяет машине преодолевать водные преграды без специальной подготовки.

Корпус герметичен, что позволяет машине преодолевать водные преграды без специальной подготовки.

Корпус разделен на три отделения:

- кабина;

- моторный отсек;

- грузовая платформа.

Моторный отсек отделен от кабины и грузовой части транспортера стальными переборками. В переборках имеются съемные люки, предназначенные для обслуживания силового агрегата. В моторном отсеке установлена помпа, предназначенная для откачивания попадающей при преодолении водных преград жидкости.

Кабина ГАЗ-71 полностью металлическая, оснащена двумя местами: для водителя и пассажира.

Доступ в кабину осуществляется через распашные боковые двери или через два люка, выполненных в крыше. Грузовая платформа выполнена непосредственно в корпусе транспортера. Для облегчения разгрузки и погрузки верхняя часть заднего борта выполнена откидной.

По бокам платформы имеются откидные полумягкие сидения. Сверху платформа закрывается брезентовым тентом, установленным на дугах. Для обогрева внутреннего объема грузового отсека применяется отдельный обогреватель жидкостного типа.

Для обогрева внутреннего объема грузового отсека применяется отдельный обогреватель жидкостного типа.

Кузов и кабина

ГАЗ-71 оборудован двухместной металлической кабиной, выполненной из цельного листового металла. Свидетельством высокой степени ее герметизации является полное отсутствие влаги в кабине даже после прохождения глубокой водной преграды. В кабине также предусмотрены:

Кабина ГАЗ-71 внутри

- резиновые уплотнители на боковых дверях и люках;

- системы термо- и шумоизоляции;

- механизм отопления.

Кузов выполнен в виде грузовой платформы с полумягкими откидными креслами для перевозки людей. В кузове работает отопительная система, предусмотрена также возможность монтирования на каркасе тента для защиты от непогоды. Имеется санитарное оборудование на случай необходимости эвакуации раненых.

На базе ГАЗ-71 позднее были разработаны более передовые модификации, предназначенные для различных целей. Несмотря на многолетний возраст машины, ее конструкция и сегодня востребована и интенсивно эксплуатируется.

Видео по теме: ГТ-СМ (ГАЗ-71)

Двигатель

На транспортере ГАЗ-71 установлен бензиновый силовой агрегат с карбюраторной системой подачи топлива. Двигатель имеет восемь цилиндров с рабочим объемом 4250 см³ (4,25л). Конструктивно мотор является модификацией силового агрегата от грузовых автомобилей ГАЗ-66. Мотор развивает мощность 115 л.с.

В качестве топлива используется бензин А-76 или АИ-93.

Завод допускал работу мотора на бензине А-72 при установке октан-корректора на более позднее зажигание.

Особенностью конструкции мотора является установка штатного подогревателя П-16, работающего на бензине. Подогреватель обеспечивает прогрев охлаждающей жидкости и масла в картере для запуска при низких температурах окружающей среды.

Трансмиссия

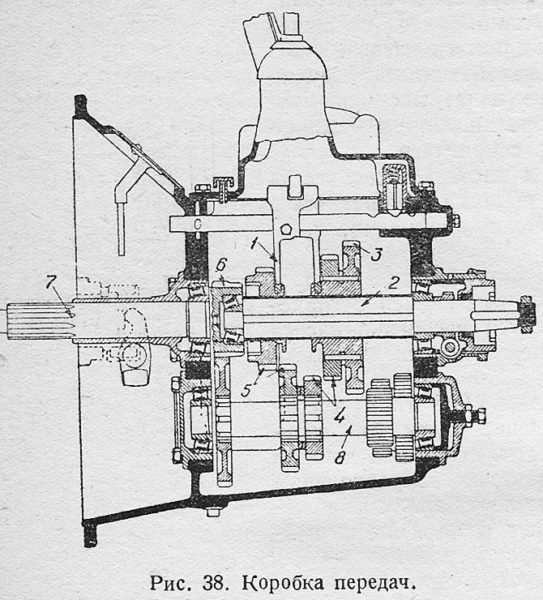

Транспортер ГАЗ-71 оснащен механической четырехскоростной коробкой передач и сухим сцеплением. В конструкции сцепления используется один диск диаметром 300 мм. Коробка оснащена синхронизаторами на двух высших передачах (четвертая скорость – прямая). Переключение первых двух скоростей выполняется с перегазовкой. Рабочий диапазон трансмиссии расширен установкой раздаточного редуктора, имеющего повышающую и пониженную передачи.

Переключение первых двух скоростей выполняется с перегазовкой. Рабочий диапазон трансмиссии расширен установкой раздаточного редуктора, имеющего повышающую и пониженную передачи.

Крутящий момент от раздаточного редуктора поступает на одноступенчатую главную передачу, установленную в алюминиевом картере. Для передачи применяется карданный вал. На выходе главной пары установлены бортовые фрикционы сухого трения.

В состав каждой муфты входят 19 дисков, которые управляются кулачковым механизмом.

Муфты управляют бортовыми одноступенчатыми редукторами с цилиндрическими шестернями. Для соединения фрикционов и передач применены полуоси с зубчатыми муфтами.

Фрикционы ГАЗ 71 принцип работы

Данная информация предназначается для тех, кто имеет базовые представления о проектировании и расчете трансмиссии легкого вездехода и понимает смысл крутящих моментов в узлах автомобиля и вездехода.

Если таких представлений нет, то в краткой форме их можно почерпнуть здесь:

В самодеятельном вездеходостроении появилась устойчивая тенденция замены парадигмы не оправдавшего надежды многих дифференциального поворота на фрикционный поворот.

Такая замена в большей степени продиктована не здравыми рассуждениями, а неудачным опытом использования дифференциальных механизмов в трансмиссиях вездеходов.

Основными аргументами противников дифференциального поворота является падение крутящего момента на инициирующей поворот гусенице и якобы пониженная надежность дифференциального механизма от автомобиля.

Вместо отработки надежных решений дифференциального поворота началось массовое увлечение поворотом фрикционным.

Технология фрикционного поворота по сути своей еще хуже технологии дифференциального поворота. И вот по каким причинам. Фактически фрикционный поворот – это езда на муфтах сцепления при условии частого манипулирования этими муфтами. Что в этом может быть хорошего, прогрессивного и надежного? Условия поворота зачастую требуют снятия потока мощности с борта вездехода с полной потерей тяги вездехода на этой стороне. Это катастрофа для транспортного средства, которое претендует на движение в любых условиях. При прямолинейном движении части трансмиссий обоих бортов вездехода жестко связаны между собой, что приводит к более высоким нагрузкам на трансмиссию по сравнению с дифференциальным вариантом, особенно на сильно развитой местности. При использовании дифференциального механизма поворота при движении по сильно развитой местности гусеницы (или пары колес борта) проходят разный путь. При фрикционном механизме гусеницы или пары колес борта в силу жесткой связки бортов вынуждены проходить одинаковый путь, что приводит к проволакиванию одного из бортов, что означает повышенные энергозатраты на преодоление бездорожья. По этим же причинам борт может потерять сцепление с почвой. У фрикционного механизма поворота число деталей больше, и это в основном детали трения.

При прямолинейном движении части трансмиссий обоих бортов вездехода жестко связаны между собой, что приводит к более высоким нагрузкам на трансмиссию по сравнению с дифференциальным вариантом, особенно на сильно развитой местности. При использовании дифференциального механизма поворота при движении по сильно развитой местности гусеницы (или пары колес борта) проходят разный путь. При фрикционном механизме гусеницы или пары колес борта в силу жесткой связки бортов вынуждены проходить одинаковый путь, что приводит к проволакиванию одного из бортов, что означает повышенные энергозатраты на преодоление бездорожья. По этим же причинам борт может потерять сцепление с почвой. У фрикционного механизма поворота число деталей больше, и это в основном детали трения.

Часто приходится слышать аргумент, что главная передача ГАЗ-71 (наиболее часто используемый механизм фрикционного поворота в легком вездеходе) намного надежней дифференциала моста ВАЗ-2101.

Нашли что сравнивать – фрикционный механизм от снегоболотохода полной массой под 6 тонн и дифференциальный механизм легкового автомобиля полной массой немногим более тонны. Если хочется объективных сравнений, возьмите дифференциальный узел моста ГАЗ-66 и сравнивайте с главной передачей (ГП) ГАЗ-71. Во сколько раз дифференциал ГАЗ-66 прослужит дольше фрикционных накладок ГП ГАЗ-71? Несопоставимо дольше. Жизнь сыграла злую шутку с дифференциальным поворотом: огромный выбор дифференциалов автомобилей и отсутствие навыков расчетов трансмиссии приводит к установке на вездеходы относительно легких (и по этой причине слабых) дифференциалов с неизбежным разрушением их непосильными нагрузками.

Если хочется объективных сравнений, возьмите дифференциальный узел моста ГАЗ-66 и сравнивайте с главной передачей (ГП) ГАЗ-71. Во сколько раз дифференциал ГАЗ-66 прослужит дольше фрикционных накладок ГП ГАЗ-71? Несопоставимо дольше. Жизнь сыграла злую шутку с дифференциальным поворотом: огромный выбор дифференциалов автомобилей и отсутствие навыков расчетов трансмиссии приводит к установке на вездеходы относительно легких (и по этой причине слабых) дифференциалов с неизбежным разрушением их непосильными нагрузками.

Управление

Для управления транспортером ГАЗ-71 применяется система рычагов и педалей. Педальный привод имеет дроссельная заслонка и муфта сцепления. Переключение скоростей в коробке и раздаточном редукторе осуществляется отдельными рычагами. Поворот выполняется отключением муфт бортовых фрикционов, привод выключения – рычагами.

Для управления различным оборудованием применяются кнопки и тумблеры, расположенные на панели приборов.

Приборы

На центральной части приборной панели транспортера ГАЗ-71 расположен щиток приборов. По бокам от щитка установлены дефлекторы обдува ветрового стекла горячим воздухом. Щиток приборов состоит из отдельно стоящего спидометра и прямоугольного пульта, на котором установлены дополнительные приборы, переключатели и контрольные лампы.

По бокам от щитка установлены дефлекторы обдува ветрового стекла горячим воздухом. Щиток приборов состоит из отдельно стоящего спидометра и прямоугольного пульта, на котором установлены дополнительные приборы, переключатели и контрольные лампы.

Ближе к спидометру расположен индикатор температуры двигателя, за которым расположены термометр масла, манометр, амперметр и указатель уровня топлива в баке. Поскольку на гусеничном вездеходе ГАЗ-71 применены четыре топливных бака, то на щитке имеется переключатель указателя уровня между баками. Для подсветки приборов применяются лампы, установленные над приборами.

Расход горючего

Все, казалось бы, отлично… Но расход горючего портит всю картину. При передвижении с предельной скоростью по серьезному бездорожью тягач требует на 100 километров пути 150 литров топлива. Средний расход немного меньше – 90-100 л, но это тоже немало.

Надо сказать, что модель не выпускается около 20 лет. Но ее до сих пор эксплуатируют. Нередко транспортер работает в сверенных территориях, где климат и дороги не дают возможности применять более «легкие» варианты. При необходимости оригинальные запчасти к тягачу без труда находятся, подходят и детали от ГАЗ-3403.

При необходимости оригинальные запчасти к тягачу без труда находятся, подходят и детали от ГАЗ-3403.

Вернуться к списку статей

| Купить запчасти вездехода МТЛБ с доставкой по РФ |

| Купить запчасти вездехода ГТТ с доставкой по РФ |

Гусеницы

На транспортере ГАЗ-71 применена стальная мелкозвенчатая гусеница, составленная из 83 звеньев каждая. Звено имеет ширину 390 мм, расстояние между осями отверстий для пальцев равно 128 мм.

На внутренней поверхности звена имеются два пера, ограничивающих беговую дорожку и предотвращающих сход гусеницы с опорных катков.

Звенья соединяются между собой при помощи стальных пальцев, зафиксированных от выпадения стопорными кольцами. Для обеспечения долговечности пальца поверхность насыщена бором с последующей закалкой токами высокой частоты. На корпусе между первым катком и ведущей звездочкой расположена съемная пластина, очищающая гусеницу от грязи и снега. Натяжение гусениц выполняется поворотом кривошипа балансира направляющего катка.

Натяжение гусениц выполняется поворотом кривошипа балансира направляющего катка.

Катки

Транспортер ГАЗ-71 оснащен шестью стальными опорными катками диаметром 700 мм с внешней резиновой амортизацией. Задние катки выполняют функцию направляющих колес. Катки установлены на стальных балансирах.

Подвеска балансира торсионная, дополнена гидравлическими амортизаторами. Телескопические патроны амортизаторов установлены на балансирах передних катков и направляющих колес. Ведущие колеса расположены спереди. Зубчатый венец оснащен 12 зубьями, узел съемный, взаимозаменяемый.

Ходовая часть

Ходовая часть вездехода представлена:

Ходовая часть ГАЗ-71

- двенадцатью опорными катками, которые поровну располагаются с обеих сторон;

- гусеницами с резиновым покрытием;

- двумя ведущими колесами;

- гидравлическими амортизаторами, которыми снабжены задние и передние катки;

- съемными снегоочистителями, которые используются в зимнее время для защиты от наледи.

Гусеницы образованы мелкими звеньями, которые имеют большую ширину по сравнению с исходным образцом. В каждой из них по 83 звена, соединенных стальными креплениями.

Технические характеристики

Основные параметры машин на базе ГАЗ-71 приведены ниже:

| Параметр | ГАЗ-71 | ГАЗ-34039 | ГТ-МУ |

| Длина, мм | 5390 | 5720 | 5146 |

| Ширина, мм | 2582 | 2550 | 2470 |

| Высота, мм | 1740 | 2040 | 1700 |

| Грузоподъемность, кг | 1000 | 1500 | — |

| Масса прицепа, кг | 2000 | 200 | — |

| Снаряженный вес, кг | 4950 | 4900 | 5800 |

| Вместимость, чел. | 10 | 12 | 8-10 |

Габаритные размеры ГАЗ-71 позволяют размещать машины на железнодорожной платформе попарно.

Применение

Гражданские транспортеры ГАЗ-71 нашли широкое применение в районах Крайнего Севера и Дальнего Востока, где составляют значительную долю парка вездеходов и тягачей. Машина применяется для доставки и снабжения геологических партий. На базе ГАЗ-71 устанавливались передвижные буровые установки с расположением оборудования на передней или задней части корпуса.

Машина применяется для доставки и снабжения геологических партий. На базе ГАЗ-71 устанавливались передвижные буровые установки с расположением оборудования на передней или задней части корпуса.

Интересной модификацией машины является установка для подледного лова рыбы (ПТ-ИЛТ). Кроме этого на базе ГАЗ-71 производились пожарные машины ВПЛ-149А, коротажные станции СКС-1А-02 и ряд другой техники.

Вездеходы ГАЗ-71 применялись в армии для доставки личного состава, стрелкового и минометного вооружения, боеприпасов. Машина предназначена для перевозки 10 человек. Грузовой отсек транспортера может использоваться для перевозки раненых, расположенных на носилках.

По заказу пограничных войск КГБ выпускались пограничные варианты под обозначением ГМП и ГМП-1.

В состав оборудования входили приборы ночного видения и различное радиооборудование. Крыша водительской кабины оснащалась точками установки пулемета. Для военно-космических сил выпускался поисково-спасательный вариант ГТ-ПС.

На основе ГАЗ-71 был разработан десантируемый бронетранспортер ГТ-МУ. Броней толщиной 4-6 мм защищалась верхняя часть машины, днище выполнялось из обычного стального листа. Ходовая часть укорочена на один каток для уменьшения габаритов и снижения веса. Бронетранспортер мог комплектоваться бензиновыми или дизельными силовыми агрегатами.

Машины ГАЗ-3402Д оснащены ходовой частью идентичной ГАЗ-71. На безе ГТ-МУ существовали санитарные версии, оснащенные тросовой лебедкой для эвакуации носилок с ранеными. Строевые машины могли использоваться в качестве артиллерийских тягачей или машин химической разведки.

Устройство и назначение

Как уже упоминалось, вездеход был стандартизирован с двигателем и шасси ГАЗ-66 — знаменитым армейским грузовиком. Из наиболее интересных решений стоит отметить функцию самовытягивания, незаменимую при езде при бездорожью. Еще одна интересная деталь — быстросъемные гидродинамические кожухи, которые защищают корпус от влаги при плавании.

В результате внедорожник может с успехом передвигаться по сугробам и даже преодолевать водные преграды шириной до 1,5 км. На нем можно переплыть небольшое озеро, сплавиться по спокойной реке. При этом использование на быстром течении чревато затоплением машины: для форсирования бурных рек она не предназначена.

Внедорожник хорошо себя зарекомендовал в плане геологоразведочных работ, снабжения удаленных баз и активного отдыха. Он без труда перевозит до 10 человек, грузы весом до 1 тонны и буксирует прицепы до 2 т. Перечень операций, в которых он может использоваться, огромен. Некоторые из них:

- доставка туристических и научных экспедиций в удаленные районы;

- снабжение удаленных баз;

- устройство мобильных баз и лабораторий;

- нефте- и геологоразведка;

- поисково-спасательные работы.

Модификации

Транспортер ГАЗ-71 стал основой для создания нескольких модификаций:

- ГАЗ-3403, оснащенный усиленными торсионами, позволившими поднять грузоподъемность до 1250 кг;

- ГАЗ-34033, предназначенный для погранвойск, оснащен дублированной электрической системой;

- ГТ-МУ, бронированный транспортер, созданный на основе симбиоза агрегатов ГАЗ-71 и ходовой части ГАЗ-47.

В настоящее время выпускается единственный вариант машины под обозначением ГАЗ-34039, на основе которого созданы буровые и пожарные установки. Несмотря на возраст конструкции снегоболотохода, он по прежнему активно эксплуатируется в районах Крайнего Севера.

ГАЗ-71 – гусеничный «жужик»

Гусеничный транспортер ГАЗ-71 является поистине уникальной и универсальной конструкцией. Машина может применяться для перевозки грузов, личного состава или буксировки прицепов в условиях бездорожья. Герметичный корпус транспортера позволяет форсировать водные преграды без какой-либо подготовки машины.

Машина широко использовалась в северных районах, где получила массу прозвищ – «Грубая Тупая Сила», «Газушка» или «Жужик». Конструкция ГАЗ-71 имела большой потенциал развития и модернизации. В настоящее время выпускаются транспортеры ГАЗ-3403, несколько отличающиеся от предшественника.

типов шасси и инструментов для обслуживания: справочник по типам шасси и оборудованию для обслуживания | Тронейр | Тронейр

Для облегчения передвижения по земле и правильного взлета и посадки самолеты оснащаются различными типами шасси , каждое из которых зависит от типа самолета и условий эксплуатации. Шасси самолета является важной частью наземных операций любого аэропорта, поэтому для наземного персонала чрезвычайно важно знать и понимать, как правильно ухаживать за каждым типом шасси. Это начинается с использования правильного оборудования для наземной поддержки самолетов. Ниже приводится краткий обзор различных типов шасси и оборудования шасси, а также инструментов для обслуживания, которые в настоящее время предлагает компания Tronair.

Шасси самолета является важной частью наземных операций любого аэропорта, поэтому для наземного персонала чрезвычайно важно знать и понимать, как правильно ухаживать за каждым типом шасси. Это начинается с использования правильного оборудования для наземной поддержки самолетов. Ниже приводится краткий обзор различных типов шасси и оборудования шасси, а также инструментов для обслуживания, которые в настоящее время предлагает компания Tronair.

Что такое шасси?

Прежде чем обсуждать типы шасси и инструменты, используемые наземным персоналом для их обслуживания, давайте сначала кратко рассмотрим, что такое шасси самолета. Шасси самолета (также называемое шасси) — это неотъемлемая часть воздушного судна, обеспечивающая взаимодействие воздушного судна с землей или водой, когда оно не находится в полете. Шасси самолета специально разработано для того, чтобы самолеты могли садиться, взлетать и рулить.

Во время этих операций шасси самолета выдерживает весь вес самолета. Независимо от типа шасси, тормоза, амортизирующее оборудование, механизмы уборки, сигнальные устройства, органы управления, обтекатели, капоты и конструктивные элементы считаются компонентами шасси в рамках конфигурации.

Независимо от типа шасси, тормоза, амортизирующее оборудование, механизмы уборки, сигнальные устройства, органы управления, обтекатели, капоты и конструктивные элементы считаются компонентами шасси в рамках конфигурации.

Основные типы шасси

Шасси обычно имеют несколько основных колесных формул: обычное, тандемное и трехопорное. Помимо этого, системы шасси самолета далее классифицируются как фиксированные или убирающиеся шасси. Неподвижное шасси висит под самолетом во время полета, а убирающееся шасси убирается внутрь, когда самолет находится в небе. Каждое устройство и конструкция предназначены для определенной цели и/или желаемой производительности.

1. Обычное шасси

Обычное шасси самолета с хвостовым тяговым устройством или хвостовым колесом — у него много названий. Многие из самых ранних самолетов используют эту конфигурацию шасси , и, хотя с тех пор ее популярность упала, все еще можно увидеть классические самолеты с обычным шасси.

В этом типе шасси используются два основных колеса, расположенных впереди центра тяжести, чтобы выдерживать большую часть веса самолета. Иногда хвостовая часть самолета требует дополнительной поддержки со стороны третьего колеса в сборе. В некоторых самолетах вместо хвостового колеса используется полозок, что помогает снизить скорость самолета при посадке и обеспечивает лучшую курсовую устойчивость. Обычное шасси полезно при работе на грунтовых взлетно-посадочных полосах и вне их, поскольку оно обеспечивает увеличенный зазор для носовой части фюзеляжа. Обычное шасси также обеспечивает достаточный дорожный просвет для больших винтов.

2. Тандемное шасси

Немногие самолеты имеют тандемное шасси, за исключением военных самолетов и планеров.

Этот тип шасси имеет основные и хвостовые стойки, выровненные по продольной оси самолета. Это позволяет использовать гибкие крылья, а также уменьшить сопротивление во время развертывания. Хотя дизайны различаются. У некоторых есть только одна передняя передача на фюзеляже с полозьями под хвостом, в то время как другие используют только небольшую опорную передачу под крыльями для поддержки.

У некоторых есть только одна передняя передача на фюзеляже с полозьями под хвостом, в то время как другие используют только небольшую опорную передачу под крыльями для поддержки.

3. Шасси трехопорного типа

Шасси трехопорного типа, возможно, является наиболее распространенным типом системы шасси самолета и используется в течение последних нескольких десятилетий. Этот тип шасси на самом деле является комбинацией двух отдельных шасси — основного шасси, расположенного под фюзеляжем, и носового шасси, расположенного под носом самолета.

Этот тип шасси обычно используется на большинстве больших и легких самолетов авиации общего назначения. В его конструкции предусмотрено два основных колеса, прикрепленных к планеру за центром тяжести. Это поддерживает большую часть веса конструкции и управляет самолетом, в то время как носовое колесо обеспечивает только рулевое управление. Шасси трехколесного типа имеет ряд преимуществ. Он обеспечивает лучшую видимость из кабины экипажа, позволяет более сильно нажимать на тормоза и предотвращает зацикливание самолета на земле, удерживая самолет в движении вперед по прямой линии.

Типы оборудования и инструментов для обслуживания шасси самолетов

Tronair предлагает широкий выбор различных типов инструментов для шасси и оборудования для обслуживания аэрокосмической промышленности. Предлагая варианты от легких одномоторных самолетов до более крупных коммерческих самолетов, мы предлагаем решения для самолетов всех типов и размеров.

Разрыватели бортов шин

Разрушители бортов авиационных шин используются для разрыва борта или связи между шиной и колесом. Это требует небольших усилий и разделяет их, не повреждая дорогие литые колеса. В Tronair мы предлагаем широкий выбор разламывателей и аксессуаров для бортов, которые могут легко сломать даже самые сложные шарики.

Наш ассортимент включает следующее:

- Гидравлические бортоломы

- Пневматические бортоломы

- Ручные бортоломы

- Адаптерные кольца бортоотбойника

Пневматические тележки

Эффективная транспортировка колес имеет решающее значение для выполнения процедур технического обслуживания и сокращения ненужных затрат. Тележка для авиационных колес позволяет операторам безопасно, быстро и эффективно транспортировать колеса.

Тележка для авиационных колес позволяет операторам безопасно, быстро и эффективно транспортировать колеса.

Наша продукция включает в себя все необходимое для надлежащей транспортировки колес и шасси, в том числе:

- Колесные тележки

- Тележки шасси

- Колесные и тормозные тележки

Регуляторы, адаптеры и соединители

Кислород может вызвать негативную реакцию с резиной при использовании на больших высотах. Из-за этого азот используется для накачки авиационных шин . Правильные инструменты для обслуживания авиационного азота необходимы для удовлетворения всех требований к пневматике.

Наш выбор адаптеров, соединителей и регуляторов включает следующее:

- Принадлежности для обслуживания колес и стоек

- Датчики и регуляторы азота

Инструменты для обслуживания

Надлежащее техническое обслуживание и ремонт самолета имеют решающее значение для безопасности. Таким образом, важно использовать правильные инструменты для обслуживания шасси в любой процедуре технического обслуживания и в любой системе. Это позволит персоналу безопасно и эффективно обслуживать стойки, тормоза и шины.

Это позволит персоналу безопасно и эффективно обслуживать стойки, тормоза и шины.

Следующие инструменты для шасси предназначены для обеспечения бесперебойной работы самолета.

- Инструменты для обслуживания стоек

- Инструменты для поиска дисков

- Универсальные инструменты

Блоки обслуживания тормозной системы

Блоки обслуживания тормозной системы самолета используются для обслуживания тормозной системы самолета и проверки тормозного давления и потенциальных утечек. Хотя способность летать важна, не менее важно уметь останавливаться.

Любой ангар или колесно-тормозная мастерская должны быть оборудованы следующим оборудованием для шасси.

- Блоки обслуживания тормозов

- Блоки для проверки противоскольжения и прокачки тормозов

Домкраты для осей

Домкраты для осей самолетов — это полезное оборудование, используемое для ремонта и замены шин, обслуживания тормозов и любых процедур технического обслуживания, когда необходимо поднять переднюю и/или основную опору шасси. Домкраты для осей размещаются непосредственно на шасси самолета или под ним.

Домкраты для осей размещаются непосредственно на шасси самолета или под ним.

Как найти подходящее оборудование для наземной поддержки самолета

В Tronair мы упростили поиск нужного типа инструментов для шасси и сервисного оборудования для вашей конкретной модели самолета. Просто посетите раздел «Инструменты и оборудование» на нашем веб-сайте и выберите марку и модель своего самолета, чтобы найти совместимые типы оборудования для шасси и инструменты для обслуживания.

Чтобы получить предложение, посетите страницу запроса информации. Укажите свое имя, компанию, адрес электронной почты, номер телефона и подробное объяснение вашего запроса. Вы также можете получить предложение, добавив товары в корзину и нажав «Запросить предложение». Котировки обычно предоставляются в течение 24 часов. И, как всегда, вы можете связаться с нами по телефону (855) 429-6493 или (419) 740-4381, или напишите нам по адресу [email protected], и мы сможем сообщить вам цену по телефону.

Магазин оборудования для всех типов шасси самолетов в Tronair

Теперь, когда вы лучше разбираетесь в типах шасси, а также в инструментах и оборудовании, которые помогут вам поддерживать бесперебойную работу, с уверенностью просмотрите наш полный ассортимент оборудования для наземной поддержки самолетов. В Tronair вы можете купить инструменты для шасси самолетов, тележки для обслуживания и многое другое, чтобы найти идеальное решение для обслуживания вашего аэропорта. Мы делаем все возможное, чтобы помочь вам найти лучшее оборудование для вашего самолета и ангара. Имея за плечами почти 50-летний опыт, Tronair является вашим решением № 1, обеспечивающим безопасность каждого самолета в вашем парке при взлете, посадке и рулении.

Магазин оборудования для шасси самолета

Статьи по теме: Типы шасси и инструменты для обслуживания

Оборудование для обслуживания самолетов 101 Правильное оборудование для обслуживания самолетов обеспечивает бесперебойную работу самолета и безопасность ваших пассажиров и сотрудников. Обслуживание и ремонт воздушных судов – это непрерывный процесс, который следует проводить на регулярной основе.

Обслуживание и ремонт воздушных судов – это непрерывный процесс, который следует проводить на регулярной основе.

Типы наземных силовых установок для самолетов Наземные силовые установки для самолетов обеспечивают питанием самолеты, когда они припаркованы на взлетно-посадочной полосе или в ангаре, и являются важными рабочими лошадками для любого ангара.

2 наиболее распространенных типа домкратов для самолетов и когда их использовать Какие домкраты для самолетов являются жизненно важной частью любой программы наземного технического обслуживания. Хотя некоторые авиационные домкраты вполне взаимозаменяемы при условии, что вы используете правильные подкладки для авиационных домкратов, для каждого из них существуют определенные цели и предполагаемые положения.

Ritchie Bros. продает оборудование на сумму более 71 миллиона долларов США на аукционе оборудования в Форт-Уэрте, штат Техас

Новости предоставлены

Братья Ричи.

26 сентября 2022 г., 07:00 по восточноевропейскому времени

5000 единиц, проданных с 20 по 22 сентября, включая посвященный «День энергии» для нефтегазового оборудования. товаров и грузовиков в течение трех дней на общую сумму сделки более 71 миллиона долларов США, что на 25% больше, чем на том же аукционе в прошлом году. Неограниченный онлайн-аукцион привлек более 10 800 онлайн-участников из 63 стран.

«Мы по-прежнему наблюдаем высокий спрос на новейшие модели маломощного оборудования и грузовиков, — сказал Николас Агудело, региональный менеджер по продажам Ritchie Bros. для покупателей из самых разных отраслей. Активы были стратегически расположены в нескольких дворах и последовательно выставлялись в течение трех дней онлайн-аукциона. Мы хотели бы поблагодарить всех клиентов, которые продолжают доверять Ritchie Bros. в своих покупках и продажах. клиенты, которые не смогли получить предметы в Форт-Уэрте на прошлой неделе, пожалуйста, ознакомьтесь со многими предстоящими событиями в нашем календаре аукционов».

Приблизительно 88% оборудования на аукционе 20–22 сентября было продано покупателям из США, в том числе 42% — техасцам. Остальные 12% были проданы международным покупателям из Австралии, Финляндии, Израиля и Малайзии.

«Третий день был нашим первым посвященным Днем энергетики в Форт-Уэрте, — сказал Майк Бжезински, региональный менеджер по продажам и руководитель группы Ritchie Bros. Energy. «Наши клиенты в энергетическом секторе получили большую выгоду от продажи своих строительных и транспортных активов в Форт-Уэрте, за которыми наблюдала огромная мировая аудитория. У нас также был целый день, посвященный оборудованию для энергетики. Наш следующий День энергетики состоится в третий день. аукциона в Форт-Уэрте с 13 по 15 декабря — свяжитесь с нами сегодня, и мы начнем рекламировать ваше оборудование всему миру».

Основные характеристики оборудования из Форт-Уэрта включают более 340 седельных тягачей, более 115 экскаваторов, более 115 вилочных погрузчиков, более 90 автовышек, более 80 мини-погрузчиков, а также краны, различное буровое оборудование и многое другое.

Пять крупных продавцов из Форт-Уэрта:

- 2017 Tadano Mantis 15010 75-тонный гусеничный кран – 550 000 долларов США

- Бульдозер Caterpillar D8T 2015 г. — 350 000 долларов США

- Peterbilt 567 2015 г. с 18-тонным грузовиком с шарнирно-сочлененной стрелой National NBT40 2014 г. – 290 000 долларов США

- Peterbilt 567 2016 г. с вакуумным грузовиком Super Products MDL2011 8×6 2015 г. – 277 500 долларов США

- Самосвал с шарнирно-сочлененной рамой Volvo A40G 2016 г. — 237 500 долларов США

КРАТКИЕ СВЕДЕНИЯ ОБ АУКЦИОНАХ: ФОРТ-УЭРТ, TX (СЕНТЯБРЬ 2022 ГОДА)

- Общая стоимость сделки: 71+ млн долларов США

- Продано: 5000

- Участники торгов: 10 800+

- Грузоотправители: 695+

Ritchie Bros. в настоящее время выставляет более 65 000 единиц снаряжения на предстоящие онлайн-аукционы и мероприятия, в том числе более 4 800 единиц оборудования продается на региональном мероприятии Great Lakes 27 и 28 сентября; Более 2500 предметов продаются на аукционе в Сакраменто, Калифорния, 29 сентября.& 30; и более 3100 товаров, продаваемых на региональном мероприятии в Скалистых горах 5 и 6 октября. Компания также еженедельно продает товары на IronPlanet, GovPlanet, Marketplace-E и RitchieList — для получения дополнительной информации посетите RitchieBros.com.

в настоящее время выставляет более 65 000 единиц снаряжения на предстоящие онлайн-аукционы и мероприятия, в том числе более 4 800 единиц оборудования продается на региональном мероприятии Great Lakes 27 и 28 сентября; Более 2500 предметов продаются на аукционе в Сакраменто, Калифорния, 29 сентября.& 30; и более 3100 товаров, продаваемых на региональном мероприятии в Скалистых горах 5 и 6 октября. Компания также еженедельно продает товары на IronPlanet, GovPlanet, Marketplace-E и RitchieList — для получения дополнительной информации посетите RitchieBros.com.

О компании Ritchie Bros.