645, технические характеристики, объем, масла, где находится номер

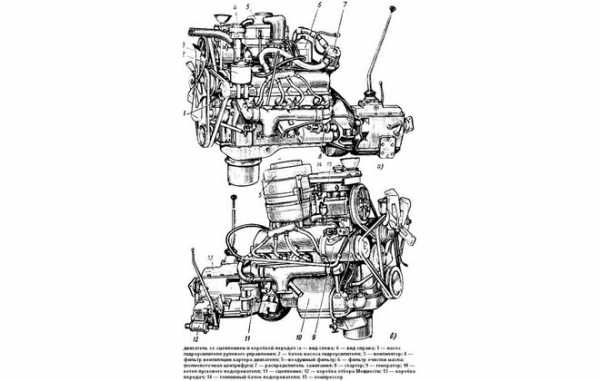

Двигатель ЗИЛ-131 — это агрегат, который выпускается заводом имени Лихачева. Этот узел отвечает за преобразование энергии в механическую работу.

Устройство

Это транспортное средство поставляется вместе с дизельным двигателем и жидкостной системой охлаждения.

Устройство силового агрегата включает в себя следующие узлы и механизмы:

- насосный элемент гидравлического усилителя рулевого механизма;

- бак насоса;

- вентилятор;

- фильтрующий элемент вентиляции картера двигателя внутреннего сгорания;

- фильтр воздушного типа;

- фильтрующий механизм, предназначенный для очистки масляной жидкости;

- распределительное устройство системы зажигания;

- электрический стартер;

- генераторная установка;

- котел предпускового обогревателя;

- механизм сцепления;

- карбюратор;

- цилиндрические элементы;

- коробка вала отбора мощности;

- коробка передач;

- топливный бак подогревающего устройства;

- компрессор и распылитель;

- крепежные элементы ДВС.

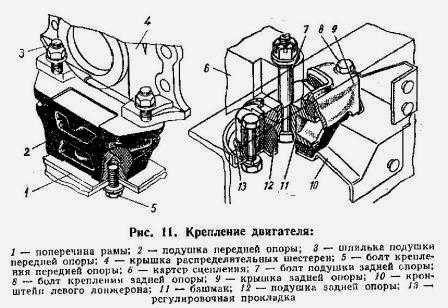

Мотор прикреплен к опорной раме в трех точках. В качестве переднего опорного механизма используется кронштейн, который расположен под крышкой распределительных шестерен. Задняя опора представлена в виде лап картера сцепного механизма. Между кронштейном и передней поперечиной опорной рамы находятся круглые подушки, выполненные из резины.

Все подушки взаимозаменяемы, т.е. подушки с передней опоры можно поставить на заднюю и наоборот. Также силовой агрегат соединяется с передней поперечиной рамы при помощи тяги реактивного типа, на которой установлены резиновые амортизаторы.

Тяга реактивного типа используется для удержания мотора от продольного перемещения при отключенном сцеплении и включенной раздаточной коробке или во время торможения транспортного средства.

Подвесной механизм двигателя включает в себя: переднюю и заднюю опору, буфер тяги, соединительную тягу, кронштейн, подушки и крепежные болты.

Номер находится на приливе блока возле компрессора, где вкручено монтажное ухо.

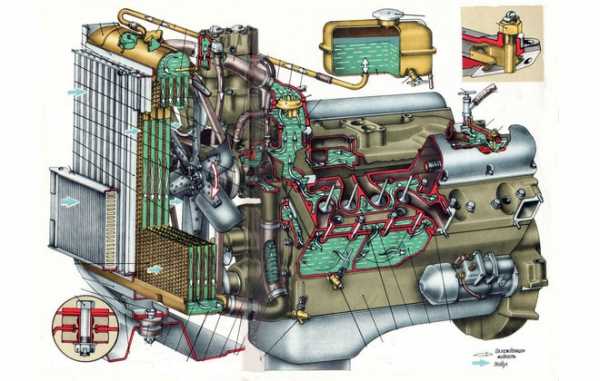

Система охлаждения

Конструкция системы охлаждения двигателя ЗИЛ-131 состоит из:

- радиатора;

- водяного насоса;

- пробки;

- шланга предпускового типа;

- термостата;

- крана отопительного устройства;

- трубок;

- датчика, отражающего показания температуры силового агрегата;

- силового крана;

- привода крана;

- отводящей трубки.

В прогретом моторе охлаждающая жидкость поступает из радиаторной части в водяной насосный элемент. Под давлением она перемещается по двум патрубкам нагнетающего типа и попадает в левый и правый блок цилиндрических элементов. Перемещаясь через окна в межцилиндровых перегородках, жидкость охлаждает головки цилиндрических деталей.

После этого рабочая жидкость продолжает свое продольное перемещение от заднего торца головок цилиндров к переднему. Затем она попадает в патрубок термостата и в радиатор, проходя по каналам трубы впускного типа.

Перед тем как заправлять смазкой полости подшипников водяного насосного механизма, рекомендуется отвернуть пробку, которая закрывает контрольное отверстие.

Заправка должна проводиться до появления свежей масляной жидкости из контрольного отверстия, после этого можно установить резьбовую пробку на место.

Привод вентилятора и водяного насосного устройства нужно проводить от шкива коленвала при помощи двух ремней. В это время передний ременной механизм должен охватывать шкив генераторной установки, а второй — шкив насоса гидравлического усилителя рулевого привода.

Натяжение ремней охлаждающей системы можно отрегулировать при помощи перемещения генератора и насосного устройства рулевого привода. Если никаких повреждений нет, то прогиб каждого ременного механизма не будет превышать 14 мм под давлением 4 кгс/см2. От шкива вентилятора активизируется работа компрессорного устройства.

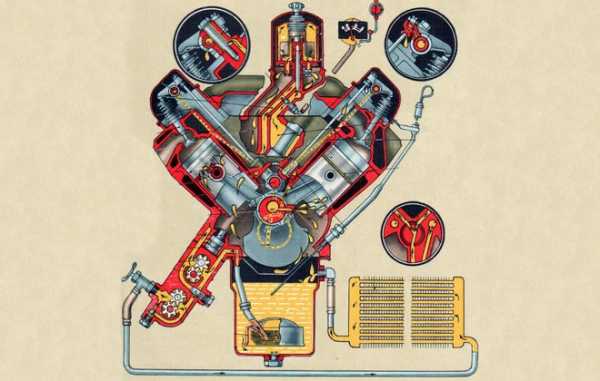

Система смазки

Система смазки двигателя ЗИЛ-131 комбинированного типа, количество жидкости для смазывания должно составлять 9,5 л.

Система состоит из следующих элементов:

- картер масляного типа;

- маслоприемник;

- кран включения масляного радиатора;

- масляный насосный механизм;

- распределительная камера;

- фильтрующий элемент;

- фильтр воздушного типа;

- компрессор;

- левый и правый магистральный канал;

- трубка, необходимая для подачи и слива масляной жидкости из компрессора;

- полости шеек шатунного типа.

На передней части корпуса картера есть специальное отверстие, предназначенное для слива старого масла.

Здесь установлен масляной насосный механизм, оборудованный двумя секциями и шестернями. Он приводится в действие при помощи вращения, которое поступает от шестерни на распределительный вал. Сам насос подсоединяется к задней части корпуса с правой стороны. Верхняя секция отвечает за подачу масляной жидкости в смазочную систему, а нижняя — в радиаторную часть.

Редукционный клапан расположен в верхней секции в разделительной подставке. Давление в этом клапане составляет 3,2 кгс/ см2. Клапан перепускного типа отрегулирован на давление в 1,2 кгс/см2.

Кран включения масляного радиатора должен быть повернут к корпусу нижней секции насосного механизма. Это необходимо для контроля за уровнем масляной жидкости с левой стороны силового агрегата, где расположены 3 метки. Во время продолжительной стоянки транспорта до запуска мотора уровень масла должен находиться в пределах второй отметки. Также уровень давления регулируется при помощи контрольной лампы и манометра.

Очищенное масло попадает в распределительную камеру системы, после чего переходит в два магистральных канала продольного типа. Вентиляция картера осуществляется за счет отсоса отработанных газов через клапан. Свежий воздушный поток попадает в механизм через фильтр, установленный на патрубке, в который заливается масло. Расположение рукоятки в момент преодоления брода должно быть вертикальным.

Технические характеристики

Параметры и технические характеристики ЗИЛа-645:

| Общий вес | 650 кг |

| Рабочий объем масла в двигателе | 8,74 л |

| Габаритные размеры | 700*450 мм |

| Количество тактов | 4 |

| Количество цилиндрических элементов | 8 |

| Степень сжатия рабочей смеси | 18,5 |

| Мощность силового агрегата | 185 л. с. |

| Максимальная частота вращения коленчатого вала | 2800 оборотов в минуту |

| Номинальный крутящий момент | 490 Нм |

| Объем бака охлаждающей системы | 26,5 л |

| Ход поршневой части | 110 мм |

| Диаметр цилиндрических элементов | 115 мм |

| Средний расход топливной жидкости | 27 л на 100 км |

| Международная экологическая норма | Евро-3 |

| Расположение цилиндров | V-образное |

Все цилиндры расположены в один ряд, продольно. Цилиндрические механизмы работают в следующем порядке: 1-5-4-2-6-3-7-8.

Следующей модификацией этого силового агрегата стала модель ЗИЛ-6454, где была увеличена мощность и рабочий объем мотора. Система питания — через карбюратор.

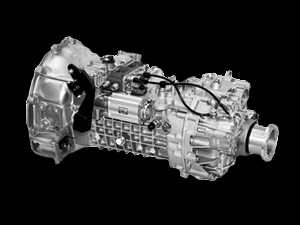

Двигатель оборудован пятиступенчатой механической коробкой передач и двухступенчатой раздаточной коробкой. Передаточные числа:

- первая передача — 6,08;

- вторая передача — 3,74;

- третья передача — 1,96;

- четвертая передача — 1,3;

- пятая передача — 1,00.

Среди преимуществ этой модели силового агрегата отмечают высокий уровень мощности и небольшой расход топливной жидкости, а также увеличенный рабочий ресурс.

Техническое обслуживание и ремонт мотора предполагает замену масла в двигателе, регулировку клапанного устройства, замену фильтрующих элементов тонкой очистки топлива. Рабочий ресурс двигателя рассчитан на 350 000 км.

specmahina.ru

Смазочная система двигателя автомобиля ЗиЛ-131

Смазочная система двигателя автомобиля ЗиЛ-131

Рис.35. Схема смазочной системы двигателя ЗИЛ-131: а — общая схема ; б — подача масла к осям коромысла; в — подача масла от оси коромысла к наконечнику штанги; г — смазка стенок цилиндра; 1 — трубка подачи масла в маслянный радиатор; 2 — кран отключения радиатора: 3 — смазочный, насос: 4 — канал подачи масла к фильтрам; 5 -маслораспределительная камера; б — центробежный масляный фильтр; 7 — компрессор; 8 — левый магистральный канал; 9 — трубка подачи масла к. компрессору; 10 — трубка для слива масла от компрессора; 11 — масляный радиатор; 12 — трубка для слива масла из радиатора; 13 -маслоприемник; 14 — грязесборник; 15 — правый магистральный канал; 16 — канал в стойке коромысла; 17 -ось коромысла; 18 -отверстие в шатуне; 19 -указатель давления масла; 20 -контрольная лампа.

Эта система (рис. 35) состоит из маслозаливного патрубка, поддона насоса с маслоприемником, фильтра, радиатора, указателя уровня масла, магистралей, трубопроводов, контрольных приборов. Смазочный насос 3 шестерной, двухсекционный, приводится в действие от шестерни на распределительном валу, крепится в задней части двигателя с правой стороны (по ходу движения автомобиля). Верхняя секция насоса подает масло в систему смазки, а нижняя — через кран в радиатор. Верхняя секция насоса имеет редукционный клапан, поддерживающий давление в системе 320 кПа; в нижней секции насоса установлен клапан, отрегулированный на давление 120 кПа.

Масляный фильтр 6 центробежной очистки с реактивным приводом, полнопоточный, установлен на крышке блока цилиндров сверху в задней части. В фильтре имеется два жиклера (сопла), выбрасывающих масло струями в противоположных направлениях, что обеспечивает вращение ротора в сборе с колпаком с высокой частотой и центробежную очистку масла. Правильно работающая центрифуга продолжает вращаться после остановки двигателя 2…3 мин, при этом слышен своеобразный звук. При засорении фильтра или высокой вязкости масла оно поступает в систему без очистки через перепускной клапан, установленный в корпусе фильтра.

Масляный радиатор 11 воздушного охлаждения из посеребренной алюминиевой трубки, установлен перед радиатором системы охлаждения двигателя. Кран 2 включения радиатора находится в корпусе нижней секции смазочного насоса. При эксплуатации автомобиля в весенне-летний период кран 2 должен быть открыт.

Указатель уровня масла установлен с правой стороны двигателя, На его стержне имеется три метки: «Долей», «Полно» и метко в виде прямоугольника выше метки «Полно».

Давление в системе смазки контролируется мембранным манометром непосредственного действия, в нем имеются контакты выключения лампы аварийного падения давления. Манометр и лампа установлены на щитке приборов.

При работе двигателя верхняя секция насоса подает масло через канал в задней перегородке блока в фильтр. Очищенное масло попадает в распределительную камеру 5 в задней перегородке блока, откуда оно поступает в два продольных магистральных канала 8 и 15. Из правого канала масло подается к коренным подшипникам коленчатого вала, а от них — к подшипникам и упорному фланцу распределительного вала. По каналам в коленчатом валу масло поступает к шатунным подшипникам. В момент совпадения отверстия в теле шатуна с каналом в шейке вала масло выпрыскивается на стенку цилиндра. Через два радиальных отверстия в шейке среднего подшипника распределительного вала масло по каналам в блоке цилиндров, головках блока, стойках и осях коромысел периодически подается к втулкам коромысел, а по отверстиям в коромыслах к верхним наконечникам штанг. Толкатели смазываются маслом из продольных магистральных каналов. Из переднего конца левого магистрального канала масло подается для смазки компрессора, а из него по трубопроводу 10 стекает в картер. Давление в смазочной системе должно быть 200 …400 кПа.

Рис. 36. Схема вентиляции картера двигателя ЗиЛ — 131: 1 — воздушный фильтр вентиляции картера; 2 — маслоулавливатель; 3 — клапан вентиляции; 4 — кран отключения вентиляции.

Вентиляция картера (рис. Зб) закрытая, с отсосом картерных газов через масло улавливатель 2, клапан 3 и трубку во впускной трубопровод, где они смешиваются с горючей смесью и поступают в цилиндры двигателя. Маслоулавливатель отделяет капельки масла от газов. При холостом ходе двигателя, когда разрежение во впускном трубопроводе больше, шарик клапана 3 приподнимается вверх и проходное сечение уменьшается при работе под нагрузкой разрежение уменьшается, шарик клапана под собственным весом опускается и проходное сечение увеличивается; тем самым регулируется количество отсасываемых газов из картера.

Свежий воздух поступает в картер через фильтр 1, установленный на маслозаливном патрубке.

Перед преодолением брода вентиляция крана отключения с помощью крана 4. Во время преодоления брода рукоятка крана должна быть расположена вертикально, все остальное время она должна быть в горизонтальном положении.

| Смазочная система двигателя автомобилей КамАЗ-4310 и Урал-4320 < Пред. | След. > Техническое обслуживание смазочной системы |

|---|

xn—-7sbfkccucpkracijq8iofobm.xn--p1ai

Двигатель

Длительная работа двигателя с неправильными зазорами может привести к преждевременному износу деталей клапанного механизма — обгоранию клапанов, износу коромысел, опорных поверхностей толкателей и кулачков распределительного вала.

Блок цилиндров двигателя чугунный, со вставными гильзами из серого чугуна с кислоупорной вставкой в верхней части гильзы осуществляется зажимом бурта гильзы между блоком и головкой блока через асбостальную прокладку, а нижней части — двумя резиновыми кольцами

Система охлаждения двигателя жидкостная, закрытая, с принудительной циркуляцией охлаждающей жидкости

Фильтр очистки масла (рис. 1) центробежный, с реактивным приводом, включен в систему смазки последовательно

Пусковой подогреватель двигателя предназначен для прогрева двигателя перед его пуском при низкой окружающей температуре воздуха. Подогреватель работает на топливе, применяемом для двигателя

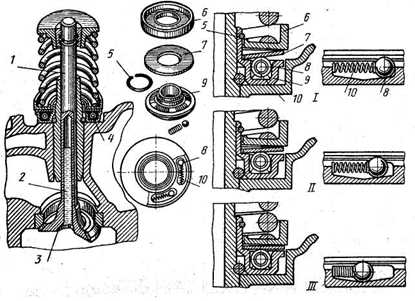

Поршни (рис. 1) выполнены из алюминиевого сплава и покрыты оловом. Юбка поршня имеет форму эллиптического конуса, большое основание, которого расположено у нижнего края юбки, а наибольшая ось эллипса лежит в плоскости, перпендикулярной к оси поршневого пальца

Топливный насос Б10 диафрагменный, герметизированный, с тремя выпускными и тремя впускными клапанами и рычагом для ручной подкачки топлива. Насос установлен слева в верхней части двигателя и приводится в действие эксцентриком распределительного вала с помощью штанги.

Система смазки двигателя смешанная. Схема смазки показана на рис. 1.

Масло под давлением подается к коренным и шатунным подшипникам коленчатого вала, к подшипникам распределительного вала, к опорам промежуточного валика привода распределителя зажигания и валика масляного насоса и к толкателям

Распределительный вал стальной, с закаленными кулачками и шестерней привода распределителя зажигания, приводится во вращение двумя шестернями

Вентиляция картера принудительная, отсосом картерных газов во впускной газопровод двигателя через специальный клапан 3, установленный на впускном газопроводе

autoruk.ru

Кривошипно-шатунный механизм двигателя ЗИЛ-131

Кривошипно-шатунный механизм двигателя ЗИЛ-131 Общее устройство кривошипно-шатунного механизма этого двигателя такое же, как и двигателя автомобиля КамАЗ 4310.

Впереди к блоку цилиндров крепится крышка газораспределительных шестерен, сзади картер сцепления и маховика. В задней стенке блока имеется канал для подвода масла к фильтру и две полости для подачи масла в главную магистраль и слива масла от фильтра. С левой стороны блока расположен прилив для крепления смазочного насоса и кран для слива охлаждающей жидкости, с правой стороны отверстие для маслоизмерительного стрежня.

В верхнюю часть гильз «мокрого» типа запрессованы вставки из кислотоустойчивого чугуна. Уплотнение гильз достигается в верхней части Нажатием бурта гильзы между блоком и головкой через прокладку, а в нижней части — двумя резиновыми кольцами. Головки цилиндров две, каждая закрывает цилиндры одного ряда. В головках, отлитых из алюминиевого сплава, выполнены камеры сгорания и запрессованы седла и направляющие клапанов; они также имеют выпускные и впускные каналы (последние с винтовыми канавками), каналы для циркуляции охлаждающей жидкости и резьбовые отверстия под свечи зажигания. Каждая головка крепится к блоку 17 болтами через сталеасбестовую прокладку.

Картер сцепления и маховика чугунный. В нижней крышке картера ввернута пробка со сквозным отверстием и вставленным в него шплинтом. Это отверстие служит для вытекания масла, в случае его попадания в картер сцепления. Перед преодолением брода эту пробку со шплинтам следует вывернуть, а на ее место ввернуть глухую пробку, которая помещается на крышке подшипников переднего моста.

Поршни выполнены из алюминиевого сплава и покрыты оловом. Днище головки поршня плоское, юбка имеет бочкообразную форму, а между ней и головкой имеются две П-образные прорези. При такой конструкции юбки обеспечивается равномерное прилегание поршней к стенкам цилиндров и предотвращается заклинивание их при нагревании.

Для устранения стука поршней при переходе через ВМТ ось отверстия под палец смещена га 1,6 мм в правую сторону (по ходу движения автомобиля). На днищах поршней имеются стрелки, которыми поршни должны устанавливаться вперед.

Поршневые кольца установлены по четыре на каждом поршне: три компрессионных и одно маслосъемное. Два верхних кольца хромированы по наружной цилиндрической поверхности. Наружная поверхность нижнего компрессионного кольца выполнена конической, большее основание конуса обращена вниз.

Компрессионные кольца имеют выточку на внутренней цилиндрической поверхности, при установке колец на поршень эта выточка должна быть обращена вверх.

Маслосъемное кольцо состоит из двух плоских стальных дисков и двух расширителей — радиального и осевого. При установке поршня в цилиндр плоские диски располагают так, чтобы их замки были под углом 180° один к другому, а замки расширителей под углом 90 к ним. Компрессионные кольца устанавливаются на поршень с расположением замков под углом 120° один к другому. На некоторых двигателях выпуска с 1985г. на поршнях устанавливается по два компрессионных кольца.

Поршневые пальцы плавающие, фиксируются на поршне двумя стопорными кольцами.

Шатуны стальные, двутаврового сечения. В верхнюю головку запрессована бронзовая втулка, а в нижнюю установлены сталеалюминевые вкладыши. Для правильной сборки шатунно-поршневой группы на стержне шатуна имеется метка. В левой группе цилиндров метка на шатуне и стрелка на поршне должны быть обращены в одну сторону, а в правой группе цилиндров- в разные стороны.

Коленчатый вал стальной, пятиопорный. В шатунных шейках вала имеются грязеуловители, закрываемые пробками. В щеках вала просверлены каналы для подвода масла от коренных шеек к шатунным. Вкладыши коренных подшипников сталеалюминевые, взаимозаменяемые на каждой опоре, кроме задней. От осевых смещений вал удерживается двумя упорными сталеалюминевыми шайбами в виде двух полуколец, шайбы расположены на передней коренной шейке в проточке блока. Коленчатый вал отбалансирован динамически вместе с маховиком и сцеплением. Маховик чугунный, крепится к фланцу хвостовика коленчатого вала болтами.

| Кривошипно-шатунный механизм двигателя КамАЗ-740 < Пред. | След. > Техническое обслуживание кривошипно-шатунного механизма |

|---|

xn—-7sbfkccucpkracijq8iofobm.xn--p1ai

Механизм газораспределения двигателя ЗИЛ-131

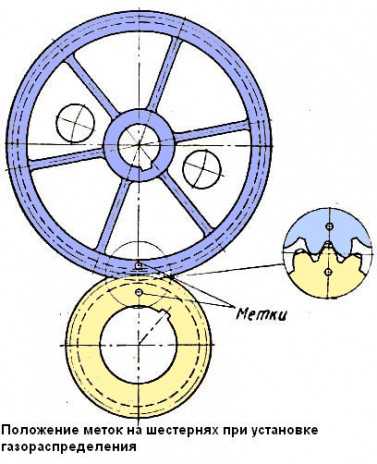

Механизм газораспределения двигателя ЗИЛ-131 У этого двигателя верхнеклапанный механизм газораспределения с расположением распределительного вала в блоке цилиндров. Вращение на вал передается от коленчатого вала одной парой косозубых шестерен. При сборке шестерни устанавливаются на валы так, чтобы метки были на одной прямой, соединяющие центры этих шестерен. Распределительные шестерни закрыты чугунной крышкой, прикрепленной к передней части блока.

Распределительный вал пятиопорный, установлен на втулках с антифрикционным сплавом. В передней части вал имеет эксцентрик для привода топливного насоса, а в задней части — шестерню привода масляного насоса и распределителя зажигания. В отверстии переднего торца вала устанавливается привод центробежного датчика регулятора частоты вращения коленчатого вала. Осевое перемещение вала ограничивается упорным фланцем, закрепленным на переднем торце блока двумя болтами.

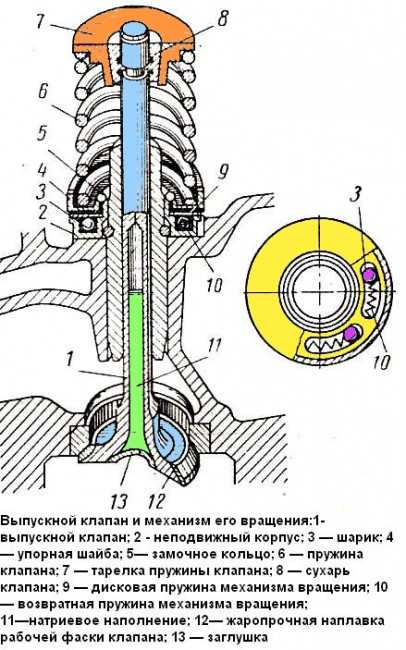

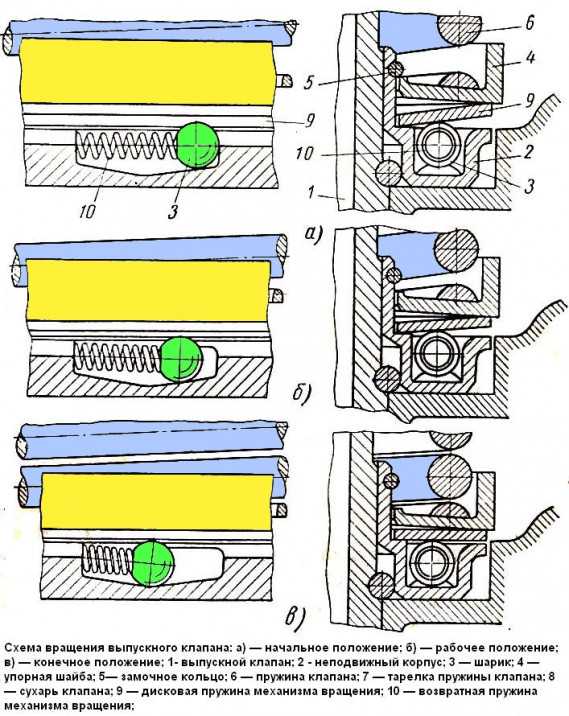

Рис. 17. Механизм вращения выпускного клапана двигателя автомобиля ЗИЛ-131: 1-полый стержень 2-металлический натрий; 3-заглушка; 4-механизм вращения; 5-замочное кольцо; 6-упорная шайба; 7-дисковая пружина; 8-шарики; 9-корпус механизма вращения; 10-возвратные пружины

Толкатели цилиндрические со сферической опорной поверхностью. Клапаны перемещаются в чугунных направляющих втулках. Выпускные клапаны имеют внутреннюю полость, заполненную металлическим натрием 2 (рис. 17). Во время работы двигателя натрий плавится и, перемещаясь внутри полости при движении клапана, интенсивно переносит теплоту от головки к стержню, откуда она передается втулке клапана. Углы рабочих фасок клапанов различные: у впускного клапана 30°, у выпускного- 45°. Для повышения срока службы выпускные клапаны имеют механизм принудительного проворачивания.

Механизм состоит из неподвижного корпуса 9, пяти шариков 8 с возвратными пружинами 10, дисковой пружины 7 и упорной шайбы 6, При закрытом клапане усилие клапанной пружины через упорную шайбу 6 передается на наружную кромку дисковой пружины 7, опирающейся внутренней кромкой в заплечики корпуса 9. При открытии клапана усилие клапанной пружины увеличивается, дисковая пружина 7, опираясь на шарики, распрямляется, шарики перекатываются по наклонным поверхностям углублений в корпусе и за счет сил трения поворачивают дисковую пружину 7, упорную шайбу 6,а с ними клапанную пружину и сам клапан. При закрытии клапана усилие клапанной пружины уменьшается, и шарики под действием пружин 10 возвращаются в исходное положение.

Диаграмма фаз газораспределения этого двигателя приведена на рис. 16. (в предыдущей статье).

Тепловые зазоры между коромыслами и торцами впускных и выпускных клапанов одинаковы и составляют 0,25… 0,30 мм.

| Механизм газораспределения двигателя КамАЗ-740 < Пред. | След. > Техническое обслуживание механизма газораспределения автомобилей КамАЗ-4310 и Урал-4320 |

|---|

xn—-7sbfkccucpkracijq8iofobm.xn--p1ai

Газораспределительный механизм ЗИЛ-131

Распределительный вал стальной, с закаленными кулачками и шестерней привода распределителя зажигания, приводится во вращение двумя шестернями

Распределительный вал лежит на пяти опорах, снабженных втулками из биметаллической ленты, диаметральные зазоры в подшипниках распределительного вала в новом двигателе находятся в пределах 0,0З—0,09 мм для четырех передних подшипников и в пределах 0,025—0,077 мм для пятого заднего подшипника.

Осевое перемещение распределительного вала ограничивается фланцем, расположенным между шестерней и передним торцом первой шейки, который крепится к переднему торцу блока двумя болтами.

Разница между высотой распорного кольца, надетого на переднюю цапфу распределительного вала, и толщиной фланца составляет 0,08—0,208 мм.

Эти величины соответствуют осевому зазор у распределительного вала нового двигателя.

Для правильной взаимной установки шестерен нужно поставить шестерню коленчатого вала и шестерню распределительного вала так, чтобы метки находились на одной прямой, соединяющей центры этих шестерен (рис. 1).

Клапаны — верхние, расположены в головке блока цилиндров в один ряд, наклонно к оси цилиндра; приводятся в движение от распределительного вала при помощи штанг, толкателей и коромысел.

Клапаны сделаны из жаростойкой стали; — угол рабочей фаски седла впускного клапана 30°, выпускного 45°; стержень выпускного клапана имеет сверление, заполненное натрием, а тарелка жаростойкую наплавку посадочной фаски.

Выпускные клапаны для повышения срока их службы принудительно проворачиваются во время работы двигателя специальным механизмом.

Механизм вращения выпускного клапана (рис. 2) состоит из неподвижного корпуса 2, пяти шариков 3 и их возвратных пружин 10 (помещающихся в наклонных углублениях корпуса, выполненных по дуге), дисковой пружины 9, упорной шайбы 4, на которую давит клапанная пружина через замочное кольцо 5.

Упорная шайба 4 и дисковая пружина с зазором надеты на выступ корпуса, который находится в специальном гнезде головки блока (рис. 3).

При закрытом клапане (рис. 3, а) усилие пружины 6 через упорную шайбу 4 передается на наружную кромку дисковой пружины 9, опирающейся внутренней кромкой в заплечик корпуса 2.

Во время открытия клапана (рис. 3, б) усилие клапанной пружины увеличивается; под действием возросшего усилия дисковая пружина, опираясь на шарики, распрямляется; между внутренней кромкой пружины и заплечиком корпуса появляется зазор, и усилие пружин 10 начинает передаваться на шарики 3, которые, перекатываясь по наклонным поверхностям углублений, поворачивают дисковую пружину 9 и упорную шайбу 4 на некоторый угол, а с ними пружину 6 клапана и клапан 1.

Во время закрытия клапана (рис. 3, в) усилие клапанной пружины уменьшается, прогиб дисковой пружины возрастает; она упирается в заплечик корпуса, освобождая шарики, которые под действием пружин возвращаются в исходное положение, заклиниваясь между шайбой и наклонной поверхностью корпуса.

При любой разборке двигателя, прошедшего более 70 000 км, Необходимо проверять состояние пружин 10 (см. рис. 2 и 3) и шариков механизма вращения выпускного клапана.

При обнаружении на витках пружины следов износа необходимо пружину повернуть выработанным участком вниз.

При сборке механизма вращения клапана надо обратить внимание на правильность установки шариков и пружин.

При правильной сборке пружины должны быть расположены позади шариков относительно выбранного направления вращения.

Коромысла клапанов кованые, стальные, с бронзовой втулкой.

Толкатели клапанов стальные, пустотелые. для повышения надежности пары кулачок — толкатель на торец толкателя наплавлен специальный чугун.

В нижней части толкателя предусмотрены отверстия для слива масла, попадающего в толкатель.

Штанги стальные, с закаленными сферическими концами.

Впускной газопровод из алюминиевого сплава, общий для обоих рядов цилиндров, расположен между головками блока и снабжен водяной рубашкой для подогрева смеси.

Затяжку гаек крепления впускного газопровода к головке блока цилиндров надо производить равномерно, придерживаясь затяжки крест-накрест от середины к краям газопровода, для того чтобы не происходило выдавливания резиновой прокладки из стыка впускная труба—головка.

Момент затяжки гаек должен быть в пределах 2—2,5 кГм.

Выпускные газопроводы составные, из ковкого чугуна, по одному с каждой стороны блока.

Сборку составного газопровода на двигателе нужно производить в следующем порядке: стык прокладки должен быть расположен под стяжным болтом хомута; ось болта, стягивающего хомут на коротком плече газопровода, должна быть перпендикулярна фланцам крепления газопровода к головке блока цилиндров; ось болта, стягивающего хомут на длинном плече газопровода, должна быть параллельна фланцам крепления газопровода к головке блока цилиндров.

Болт устанавливают головкой вверх; момент затяжки болтов 1,4—1,7 кГм.

Затяжку гаек крепления составного выпускного газопровода к головке блоки цилиндров производить в следующей последовательности; средний фланец — сначала крепить нижнюю гайку, затем верхнюю, момент затяжки 4—4,5 кГм; крайние фланцы — гайки крепить моментом затяжки 3—3,5 кГм.

autoruk.ru

Основные детали двигателя ЗИЛ-131

Запасные части для грузовых автомобилей Урал, Краз, МАЗ, Камаз. Детали двигателей ЯМЗ-236, ЯМЗ-238

__________________________________________________________________________

__________________________________________________________________________

Основные детали двигателя ЗИЛ-131

___________________________________________________________________________

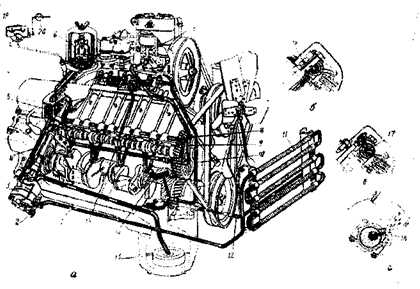

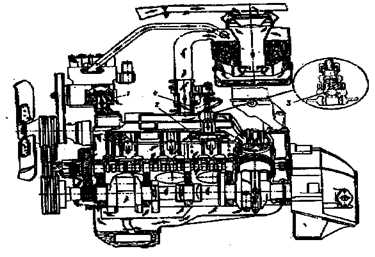

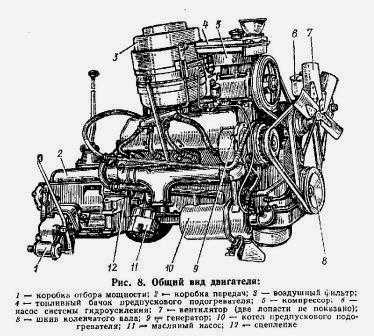

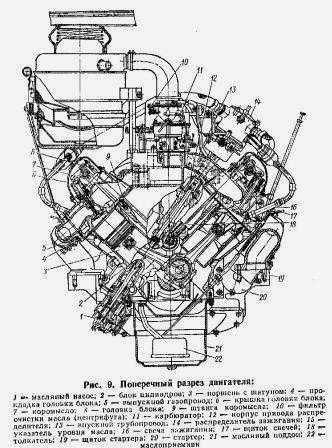

Двигатель ЗИЛ-131 — V-образный, восьмицилиндровый, четырехтактный, карбюраторный, с жидкостным охлаждением (рис. 8). Поперечный и продольный разрезы двс показаны на рис. 9 и 10.

Двигатель прикреплен к раме в трех точках. Передней опорой двигателя является кронштейн крышки распределительных зубчатых колес; задними опорами служат лапы картера сцепления (рис. 11).

Между кронштейном и передней поперечиной рамы установлена прямоугольная резиновая подушка. Возможна установка передней опоры двс на четырех круглых резиновых подушках. Задние опоры двигателя имеют клинообразные подушки.

Рис, 8. Общий вид мотора ЗИЛ-131

Рис, 9. Поперечный разрез двигателя

Необходимо проводить проверку затяжки гаек болтов передней и задней опор. Момент затяжки гаек болтов 7 задней опоры должен быть равен 200 — 250 Нм (20—25 кг/см), а шпилек 3 и болтов 5 и 8 80—100 Нм (8—10 кг/см).

Через 25 тыс. км пробега при очередном техническом обслуживании надо снять регулировочные прокладки.

Блок цилиндров ЗИЛ-131 — чугунный, со вставными мокрыми гильзами из серого чугуна с кислотоупорной вставкой в верхней части. Для уплотнения верхней части гильзы бурт гильзы зажат между блоком и головкой цилиндров через асбостальную прокладку, а нижняя часть уплотнена двумя резиновыми кольцами.

Рис.11. Крепление двигателя

Головка блока цилиндров ЗИЛ-131 — из алюминиевого сплава с вставными седлами и направляющими клапанов, имеет винтовые впускные каналы. Между блоком и головками установлены прокладки из асбостального полотна.

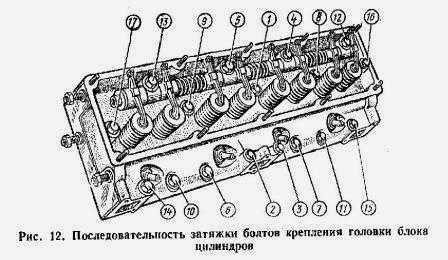

Каждая головка прикреплена к блоку цилиндров семнадцатью болтами. Следует помнить, что четыре болта крепления оси коромысел являются также болтами крепления головки блока цилиндров и входят в указанные выше семнадцать болтов.

Рис. 12. Последовательность затяжки болтов крепления головки блока цилиндров ЗИЛ-131

Болты крепления головок к блоку надо затягивать динамометрическим ключом, позволяющим контролировать момент затяжки.

При прогреве двигателя затяжка головок блока увеличивается, при охлаждении — уменьшается, поэтому болты крепления головок должны быть затянуты на холодном двигателе; момент затяжки должен составлять 99—110 Нм (9—Н кг/см), причем при температуре двигателя около 0 °С момент затяжки болтов должен быть ближе к нижнему пределу [90 Нм (9 кг/см) ], а при температуре + (20—25) °С — ближе к верхнему пределу [110 Нм (11 кг/см)).

Запрещается подтягивать болты крепления головок блока цилиндров при температуре двигателя ниже 0 °С. В этом случае следует предварительно прогреть двигатель, а затем проводить подтяжку.

Одновременно с подтяжкой болтов крепления головок блока цилиндров необходимо подтягивать болты крепления выпускных газопроводов. После подтягивания болтов крепления проверить и, если нужно, отрегулировать зазоры в клапанном механизме.

Перед каждым завертыванием болтов крепления головок (если их

снимали) необходимо удалить масло (или воду) из всех резьбовых

отверстий

блока, чтобы избежать разрушения бобышек этих отверстий под

действием гидравлического давления, возникающего под болтами при их

ввертывании.

Для обеспечения полного прилегания плоскостей головок и блока надо соблюдать последовательность затяжки болтов, указанную на рис. 12. Затягивать болты головки блока цилиндров ЗИЛ-131 следует равномерно, в два приема.

При смене прокладок надо очистить все отверстия системы охлаждения в головках и блоке цилиндров, а также камеры сгорания. Прокладку крышки головки цилиндров следует устанавливать рифленой поверхностью к крышке.

Гайки крепления крышки головки необходимо затягивать равномерно; момент затяжки должен быть равен 5—6 Нм (0,5—0,6 кг/см).

В настоящее время для улучшения топливной экономичности на двигателе устанавливаются головки блока цилиндров с винтовыми впускными каналами и уменьшенным объемом камер сгорания. Степень сжатия повышена до 7,1.

При необходимости допускается парная замена головок блока цилиндров (130-1003012-20) головками блока прежнего выпуска (130-1003012-Б).

Нельзя устанавливать на двигатель головки разных типов, а также использовать прокладки прежнего выпуска (130-1003020-А) с головками, имеющими винтовые впускные каналы (130-1003012-20). При установке зажигания метка шкива должна быть установлена у риски с цифрой 15 на указателе установки зажигания.

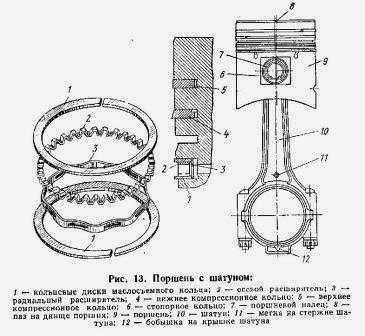

Поршни (рис. 13) выполнены из алюминиевого сплава и покрыты оловом.

Рис, 13. Поршень с шатуном ЗИЛ-131

При подборе поршней к гильзам пользуются лентой — щупом толщиной 0,08, шириной 10 и длиной 200 мм. Щуп должен быть опущен в цилиндр на глубину не меньше длины юбки поршня, перевернутого вниз головкой и полностью утопленного в цилиндр. Место измерения отмечено на гильзе клеймом. Усилие при вытягивании щупа должно быть 25 (2,5—5 кгс).

Гильзу в блок следует устанавливать так, чтобы клеймо было расположено в диаметральной плоскости гильзы, перпендикулярной к оси коленчатого вала.

Поршневые пальцы — плавающие; каждый палец фиксируется в поршне

двумя стопорными кольцами. Пальцы изготовляют с высокой точностью и

подбирают к поршням и шатунам, сортируя на четыре группы по

наружному диаметру. Обозначение группы наносят краской; на поршне —

на

внутренней поверхности (на одной из бобышек), на шатуне — на

стержне, на пальце — на внутренней поверхности.

При сборке палец, поршень и шатун комплектуют из деталей одной группы. Во избежание задиров на сопряженных поверхностях сборку пальца с поршнем необходимо проводить только при нагреве поршня до температуры 55 °С. Запрещается нагрев поршней открытым пламенем.

Поршневые кольца устанавливают по три на каждом поршне: два компрессионных и одно маслосъемное (рис. 13). Верхнее компрессионное кольцо хромировано на наружной цилиндрической поверхности и не имеет выточки на внутренней поверхности.

Наружная поверхность нижнего компрессионного кольца выполнена конической — большее основание конуса обращено вниз. Маслосъемное кольцо состоит из двух плоских стальных колец и двух расширителей.

При установке поршня в цилиндр двигателя ЗИЛ-131 плоские кольцевые диски 1 надо устанавливать так, чтобы их замки были расположены под углом 180° один к другому. При этом замки осевого расширителя 2 и радиального расширителя 3 должны быть расположены под углом 90е к ним. При установке трех компрессионных колец на поршень их стыки (замки) следует устанавливать под углом 120° один к другому.

Конструкция и технология изготовления поршневых колец мотора при соответствующем обслуживании обеспечивают работу двигателя без замены поршневых колец до капитального ремонта двигателя. Преждевременная и необоснованная замена поршневых колец приводит к сокращению ресурса двигателя.

Прежде чем принять решение о замене поршневых колец или сдаче двигателя в капитальный ремонт, устраните все внешние утечки масла, промойте фильтр системы вентиляции картера, а также очистите от отложений трубку и клапан, следите за расходом масла на угар.

При выявлении необходимости замены поршневых колец или отправке двс в капитальный ремонт пользуйтесь специальным диагностическим оборудованием (компрессометром и др.).

Для повышения срока службы двигателя пользуйтесь рекомендуемыми в руководстве сортами топлива и моторных масел, своевременно промывайте фильтрующие элементы воздушного фильтра и фильтры вентиляции картера (сапуна), а также очищайте трубку, клапан вентиляции картера, центробежный маслоочиститель.

Шатуны ЗИЛ-131— стальные, двутаврового сечения. В нижней головке шатуна установлены сталеалюминиевые тонкостенные вкладыши. В верхнюю головку шатуна запрессована бронзовая втулка.

Вкладыши изготовлены с большой точностью и при установке истребуют шабровки, подпиливания стыков или применения прокладок.

При установке на двигатель поршня в сборе с шатуном паз на днище должен быть всегда обращен в сторону переднего конца коленчатого вала.

В комплекте поршень — шатун в сборе, предназначенном для левой группы цилиндров, метка на стержне шатуна и паз 8 на днище поршня должны быть расположены с одной стороны, а в комплекте для правой группы цилиндров — с разных сторон.

Затягивать гайки болтов шатуна необходимо динамометрическим ключом; момент затяжки равен 56—62 Н м (5,6—6,2 кгсм). При совмещении отверстий для шплинта допускается увеличение момента до 100 Н-м (10 кгсм).

Коленвал ЗИЛ-131 (рис. 14) — стальной с закаленными шейками, пятиопорный, с каналами для подачи масла к шатунным подшипникам и центробежными грязесборниками для очистки масла.

Рис. 14. Коленчатый вал ЗИЛ-131

Грязесборники закрыты пробками с внутренним шестигранником под ключ. Момент затяжки пробок — не менее 30 Нм (3 кгсм). Пробка может выступать из вала не более чем на высоту фаски. Грязесборники следует очищать при ремонте двигателя, связанном с демонтажем коленчатого вала.

Диаметр коренной шейки 74,5 мм, а шатунной 65,5 мм. Вкладыши коренных подшипников коленвала сталеалюминиевые толщиной 2,5 мм, взаимозаменяемые на каждой опоре, кроме задней.

Болты крышек коренных подшипников надо затягивать динамометрическим ключом, момент затяжки должен быть равен 110—140 Нм (11—14 кгс/м). Проверять и в случае необходимости затягивать болты крышек коренных подшипников надо каждый раз при снятии масляного картера.

При изнашивании вкладышей шатунных или коренных подшипников коленчатого вала обязательна одновременная замена обеих половин вкладышей.

На передней коренной шейке в проточке блока цилиндров устанавливают две сталеалюминиевые упорные шайбы в виде двух полуколец, предохраняющие вал от осевых перемещений. При осевом смещении коленчатого вала более 1 мм упорные шайбы следует заменить новыми.

Коленвал ЗИЛ-131 сбалансирован динамически в сборе с маховиком и

сцеплением и в случае разборки должен собираться только в том же

комплекте для исключения разбалансировки узла. Момент затяжки болтов

крепления маховика на фланце коленчатого вала должен быть равен 135

—150 Нм (13,5—15 кг/см).

Маховик — чугунный, со стальным зубчатым венцом для пуска двигателя от стартера, прикреплен к фланцу заднего конца коленчатого вала шестью болтами. При сборке маховика с коленчатым валом следует иметь в виду, что одно из отверстий крепления маховика смещено на 2°.

При креплении маховика к фланцу коленчатого вала надо равномерно затягивать гайки. Необходимо следить за тщательностью шплинтовки болтов крепления маховика. Шплинт должен плотно облегать торец болта.

_________________________________________________________________________

_________________________________________________________________________

_________________________________________________________________________

_________________________________________________________________________

_________________________________________________________________________

_________________________________________________________________________

- Гидроусилитель руля Маз-5551, 5549, 5335, 5336, 5337

- Передняя ось и рулевые тяги Маз-5551, 5549, 5335, 5336, 5337

- Регулировка сцепления Маз-5551, 5549, 5335, 5336, 5337

- Регулировка и ремонт КПП Маз-5551, 5549, 5335, 5336, 5337

- Ремонт и обслуживание заднего моста Маз-5551, 5549, 5335, 5336, 5337

- Детали переднего моста и рулевые тяги Маз-5516, 5440

- Рулевое управление Маз-5516, 5440

- Детали ведущих мостов Маз-5516, 5440

autotextrans.ru