Дамасская сталь: история, производство, виды

Дамаск или дамасская сталь – это сплав с процентным содержанием углерода не более 1,3% и различными неоднородными узорчатыми разводами на поверхности. Основным компонентом сплава является железо. Неоднородности образуются при кузнечной обработке нескольких слоев разного сорта стали, только при соблюдении определенной технологии охлаждения – медленной, сопровождающейся образованием форм феррита и карбида. Бывает дамаск сварочный и рафинированный.

Дамасская сталь в исторических фактах

Если основываться на исторических реалиях, то город Дамаск не упоминается в архивах, как центр, где развивалось кузнечное производство и выполнялась ковка дамаска. Но зато здесь находился крупнейший рынок торговли холодным оружием. Это подтверждают раритеты раскопок – оружие из узорчатой стали в захоронениях кельтов, славян, викингов, франков.

Первые сведения о металле, схожем по характеристикам с дамаском, ученые относят к 1300 году до н. э. Вначале его производили в Азии. Еще через полвека ремесло стало популярным в Европе. И только потом необычный материал появился в Поднебесной. Легенды и исторические документы часто гиперболизируют свойства, которыми наделена дамасская сталь – история ее возникновения и усовершенствования, тем не менее, способствовала развитию технического прогресса, оживлению торговли между государствами. Доподлинно известно, что первое стальное оружие – продукт дамаска. Мастера из разных стран, стараясь усовершенствовать его качество, искали новые способы дополнительной обработки, осваивали сваривание различных видов стали в одной заготовке.

э. Вначале его производили в Азии. Еще через полвека ремесло стало популярным в Европе. И только потом необычный материал появился в Поднебесной. Легенды и исторические документы часто гиперболизируют свойства, которыми наделена дамасская сталь – история ее возникновения и усовершенствования, тем не менее, способствовала развитию технического прогресса, оживлению торговли между государствами. Доподлинно известно, что первое стальное оружие – продукт дамаска. Мастера из разных стран, стараясь усовершенствовать его качество, искали новые способы дополнительной обработки, осваивали сваривание различных видов стали в одной заготовке.

Как делают дамасскую сталь: особенности производственного процесса

Уникальные эксплуатационные свойства, а особенно высокая прочность и твердость, достигаются при строгом соблюдении последовательности операций по перековке. Чередующиеся слои металла с высоким содержанием углерода придают остроту и общую прочность изделию, с низким – препятствуют его растрескиванию и обеспечивают упругость. Эксклюзивность состава дамаска как раз и заключается в правильно подобранных пропорциях и сочетании слоев. Число узоров здесь не ограничено. При этом практически отсутствуют легирующие добавки, чем объясняется ржавление металла.

Эксклюзивность состава дамаска как раз и заключается в правильно подобранных пропорциях и сочетании слоев. Число узоров здесь не ограничено. При этом практически отсутствуют легирующие добавки, чем объясняется ржавление металла.

Необходимые материалы

Изготовление дамасской стали высокого качества требует соответствующих материалов. Потребуются химические реактивы: кислота (HNO3 (5%), щавелевая или другая, раствор железного купороса (FeSO4)) – для травления и выделения рисунка; тетраборат натрия (бура) – используется как флюс. Еще необходимо сформировать пакет из как можно большего количества правильно подобранных стальных пластин с различным содержанием углерода и параметрами: ШхД (мм) = 25-35 х 85-125. При этом общая толщина пакета (Н) не должна превышать 30-50 мм. Как правило, берется нечетное количество слоев: 9,7,5. На территории стран СНГ для изготовления подобных изделий наиболее популярны следующие сплавы:

|

Марка |

Характеристика/содержание С(%) |

Ориентироочная твердость, НВ |

|

Ст3 |

Низкоуглеродистая сталь обыкновенного качества 0,14-0,3 |

131 |

|

У9 (У8) |

Инструментальная сталь 0,9 (0,8) |

192 |

|

65Г |

Рессорно-пружинная сталь 0,62-0,7 |

241 |

|

ХВГ |

Инструментальная низколегированная сталь 0,9-1,05 |

255 |

|

Чугун |

Сплав железа с углеродом более 2,14 |

190-275 |

|

ШХ15 |

Шарикоподшипниковая сталь 0,95-1,05 |

179-207 |

|

85 |

Высокоуглеродистая сталь 0,82-0,9 |

269-302 |

|

50ХГА |

Конструкционная, рессорно-пружинная сталь 0,47-0,52 |

269 |

Пример оптимального состава материалов для клинков:

- ШХ-15 + ХВГ + У8А +Ст3;

- ШХ15 + ХВГ+У9.

Определение среднего процентного содержания углерода

Зная, что дамаск – сталь комбинированная, своего рода слоистый «пирог» из чередующихся сортов различных по содержанию углерода и примесей сплавов, нужно правильно его сформировать. Только тогда конечный продукт будет отвечать необходимым эксплуатационным требованиям. Для этого определяется средний процентный показатель углерода в химическом составе. Вот конкретный пример.

Допустим, сформирован блок пластин, в котором три части его веса составляет Ст3 с процентным содержанием углерода 0,3%, а остальные семь – приходятся на сталь У8 (0,8%С).

Средняя искомая величина находится по формуле:

0,3 × 0,3 + 0,8 × 0,7 = 0,65

Но это не окончательный результат. Нужно учесть обязательные потери углерода при неоднократных нагревах и охлаждениях заготовки. В общей сложности это может составлять до 0,2-0,25% выгорания.

Выполнив подобный расчет, можно на предварительном этапе скорректировать состав пакета, подобрать необходимый режим закалки. Пример показывает, что данный средний показатель недостаточен для дамасской стали. Поэтому может быть 2 варианта решения проблемы:

Пример показывает, что данный средний показатель недостаточен для дамасской стали. Поэтому может быть 2 варианта решения проблемы:

- изменить соотношение металлов в пакете, увеличив в нем долю стали У8;

- полностью заменить состав блока, подобрав сплавы с более высоким содержанием С.

Кузница

Процесс проходит непосредственно в кузнице и завершается механической обработкой готового изделия (клинка). Для этого нужен комплект необходимого специального оборудования и оснастки. Основные устройства – наковальня и горн.- Наковальня – основное опорное сооружение – должна иметь хорошо отшлифованную и закаленную верхнюю горизонтальную плоскость, а также «рог» для радиусной гибки прутков и полос и «хвост» для гибки и правки замкнутых прямоугольных заготовок.

- Небольшая узкая печь в качестве горна накаляет металл до состояния, при котором пластичность превосходит твердость во много раз.

Также необходимы:

- Тиски – для сборки пакета, торсирования заготовки.

- Молотки – разного размера и веса. Ручник с длинной рукояткой (до 35 см) весит до 2,5 кг. Задействован при сварке пластин.

- Кувалда – тяжелый (до 15 кг) молот с плоскими бойниками для нанесения мощных ударов.

- Боевой молот – вес не менее 10-12 кг, длина рукояти до 90 см. Нужен для разгона раскаленного металла по оси пакета или перпендикулярно ей.

- Электроточило – шлифовка пластин.

- Тиски сутуловые – фиксируют раскаленные заготовки.

- Зубило – для рубки холодного или горячего металла. Инструмент с прямым ножом применяется для продольной и поперечной рубки.

- Муфельная печь – нагрев готовых пакетов до температуры закалки и последующего отпуска.

- Клещи – незаменимы при удержании раскаленной поковки в нужном положении. Снабжаются пружинящими длинными рукоятями.

Разгадка секрета того, как сделать дамасскую сталь с неповторимым узором кроется в особых методах ковки. Обработка приводит к сплющиванию различных слоев, уменьшает их толщину, делает структуру металла многослойной.

Узор «сеточка» получается при обработке кувалдой, похожей на молоток с узким носиком, или обжимками. Орнамент с кольцами при косой (под углом 45 градусов) ковке образуется от нанесения ударов крестообразно по узким обжимкам. Получаются вдавленности, на месте их скрещивания появляются бугорки, которые при проглаживании превращаются в кольца.

Процесс производства

Дамаск образуется при проковке набора из прутков (пластин) углеродистой и низколегированной стали. Нужны определенные условия, чтобы получилась качественная дамасская сталь: изготовление возможно только при наличии навыков у кузнеца. От того насколько правильно он сформирует пакет и профессионально сварит разные по характеристикам металлические листы, зависит качество и вид рисунка. Поэтому еще нужны и познания в металловедении.

Очевидно, чем проще и мельче узор, тем прочность клинка выше. В производственном процессе важно соблюдать последовательность операций.

В производственном процессе важно соблюдать последовательность операций.

- Металлические гладкие пластинчатые фрагменты разных марок складываются один на другой в многослойный пакет.

- Для прочной фиксации на торцах блока компоненты крепятся путем сварки или обматываются проволокой.

- Нагрев осуществляется равномерно по всей площади заготовки до состояния, не достигающего температуры плавления металла. Важно следить за цветом стали (он должен стать бледно-желтым) и не пропустить этот момент. Иначе при перегреве будет формироваться неравномерная крупнозернистая структура, усилится выгорание углерода, что негативно повлияет на процесс ковки и качество конечного изделия. При недогреве – сталь не сварится.

- Далее в ускоренном темпе, не допуская появления оксидной пленки, металл сваривают. Использование флюсов в растопленном состоянии предотвращает образование окалины.

- Сразу же на наковальне ударами по пакету одновременно проводится с одной стороны вытеснение в другой конец разных примесей и флюсов и сварка заготовок.

- В результате получается слоистый стальной блок дамаска.

- При необходимости можно увеличить количество пластов, проковав изделие, снова сложить его вдвое и проварить.

- В итоге стальная заготовка подвергается ковке, нижние слои перемещаются наружу, появляется узор.

Рисунок создается при травлении стали кислотой ввиду того, что реактивный состав неоднозначно воздействует на разные виды материалов и структурные составляющие стали. Очистка и обработка поверхности делает слоистость отчетливой, напоминающей причудливый узор.

Виды дамасской стали

Существует более 10 технологий изготовления сплавов. Различают 3 их разновидности: мозаичную, слоистую и торсионную. Ковка дамасской стали позволяет получить металлический состав разнообразного вида многослойной структуры. Чем мельче узор, тем больше слоев использовалось при изготовлении, тем выше прочность. Но сложный орнамент в виде волн или зигзагов ухудшает качество. Поэтому самым долговечным считается продукт металлургического производства с тонкими и прямыми линиями.

Что такое дамаск мозаичный?

В пакете сформирован продуманный заранее набор сваренных пластин – с различным видом профиля внутри заготовок, разных сортов. Заготовки подбираются по типу мозаики и представляют четырехугольные формы, скомпонованные так, чтобы была идеальная подгонка и лучше производилась сварка. В результате сковки внутри пакета контрастных пластин они соприкасаются, формируя сложный узор. Получается комбинированный продукт с декорированной поверхностью. Равномерность обработки обеспечивают прессы. После сваривания нарезаются пластины (25-30 мм) с мозаичным узором – заготовки для будущих клинков, щек, наверший рукоятки. Основные «минусы» мозаичного дамаска – невысокая прочность, низкие режущие свойства.

Слоистый дамаск

Самый простой вариант стали. Пакеты из него в 20-60 слоев, полученные при многократной кузнечной сварке, используются часто в качестве заготовок для кухонных ножей. С увеличением количества складываний и проковки пакета, а также в зависимости от числа компонентов увеличивается число слоев в готовом продукте. Их количество, а также способ врезки, размер готового клинка влияют и на вид узора. Даже самая простая сабля состоит не менее чем из 40-120 слоев. В сплаве они расположены параллельно изделию, поэтому при врезке получается рисунок из равноудаленных прямых.

С увеличением количества складываний и проковки пакета, а также в зависимости от числа компонентов увеличивается число слоев в готовом продукте. Их количество, а также способ врезки, размер готового клинка влияют и на вид узора. Даже самая простая сабля состоит не менее чем из 40-120 слоев. В сплаве они расположены параллельно изделию, поэтому при врезке получается рисунок из равноудаленных прямых.

При большом количестве складок во время термической обработки неизбежны деформации, слоистость получается спутанная. Это приводит к тому, что при врезке формируется рисунок из беспорядочных фигур. Иногда специально ковка выполняется на неровных бойках, чтобы получить на срезе плетение волнообразных линий с различной формой замкнутых контуров.

Торсионный (закрученный) дамаск

Для изготовления витого узора используется прямоугольный блок из собранных шести- или четырехгранных прутков. Это где-то 8-33 слоя. В раскаленном состоянии они вначале вытягиваются в брусок, затем скручиваются вокруг оси симметрии пакета. После расковывания заготовка напоминает винтовые линии с наклоном под определенным углом к оси симметрии. Как правило, он превышает 70 градусов.

После расковывания заготовка напоминает винтовые линии с наклоном под определенным углом к оси симметрии. Как правило, он превышает 70 градусов.

Разнообразить орнамент можно, экспериментируя с вариантами техник кручения. Например, каждый прут оборачивать вокруг оси по ходу часовой стрелки или в противоположном направлении. Затем сварить. Сложность работ заключается в том, как излишне не перекрутить заготовки при стремлении сделать как можно больше витков, так как они могут лопнуть.

Плюсы и минусы дамасской стали

Утверждение об абсолютном превосходстве дамасской стали над другими видами беспочвенно. Зная, что такое дамасская сталь, можно предположить, что у нее, как и у любого металла, есть свои положительные стороны и недостатки. Важно правильно расставить акценты и выбрать «нужный» дамаск с учетом его характеристик. Металл, произведенный по методу порошковой металлургии, обеспечивает остроту клинкам и противостоит коррозии, а вот «классический» дамаск, наоборот, быстро ржавеет, но зато завораживает красотой рисунка.

Типичные положительные и отрицательные моменты узорчатого металла в готовом изделии сведены в таблицу.

|

Преимущества |

Недостатки |

|

Достаточно высокая прочность |

Отсутствие легирующих добавок – подверженность коррозии |

|

Великолепная твердость: 61 — 64 единиц по Роквеллу |

Требуется постоянный уход после каждого использования оружия |

|

Отменные режущие свойства |

Высокая стоимость |

|

Коллекционный клинок – непревзойденный по красоте и качеству сувенир |

Сложный процесс изготовления, требующий недопущения перекала и недогрев металла, обезуглероживания и непровара |

|

Эксклюзивность узора |

Не предназначен для рубки и метания |

|

Многочисленность вариантов и форм рисунка |

Большой расход материала |

|

Нет необходимости в частой заточке |

Необходимо обеспечить особые условия хранения в сухом месте без соприкасания с агрессивными средами |

|

Долгий срок службы |

Булат

По химическому составу, твердости, легкости заточки оба вида стали практически однотипны. Основным преимуществом булата считается стойкость к коррозийному разрушению, что обеспечивают ему легирующие добавки, а также сочетание несовместимых в обычном металле характеристик – высочайшей плотности, большой твердости и пластичности.

Основным преимуществом булата считается стойкость к коррозийному разрушению, что обеспечивают ему легирующие добавки, а также сочетание несовместимых в обычном металле характеристик – высочайшей плотности, большой твердости и пластичности.

Различить, булат или дамаск использовался для изготовления клинка, можно по способу производства. В первом случае оружие изготавливается при помощи литья и подразделяется на:

- тигельные булаты – подвержены длительной плавке в тигле с последующим охлаждением и ковкой оружия;

- литые булаты – получаются из высокоуглеродистых сталей и низкоуглеродистых сплавов, в том числе легированных, в процессе длительного плавления.

Технология производства основана на том, что при плавлении частицы из высокоуглеродистого состава частично переходят в расплав с невысоким содержанием углерода. Такая структура формирует произвольные, неповторяющиеся линии рисунка.

Использование дамасской стали и булата

Металлы могут отличаться по качеству и зависеть от структуры внутренних слоев, а также профессионализма кузнеца. Мечи из дамасской стали снискали себе славу благодаря отличным режущим характеристикам, неповторимым узорам и долговечности. Кованый дамаск популярен до сих пор. Но из-за сложности выработки из него практически не делают боевого оружия. Сталь применяется для сувенирных ножей и охотничьего снаряжения. Сегодня за вполне умеренную цену можно приобрести дамасский клинок хорошего качества.

Мечи из дамасской стали снискали себе славу благодаря отличным режущим характеристикам, неповторимым узорам и долговечности. Кованый дамаск популярен до сих пор. Но из-за сложности выработки из него практически не делают боевого оружия. Сталь применяется для сувенирных ножей и охотничьего снаряжения. Сегодня за вполне умеренную цену можно приобрести дамасский клинок хорошего качества.

Что касается булата, то никто не может с уверенностью утверждать, что те единичные экземпляры оружия, заявленные как булатные и появляющиеся в продаже, изготовлены именно по старинной технологии, которая была когда-то утеряна. Хотя цена на действительно качественные клинки достаточно высока.

Дамасская сталь в современной массовой культуре

Исторически сложилось так, что оружие из дамаска наделялось сверхъестественными свойствами. В легендах старины глубокой оно резало металл и рубило камни, не теряя своей остроты и прочности. Практически во всех мировых культурах дамаска фигурировала дамасская сталь. Распространялись мистические свойства оружия и в рыцарских романах. Однако, истории о том, что от сабель из дамаска легко распадались кольчуги и латы не нашли подтверждения.

Распространялись мистические свойства оружия и в рыцарских романах. Однако, истории о том, что от сабель из дамаска легко распадались кольчуги и латы не нашли подтверждения.

Несомненно, клинки из дамасской стали – это высший пилотаж мастера-оружейника. Острота их зависит от вида заточки. В старину восточные молотобойцы делали уклон не на пробивную силу оружия, а на режущую способность. Поэтому затачивали лезвие под минимально возможным углом, достигая максимальной остроты кромки. Отсюда возникали легенды о чудодейственном оружии.

Сегодня кузнец, изготавливающий оружие из дамаска, владеет своими секретами технологии производства, что является его фирменным знаком. Но только единицы производят действительно качественный рабочий инструмент в отличие от декоративного аналога.

Попробуйте и вы себя в роли создателя окутанного тайнами и легендами оружия. Компания ООО «Метинвест-СМЦ» обладает широким ассортиментом металлопроката различных марок сталей от украинских производителей в любой ценовой категории. Наши специалисты не только подскажут, как сделать дамасскую сталь самостоятельно, но и помогут сформировать пакет для заготовок под будущее оружие из материала, отвечающего европейским стандартам качества. Предоставляем услуги резки и доставки сборных партий металла в любом количестве.

Наши специалисты не только подскажут, как сделать дамасскую сталь самостоятельно, но и помогут сформировать пакет для заготовок под будущее оружие из материала, отвечающего европейским стандартам качества. Предоставляем услуги резки и доставки сборных партий металла в любом количестве.

Как сделать дамасскую и булатную сталь своими руками?

Желание сделать дамасскую сталь своими руками должно иметь под собой определенную целесообразность. Появление подобного материала объясняется довольно просто. В течение нескольких тысячелетий прогресс зависел от уровня развития оружейных технологий. Чтобы иметь легкое и прочное оружие изыскивались подходящие материалы. Можно махать тяжелым мечом, устрашая противника. Имея удобный меч небольшого веса, проще поразить противника, закованного в латы.

Даже рыцари крупных размеров (богатыри), одетые в доспехи, часто ничего не могли противопоставить юрким противникам, вооруженным легкими мечами, шпагами и палашами. Прочная и острая сталь находила изъяны в защите, проникала в стыки лат, нанося смертельные раны. Особая прочность позволяла изготавливать удобное оружие с небольшой массой.

Особая прочность позволяла изготавливать удобное оружие с небольшой массой.

- Булат и Дамаск

- Использование качественной стали в изделиях

- Положительные характеристики

- Недостатки

- Оснащение мастерской для производства изделий

- Заготовки для производства булата

- Пошаговая технология изготовления булата из подшипника

- Заготовки для производства Дамаска

- Пошаговая инструкция изготовления ножа из троса и полосы от напильника

Булат и Дамаск

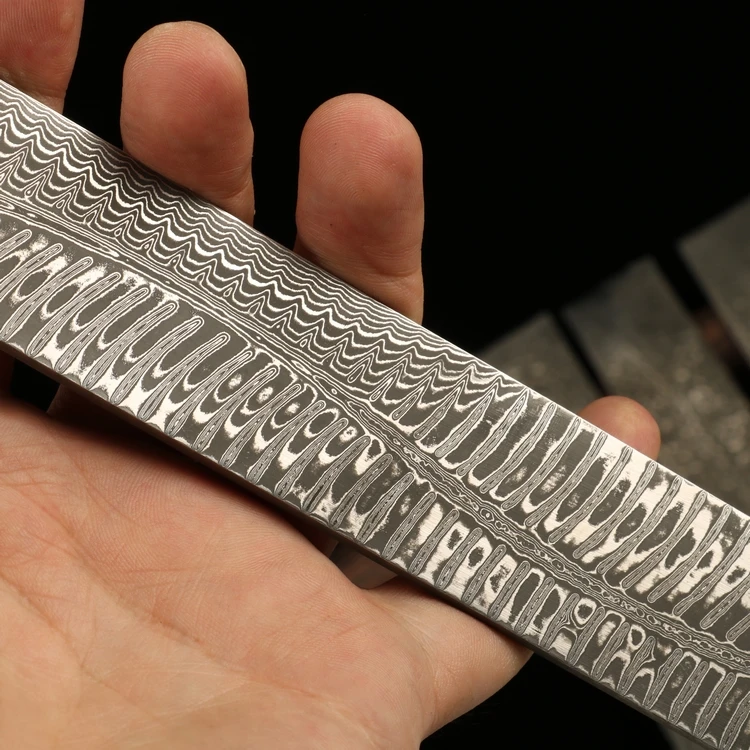

Рисунок дамасской стали на спиле металла:

Термин дамасская сталь появился сравнительно недавно. В разных источниках стало появляться подобное наименование кованого изделия в середине XIX века. До этого чаще использовалось наименование «Гурда», так называли творения кузнецов с Кавказа и Междуречья. Там стали ковать изделия из смеси сплавов, добиваясь необычного рисунка на поверхности клинков.

Булат, как свидетельствуют исторические исследования, пришел из Индии. В музеях истории сохранились образцы оружия, где применялись литейные заготовки из легированной стали. Чаще всего в них присутствует хром, концентрация которого может достигать до 14 %.

В музеях истории сохранились образцы оружия, где применялись литейные заготовки из легированной стали. Чаще всего в них присутствует хром, концентрация которого может достигать до 14 %.

Однако булатное производство рассчитано только на индивидуальный выпуск продукции. Поэтому технология довольно затратная. Мастер тратит много времени для изготовления определенного образца. Если заходит разговор о массовом производстве, то не рассчитывают на сложную технологию.

Только Златоустовский оружейный завод (единственное крупное предприятие) производит булатные клинки. По специальному заказу выпускают изделия дамасской стали. Цены на товар высокие, но имеется стабильный спрос на продукцию не только внутри России, но и за рубежом.

Изучением технологии производства и созданием промышленных технологий занимался металлург Павел Петрович Аносов. Результаты его работы присутствуют во всех учебниках по металловедению и кузнечному делу.

Современный булат в изделиях — реплика ножа НР-40 в современном исполнении, изготавливается на заказ:

Во время Великой Отечественной войны завод выпускал армейские ножи и шашки для кавалерии. Достаточно много экземпляров оружия с той поры реализуется в настоящее время на различных интернет ресурсах. Современные кузнецы производят новодел (так называют изделия, которые выполняются по образу и подобию старинных образцов). Несколько сотен мастерских предлагают копии, которые трудно отличить от оригинала.

Достаточно много экземпляров оружия с той поры реализуется в настоящее время на различных интернет ресурсах. Современные кузнецы производят новодел (так называют изделия, которые выполняются по образу и подобию старинных образцов). Несколько сотен мастерских предлагают копии, которые трудно отличить от оригинала.

Нож разведчика НР-40, изготовленный в 1942 г. – их выпустили более 7 млн. экземпляров:

Судя по количеству предложений и ценам, можно сделать вывод, что индивидуальный товар пользуется стабильным спросом. Производство изделий из булата и дамасской стали может быть довольно интересным и прибыльным бизнесом.

Современный нож НР-40, изготовленный по образцам периода Великой Отечественной войны:

Отличие булата от дамасской стали специалисты видят в исходном сырье:

- Булат – это сплав, в котором присутствует значительное количество легирующих элементов, при последующей кузнечной обработке методом кузнечной сварки соединяют платины, которые придают изделию комплекс новых свойств.

- Дамаск – это механическое соединение металлических заготовок, разнящихся по своим свойствам. Выполняется проковка до нескольких десятков слоев.

Использование качественной стали в изделиях

Не только оружие нуждается в прочных материалах. Конструкционные материалы с особыми свойствами используются в самых разных отраслях промышленности.

Кованые изделия работают в автомобилях, на железнодорожном транспорте, в сельскохозяйственных машинах, на космических кораблях. Используется только весьма упрощенная технология. Ковкой добиваются получения мелкого зерна в строении металла. Устраняются возможные раковины, которые присутствуют в отливках.

Образец современного клинка с выраженным рисунком:

Для дамасской стали отмечают плюсы и минусы.

Положительные характеристики

- Высокая прочность изделия, выдерживает нагрузку, приложенную в разных направлениях (сжимающую, растягивающую, изгибающую и другие виды нагружений).

- Износостойкость режущей кромки, долго держит остроту.

- Имеет необычный внешний вид, невозможно повторить рисунок на аналогичном предмете, делает его узнаваемым.

- Высокая стоимость при реализации.

Специальный вид дамасской стали, изготовленной из троса:

Перечисленные плюсы часто привлекают мастеров заниматься производством по технологии многократной проковки заготовок. Для каждой новой партии товара могут использоваться свои способы и последовательность ковки.

Недостатки

Главный недостаток – это высокие затраты труда на производство изделия. Приходится прибегать к многократному нагреванию заготовки.

Высокоуглеродистая сталь подвержена коррозии. На вопрос: «Ржавеет ли?» Можно ответить однозначно, что без надлежащего ухода ржавчина быстро уничтожает изделие.

Даже в домашних условиях желательно регулярно ухаживать за предметами из дамасской стали. Их протирают растительными или минеральными маслами, а потом сухой ветошью снимают излишки. Оригинальное оружие обрабатывают не реже одного раза в год. Тогда оно сохраняется надолго.

Тогда оно сохраняется надолго.

Финка из дамасской стали, современное изделие:

Оснащение мастерской для производства изделий

В мастерской домашнего мастера, желающего заняться изготовлением изделий из дамасской стали, нужно иметь:

- Сварочный аппарат – с его помощью пластины из материалов различной прочности свариваются в единый блок, которые можно обрабатывать совместно.

- Горн – в нем выполняется нагрев заготовок из готовых предметов до высоких значений температуры (более 800 ⁰С).

- Наковальня нужна для ковки. Методом деформации производится кузнечная сварка, меняется форма детали на разных стадиях обработки.

- Набор молотков и молотов помогает наносить удары с разной силой. Когда работают вдвоем, то ведущий кузнец ударами легкого молотка показывает подручному места для нанесения ударов тяжелым молотом.

- Тиски используют для фиксации заготовок на разных этапах работы.

- Сверлильный станок необходим для сверления отверстий.

- Заточной станок используется чаще остальных, на нем изделиям придают форму и остроту.

- Гриндер – это вариант заточного станка, отличительная особенность заключается в использовании ленты с абразивным покрытием, склеенной в кольцо. С помощью гриндера формируют ровные спуски под заданным углом.

- Станок для изготовления спусков. Качественная заточка до бритвенной остроты возможна только на специальном приспособлении, которое позволяет двигаться по строго определенной траектории.

- Болгарка набором отрезных и зачистных дисков. Простой инструмент оказывает помощь при выполнении самых разных видов действий.

Заточка клинка на гриндере:

Кроме основного набора станков и приспособлений, многие мастера дополнительно используют деревообрабатывающее оборудование. Оно помогает изготавливать ручки из прочных пород древесины. Небольшие токарные станки помогают создавать сложную фурнитуру, которая украшает готовые предметы.

Самодельный миниатюрный гриндер, стачивание спусков:

В мастерских, производящих качественные ножи, имеются вальцы. На них разогретые заготовки прокатывают с целью получения пластины определённой толщины. Дамасская сталь своими руками получается после многократной ковки и проката через вальцы.

На них разогретые заготовки прокатывают с целью получения пластины определённой толщины. Дамасская сталь своими руками получается после многократной ковки и проката через вальцы.

Прокатные вальцы:

Наличие кривошипного молота помогает проковывать заготовку серией многочисленных ударов. Пневматический или гидравлический пресс используют для объемного обжатия металла. Одним движением придается нужная геометрия.

У некоторых мастеров имеются матрицы и пуансоны, которые позволяют методом пластической деформации придавать стандартную форму, например, продавливать дол на клинке (используют для придания жесткости с одновременным снижением массы).

Заготовки для производства булата

Сделать булатную сталь несложно, для его производства используют стали и сплавы с заранее заданными свойствами. Применяют готовые изделия и специальные слитки. Кузнечные мастерские пользуются металлическим ломом или деталями, приобретаемыми в торговой сети. В таблице приведены материалы, которые чаще всего применяют для изготовления кованых предметов.

Пошаговая технология изготовления булата из подшипника

Изделия из готовых слитков или заготовок производятся в следующей последовательности.

Внутреннее кольцо подшипника изготовлено из сплава ШХ-15. Его распиливают отрезным диском болгарки, направляют на прогрев в горн. Желательная температура прогрева 900…950 ⁰С.

На наковальне удерживают заготовку кузнечными щипцами. Отбивая молотком выпуклости, из кольца формируют полосу.

Убирают впадины с полосы.

На гриндере придают нужную форму.

С помощью специальной оправки удерживают заготовку. Постоянный угол позволяет с обеих сторон создать одинаковые спуски.

Окончательная форма изделия получается путем обтачивания.

Паста ГОИ и вспомогательный бархатный валик помогают отполировать поверхность.

После полировки получается готовый клинок. Остается изготовить ручку, больстер и ножны. Тогда изделие можно считать законченным.

Заготовки для производства Дамаска

Сделать дамасскую сталь в домашних условиях может любой мастер, для этого применяют наборы сплавов. В них присутствуют мягкие и твердые включения. Комбинируя их между собой, добиваются получения клинков с выраженными структурными узорами.

В них присутствуют мягкие и твердые включения. Комбинируя их между собой, добиваются получения клинков с выраженными структурными узорами.

Используются следующие комбинации, показанные в таблице. Некоторые мастерские предлагают и свои варианты. Предлагаемые схемы дают наилучшие показатели.

Начиная производство в собственной мастерской, узнать, сколько стоит готовое изделие, несложно. На многих сайтах интернет-магазинов указаны цены. По мере приобретения опыта и повышения качества товара, можно повышать цену на свою продукцию.

Видео: как сделать дамасскую сталь?

Пошаговая инструкция изготовления ножа из троса и полосы от напильника

Дамасскую сталь и изделие из нее изготовить сложнее. Но готовый образец будет иметь более привлекательный вид. Ниже приведена последовательность изготовления клинка.

Из нескольких отрезков троса готовят заготовки. Их сваривают с помощью стержней из нержавеющей стали. Трос представляет собой жесткий металл, а нержавейка – это мягкий, пластичный материал.

Их сваривают с помощью стержней из нержавеющей стали. Трос представляет собой жесткий металл, а нержавейка – это мягкий, пластичный материал.

Перед началом работ производится промывка. Используется в дизельном топливе. Желательно вымыть имеющиеся органические включения.

В муфельной печи производится первичный обжиг.

Бура помогает избавиться от окалины. При высокой температуре шлак не будет задерживаться внутри заготовки.

Первая очищающая ковка. Несильные удары. Нужно механическим путем вытряхнуть возможные шлаки, тогда не будут образовываться раковины.

Ковка с помощью легкого молотка позволяет придать прямоугольную форму. Сначала уплотняется поверхностный слой.

Ковка тяжелым молотом ведется для уплотнения всего внутреннего пространства. Задача этой операции – получить монолитное изделие.

На автомате создают полосу нужного размера. Теперь заготовка по своим параметрам превращается в пластину.

После проковки на автомате на заготовке проявляется желаемый рисунок.

Если не устраивает внешний вид, то можно перековать. Умелые мастера часто перековывают пластину несколько раз, а потом выполняют перекручивание заготовки. Тогда образуются оригинальные звезды.

Приваривается будущая режущая кромка. Для нее используется полоса от напильника, в которой использована сталь У10. На кромке твердость составить HRC 60…63. Остальная часть лезвия останется пластичной.

На тяжелом прессе 120 т производится ковка рукоятки.

Клинок приобретает нужную форму. Нагрев более 900 ⁰С делает металл весьма пластичным.

Отковывается рукоять.

Готовая поковка уже имеет довольно привлекательный вид. Нужно стачивать спуски, чтобы были образованы режущие кромки.

Спуски сточены. Клинок готов для дальнейшей работы. Самая трудоемкая часть работы выполнена.

Рисунок на лезвии показывает, что изделие изготовлено из дамасской стали.

Варианты клинка. Ни один из них никогда не повторится. Каждый будет иметь только ему присущую структуру. С помощью кислоты добиваются проявления более глубокого рисунка.

Каждый будет иметь только ему присущую структуру. С помощью кислоты добиваются проявления более глубокого рисунка.

Еще возможный вариант. Если на стадии сварки будущих элементов изменять толщину троса и нержавейки, то можно получать каждый раз новые виды дамаска.

Используя иные материалы, можно создавать и другие виды клинков.

Republished by Blog Post Promoter

Дамасская сталь: особенности и разновидности, изготовление

Довольно необычным металлом можно назвать дамасскую сталь. Для ее изготовления кузнец должен обладать большим опытом. Сталь дамаск характеризуется тем, что по всей поверхности наблюдается неоднородность структуры. Получающиеся узоры выглядят достаточно привлекательно, и поэтому материал применяется при изготовлении различных декоративных изделий, к примеру, коллекционных ножей. Этот металл обладает большим количеством особенностей, о которых далее поговорим подробно.

- Рафинированная сталь

- Сварочный дамаск

- Преимущества и недостатки

- Литой булат

Рафинированная сталь

Разновидностью дамаска можно назвать рафинированную сталь. Рассматривая то, как сделать дамасскую сталь, отметим, что в этом случае в качестве заготовки для кузнечной сварки берется однородный блок металла. Среди особенностей отметим нижеприведенные моменты:

Рассматривая то, как сделать дамасскую сталь, отметим, что в этом случае в качестве заготовки для кузнечной сварки берется однородный блок металла. Среди особенностей отметим нижеприведенные моменты:

- Некоторые специалисты рафинированную сталь не считают полноценным представителем дамаска по причине особенностей ее изготовления.

- Кузнец при работе с однородной заготовкой добивается снижения концентрации вредных примесей, которыми принято считать серу, шлак и фосфор.

- Существенно повысить эксплуатационные качества металла можно путем равномерного распределения углерода по всей структуре.

Практически весь дамаск до XVIII был представлен рафинированной сталью. Распространенным заблуждением назовем то, что при изготовлении японских самурайских клинков использовался подобный металл.

Сварочный дамаск

Опытные кузнецы за счет комбинирования заготовок с различной концентрацией углерода смогли получить материал, который обладает исключительными эксплуатационными качествами.

Преимущества и недостатки

Среди особенностей сварочного дамаска можно отметить:

- Применяется сочетание железа и стали. Железо характеризуется мягкостью и пластичностью, за счет чего оно легко поддается деформации. Высокоуглеродистая сталь обладает высокой твердостью и упругостью.

- За счет комбинирования двух материалов кузнец исключает их основные недостатки. Чередование слоев с высокой и низкой концентрацией углерода привело к появлению дамасской стали.

- Мягкий слой железа не позволяет структуре быть слишком хрупкой, а высокоуглеродистая сталь придавала требуемую твердость и упругость. Подобное сочетание качеств хорошо себя проявляет при изготовлении клинков. Получаемое лезвие имеет острую режущую кромку, которая затупляется только после продолжительной эксплуатации, но при этом ударная нагрузка не приводит к появлению деформаций в структуре. Именно поэтому одно время холодное оружие из дамаска высоко ценилось, так как при сражении не тупилось и не разбивалось из-за хрупкости.

Основным недостатком подобного металла можно назвать низкую коррозионную стойкость. Практически полное отсутствие легирующих элементов в составе и высокая концентрация углерода становится причиной образования на поверхности металла коррозии.

Рассматриваемый металл можно узнать по необычному узору на поверхности. Этот оптический эффект получается по причине неравномерного распределения углерода в структуре. Для того чтобы повысить декоративные качества изделия, довольно часто поверхность подвергается дополнительной полировке и травлению. Сегодня многие используют дамаск из-за интересного оптического эффекта, но ранее в большей степени ценились особые эксплуатационные качества.

Литой булат

Персидско-индийская тигельная сталь с высоким показателем концентрации углерода получила наибольшую известность. Отличается литейный булат также необычным узором, который проявляется за счет образования матрицы карбида и феррита. Для этого проводится медленное охлаждение структуры.

Для этого проводится медленное охлаждение структуры.

К особенностям литейного булата можно отнести нижеприведенные моменты:

- Карбиды и ферриты обеспечивают довольно привлекательные эксплуатационные качества. При затачивании режущей кромки мягкие ферритные волокна быстро удаляются, а твердая карбидная матрица остается. В результате кромка представлена небольшими природными зубчиками, которые без специального оборудования не разглядеть.

- Подобный металл практически никогда не подвергается закаливанию. Это связано с тем, что термическая обработка приводит к образованию аустенита. Закалка становится причиной исчезновения карбидной матрицы, за счет чего и рисунок становится менее отчетливым.

В заключение отметим, что рассматриваемый тип металла появился много столетий назад. Сегодня его используют в большинстве случаев при изготовлении ножей или клинков, а также некоторых украшений интерьера. Современные сплавы обходят дамаск практически по всем параметрам. Интерес к дамаску поддерживался на протяжении длительного периода по причине различных мифов о том, что оружие, изготовленное из подобного металла, делало воина практически непобедимым.

Современные сплавы обходят дамаск практически по всем параметрам. Интерес к дамаску поддерживался на протяжении длительного периода по причине различных мифов о том, что оружие, изготовленное из подобного металла, делало воина практически непобедимым.

Как сделать дамасскую сталь | Пошаговые инструкции

Краткий обзор

Дамасская сталь представляет собой комбинацию различных сталей, характеризующихся волнистым узором из темных и светлых линий, видимых на металле. Дамасскую сталь можно создать за 5 шагов. Чтобы сделать дамасскую сталь, вам нужно будет собрать необходимые инструменты и материалы, собрать стальные заготовки, нагреть сталь, закалить сталь, а затем протравить и обработать лезвие (если сталь будет использоваться для лезвия).

Перейти к:

- Что такое дамасская сталь?

- Вариации дамасской стали

- Сколько слоев идеально?

- Дамасская сталь для нагрева и отделки

Дамасская сталь славится двумя вещами: своей красотой и способностью создавать лезвия, которые достаточно прочны для интенсивного использования, но при этом остаются достаточно гибкими, чтобы противостоять повреждениям и износу. Это достижение впечатляет даже по современным стандартам изготовления ножей.

Это достижение впечатляет даже по современным стандартам изготовления ножей.

Эта прочная и привлекательная сталь производилась в больших масштабах до 18 века, когда в индийских рудниках истощилась используемая для ее производства железная руда. К счастью, тщательные исследования и современные технологии превратили дамасскую сталь из исторической редкости в возрожденное искусство. В этом блоге команда Red Label Abrasives делится советами о том, как вы можете применить это древнее искусство к дизайну своих ножей.

Что такое дамасская сталь?

Дамасская сталь — это уникальный тип стали с высоким содержанием углерода и чередованием светлых и темных зерен, создающих характерные узоры. Сегодня кузнецы и производители ножей производят его, используя процесс сварки по образцу, чтобы объединить две разные стали в единый дизайн.

В современной дамасской стали используются широко доступные высокоуглеродистые стали, такие как 15n20, которые специально смешаны с такими элементами, как никель и ванадий для достижения определенных свойств. Этот широкий подход привел к вариациям, которые столь же уникальны, сколь и привлекательны.

Этот широкий подход привел к вариациям, которые столь же уникальны, сколь и привлекательны.

Разновидности дамасской стали

Ниже представлен обзор распространенных вариантов этой привлекательной стали.

Сталь для тигля

Сталь для тигля (также известная как водяная или вутц-сталь) — редкая в настоящее время оригинальная форма дамасской стали. Чтобы изготовить готовые к ковке слитки, кузнецы плавили индийскую железную руду в тиглях с растительным материалом и флюсовыми материалами, такими как стекло, а затем осторожно охлаждали ее. Современные кузнецы пытались воспроизвести эту сталь с разной степенью успеха.

Сталь с узорчатой сваркой

Эти стальные лезвия, сваренные методом кузнечной сварки, представляют собой впечатляющие произведения искусства, созданные путем складывания небольших кусков стали двух чередующихся типов, их сварки прихватками и ковки до тех пор, пока не будет достигнут нужный цвет. После того, как груда горячей стали вынута из горна, ее толкут или прессуют в один кусок, сплавляя куски вместе. Затем кузнец разрезает и укладывает только что сваренную заготовку перед повторной сваркой, повторяя этот процесс несколько раз, чтобы получить как можно больше слоев.

Затем кузнец разрезает и укладывает только что сваренную заготовку перед повторной сваркой, повторяя этот процесс несколько раз, чтобы получить как можно больше слоев.

Нержавеющая дамасская сталь

Нержавеющая дамасская сталь представляет собой эволюцию стали, сваренной по шаблону. Процесс создания аналогичен процессу сварки по шаблону, но вместо традиционной высокоуглеродистой стали используется нержавеющая сталь.

Сколько слоев оптимально?

Если вы пытаетесь изготовить дамасскую сталь, вам может быть интересно, сколько слоев достаточно. По данным Американского общества кузнецов, прямые ламинированные заготовки из дамаска должны иметь от 300 до 500 слоев для достижения идеального результата, но некоторые производители ножей производят лезвия с более чем полумиллионом слоев!

Изготовление лезвий из дамасской стали имеет простую последовательность, но требует постоянной осторожности и скрупулезности. Ниже представлен обзор этапов нагрева и отделки.

Нагрев и отделка дамасской стали

Ниже приведены основные процессы нагрева и отделки, связанные с изготовлением дамасской стали. Особенности варьируются в зависимости от визуального результата, который вы ищете, а также от типа металлов, которые соединяются вместе. Однако основные процессы остаются прежними.

Основные инструменты

Для ковки дамасской стали обычно требуются определенные материалы. Для начала вам понадобится:

- Кузница

- Наковальня и молот

- Щипцы

- Закалочная печь

- Дрель или сверлильный станок

- Тиски

- Сварочный инструмент

Шаг 1: Соберите инструменты и материалы

Ковка дамасской стали начинается с этого шага. В дополнение к перечисленным выше инструментам соберите немного флюса для ускорения плавления, например, стекло или мелкий кварцевый песок; хлорид железа, металлический лом, латунные штифты, арматура, закалочное масло и отделочная среда.

Шаг 2. Сборка заготовок

Подготовив материалы, следующим шагом будет сборка заготовок, представляющих собой куски стали, которые вы будете использовать для изготовления дамасской стали. Отрежьте заготовки в соответствии с размером лезвия, которое вы хотите сделать, ошибаясь в сторону более крупных заготовок. Чем крупнее куски, тем легче работать по стали молотком.

После выравнивания всех слоев создайте временную ручку, которую вы можете использовать для перемещения материала в кузницу и из нее.

Шаг 3: Нагрейте сталь

Ваш горн должен быть нагрет до температуры от 1500 до 2000°F, что является обычным диапазоном для дамасской стали. Затем выполните следующие действия:

- Поместите собранную заготовку в горн для нагрева.

- Нагрейте заготовку, пока она не станет ярко-красной.

- Чтобы получить чистый сварной шов, не допускайте попадания кислорода на сталь во избежание окисления.

- Прежде чем снимать сталь, убедитесь, что она достигла нужной температуры.

- Быстро погасить водой или охлаждающим маслом до нормализации температуры (обычно в течение 10 минут). Кроме того, вы можете сначала замочить его в воде, а затем в кузнечном закалочном масле. Повторить два-три раза.

- Завершите процесс, пропустив заготовку через жидкий водород примерно на час.

Этап 4: Закалка

После завершения нагрева переходите к закалке, которая увеличивает долговечность и прочность материала. Это нужно делать при точно контролируемой температуре, иначе вы не получите желаемых результатов.

Закаляйте сталь при температуре от 350° до 450°F в течение примерно одного часа. Повторите несколько раз, пока не добьетесь удовлетворительного результата.

Этап 5: травление/финишная обработка лезвия

Как последний этап ковки дамасской стали, он часто является определяющим. Процессы травления и финишной обработки, которые обычно идут рука об руку, определяют окончательный вид лезвия, поэтому не стесняйтесь проявлять свое творчество на следующих этапах:

- Нанесите на стальную поверхность шлифовальное покрытие.

- Разбавьте железную кислоту в соответствии с инструкциями производителя.

- Погрузите утюг в разбавленный раствор на определенное время. Время погружения обычно указывается в инструкциях производителя.

- Дайте стали высохнуть после промывки ее под чистой водой.

- Через 5-7 минут повторите процесс погружения.

- Достигнув желаемых результатов, вы можете нейтрализовать сталь, пропуская ее через тринатрийфосфат.

Готовы вывести свои клинки на новый уровень?

Изготовление дамасской стали — это навык, которым можно овладеть с опытом и с помощью правильных инструментов. В Red Label Abrasives мы продаем линейку шлифовальных лент премиум-класса и другие специальные абразивные продукты, которые могут превратить все типы металлических заготовок в прекрасные произведения искусства. Чтобы узнать больше о наших абразивах или разместить заказ, позвоните по телефону 844-824-1956 или заполните контактную форму.

Дамасская сталь — Руководство для начинающих

Читатели нашего Руководства по ножевой стали часто спрашивают меня о Дамасской стали . Эта привлекательная, но загадочная сталь захватила воображение многих, поэтому я сделаю все возможное, чтобы объяснить, что это такое и как это делается.

Эта привлекательная, но загадочная сталь захватила воображение многих, поэтому я сделаю все возможное, чтобы объяснить, что это такое и как это делается.

Слово «Дамаск» восходит к средневековым западным культурам и относится к более раннему стилю ремесла, впервые появившемуся в Индии около 300 г. до н.э. В то время это мастерство было процветающим и, вероятно, было названо в честь региона, который сделал его известным.

Примерно в то же время арабская культура представила сталь Wootz в сирийском городе Дамаск, где этот материал привел к процветающей оружейной промышленности. Дамаск импортировал сталь Wootz из Персии и Шри-Ланки для производства и использования лезвий из гибридной стали, известных своей прочностью. По-видимому, умы, стоящие за этим технологическим развитием, понимали, как объединение различных металлов позволит создать оружие повышенной прочности по сравнению с тем, что сделано из чистой стали.

>>Рекомендуемые ножи из дамасской стали в BladeHQ<<

Следовательно, Дамасская сталь не является чистой. На самом деле, в этой уникальности и заключается его очарование и его тайна. Материал характеризуется многочисленными полосами и пятнами, спаянными вместе в виде узора, что позволяет создавать декоративные лезвия любой формы и/или длины, которые невозможно разбить. Идентификация композитов в оригинальной дамасской стали сегодня остается неизвестной, поскольку не существует записей с их описанием. Тем не менее, современное производство стали в Дамаске следует практике комбинирования чистых металлов в зависимости от личных предпочтений и потребностей. Хотя слесари могут выбирать и смешивать материалы для формирования стальных заготовок, железо предпочтительнее из-за его твердости и стойкости, усиленной карбидом.

На самом деле, в этой уникальности и заключается его очарование и его тайна. Материал характеризуется многочисленными полосами и пятнами, спаянными вместе в виде узора, что позволяет создавать декоративные лезвия любой формы и/или длины, которые невозможно разбить. Идентификация композитов в оригинальной дамасской стали сегодня остается неизвестной, поскольку не существует записей с их описанием. Тем не менее, современное производство стали в Дамаске следует практике комбинирования чистых металлов в зависимости от личных предпочтений и потребностей. Хотя слесари могут выбирать и смешивать материалы для формирования стальных заготовок, железо предпочтительнее из-за его твердости и стойкости, усиленной карбидом.

С исторической точки зрения дамасская сталь приобрела несколько загадочную репутацию, поскольку ранние упоминания исчезли примерно в 1700 году нашей эры, что ознаменовало упадок узорчатых мечей, производство которых прекратилось примерно пятьдесят лет спустя. Однако древняя традиция и значение дамасской стали никогда не забывались, отсюда и процветающая промышленность, которая существует сегодня.

Однако древняя традиция и значение дамасской стали никогда не забывались, отсюда и процветающая промышленность, которая существует сегодня.

Состав стали

Науки, лежащие в основе дамасской стали и производства стали, весьма сложны, но они подтверждают изобретательность и сложность, благодаря которым методы и процессы из дамасской стали известны и уважаются. Металлургия и химия служат основой для состава и множества применений, необходимых для производства и использования стали.

Интересно, что дамасская сталь считалась чем-то вроде «суперпластика» не из-за какой-то идеи, что это не настоящий металл — хотя она никогда не была чистой в этом смысле, — а из-за долговечности, приписываемой предыдущему эталону. Несмотря на то, что различные типы современной стали вытеснили дамасские лезвия по характеристикам, химический состав, свойственный оригинальным производственным процессам с участием последних, делал лезвия того времени исключительно прочными и мощными.

С 1973 года современные лезвия из дамасской стали изготавливаются из различных типов стали, сваренных вместе в заготовки . Эти заготовки также обычно содержат полоски железа для обеспечения необходимой прочности на молекулярном уровне. В результате они растягиваются и наслаиваются в соответствии с потребностями, определяемыми конкретным применением лезвия и предпочтениями владельца лезвия. Это говорит о том, что клинки из дамасской стали изготавливаются не конвейерным способом, а по индивидуальному заказу.

Эти заготовки также обычно содержат полоски железа для обеспечения необходимой прочности на молекулярном уровне. В результате они растягиваются и наслаиваются в соответствии с потребностями, определяемыми конкретным применением лезвия и предпочтениями владельца лезвия. Это говорит о том, что клинки из дамасской стали изготавливаются не конвейерным способом, а по индивидуальному заказу.

Процедура проста: стальные слитки формируют заготовки, которые складываются как «бутерброды» внутри других типов металлов. Полученный продукт может содержать до сотни слоев и обязательно будет иметь солидную плотность и разнообразный дизайн. Этот проверенный процесс каждый раз гарантирует целостность и уникальность дамасской стали.

Тем не менее, основной состав дамасской стали состоит из двух дихотомических структурных типов: пластичности и хрупкости. Первый позволяет сжимать материал, чтобы поглотить увеличение энергии, которое в противном случае свело бы к минимуму или устранило нарушение целостности лезвия. Последнее вводит в заблуждение, поскольку хрупкость обычно связана со слабостью. Однако в данном случае это слово относится к степени гибкости, необходимой для предотвращения разрушения или поломки, а также для повышения остроты кромки.

Последнее вводит в заблуждение, поскольку хрупкость обычно связана со слабостью. Однако в данном случае это слово относится к степени гибкости, необходимой для предотвращения разрушения или поломки, а также для повышения остроты кромки.

Это структурное явление позволяет лезвию из дамаска легко резать и оставаться долговечным. Выпуклая заточка обеспечивает остроту тонкой кромки, так что нарезанный материал растекается по сторонам во время хода и, таким образом, сводит к минимуму «прилипание», которое часто происходит с лезвиями с более тупыми кромками. Таким образом, структурная хрупкость требует выпуклой шлифовки.

На более глубоком уровне в стали образуются углеродные нанотрубки, обеспечивающие пластичность и устойчивую прочность в процессе ковки. Высокая концентрация углерода обеспечивает решающее качество целостности стали, что гарантирует высокую производительность. Это объясняет, почему углерод имеет решающее значение при разработке лезвий из дамасской стали.

В процессе ковки небольшие стальные слитки постепенно принимают предпочтительную форму лезвия. Это вызывает выравнивание карбидов железа в полосы, которые образуют уникальные узоры. Эти узоры напоминают зерна стали Wootz из древней Индии и отражают старую эстетику и стиль производства. Металлисты сегодня могут воспроизводить многое в том же порядке, в котором дамасская сталь, как известно, существовала много веков назад.

Это вызывает выравнивание карбидов железа в полосы, которые образуют уникальные узоры. Эти узоры напоминают зерна стали Wootz из древней Индии и отражают старую эстетику и стиль производства. Металлисты сегодня могут воспроизводить многое в том же порядке, в котором дамасская сталь, как известно, существовала много веков назад.

Нагрев и отделка

Ниже приведены списки общих процессов нагрева и отделки для подготовки дамасской стали. Опять же, особенности варьируются в зависимости от потребности и желания, а также от типа соединяемых вместе металлов. Основные процессы всегда остаются одними и теми же.

Термическая обработка дамасской стали включает заданную температуру от 1500F до 2000F, в зависимости от полосы, и смесь цементита и аустернита.

- Заданная температура печи соответственно.

- Установите металлический блок в печь. Нагрейте в течение всего цикла до начальной температуры.

- После нагревания выдержите, чтобы охладить сталь в течение десяти минут.

- Закалка стали в масле. Перенесите в жидкий азот на один час.

- Закалить сталь в течение одного часа при температуре 350F. Это нужно сделать дважды.

Следующие этапы иллюстрируют последующую финишную обработку.

- Нанесите на лезвие абразивную отделку.

- Без предварительной полировки протравить в разбавленном 50/50 растворе хлорида железа и дистиллированной воде. Оставьте лезвие в растворе минимум на десять минут.

- Снимите и промойте лезвие в проточной воде.

- Повторяйте цикл с пятиминутными интервалами до достижения желаемого результата.

- Погрузите лезвие в трифосфат натрия для нейтрализации покрытия

Как сделать клинок из дамасской стали

В предыдущих шагах описано, как нагреть и обработать дамасскую сталь, а в следующем показан весь процесс. Следовательно, знание первых двух требуется заранее, чтобы мастер по металлу мог завершить то, что ниже. Этот порядок служит указанием как на вовлеченные особенности, так и на то, как все работает вместе.

Изготовление лезвий из дамасской стали имеет простую последовательность, но требует постоянной осторожности и скрупулезности. Тем не менее, процесс занимает много времени. Это необходимо как для обеспечения желаемой эстетики, так и для создания эффективного, хорошо сбалансированного лезвия.

- Соберите ингредиенты в тигле. Эти ингредиенты включают стекло и листья, которые, как известно, предотвращают окисление.

- Нагрейте тигель, чтобы расплавить ингредиенты.

- Когда тигель остынет, безопасно извлеките металлические слитки и нагрейте их до температуры, необходимой для ковки.

- Молоть металл, пока он горячий. Этот этап включает описанное выше «сэндвичирование». После того, как металл остынет, снова нагрейте металл для ковки. Повторите этот цикл по мере необходимости, чтобы заточить края и придать форму лезвию.

- Когда окончательная форма будет достигнута, отрежьте лезвие и выковайте окончательные детали вручную.

- Срежьте излишки науглероженного металла с поверхности лезвия.

- Вставьте канавки и просверлите отверстия в поверхность лезвия по мере необходимости или по желанию.

- Подогрев. Лезвие молотка снова плоское. Отполируйте, чтобы установить почти окончательную форму лезвия.

- Протравите поверхность лезвия кислотой, чтобы улучшить рисунок.

- По завершении тщательно удалите кислоту с поверхности лезвия.

Ножи из дамасской стали

Ножи из дамасской стали бывают различных типов для самых разных целей: от кемпинга и выживания до рубки леса и охоты. Композиты, объединенные вместе, чтобы сделать дамасский нож, обязательно зависят от типа ножа и контекста, в котором он ожидается и / или предназначен для использования. Ниже перечислены некоторые распространенные типы:

- Разделочные ножи

- Охотничьи ножи

- Зубчатые ножи

- Перекидные ножи

- Такелажные ножи

- Тактильные складные ножи

- Тактильные фиксированные лезвия

Прелесть любого дамасского ножа в том, что по своей конструкции он выдерживает любые нагрузки. Дамасский нож не только прочный, но и долговечный.

Дамасский нож не только прочный, но и долговечный.

Ниже приведены несколько красивых образцов дамасских клинков, которые мне попадались. Большинство ведущих производственных брендов, таких как Spyderco, Benchmade, Kershaw и другие, недавно выпустили ограниченные серии в Дамаске.

Почему мы любим ножи из дамасской стали

Любители ножей любят ножи из дамасской стали по многим причинам. Это здорово, потому что такое разнообразие отражает присущую Дамаску универсальность, отсутствующую у других клинков. История дамасской стали также привлекает внимание, поскольку она содержит в себе тайну, которая создает ощущение интриги и значительно усиливает древнюю традицию.

Наиболее распространенными аспектами ножей из дамасской стали, которые энтузиасты считают идеальными, являются эстетика и высокая производительность. Ножи из дамасской стали могут похвастаться стильными узорами, которые мастера по металлу гравируют на лезвии в процессе ковки. Нет двух одинаковых дамасских ножей. На самом деле каждый нож уникален и ценен как выразительное произведение искусства.

Нет двух одинаковых дамасских ножей. На самом деле каждый нож уникален и ценен как выразительное произведение искусства.

>>Рекомендуемые ножи из дамасской стали в BladeHQ<<

Что касается высоких характеристик, то кованые вместе богатые углеродом металлы создают ощущение силы от заготовок и окантовки, которое чуждо многим современным конструкциям лезвий. Это распространяется на молекулярный состав лезвия, а также на точность и аккуратность, типичные для производства, что делает такую мощность синонимом дизайна Damascus.

Стоит ли владеть и использовать ножи из дамасской стали? Опять же, ответ субъективен. Владельцы лезвий, вероятно, согласятся с тем, что ножи из дамасской стали лучше служат в определенных контекстах, чем в других. Два наиболее распространенных сценария, как описано выше, это любовь к уникальности стиля и художественных узоров, а также использование оружия, которое можно увидеть в охотничьих и военных подвигах, хотя многие повара также владеют дамасскими ножами. Эти ножи весьма особенные и ценятся. Действительно, сегодня они пользуются уникальным авторитетом среди коллекционеров ножей.

Эти ножи весьма особенные и ценятся. Действительно, сегодня они пользуются уникальным авторитетом среди коллекционеров ножей.

По прошествии 2000 лет стиль и традиции Дамаска по-прежнему сильны, и, в свете их загадочности и особого качества, они, несомненно, прослужат еще долго.

Как выковать дамаск — Журнал BLADE

Сегодня, кажется, мастера по изготовлению дамаска есть на каждом углу, и возможность научиться ковать дамаск доступна практически каждому. В 2005 году Американское общество кузнецов запланировало семь классов дамаска в Школе кузнечного дела Билла Морана. В Sierra Forge and Fire School было несколько занятий, одно из которых вел ваш покорный слуга. По всей стране происходит множество «вбиваний», и у большинства из них на повестке дня стоит ковка дамаска.

Узнайте больше здесь. Имейте в виду, что ковка дамаска вызывает привыкание. Однажды я слышал, как Дэрил Мейер, которого я считаю величайшим современным производителем дамасской стали, сказал: «Производство дамасской стали — это болезнь, от которой нет лекарства».

В своем собственном магазине я стараюсь все упрощать. Устраняя как можно больше переменных, я получаю хорошие кузнечные сварные швы. Я разработал процедуру, которую я выполняю с каждой кузнечной сваркой, и, не изменяя то, что, как я знаю, работает, я уверен, что мои сварные швы получатся хорошими.

Первым в процессе ковки дамаска является выбор материалов для ковки. Это та область, к которой я очень отношусь, и я рекомендую 1084 и 15N20 в качестве сталей, которые можно комбинировать при ковке дамаска. Девин Томас предложил мне эти материалы почти 10 лет назад, и я чувствую, что они сыграли важную роль в моем успехе. Во-первых, 1084 — это простая сталь с содержанием углерода 0,84% и марганца 0,9%. Марганец определяет его как сталь глубокой закалки и делает его темнее после травления, что обеспечивает больший контраст с более светлым 15N20.

Что касается 15N20, то это в основном 1075 с содержанием никеля от 2 до 3 процентов, что обеспечивает дополнительную прочность и устойчивость к травлению, в результате чего слой серебра почти такой же яркий, как чистый никель. Эта комбинация материалов легко сваривается, и ею можно широко манипулировать. Лезвия из стали 1084 и 15Н20 при правильной термообработке очень хорошо режут и прочнее гвоздей.

Эта комбинация материалов легко сваривается, и ею можно широко манипулировать. Лезвия из стали 1084 и 15Н20 при правильной термообработке очень хорошо режут и прочнее гвоздей.

Как и в случае с моей философией изготовления ножей, мне нравится, чтобы моя кузня была простой: одна горелка с небольшим вентилятором для подачи воздуха. Горн должен быть способен достигать 2300 градусов по Фаренгейту, что не является проблемой для правильно отрегулированного пропанового горна.

Я использую изоляцию из керамического волокна в своей сварочной печи, которая покрыта огнеупорным цементом, чтобы помочь противостоять флюсу, а также защитить керамическое волокно от повреждений. Литейные огнеупоры также хорошо подходят для изоляции. Они дольше нагреваются, но хорошо держат тепло и сокращают время повторного нагрева заготовки в процессе ковки. Есть много хороших дизайнов кузниц, и я советую найти тот, который вам нравится, и купить или скопировать его.

Около 12 лет я использую гидравлический пресс для изготовления дамасской стали. Гидравлический пресс имеет ряд преимуществ перед механическим молотом. Для новичка гораздо проще управлять прессом, и для пресса можно изготовить штампы, которые охватывают всю заготовку, что значительно упрощает кузнечную сварку. Для тех, у кого соседи менее чем понимающие, пресс работает тише молота.

Гидравлический пресс имеет ряд преимуществ перед механическим молотом. Для новичка гораздо проще управлять прессом, и для пресса можно изготовить штампы, которые охватывают всю заготовку, что значительно упрощает кузнечную сварку. Для тех, у кого соседи менее чем понимающие, пресс работает тише молота.

Возможность быстрой смены штампов иногда бывает удобной. Пресс, которым я сейчас пользуюсь, был изготовлен Джеффом Карлайлом из Грейт-Фолс, штат Монтана. Я использовал большое количество прессов за эти годы и не нашел того, который мне нравится больше. Доктор Джим Бэтсон продает чертежи пресса, подобного тому, который продает Карлайл. Если вы решите купить или построить пресс, я бы порекомендовал, чтобы он был не менее 20 тонн и имел хорошую быстросменную матрицу.

Силовые молоты воплощают в себе традиционный кузнечный инструмент и использовались для изготовления тонн дамасской стали. На протяжении многих лет я использовал молотки весом от 25 до 500 фунтов в мастерских и магазинах друзей. Когда вы освоите молотки, работать с ними будет веселее, чем с прессом. Они также реже искажают узоры или фигуры на стальных заготовках, если операторы хорошо их контролируют. Стержни можно вытягивать быстрее с помощью молотков, чем с помощью прессов, а механические молоты, как правило, сбивают кузнечную окалину, а не вковывают ее в заготовки, как это делают прессы.

Когда вы освоите молотки, работать с ними будет веселее, чем с прессом. Они также реже искажают узоры или фигуры на стальных заготовках, если операторы хорошо их контролируют. Стержни можно вытягивать быстрее с помощью молотков, чем с помощью прессов, а механические молоты, как правило, сбивают кузнечную окалину, а не вковывают ее в заготовки, как это делают прессы.

Независимо от того, выберете ли вы пресс или молот, помните, что эти машины могут быть опасны. Объедините всю механическую мощь со сталью, которая имеет температуру 2300 градусов, и можно получить серьезные травмы. Всегда думайте о безопасности прежде всего при работе с прессом или молотком.

При подготовке заготовки к первому кузнечному сварному шву чередую слои 1084 и 15Н20, чтобы получить нужное количество слоев в заготовке. Это может быть всего три или целых 25 слоев для начального сварного шва. Количество слоев адаптировано для получения желаемого эффекта в готовом лезвии.

Я всегда кладу более толстый из двух материалов на верхнюю и нижнюю часть заготовки, что помогает удерживать тепло и помогает уменьшить деформацию, когда заготовка достигает температуры сварки. 1084 поставляется с легкой прокатной окалиной, которую я не счищаю, а 15N20, который я покупаю, не имеет окалины и используется как есть.

1084 поставляется с легкой прокатной окалиной, которую я не счищаю, а 15N20, который я покупаю, не имеет окалины и используется как есть.

После начального кузнечного сварного шва заготовку повторно нагревают и вытягивают в прямоугольный стержень. Размер этого стержня зависит от желаемого количества слоев в готовой заготовке и конечного размера. Затем пруток очищают от кузнечной окалины на поверхностях, которые будут сварены во время второй последовательности. Стержень можно резать горячим способом и складывать на себя в процессе вытягивания, чтобы удвоить количество слоев. Я добился большего успеха в процессе шлифовки и резки, но используйте то, что вам подходит.

Не прекращайте читать. Узнайте больше — и посмотрите фотографии этого процесса — в этой загрузке с BLADE.Второй сварной шов будет выполняться точно так же, как и первый, а количество слоев будет определять необходимость третьей или более последовательностей сварки.

Эти кузнечные сварные швы могут быть выполнены с использованием двух различных методов, а именно сварки с флюсом, называемой мокрой сваркой, и сварки без флюса, которая представляет собой сухую сварку.

Шаги, которые необходимо выполнить для мокрого сварного шва:

1 Начните с 19-слойной заготовки, состоящей из 10 слоев 1/4 дюйма на 1-1/2 дюйма на 6 дюймов и девяти слоев 1/2 дюйма на 1-дюйма. 15N20 размером 1/2 дюйма на 6 дюймов, которые укладываются чередующимися слоями, при этом самый толстый материал находится сверху и снизу стопки;

2 Зажмите и приварите один конец, а затем приварите к этому концу ручку. Приварите один уголок на конце, противоположном ручке;

3 Поместите заготовку в кузницу, предварительно нагретую до 2300 градусов, и выдержите, пока заготовка не станет тускло-красной. В это время применяют безводную буру в качестве флюса;

4 Дайте заготовке достичь температуры сварки, на которую указывает быстрое пузырение флюса. Поверните заготовку, чтобы убедиться, что она нагревается равномерно;

5 Сварить заготовку с помощью пресса или молотка. При использовании пресса используйте штампы, которые длиннее и шире заготовки для сварки одним нажатием. При использовании молотка сваривайте от конца рукоятки наружу, чтобы флюс мог выйти;

При использовании молотка сваривайте от конца рукоятки наружу, чтобы флюс мог выйти;

6 С помощью проволочной щетки удалите флюс и окалину. Нагрейте заготовку и выковайте в прямоугольный брусок, нагревая столько раз, сколько необходимо для достижения желаемой длины и ширины;

7 Дайте заготовке остыть и сошлифуйте всю окалину с заготовки. Разрежьте заготовку на столько частей, сколько требуется, чтобы получилось нужное количество слоев; и

8 Повторите процесс сварки и вытяните заготовку до желаемых размеров. Процесс, возможно, придется повторить еще раз, чтобы получить необходимое количество слоев.

За счет создания инертной, бескислородной атмосферы кузнечная сварка может выполняться без флюса, так называемая сухая сварка. Обычно это приводит к более чистому и прочному сварному шву. Эту бескислородную атмосферу можно создать несколькими способами:

1 Изготовьте короб из листового металла, в который будет помещена заготовка, а затем заварите короб. Распылите внутри коробки небольшое количество WD-40 или поместите внутрь небольшой кусок горючего материала, чтобы сжечь весь кислород внутри коробки;

Распылите внутри коробки небольшое количество WD-40 или поместите внутрь небольшой кусок горючего материала, чтобы сжечь весь кислород внутри коробки;

2 Проварить все открытые швы заготовки для герметизации кислорода; и

3 Используйте квадратную трубу соответствующего размера для размещения заготовки.

Кузнечный шов, как описано в последовательности мокрой сварки, без флюса. После того, как заготовка вытянута до нужных размеров, коробку или трубу необходимо отшлифовать от стали. Если возникнет необходимость разрезать и переупаковать заготовку, есть три варианта. Его можно положить в коробку, швы можно заварить, чтобы сделать еще одну сухую сварку, или можно использовать флюс, чтобы сделать мокрую сварку.

Желаемый визуальный эффект и узор будут зависеть от количества слоев в готовом стержне. Я предпочитаю преимущественно черный дамаск, поэтому мне нравится, чтобы слои 1084 были примерно в два раза толще слоев 15N20. Из-за содержания никеля слои 15N20 не сжимаются так сильно, как 1084.

По мере увеличения количества слоев начальная разница между слоями 1084 толщиной 0,25 дюйма и слоями 15N20 толщиной 0,075 становится намного меньше. Эта начальная разница в размерах, кажется, уравновешивается эффектом, который мне нравится при 200-300 слоях. Некоторые эксперименты с различной толщиной научат новичка, как лучше всего добиться желаемого эффекта.

Рисунок дамасской стали, нанесенный на лезвие, также будет учитываться при подсчете слоев. На мой взгляд, случайные паттерны лучше всего смотрятся при наличии как минимум 200 слоев. Узоры скручивания не нуждаются в таком количестве слоев, так как скручивание стержня затягивает их. От пятидесяти до ста пятидесяти слоев хорошо подходят для создания скрученного узора. Для узора в виде лестницы или капли дождя идеально подходит от 200 до 300 слоев, которые при хорошем травлении придадут лезвию голографический эффект.

Это далеко не единственные способы создания дамасских узоров. Я надеюсь, что вы воспользуетесь этой информацией и придумаете свои собственные идеи. Эти методы должны быть строительными блоками, и, комбинируя или модифицируя их, вы можете получить что-то действительно уникальное.

Эти методы должны быть строительными блоками, и, комбинируя или модифицируя их, вы можете получить что-то действительно уникальное.

После того как клинок или брусок из дамаска выкован, его необходимо подготовить к термообработке. Первый шаг — три термических цикла для снятия напряжений, возникающих при ковке дамаска. Термические циклы состоят из нагрева стержня до немагнитного состояния и охлаждения в течение нескольких минут.

Это повторяется еще два раза, и после третьего нагревания бруску можно дать остыть до комнатной температуры, что является этапом нормализации. Этот процесс значительно снижает вероятность деформации лезвия в процессе закалки.

Лезвие или брусок из дамаска готов к отжигу. Его снова нагревают до немагнитного состояния и помещают в вермикулит, чтобы замедлить процесс охлаждения. Примерно через шесть часов сталь отжигается, после чего ее можно легко сверлить и шлифовать.

После просверливания всех необходимых отверстий и шлифовки до зернистости 120 лезвие готово к закалке. Если ковка была неравномерной и требовала шлифовки одной стороны лезвия больше, чем другой, рекомендую еще несколько термических циклов перед закалкой.

Если ковка была неравномерной и требовала шлифовки одной стороны лезвия больше, чем другой, рекомендую еще несколько термических циклов перед закалкой.

Процесс закалки кованых стержней из комбинации 1084 и 15Н20 происходит следующим образом: лезвие нагревают до 1500 градусов в высокотемпературной соли; держать две-три минуты; закалка в разогретом (120 градусов) масле; и дайте лезвию остыть, пока с ним можно будет удобно обращаться голыми руками.

Это должно привести к твердости по Роквеллу 62-64 Rc. Два цикла отпуска по одному часу каждый при 400-425 градусах должны дать лезвие с твердостью по Роквеллу примерно 58 Rc. Если высокотемпературные соли недоступны, лезвие можно нагреть до немагнитного состояния и закалить с аналогичными результатами.

Этот же рецепт термообработки подойдет и для других комбинаций простых сталей. Циклы отпуска должны проходить при более низкой температуре (350 градусов) и постепенно повышаться на 25 градусов, пока не будет достигнута желаемая твердость.