Блок цилиндров | АвтоКлуб ЗиЛ 131

Блок цилиндров на сборку полают укомплектованным крышками коренных подшипников, втулками распределительного вала, краниками системы охлаждения, заглушками системы смазки, подсобранный с картером сцепления. Все масляные каналы в блоке цилиндров должны быть промыты и продуты сжатым воздухом.

Для очистки масляных каналов блока цилиндров следует вывернуть торцовые заглушки продольной масляной магистрали и каналов смазки толкателей. Испытание блока цилиндров на герметичность системы охлаждения следует проводить при помощи воды (под давлением 3—4 кГ/см2).

При испытании блока цилиндров следует закрыть все сообщающиеся каналы со стороны разъемной плоскости головок цилиндров, вывернуть из блока цилиндров спускной кран, ввернуть в его резьбовое отверстие штуцер со шлангом подвода воды и произвести испытание.

Поверхность переднего и заднего торцов блока цилиндров может иметь неплоскостность не более 0,1 мм. Неплоскостность поверхности прилегания поддона картера допускается не более 0,15 мм на всей длине или 0,04 мм на длине 50 мм неплоскостность прилегания впускного трубопровода и головок цилиндров—не более 0,15 мм на всей длине или 0,04 мм на длине 50 мм. Неплоскостность проверяют лекальной линейкой и набором щупов, располагая линейку на плоскости и замеряя щупом зазоры между линейкой и плоскостью.

Перед сборкой переднюю часть блока цилиндров закрепить на стенде упорами, а заднюю — болтами с гайками, присоединив опоры картера сцепления к стенду.

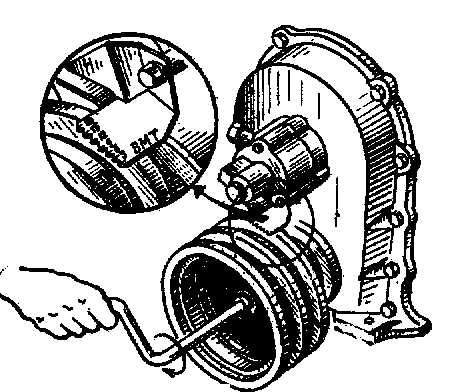

Гильзы цилиндров выпрессовывают приспособлением модели 2500, показанным на рис. 1, а. Запрессовывают гильзы при помощи того же приспособления. Способ запрессовки показан на рис. 1, б.

Установка гильз. Надеть на гильзы уплотннтельные резиновые кольца, стараясь излишне не растягивать их, следя за тем, чтобы кольца при укладке их в кольцевые канавки гильзы не скручивались. Гильзы следует вставлять в блок цилиндров осторожно, не допуская среза уплотнительных колец об острые кромки расточек в блоке.

Установка гильз. Надеть на гильзы уплотннтельные резиновые кольца, стараясь излишне не растягивать их, следя за тем, чтобы кольца при укладке их в кольцевые канавки гильзы не скручивались. Гильзы следует вставлять в блок цилиндров осторожно, не допуская среза уплотнительных колец об острые кромки расточек в блоке.

При запрессовке в блок цилиндров гильза в верхней части самоуплотняется зажимом бурта гильзы между блоком и головкой цилиндров. Нижняя часть гильзы уплотняется резиновыми кольцами. Бурт посаженной в гнездо гильзы должен выступать за верхнюю плоскость блока на 0,027— 0,10 мм.

zil131.net

Блока цилиндров двигателя ЗиЛ-131.

Проверить и подтянуть болты крепления головок блока цилиндров в порядке возрастания номеров, указанных на рис.1.

Величина момента затяжки должна быть 9-11кгсм

Подтянуть болты 1-5 вторично.

Затянуть гайки крепления впускного трубопровода равномерно, крест-накрест от середины к краям с моментом 2,0-2,5кгсм

Проверить и при необходимости отрегулировать зазоры в приводе клапанов ГРМ согласно п.2.2.

Установить крышки головок блока с прокладками на двигатель и затянуть гайки с моментом 0,5-0,6кгсм

Присоединить провода к свечам в соответствии с порядком работы цилиндров (1-5-4-2-6-3-7-8) и закрепить коллекторы экранированных проводов в зажимах на крышках головок блока.

Закрыть сливные краны, залить охлаждающую жидкость в систему охлаждения и установить пробку радиатора.

Регулировка зазоров в приводе клапанов ГРМ двигателя ЗиЛ-131.

2.1.Технические условия.

Регулировка зазоров в приводе клапанов ГРМ проводится на двигателе, имеющем температуру от 0 до +25С, при полном прекращении подачи топлива, после каждой подтяжки болтов крепления головок цилиндров и по необходимости.

В приводе клапанов ГРМ должен быть установлен необходимый, так называемый, тепловой зазор между торцами стержней клапанов и носками коромысел с тем, чтобы клапаны полностью открывались и плотно закрывались. При увеличенном зазоре клапаны полностью не открываются, что ухудшает наполнение цилиндров и затрудняет удаление отработавших газов. При недостаточном зазоре клапаны, нагреваясь, не полностью закрываются, что вызывает ухудшение компрессии в цилиндре двигателя.

Все это снижает мощность двигателя и приводит к выходу из строя деталей ГРМ и КШМ.

2.2.Содержание работ.

Отсоединить коллекторы экранированных проводов от зажимов на крышках головок блока.

Отсоединить провода от свечей зажигания и снять вместе с коллектором с крышек головок блока.

Отвернуть гайки шпилек крепления крышек головок блока цилиндров и снять крышки с прокладками.

Установить поршень 1-го цилиндра в ВМТ такта сжатия.

Способы установки:

а). Используя пыж или свисток сигнализатор, которые устанавливают в свечное отверстие и поворачивают коленвал пусковой рукояткой до момента выбивания пыжа или появления сигнала свистка сигнализатора. Продолжая поворачивать коленвал, совместить сверление на шкиве коленвала с меткой «ВМТ» указателя установки зажигания.

б). По состоянию коромысел первого цилиндра при совпадении сверления на шкиве коленвала с меткой «ВМТ» указателя установки зажигания. Коромысла должны качаться, что свидетельствует о наличии зазора. Если коромысла не качаются, то необходимо провернуть коленвал на 360.

в

Рис.2 Установка поршня 1-го цилиндра в ВМТ

studfiles.net

ЗИЛ-131

Длительная работа двигателя с неправильными зазорами может привести к преждевременному износу деталей клапанного механизма — обгоранию клапанов, износу коромысел, опорных поверхностей толкателей и кулачков распределительного вала.

Блок цилиндров двигателя чугунный, со вставными гильзами из серого чугуна с кислоупорной вставкой в верхней части гильзы осуществляется зажимом бурта гильзы между блоком и головкой блока через асбостальную прокладку, а нижней части — двумя резиновыми кольцами

Система охлаждения двигателя жидкостная, закрытая, с принудительной циркуляцией охлаждающей жидкости

Фильтр очистки масла (рис. 1) центробежный, с реактивным приводом, включен в систему смазки последовательно

Пусковой подогреватель двигателя предназначен для прогрева двигателя перед его пуском при низкой окружающей температуре воздуха. Подогреватель работает на топливе, применяемом для двигателя

Поршни (рис. 1) выполнены из алюминиевого сплава и покрыты оловом. Юбка поршня имеет форму эллиптического конуса, большое основание, которого расположено у нижнего края юбки, а наибольшая ось эллипса лежит в плоскости, перпендикулярной к оси поршневого пальца

Топливный насос Б10 диафрагменный, герметизированный, с тремя выпускными и тремя впускными клапанами и рычагом для ручной подкачки топлива. Насос установлен слева в верхней части двигателя и приводится в действие эксцентриком распределительного вала с помощью штанги.

Система смазки двигателя смешанная. Схема смазки показана на рис. 1.

Масло под давлением подается к коренным и шатунным подшипникам коленчатого вала, к подшипникам распределительного вала, к опорам промежуточного валика привода распределителя зажигания и валика масляного насоса и к толкателям

Распределительный вал стальной, с закаленными кулачками и шестерней привода распределителя зажигания, приводится во вращение двумя шестернями

Вентиляция картера принудительная, отсосом картерных газов во впускной газопровод двигателя через специальный клапан 3, установленный на впускном газопроводе

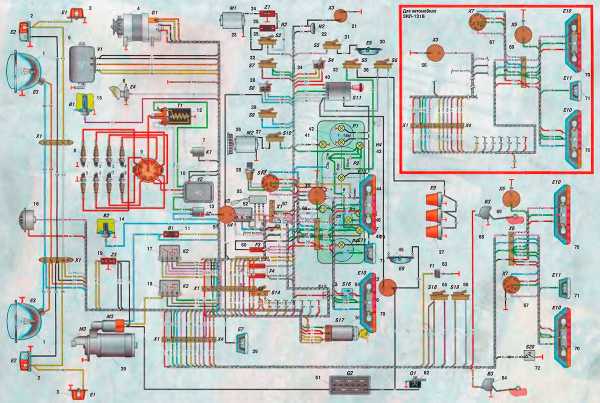

Цветная схема электрооборудования автомобиля ЗИЛ-131

Цветная схема электрооборудования автомобиля ЗИЛ-131 Интернет-журнал по ремонту бытовой техники и автоэлектроники Времонт.su

Рис. 1. Oбозначение на схеме:

1 — фара головного света; 2 — передний фонарь; 3 — боковой повторитель указателя поворота; 4 — генератор; 5 — регулятор напряжения; 6 — подкапотная лампа; 7 — аварийный вибратор; 8 — свеча зажигания; 9 — датчик-распределитель; 10 — транзисторный коммутатор; 11 — добавочный резистор; 12 — катушка зажигания; 13 — фильтр радиопомех; 14 — датчик температуры охлаждающей жидкости; 15 — датчик контрольной лампы аварийного перегрева жидкости; 16 — электрический сигнал; 17 — реле включения переднего моста; 18 — реле стартера; 19 — конденсаторный фильтр; 20 — стартер; 21 — розетка рации; 22 — зуммер; 23 — электродвигатель отопителя; 24 — конденсатор электродвигателя отопителя; 25 — резистор электродвигателя отопителя; 26 — электродвигатель вентилятора; 27 — опознавательные фонари автопоезда; 28 — выключатель сигнала торможения; 29 — прожектор искатель; 30 — фонарь освещения кабины; 31 — выключатель фонаря освещения кабины; 32 — выключатель принудительного включения привода переднего моста; 33 — выключатель опознавательных фонарей автопоезда; 34 — переключатель датчиков указателя уровня топлива; 35 — переключатель отопителя; 36 — выключатель плафона; 37 — выключатель вентилятора; 38 — переключатель управляемой фарой; 39 — выключатель управляемой фары; 40 — центральный переключатель света; 41 — контрольная лампа включения привода переднего моста; 42 — манометр тормозной системы; 43 — контрольная лампа аварийного падения давления масла; 44 — комбинация приборов; 45 — плафон; 46 — контрольная лампа указателей поворота; 47 — спидометр; 48 — контрольная лампа аварийного перегрева жидкости; 49 — контрольная лампа дальнего света фар; 50 — манометр системы регулирования давления воздуха в шинах; 51 — предохранитель; 52 — реле указателей поворота; 53 — контактное устройство электрического сигнала; 54 — кнопка сигнала; 55 — переключатель указателей поворота; 56 — розетка переносной лампы; 57 — переключатель света фар; 58 — переключатель зажигания; 59 — предохранитель; 60 — предохранитель; 61 — аккумуляторная батарея; 62 — выключатель аккумуляторной батареи; 63 — электромагнит клапана системы включения переднего моста; 64 и 68 — датчики указателей уровня топлива; 65 — выключатель клапана переднего моста; 66 — выключатель контрольной лампы включения переднего моста; 67 — розетка прицепа; 69 — розетка переносной лампы; 70 — задний фонарь; 71 — фонарь освещения номерного знака; 72 — выключатель сигнала водителю.

Материалы по теме: Принципиальная схема электрооборудования автомобиля ЗИЛ-130, назначение и описание.

Статьи по ремонту автоэлектроники

© Времонт.su — Цветная схема электрооборудования автомобиля ЗИЛ-131www.xn--b1agveejs.su

Способы восстановления блока цилиндров | АвтоКлуб ЗиЛ 131

Блок цилиндров является базовой деталью, и выбраковывать его надо как можно реже, привлекая все возможные способы ремонта.

Восстановление резьбовых отверстий. При срыве или износе резьбы в отверстиях блока цилиндров нарезают резьбу ремонтного размера или ставят ввертыши. Забитую резьбу прогоняют метчиком. Ввёртыш можно ставить при условии, если стенки резьбового отверстия имеют достаточную толщину.

Резьбовое отверстие восстанавливают ввертышами так: поврежденное отверстие рассверливают и в нем нарезают резьбу, в которую на сурике ввертывают ввертыш. Головку ввертыша после установки его на место срезают, а ввертыш закрепляют в своем гнезде керновкой, пайкой медью или штифтом. После этого делают разметку, по которой сверлят новое отверстие и в нем нарезают резьбу.

Трещины в блоке цилиндров заделывают одним из следующих способов: постановкой заплат; штифтовкой; заделкой эпоксидными смолами; заваркой электродуговой сваркой.

При заделке трещин эпоксидными смолами применяют два рецепта клеевых мастик (в весовых частях):

Два рецепта клеевых мастик

Порядок приготовления мастики следующий: эпоксидную смолу подогревают вместе с тарой в водяной ванне до температуры 60—80° С, после чего в нее вводят дибутил- фталат, служащий пластификатором. Смесь тщательно перемешивают и добавляют наполнитель. В качестве наполнителя служит стальной порошок. Смесь снова перемешивают, охлаждают до комнатной температуры и закупоривают.

Поверхность, подлежащую заделке, зачищают от ржавчины и грязи. Трещину засверливают по краям сверлом 3—3,5 мм, затем шлифовальным кругом снимают фаски с двух сторон под углом 90—120° на глубину, равную 4/5 толщины стенки. Подготовленную поверхность обезжиривают ацетоном, выдерживая ее в течение 3—5 мин до полного испарения растворителя.

В подготовленную смесь эпоксидной смолы вводят отвердитель — полиэтиленполиамин (гексаметилдиамин) или малеиновый (фталевый) ангидрид. Смесь тщательно перемешивают. При введении отвердителя происходит самопроизвольный нагрев смеси, поэтому отвердитель надо вводить отдельными порциями, не допуская нагрева смеси выше 40° С.

В таком виде мастика пригодна к использованию при температуре 15—20° С в течение 20 мин, а при нулевой температуре ее можно хранить 8 ч. Для лучшего сцепления мастики с металлом место, подлежащее заделке, подогревают до температуры 60— 80е С.

Приготовленную смесь наносят шпателем, тщательно втирая ее в подготовленную поверхность. Второй слой мастики накладывают над трещиной, перекрывая ее на 10 мм по сторонам и на 2—3 мм выше плоскости блока.

После нанесения мастики можно наложить заплату из стеклоткани.

Для полного высыхания мастики, приготовленной по рецепту № 1 при температуре

15— 20° С, требуется 48 ч9 для ускорения процесса блок цилиндров надо подогреть. Высыхание мастики, приготовленной по рецепту № 2, требует подогрева до температуры 120—140° С и выдержки в течение 16— 24 ч.

Заварку трещин электродуговой сваркой выполняют медным электродом диаметром 3 мм, обернутым белой жестью или жестью, покрытой алюминием. Сварку ведут постоянным током при обратной полярности (минус на деталь, плюс на электрод). Силу сварочного тока рекомендуется поддерживать в пределах 120—130 а.

Трещину засверливают по концам сверлом 3—3,5 мм. Место сварки очищают от окислов, масла и грязи. Трещину разделывают, скашивая кромки так, чтобы общий угол был равен 60—70°.

Чтобы избежать появления новых трещин, блок цилиндров нельзя нагревать, а надо варить участками в 10—20 мм и давать остывать до температуры 50—70° С.

Меловая обмазка электрода повышает устойчивость сварочной дуги.

Дугу при сварке надо держать короткой, не допуская глубокого расплавления металла детали.

zil131.net